Передвижные компрессорные станции электростанции сварочные агрегаты

Передвижной компрессор – это мобильное оборудование, предназначенное для подачи сжатого воздуха под давлением. Оно создано для того, чтобы обеспечивать работу пневматического инструмента и оборудования, а также продувки в тех местах, где нет возможности применять стационарные установки. Отличаются более компактными габаритами, мобильностью, простотой эксплуатации и широким ассортиментом моделей.

Передвижные установки могут использоваться:

фармацевтической, химической и прочих отраслях.

Сфера использования зависит от технических характеристик, конструктивных особенностей и принципа действия.

Виды передвижных компрессоров

Разделять компрессорное оборудование можно по различным критериям, начиная от габаритов, производительности, типа охлаждения и заканчивая принципом действия.

В зависимости от размеров, компрессоры могут быть портативными, имеющими небольшие размеры, невысокую или среднюю мощность. И крупногабаритными передвижными установками, которые отличаются повышенной производительностью.

По способу транспортировки они бывают:

на шасси, для ручной буксировки или прицепки к авто;

на стойках или раме, для транспортировки в прицепе;

на салазках, для перемещения по слабонесущим грунтам.

Единственная задача компрессора – это нагнетание воздуха. И так как большая часть передвижного оборудования по принципу перекачивания является объемным оборудованием, воздух в них проводится порционно.

Но не для всех видов пневмоинструмента подходит такой принцип подачи. Решают проблему компрессоры с ресиверами. Это воздухозаборники, накапливающие воздух и устраняющие его пульсации. Кроме того, ресиверы на компрессорах снижают пиковые нагрузки на двигатель, уменьшают вибрации, обеспечивают дополнительное охлаждение и очищение от конденсата.

По типу двигателя компрессоры бывают:

электрическими – недорогие, компактные модели, зависимые от электросетей;

бензиновыми – автономные, простые в обслуживании и эффективные;

дизельными – более высокопроизводительные и дорогостоящие.

Соединение с двигателем в компрессоре может быть прямым или ременным.

Принцип работы передвижных компрессоров

Принцип действия любого компрессорного оборудования зависит от типа его рабочего органа. Им может быть винтовой блок или поршень. Но так как винтовые модели пользуются большей популярностью и имеют более сложное устройство, стоит более детально рассмотреть принцип их работы.

Основным узлом компрессора является винтовой блок, состоящий из корпуса и винтовой пары, вращающейся в разных направлениях. Помимо него в конструкцию входит дизельный, бензиновый или электрический двигатель, воздушный фильтр, привод, радиатор и прочие узлы.

Роторы винтовой пары вращаются навстречу друг к другу. Один из них является ведомым, второй – ведущим. Узел приводиться в действие благодаря работе мотора. Движение роторов способствует всасыванию воздуха.

Проходящий через впускное отверстие воздух поступает к винтам, где смешивается с маслом для охлаждения и уплотнения самого пространства. После чего нагнетается в пневматическую систему. Проходя через сепаратор, воздух очищается от масел, посредством радиатора охлаждается и подается к выпускному отверстию.

Благодаря принципу действия, винтовые компрессоры, в отличие от поршневых, обеспечивают непрерывную подачу воздуха без импульса.

Преимущества винтовых компрессоров:

возможность плавной регулировки производительности;

меньший уровень вибраций и шума;

более компактные габариты.

Поршневые компрессоры имеют более простое устройство и принцип действия, в котором воздух нагнетается посредством возвратно-поступательного движения поршня.

Передвижные винтовые компрессоры имеют несколько режимов работы:

пусковой или подготовительный режим;

Наличие таких режимов как холостой ход и режим ожидания служат для предотвращения поломок, чрезмерного износа составных элементов, выжидания оптимальных для отключения показателей. В целом, сложность эксплуатации и обслуживания передвижных компрессоров зависит от типа двигателя, габаритов установки и его характеристик.

Варианты исполнения передвижных компрессоров

Большое разнообразие компрессоров по типу, виду, конструкции, принципу работы – это еще не все, что может отличать одну модель от другой. В зависимости от назначения, они могут иметь ряд дополнительных опций. Например:

встроенный лубрикатор для смазывания пмневмоинструмента;

«зимний пакет», облегчающий запуск ДВС при минусовой температуре;

концевой охладитель воздуха;

искрогаситель для использования компрессора во взрывоопасной зоне;

кольцо или крюк для перемещения автокраном;

встроенный ящик для инструмента.

И множество других дополнений, увеличивающих и без того высокую производительность, автономность, мобильность и эффективность передвижных компрессоров.

Независимо от принципа действия, типа или исполнения, компрессоры имеют широкую сферу применения и значительно повышают производительность труда. Выбирать их стоит, исходя из условий будущей эксплуатации. Правильно составленные расчеты по необходимой производительности воздуха, сопоставление их с характеристиками каждой модели позволит выбрать оптимальный вариант.

Помочь с расчетами и выбором передвижного компрессора могут инженеры ГК «ТехноСпецСнаб». Оставьте заявку на сайте или позвоните нам, чтобы получить бесплатную консультацию.

Компрессорных станций и пневмоинструмента

При строительстве и восстановлении автомобильных дорог, техническом обслуживании и ремонте техники широкое применение находит ручной пневмоинструмент и пневматическое оборудование. В качестве энергоносителя для данного инструмента и оборудования применяется сжатый воздух, вырабатываемый воздушно-компрессорными машинами.

Компрессорными станциями называются машины, предназначенные для сжатия и перемещения воздуха. Они бывают передвижными и стационарными.

Передвижные компрессорные станции представляют собой установку, состоящую из компрессора, двигателя и вспомогательных устройств, смонтированных на раме или прицепной тележке. Стационарные компрессорные станции устанавливаются на неподвижных фундаментах.

Компрессорные станции и пневматический инструмент предназначены для разработки скальных пород, твердых и мерзлых грунтов, разрушения дорожных покрытий, сверления отверстий в деревянных и металлических конструкциях, трамбования грунтов, проведения покрасочных и других работ за счет энергии сжатого воздуха.

В дорожных войсках передвижные компрессоры применяют, кроме того, для разработки и устройства завалов, пробивания лунок во льду, для удаления изношенных и поврежденных дорожных покрытий, для очистки поверхности от пыли и грязи при ремонте усовершенствованных покрытий, при эксплуатации зданий и сооружений, содержании техники т. д.

Передвижной компрессорной станцией называется устройство, вырабатывающее сжатый воздух, энергия которого используется для приведения в действие пневматических инструментов, и приспособленное для быстрой переброски с одного участка работы на другой в прицепе к тягачу или своим ходом.

Передвижные компрессорные станции предназначены для перемещения на любые расстояния и автономного обеспечения потребителей энергией сжатого воздуха.

Дорожные войска комплектуются различными типами передвижных компрессорных станций, которые существенно различаются по многим классификационным признакам (рис. 14.14).

По способу передвижения компрессорные станции делятся на самоходные – установленные на шасси автомобиля; прицепные – смонтированные на прицепах (или на собственном пневмоколесном ходу) и приспособленные для буксирования транспортным средством; перевозимые – рамное (или контейнерное) исполнение, позволяющие их транспортировать в кузовах автомобилей или прицепах; переносные – оборудованные колёсной балкой (тележкой) и перемещаемые человеком.

По области применения передвижные компрессорные станции и пневмоинструмент подразделяются на используемые в основном, вспомогательном и обслуживающем производстве,.

Применение передвижных компрессорных станций и пневмоинструмента на основном производстве связано со строительством и восстановлением автомобильных дорог, аэродромов, зданий и сооружений. Область применения на вспомогательном производстве сводится к использованию при добыче строительных материалов, разрушению твердых пород, демонтажу железобетонных конструкций, асфальтобетонных и цементобетонных покрытий автомобильных дорог, при отделочных и покрасочных работах, устранении недостатков и т. д.

Рис. 14.14. Классификация передвижных компрессорных станций

Обслуживающие работы с применением компрессоров и пневмоинструмента характерны для ремонта и обслуживания техники, проверки на герметичность ёмкостей, понтонов и т. д. Возможно применение пневмоинструмента для общестроительных и инженерных работ.

По рабочему давлению передвижные компрессорные станции классифицируются на станции с высоким, средним и низким давлением.

Среднее рабочее давление от 0,6 до 1 МПа (6-10 атм.) имеют передвижные компрессорные станции, используемые при дорожных и общестроительных работах.

Станции с низким рабочим давлением до 0,6 МПа (6 атм.) применяются для содержания и ремонта зданий и сооружений военных городков, для технического обслуживания и ремонта техники, покрасочных работ, подкачки колёс.

По производительности выделяют передвижные компрессорные станции малой подачи (до 3 м 3 /мин), средней (от 3 до 10 м 3 /мин) и большой (свыше 10 м 3 /мин). Используемые в дорожных войсках передвижные компрессорные станции имеют производительность по всасываемому воздуху до 10 м 3 /мин.

По принципу действия компрессоры подразделяются на поршневые, винтовые, ротационные и центробежные. Последние используются ограниченно, в основном как вентиляционные.

По типу привода станции подразделяются на компрессорные станции с двигателем внутреннего сгорания (бензиновым или дизельным) и с электрическим двигателем. Передвижные компрессорные станции оснащаются ДВС, а электродвигателем оснащаются, как правило, переносные станции малой мощности. Последние предназначены для питания окрасочных агрегатов, штукатурных станций, подкачки пневмошин и т. п. Компрессорные станции малой производительности конструктивно выполняются переносными или на металлических колесах, позволяющих перемещать их по строительной площадке.

По количеству ступеней сжатия компрессорные станции подразделяются на одно-, двух- и многоступенчатые. В компрессоре одноступенчатого сжатия воздух сжимается один раз и затем поступает в воздухосборник. В двухступенчатом компрессоре воздух сжимается дважды: вначале до определенного давления в цилиндре первой ступени, затем до конечного давления в цилиндре второй ступени. В результате сжатия воздух нагревается. Для его охлаждения между ступенями предусматривается холодильник радиаторного типа.

В компрессорах многоступенчатого сжатия воздух сжимается столько раз, сколько ступеней сжатия имеет компрессор.

При сжатии воздуха до рабочего давления 0,7 МПа его температура поднимается до 200 0 С, а компрессорное масло, которым смазывается кривошипно-шатунный механизм, имеет температуру вспышки 200-240 0 С. Это значит, что при одноступенчатом сжатии компрессорное масло будет разлагаться с образованием нагара, который в соприкосновении с нагретым сжатым воздухом может стать причиной взрыва.

С целью обеспечения безопасности поршневые компрессоры изготавливают двухступенчатыми с охлаждением сжимаемого воздуха между первой и второй ступенью в холодильнике. При этом температура сжимаемого воздуха значительно ниже температуры вспышки масла.

В ротационных компрессорах применяют также двухступенчатое сжатие воздуха с охлаждением его путем впрыскивания в полость компрессора охлажденного масла.

Число ступеней сжатия зависит от степени сжатия воздуха, т. е. от отношения конечного давления в компрессоре к первоначальному давлению воздуха. В настоящее время установлено, что при степени сжатия не более 6 можно обойтись одной ступенью сжатия. При степени сжатия от 6 до 30 необходимо не менее двух ступеней сжатия.

Только в винтовых компрессорах удалось достичь высокого давления сжимаемого воздуха и необходимой подачи при одной ступени.

Оригинальный принцип действия, примененный в винтовых компрессорах, позволил при одноступенчатом сжатии достичь рабочего давления 1 МПа и подачи 7 м 3 /мин и при этом обеспечить нормальную и долговечную работу компрессора.

По количеству цилиндров компрессоры бывают одно-, двух- и многоцилиндровые. По величине максимального давления компрессоры делятся на три группы: низкого (до 1 МПа), среднего (1-10 МПа) и высокого давления (10 МПа и более).

По способу охлаждения сжимаемого воздуха компрессорные станции подразделяются на охлаждаемые воздушным способом, масляным и водяным.

По способу передачи крутящего моментаот силовой установки к компрессору передвижные компрессорные станции делятся на станции с карданной, клиноремённой передачей крутящего момента и с использованием эластичной муфты. Применяемые в воинских частях дорожных войск передвижные компрессорные станции представлены в табл. 14.9, с перечислением основных технических характеристик.

Устройство передвижных компрессорных станций включает привод компрессора, непосредственно сам воздушный компрессор, раму или ходовое устройство, кузов и приборы управления.

Технические характеристики передвижных компрессорных станций

| Показатель | ПП-241СЭ | КА1510-Э275 | ПКСД-3,5Д | АПКС-6 | НВ-10 | ПР-10/8М2 | ПВ-10/8М1 |

| Производительность, м 3 /мин | 0,24 | 1,5 | 3,5 | 11,8 | |||

| Рабочее давление, МПа | 0,6 | 0,7 | 0,7 | 1,2 | 0,71 | 0,7 | 0,7 |

| Тип компрессора | ПК | ПК | ПК, V-образный | ВК | РК | ВК | |

| Количество цилиндров | |||||||

| Способ сжатия | Сухое | Маслозаполненное | |||||

| Число ступеней сжатия | |||||||

| Охлаждение компрессора | Воз- душное | Воздушное | Воздушное | Масляное замкнутое, циркуляционное под давлением | |||

| Двигатель | Эл. двигатель (230 В) | Эл. двигатель (380 В) | Д-144 дизельный | ЗИЛ-645 дизель-ный | ЯМЗ-236НЕ дизельный | А-01МК дизель-ный | ЯМЗ-534 дизель-ный |

| Мощность двигателя, кВт | 1,5 | 7,5 | 22,7 | 66,7 | |||

| Число оборотов, об/мин | |||||||

| Передача крутящего момента | Муфта | Клиноременная | Муфта | Карданная | Муфта | ||

| Объём ресивера, л | |||||||

| Число раздаточных вентилей, шт. | |||||||

| Тип базы | Металлическая колёсная балка | Двухосная тележка | Одноосная подрессоренная тележка | Автомобильная (ЗИЛ-130) | Металлич. сварная рама (салазки) | Двухосная подрессоренная тележка | |

| Скорость передвижения, км/ч | До 3 | До 3 | |||||

| Габариты (Д, Ш, В), мм (с учётом сцепки) | |||||||

| Масса, т | 0,05 | 0,18 | 1,42 | 5,6 | 2,83 | 3,08 | 3,1 |

К приводу компрессора относятся двигатель внутреннего сгорания и муфта для передачи крутящего момента от двигателя непосредственно компрессору.

Фрикционная однодисковая постоянно-замкнутого типа муфта сцепления позволяет отключать вал компрессора в момент пуска двигателя внутреннего сгорания. Компрессорные станции малой производительности имеют электродвигатель и электромагнитный пускатель.

Воздушный компрессор является основным агрегатом передвижной компрессорной станции.

По принципу действия воздушные компрессоры подразделяются на поршневые (ПК), винтовые (ВК), ротационные (могут ещё называться ротационно-пластинчатыми или центробежными) (РК).

В дорожных войсках передвижные компрессорные станции оборудуются всеми тремя типами компрессоров. При этом поршневые, имеющие кривошипно-шатунный механизм, принцип сжатия которых основан на движении поршня в цилиндре, представлены переносными ручными компрессорными станциями с электродвигателями мощностью 0,2-0,5 кВт, с массой до 25 кг с низким рабочим давлением (0,3-0,4 МПа) и малой подачей (0,05 м 3 /мин).

Такие компрессорные станции используют для мелкого пневматического инструмента, ремонта и накачки пневмошин, для не больших объёмов покрасочных работ.

Станции, перемещаемые на салазках или колёсных балках (тележках) с электродвигателями 3-5 кВт и массой 150-200 кг, имеющие среднее рабочее давление (0,5-0,7 МПа) и малую производительность (0,5-2 м 3 /мин), применяются в пунктах технического обслуживания и ремонта техники (ПТОР) парков воинских частей, для содержания техники на хранении в передвижных (или стационарных) пунктах консервации (ППК), могут использоваться для значительного объёма покрасочных работ (питания штукатурных станций), для содержания и обслуживания теплосетей военных городков, для проверки емкостей на герметичность, для высокооборотного пневматического инструмента и других общестроительных работах.

Перечисленные поршневые компрессоры имеют конструкцию одноступенчатого сжатия, с одним или двумя цилиндрами, в рядном или V-образном исполнении с воздушным охлаждением.

Рама или ходовое устройство, на котором установлены двигатель, компрессор и воздухосборник, представляет собой подрессоренную тележку (шасси) на пневматических шинах. Ранее выпускавшиеся передвижные компрессорные станции устанавливались на двухосные шасси – прицепы специальной конструкции, в настоящее время – на одноосные.

Ходовое устройство компрессорной станции должно отвечать следующим основным требованиям: рама тележки должна обладать достаточной прочностью и жесткостью, чтобы воспринимать инерционные усилия при работе компрессора и двигателя, а также толчки при перемещении; высота тележки должна обеспечивать удобство обслуживания; тележка должна иметь возможность перемещения станции в пределах обычных скоростей буксирующего автомобиля.

Кузов передвижной компрессорной станции предохраняет сборочные единицы от прямых атмосферных воздействий, солнечных лучей, пыли, грязи, механических повреждений. Выполнен кузов в виде сварного каркаса со съемной крышей. Кузов устанавливается на специальные кронштейны приваренные к лонжеронам тележки, и крепится болтами.

Приборы управления передвижной компрессорной станцией размещаются на одном щите управления, место для которого выбирается таким образом, чтобы оно менее всего было подвержено нагреву от двигателя внутреннего сгорания компрессорной станции.

Щит управления включает приборы: манометры, показывающие давление масла в системе смазки двигателя; термометры, по которым следят за температурой масла, охлаждающей жидкости и нагнетаемого воздуха; аварийные сигнализаторы нарушения системы смазки. Кроме того, к управлению относятся включатель стартера двигателя, рукоятка управления подачей топлива, включатель массы, рукоятка механизма управления муфтой сцепления, лампа подсветки щита.

Электрооборудование передвижной компрессорной станции выполнено по однопроводной схеме. С «массой» станции соединены отрицательные клеммы источников и потребителей электроэнергии. Напряжение в сети 12 В.

Световая сигнализация станции подключена к автомобилю, который является тягачом при транспортировании станции. В электрооборудование входит также фара для освещения рабочей зоны.

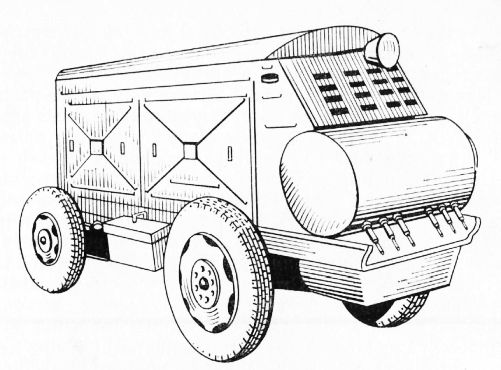

Общий вид передвижной компрессорной станции представлен на рис. 14.15.

Кроме того, в комплект компрессорных станций входят пневмоинструмент, приводимый в действие энергией давления сжатого воздуха, шланги, арматура и вспомогательное оборудование.

По характеру действия пневматический инструмент делится на три основные группы: инструменты ударного действия; инструменты ударно-поворотного действия; инструменты вращательного действия.

К пневматическим инструментам ударного действия относятся отбойные молотки, лопаты-ломы, пневматические трамбовки, рубильно-чеканные и клепальные молотки.

К пневматическим инструментам ударно-поворотного действия относятся различные бурильные молотки (перфораторы), которые предназначены для бурения шпуров и скважин в твердых горных породах и бетоне при производстве буровзрывных работ.

Рис. 14.15. Прицепная компрессорная станция ПР-10М:

1 - воздухосборник; 2 - топливный бак; 3 - капот; 4, 7 - воздушный фильтр компрессора и двигателя; 5 - бензобак; 6 - компрессор; 8 - глушитель;

9 - вентилятор; 10 - водяной радиатор; 11 - масляный холодильник; 12 - масляный радиатор; 13 - дышло; 14 - двигатель; 15 - муфта сцепления; 16 - тележка;

17 - воздухораздаточная колонка

На военно-дорожных работах применяют, как правило, легкие бурильные молотки, которые состоят в комплекте пневматических инструментов передвижных компрессорных станций.

К пневматическим инструментам вращательного действия относятся пневматические сверлильные машины. Они предназначены для сверления отверстий в дереве диаметром до 70 мм, на глубину до 1 м и в металле диаметром до 32 мм.

Передвижные компрессорные станции электростанции сварочные агрегаты

Передвижные компрессорные станции

В большинстве случаев в строительстве ручные машины получают снабжение сжатым воздухом от автономных источников — передвижных компрессорных станций. Компрессорные станции в зависимости от вида базового шасси подразделяют на самоходные, прицепные и переносные.

Самоходные компрессорные станции получают энергию от двигателя автомобиля при помощи коробки отбора мощности или от собственного двигателя внутреннего сгорания.

Прицепные компрессорные станции вместе с двигателем монтируют на одно- и двухосной прицепной тележке, снабженной рессорной подвеской, тормозной системой и колесами на пневматических шинах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К переносным относятся компрессорные станции малой производительности, в которых компрессор, двигатель и вспомогательные устройства смонтированы на воздухосборнике, установленном на специальной раме.

Основным элементом компрессорной станции является компрессор, обеспечивающий получение сжатого воздуха. По принципу действия компрессоры подразделяются на поршневые и ротационные, по числу ступеней сжатия — на одно- и двухступенчатые.

Другим элементом компрессорной станции является воздухосборник (ресивер), который снимает пульсацию сжатого воздуха и обеспечивает его хранение и распределение между рабочими инструментами.

В компрессоре одноступенчатого сжатия воздух сжимается в одном цилиндре и поступает в воздухосборник. В компрессоре двухступенчатого сжатия воздух сжимается в цилиндре первой ступени до определенного давления, охлаждается в холодильнике, сжимается до окончательного давления в цилиндре второй ступени и только затем поступает в воздухосборник (ресивер), а оттуда к потребителям. При сжатии воздуха до давления 0,7 МПа его температура доходит до 200 °С, поэтому применяется только компрессорное масло, которое имеет повышенную температуру вспышки.

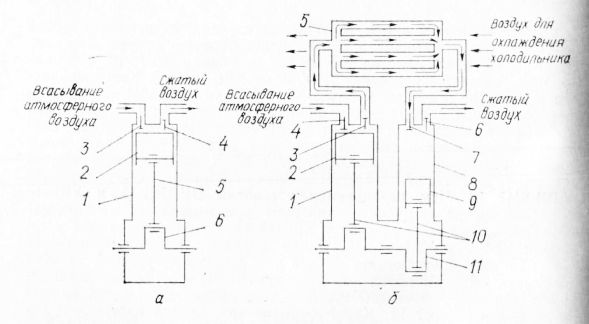

Рис. 1. Схема поршневых компрессоров:

1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — цилиндр; 5 — впускной клапан; б — воздухофильтр; 7 — нагнетательный клапан; S — ресивер; 9, И — цилиндры первой и второй ступеней; 10 — холодильник

По объему засасываемого воздуха в единицу времени компрессоры бывают малой (до 3 м3/мин), средней (до 10 м3/мин) и большой (более 10 м3/мин) производительности. По величине максимального давления компрессоры делят на три группы: низкого—I МПа, среднего — до 10 МПа и высокого — более 10 МПа давления.

Работа компрессора одноступенчатого сжатия поршневого типа состоит в следующем. В цилиндре поршневого компрессора расположен поршень, который совершает возвратно-поступательное движение при помощи шатуна, соединенного с коленчатым валом. На крышке цилиндра расположены автоматически действующие всасывающий и нагнетательный клапан. При движении поршня вниз от верхней до нижней мертвой точек в цилиндре создается разрежение и наружный воздух заполняет цилиндр. При движении поршня вверх всасывающий клапан закрывается и воздух начинает сжиматься. После достижения заданного давления сжатого воздуха открывается нагнетательный клапан и воздух вытесняется по трубопроводу в воздухосборник. Вытеснение воздуха в ресивер заканчивается при достижении поршнем верхней мертвой точки.

Компрессорные станции применяют при сооружении скважин на воду для снабжения сжатым воздухом эрлифтов во время опытных откачек и бурения скважин большого диаметра с обратной промывкой, а также для бурения скважин с продувкой забоя воздухом. Наибольшее распространение получили передвижные компрессорные станции, состоящие из компрессора, двигателя и вспомогательных устройств, смонтированных на двухосной прицепной тележке с пневматическими шинами. Приводным двигателем может служить как двигатель внутреннего сгорания, так и электрический. На передвижных станциях установлены, как правило, поршневые воздушные компрессоры.

В компрессорах одноступенчатого сжатия вращение коленчатого вала компрессора с помощью шатуна преобразуется в возвратно-поступательное движение поршня. При этом поршень перемещается в цилиндре вверх и вниз из одного крайнего положения в другое, которые называют верхней и нижней «мертвыми» точками. В крышке цилиндра расположены автоматические клапаны: всасывающий и нагнетательный.

Рис. 2. Схема поршневых воздушных компрессоров:

а — одноступенчатого сжатия: 1 — цилиндр; 2 — поршень; 3 — всасывающий клапан; 4— нагнетательный клапан; 5 — шатун; 6 — коленчатый вал; б — двухступенчатого сжатия; 1, 8 — цилиндры первой и второй ступеней сжатия; 2, 9 — поршни первой и второй ступеней сжатия; 3, 6 — нагнетательные клапаны; 4, 7 — всасывающие клапаны; 5 — холодильник; 10 — шатуны; 11 — коленчатый

При движении поршня вниз воздух в цилиндре разрежается и его давление по сравнению с атмосферным снижается. В результате всасывающий клапан открывается и атмосферный воздух через воздушный фильтр засасывается в цилиндр. При движении поршня вверх всасывающий клапан под действием пружины закрывается, всасывание прекращается, а воздух, находящийся в цилиндре, сжимается. Давление в цилиндре возрастает и достигает такого значения, при котором открывается нагнетательный клапан. Сжатый воздух по трубопроводу поступает в воздухосборник. Таким образом, за одно вращение коленчатого вала совершается рабочий цикл компрессора, состоящий из всасывания воздуха при движении поршня вниз, сжатия и нагнетания его при движении поршня вверх.

Максимальное давление воздуха в одноступенчатых компрессорах не превышает 0,5 МПа. Поэтому чаще применяют компрессоры двухступенчатого сжатия с рабочим давлением до 0,7 МПа. В этих компрессорах воздух после сжатия в цилиндре первой ступени до 0,2 … 0,3 МПа поступает во вторую ступень, где сжимается до 0,6 …0,7 МПа. При сжатии воздух нагревается, поэтому, прежде чем попасть в цилиндр второй ступени, его охлаждают в промежуточном холодильнике, который, как и цилиндры компрессора, охлаждают вентиляторами коленчатого вала компрессора.

Большинство компрессорных станций снабжено регулятором, автоматически снижающим подачу сжатого воздуха при повышении давления в воздухосборнике. Кроме того, воздушные системы холодильника и воздухосборника оборудованы предохранительными клапанами, срабатывающими при превышении допустимого давления в первой и второй ступенях компрессора.

Поршневыми воздушными четырехцилиндровыми компрессорами двухступенчатого сжатия оборудованы наиболее широко применяемые при сооружении скважин на воду передвижные компрессорные станции ЗИФ -55, ЗИФ -51, ПКС -5, ДК-9 и ДК-9М.

Компрессорные станции ЗИФ -51, ЗИФ -55 и ПКС -5 обеспечивают подачу (по всасываемому воздуху) 85 л/с при рабочем давлении сжа.того воздуха 0,7 МПа, а компрессорные станции ДК-9 и ДК-9М —соответственно 150 и 170 л/с при рабочем давлении 0,6 МПа.

Рис. 3. Передвижная компрессорная станция ЗИФ -55.

В компрессорных станциях ЗИФ -55 и ПКС -5 используют автомобильные шестицилиндровые двигатели, в ЗИФ -51—электродвигатель, а в станциях ДК-9 и ДК-9М — дизельные двигатели.

Для контроля за работой компрессорных станций установлен щит управления с контрольно-измерительными приборами.

Скорость передвижения компрессорных станций на буксире автомобиля не должна превышать 25 км/ч по шоссе и 12 км/ч по проселочной дороге.

Насос с приемным трубопроводом перед пуском заливают водой через воронку или заливную трубу из вышерасположенного бачка вручную или с помощью ручного насоса. После заливки краны заливных патрубков и задвижки на нагнетательной линии закрывают. Во избежание порчи вакуумметр перед заливкой соединяют трехходовым краном с атмосферой и вновь включают по окончании заливки. После пуска насоса и достижения нормального давления постепенно открывают задвижку нагнетательной линии. Пуск насосов даже малых мощностей при открытых задвижках на нагнетательной линии влечет за собой значительную перегрузку двигателя. У насосов, имеющих водяное охлаждение подшипников, при пуске открывают вентили охлаждающих линий.

Перед остановкой насоса необходимо закрыть задвижку на нагнетательной линии и соединить вакуумметр с атмосферой, а затем выключить двигатель и закрыть вентили охлаждающих линий. Выключение двигателя при открытой задвижке на нагнетательной линии допускается только для насосов малой мощности.

У центробежных самовсасывающих насосов рабочее колесо, имеющее 3 лопасти, помещено в спиральной камере, являющейся нижней чаетью корпуса насоса. Верхняя часть корпуса над спиральной камерой выполнена в виде резервуара. В верхней части резервуара имеется отверстие для заливки корпуса насоса водой перед первичным пуском в работу. Дальнейшие пуски насоса можно повторять без дополнительных заливок водой, так как необходимый для всасывания вакуум образуется в процессе работы.

Передвижные компрессорные станции

Передвижные компрессорные станции выпускаются на самоходном автомобильном шасси, на прицепах или салазках. Наиболее востребованы передвижные воздушные (серия МКС) и передвижные азотные станции (серия МАКС). Станции автономны, состоят из одного или двух компрессоров, дизельного привода, вспомогательного оборудования и системы автоматики. Дополнительным узлом азотных станций является газоразделительный блок. Все оборудование монтируется в теплоизолированном кузове в тропическом, умеренном или северном исполнеии.

В качестве приводов компрессоров применяются силовые установки на базе дизельных двигателей Deutz, Volvo, Cummins и других мировых производителей

| Технические характеристики | Значение |

|---|---|

| Рабочая среда на входе | воздух, азот |

| Производительность по воздуху, нм 3 /мин | до 20 |

| Производительность по азоту, нм 3 /мин | от 25 |

| Давление нагнетания, кгс/см 2 | до 300 |

| Тип компрессора | винтовой, поршневой |

| Тип привода | дизельные ДВС |

Преимущества компрессорных станций

Высокая производительность

Производительность передвижных компрессорных станций может достигать 25 кубометров в минуту. Это превосходит возможности большинства аналогичных моделей российского изготовления. Такие параметры производительности закрывают все потребности по операциям в рамках профилактического и капитального ремонта скважин, опрессовки трубопроводов и других технологических работ в нефтегазодобывающей отрасли

Максимальная мобильность

Благодаря продуманной компоновке основных узлов воздушные станции МКС и азотные – МАКС отличаются от аналогов меньшими габаритными размерами и массой. Смонтированное на шасси легкое и сбалансированное оборудование станции не ухудшает характеристик проходимости и маневренности используемых автомобилей

Многофункциональность

Азотные станции высокого давления могут функционировать в трех режимах: воздушное среднее давление, азотное среднее давление, азотное высокое давление. Различные режимы значительно расширяют спектр операций, выполняемых с помощью станции и избавляют от покупки дополнительного оборудования для проведения отдельных работ

Заказные параметры

Передвижные станции изготавливаются по индивидуальным проектам на основе собственных конструкторских разработок. Возможно изготовление станций с нужными параметрами давления, производительности, чистоты сжимаемого газа, габаритов и массы. По требованию станции могут комплектоваться дополнительным оборудованием: системами контроля расхода топлива, GPS/ГЛОНАСС-мониторинга и др.

Высокая надежность

В азотных станциях МАКС реализована двухкомпрессорная схема сжатия. Один высоконагруженный поршневой компрессор заменен двумя: винтовым на первых ступенях сжатия и дожимающим поршневым – на последних ступенях. Схема значительно снижает риск поломки всей станции. Станции комплектуются импортным оборудованием с увеличенным моторесурсом и дополнительными системами очистки от влаги, продлевающими срок службы газоразделительных блоков

Простое обслуживание

Техническое обслуживание азотных и воздушных компрессорных станций производится без демонтажа. Продуманное расположение основных узлов станции не затрудняет доступа для проверки и ремонта. Средние интервалы наработки между профилактическими ТО – около 1000 моточасов

Азотные компрессорные станции

Азотные компрессорные станции вырабатывают сжатый азот из атмосферного воздуха. Станции состоят из винтового и поршневого компрессоров с газоразделительным блоком между ними. Компрессоры могут иметь авономные приводы или подключаться к одному двигателю запатентованным способом. Двухкомпрессорная схема значительно уменьшает габариты и массу станции, а замена первых высоконагруженных ступеней поршневого компрессора винтовым повышает общую надежность и упрощает обслуживание

| Технические характеристики | Значение |

|---|---|

| Рабочая среда на входе | атмосферный воздух |

| Рабочая среда на выходе | сжатый азот, сжатый воздух |

| Объемная производительность по воздуху, приведенная к условиям всасывания, нм 3 /м | от 1 до 50 |

| Давление воздуха конечное, избыточное, МПа (кгс/см 2 ) | от 0,5 (5) до 2,5 (25) |

| Давление сжатия в случае применения бустерного компрессора, МПа (кгс/см 2 ) | 40 (400) |

| Концентрация азота, % | от 90 до 99,6 |

Индивидуальная конфигурация

Станции изготавливаются под заказ на основе готовых наработок или с ноля по индивидуальному заданию. В задании утверждаются параметры давления, производительности и чистоты азота. Под эксплуатационные нужды и бюджет выбираются тип и марка привода и компрессора, компоновка агрегатов, а также исполнение: стационарное, мобильное или на шасси автомобиля

Особенности конструкции делают станции МАКС одними из самых надежных среди российских аналогов. Так, распределение ступеней сжатия по двум компрессорам (винтовому и поршневому) снижает общий уровень нагрузки на оборудование и в разы уменьшает вероятность поломки всей станции, что случается с моделями на базе одного многоступенчатого поршневого компрессора

Мобильность

Оснащение станций более компактными приводами и компрессорами позволяет снизить общую массу и разместить все оборудование в меньших габаритах. Передвижные азотные станции МАКС монтируются на шасси 6х6 вместо 8х8, как у аналогов. В мобильном и стационарном блочно-модульном исполнении станции перевозятся по дорогам общего пользования без спецразрешений или доставляются на место эксплуатации транспортными вертолетами

Максимальная заводская готовность

Станции поставляются в полной готовности к эксплуатации. В комплектацию уже включены все системы, необходимые для качественной и надежной работы: система автоматики и управления с возможностью вывода сигналов на удаленный пульт, система подогрева станции, освещения, регенерации тепла, средства пожарной безопасности, а также системы газоанализа и принудительной вентиляции

Экономичость в эксплуатации

Стоимость азотных компрессорных станций МАКС несколько выше за счет комплектации импортными компрессорами и газоразделительными блоками. При этом каждый из узлов станции обладает значительно большим моторесурсом и экономичностью в сравнении с отечественным оборудованием. Благодаря этому станции более долговечны и менее прихотливы к обслуживанию. Также есть возможность заменить часть импортных комплектующих на российские

Полная автоматизация управления

Станции проектируются и поставляются с многофункциональной системой автоматики с возможностью ручного дублирования. В автоматическом режиме для управления работой станции не требуется постоянное присутствие оператора, что является важным преимуществом при работе в суровых климатических условиях

Читайте также: