Основные требования и сварке низко и среднеуглеродистых сталей

Низкоуглеродистая сталь относится к большой группе конструкционных. Содержание углерода в ней не больше 0,3 %, из-за такого невысокого процентного содержания она имеет следующие свойства:

- Высокая пластичность и упругость;

- Хорошо поддается сварочному процессу;

- Высокая ударная вязкость.

Данная марка нашла широкое применение в строительстве благодаря тому, что она очень легко сваривается, так как в ее структуре очень мало углерода, который плохо влияет на сварочный процесс, так как в металлическом шве могут образовываться хрупкие структуры и пористости, которые затем приводят к поломке. Также из-за высокой мягкости из нее изготавливаются детали методом холодной штамповки.

Сварка углеродистых сталей

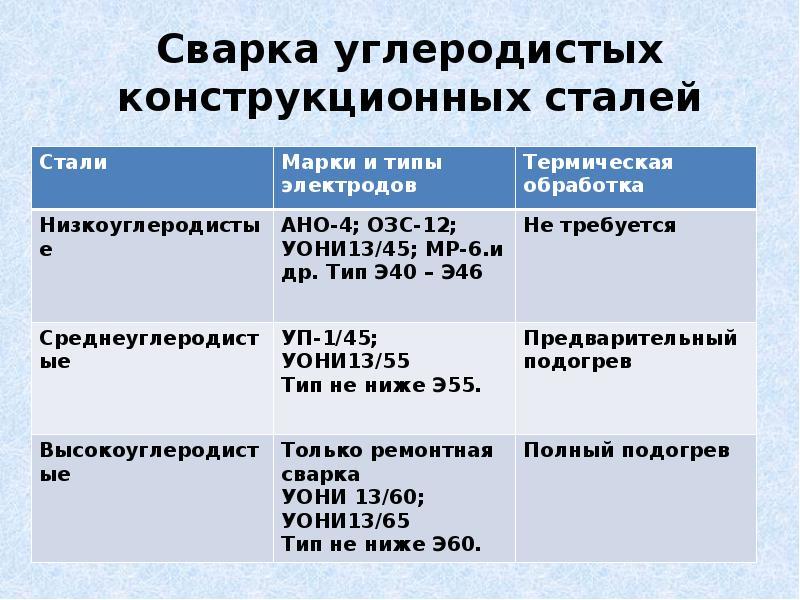

Сваривать возможно абсолютно все марки стали. Однако для сварки каждого вида металла существует своя технология. Технология сварки углеродистых сталей должна соответствовать требованиям, которые включают в себя:

- Равномерное распределение прочности шва по всей длине;

- Отсутствие сварных дефектов, швы не должны иметь различных трещин, пор, нарезов и так далее;

- Размеры и геометрическая форма шва должны быть выполнены в соответствие с нормами, прописанными в соответствующем ГОСТе 5264-80;

- Вибрационная устойчивость свариваемой конструкции;

- Использование электродов с пониженным содержанием водорода и углерода, которые могут оказать негативное влияние на качество шва;

- Конструкция должна быть прочной и жесткой.

Таким образом, технология должна быть максимально эффективной, то есть давать наивысшую производительность процесса при обеспечении высокой прочности и надежности.

Механические свойства металла шва и сварного соединения полностью зависят от микроструктуры, которая представляет собой химический состав, а также определяется режимом сварки и термообработкой, которая осуществляется как до, так и после сваривания.

Низкоуглеродистые

Малоуглеродистая сталь, имеющая в своем составе, помимо углерода еще и легирующие добавки сваривается, как правило, с применением любой из сварочных технологий.

Работа не требует высокой квалификации сварщика. Такие материалы относятся к числу хорошо свариваемых сталей. Поэтому здесь может с успехом применяться обычная дуговая сварка.

Особенностями сварки низкоуглеродистых сталей является пониженное содержание углерода в металле шва и увеличенное количество легирующих добавок, поэтому возможно некоторое упрочнение металла шва по отношению к металлу деталей.

Еще одной проблемой, которую следует учитывать, является повышенная хрупкость шва при выполнении многослойной сварки.

Стали с малым количеством углерода легко сваривать, применяя ацетилен. При этом даже можно обойтись без использования флюса, а газ расходуется в небольшом объеме.

Для получения качественного стыка, обладающего прочностью, не меньшей, чем основной металл, применяют кремнемарганцевую сварочную проволоку. По окончании работы со швом пламя не гасят и не снимают его со стыка деталей, а плавно отклоняют, давая шву остыть.

Если убрать пламя сразу, то без флюса материал шва, будучи разогретым, окислится. Чтобы придать шву лучшие прочностные свойства, металл шва, как правило, проковывают и подвергают термической обработке.

Низкоуглеродсиая сталь: технология сварки

Как уже было сказано выше, низкоуглеродистые стали поддаются сварочному процессу лучше всего. Они могут свариваться с помощью газовой сварки в ацетиленкислородном пламени без дополнительных флюсов. В качестве присадки используются металлические проволоки. Негативно повлиять на сварочный процесс может водород, который способен образовывать поры. Для предотвращения данной проблему рекомендуют проводить сварочный процесс с присадочным металлом, содержащим небольшое количество углерода.

После осуществления процесса сваривания конструкцию необходимо термически обработать, чтобы улучшить механические свойства – пластичность и прочность будут одинаковы. Термическую обработку сварных конструкций проводят операцией нормализации, которая заключается в нагреве изделия до определенной температуры, примерно 400 градусов, выдержке и дальнейшему охлаждению на воздухе. В результате структура уравнивается, углерод в виде цементита в металле диффундирует внутрь зерен, благодаря чему структура становится равномерной.

Газовую сварку проводят в присутствии аргона, который создает нейтральную среду. Конструкции, которые выполняются сваркой в среде аргона имеют более ответственное назначение.

Сварка низкоуглеродистых сталей может проводиться вручную, дуговая сварка такого материала требует правильного выбора электрода. При выборе электрода необходимо учитывать следующие факторы, благодаря которым обеспечиться равномерная структура шва без дефектов. Перед тем как осуществлять процесс сварки необходимо прокалить электроды, чтобы подготовить их к дальнейшей работе, убрать водород. Сварка низкоуглеродистых железных сплавов должна быть точной т быстрой, перед началом процесса нужно подготовить металлические детали.

Способы сварки среднеуглеродистых сталей

При сварке среднеуглеродистых сталей велик риск образования кристаллизационных трещин и закалочных структур в околошовной зоне, что, в свою очередь, снижает долговечность соединения и негативно влияет на его показатели упругости. Поэтому главными требованиями к сварке такого материала становятся особые щадящие режимы проведения работ, защита шва от образования пор и пузырьков воздуха, снижение содержания углерода в зоне стыка.

Сварка в защитной среде

При соединении заготовок из среднеуглеродистых сталей используется MIG-технология, схожая с технологией сварки низкоуглеродистых сталей. Обязательным условием является предварительный прогрев заготовок до температуры около 200℃. Применяются электроды с низким содержанием карбона и наличием дополнительных микролегирующих элементов: фтора, кальция, марганца и кремния. К ним относятся изделия марок УОНИ-13/45 (-55, -65), УП-1/45, УП-2/45, ОЗС-2, К-5А и другие.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркет

Диаметр электрода обычно лежит в пределах 2-6 мм и определяется толщиной свариваемых заготовок. От него, в свою очередь, зависит режим сварки. Так, сила тока при сварке 3-миллиметровыми электродами в нижнем положении составляет 80-100 А, диаметру в 4 мм соответствуют значения 130-200 А, 5-миллиметровыми изделиями работают при токе 170-280 А, а 6-миллиметровыми – 210-380 А. Температура прокаливания электродов варьируется в пределах 250-400℃.

Сварка полуавтоматом

Полуавтоматическая сварка среднеуглеродистых сталей требует раздельной структуры шва, то есть его наложения в несколько ванн. При этом рекомендуется работать короткой дугой и полностью исключить любые движения электродом, кроме продольных. Как и в случае с MIG-сваркой, заготовки прогревают до температуры не более 200℃.

Особое внимание уделяется разделыванию кромок на толстых заготовках. Скосы выполняют под углом 35-45°, тщательно зачищают и обезжиривают. Важно обеспечить высокие показатели коррозионной стойкости шва. Для сохранения его упругости принимают меры для медленного и равномерного остывания стыка.

Газовая сварка

Надежным способом соединения среднеуглеродистых сталей является газовая сварка, которая может проводиться даже при низких температурах. Используется «левая» технология со стандартным или слабо науглероживающим пламенем интенсивностью 75-100 куб. м в час. При чрезмерной мощности сваривания велик риск прожогов или нежелательной закалки стыка.

После выполнения газовой сварки заготовок из среднеуглеродистой стали рекомендуется выполнить их отпуск или отжиг. При этом локальный нагрев шва не должен превышать 650℃, а общий нагрев заготовок – 350℃. Альтернативным способом является проковка стыка.

Требования

Во время сварки углеродистых сталей для достижения максимальных параметров необходимо соблюдение следующих требований:

- Сварные электроды и проволока должны иметь низкий процент углерода, чтобы избежать появление ненужных дефектов;

- Необходимо следить, чтобы углерод из металла под действием высокой температуры не переходил в сварной шов, для этого применяется проволока для сварки сталей со средним содержанием углерода и выше, например Forte E71T-1, Барс-71. Данные типы отлично подойдут для сварки сталей с содержанием углерода выше 0,3 %;

- При проведении сварочного процесса следует добавлять флюсы, которые способствуют образованию тугоплавких образований;

- Снижать химическую неоднородность шва путем последующей термической обработки;

- Снижать содержание водорода путем прокалки электродов, использованием электродов с низким содержанием водорода и прочее.

Сварка низкоуглеродистых сталей – Осварке.Нет

Низкоуглеродистыми называют стали с низким содержанием углерода до 0,25%. Низколегированными называют стали с содержанием до 4% легирующих элементов без учета углерода.

Хороша свариваемость низкоуглеродистых и низколегированных конструкционных сталей является главной причиной их массового применения для производства сварочных конструкций.

Химический состав и свойства сталей

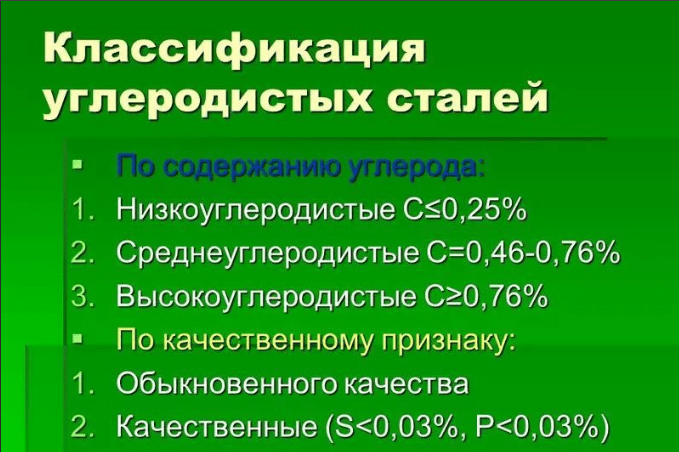

[context]В углеродистых конструкционных сталях углерод основной легирующий элемент. От количества содержания этого элемента зависят механические свойства сталей. Низкоуглеродистые стали разделяют на стали обыкновенного качества и качественные.

Стали обыкновенного качества

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Кипящие стали

Стали этой группы содержат не более 0,07% кремния (Si). Получают сталь путем неполного раскисления стали марганцем. Отличительной особенностью кипящей стали является неравномерное распределение серы и фосфора по толщине проката. Попадание участка со скоплением серы в зону сварки может привести к появлению кристаллизационных трещин в шве и зоне термического влияния. Находясь в среде пониженных температур такая сталь может перейти в хрупкое состояние. Поддавшись сварке такие стали могут стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают спокойные стали при раскислении стали марганцем, кремнием, алюминием. Отличаются более равномерным распределением в них серы и фосфора. Спокойные стали меньше отзываются на нагрев, меньше склонны к старению.

Полуспокойные стали

Полуспокойные стали имеют средние характеристики между спокойными и кипящими сталями.

Производят углеродистые стали обыкновенного качества трех групп. Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

Качественные стали

Низкоуглеродистые качественные стали поставляют с нормальным (марки 10, 15 и 20) и повышенным (марки 15Г и 20Г) содержанием марганца. Качественные стали содержат пониженное количество серы. Для изготовления сварочных конструкций из сталей этой группы применяют стали в горячекатаном состоянии, реже стали с термической обработкой. Сварка этих сталей для повышения прочности конструкции может производится с последующей термической обработкой.

Низколегированные стали

Если в углеродистую сталь вводят специальные химические элементы, которые изначально в ней отсутствует, то такую сталь называют легированной. Марганец и кремний считают легирующими компонентами если их содержание превышает 0,7% и 0,4% соответственно. Поэтому стали ВСт3Гпс, ВСт5Гпс, 15Г и 20Г считают одновременно низкоуглеродистыми и низколегированными конструкционными сталями.

Легирующие элементы способны образовывать соединения с железом, углеродом и другими элементами. Это способствует улучшению механических свойств сталей и снижает предел хладноломкости. Как следствие появляется возможность снизить массу конструкции.

Легирование металла марганцем влияет на повышение ударной вязкости и стойкость к хладноломкости. Сварочные соединения с марганцовистых сталей отличаются более высокой прочностью при знакопеременных ударных нагрузках.

Повысить стойкость стали от атмосферной и морской коррозии можно легированием медью (0,3-0,4%). Большинство низколегированных сталей для производства сварочных конструкций используют в горячекатаном состоянии.

Особенности сварки различных видов сталей

Для улучшения свойств и характеристик сталей, в их состав вводят различные добавки. Изменяя кристаллическую решетку материала, добавки влияют не только на прочность или коррозионную стойкость материала, но и на способность к свариванию. Для некоторых сплавов сварка проходит очень легко, но есть материалы, требующие особого подхода.

Углеродистые

Одной из самых распространенных добавок при производстве стали, безусловно, является углерод. Согласно ГОСТ 380-2005, в зависимости от его количества в составе сталей, последние могут быть:

- низкоуглеродистыми, с содержанием углерода не более 0,25% от объема;

- среднеуглеродистыми, содержащие углерод в количестве 0,25%-0,6%;

- высокоуглеродистые, в которых содержится от 0,6% до 2,07% углерода от объема материала.

Сварка углеродистых сталей характеризуется рядом особенностей, позволяющих получить качественный однородный шов.

При соединении деталей из углеродистых сталей, их располагают так, чтобы шов оказался «на весу». Для этого детали на столе для сварки надежно фиксируют при помощи приспособлений для сборки – струбцин, скоб, тисков.

В начале и конце шва устанавливают специальные планки из того же материала, что и свариваемые детали. Начало и окончание процесса сварки происходит на этих планках. Таким образом, шов по всей длине получается однородным, обладающим стабильными свойствами и имеющим точные заданные характеристики.

Закрепив детали и разгонные планки в нужном положении, проводят прихватки металла по длине шва. Предпочтительно делать прихватки с обратной стороны шва.

Если толщина свариваемых деталей велика и планируется производить многослойную сварку в несколько проходов, прихватки допускается производить с лицевой стороны шва.

При многослойной сварке, каждый предыдущий слой осматривают на наличие трещин и непроваров. При их обнаружении металл шва срезают, разделывают кромки, и процесс повторяют.

Главное требование при сваривании заключается в том, что прочность металла шва и околошовной области не должна уступать прочности металла деталей.

Малоуглеродистая сталь, имеющая в своем составе, помимо углерода еще и легирующие добавки сваривается, как правило, с применением любой из сварочных технологий.

Еще одной проблемой, которую следует учитывать, является повышенная хрупкость шва при выполнении многослойной сварки.

Среднеуглеродистые

Из-за большого количества углерода соединение таких деталей осложняется. В результатах работы это выражается в том, что металл детали и сварного стыка может быть различной прочности. Помимо этого вблизи кромок шва могут образовываться трещины и очаги с ярко выраженной хрупкостью материала.

Чтобы избежать указанных недостатков, применяют электроды, в составе материала которых содержится низкое количество углерода.

При повышении тока, необходимом для разогрева соединяемых деталей, возможно проплавление основного металла. Чтобы исключить подобные случаи, производится разделка кромок соединяемых деталей.

Еще одним мероприятием по повышению качества соединения является предварительный разогрев и постоянный подогрев деталей в процессе. При сваривании сталей полуавтоматом для повышения качества шва лучше осуществлять движения электродом не поперек, а вдоль стыка деталей и использовать короткую дугу. Для работы применяют электроды марок УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

При использовании ацетилена для сварки среднеуглеродистых сталей добиваются такого пламени горелки, при котором расход газа составит 75-100 дм³/ч. Для изделий, имеющих толщину 3 миллиметра и более, применяется общий подогрев до 250-300 °C или местный до 600-650 °C.

После сварки шов проковывают и подвергают термической обработке. Для сварки изделий из металла с количеством углерода, близким по содержанию к высокоуглеродистым сталям, используют специальный флюс.

Высокоуглеродистые

Стали с высоким содержанием углерода очень плохо поддаются сварке. Для соединения деталей из таких материалов применяются другие альтернативные способы.

Сварка высокоуглеродистых сталей, стойких к коррозии, осуществляется только при проведении ремонтных работ.

В этом случае применяется предварительный прогрев области шва до 250-300 °C и последующая термообработка шва. Совершенно не допускается производить сварочные работы с высокоуглеродистыми сталями при температуре воздуха ниже 5 °C или при наличии на месте сварочных работ сквозняков.

При соблюдении всех условий, сварка высокоуглеродистых сталей производится теми же приемами, что и среднеуглеродистых.

Допускается газовая сварка ацетиленом. Мощность пламени горелки должна обеспечивать расход газа в пределах 75-90 дм³/ч на 1 миллиметр толщины шва.

Для предотвращения окисления, используются флюсы, составы которых аналогичны флюсам, используемым при сварке среднеуглеродистых сталей. После газовой сварки осуществляется проковка шва с последующим отпуском.

Аустенитные

Аустенитными сталями называют материалы, в составе которых присутствует высокотемпературная фаза железа – аустенит. Они входят, например, в группу хромоникелевых сталей, которые могут работать в различных агрессивных средах и при очень больших значениях температур.

Главной особенностью при сварке коррозионностойкой стали, является необходимость обеспечения стойкости к межкристаллической коррозии в околошовной зоне.

Проблема заключается в том, что даже при предварительном подогреве стали, по границам нагрева из кристаллической решетки выпадают карбиды хрома. В результате уменьшения количества этого элемента в составе материала, при повторном нагреве на границах появляются коррозионные растрескивания.

На практике может понадобиться создание конструкций с использованием аустенитных сталей с хромоникелевыми легирующими добавками, которые будут работать в условиях высоких температур. Для сварки таких конструкций нужно выбирать материалы, в которых содержание углерода возможно низкое.

Если необходимо, чтобы процентное содержание углерода было выше, и при этом конструкции из стали выполняли свое назначение в условиях агрессивных сред и высоких температур, нужно выбирать легирующую добавку, близкую по свойствам к углероду.

В качестве такой добавки может использоваться титан, цирконий, тантал, ванадий, вольфрам. Эти элементы связывают углерод, который выделяется из стали в процессе последующего нагрева, и препятствуют обеднению околошовных участков в процессе сварки.

Нержавейка

Чаще всего нержавеющие стали, используемые в промышленности, получают свои антикоррозийные свойства посредством введения легирующих добавок – хрома и никеля.

При сварке хромированных деталей необходимо учитывать, что при высокой температуре (более 500 °C), возможно окисление стыка деталей.

Чтобы избежать этого применяют аргонодуговую сварку, или TIG-сварку (ТИГ). Такая технология предусматривает осуществление сварочных операций без доступа воздуха непосредственно к зоне сварки. Соответственно отсутствие кислорода, наличие которого в воздухе обязательно, устраняет предпосылки к окислению материала.

Ограничение доступа воздуха осуществляется путем введения в зону сварки аргона, инертного газа, который будучи тяжелее воздуха, вытесняет его. Иногда такой способ называют сваркой стали аргоном. На самом деле сталь либо просто сваривается между собой дугой, либо с помощью присадочного материала.

Для аргонодуговой сварки требуется специальное оборудование. Работы ведутся неплавящимися вольфрамовыми электродами, требования к которым определяются ГОСТ 10052-75.

Вторая проблема заключается в следующем. Нержавеющие стали имеют высокий коэффициент температурного расширения, и при сварке листовой стали, когда стык имеет большую длину в сравнении с линейными размерами детали, в процессе остывания возможно искривление сварочного шва.

Проблема решается путем выставления зазоров между листами и применением прихваток, фиксирующих детали в нужном положении.

Инструментальные

Инструментальная сталь относится к числу твердых, стойких к механическим воздействиям материалов. Из нее изготавливают слесарные, столярные инструменты, части оборудования для различных отраслей промышленности.

Рабочие органы инструментов – сверла, резцы, назначение которых воздействовать на материалы с целью их обработки, очевидно должны быть прочнее и тверже обрабатываемых материалов. Достигаются такие свойства путем включения в состав большого количества углерода и легирующих добавок – никеля, хрома, молибдена.

Сварка инструментальной стали применяется при ремонте оборудования, инструментов. В этом случае к сварочным швам предъявляются высокие требования: стыки должны быть однородными с остальной частью материала, а их прочность не должна отличаться во избежание возникновения концентрации напряжений при работе.

Чтобы обеспечить соблюдение таких требований необходимо применять специальные электроды. В большинстве случаев это могут быть УОНИ-13/НЖ/20Ж13.

При сварке специальных углеродистых сталей, применение которых узконаправлено, используются электроды, разработанные для определенных марок.

При правильном определении характеристик материала, типа сварки и режимов, при использовании электродов соответствующих марок, сварочные швы будут обладать высокой прочностью и коррозионной стойкостью.

Как правильно варить углеродистые стали

Сварка углеродистых сталей осуществляется вручную и на автоматизированном оборудовании. Технологию и режим выбирают в зависимости от состава и структуры сплава.

Особенности углеродистых сталей

Материал производят на основе железа с добавкой карбона в количестве, не превышающем 2,07%.

Максимально допустимая концентрация примесей составляет:

- Кремний – 0,1%.

- Марганец – 1%.

- Сера – 0,05%.

- Фосфор – 0,06%.

В составе могут присутствовать водород, азот и кислород.

Вместе с серой и фосфором они ухудшают свойства сплава.

В зависимости от количества нежелательных примесей, материалы делятся на виды:

- обыкновенные;

- качественные;

- высокого качества;

- особо высокого качества.

В основном свойства сплава определяются долей углерода.

С низким содержанием

В низкоуглеродистой стали доля карбона находится в пределах 0,02%-0,3%. Это мягкие и ковкие сплавы, используемые для изготовления малоответственных деталей и конструкций. Также они широко применяются в строительстве.

По степени раскисления делятся на 3 вида:

- кипящие (в марке присутствуют литеры кп);

- полуспокойные (пс);

- спокойные (сп).

Первая разновидность – наименее качественная, последняя – наиболее.

Примеры: Ст3кп, Ст5сп, сталь 10.

Со средним содержанием

Сталь с концентрацией карбона от 0,3 до 0,6% называют среднеуглеродистой.

Увеличение данного показателя влечет за собой следующий результат:

- Возрастание прочности и твердости.

- Снижение пластичности и ударной вязкости.

Материал широко применяется в машиностроении для изготовления ответственных деталей и конструкций, работающих в условиях больших нагрузок:

- пружин;

- рессор;

- контактных пластин;

- деталей спецтехнологической оснастки (штампов, пресс-форм и пр.);

- колес и осей вагонов, рельсов.

Некоторые марки используют для изготовления деталей приборов и инструментов.

Начиная со стали 45, материалы приобретают способность к закалке.

Она состоит в существенном повышении твердости и снижении пластичности после нагрева до высокой температуры и резкого охлаждения в воде или масле.

С высоким содержанием

При концентрации карбона от 0,6 до 2,07% сталь относят к высокоуглеродистым.

Это твердые и хрупкие сплавы, используемые для изготовления:

- Режущего инструмента.

- Абразивной крошки.

- Подшипников.

- Измерительного инструмента.

- Тросов.

Все марки данной группы проявляют способность к закалке.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

- Используют электроды и присадочный материал с низкой концентрацией углерода. Данный элемент является причиной появления таких дефектов, как горячие трещины и хрупкие закалочные фрагменты. Также необходимо предотвратить его проникновение из основного металла в шов. С этой целью применяют проволоку Барс-71, Forte E71T-1 и т.п.

- Добавляют флюсы, способствующие появлению тугоплавких соединений.

- Готовое соединение подвергают термообработке, чтобы снизить химическую неоднородность в зоне стыка.

- Принимают меры по снижению концентрации водорода в соединении: используют расходники без органических включений в обмазке (основные); перед применением прокаливают их в соответствии с инструкцией.

Параметры процесса термообработки зависят от состава стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

- Отклонением дуги (магнитным дутьем). Поле может создавать заготовка или расположенные поблизости кабели. Для предотвращения данного явления детали предварительно размагничивают, зону работ ограждают экранами. На прямой полярности следует варить в направлении к зажиму массы, на обратной – от него.

- Появлением таких дефектов, как непровар или сквозной прожог заготовки. Объясняется установкой неверного значения силы тока. В инструкции к расходникам рекомендуемый ампераж указывают в виде диапазона, например 80-140 А. Точное значение подбирают опытным путем. Непровар возникает при заниженном показателе, прожог – при завышенном.

- Вытеканием расплава из сварочной ванны при выполнении вертикальных и потолочных швов. Во избежание данного явления необходимо снизить сварочный ток и использовать специальные расходники, дающие вязкие шлаки.

- Появлением дефектов в виде кристаллизационных горячих трещин и хрупких закалочных включений. Объясняется увеличенной концентрацией карбона.

На количество углерода в шве влияет:

- Конструкция узла.

- Форма стыка.

- Предварительный нагрев заготовок.

- Состав металла.

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

- Снижение растягивающих напряжений в шве.

- Формирование стыка правильной формы с однородным химическим составом.

- Уменьшение концентрации вредных элементов.

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Выпрямители отличаются от трансформаторов наличием диодного моста, дающего на выходе постоянное напряжение.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

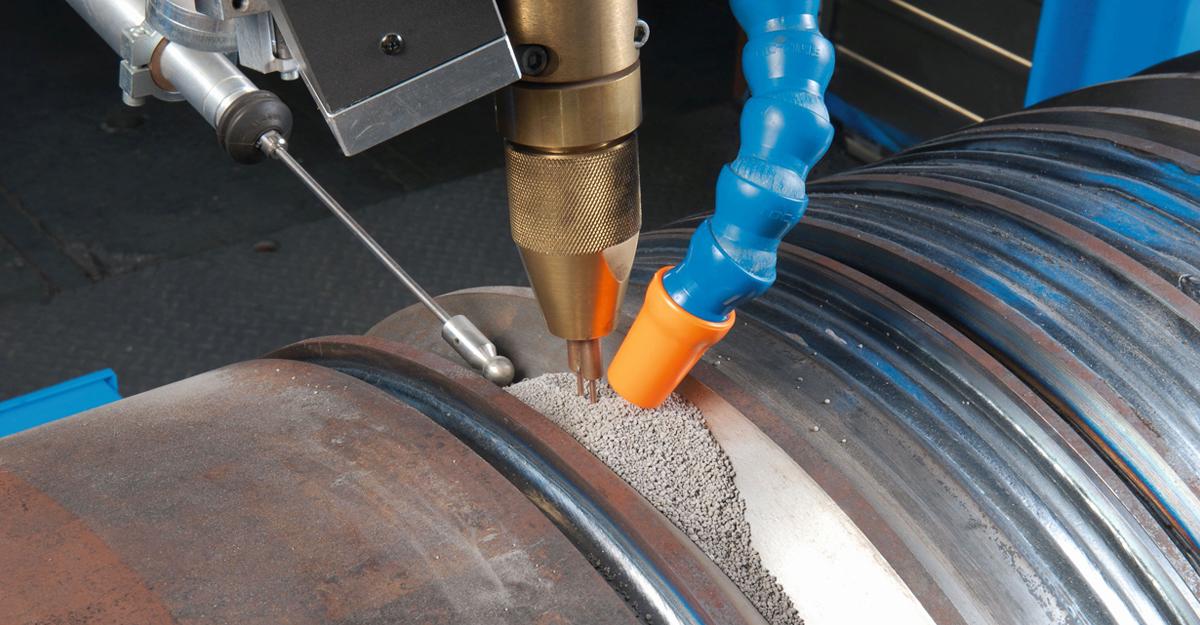

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Оборудование выбирают с учетом максимально допустимой для него силы тока. Чем толще заготовки, тем более мощный потребуется аппарат.

Методы сваривания низкоуглеродистых сталей

Сплавы этой группы характеризуются хорошей свариваемостью.

К подготовке предъявляются минимальные требования:

- В большинстве случаев необходимо только снять окисленный слой и обезжирить. Некоторые электроды, например МР-3, хорошо варят даже по ржавчине.

- При толщине более 4 мм выполняют разделку кромок.

- Крупногабаритные заготовки предварительно прогревают до +150…+200°С.

Ручная дуговая сварка

Используют плавящиеся расходники с рутиловым (в большинстве случаев) или основным покрытием.

Марки для малоответственных конструкций:

- АНО-3, АНО-4, АНО-5.

- ОЗС-3.

- ОММ-5.

- ЦМ-7.

Расходники для ответственных конструкций:

- АНО-1, АНО-7.

- ВСП-1.

- ВСЦ-2.

- ДСК-50.

- МР-1, МР-3.

- УОНИ-13/45.

Техника выполнения работ:

- Расходник держат с наклоном в сторону движения под углом 40-50° к линии шва.

- Длина дуги не должна превышать 2 мм.

- Скорость перемещения подбирают опытным путем с таким расчетом, чтобы металл плавился на нужную глубину, но сварочная ванна не была чрезмерно большой.

В среде защитных газов

Используют тугоплавкий электрод. Для защиты шва от контакта с атмосферным воздухом в зону сварки подают углекислый газ (наиболее распространенный вариант), аргон или гелий (для ответственных конструкций).

Присадочным материалом служит проволока Св-08Г2С.

Диаметр зависит от пространственного положения:

Проволока выполняет ту же функцию, что и стержень плавящегося расходника – служит источником дополнительного материала для заполнения шва.

Сварку начинают в следующей последовательности:

- Открывают подачу газа.

- Через 5-15 секунд разжигают дугу и одновременно подводят к стыку присадочный материал.

- Проволоку удерживают под углом 30-40° к линии стыка, электрод – перпендикулярно.

Сваривание под флюсом

В работе с малоуглеродистой сталью используют флюсы:

Марка присадочной проволоки зависит от вида стали. Например, для кипящих используют Св-08А, для Ст3пс – Св-08Га, Св-10Г2, Св-08ГС.

Диаметр проволоки зависит от вида оборудования:

Если на оборудовании первого типа варить сложносоставные и угловые стыки, возникает большая вероятность появления хрупких закалочных структур вблизи шва. Во избежание этого детали подвергают предварительному нагреву.

Устанавливают наименьшую силу тока из рекомендуемого диапазона, что обеспечит интенсивный переход марганца и кремния из флюса в шов.

Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Как варить высокоуглеродистые стали

Из-за большой склонности к закалке и низкой пластичности материал плохо поддается данному виду обработки. Ручной электродуговой метод не способен обеспечить хорошее качество, поэтому в большинстве случаев применяют газовую сварку.

- Применяют «левую» технологию.

- Расход газа устанавливают на отметке 90 л/ч на мм толщины заготовки. Пламя должно быть восстановительным либо с избытком ацетилена.

- Детали предварительно нагревают до +200…+300°С. В некоторых случаях им сообщают дополнительное тепло и в процессе сваривания.

Используют присадочную проволоку следующих марок:

Сварка высокоуглеродистых сталей не предполагает упрочнения шва ковкой. При необходимости выполняют отпуск или отжиг готовой конструкции с полным нагревом до +350…+400°С.

Нетрадиционные способы сварки сталей с высоким содержанием карбона:

- электролучевая (потоком заряженных частиц);

- лазерная (фотонами).

Характеризуются высокими скоростью и качеством, но отличаются повышенной энергозатратностью и требуют сложного, дорогостоящего оборудования.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру – по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Технология сварки углеродистых и низкоуглеродистых сталей

Для различных способов сварки требования к конструктивным элементам подготовки кромок и размерам швов регламентируются соответствующим ГОСТом. Сварные соединения для фиксации входящих в них деталей относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в сборочных приспособлениях или при помощи прихваток. Длина прихваток зависит от толщины металла. Площадь сечения прихваток равна примерно 1/3 площади сечения шва, но не более 25 . 30 мм2. Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе. Их рекомендуется накладывать со стороны, обратной наложению основного однопроходного шва или первого слоя в многопроходных швах.

При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трещины ввиду высокой скорости теплоотвода. Поэтому перед сваркой прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее выругают или удаляют другим способом.

При электрошлаковой сварке детали, как правило, устанавливают с зазором, расширяющимся к концу шва. Взаимное положение деталей фиксируют скобами, установленными на расстоянии 500 . 1000 мм друг от друга и удаляемыми по мере наложения шва. При автоматических способах дуговой сварки и электрошлаковой сварке в начале и конце шва устанавливают входные и выходные планки для обеспечения сварки начала шва с установившимся термическим циклом (требуемыми размерами шва) и вывода кратера с основного шва.

Сварку стыковых швов газовую, вручную покрытыми электродами или полуавтоматами в защитных газах и порошковыми проволоками обычно выполняют на весу. При автоматической сварке предусматривают применение приемов, обеспечивающих предупреждение прожогов и качественный провар корня шва. Для предупреждения образования в швах пор, трещин, непроваров и других дефектов свариваемые кромки перед сваркой тщательно зачищают от шлака, оставшегося после термической резки, ржавчины, масла и других загрязнений.

Дуговую сварку ответственных конструкций лучше проводить с двух сторон. Более благоприятные результаты получаются при многослойной сварке. В этом случае, особенно на толстом металле, достигаются более благоприятные структуры в металле шва и околошовной зоне. Однако выбор способа заполнения разделки при многослойной сварке зависит от толщины металла и термообработки стали перед сваркой. При появлении в швах дефектов (пор, трещин, непроваров, подрезов и т.д.) металл в месте дефекта удаляется механическим путем, газопламенной, воздушно-дуговой или плазменной строжкой и после зачистки подваривается.

Следует помнить, что при сварке низколегированных сталей выбор техники и режима сварки влияет на форму провара, долю участия основного металла в формировании шва, а также на его состав и свойства.

Газовая сварка. Низкоуглеродистые и низкоуглеродистые низколегированные стали удовлетворительно свариваются газовой сваркой. Для сварки используется нормальное пламя. Применение флюсов не требуется. В качество присадочного металла используются сварочные проволоки марок Св-08; Св-08А; Св-08ГС; Св-12ГС; Св-08Г2С. Мощность пламени при левом способе сварки 100 . 130 л/мм, при правом 120 . 150 л/мм.

Металл шва содержит небольшое количество азота. Это объясняется его небольшой концентрацией в пламени. Водород остается в шве в значительных количествах и может вызывать в них поры. Окисление FeO за счет углерода с образованием СО также может привести к пористости шва. Поэтому рекомендуется применять присадочный металл с пониженным содержанием углерода. Выгорание кремния и марганца может привести к снижению пластичности металла шва - механические свойства металла шва могут быть в некоторой степени улучшены горячей проковкой или последующей термообработкой (нормализация или низкотемпературный отжиг).

Ручная дуговая сварка покрытыми электродами. В зависимости от назначения конструкции и типа стали электроды можно выбирать согласно табл.1. Режим сварки выбирают в зависимости от толщины металла, типа сварного соединения и пространственного положения сварки.

Табл. 1 Марки электродов, применяемых при сварке низкоуглеродистых и низколегированных сталей

Читайте также: