Обслуживание источников сварочного тока

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на: 1) ежедневные; 2) ежемесячные; 3) полугодовые; 4) годовые.

Контрольно-профилактические работы должны производиться периодически.

Так, при ежедневном обслуживании необходимо:

1. Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

2. Проверить заземление источника питания.

3. Проверить надежность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

4. После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно нужно:

1. Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

2. Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надежный электрический контакт.

3. Проверить надежность всех винтовых соединений.

4. Проверить затяжку крепления силовых катушек.

5. Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на их поверхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

1. Проверить сопротивление изоляции токоведущих частей.

2. Проверить состояние блока управления, фильтра защиты от радиопомехи защитных цепей наружным способом, установить отсутствие механических повреждений конденсаторов.

3. В сварочных преобразователях нужно проверить состояние коллектора, в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

1. Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налета металлических частиц.

2. Смазать тугоплавкой смазкой все трущиеся части.

3. В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить ее.

Один раз в год нужно:

1. Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

2. Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

Сварочные посты располагаются в специальных кабинах площадью не менее 2–2,5 м 2 каждая. Кабину отгораживают перегородками, а вход закрывают занавесками, пропитанными огнестойким составом. При сварке громоздких деталей и крупно-габаритных сварных конструкций сварочные посты развертывают открыто в цехе, на строительной площадке, на магистральной трассе. При этом рабочее место по возможности огораживают защитными щитами или ширмами.

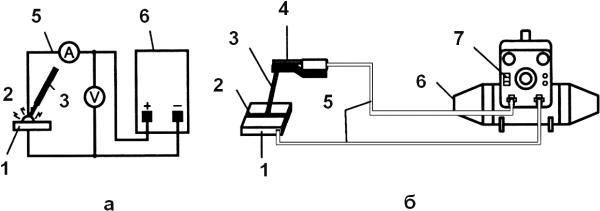

Основное оборудование сварочного поста (рис. 52) состоит из источника питания дуги, сварочных проводов, электрододержателя и приспособлений для закрепления свариваемых деталей. При размещении поста в кабине устанавливают металлический стол с массивной чугунной или стальной крышкой площадью в 1 м 2 , на которой производят сварочные работы, и винтовой стул с откидной спинкой. Кабина должна иметь местную вытяжную вентиляцию и заземляющий провод.

Рис. 52.

Компоновка сварочного поста и схема питания дуги (на постоянном токе):

а – электрическая схема; б – общая компоновка поста для сварки; 1 – изделие; 2 – сварочная дуга; 3 – электрод; 4 – электрододержатель; 5 – сварочные провода; 6 – источник питания; 7 – щит с приборами контроля и регулирования параметров сварки

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Глава 2. Обслуживание оборудования подстанций

Глава 2. Обслуживание оборудования подстанций 2.1. Производственные помещения для обслуживания ПС Для обслуживания ПС предусматриваются производственные помещения в ОПУ, а также используются передвижные ремонтные мастерские. Если ПС является базовой для группы ПС, не

2.7. Защита оборудования ПС от перенапряжений

2.7. Защита оборудования ПС от перенапряжений Защита высоковольтного оборудования ПС от грозовых и коммутационных перенапряжений осуществляется:от прямых ударов молнии — стержневыми и тросовыми молниеотводами;от набегающих волн с отходящих линий — молниеотводами (от

По роду сварочного тока выделяют контактную сварку:

По роду сварочного тока выделяют контактную сварку: • переменным током;• импульсом постоянного тока;• аккумулированной энергией.Схемы основных современных способов контактной сварки представлены на рисунке 29. Эти способы отличаются сопряжением деталей в месте

Осмотр сварочного преобразователя

Осмотр сварочного преобразователя Некоторые узлы источников сварочного тока требуют особого внимания. В сварочных преобразователях постоянного тока особого ухода требуют коллектор, щеточный механизм и подшипники. Коллектор должен быть чистым, без следов нагара.

Осмотр сварочного выпрямителя

Осмотр сварочного выпрямителя Сварочные выпрямители требуют особого внимания к системе охлаждения, состоящей из вентилятора, жалюзи и реле. Неисправности системы могут привести к перегреву полупроводниковых элементов и выходу из строя выпрямителя.Следует постоянно

Направления развития печатного оборудования

Направления развития печатного оборудования Создание новых технологий печати традиционно потребует разработки нового печатного оборудования и материалов для его изготовления. Конкретно можно сказать, что оборудование становится более производительным не только за

Бокс (тип спец. оборудования)

Бокс (тип спец. оборудования) Бокс (от англ. box — коробка, маленькое отделение с перегородкой) (биол.), 1) изолированная, застеклённая камера с входом через тамбур, предназначенная в микробиологических и других биологических лабораториях для работ, требующих особой

Системы инженерного оборудования

Системы инженерного оборудования Общие требования Инженерные системы дома должны обеспечивать требуемые параметры микроклимата в помещениях дома и комфортность среды обитания, а также надежное распределение холодной и горячей воды и электричества в доме и удаление

Приложение 7. Акт индивидуального испытания оборудования

Приложение 7. Акт индивидуального испытания

ОБСЛУЖИВАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВ

ОБСЛУЖИВАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВ 9.6. Помещения электромеханического хозяйства, расположенные в притоннельных выработках на расстоянии более 60 м от торца пассажирской платформы, должны иметь у входа служебные мостики, оборудованные

Обслуживание сварочного оборудования

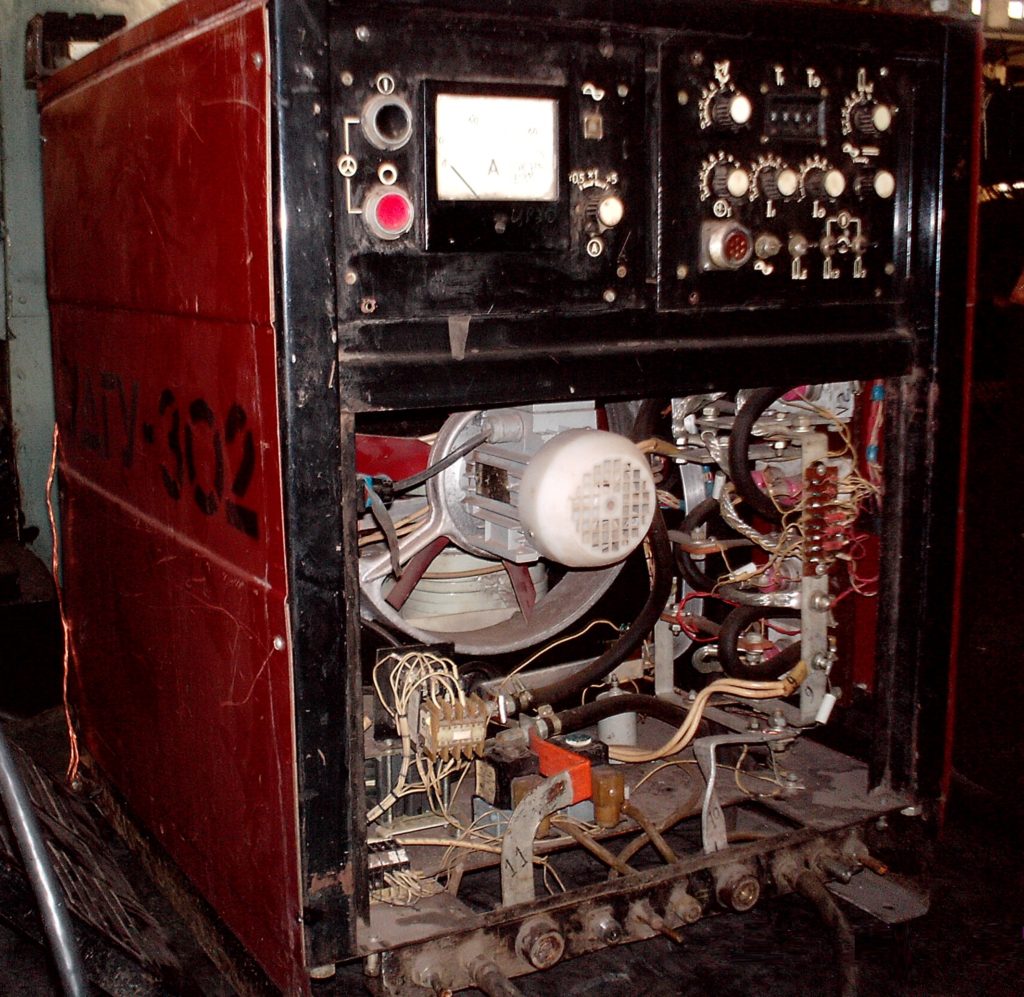

Сварочный аппарат УДГУ-302

Основные термины и определения

Система технического обслуживания и ремонта техники – Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Техническое обслуживание сварочного оборудования (Профилактическое обслуживание, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности или работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. (Примечание: под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое обслуживание – Техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание – Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое обслуживание – Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

Капитальный ремонт – Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации

Требования нормативных документов по обслуживанию сварочного оборудования

Эксплуатация сварочного оборудования должна производиться в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» (ПТЭ).

Требования Правил технической эксплуатации электроустановок потребителей:

- П.1.2.3 Для выполнения обязанностей по организации эксплуатации электроустановок руководитель назначает ответственного за электрохозяйство организации;

- П. 3.1.21 На предприятии должна действовать система технического обслуживания и ремонта СО (установок), разработанная и осуществляемая с учетом ПТЭ, инструкций по эксплуатации СО, указаний завода изготовителя и местных условий;

- П. 3.1.22 Сопротивление изоляции измеряется не реже 1 раза в 6 месяцев, а также при длительных перерывов в работе и механических повреждениях;

- П. 1.6.10 Установленное оборудование должно обеспечиваться запасными частями и материалами. Состояние, условия поставки, хранение контролируется ответственным за энергохозяйство

Система обслуживания и ремонта сварочного оборудования (ППР) в организации включает:

- наличие ответственного за электро хозяйство, который обязан обеспечить своевременное и качественное техническое обслуживание и планово-предупредительный ремонт (П.1.2.6. ПТЭ);

- наличие ответственного за эксплуатацию сварочного оборудования В соотв с п. 3.1.23 ПТЭ при наличии службы Гл. сварщика ответственность возлагается на него, который «Возглавляет разработку графиков проведения планово-предупредительного и капитального ремонта сварочного оборудования»;

- наличие графиков ППР, составленных ответственным за энергохозяйство, утвержденные техническим руководителем Потребителя (п. 1.6.3. ПТЭ)

Графики ППР должны предусматривать проведение текущих ремонтов (обслуживание), средних и капитальных. Так, для источников обще промышленного назначения рекомендуется следующая последовательность плановых ремонтов: пуск (К) – Т – С – Т – С – Т – С – Т – К. При этом период между ремонтами устанавливается в зависимости от сложности оборудования, условий эксплуатации, интенсивности работы. Т –от 3 до 6 месяцев, С- от 1-3 года, К- 3-6 лет. Так что меж ремонтный цикл от одного капитального ремонта до другого составляет срок службы сварочного аппарата, составляющий, как правило — 6 лет. В паспортах на отдельные марки оборудования указываются периоды обслуживания и объемы работ , например, для ВДУ 506 один раз в месяц проводится очистка от пыли и проверка состояния контактов, один раз в 3 месяца проверка блоков управления.

В сответствии с п. 1.6.7 ПТЭ СО, выработавшее срок службы, указанный в паспорте, должно пройти техническое освидетельствование, комиссией возглавляемой техническим руководителем. с целью оценки состояния, установления сроков дальнейшей работы и условий эксплуатации.

Результаты работы комиссии должны отражаться в акте и технических паспортах сварочного оборудования с обязательным указанием срока последующего освидетельствования.

Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, должно быть выведено из эксплуатации. До списания экономично выполнять не более 1 — 3 капитальных ремонтов.

Внеплановый ремонт источника назначают при выявлении его неработоспособного состояния

Ежедневное обслуживание источника выполняется сварщиком перед началом работы. Он осматривает источник для выявления внешних повреждений, проверяет наличие заземления, крепление сварочных кабелей и герметичность газовых и водяных коммуникаций. Выявленные замечания докладывает мастеру.

Периодическое обслуживание выполняется электротехнологическим персоналом (наладчиком, электриком службы энергетика цеха).

Текущий ремонт, как правило, выполняется наладчиком прямо на посту сварки без полной разборки, но с отключением от сети. При этом устраняются неисправности путем замены или восстановления отдельных частей, что и обеспечивает работоспособность источника до более серьезного ремонта.

Средний ремонт выполняется, как правило, на ремонтном участке, при этом ресурс источника восстанавливается путем замены или восстановления неисправных его частей.

Капитальный ремонт может выполняться на ремонтном участке или на специализированном ремонтном предприятии. При этом добиваются исправности источника с полным восстановлением его ресурса. Для этого приходится заменять и восстанавливать любые части источника, в том числе базовые, такие как обмотки трансформаторов, блок управления, выпрямительные блоки и т.п.

В соответствии с требованиями НТД на сварочные работы на ОТО в части эксплуатации СО все виды ремонта должны быть отражены в «Журнале учета состояния СО» с указанием заменяемых элементов.

Размещение, подключение, заземление СО должно удовлетворять требованиям ПТЭ, ПУЭ,и ПОТ РМ 020.

Контрольно-профилактические работы по обслуживанию сварочного оборудования

Техническое обслуживание содержит регламентированные в паспорте или НТД операции для поддержания исправности изделия в течение всего его срока службы. В техническое обслуживание в зависимости от вида СО входит контроль его технического состояния (в том числе измерение сопротивления изоляции), очистка, смазывание, крепление болтовых соединений, замена некоторых изнашивающихся частей изделия (например, подающих роликов), регулировка и т.д.

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на:

- ежедневные;

- ежемесячные;

- полугодовые;

- годовые.

Контрольно-профилактические работы должны производится периодически.

При ежедневном обслуживании необходимо:

- Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

- Проверить заземление источника питания.

- Проверить надёжность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

- После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно (1 раз в месяц) нужно:

- Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

- Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надёжный электрический контакт.

- Проверить надёжность всех винтовых соединений.

- Проверить затяжку крепления силовых катушек.

- Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на и хповерхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

- Проверить сопротивление изоляции токоведущих частей.

- Проверить состояние блока управления, фильтра защиты от радиопомех защитных цепей нужным способом, установить отсутствие механических повреждений конденсаторов.

- В сварочных преобразователях нужно проверить состояние коллектора, а в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

- Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налёта металлических частиц.

- Смазать тугоплавкой смазкой все трущиеся места.

- В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить её.

Один раз в год нужно:

- Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

- Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, утверждённых главным инженером. В графиках, помимо сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Сварочный аппарат ВД252

Сварочные источники для сварки неплавящимся электродом в инертном газе

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока рекомендуется для сварки большинства материалов средних толщин за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод—свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя.

Источник переменного тока используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока. При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога. Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора.

Источник разнополярных импульсов предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности.

Высокочастотный источник обычно создаётся на базе инверторного.

Вспомогательные оборудование для сварки в инертных газах

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 — 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 — 20 кВ. Ток разряда достигает 1 — 10 А, а его энергия 0,05 — 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 — 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рис. 1. Принципиальная схема осцилляторов параллельного и последовательного включения

Достоинством осциллятора является высокая эффективность бесконтактного зажигания дуги. Его недостатки — низкая надежность разрядника и опасность поражения сварщика высоким напряжением низкой частоты. Разрядник нуждается в частой зачистке вольфрамовых электродов и настройке расстояния между ними. Поражение сварщика высоким напряжением (до 6 кВ) низкой частоты (50 Гц) возможно при попадании напряжения со вторичной обмотки трансформатора T1 непосредственно на дугу, от этого защищает конденсатор C6 и предохранитель F2. Также обязательно заземление корпуса осциллятора.

Недостатком осциллятора параллельного включения является еще и необходимость в громоздком дросселе L. У осциллятора последовательного включения, представленного на рис. 1, такого недостатка нет. Хотя катушка связи L4 этого осциллятора соединена последовательно с основным источником, высокочастотный ток замыкается по цепи L4 — С — дуга. В этой цепи высокое напряжение осциллятора почти полностью приложено к дуге, а источник шунтирован конденсатором C, имеющим малое сопротивление для высоких частот. Недостатком такого осциллятора являются большие размеры катушки связи L4, по которой идет сварочный ток. Поэтому осцилляторы последовательного включения изготовляют на ток не более 400 А, в качестве примера можно привести осциллятор.

Главным преимуществом импульсных возбудителей в сравнении с осцилляторами является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор предназначен для повторного зажигания дуги переменного тока,особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200 — 600 В. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Устройства подавления постоянной составляющей переменного тока улучшают условия работы с варочного трансформатора, при этом подавление может быть полным или частичным.Простейшее устройство подавления включает в свой состав диод и резистор. Ток обратной полярности идет беспрепятственно через диод. Ток прямой полярности идет через резистор и поэтому снижается. При переходе на новый режим резистор необходимо заново настраивать. Этот способ из-за больших потерь в резисторе рекомендуется только для маломощных источников.

Источники постоянного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на постоянном токе можно собрать на основе источника общепромышленного назначения. Для этих целей пригодны выпрямители для ручной сварки с крутопадающей характеристикой, например, серии ВД, или тиристорные выпрямители серии ВДУ. Кроме того, необходимы осциллятор или возбудитель, дополненные фильтром высокой частоты. Однако более эффективно использование комплектных специализированных источников, описываемых ниже. Подробно рассмотрим конструкцию специализированной инверторной установки УДГ-350 (рис. 72). Она предназначена для аргоно-дуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав входят автоматический выключатель QF, сетевой фильтр C1—С6, L1—L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных

Рис. 2. Упрощённая схема установки УДГ-350 УХЛ4

инверторных модуля A1—A4. Каждый инверторный модуль в свою очередь собран из 10 транзисторов по ранее описанной однотактной полумостовой схеме. В составе каждого модуля имеются собственный высокочастотный трансформатор и выпрямительный блок с фильтром. Благодаря этому повышается надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертора достигает 16 кГц. Внешние крутопадающие характеристики сформированы за счет обратной связи по току, установка обеспечивает плавное регулирование тока с высокой кратностью, а также плавное нарастание тока и заварку кратера. Предусмотрена индикация работоспособности отдельных узлов, что облегчает пуско-наладочные работы. Подобное устройство имеют установки УДГ-1601 иУДГ-2504, а также выпрямитель ВДЧИ-252.

Источники переменного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на переменном токе можно собрать из сварочного трансформатора с механическим регулирующим устройством типа ТДМ или СТШ,возбудителя-стабилизатора ВСД-01 или БП-80 и конденсаторной батареи для подавления постоянной составляющей тока. При сварке на малых токах, если допустимо контактное зажигание дуги, используют трансформаторы ТДК-315 или«Разряд», укомплектованные импульсными стабилизаторами дуги на 50 или 100 Гц.Ниже описаны более эффективные комплектные источники.

Подробно рассмотрим конструкцию специализированной установки УДГ-501-1 (рис. 3). В состав установки входят автоматический выключатель QF, пускатель K1, силовой трансформатор T с переключателем S, диодно-тиpистоpное устpойство VD, VS, блок поджига G с фильтром L, C1, а также не показанные на схеме вентилятор, газовый клапан и система

управления. Силовой трансформаторT с подмагничиваемым шунтом имеет крутопадающую характеристику. Для ступенчатого регулирования тока используют переключатель S, в положении II он обеспечивает параллельное соединение катушек первичной и вторичной обмоток, при котором ток в 3 — 4 раза выше, чем при последовательном соединении, получаемом в положении I. Плавное регулирование тока осуществляется с помощью обмотки шунта, которая получает питание от блока A через резистор R2 «Ток». Заварка кратера обеспечивается плавным снижением тока обмотки шунта при разряде конденсатора C2 на переменный резистор R3 «Время заварки».

Универсальные по роду тока источники

Желательно,чтобы один источник годился для сварки алюминиевых сплавов на переменном токе и остальных металлов на постоянном. Такой источник называют универсальным по роду тока.

Установка УДГУ-302 УХЛ4 (рис. 4) имеет в своем составе автоматический выключатель QF, контактор K, силовой трансформатор T1 с увеличенным рассеянием, вентильный блок V1 — V6, блок подпитки V7, V8, R, импульсный

Рис.4. Упрощённая схема (а), осциллограмма переменного (б) и

постоянного (в) тока установки УДГУ-302 УХЛ4

стабилизатор A1 и возбудитель дуги A2. При сварке на переменном токе работают диод V1, нерегулируемый, т.е. полнофазно включаемый тиристор V3 и попеременно включаемые регулируемые тиристоры V5, V6. Так, в полупериоде прямой полярности ток идет по цепи T1—V5—дуга—V1—T1, а в полупериоде обратной полярности по цепи T1—V3— дуга—V6—T1. С помощью тиристоров V5, V6 не только регулируется ток и формируется падающая характеристика, но еще и подавляется постоянная составляющая. При сварке на постоянном токе работают диод V1 и тиристоры V2, V4, V5, образуя несимметричную однофазную мостовую схему выпрямления, в которой поочередно работают то пара вентилей V1, V5, то пара V2, V4. При сварке на постоянном и переменном токе используется блок подпитки. При сварке на постоянном токе подпитка при указанном на схеме положении контакта S образована диодами V7, V8 и балластным реостатом R. При сварке на переменном токе контакт S переключается, поэтому подпитка выполнена прямо от трансформатора T1 через балластный реостат R. Осциллограмма переменного тока показана на рис. 4,б, а постоянного тока — на рис. 4,в.

Источники разнополярных импульсов

Источник с индуктивными накопителями энергии (ИНЭ) И126 предназначен для сварки алюминия разнополярными импульсами (рис. 5). В его состав входят два автономных источника постоянного тока — регулируемые выпрямители G1 и G2, а также индуктивные накопители — дроссели L1 и L2, разделительные диоды VD1 и VD2, тиристорный коммутатор VS1, VS2 и коммутирующий конденсатор C. Как видно, выпрямитель G1 с накопителем L1 питает дугу прямой полярности по цепи G1—L1— дуга—VD2—VS2, а выпрямитель G2 c накопителем L2 питает дугу обратной полярности по цепи G2—L2— дуга—VD1—VS1.

Рис. 5. Силовая часть схемы источника

разнополярных импульсов И-126

При колебаниях напряжения дуги ток импульса благодаря высокой электромагнитной инерции накопителей практически не меняется, следовательно, крутопадающая внешняя характеристика в источнике с ИНЭ формируется параметрически. Для начального зажигания дуги источник комплектуется осциллятором параллельного включения G3 с фильтром высоких частот. Система управления обеспечивает плавное нарастание тока в начале и плавный спад в конце сварки.

Источники сИНЭ могут генерировать и униполярные импульсы для сварки пульсирующей дугой дpугих металлов за исключением алюминия.

Высокочастотные источники для сварки в инертных газах

В качестве примера рассмотрим источник ИПИД-80 (рис. 6). В его состав входят понижающий трансформатор T, неуправляемый выпрямитель VD, транзисторный регулятор мощности VT1, коммутатор высокочастотных импульсов VT2, осциллятор G и система управления. Транзисторный регулятор VT1 осуществляет широтно-импульсное регулирование режима с частотой 1 — 2 кГц. Он состоит из двух транзисторных ключей, работающих со сдвигом по фазе на 180″.

Рис. 6. Блок-схема высокочастотного источника ИПИД-80

Регулятор, используя сигналы обратной связи по току и напряжению, формирует необходимые внешние характеристики. Благодаря высокому быстродействию транзисторного регулятора источник может быстро переходить от одного типа характеристики к другому. Так, при контактном поджиге дуги в течение десятых долей секунды используется крутопадающая характеристика, что предотвращает перегрев вольфрамового электрода. После этого за тысячные доли секунды источник переходит к работе с пологопадающей характеристикой, при которой благодаря своеобразному саморегулированию по плавлению основного металла стабилизируются размеры сварочной ванны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вольт-амперные характеристики источников сварочного тока

ВДМ-6301

Статические характеристики источников сварочного тока

Вольт-амперной характеристикой дуги называют зависимость между напряжением и током дуги в установившемся (статическом) режиме. Напряжение в процессе сварке зависит от длины дуги, чем длиннее сварочная дуга, тем выше напряжение. Чем круче вольт-амперная характеристика источника сварочного тока, тем меньше влияет длина сварочной дуги на сварочный ток.

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине.

При ручной сварке статическая характеристика сварочной дуги обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания.

Внешняя вольт-амперная характеристика представляет собой зависимость Uи= f(Iд), которую в общем виде получим из анализа схемы энергетической системы «источник- дуга»

Источник может pаботать в одном из тpех режимов: холостой ход, нагpузка, коpоткое замыкание.

При холостом ходе дуга не горит, ток отсутствует. В этом случае напряжение источника, называют напряжением холостого хода, максимальное напряжение источника

При нагрузке по дуге и источнику идет ток, напряжение, ниже, чем при холостом ходе, на величину падения напряжения внутри источника.

Экспериментально внешняя характеристика источника снимается измерением напряжения и тока при плавном изменении сопротивления нагрузки, при этом дуга обычно имитируется линейным активным сопротивлением-балластным реостатом.

Графическое представление полученной зависимости напряжения от тока и есть внешняя вольт- амперная характеристика источника. При уменьшении сопротивления нагрузки увеличивается ток и снижается напряжение источника. Таким образом, в общем случае внешняя вольт- амперная характеристика источника- падающая.

Оценим коэффициент полезного действия источников тока и режимов их работы. Очевидно, что для повышения коэффициента полезного действия, т.е. повышения эффективности расходования энергии, следует уменьшать внутренние сопротивление источника. Самый высокий коэффициент, близкий к единице, получается при самых малых сварочных токах, когда сопротивление приближается к бесконечности.

Динамические свойства источника сварочного тока

Динамические свойства характеризуются временем восстановления напряжения с момента короткого замыкания, до рабочего значения, когда горит дуга. Чем быстрее восстанавливается напряжение, тем лучше динамичнее свойства источника тока

Процессы в реальной системе «источник — дуга» чрезвычайно быстры. Интервалы установившегося состояния длятся не более нескольких секунд. Переходные процессы возникают от воздействия со стороны сварщика вызывают, переход от режима холостого хода к короткому замыканию и далее к режиму нагрузки, плавное снижение тока при удлинении дуги в конце сварки. Процессы могут вызываться внешним воздействием, такими, как колебания напряжения сети, или внутренними, возникающими, например, при капельном переносе электродного металла. Импульсные воздействия могут генерироваться источником для управления переносом электродного металла и формированием шва. Но чаще пульсирующий характер питающего напряжения считается недостатком, такое напряжение имеют, например, трехфазные сварочные выпрямители и особенно однофазные выпрямители без сглаживающего фильтра. В режиме непрерывного переходного процесса идет сварка дугой переменного тока. В этой связи возникает вопрос о правомерности понятия статической вольт- амперной характеристики применительно к источникам переменного и выпрямленного не сглаженного тока. Однако доказано,что если статическая характеристика такого источника построена для действующих(или средних) значений тока и напряжения, то почти все выводы, полученные для источника постоянного тока, с известной точностью pаспpостpаняются и на нее.

В простейших источниках необходимый уровень динамических свойств обеспечивался подбором таких параметров источника, как напряжение холостого хода, внутреннее сопротивление, а также индуктивность сварочной цепи.

Развиваются также источники с обратными связями. В них с помощью датчиков тока и напряжения контролируется фактическое значение характеристик переходного процесса(пикового тока, длительности короткого замыкания и т.д.), а после сопоставления их с регламентированными значениями система управления воздействует на источник, приводя эти характеристики в норму. Этот принцип управления динамическими свойствами назван компенсационным.

Разумеется, в конкретном источнике могут сочетаться несколько принципов управления.

Проверка свойств сварочных свойств источников питания

Для испытания источников питания ручной дуговой сварки применяют дифференцированный и совокупный методы.

Дифференцированный метод применяют для оценки:

- начального зажигания дуги;

- стабильности процесса сварки;

- разбрызгивания металла;

- качества формирования шва;

- эластичности дуги.

Совокупный метод испытаний применяют при сравнительных испытаниях для оценки сварочных свойств в целом по единичному обобщенному показателю, при этом сравнение проводят с двумя образцовыми источниками питания с заранее известными и различными по значению показателями сварочных свойств.

Для испытания источников питания автоматической и полуавтоматической сварки в углекислом газе применяют дифференцированный метод, по которому оценивают:

- надежность установления процесса сварки;

- потери металла;

- качество формирования шва.

Дифференцированный метод оценки сварочных свойств источников питания ручной дуговой сварки применяют при периодических, типовых, предварительных и приемочных испытаниях, а источников питания сварки в углекислом газе, кроме того, при сравнительных испытаниях.

При предварительных, приемочных и сравнительных испытаниях, наряду с оценкой сварочных свойств источников, проводят оценку сварочных свойств серийного источника того же назначения.

Читайте также: