Оборудование для сварки металлоконструкций

Многим сварщикам приходится заниматься работой не только с различным движимым имуществом, транспортом, но и с металлическими конструкциями. В этой статье начинающие специалисты обнаружат все, что нужно знать о сварке металлоконструкций в различных вариантах и различными способами. Стоит также подчеркнуть, что описание подобной работы немыслимо без указания на специфические приспособления и методы их использования.

Особенности и требования

Сама по себе сварка металлоконструкций распространена очень широко. К таким манипуляциям прибегают и профессионалы, и любители. Но последним также следует обращать внимание на общепринятые в среде специалистов нормы.

В подавляющем большинстве случаев для сваривания металлических конструкций используют открытые газовые горелки или электрическую дугу. Специализированного ГОСТ на этот вид манипуляций не существует. Однако в качестве методических источников можно использовать такие стандарты:

11534-75 и 5264-80 (о ручной сварке электрической дугой);

14771-76 (действия с использованием изоляционного газа);

53-101-98 (изготовление и контроль качества металлоконструкций из стали).

Положения действующих стандартов предписывают проводить работы с металлическими конструкциями только после тщательной очистки от снега, льда, масел, жирных веществ и иных загрязнений.

При обнаружении явных дефектов требуется проводить правку заготовок на специализированных станках. Не допускается правилами производство сварочных работ, если:

обнаружены серьезные трещины и расслоившиеся участки;

плоскость сечений отклоняется от предписанных стандартами уровней критически;

отсутствует необходимая маркировка;

прогибы местного уровня превышают 1 мм на 1 м;

плоскостность привариваемых дополнительно (или используемых для изготовления конструкция с нуля) листов не отвечает положениям ГОСТ 19993.

Базовые нормы расхода материалов можно узнать прежде всего из тематического сборника «Общие производственные нормы расхода материалов в строительстве» (выпуск 30, 1990 год). Но в первом приближении можно провести и общий расчет. Масса металла, наплавляемого на соединение, не должна превышать 1,5% от общей массы обрабатываемого изделия. Расход электродов и других сварочных материалов оценивается по формуле Р = М*К (М — масса, а К — коэффициент от 1,5 до 1,9, приводимый в специальных методических пособиях).

Важно: приблизиться к нормативным или расчетным показателям получится только при условии, что внешние данные и угол расположения будут совпадать с указанными в стандартах.

Вот еще несколько требований:

проверять соответствие свариваемых изделий и их частей положениям проектов по внешнему виду и габаритам;

стараться накладывать швы в нижнем положении (это гарантирует сварщикам безопасность);

контролировать углы свариваемой конструкции;

сводить к минимуму механические напряжения во всем обрабатываемом объеме и на прилегающих участках.

Способы

На крупных промышленных объектах и на больших стройках широко используется автоматическая аппаратура. Такие устройства почти не требуют вмешательства оператора в процесс работы. Обычно настройки задают до начала сварочных манипуляций, и корректировать их придется только в том редком случае, когда что-то не было предусмотрено сразу. Но придется скрупулезно изучать все проводимые манипуляции и тщательно соблюдать технологические карты. В автоматическом режиме чаще всего сварка идет либо по контактной, либо по электрошлаковой методике.

Но в менее ответственных случаях применяют полуавтоматический метод. Сварщики тогда сами, без помощи автомата формируют шов. Зато им не надо заботиться о поступлении электродов и присадочных материалов, разве что только придется разместить заранее эти материалы в подающем устройстве. Подобный режим позволяет нарастить производительность. Качество выполняемой работы не ухудшается (разумеется, если все делать по правилам).

Ручная дуговая и газовая сварка производится только на неответственных металлоконструкциях. Наряду с защитой свариваемой области стабильными газами широко практикуется и использование флюса. В некоторых случаях уместнее оказывается пайка газосварочным аппаратом. Затраты на выполнение единичной работы оказываются довольно велики. Однако для бытового использования такой подход идеален из-за своей простоты и ограниченного состава техники.

Разновидности сварных соединений

Важнейшим критерием разделения сварных соединений является геометрическое соотношение заготовок. В быту чаще всего встречается сварка «встык» (с примыканием в одной плоскости) и «внахлест» (со взаимным перекрытием по краю). Точно сказать, какой из вариантов лучше, нельзя — это зависит прежде всего от выдвигаемой задачи. Суть угловой связки понятна без дополнительных пояснений: соединяемые детали или заготовки образуют определенный угол. А если торец одного изделия касается поверхности другого изделия, то это тавровый тип соединения.

Создать стык проще всего. Для этого по прямой линии полностью проваривают шов. Важно: делать это следует на всю глубину заготовки, если иное прямо не предписано технологией. В некоторых случаях правильнее использовать выводные планки. В кустарных и полукустарных условиях часто соединения проводят, выполняя одностороннюю сварку, а затем доваривая корень шва.

Специальные подкладки ставят там же, где находятся соединяемые кромки. Расстояние между кромками строго нормировано и не терпит произвольных экспериментов. При ручной работе оно составляет не более 0,7 см, а при механизированных манипуляциях — максимум 1,6 см. Толщину подкладки выбирают прежде всего с целью избежать сплошного или частичного прожога. Сделать это можно, учтя используемый режим и выставленный ток.

Угловая сварка труднее уже потому, что такие соединения всегда переживают повышенную нагрузку в сравнении с обычными стыками. Сварщикам приходится учитывать также усиленные растягивающие нагрузки. Рекомендовано использование двустороннего шва с пониженной концентрацией дефектов в верхней грани. Когда вынужденно создают односторонний шов, отказываются от разделки кромок и наплавляют самый минимум металла. Это как раз тот случай, когда полное расплавление по шву противопоказано.

Выбор приспособлений

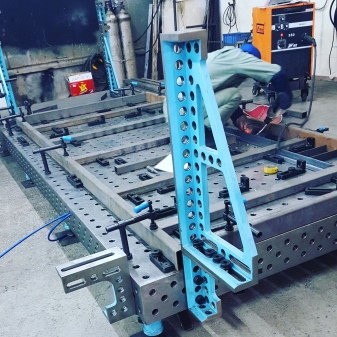

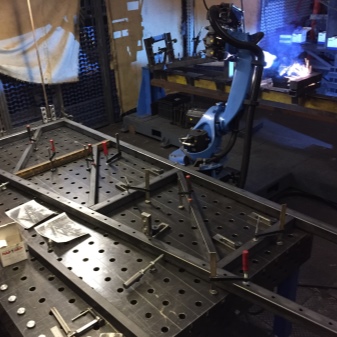

На этом чертеже показан сварочный стапель длиной 6 м и высотой 0,62 м. В целом сборочно-сварочные средства играют большую роль.

Их подбирают, добиваясь:

уменьшения трудоемкости сборки;

сокращения остаточных деформаций;

увеличения качества конструкций;

облегчения контроля качества (это самые важные соображения при отборе).

В единичных и кустарных производствах чаще всего применяют универсальные инструменты. На крупных предприятиях они тоже востребованы, но там могут использовать и приспособления узкой области предназначения. Универсальные образцы обычно имеют переносное исполнение. Точность их невелика. При помощи мобильных зажимов можно жестко закрепить различные детали, изготавливаемые узлы и целые конструкции.

В последнем случае зажимы являются частью оснастки стендов, стеллажей и прочего дополнительного оборудования. Инструмент, изготовленный в формате струбцины либо болтового фиксатора, позволит собрать деталь произвольного профиля. Чтобы сваривать листовой прокат, нужны скобы зажимного либо клинового типа. Зафиксировать тонкие листы и укороченные детали поможет пружинный фиксатор. Пользоваться прихватами нужно главным образом при изготовлении габаритных металлоконструкций; у сварщиков есть выбор между жесткими и регулирующимися прихватами.

Дополнительно могут применяться:

- кондукторы (обеспечивающие сборку и работу в комфортных положениях);

Отдельно стоит рассказать про аппараты для сварки металлических конструкций. Подбор конкретного вида оборудования определяется прежде всего бюджетом потребителя. Знатоки советуют использовать инверторные системы промышленного класса.

Для домашнего использования в основном применяют устройства, рассчитанные на 220 В. В индустриальном сегменте рекомендуется выбирать модели на 380 В.

Технология

Сварка металлоконструкций с применением полуавтоматов подразумевает, кроме самих полуавтоматов, использование баллонного защитного газа, электродов и проволоки.

Подобная методика уместна для сварки самых разных конструкций. Особенно хороша она в строительной сфере. Силу тока задают умеренную, но не слишком малую; как опасение порчи шва, так и стремление быстрее завершить работу стоит отбросить.

Знатоки считают, что при сваривании ответственных конструкций надо ориентироваться прежде всего на нормы ГОСТ для каждого метода работы.

Место будущего шва прогревают как минимум до 20 градусов по Цельсию. Если нет особых требований, надо выполнять простые стыковые и угловые соединения. Стыковые швы полагается проваривать равномерно по длине, если есть малейшая возможность.

Отдельная тема — как рассчитать стоимость монтажа. Тут учитывается уже расход на изготовление подходящих чертежей (который может составлять до 1200 — 1500 рублей в пересчете на тонну металла).

При составлении коэффициентов на сварочных работах могут учитываться такие обстоятельства:

количество соединяемых деталей;

состав применяемого оборудования (есть ли уникальные образцы, или стоит ограничиться массовыми версиями);

свариваемость отдельных материалов;

потребность в дополнительном усилении швов;

сложность исполнения швов;

доступность обрабатываемых мест;

взаимное расположение частей;

подверженность металлоконструкции деформациям;

особенности применяемых аппаратов.

Рекомендации

Очень важно перед началом работы иметь полный комплект чертежей. Это позволяет точнее определить вид сварки, вариант соединений. Стоит вникать в требования к каждому узлу металлоконструкции. Категорически следует избегать местных непрочностей. Если есть хотя бы два проявления местной непрочности, рассчитывать на долговечность изделия не приходится.

Распространенная ошибка неопытных сварщиков — игнорирование жестких требований при работе на неответственных позициях.

Практика показывает, что созданные таким образом конструкции стремительно разрушаются. Бояться сложностей не нужно — те, кто один раз выполнили всю работу от и до, вскоре начнут делать ее «на автомате». Перед началом сварки стоит принимать все меры против смещения отдельных частей. Но эти меры не всегда эффективны, и потому следует обязательно давать свариваемым частям свободно двигаться без деформации.

Подробнее о том, как осуществялется сварка металлоконструкций, смотрите в видео ниже.

Оборудование для сварочных работ

Оборудование для сварочных работ отличается в зависимости от выбранной технологии. Но одно требование должно соблюдаться всегда – результат должен соответствовать требованиям качества, а работа сварщика – быть безопасной и продуктивной.

В нашей статье мы расскажем не только о видах оборудования, которые применяются при использовании различных сварочных технологий – плазменной, газовой, лазерной и т. д., но и приведем требования техники безопасности, которые нужно соблюдать.

Оборудование для сварочных работ электродуговой сваркой

Ручная дуговая сварка выполняется при помощи генераторов, трансформаторов или выпрямителей. На выбор установок влияет тип и сложность предстоящей обработки. Для оборудования важно соответствие определенным требованиям. Оно должно:

- иметь специальное устройство, позволяющее контролировать силу тока;

- функционировать без нарушений в случае замыкания;

- работать на холостом ходу, поддерживая сварочную дугу, при разомкнутой электрической цепи;

- иметь высокие динамические возможности, позволяющие восстановить работоспособность после замыкания;

- обладать внешними показателями.

Оборудование для сварочных работ, используемое в домашних условиях, имеет несколько отличий. Первое заключается в максимальных значениях электрического тока. Второе – во времени, необходимом для работы и выработки максимального тока.

Для работы генератора необходим постоянный ток, обеспечивающий бесперебойную стабильную сварочную дугу. Конструктивно устройство состоит из:

- статора с магнитными полюсами;

- якоря с коллекторами и обмоткой.

При вращении якоря в магнитном поле, создаваемом полюсами статора, обмотки вырабатывают переменный ток, преобразуемый коллекторами в постоянный.

Якорь приводится в движение электродвигателем, расположенном с ним на одном валу. Оборудование носит название сварочного преобразователя. Установки для сварочных работ оснащаются двигателями внутреннего сгорания, служащими для запуска вращающего устройства. Они отличаются возможностью сваривать заготовки, не прибегая к использованию внешних источников электроэнергии.

Рекомендуем статьи по металлообработке

Источником питания оборудования для сварочных работ является выпрямитель, включающий в себя регулирующее устройство, блок выпрямителей и трансформатор. Он обеспечивает электрическую дугу постоянным током, проходящим через первичную обмотку и блок кремниевых или селеновых выпрямителей. Для получения падающей внешней характеристики аппаратура для сварки оснащается дополнительным дросселем. При производстве стандартных выпрямителей используется трехфазная схема, преимуществами которой является большое число пульсаций напряжения, позволяющее равномерно распределить нагрузку в цепи.

За счет трансформаторов обеспечивается устойчивость электрической дуги. Следовательно, эта часть оборудования для сварочных работ должна соответствовать определенным параметрам. Стандартно такой величиной является падающая характеристика, поскольку многие трансформаторы используются для аргонодуговой сварки или обработки под флюсом.

Частота промышленного переменного тока в России соответствует 50 Гц. Задача трансформатора заключается в преобразовании высокого напряжения в более низкое – до уровня, который требуется для выполнения сварочных работ. Значение вторичного показателя напряжения с учетом холостого хода составляет 60–75 В, сила малого тока варьируется в пределах от 65 до 100 А. Стабильная электрическая дуга получается при напряжении 75–80 В.

Оборудование для газосварки

Для обеспечения эффективной защиты от огня трубы, генератора ацетилена и других элементов используется водяной затвор в виде обратной тяги из газовой горелки. Важно поддерживать определенный уровень воды в затворе. Располагается этот элемент оборудования для сварочных работ между горелкой и ацетиленовой трубой.

Цвет баллонов зависит от наполняющего их газа. Однако верхняя часть любого сосуда остается не окрашенной. Это необходимо для того, чтобы краска не вступила в контакт с газом. Другой технический нюанс заключается в запрете установки медных вентилей на баллоны с ацетиленом, поскольку существует риск взрыва в результате взаимодействия ацетилена и меди.

Полностью лишенный запаха и цвета О2 выступает в качестве катализатора, запуская процесс плавления при сварке. Кислород хранят и транспортируют в баллонах, давление в которых является постоянным.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Соблюдение правил безопасности при работе с кислородными баллонами является обязательным, поскольку вероятность возгорания возникает, например, при контакте газа с техническим маслом.

Запрещено присутствие источников тепла или прямого солнечного света в помещениях для хранения газовых баллонов.

Для получения кислорода для сварочных работ используется специальное оборудование, преобразующее атмосферный воздух.

В зависимости от чистоты существует три сорта кислорода:

- высший – концентрация газа составляет 99,5 %;

- первый – 99,2 %;

- второй – 98,5 %.

Вторым по распространенности газом является ацетилен, его применяют для сварочных работ, а также для резки металлов. Этот газ без цвета и запаха взрывается при нагревании или повышении давления. Для его производства используются карбид кальция и вода.

Несмотря на более высокую стоимость, он обладает определенными преимуществами, что обуславливает его востребованность при сварочных работах. Ацетилен обладает более высокой температурой горения по сравнению с дешевым метаном, пропаном или парами керосина.

Сварочный шов формируется из флюса и присадочной проволоки. Последняя не должна иметь механических загрязнений, коррозии. Металлическая нить может в определенных случаях заменяться полоской металла, аналогичного тому, из которого выполнена свариваемая заготовка.

Флюсы защищают сварную ванну от негативного воздействия внешней среды. Флюсовые смеси состоят из буры и борной кислоты, наносимых либо непосредственно на обрабатываемые детали, либо на присадочную проволоку.

Обойтись без флюса можно только при работе с углеродистыми сталями. Сваривать медь, алюминий и их сплавы без этого вещества невозможно.

Шланги в оборудовании для сварочных работ используются для подачи газов и горячих жидкостей. Поскольку они функционируют под давлением, то должны отвечать определенным техническим требованиям.

Выпускается три разновидности шлангов:

- с красной полосой – выдерживает давление до 6 атмосфер;

- с желтой полосой – предназначен для горючих веществ;

- с синей полосой – выдерживает давление до 20 атмосфер.

- Газовые горелки.

Для смешивания газов и паров горючих жидкостей используется смеситель горелки. Производители предлагают множество горелок, различающихся в зависимости от мощности, наличия инжектора и т. п.

Требуется в сварочном оборудовании с высоким давлением газа.

Этот элемент необходим для снижения давления газа, выходящего из баллона. Редукторы могут быть прямого и обратного действия. Работа с сжиженными газами требует использования современных моделей с серебрением. Такое оборудование не допускает замерзания газа на выходе из баллона.

Так называется специальный рабочий стол для сварки. Оптимальным является пост с поворотной и фиксируемой столешницей. Также рабочее место должно оснащаться системой вытяжной вентиляции и местом для складирования и хранения оборудования и инструментов для сварочных работ.

Используемое оборудование для плазменной сварки

Оборудование для сварочных работ (для плазменной обработки) состоит из следующих элементов:

- горелки (плазматрона);

- источника питания (инвертора);

- баллона с плазмообразующим газом;

- баллона с защитным газом;

- системы водяного охлаждения;

- кабель-пакета.

Сварочная горелка является сложным устройством, состоящим из электродов, трубопроводов для подачи газов и охлаждающей жидкости, электрического кабеля для подачи питания к электроду.

На конструкцию горелки влияет мощность сварочного оборудования. Маломощные аппараты оснащаются горелками с выдвижным катодом, который за счет кнопки управления замыкается на анод-сопло и возбуждает дугу.

Ручная плазменная сварка выполняется при помощи горелки в форме пистолета, которую удобно держать в руках. Плазменно-водяная сварка осуществляется приспособлением для горения в форме пистолета, имеющего также разрядную камеру и парообразующее устройство.

Более мощное оборудование для сварочных работ оснащается горелками с неподвижным катодом. Оно состоит из:

- катода;

- полости для рабочего газа;

- полости для защитного газа;

- анода (с полостью для охлаждения);

- корпуса.

В горелках для мощного сварочного оборудования отсутствуют ручки, так как они крепятся непосредственно к манипуляторам или станкам.

Источником питания в оборудовании выступают инверторы, практически полностью вытеснившие трансформаторные источники энергии. Благодаря современным импульсным преобразователям на IGBT-транзисторах обеспечивается стабильный рабочий ток, регулируемый для работы оборудования на различных режимах.

Плазма образуется за счет воздуха, кислорода, аргона и азота.

Для создания защитной газовой среды используются инертные газы (сварочную ванную защищают азотом, аргоном, парами спирта или ацетона).

Сварочный аппарат и горелку соединяют кабель-пакетом, который состоит из:

- шлангов для подачи рабочего и защитного газов;

- шлангов для подачи и отвода водяного охлаждения;

- провода подачи основного тока;

- провода запуска электрической дуги;

- цепи системы управления.

В бытовых сварочных аппаратах к горелке подключены только провода подачи тока, соответственно в таком оборудовании речь идет об обычном кабеле электропитания.

Необходимое оборудование для лазерной сварки металла

Оборудование для лазерной сварки имеет разные габариты и мощность, но все оно функционирует на твердом или газообразном рабочем теле. Разница заключается в способе возникновения светового излучения. Обработка металлов на любом из типов станков выполняется одинаково.

Аппараты применяются в режиме непрерывного излучения. Для них характерны более высокие рабочие частоты, а также ограниченный КПД и мощность. Твердотельное оборудование используется при работе с малогабаритными и тонкостенными изделиями.

При необходимости сваривания более толстых заготовок требуется оборудование с газообразным рабочим телом. Возбуждение излучения в газовой среде происходит за счет электрического разряда. Такая аппаратура подходит для работы с заготовками толщиной до 20 мм. При данной технологии увеличивается мощность луча, а также повышается КПД. Оборудование для сварочных работ имеет сложное устройство с хрупкой стеклянной колбой.

Детали сложной конфигурации и толстые листовые металлы обрабатывают гибридными сварочными установками. Они имеют, помимо лазерной головки, горелку электродугового полуавтомата.

Присадочным материалом является проволока, заполняющая сварочный зазор и формирующая сварочный шов.

Требования к использованию сварочного оборудования

Требования к работе сварочного оборудования для электронно-лучевой сварки закреплены в «Правилах по эксплуатации высоковольтных электроустановок». Минимизировать риски получения производственных травм можно, укомплектовав рабочее место оператора-сварщика подъемно-транспортными механизмами (тельфером, тележкой и т. д.), а также надежно зафиксировав баллоны со сжатым и сжиженным газом.

Наибольшую опасность при газовой сварке представляет взрыв ацетилено-воздушной смеси в случае неправильной эксплуатации ацетиленовых генераторов, карбида кальция и горелок при обратном ударе пламени. Существует вероятность возгорания клапанов кислородных редукторов при попадании на них следов масел или резкого открывания вентиля газового баллона. Наиболее опасным является взрыв кислородного баллона, который находится под высоким давлением.

При неосторожном обращении с пламенем горелки возможно получение ожога мастером или возникновение пожара в помещении. Газовая сварка и резка металлов представляют опасность для зрения, видимые лучи отрицательно воздействуют на сетчатую и сосудистую оболочку глаз, невидимые инфракрасные лучи – на роговицу и хрусталик глаза.

Заниматься сварочными работами сварщики могут только после сдачи технического минимума по правилам техники безопасности.

Сварочные работы запрещено выполнять вблизи огнеопасных и легковоспламеняющихся материалов, включая бензин, керосин, паклю, стружки и т. п.

Если сварка выполняется на постоянной основе, то для работы требуется оборудовать помещение исходя из минимально необходимой для одного поста площади – 4 м 2 и прохода между рабочими местами – минимум 80 см. В помещении должна быть обеспечена хорошая вентиляция.

Работа со сварочным оборудованием, включая ручную и механизированную кислородную резку, сварку и другие виды газопламенной обработки требует использования газосварщиками и газорезчиками защитных очков закрытого типа со стеклами Г-1, Г-2 и Г-3. Плотность их стеклянных светофильтров должна соответствовать требованиям ГОСТ 9497-60 при расходе ацетилена до 750 дм3/ч – ГС-12. Вспомогательный персонал, работающий со сварщиками или резчиками должен обеспечиваться защитными очками со стеклами В-1, В-2 и В-3 в соответствии с требованиями ГОСТ 9497-60.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварочные кондукторы: характеристика и применение

Сварка в промышленных условиях значительно отличается от сварки в гараже и дома. В промышленных цехах этот процесс должен проходить без остановки и в больших объемах. Все должно происходить точно и в ускоренном темпе, каждая деталь должна быть подготовлена, все характеристики рассчитаны. И при всем этом нужно исключить или свести к минимуму травмирование рабочего персонала.

Характеристика

Для выполнения этих задач в промышленности используются разного рода вспомогательное сборочно-сварочное оборудование. Его можно разделить на следующие основные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (универсальные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для предварительной сборки и фиксации материала, особенно для фиксации громоздких предметов. Это устройство позволяет надежно закрепить свариваемые части в нужном положении. Хороший и удобный кондуктор значительно повышает уровень производительности работ и качество товара, тем самым значительно увеличивает прибыль.

В зависимости от размера продукта, производства или места использования агрегаты делятся на такие варианты.

- Малые – в основном используют на дому для определенной малой конструкции. К примеру, это может быть сварка рамки с прямым углом или создание стоек для перил. Малые кондукторы легко транспортируются из-за относительно небольшого размера и легкого веса.

- Большие используются в цехах и на заводах для более масштабных целей. Например, такого рода кондукторы применяют в машиностроении. И в отличие от малых, их сложнее транспортировать, и по размеру они в несколько раз больше.

В зависимости от фиксации материала и возможности передвижения стола, на котором с ними работают, агрегаты делятся на следующие варианты.

- Полностью фиксирующие – это кондукторы, как и следует из названия, фиксируют материал, полностью обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при этом они могут вращать одну его часть в фиксированном положении.

В зависимости от целей и задач, которые сварщики ставят перед собой, существует очень много видов кондукторов.

Назначение

Есть два основных назначения сварочных кондукторов.

- Упростить работу сварщика по максимуму.

- Свести к минимуму травмирование сварщика и его помощников.

Упрощение работы

Каким образом кондуктор упрощает работу сварщика? А упрощать он может разными способами.

- Фиксировать металлоконструкции в нужном положении. А это немаловажно для сварщика, потому что человек не может долго держать предметы в одном положении – при каждом прикосновении электрода к материалу тот рефлекторно отталкивается. В основном фиксация нужна для сварки материала под прямым углом. Потому что придерживать человеку предмет под прямым углом очень сложно, как и было выше сказано.

- Ускоряет ход работы. Скорость улучшается из-за быстрого фиксирования всего материала в финальной форме, не используя сам сварочный аппарат.

- Дает возможность осуществлять объемные работы.

- Почти в каждом большом кондукторе находится место для металлического сосуда или ведра, чтобы охладить металл в воде.

Уменьшение травмирования сварщика и его помощников

Самое преобладающее назначение кондуктора – это сохранение здоровья рабочего. В основном без кондуктора его функцию выполняет помощник сварщика. После такой работы он может получить серьезные ожоги или другие травмы.

На сегодняшний день также существуют роботизированные сварочные кондукторы для большей ликвидации физического контакта человека с этой работой. Это еще больше позволяет уменьшить риск травмирования рабочего персонала.

Такие устройства в основном используют в машиностроении, так как там нужна более высокая точность и механизация производства.

Правила использования

Правила использования зависят от модели кондуктора. Для начала это простые правила работы с любым оборудованием. Работать с обыкновенным столом с манипулятором несложно. Конечно, для работы со сложными и автоматизированными кондукторами лучше всего просмотреть прилагаемую инструкцию. Ну а если у вас обычный кондуктор, то нужно работать следующим образом.

- В первую очередь стоит разместить части будущей конструкции в нужной вам форме.

- Затем нужно укрепить все части прочно с помощью тисков. Если кондуктор автоматизирован – вам будет легче, ну а если он механический, то вам придется приложить чуть больше усилий. В нынешнее время большинство цехов оснащены всевозможным оборудованием, которое используется на автоматизированной основе. Но нельзя исключить и работу мастеров, которые взаимодействуют с металлом вручную. Для них самый лучший способ облегчить ручную работу – это оборудовать свой кондуктор гидравлическими, электромагнитными, пневматическими или вакуумными зажимами. Тогда будет легче фиксировать металл.

- Теперь уже можно варить материал как удобно.

- После сварки металла его нужно охладить. Ну а если у вас сварка с азотным приводом охлаждения, вам будет значительно проще, и охлаждение пройдет быстрее. Если у вас обычный сварочный аппарат, то лучше всего подождать, чтобы металл сам остыл, так изделие остается более прочным. В некоторых случаях металл можно охладить водой, однако, это может привести к его непрочности и недолговечности.

- Последнее, что нужно сделать после охлаждения – ослабить фиксаторы, и работа готова.

Далеко не все горят желанием приобрести сварочно-сборочный кондуктор себе в гараж или для использования в бытовых условиях. Все-таки это производственный уровень работы.

Но для цехов и заводов такое вспомогательное оборудование только будет улучшать качество и скорость работы. На сегодняшний день невозможно запускать производство без сварочно-сборочных кондукторов.

В следующем видео представлен обзор сварочного кондуктора.

Как Выбрать Сварочное оборудование для профессионального ремонта трубопроводов и металлоконструкций.

В межремонтный период, как правило начинаем подготовку к следующим крупным ремонтам. Основные торги(тендеры)отыграли, работ нахватали по самое «нехочу», надо решать вопросы с персоналом и конечно с обеспечением инструментом для ремонтов. Основные специалисты нашего предприятия — это высококвалифицированные сварщики с аттестацией НАКС (Национальное агентство качества сварки) При ремонтах выполняем самые разные работы по сварке требующие НАКС.

- Котельное оборудование

- Трубопроводы и металлоконструкции,

- Сосуды, работающие под избыточным давлением,

- Арматура высоких параметров (КО 1.2.3.4.5)

- Газопроводы (ГО) внутренние, ГРП.

- Занимаемся наплавкой валов и запорной арматуры, варим все: любую сталь чугун и алюминий. Потому и востребованы в нашем регионе.

Все эти работы требуют не только квалифицированных сварщиков, но и надежного сварочного оборудования, еще и с аттестацией НАКС.

Честно сказать я не понимаю зачем аттестовать сварочные аппараты, но закон есть закон (РД 03-614–03 (Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов)

Для того чтобы соблюсти закон один раз в три года я заказываю аттестацию своих аппаратов или фирма закупает новые уже с аттестацией НАКС у продавцов (там все схвачено)

Совсем не обязательно аттестовывать все аппараты. У нас, к примеру их штук 20, новых и разных, в зависимости от рода выполняемых работ. Аттестуем штуки 2-4 и хватит для проведения аттестации сварочного производства (1 раз в четыре года)

Итак, какое сварочное оборудование необходимо для профессиональных работ? Будем как говорится плясать от печки!

Для оперативного устранения различных дефектов

Там где требуется мобильность и не так много сварки, приобретаем инверторные сварочные аппараты 220 вольт не менее 200 А по мощности. Такие аппараты легко перенастроить с места на место, обычно не возникает проблем с подключением к разводке 220 вольт. Заварить пару стыков на 30 мм диаметром или приварить ограждение вполне достаточно и бытового инвертора. Правда сварщики порой используют их по полной программе (лень таскать и настраивать более тяжелый аппарат) и варят часами, а еще в суровых условиях влажности пыли и перепадов температур. В результате убивают аппараты на 220 вольт очень быстро. Да ещё (опять лень) удлинитель не размотают и в катушке включат! После чего он (удлинитель на катушке) просто сплавляется и горит с едким дымом, привлекая службы ОТ и ПБ!

2. Если требуется серьезная сварка

При заварке больших стыков, с перерывом только на замену электрода и токами под 200 А и выше, пользуемся переносными профессиональными инверторами 380 вольт 300 А. Такие аппараты стоят дороже (особенно европейские) но при более-менее нормальном отношении сварщиков к ним, служат они долго и надежно даже при больших объёмах сварки.

К примеру, необходимо заварить стык трубы диаметром 377 и 40 мм толщиной, из легированной стали. По технологии варить необходимо без перерыва.Отложить половину стыка на другой день нельзя по правилам. Варят стык два сварщика одновременно несколько часов. Кабели греются, держатели горят, а аппаратам хоть бы что! Раньше на многих предприятиях были стационарные сварочные посты и сварочная разводка. Подключались в любом удобном месте через балластный реостат. Сегодня в основном всё это в прошлом(похерили) постоянных ремонтников нет, каждый год практически появляются новые фирмы по ремонту оборудования.

Как стать профессиональным сварщиком? Интервью за рюмкой чая со сварщиком

Вовочка с отцом идут по улице. Мальчик спрашивает у папы: «Ой, а что делают эти дяди?». Отец отвечает: «Они варят трубу». Вовочка спрашивает: «А что, труба вкусная?» Анекдот. Интервью со сварщиком за рюмкой чая Сегодня (за бокалом чая) разговор с моим товарищем Андреем. Мы давно с ним знакомы. Нравится

3. Сварка на стационарных постах.

В ремонтных мастерских (РММ) устанавливаем старые проверенные временем однопостовые и много постовые выпрямители ВД 300-600-1200. Аппараты, не убиваемые и проверенные временем. Подключаем к ним балластные реостаты и работают трудяги сутками в три смены на различных металлоконструкциях. Для сварки металлоконструкций не брезгуем и старенькими трансформаторами переменного тока на 300 А и 500 А. Этих советских трудяг можно использовать и для нагрева каких ни будь “ТЭНОВ”.

4. Сварочные полуавтоматы

С применением инертных газов (азотная смесь, аргон). Такие аппараты применяем для сварки и наплавки, когда требуется выполнение больших и однотипных работ. Например, при заварке трубок теплообменных аппаратов, где необходима сварка десятков тысяч стыков. Скорость сварки такими аппаратами гораздо выше, а квалификация сварщика ниже (варить проще), хотя и омедненная сварочная проволока обходится дороже электродов.

Сварочные полуавтоматы у нас работают обычно на небольших токах (не более 200 А) и потому профессиональные аппараты 220 вольт вполне справляются. Хотя предпочтение все же трехфазным аппаратам 380 вольт. С функциями аргонно- дуговой и РД сварки.

5. Аппараты для сварки в среде инертных газов(аргон) аргонно-дуговая сварка (TIG) ![сварочное оборудование для профессионалов]()

В последние годы требования к сварным стыкам всё выше и потому применение TIG становится обязательным при ремонте и монтаже котельного и прочего трубопроводного оборудования. Варим в основном нержавейку и легированную сталь (обычно только корень) так что для работы подходят инверторные аппараты постоянного тока (200 А) с функцией TIG

Вот так коротенько о сварочном оборудовании для профессионалов. Рекламировать конкретные модели не буду. Всё это можно обсудить в комментариях с нашими специалистами.

Промышленные сварочные аппараты

Промышленные сварочные аппараты обладают колоссальной мощностью (350А и более), которая в свою очередь обеспечивает высокую скорость работ, долгий срок службы (при условии работы не на максимальных параметрах) и возможность соединения сверх толстых деталей.

380 В, Продолжительность включения (ПВ) 60 %, Раздельный, Диапазон диаметров сплошной проволоки от 0,8 до 1,2 мм, Воздушная

380 В, Диапазон сварочного тока от 20 до 500 А, Продолжительность включения (ПВ) 60 %, Раздельный, Диапазон диаметров сплошной проволоки от 1 до 1,6 мм, Воздушная

380 В, Диапазон сварочного тока от 40 до 300 А, Продолжительность включения (ПВ) 100 %, Диаметр электрода от 1,6 до 6 мм, Вес 13,7 кг

380 В, Продолжительность включения (ПВ) 60 %, Раздельный, Диапазон диаметров сплошной проволоки от 0,8 до 1,6 мм, Воздушная

220 В, Диапазон сварочного тока от 40 до 250 А, Продолжительность включения (ПВ) 60 %, Диаметр электрода от 3 до 6 мм, Вес 5,7 кг

Машина контактной сварки c радиальным ходом плеча Fubag RS 15M (ПВ 15кВА@50%, 400В, блок управления S1)

220 В, Диапазон сварочного тока от 20 до 255 А, Продолжительность включения (ПВ) 80 %, Диаметр электрода от 2 до 6 мм, Вес 5,7 кг

Машина контактной сварки c радиальным ходом плеча Fubag RS 20M (ПВ 20кВА@50%, 400В, блок управления S1)

Машина контактной сварки c линейным ходом плеча Fubag LS 80 (ПВ 80кВА@50%, 400В, блок управления PX1600)

Чаще всего они выполнены в виде трёхфазных агрегатов. Промышленный аппарат для сварки может представлять собой как стационарную машину, так и оборудование, имеющее склонность к несложной транспортировке. Главной особенностью данного класса силовых агрегатов является обязательное наличие различных систем защиты: от перегрева, перегрузок, нестабильности сети и т.д. Ведь основное их предназначение – беспрерывная интенсивная работа в условиях промышленного производства.

Читайте также: