Ниточный шов в сварке

Для получения надежного горизонтального (и любого другого) шва электрод перемещают сразу в трех плоскостях: поступательно по направлению его оси, прямолинейно вдоль сварного валика и колебательно поперек шва. Вначале это кажется невозможным, но регулярные попытки и упорство принесут вскоре желаемый результат.

Понадобится

- ручной сварочный аппарат;

- свариваемый металл;

- электроды соответствующего диаметра;

- молоток для отбивки шлака;

- сварочную экипировку (маску, рукавицы и пр.).

Процесс сварки

Колебательные движения поперек оси сварного шва обеспечивают нужную ширину, надежную проварку корня шва и кромок, замедление охлаждения ванны жидкого металла и удаление шлака из зоны горения. Учитывая толщину металла и диаметр электрода, выбираем силу сварочного тока 91 А.

Полумесяцем вперед

При этом движении конец электрода перемещается по дуге окружности выпуклостью, направленной вперед. С его помощью стыкуются швы со скошенными кромками внизу и угловые швы, катет которых не более 6 мм.

Если эти движения выполнены правильно, то весь шлак оказывается наверху валика и для его удаления даже не нужен молоток. Шов получается нужной ширины и постоянным по длине.

Спираль

Здесь конец электрода совершает круги или овалы, очерчивая края сварочной ванны. При этом происходит равномерный прогрев по ширине шва. Часто применяется при сварке в плоскости нижнего горизонта.

Это движение относят к простым и доступным для исполнения. Оно обеспечивает постоянный и легкий контроль за расплавленным металлом. При его правильном исполнении шлак также образуется сверху шва и легко удаляется по всей длине сразу.

Ниточный шов

Когда конец электрода не совершает колебаний поперек шва, а движется прямолинейно в продольном, относительно валика направлении, то образуется узкий или ниточный шов шириной 1,2±0,4 диаметра электрода. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве. Этот вид – самый простой в исполнении.

Зигзаг

Чтобы создать сварной шов заданной ширины, конец электрода двигают по зигзагообразной линии симметрично оси валика. Но в процессе нельзя забывать о длине дуги, чтобы получилась ровная дорожка без шлаковых включений.

Этот способ применяется при сварке металла толщиной до 6 мм. Наиболее качественные швы получаются при сварке встык и нижнем положении. Также он позволяет надежно сваривать стыки без скоса кромок.

Обратный полумесяц

При этом способе левый и правый край сварного шва прогревается лучше, т. к. концом электрода совершаются дуги, выпуклостью направленные назад. Его применяют, когда используются толсто-покрытые электроды, чтобы лучше расплавлялся металл и шлак.

Этот способ движения электрода применяют при сварке в нижнем положении и когда свариваются вертикальные и потолочные швы, у которых выпуклая наружная поверхность.

Смотрите видео

Классификация сварных соединений

Трудно переоценить значение сварки в народном хозяйстве и при решении личных задач. Сварка обладает большими преимуществами перед другими видами соединений. Имеются различные методы и способы ее применения. Сварщик, осуществляя этот технологический процесс, как правило, не подозревает, что он в этот момент устанавливает путем совместного нагрева межатомные связи в свариваемых им элементах.

Зато он должен обладать более практичными знаниями - классификацию сварных соединений и получаемых в результате швов. Имеются нормативные материалы, где изложены описания различных видов швов, получаемых таким способом. Наиболее популярный из них - ГОСТ-5264. В межгосударственном стандарте ясно и точно определена классификация сварных швов, имеются необходимые условные обозначения сварных соединений, их конструктивные элементы и размеры, описаны технологические особенности.

Позиции, по которым осуществляется классификация

Согласно нормативным документам классификация сварочных швов имеет подразделения в зависимости от их положений, необходимой длине, направленности усилий, числу проходов, особенностям выполнения, в частности количеству слоев. Существуют различные виды сварных узлов в связи с условиями работы. Готовые швы классифицируется по их ширине и наружной форме.

Положение в пространстве

Классификация сварных швов по месту выполнения предлагает всего четыре варианта расположения сварных швов:

- внизу;

- сверху;

- горизонтально;

- вертикально.

При возможности опытные сварщики сами выбрали бы нижнее положение и посоветовали то же самое новичкам. Преимущества этого положения очевидны, зато каждый из оставшихся вариантов имеет свои особенности при выполнении. Всех их объединяет главная проблема - сила тяжести, под действием которой металл начинает стекать вниз.

Верхнее положение иначе называется потолочным. В этой подгруппе оно считается самым сложным. Начать с него обучение профессии сварщика не стоит - здесь потребуется настоящее мастерство. Электрод может быть только в одном положении - вертикально вверх, что трудно и без того в неудобном положении исполнителя. Сварку следует выполнять круговыми движениями с постоянной скоростью. Дуга не должна быть длинной. Несмотря на выполнение всех рекомендаций, такой шов не всегда может получиться очень качественным.

При горизонтальном положении варить допускается как направо, так и налево. Угол наклона электрода должен быть достаточно большим с учетом величины тока. При значительном стекании металла проблему можно частично решить, увеличив скорость движения, что даст уменьшение нагрева. Еще один вариант - периодически отрывать дугу, давая время на остывание металла.

В отличие от горизонтального положения при вертикальном вниз будет стремиться не вся сварочная ванна, а только капли металла. Шов сваривается в любых направлениях, а дуга делается короткой.

Протяженность

Основная градация по протяженности заключается в разделении на два вида: сплошной и прерывистый. Если с определением сплошного все понятно, то прерывистым называется шов, технология применения которого предусматривает наличие постоянного интервала. Прерывистый сварной шов в свою очередь делится на цепной, шахматный и точечный.

Сварные швы могут выполняться на одной или обеих сторонах. Соединения на цепных дорожках находятся друг против друга. Сварной шов шахматный предполагает сварку, произведенную в шахматном порядке.

ГОСТ 5264 регламентирует правила обозначение сварного шва. В чертежах должно быть указано, имеет ли он цепное или шахматное расположение. Обозначение содержит сведения о размерах. Так, прерывистый сварной шов 50/100 означает, что его длина составляет 50 мм, а шаг - 100 мм. Шаг сварного шва 100/100 имеет такой же размер, как и длина. Прерывистый сварной шов с шагом, длина которого составляет 40 мм, а шаг - 120 будет обозначаться 40/120.

Если требуется указать данные нестандартного сварного шва, то его конструктивные размеры устанавливаются таким образом, чтобы они соответствовали поставленной задаче. Точечный способ не требует наличия сварочной ванны. Элементы металлических изделий при таком способе скрепляются, применяя нахлесточное сварное соединение.

Направление усилий

Еще одной группой квалификации является разделение по направлению прилагаемых усилий.

Дифференциации подвергаются сварные швы вдоль сечения:

- При фланговом или продольном способе усилие направлено параллельно оси шва.

- При лобовом или поперечном варианте усилия составляют с осью прямой угол.

- Комбинированный метод сочетает первые два способа.

- При косом варианте действие усилия находится под углом к оси шва.

Форма поверхности

Классификация сварных соединений включает в себя разделение по внешнему виду формы поверхности сварных швов. Существует три вида:

- Нормальные. Название говорит само за себя.

- Выпуклые. Иначе - усиленные.

- Вогнутые. По другому - ослабленные.

Преимущества каждый вид имеет в зависимости от условий работы. Выпуклые швы являются многослойными. Они находят применение, когда скрепляемое соединение предстоит использовать под статическими нагрузками.

Однако, следует учитывать, что увеличенный наплыв приведет к дополнительному расходу электродов, что повышает себестоимость процесса. Вогнутые применяются, когда скреплять предстоит листы из тонкого металла. При динамических нагрузках лучше использовать швы плоские или вогнутые, поскольку в этом случае отсутствует большой перепад между основным материалом и швом.

Условия, в которых предстоит работать узлу, имеющему сваренные поверхности

Разделение зависит исключительно от условий эксплуатации узла изделия. К рабочим относятся сварные швы, которым предстоит принимать на себя нагрузки, иногда значительные. Нерабочие швы являются просто соединительными или связующими. Естественно, в предъявляемых к ним требованиях имеется существенная разница. Рабочие швы необходимо подвергать контролю подходящими для этого методами.

Сварной шов, являющийся нерабочим, но находящийся в неблагоприятных погодных условиях, должен быть избавлен от пустот и трещин.

По ширине

Согласно этому критерию сварочные швы бывают двух видов:

При работах наплавочного характера применяют уширенный вариант. Если предстоит сваривать листы тонкого металла, выбирают ниточные швы.

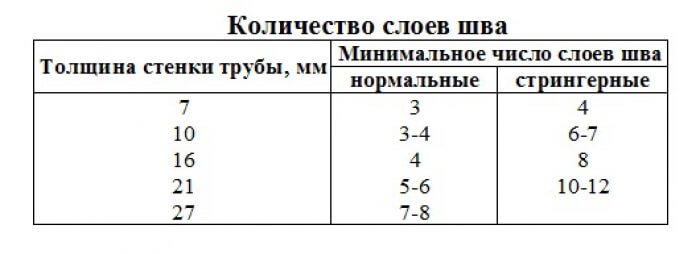

Число слоев

Слои иначе называют проходами. Классификация по этому признаку насчитывает два варианта

- однослойные или однопроходные;

- многослойные или многопроходные.

Многослойный сварочный шов имеет свою особенность - это такой шов, в котором число слоев совпадает с количеством проходов. Если же какие-то слои были выполнены за несколько проходов, то они получат название многопроходных. Сфера применения многослойных швов - стыковое сварное соединение. Многопроходный вариант используется для угловых швов и с тавровой конфигурацией.

При многопроходном методе наложение последующего слоя происходит на неостывший предыдущий. Перед этим необходимо успеть быстро удалить сварочный шлак. Если сварка производится на участке длиной от 200 мм, то ее ведут в разных направлениях. При наложении следующего слоя в предыдущем происходит отжиг, что положительно влияет на структуру и механические характеристики сварного шва.

Характер выполнения

По характеру выполнения сварные швы делятся на односторонние и двусторонние.

Односторонний шов располагается с одной стороны, а двусторонний - по обе стороны.

Дополнительные технологии

Соединение сваркой может производиться с применением различных дополнительных технологий. К основным видам относятся следующие:

- Подварочный. Предварительный шов. Предотвращает прожоги при осуществлении основного процесса.

- Прихватка. Фиксирует детали, приготовленные для процесса сваривания.

- Временный. Скрепляет заготовки на необходимое время, а затем удаляется.

- Монтажный сварной шов. Применяется при монтаже всевозможных конструкций.

Дополнительные технологии облегчают проведение основного процесса и увеличивают положительные характеристики сварных швов.

Виды сварок

Качество сварных швов во многом зависит от применяемого оборудования. Основные сварочные виды:

- Ручная дуговая. Этим способом можно скрепить детали из металлов любой толщины.

- Автоматическая. Из оборудования требуются трансформатор, выпрямитель или инвертор.

- В инертном газе. Соединение получается очень прочным. Инертные газы предохраняют металлические детали от окисления. К плюсам относятся отсутствие шлаков и отходов, а также аккуратный внешний вид.

- Газовая. Шов осуществляется под действием температуры горения газа из горелки.

- С помощью паяльника.

Вид сварки выбирают, исходя из требованиям к сварному шву.

Вид сварных соединений

К основным типам соединений, произведенных с помощью сварки, относятся:

- Стыковые. Особенностью расположения является то, что все свариваемые детали находятся в одной плоскости.

- Угловые. Соединяемые элементы могут располагаться друг относительно друга под любым углом.

- Нахлесточное. Детали располагаются параллельно друг другу.

- Тавровые. Под углом располагаются торец одной детали и поверхность другой.

- Торцовые. Свариваемые детали совмещены своими поверхностями.

Сварка стыковых соединений находит широкое применение для соединения деталей в конструкциях из листового металла, труб и резервуаров. Технология сварки стыковых соединений состоит в том, что две свариваемые детали соединяют между собой торцовыми поверхностями. Детали при этом должны располагаться на одной плоскости.

Сварка встык, как иначе называют стыковой вид сварки, является соединением простым и надежным. Рекомендуется применять ее в конструкциях, подвергающихся действию переменного напряжения. Метод обеспечивает высокую прочность и наименьшие деформации. Сложностью применения является необходимость тщательной подгонки кромок друг к другу. Достоинствами являются экономия расходных материалов и небольшое время, необходимое для проведения процесса. Особые требования предъявляются к выбору электродов.

Имеются различные способы сварки стыковых швов:

- на весу;

- на подкладке из меди;

- на стальной подкладке;

- при выполнении предварительного подварочного шва.

Сваркой на весу получить хороший провар основания шва достаточно трудно. Более предпочтительными являются методы с использованием медной или стальной подкладки. Они должны быть сильно прижаты к сварным кромкам. Это уменьшит вероятность вытекание из ванны жидкого металла. Подварочный шов выполняется с другой стороны, если имеется такая возможность.

Небольшие детали свариваются без разделки кромок. В зависимости от толщины деталей сварка может быть с одной стороны или с двух. Электродом совершают колебательные движения. Во время совершения такого вида сварки надо следить за равномерностью расплава обеих кромок на необходимую глубину.

Преимуществами сварки встык перед другими способами являются уменьшение расхода электродов и электрических ресурсов, простота контроля процесса сварки. Толщина свариваемых деталей не обязательно должна быть одинаковой. Усилить шов в этом случае поможет замковое соединение.

Угловые сварные швы могут применяться для сварки емкостей и различных резервуаров. Они имеют ограничение - толщина металла должна быть не более 3 мм. Не используются в конструкциях, которые испытывают внутреннее давление большой величины. Угловые соединения кажутся простыми, но и в этом виде имеются сложности. Металл может стекать вниз на горизонтальную плоскость. Чтобы этого избежать, необходим постоянный контроль за движениями электрода и выдержка правильного угла его наклона.

Качественную угловую сварку получают в случае применения "лодочки". Если свариваются металлические листы неодинаковой толщины, то электрод следует располагать к утолщенной детали, чтобы обеспечить ей более сильный нагрев. Одновременно это предотвратит прожег тонкого металла. При сварке угловым методом необходимо соблюдение геометрических критериев: ширины, изогнутости, выпуклости.

Нахлесточное соединение применяется для сварки конструкций из металлических листов толщиной до 12 мм. Нахлесточный сварной шов является распространенным видом соединения сваркой. Его использование возможно, когда поверхности соединяемых деталей прилегают друг к другу плотно и без зазоров. Это обеспечивает перекрытие частей соединяемых элементов. Нахлесточное сварное соединение является достаточно простым и подойдет для начинающих без большого опыта в сварном деле. Его применение оправдано в местах, где необходимо достичь большого значения прочности на растяжения.

Швы при этом методе расположены на некотором расстоянии, что обеспечивает дополнительную прочность. Нежелательно применение, если существует нагрузка на излом. Расчет нагрузки соединения внахлест учитывает все виды существующих нагрузок для обеспечения необходимой прочности. К преимуществам способа относятся простота исполнения, высокое значение прочности на разрыв, небольшая себестоимость. В качестве подготовительных работ необходима только обрезка.

Тавровое соединение напоминает перевернутую букву "Т". Свариваются торец одной детали и поверхность второй под углом, который является прямым. Отклонения от значения угла должны быть минимальными. Применяется в сварке несущих конструкций. Необходима тщательная обработка поверхностей. Тавровые соединения удобно осуществлять в вертикальных и горизонтальных положениях.

Наиболее удобно сварку осуществлять в наклонном положении, используя принцип "лодочки". При этом процесс можно проводить в нижнем положении, что является неоценимым преимуществом. Скорость сварки увеличивается, уменьшается вероятность подрезов. Такой вид сварки является одним из наиболее прочных.

Расположение элементов обеспечивает дополнительную жесткость. Соединения тавровым способом позволяют осуществлять сварку в труднодоступных местах. Применяется для сваривания деталей различной толщины. При таких соединениях конструкции способны выдерживать большие нагрузки.

При торцовом виде соединения свариваются торцы двух деталей, а боковые стороны плотно друг к другу прилегают. Могут применяться как для тонких, так и для толстых материалов и деталей. Вероятность появления прожогов невелика, деформации и напряжения небольшие. К достоинствам относится высокая теплопроводность. Особые требования к поверхности торцов не предъявляются. Исполнение является несложным.

Интересное видео

Как правильно класть сварочный шов

Сварка - самый популярный способ соединения металлических изделий. Но, часто применяемый, не значит простой. Науке, как правильно класть шов сваркой, нужно учиться так же, как и другим. Несложно приобрести теоретические знания и даже получить удостоверение об окончании профильного обучения. При первом опыте выясняется, что не всегда можно выполнить красивый сварочный шов.

Опытные мастера знают, как правильно наносить сварочный шов. Но, и они могут столкнуться с нештатной ситуацией, поскольку техника в сварном деле идет вперед и промышленность выпускает более современное оборудование. Следует постоянно повышать свою квалификацию и осваивать новые методы, как правильно делать шов сваркой.

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр - от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор - полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Разновидности сварных швов

Как правильно делать сварочный шов во многом зависит от его вида.

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы "Т".

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки "лодочкой" делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход.

Угловое соединение обычно выполняется под прямым углом, но возможны и небольшие отклонения от этой величины. Более прочным соединение получается при проварке с двух сторон. Метод внахлест подходит для тонких деталей. При накладывании одной детали на другую проваривание осуществляется с двух сторон.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству.

Существует три варианта положения электрода при сварке. Первые два предполагают его наклон в разные стороны в одинаковых пределах, а третий происходит под прямым углом.

Способ "углом вперед" подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При "угле назад" движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

Движения электродом

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения - по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве. Швы бывают горизонтальными и вертикальными. Горизонтальный шов, расположенный наверху, называется потолочным. Он является самым трудным для выполнения, поскольку сварщик должен долго находиться в неудобной позе. Горизонтальный шов можно выполнять двумя способами - движениями налево или направо.

При сварке в вертикальном направлении направление движения шва - снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности.

Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор - надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Возможные ошибки

Советы профессионалов помогут узнать, как получить надежные и красивые сварочные швы и как правильно их варить. К основным ошибкам, не позволяющим получить качественный шов, относятся:

- Слишком быстрое перемещение электрода. В результате шов получается неровным.

- Чрезмерно маленькая скорость ведения электрода. Образуются прожоги, которые являются серьезным дефектом и в ответственных конструкциях недопустимы.

- Неправильно выдержанный угол наклона электрода. Он должен находиться в пределах от 30 до 60 градусов. При выходе за эти значения нарушается ровность шва.

- Сваривание металлов разных марок, имеющих сильно отличающиеся характеристики, в частности, температуру плавления. Когда один металл уже расплавился, а второй еще только слабо нагрелся, то сваривание произойти не может. Появляются трещины, подлежащие ликвидации.

- Работа с влажными электродами. Перед началом сварки их необходимо просушить или даже прокалить. Влажность вызывает неравномерное горение дуги.

- Неправильно выбранные режим сварки, тип электрода, величина тока.

- Слишком большая или маленькая длина дуги.

- Использование сварочного оборудования с просроченным сроком поверки.

- Недостаточное прогревание кромок. Для этого необходимо подобрать поперечные колебательные движения, размах которых соответствует ширине шва.

- Большой зазор между деталями может вызвать усадочную раковину.

Красивые сварочные швы не могут быть получены при наличии в них пор. Существует много причин их появления в сварочном шве:

- недостаточная зачистка кромок, оставление на них грязи, ржавчины, окалин;

- большое содержание влаги на кромках и электроде;

- наличие в зоне сварки сквозняков;

- некачественные электроды;

- большая разница в химическом составе основного и присадочного материалов.

Со временем приходит опыт, как правильно вести сварочный шов. В этом заключается мастерство сварщика, профессия которого является востребованной и престижной.

Ниточный шов в сварке

В сварочной практике, в нормативной и технической документации имеются некоторые разногласия в требованиях к выполнению облицовочных и заполняющих слоев. В данной публикации рассмотрим и проведем небольшой анализ требований к ширине валиков.

В технической литературе и нормативных документах встречается несколько значений терминов: узкий, ниточный, стрингерный, уширенный, широкий шов, проход, валик. Определения этих швов, как и поперечные размеры, разнятся от источника к источнику. Для примера можете ознакомиться приведенными ниже выдержками из различных источников.

- Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах:

Stringer bead — Узкий валик.

Валик непрерывного сварного шва без заметного колебания в поперечном сечении. В отличие от волнистого шва.

п. 7.14.9. В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

п. 3.12. Ниточный валик: Одиночный сварной шов, выполняемый без поперечных колебаний и накладываемый на основную трубу или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков).

п. 7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода – не более 3 мм;

п. 13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

ручную дуговую сварку вести почти без поперечных колебаний электрода узкими валиками шириной не более трех диаметров электрода; при диаметре электрода 2,5 мм высота валика должна быть 2,5 - 4 мм, при диаметре электрода 3 мм высота валика - 3 - 5 мм.

- Сварка за один проход предпочтительнее при ширине шва не более 14-16мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины [Лосев В.А., Юхин Н.А. - Иллюстрированное пособие сварщика]

- Валик – Металл сварного шва, наплавленный или переплавленный за один проход [ГОСТ 2601-84 Сварка металлов. термины и определения основных понятий]

- Уширенный валик – валик, полученный при сварке с поперечными колебаниями сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Валик/проход – валик, полученный при сварке без поперечных колебаний сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Узкий валик – валик сварного шва, образованный без заметного поперечного движения [ASME SECIX-2001 QW/QB-492];

- Уширенный валик – для ручного или полуавтоматического процесса, валик сварного шва, сформированный с помощью возвратно-поступательного поперечного движения. Смотрите также осцилляция [ASME SECIX-2001 QW/QB-492]

- Узкий валик; ниточный валик (stringer bead) - Валик, наплавленный без поперечных колебаний прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 - Термины и определения по сварке в соответствии с EN 1792]

- Широкий валик (weave bead) - Валик, наплавленный при поперечном колебании прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 - Термины и определения по сварке в соответствии с EN 1792]

- Если продольное перемещение электрода производить без поперечных колебаний, то ширина валика обычно составляет: b = (0,8 ÷ 1,5) dэл. Такие валики применяют при выполнении первого слоя в разделку многопроходного шва, при сварке тонкого металла, а также при сварке с опиранием на чехольчик толстого покрытия. Нормально сформированный однопроходный шов в большинстве случаев должен иметь ширину b = (2 ÷ 4) dэл. [Думов С.И. - Технология электрической сварки плавлением]

- Узкий валик накладывают при проваре корня шва, сварке тонких листов и других случаях. Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. Обычно при сварке тонкопокрытыми электродами ширина узкого валика колеблется в пределах 0,8 – 1,5 диаметра стержня электрода. При узком, но высоком валике объем наплавленного металла невелик, он застывает быстрее и растворенные в металле невыделившиеся газы делают шов пористым. Поэтому чаще применяют уширенные валики. Лучшее качество сварки получается при ширине валика, равной 2,5 – 3 диаметра электрода. [Глизманенко Д.Л. - Сварка и резка металлов]

В нормативной и технической документации требования к ширине облицовочных и заполняющих валиков сварного соединения даны в очень малом объеме. Таблица ниже взята из Рекомендаций по применению РД 03-615–03.

Выдержки из документов, рекомендующих сварку облицовочного и заполняющего слоя в несколько валиков:

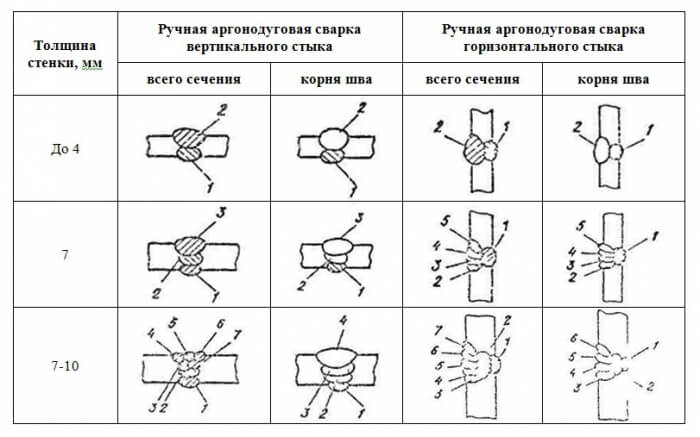

ОСТ 36-57-81 Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2). Ручная аргонодуговая сварка. Типовой технологический процесс. П. 2.4.22 Таблица 4.

Примечания. Заштрихованы валики сварных швов, выполненных аргонодуговым способом.

Цифры обозначают последовательность наложения валиков в слоях сварного шва

Проанализировав информацию из различных источников, я условно выделил три разновидности валиков, применительно к РД сварке:

1) Ниточный / узкий валик – валик, накладываемый без поперечных колебаний электрода или сварочного инструмента.

Чаще всего применяется для заварки корневого слоя, сварки аустенитных сталей, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

2) Уширенный валик – валик шириной до 14 мм (в среднем не более 3-х диаметров электрода).

Чаще всего применяется для сварки угловых швов, горизонтальных швов, толстостенных конструкций, сварки аустенитных сталей.

3) Широкий валик – валик шириной 14-35 мм.

Чаще всего применяется для заполняющих слоев в нижнем и вертикальном положениях (техника сварки слоями повышенной толщины по РТМ-1с).

Необходимо указать, что для других способов сварки и марок сталей размеры этих валиков будут существенно различаться.

В заключение хотелось бы отметить, почему сварка узкими валиками более предпочтительна.

Сварка уширенными и в обоснованных случаях узкими валиками (многослойными многопроходными швами) способствует следующему:

- остаточные сварочные напряжения имеют более низкие значения [Каракозов Э.С. - Справочник молодого электросварщика]

- металл сварного шва имеет более мелкозернистую структуру за счет меньшего объема сварочной ванны [Каракозов Э.С. - Справочник молодого электросварщика]

- облегчается обеспечение более плавного перехода к основному металлу [СТО Газпром 2-2.4-083-2006]

- При слишком широком валике производительность сварки будет меньше [Глизманенко Д.Л. - Сварка и резка металлов]

* Тудвасев в своей книге указывает, что ширину валика брать по диаметру электрода с покрытием. Ниточный валик по ширине равен 1-2 диаметрам электрода с покрытием, среднее значение ширины валика – 1,5-3 диаметра электрода с покрытием.

Такие швы, сваренные узкими валиками, отличаются надлежащим качеством и хорошим внешним видом шва. Это показывает высокую квалификацию сварщика.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Презентация к уроку "Сварка ниточных швов"

Сварочный шов, выполненный без поперечных колебательных движений конца электрода, называется ниточным.

Просмотр содержимого документа

«Презентация к уроку "Сварка ниточных швов"»

ТЕМА УРОКА: ТЕХНИКА СВАРКИ НИТОЧНЫХ ШВОВ.

ЦЕЛЬ УРОКА: ИЗУЧЕНИЕ ТЕХНИКИ СВАРКИ НИТОЧНЫХ ШВОВ.

Актуализация опорных знаний 1.Способы удержания сварочной ванны. 2. Виды подкладок. 3. Виды движения электрода. 4. Требуемая длина дуги.

Сварочный шов, выполненный без поперечных колебательных движений конца электрода, называется ниточным.

Ниточные швы применяются для сварки тонкого металла, при наплавочных работах и подварке подрезов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и др.

Наплавка ниточных швов.

1 движение электродом на себя

2 движение электродом от себя

Наплавка ниточных валиков.

3 способ движение электродом слева направо

4 способ движение электродом справа налево

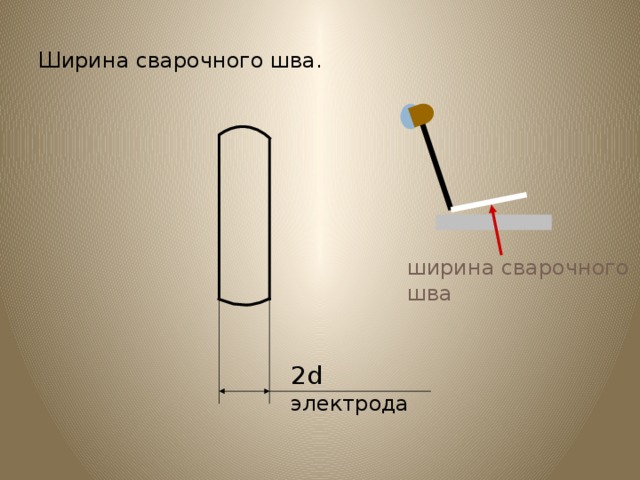

Ширина сварочного шва.

ширина сварочного шва

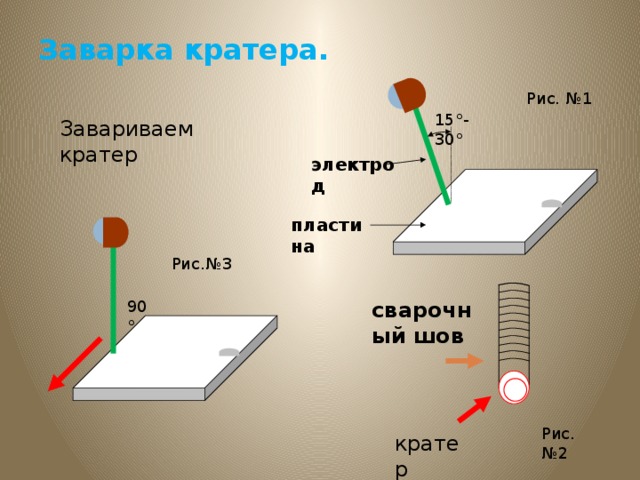

Заварка кратера.

cварочный шов

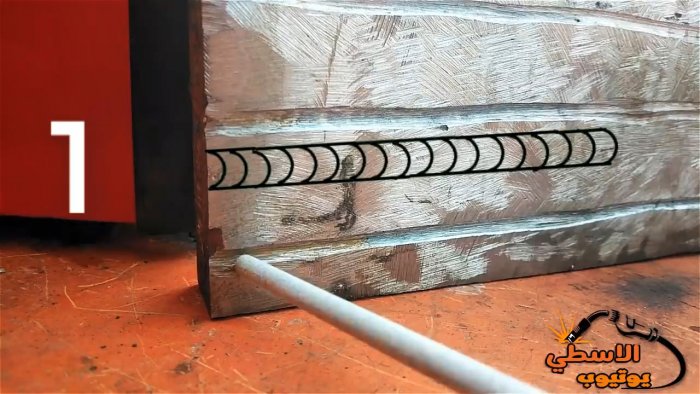

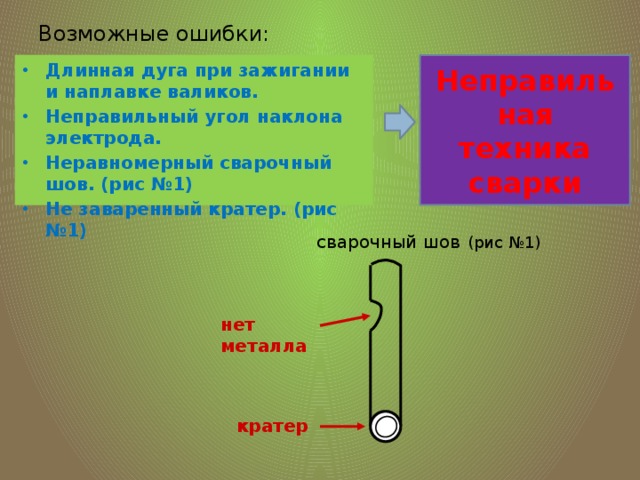

Неправильная техника сварки

- Длинная дуга при зажигании и наплавке валиков.

- Неправильный угол наклона электрода.

- Неравномерный сварочный шов. (рис №1)

- Не заваренный кратер. (рис №1)

сварочный шов (рис №1)

нет металла

Закрепление полученных знаний 1. Применение ниточных швов. 2. Угол наклона электрода. 3. Возможные дефекты. 4. Способы окончания шва. 5. Требуемая ширина шва.

Читайте также: