Назначение сварочного участка на атп

Разработка планировочных решений производственных участков производится в соответствии с технологией работ, требованиями научной организации труда, ОНТП и ВСН.

Однородный характер некоторых работ, выполняемых на производственных участках, например, жестяницких и сварочных, предъявляет к ним одинаковые строительные, противопожарные и санитарно-гигиенические требования. Поэтому для исключения раздробленности здания на мелкие помещения целесообразно совмещение такого рода работ и, следовательно, участков в одном помещении. Кроме того, при небольшой производственной программе, когда площади помещений для выполнения отдельных видов работ составляют менее 10 м 2 , необходимо также совмещать однородные работы.

Укрупнение помещений при изменении программы тех или иных видов работ дает возможность некоторых изменений технологического процесса без существенной реконструкции здания.

В соответствии с ОНТП для выполнения отдельных видов работ ТР с учетом их противопожарной опасности и санитарных требований следует предусматривать отдельные помещения для следующих групп работ или отдельных видов работ, входящих в группу:

а) агрегатных, слесарно-механических, электротехнических и радиоремонтных работ, работ по ремонту инструмента, ремонту и изготовлению технологического оборудования, приспособлений и производственного инвентаря;

б) испытания двигателей;

в) ремонта приборов системы питания карбюраторных и дизельных двигателей;

г) ремонта аккумуляторных батарей;

д) шиномонтажных и вулканизационных работ;

е) таксометровых работ;

ж) кузнечно-рессорных, медницких, сварочных, жестяницких и арматурных работ;

з) деревообрабатывающих и обойных работ; окрасочных работ.

Работы, по ремонту приборов системы питания карбюраторных и дизельных двигателей, допускается производить в одном помещении категории «Д» по взрывопожарной опасности совместно с выполнением работ, указанных в п. а.

Расстановка оборудования на участках должна выполняться с учетом необходимых условий техники безопасности, удобства обслуживания и монтажа оборудования при соблюдении нормативных расстояний между оборудованием, между оборудованием и элементами зданий. Для относительно простого оборудования (разборочные) сборочные стенды, верстаки и т.п., не требующего фундаментов или устанавливаемого на фундаменты, габариты в плане которого мало отличаются от габаритов самого оборудования, а также для оборудования, не требующего сложных сантехнических и энергетических устройств, нормативные расстояния приведены в табл. 4.2. Нормы размещения более сложного технологического оборудования (станочного, кузнечного, деревообрабатывающего и окрасочно-сушильного) с учетом специфики производственных процессов приведены в ОНТП.

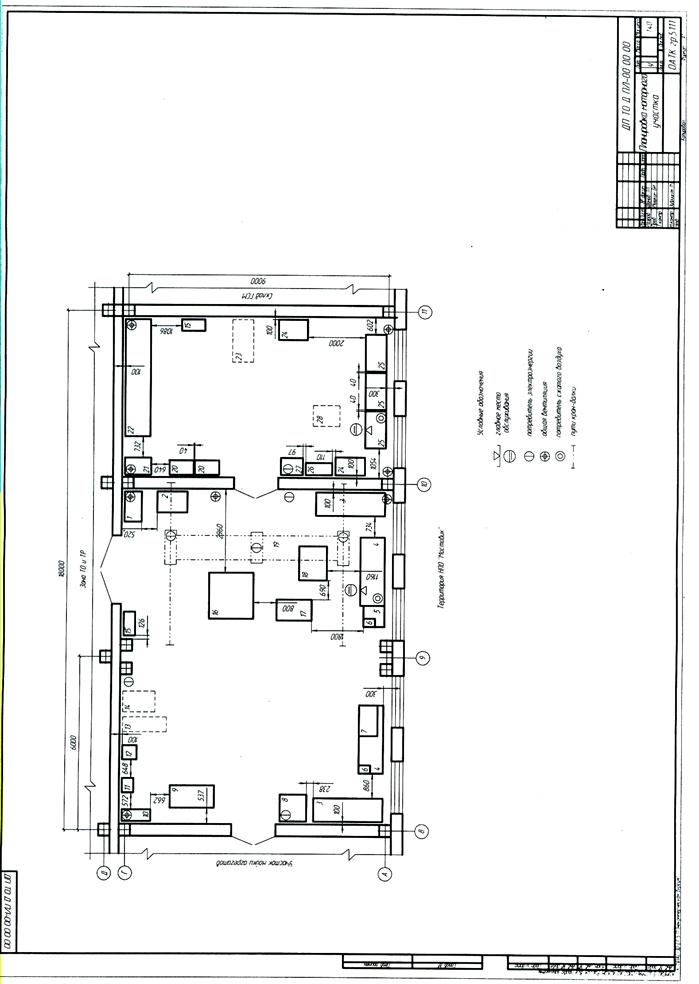

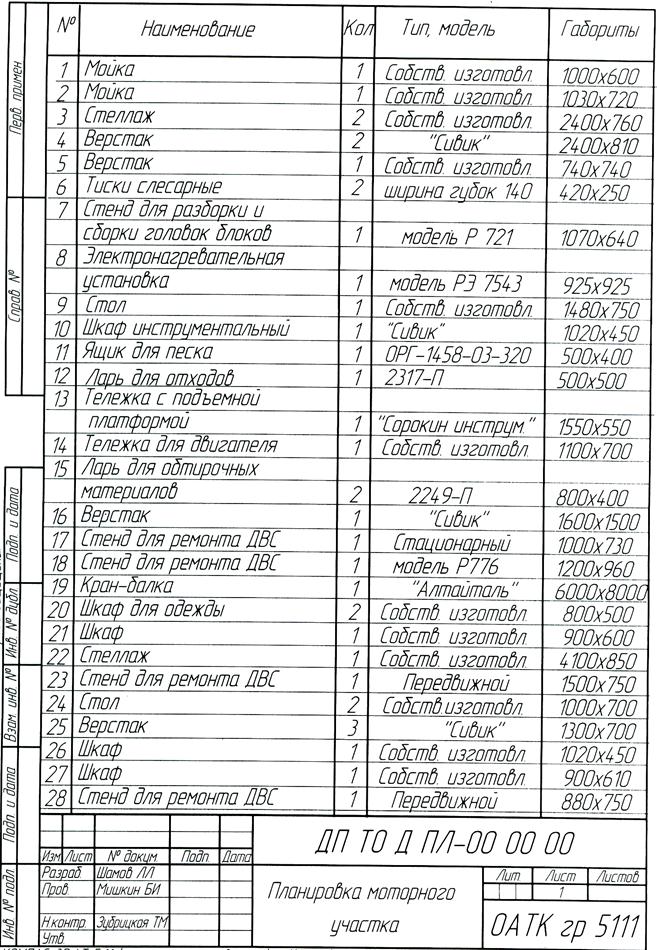

Агрегатный, слесарно-механический, электротехнический и радиоремонтный участки могут размещаться отдельно или в общем помещении. В ряде случаев в составе агрегатного участка выделяется помещение для мойки агрегатов, узлов и деталей. На крупных АТП при организации отдельного участка по ремонту двигателей в нем выделяется отдельное помещение для обкатки и проверки двигателей после ремонта. Данная группа участков может иметь стены или перегородки не на всю высоту помещения и благодаря этому сообщаться между собой и постами ТР с помощью тельферов или кран-балок, что сокращает потребность в подъемно-транспортных средствах.

Участки по ремонту приборов системы питания размещаются отдельно для средних и больших АТП в зависимости от типа системы питания двигателя (рис. 1) или вместе для малых АТП.

Аккумуляторный участок размещается отдельно и включает помещения для ремонта аккумуляторов, их заряда, хранения кислоты и приготовления электролита.

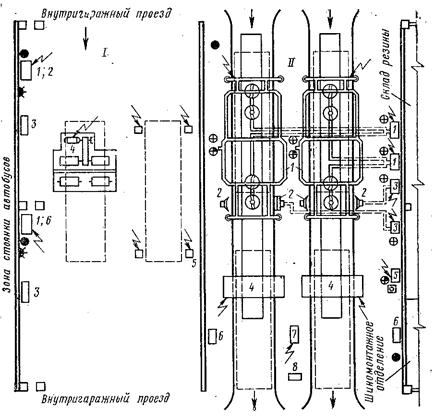

Шиномонтажный и вулканизационный участки могут размещаться в общем или отдельных помещениях.

Кузнечно-рессорный, медницкий, сварочный, жестяницкий и арматурный участки относятся к группе «горячих цехов» и могут размещаться отдельно или в общем блоке помещений, располагаемых в основном производственном корпусе или вспомогательном (специальном) здании. На большинстве предприятий на сварочно-жестяницком участке предусматриваются специализированные посты для выполнения работ непосредственно на автомобиле. Посты сварочных, жестяницких и арматурных работ для автомобилей IV категории (при их количестве не более двух) допускается отделять от помещений постов ТО и ТР перегородкой из негорючих материалов высотой не менее 4 м для обеспечения пропуска подъемно-транспортных средств. Располагать эти участки следует с подветренной стороны здания.

|

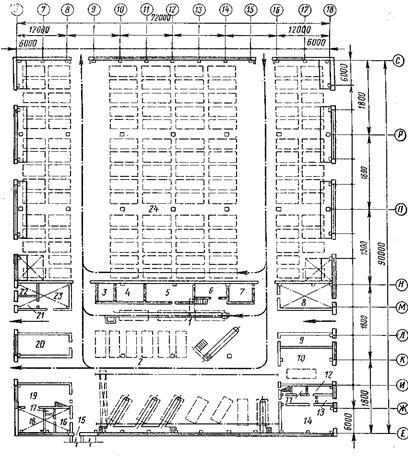

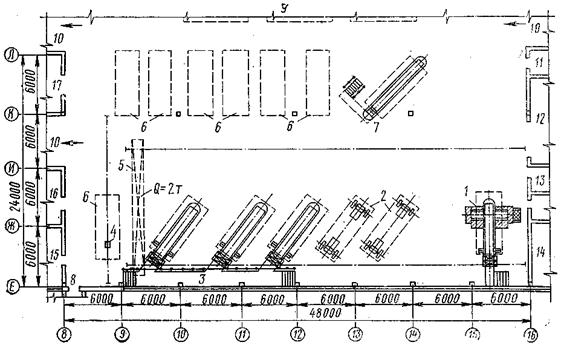

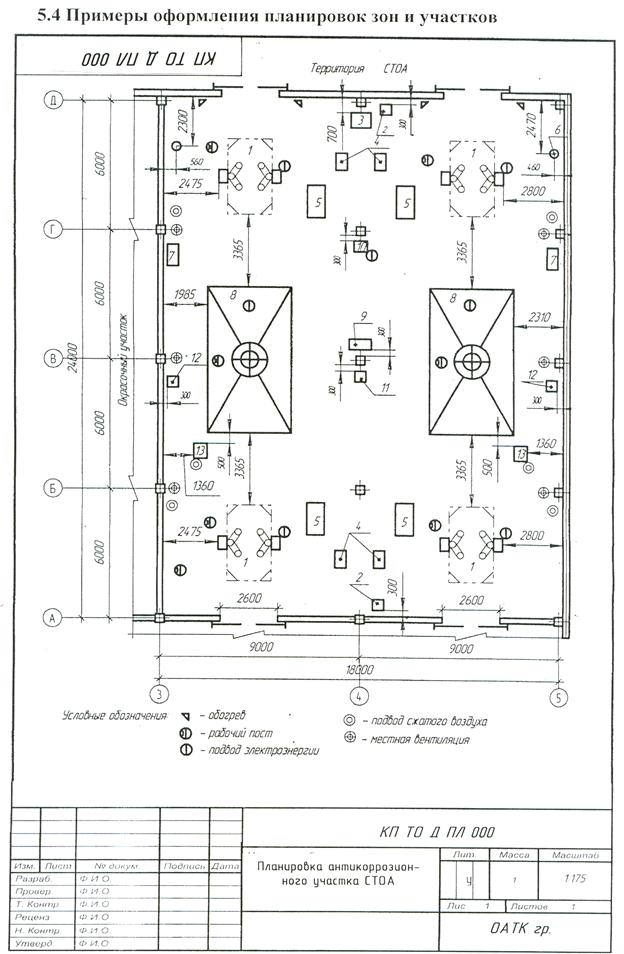

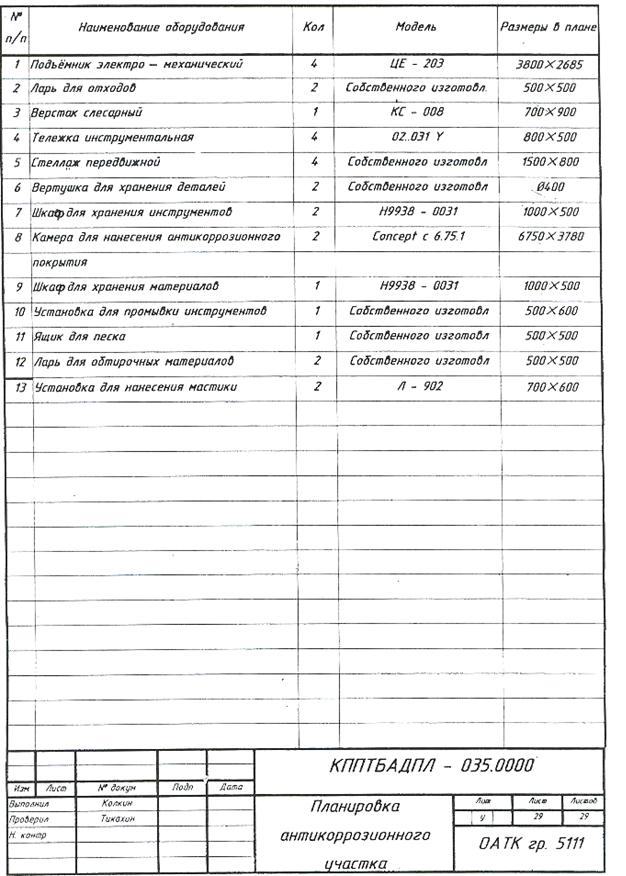

Окрасочный участок размещается визолированном помещениинезависимо от типа подвижного состава и размеров АТП. В составе окрасочного участка следует предусматривать помещения для подготовительных работ, окраски и сушки, кладовой лакокрасочных материалов и краскоприготовительной. Примеры технологической планировки главного производственного корпуса, зон и участков приведены на рис. 1, 2, 3, 4.

|

|

|

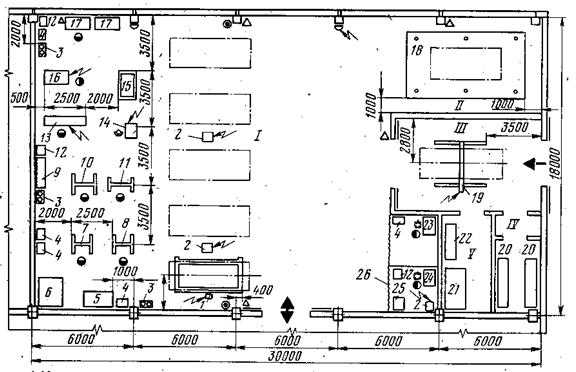

Рис. 4 Сварочно-жестяницкий участок АТП на 800-1000 легковых автомобилей:

I-посты ремонта кузовов; II-пост растяжки кузова; III-пост снятия и постановки топливных баков; IV-кладовая для хранения топливных баков; V-кладовая материалов;

5.5 Оформление штампов чертежа и пояснительной записки

Сварочный участок

Оснащенность зоны жестяно-сварочного участка на автотранспортном предприятии. Сварочное оборудование, виды сварочных работ. Требования к помещениям для электросварочных установок и сварочных постов. Достоинства газовой сварки. Цели вентиляционной системы.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.11.2015 |

| Размер файла | 19,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

федеральное государственное автономное образовательное учреждение высшего образования

«РОССИЙСКИЙ УНИВЕРСИТЕТ ДРУЖБЫ НАРОДОВ»

Кафедра эксплуатации транспортно - технологических машин и комплексов

Студент: Маслов И.Е.

Преподаватель: Доманов В.Н.

1. Сварочный участок

Сварочный участок является одним из “горячих” цехов автотранспортного предприятия, размещается в основном блоке помещений, располагаемых в основном производственном корпусе.

Назначение сварочно-жестяницкого участка АТП является сварка, выпрямление дефектов, вмятин, кузовов и кабин, заварка трещин, пробоев.

Сварочные работы предназначены для ликвидации трещин, разрывов, поломок, а также прикрепление кронштейнов, уголков и тп.

2. Оснащенность зоны жестяно-сварочного участка на автотранспортном предприятии

1. Сварочный аппарат электро-дуговой сварки;

2. Сварочный полуавтомат;

3. Сварочный трансформатор;

4. Газовая сварка;

5. Стенд для правки металла;

6. Ручные либо механические ножницы;

8. Передвижные тележки;

9. Резчик металла пропаном;

10. Набор общих инструментов для работ с металлом.

Полы на сварочном посту делаются из бетона, кирпича или цемента. А вход в кабину закрывается специальной ширмой из брезента.

В АТО применяют электродуговую, точечную и газовую сварку.

В настоящее время различают более 150 видов и способов сварочных процессов. Существуют различные классификации этих процессов.

Так ГОСТ 19521-74 предусматривает классификацию сварки металлов по основным группам признаков: физическим, техническим и технологическим.

Основным физическим признаком сварки является форма и вид энергии, используемой для получения сварного соединения. Форма энергии определяет класс сварки, а её вид -- вид сварки. Имеются три класса сварки:

1. Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии -- газовая, дуговая, электронно-лучевая, лазерная и др.

2. Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления -- контактная, диффузионную, газо- и дугопрессовую, кузнечную и др.

3. Механический класс: виды сварки, осуществляемые с использованием механической энергии -- холодная, трением, ультразвуковую, взрывом и др.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса, степень его механизации.

Классификация по технологическим признакам устанавливается для каждого вида сварки отдельно (по виду электрода, роду сварочного тока и т. д.).

Сварочное оборудование также определяется от вида сварки, используемой мастером. Видов их и производителей огромное количество, также имеющие и большой диапазон в цене: как труднодоступные, так и менее.

При изготовлении материала для заделки сквозных пробоин применяют механические и ручные ножницы для резки листового металла.

На сварочно-жестяницком участке целесообразно применить индивидуальный метод организации труда. При этом методе отсутствует жёсткая связь между рабочими. Работа требует индивидуального мастерства, точности, а также присутствует индивидуальная ответственность. В этом случае исполнитель не включается в состав бригады, а подчиняется непосредственно мастеру. Целесообразно, чтобы руководили участком 2 человека, которые имеют расширенный по специальности и высокой квалификации набор знаний, имеют необходимое оборудование.

сварочный газовый вентиляционный автотранспортный

3. Требования к помещениям для электросварочных установок и сварочных постов

Материал взят из источника «Правила устройства электроустановок (ПУЭ)»:

7.6.33. Помещения и здания сборочно-сварочных цехов и участков с размещенными в них электросварочными установками и сварочными постами, а также вентиляционные устройства должны отвечать требованиям действующих нормативных документов.

7.6.34. Для электросварочных установок и сварочных постов, предназначенных для постоянных электросварочных работ в зданиях вне сварочно-сборочных цехов и участков, должны быть предусмотрены специальные вентилируемые помещения, выгороженные противопожарными перегородками 1-го типа, если они расположены смежно с помещениями категорий А, Б и В по взрывопожарной опасности, и 2-го типа в остальных случаях. Площадь и объем таких помещений и системы их вентиляции должны соответствовать требованиям действующих санитарных правил и СНиП с учетом габаритов сварочного оборудования и свариваемых изделий.

7.6.35. Сварочные посты допускается располагать во взрыво- и пожароопасных зонах только в период производства временных электросварочных работ, выполняемых с соблюдением требований, изложенных в типовой инструкции по организации безопасного ведения огневых работ на взрыво- и взрывопожароопасных объектах, утвержденной Госгортехнадзором России.

7.6.36. В помещениях для электросварочных установок должны быть предусмотрены проходы не менее 0,8 м, обеспечивающие удобство и безопасность производства сварочных работ и доставки изделий к месту сварки и обратно.

7.6.37. Площадь отдельного помещения для электросварочных установок должна быть не менее 10 м2, причем площадь, свободная от оборудования и материалов, должна составлять не менее 3 м2 на каждый сварочный пост.

7.6.38. Сварочные посты для систематического выполнения ручной дуговой сварки или сварки в среде защитных газов изделий малых и средних габаритов непосредственно в производственных цехах в непожароопасных и невзрывоопасных зонах должны быть размещены в специальных кабинах со стенками из несгораемого материала. Глубина кабины должна быть не менее двойной длины, а ширина - не менее полуторной длины свариваемых изделий, однако площадь кабины должна быть не менее 2х1,5 м. При установке источника сварочного тока в кабине ее размеры должны быть соответственно увеличены. Высота стенок кабины должна быть не менее 2 м, зазор между стенками и полом - 50 мм, а при сварке в среде защитных газов - 300 мм. В случае движения над кабиной мостового крана, ее верх должен быть закрыт сеткой с ячейками не более 50х50 мм.

7.6.39. Выполнение работ на сварочных постах при несистематической ручной дуговой сварке, сварке под флюсом и электрошлаковой сварке допускается непосредственно в пожароопасных помещениях при условии ограждения места работы щитами или занавесами из негорючих материалов высотой не менее 1,8 м.

7.6.40. Электросварочные установки при систематической сварке на них изделий массой более 20 кг должны быть оборудованы соответствующими подъемно-транспортными устройствами для облегчения установки и транспортировки свариваемых изделий.

7.6.41. Естественное и искусственное освещение электросварочных установок сборочно-сварочных цехов, участков, мастерских, отдельных сварочных постов (сварочных кабин) и мест сварки должно удовлетворять требованиям СНиП 23-05-95 "Естественное и искусственное освещение. Нормы проектирования".

7.6.42. При ручной сварке толстообмазанными электродами, электрошлаковой сварке, сварке под флюсом и автоматической сварке открытой дугой должен быть предусмотрен отсос газов непосредственно из зоны сварки.

7.6.43. На сварочных постах при сварке открытой дугой и под флюсом внутри резервуаров, закрытых полостей и конструкций должно обеспечиваться вентилирование в соответствии с характером выполняемых работ. При невозможности необходимого вентилирования следует предусматривать принудительную подачу чистого воздуха под маску сварщика в количестве 6-8 м3/ч.

7.6.44. Над переносными и передвижными электросварочными установками, находящимися на открытом воздухе, должны быть сооружены навесы из несгораемых материалов для защиты рабочего места сварщика и электросварочного оборудования от атмосферных осадков. Навесы допускается не сооружать, если электрооборудование электросварочной установки имеет оболочки со степенью защиты, соответствующей условиям работы в наружных установках, и во время дождя и снегопада электросварочные работы будут прекращаться.

К сварочным постам такого типа предъявляется ряд требований:

· Хорошее освещение: желательно комбинировать дневное и искусственное.

· Площадь такой кабины не должна быть меньше трех квадратных метров, а высота стен должна превышать два метра.

· Стол для проведения работ сидя должен быть высотой 50-60 сантиметров, а для работы стоя - примерно 90 сантиметров.

· Крышка у стола должна быть площадью в один квадратный метр. Ее делают из стали (толщина 1,5-2 сантиметра) или чугуна (2,5 сантиметра).

· К столу обязательно прикрепляется токопроводящий кабель от источника питания.

· В кабине обязательно должны быть карманы (или специальные ящики из негорючих материалов), предназначенные для электродов, инструментов, документации, отходов.

· Обязательно производить заземление всего оборудования.

· Пол, под ногами сварщика, должен быть устлан резиновым ковриком.

Кроме того, для удобства сварщика в кабине может быть установлено кресло из металла с диэлектрическим сиденьем (при сидячих работах, это обязательное условие).

Снижение производственного травматизма во многом зависит от того, в каком состоянии будет находиться оборудование и приспособления, используемые ремонтными рабочими при ремонте кузовов, рам и кабин автомобилей на сварочно-жестяницком участке.

-оборудование и приспособления должны быть чистыми и исправными;

-передвижные тележки должны иметь исправные опорные колеса;

-стационарное оборудование необходимо устанавливать на фундамент и надёжно крепить;

-электрооборудование не должно иметь повреждений изоляции.

1.Запрещается пользоваться неисправными приспособлениями и инструментом;

2. Для переноски инструментов, если это требуется по условиям работы, рабочему должна выдаваться сумка или легкий переносной ящик, или специальная передвижная тележка;

3. Перед началом работы следует проверить все инструменты, неисправные заменить.

Оборудование и приспособления должны быть чистыми и исправными. При неисправном оборудовании вывешивается табличка, запрещающая работать на данном оборудовании.

Все инструменты перед началом работы должны быть осмотрены мастером и в случае неисправности отданы в инструментальную для замены.

4. Достоинства и недостатки сварки

Положительные характеристики газовой сварки:

· Легко транспортировать оборудование для металлообработки;

· Не повреждает металл и окружающие предметы;

· Можно не только соединять детали, но и разделять их;

· Не нужны электрические сети.

Недостатки этого вида:

· Очень большая площадь разогрева предметов при очень высокой температуре;

· На одно соединение уходит достаточно много времени;

· Высокий уровень опасности, специалист должен иметь высокую квалификацию и опыт работы.

5. Вентиляция сварочного помещения

Цели вентиляционной системы:

· Минимизация количества вредных веществ, выделяемых во время работы с металлами, посредством применения местных отсосов;

· Подача воздуха в помещения цеха для нормализации его жизненно-важного состава;

· Удаление вредных веществ из цеха посредством общеобменной вентиляции.

Проектирование системы обработки воздуха внутри цеха сварочного производства должно в обязательном порядке выполняться в соответствии со всеми нормативными документами и требованиями, так как при таких работах требуется особое отношение к здоровью трудящихся. Однако не только для персонала производится вентиляция цеха для сварочного производства, но и для сведения до минимальной отметки всех выкидываемых в атмосферу вредных веществ.

Степень сложности работ зависит от габаритов соединяемых изделий. Вследствие этого стоит ознакомиться с обустройством цеха для подобных работ системой воздухообмена внутри помещения со стационарными постами, а также внутри помещений, предназначенных для работ с крупногабаритными изделиями.

Система воздухообмена , которую должен иметь участок цеха для производства металлических соединений, зависит по большей части от сложности выполняемых работ, производимых внутри цеха, мощности работ. В таком случае, если внутри помещения производятся детали незначительных размеров и в малом количестве, то в подобных рабочих зонах оснащаются местной вентиляцией с отсосом в виде зонта.

Местная система удаления «грязного» скопления будет работать над удалением большего количества загрязняющих веществ, в то время как на воздухообменную систему будет возлагаться удаление производимых во время сварки веществ, которые непосильны для местной вентиляции.

6. Правила пожарной безопасности

1. В производственных помещениях запрещается:

- курить в местах, не предусмотренных для этой цели;

- производить работы с применением открытого огня в не предусмотренных для этой цели местах;

- пользоваться открытым источником огня для освещения при проведении ремонтных работ;

- использовать для дополнительного обогрева помещения электронагревательные приборы, с открытыми нагревательными элементами;

- поручать ремонт агрегатов лицам не имеющей соответствующей квалификации;

- запрещается мыть агрегаты и детали легковоспламеняющимися жидкостями.

2. В помещениях на открытых местах должна быть вывешена инструкция о мерах пожарной безопасности, план эвакуации и табель боевого расчёта ДПД.

3. В местах, где возможно появление статического электричества, должны быть предусмотрены заземляющие устройства.

4. Спецодежда должна быть изготовлена из ткани стойкой к высокой температуре и огню. Спецодежда работающего должна подвергаться своевременной стирке, меняться в установленные сроки.

Весь пожарный инвентарь и оборудование следует постоянно содержать в исправном состоянии, размещать на видных местах и обеспечивать к ним безприпятственный доступ.

Необходимо иметь по одному огнетушителю на каждые 50 кв.м. площади, не менее двух на каждое отдельное помещение, кроме того, следует устанавливать ящики с сухим просеянным песком из расчёта 0,5 м на 100 кв.м. площади. Эти ящики окрашивают в красный цвет и снабжают лопатой или совком.

Для данного участка целесообразно применить 4 огнетушителя: 2 пенных и 2 порошковых.

Устанавливают щиты с противопожарным инвентарём: лопатой, ломом, пожарным топором, ключом от водопроводного крана, у щитков устанавливают бачки с водой и ящики с песком. Огнетушители необходимо размещать на высоте не более 1,5м. от уровня пола, до нижнего торца огнетушителя и на расстоянии не менее 1,2м. от края двери при её открытии. Широкое применение в борьбе с огнём находят огнегасительные пены и порошки. Пену дают пенные огнетушители ОП-3; ОП-4; ОП-5.длина струи пены огнетушителя 6 -7 м., время действия 70 сек.

Размещено на Allbest.ur

Подобные документы

Требования к производственным условиям и технологическому процессу выполнения сварочных работ. Требования к прихваткам. Сборочная оснастка, приспособления при сборке секции. Выбор сварочного оборудования. Режимы сварочных работ, контроль их качества.

реферат [71,6 K], добавлен 06.04.2013

Описание приточной вентиляционной камеры серии 5.904–75.94. Устройство оборудования вентиляционных камер. Требования техники безопасности при проведении сварочных работ на монтаже санитарно-технических систем оборудования. Средства защиты от ожогов.

контрольная работа [415,0 K], добавлен 12.09.2012

Механизация и автоматизация самих сварочных процессов. Подготовка конструкции к сварке. Выбор сварочных материалов и сварочного оборудования. Определение режимов сварки и расхода сварочных материалов. Дефекты сварных швов и методы контроля качества.

курсовая работа [1,4 M], добавлен 07.08.2015

История сварки и характеристика сварочного производства, рабочее место сварщика. Назначение конструкции и описание сварочных швов. Расчет расхода, виды материалов и заготовительные операции. Техника безопасности при сварочных работах и охрана труда.

дипломная работа [38,1 K], добавлен 13.09.2009

Основные разновидности электродуговой, ручной дуговой сварки и сварки неплавящимся электродом. Использование траверс при подъеме грузов. Описание материалов сварной конструкции. Сведения о металлических (присадочных) материалах. Этапы сварочных работ.

Проектирование сварочного цеха

Технологический расчет автотранспортного предприятия. Расчет площади зоны хранения автомобилей. Назначение сварочного участка, производственная программа. Расчет потребности зоны в электроэнергии, воде, сжатом воздухе. Планировка производственного здания.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 13.05.2015 |

| Размер файла | 269,3 K |

Реферат

Дипломный проект состоит из графической части, включающей 11 листов формата А1 и расчетно-пояснительной записки объемом 76 листов машинописного текста, 38 таблиц, 5 иллюстраций, использованы 14 библиографических источников.

Наиболее часто встречающимися терминами в дипломном проекте являются термины:

автотранспортное предприятие, реконструкция, трудоемкость, техническое обслуживание, диагностирование, ремонт, технологическое оборудование, производственная зона, сварочный участок. В дипломном проекте, предлагается частичная реконструкция ООО «Дедал» г. Рубцовск с разработкой сварочного участка.

Все методы расчета произведены с использование библиографических источников.

В результате предлагаемой реконструкции планируется увеличение производительности ремонтных рабочих, улучшение условий труда работающих на предприятии, снижений трудоемкости технического обслуживания и ремонта подвижного состава.

Содержание

Введение

1. Технико-экономический анализ работы предприятия

1.1 Общая характеристика предприятия

1.2 Анализ технико-экономических показателей работы предприятия

2. Технологический расчет автотранспортного предприятия

2.1 Обоснование и выбор значений исходных данных для проектирования

2.2 Расчет производственной программы по техническому обслуживанию и ремонту

2.3 Расчет годовых объемов работ по ТО и ТР

2.4 Расчет численности производственных рабочих

2.5 Расчет производственных подразделений

2.6 Расчет площадей зон ТО, ТР, диагностирования, производственных участков и складских помещений

2.7 Расчет площади зоны хранения автомобилей

3. Технологическая часть технического проекта производственной зоны

3.1 Назначение сварочного участка, производственная программа

3.2 Расчет численности производственных рабочих

3.3 Разработка технологического процесса сварочного участка

3.4 Расчет и подбор оборудования

3.5 Расчет площади сварочного участка

3.6 Расчет потребности зоны в электроэнергии, воде, сжатом воздухе

4. Экономическая часть

4.1 Расчет единовременных затрат на реконструкцию предприятия

4.2 Расчет изменения текущих эксплутационных расходов после реорганизации предприятия

4.3 Расчет экономического эффекта и других показателей экономической эффективности реконструкции предприятия

5. Организация и управление производством

6. Строительная часть

6.1 Генеральный план и коммуникационные сети предприятия

6.2 Размещение новых объектов на территории предприятия

6.3 Планировка производственного здания предприятия

6.4 Характеристика конструктивных элементов основного производственного здания предприятия

6.5 Общие требования и нормативы

6.6 Вывод

7. Конструкторская часть

7.1 Назначение разрабатываемой конструкции приспособления

7.2 Расчет болта при креплении тисок к столу

7.3 Расчет прочности шплинта

7.4 Расчет кронштейна и сварного соединения

7.5 Расчет пальца крепления механического привода

7.6 Расчет экономической эффективности от внедрения разрабатываемой конструкции стенда

8. Охрана труда и окружающей среды

8.1 Микроклимат участка

8.2 Производственное освещение

8.3 Шум и вибрация на участке

8.4 Электробезопасность

8.5 Пожарная безопасность

8.6 Опасные и вредные производственные факторы на участке

8.7 Требования безопасности при проведении работ

9. Экология на предприятии

10. Научно-исследовательская часть

10.1 Исходные данные для расчета

10.2 Расчет числовых характеристик выборки

10.3 Расчет теоретических кривых

10.4 Расчет критерия согласия Пирсона

Заключение

Список использованных источников

Осуществление стоящих перед ООО «Дедал» задач зависит как от совершенствования организации автомобильных перевозок, так и в значительной мере от совершенствования технического обслуживания и ремонта подвижного состава.

В связи с использованием устаревшего парка автомобилей и выполнением некачественного и недостаточного технического обслуживания и ремонта связанного с плохой производственно технической базой, задачи стоящие перед предприятием требуют значительных затрат и выполнятся не на должном уровне.

В связи с этим руководство ООО «Дедал» предложило провести реконструкцию предприятия с разработкой сварочного участка.

В дипломном проекте предлагается провести:

- технологический расчет предприятия;

- технологический расчет производственной зоны;

- расчет экономической эффективности;

- перепланировку производственного корпуса предприятия и сварочного участка;

- расчет интервала выхода из строя подвески автомобиля МАЗ-5549;

- осветить вопросы охраны труда, экологии (безопасности при проведении работ на сварочном участке, производственного травматизма, производственного освещения).

ООО «Дедал» располагается в северной части города Рубцовска. ООО «Дедал» по характеру деятельности является строительным предприятием. Назначение предприятия - осуществление строительно-монтажных работ, как на территории города, так и за его пределами. Грузоперевозки являются вспомогательным видом деятельности предприятия.

В таблице 1 приведена численность работающих на предприятии.

Таблица 1 - Численность работающих на предприятии

Ремонтные и вспомогательные рабочие

На рисунке 1 приведена структура ООО «Дедал»

Главный инженер Заместитель директора

Технический отдел Отдел снабжения Отдел эксплуатации

Планово- Отдел кадров

Рисунок 1 - Структура ООО «Дедал»

Режим работы предприятия:

1. Ремонтные рабочие зоны ТР и цеховые рабочие работают в одну смену по 8 часов.

2. ИТР в основном работают 5 дней в неделю.

3. Работники охраны предприятия работают по 24 часа через двое суток.

4. Водители работают в одну смену по 8 часов.

Режим работы предприятия с 8.00 до 17.00. С 12.30 до 13.30 предусмотрен обеденный перерыв. Количество рабочих дней в году 251.

Источником электроснабжения предприятия является трансформаторная подстанция, расположенная на территории предприятия. Водоснабжение осуществляется от городской водопроводной сети, слив воды предусмотрен в канализацию.

В таблице 2 показан состав автопарка предприятия, а также приведены данные по пробегу автомобилей с начала эксплуатации и года выпуска.

Таблица 2 - Состав парка автомобилей предприятия

В таблице 3 приведено списочное количество автомобилей в целом по предприятию.

Таблица 3 - Списочное количество автомобилей

Тип подвижного состава

Режим работы состава на линии показан в таблице 4.

Таблица 4 - Режим работы подвижного состава на линии

Количество дней работы в году

Среднее время пребывания в наряде, ч

Время выпуска на линию

На рисунке 2 показана схема производственного процесса АТП. Сплошными линиями обозначен основной путь следования автомобилей через соответствующие производственные участки с момента прибытия до выпуска их на линию. Поскольку прибытие грузовых автомобилей происходит с большим интервалом времени, то зона ежедневного обслуживания рассчитывается на одну смену, после приема автомобили отправляется в зону хранения. Затем автомобили из зоны хранения поступают в соответствии с графиком на посты обслуживания или ремонта.

------ Основной путь следования автомобилей

--------- Запасной путь следования автомобилей

Рисунок 2 - Схема производственного процесса АТП

автотранспортный сварочный производственный хранение

Организация производит ТО и ремонт подвижного состава:

1) годовая производственная программа по Т0-1 равна 109 технических воздействий, по Т0-2 38 технических воздействий;

2) порядок постановки автомобилей на посты Т0-1 начинается с того, когда механик контрольно-технического пункта предупреждает водителей, чьи автомобили запланированы на Т0-1, перед выездом их на линию о предстоящем Т0-1.

3) по возращении в парк механик контрольно-технического пункта контролирует готовность автомобиля к производству работ, и автомобиль устанавливается в зону Т0-1;

4) порядок постановки автомобиля в зону ТР происходит при возникновении неисправности. Механик вместе с водителем оформляют листок учета ТО и ремонта. Затем автомобиль перегоняют в зону текущего ремонта. Листок учета ТО и ремонта передается водителем главному механику. Главный механик после анализа информации организует подготовку для производства ремонта или направляет автомобиль в зону диагностирования, а затем планирует выполнение ремонта;

5) для того, чтобы автомобиль поступил в зону Т0-2, механик вместе с водителем после осмотра автомобиля заносят в листок учета ТО и ремонта внешние проявления неисправности. Листок остается у водителя, который до Т0-2 ставит свой автомобиль в зону диагностирования. При диагностировании в листок учета заносят выявленные скрытые неисправности. Здесь же проверяют и по возможности устраняют неисправности заявленные водителем вместе с механиком. Заполненные диагностические карты и листы учета ТО и ремонта передаются главному механику. После изучения полученной информации главный механик направляет автомобиль в зону Т0-2. Если записанный объем текущего ремонта не влияет на безопасность движения и экономичность, а также не превышает 20% трудоемкости Т0-2 или автомобиль направляется в зону текущего ремонта, а затем в зону Т0-2;

6) в АТП работает одна бригада по техническому обслуживанию и ремонту автомобилей состоящая из трёх человек.

7) выполнение технического обслуживания в АТП осуществляется комплексными бригадами. Выполнение текущего ремонта производится комплексными бригадами с привлечением водителей автомобилей. Работы по Т0-2, комплексному ремонту автомобилей выполняются в дневную смену. Текущий ремонт автомобилей выполняется в дневную смену.

В таблице 5 приведены показатели производственно-технической базы АТП: общая стоимость зданий и сооружений, технологического оборудования, производственная и складская площадь наг один списочный автомобиль и другие показатели.

Организация работ сварочно-жестяночного отделения АТП.

Сварочные работы являются неотъемлемой частью жестяницко-рихтовочных работ. Почти все ремонтные операции требуют применения сварки в том или ином объеме. На СТО в рихтовочном цехе применяют газовую и точечную сварку, а в сварочном цехе также применяют электродуговую сварку. Сварку при ремонте применяют при удалении поврежденного участка, правочных работах, установке частей или новых участков кузова и дополнительных деталей, а также заварке трещин, разрывов и пробоин с наложением или без наложения заплат, вставок в зависимости от площади и состоянии поврежденной поверхности кузова. В кузовном сварочном, жестяницком участках работают 3 человека.

При проектировании инструментальных цехов их в большинстве Случаев размещают в одноэтажных зданиях. В них размещают участки (отделения) слесарно-сборочный, механической обработки, заготовительный, термический, кузнечный, сварочный, отделение испытания штампов и пресс-форм, склады, кладовые и т, д. в зависимости от масштабов производства. Оборудование, как правило, размещают по группам одноименных станков токарных, фрезерных, шлифовальных и т. д. Некоторые станки, требующие особых условий, выделяют в изолированные помещения. Так, создают участок координатно-расточных станков, точных шлифовальных (профилешлифовальных) станков.

Кузовные работы состоят из жестяницких, столярных, арматурных, обойных и малярных работ, т. е. работ, связанных технологически между собой.

Жестяницкие работы заключаются в ремонте крыльев (устранение вмятин, трещин, разрывов), подножек, брызговиков, капотов, облицовки радиатора, дверей и других частей кузова, а также в частичном изготовлении несложных деталей кузова. Помятые места обшивки и оперения кузова обычно исправляют вручную при помощи специальных инструментов: металлических и деревянных молотков, различных оправок и приспособлений.

Для правки обшивки и оперения кузова и устранения перекосов используют переносный ручной гидравлический пресс с набором приспособлений, стяжек и растяжек.

Сквозные пробоины, трещины и разрывы крыльев или обшивки кузова устраняют газовой сваркой.

Рабочее место жестянщика оборудуют слесарным верстаком с укрепленным на нем шпераком (железной консольной балкой). К столярным и арматурным работам относят: изготовление деревянных частей кабины грузового автомобиля, пола и бортов грузовой платформы; сборка и разборка платформы; ремонт и установка замков, петель, стеклоподъемников, кронштейнов, оковки, запорных крюков. К этой же группе работ обычно относят вставку стекол.

Мелкие дефекты кузова устраняют, не снимая его с рамы автомобиля. При более сложных кузовных работах кузов снимают, разбирают и заменяют детали. В крупных автохозяйствах применяют универсальные деревообделочные станки, на которых можно выполнять фуговочные, строгальные и фрезерные работы, а также пиление. Для поперечного пиления, выпиливания криволинейных заготовок, а также для продольного пиления небольших заготовок используют ленточную пилу.

Обойные работы заключаются в ремонте и изготовлении подушек спинок и сидений и внутренней обивке кузовов, а также изготовлении зимних чехлов на радиаторы и капоты двигателей. Обойный материал при ремонте раскраивают по шаблонам и сшивают на швейной машине.

Малярные работы заключаются в подкраске или полной окраске грузовых платформ и кабин, кузовов легковых автомобилей и автобусов. К этим работам относятся также подкраска номерных знаков, окраска и выполнение надписей на маршрутных досках автобусов и надписей на бортах кузова.

Снаружи автомобили и автобусы окрашивают нитрокрасками или эмалями — глифталевыми, пентафталевыми и синтетическими.

При местной подкраске кузова старый слой краски, ржавчину и другие загрязнения удаляют скребками, смывочными растворами (АФТ-1, С Д ) и наждачной шкуркой № 2. Для обезжиривания поверхность протирают ветошью, смоченной в уайт-спирите, с последующей протиркой насухо чистой марлей или ветошыо. Труднодоступные места обдувают сжатым воздухом.

Помещение малярного цеха должно быть разделено на два отделения: одно из них — для подготовительных работ, другое — для окраски пульверизационным способом. Примерная расстановка оборудования в малярном цехе показана на рисунке:

В отношении мероприятий по технике безопасности в помещении малярного цеха основное внимание должно быть уделено вытяжной вентиляции. Воздух, удаляемый из камер пульверизационной окраски, перед выбросом в атмосферу должен очищаться гидравлическими фильтрами. Свежий воздух должен поступать сверху, а вытяжные решетки должны располагаться в полу помещения. Давление сжатого воздуха при пневматическом распыливании краски не должно превышать 4 кГ/см2. Хранить лакокрасочные материалы следует в отдельном помещении в закрытых металлических шкафах.

Читайте также: