Напряжение на дуге при ручной дуговой сварке составляет примерно

Грамотный выбор параметров режима ручной дуговой сварки – залог качественного и надежного соединения. Параметры, определяющие характер и устойчивость протекания сварочного процесса, делятся на основные и дополнительные. Рассмотрим факторы, влияющие на качество шва.

Диаметр электрода и толщина металла

Величина сварочного тока и диаметра электрода – основные параметры, определяющие стабильность протекания сварочного процесса и качества полученного соединения. Оптимальное значение зависит вида металла, технологии соединения, а также подготовки поверхности. Например, при сварке деталей с предварительной разделкой кромок, для выполнения корневого шва рекомендуется использовать электрод диаметром 2 или 3 мм. Последующие слои накладывают с помощью стержней диаметр которых зависит от условий выполнения работ.

При отсутствии кромок можно использовать простую таблицу:

Толщина кромок, мм

Диаметр электрода, мм

Как выбирают значение сварочного тока

В первую очередь необходимо выбрать род и полярность тока, которые устанавливают исходя из химического состава металла и его толщины, а также типа покрытия электродов. В таблице показана зависимость сварочного тока от диаметра электродов:

Минимальный ток, А

Максимальный ток, А

Данные актуальны для сварки в нижнем пространственном положении. При выполнении вертикальных швов силу тока необходимо снизить на 15 %, потолочных – на 25 %. Для угловых соединений рабочие параметры могут быть выше, ввиду низкого риска сквозного проплавления шва.

Максимальное значение силы тока зависит от производителя присадочных материалов – значение необходимо уточнять в сопроводительной документации (паспорте).

Напряжение дуги

Зависимость между напряжением сварочной дуги и ее длиной имеет прямой характер. Напряжение дуги при ручной сварки варьируется в пределах 15-30 В, однако в момент замены электрода значение способно вырасти до 70 В. С ростом дуги ширина шва увеличивается, а глубина провара уменьшается.

Оптимальной считается дуга, длина которой равна диаметру электрода. Величина допустимых отклонений не превышает 0,5 мм. В процессе выполнения шва величина дуги не должна меняться.

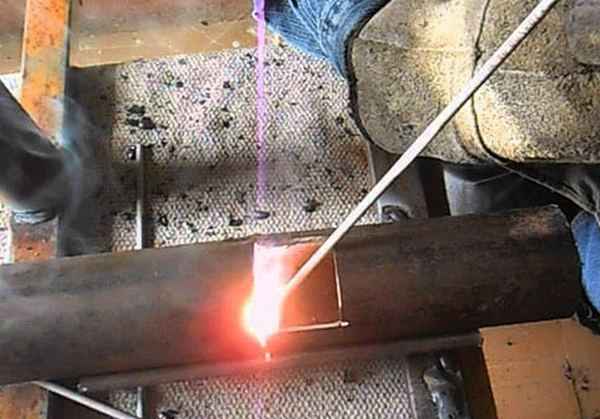

Возбуждение сварочной дуги осуществляется двумя способами – чирканьем или касанием.

Род и полярность тока

Важный параметр, который необходимо учитывать при расчете режима ручной дуговой сварки. Классический способ – работа постоянным током обратной полярности. Сварку переменным током используют преимущественно в строительной отрасли, при монтаже металлоконструкций из толстолистовой конструкционной стали.

При равных рабочих параметрах, глубина провара постоянным током прямой полярности на 50 % меньше, по сравнению с классическим способом.

Тип и марка электродов

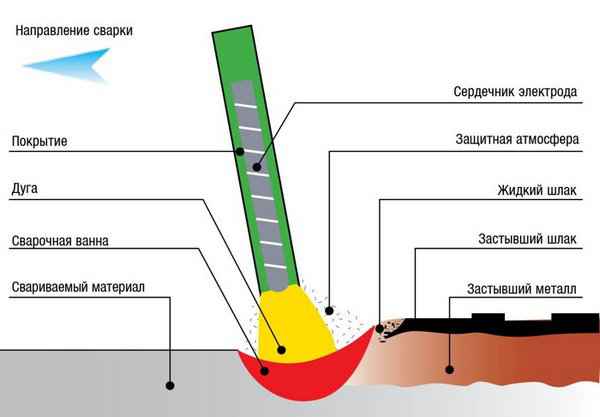

Электрод для ручной дуговой сварки представляет собой стержень из токопроводящего материала, покрытого специальной флюсовой обмазкой. В процессе выполнения работ электрод плавится, заполняя пространство между соединяемыми деталями. Назначение покрытия электрода – стабилизация сварочной дуги и защиты зоны расплава от негативного воздействия кислорода, который входит в состав атмосферного воздуха. Эксплуатационные характеристики соединения во многом зависят от типа покрытия. Современные производители сварочных материалов предлагают потребителям электроды со следующими типами покрытия:

- Основное – характеризуется хорошей химической чистотой и механическими характеристиками шва. Электроды предназначены для сварки металлоконструкций, подверженных динамическим и равнопеременным нагрузкам.

- Рутиловое – отличается стабильностью дуги и простым формированием шва, независимо от рода тока. За счет высокой текучести стержни с рутиловым покрытием используют преимущественно для сварки в горизонтальном положении.

- Целлюлозное – покрытие включает в себя органические соединения, которые способствуют качественному провару шва с малым количеством шлака. В процессе выполнения работ образуется большое количество брызг расплавленного металла.

- Кислое – основу которого составляют оксиды марганца и железа. Они способствуют легкому зажиганию и стабильному горению дуги при минимальных требованиях к качеству подготовки поверхности. Отличается высоким коэффициентом разбрызгивания.

Каждому типу покрытия соответствует собственное буквенное обозначение, согласно требованиям международного стандарта ISO 2560:2009.

Скорость сварки

Оптимальный скоростной режим выполнения работ подбирают исходя из толщины кромок соединяемых деталей. Сварочная ванна должна равномерно заполняться жидким металлом с плавным переходом к основной поверхности без наплывов и подрезов.

Медленная скорость движения электрода приводит к образованию большого количества жидкого металла, который будет препятствовать качественному провару кромок. При слишком быстром перемещении дуги свариваемые кромки не будут получать достаточного количества тепловой энергии, что приведет к образованию трещин после охлаждения.

Пространственное положение шва

Потолочный шов – самый сложный в исполнении, требующий высокой квалификации сварщика. Его выполняют короткими промежутками с движением электрода на себя, что позволяет контролировать длину дуги, процесс формирования шва и угол наклона электрода.

При выполнении вертикальных швов, расплавленный металл сварочной ванны стремится вниз. Соединение выполняют короткой дугой, с направлением движения снизу вверх. Сварку вертикальных поверхностей обычно осуществляют без предварительной подготовки кромок.

Подогрев и термическая обработка

При сварке стали, которая склонна к образованию закалочных структур, резкое охлаждение шва приводит к повышению внутренних напряжений и образованию трещин. Предварительный подогрев поверхности позволяет снизить разность температур и регулировать скорость охлаждения соединяемых деталей. При выполнении работ в условиях низких температур, предварительный подогрев – обязательная процедура даже для низкоуглеродистых сортов стали.

Для снятия внутренних напряжений используют различные методы термической обработки – полный или низкотемпературный отжиг, а также нормализацию.

Напряжение на дуге при сварке

Напряжение на дуге при сварке: вольтамперная характеристика дуги

Принцип ручной дуговой сварки заключается в следующем. От сварочного трансформатора ток поступает к электроду и свариваемому металлу. При замыкании электрода на металл образуется сварочная дуга, которая характеризуется большой температурой, свыше 6 тысяч градусов.

В результате такой температуры металл начинает плавиться, а в том месте, где электрод замыкает на металл, образуется так называемая сварочная ванна. Именно в сварочной ванне расплавленный металл смешивается с основным, после чего на поверхности соединения образуется шлак, представляющий собой защиту от кислорода.

Электрическая энергия, необходимая для поддержания сварочной дуги, образуется в источниках переменного или постоянного тока.

Вольтамперная характеристика дуги

Одной из главных характеристик сварочной дуги является её напряжение. В свою очередь напряжение сварочной дуги зависит от её длины и силы сварочного тока.

Важная особенность! В ручной дуговой сварке, чем меньше сила тока, тем меньше напряжение дуги. В автоматической сварке, напряжение сварочной дуги зависит от её длины: чем длинней дуга, тем выше будет её напряжение.

Ну и соответственно, чем выше напряжение сварочной дуги, тем большее количество тепла она вырабатывает. Соответственно металлы начинают плавиться быстрей. Таким образом, напряжение дуги растёт и остается максимальным до тех пор, пока дуга не погаснет.

На что влияет напряжение сварочной дуги

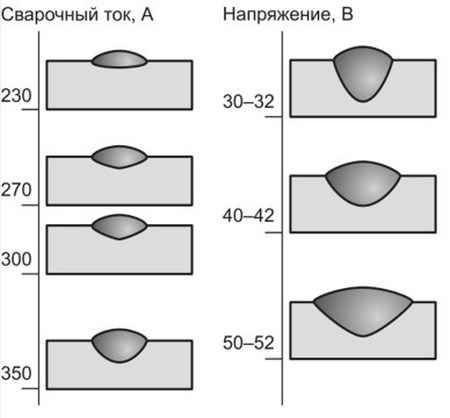

Напряжение на дуге влияет в первую очередь на толщину провара металлической заготовки и качество сварного соединения. При большом напряжении дуги характерен широкий сварной шов. Однако в ряде случаев изменение напряжения на дуге может привести к появлению таких дефектов в сварке, как брызги расплавленного металла.

Напряжение сварочной дуги в ручной дуговой сварке колеблется от 15 до 30 Вольт. При этом при замене электрода напряжение дуги может кратковременно возрастать до 70 Вольт.

Как зависит напряжение дуги от силы тока в автоматической сварке

В автоматической сварке при увеличении напряжения тока, напряжение сварочной дуги резко падает. При этом если дуга короткая, то заметно увеличивается площадь сечения и заметно возрастает способность дуги проводить электрический ток.

Итак, от чего же зависит напряжение сварочной дуги. В первую очередь оно зависит от силы тока и длины. Кроме того, напряжение дуги может быть различным в зависимости от вида сварки, которая выполняется.

Дуга бывает короткой, средней, нормальной и длинной. Варят только на короткой сварочной дуге, длина которой не превышает 3 мм. Если длина сварочной дуги увеличивается, то это неминуемо приводит к образованию прожогов в сварке и различных других дефектов.

Вольтамперная характеристика сварочной дуги очень важный параметр, на который следует обращать собственное внимание. Только таким образом получится избежать ряда ошибок в сварке и получить максимально прочное, надежное и долговечное соединение.

Тепловые свойства сварочной дуги

Тепловые свойства сварочной дуги и полярность тока

Сварочная дуга образуется за счет мощной энергии заряженных частиц, которые возникают между катодом и анодом. В результате этого появляется тепловая энергия способная плавить металлы.

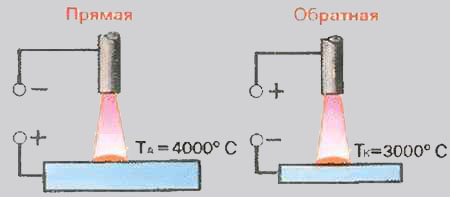

Значение тепловой энергии в зоне анода и катода разное, что позволило при сварке постоянным током решать различные технологические задачи. В катодной зоне температура достигает 2400 градусов, в то время как в анодной 2600 градусов.

Поэтому при сварке толстых металлов, которые требуют большего подвода тепла, используется прямая полярность. При этом плюсовая клемма от сварочного аппарата подсоединяется к заготовке, а минусовая к электроду. При сварке тонколистовых и тонкостенных изделий используется сварка постоянным током обратной полярности.

При сварке постоянным током наиболее всего тепла выделяется в зоне анода. Обусловлено это тем, что заряженные частицы здесь двигаются быстрей, чем в зоне катода. Соответственно и тепла выделяется больше чем в катодной зоне.

Температура дуги при сварке металлическим электродом в зоне анода достигает 2600 градусов, в то время как в катодной зоне температура несколько ниже, порядка 2400 градусов. При сварке угольными электродами, температура катодной и анодной зон составляет 3200 и 3900 градусов с плюсом.

Как было сказано выше, такая разница температур в катодной и анодной зонах используется для сварки тонких и толстых металлов. Там где важно не прожечь тонкий металл, при сваривании нержавеющих изделий, применяется обратная полярность. Катод подключается к заготовке, а анод подсоединяется к электроду.

При этом обеспечивается наименьший нагрев свариваемой детали и ускоренное расплавление электрода. Прямая и обратная полярность работает только при сварке на постоянном токе.

Этого эффекта невозможно достичь при питании сварочной дуги переменным током, поскольку все время происходит периодическая смена анодного и катодного пятна (в зависимости от частоты переменного тока).

Интересные факты про сварочную дугу

Как показывает практика, только 30-40% выделяемого тепла сварочной дугой расходуется на нагрев и последующее плавление металла. Остальные 60-70% процентов тепла выделяются в окружающую среду. Процесс выделения тепла происходит через конвекцию и излучение.

Остальное тепло, которое непосредственно используется на сваривание металлов, называется тепловой мощностью дуги. Эта мощность во многом зависит от способа сварки, электродного покрытия и многих других факторов.

Интересно и то, что при автоматической сварке под флюсом потери тепловой энергии намного ниже, чем при ручной дуговой сварке. Там потери в основном приходятся на то, чтобы расплавить флюс, на угар и разбрызгивание металла.

Помимо температуры сварочная дуга имеет и еще одну характеристику — длину. Это расстояние от поверхности сварочной ванны до торца электрода. Короткая дуга имеет длину от 2 до 4 мм. Длина «нормальной» сварочной дуги составляет 4-6 мм.

Длинной дуга считается в том случае, если расстояние между электродом и сварочной ванной более 6 миллиметров.

Выбор режима сварки

Выбор режима сварки: сила тока, длина дуги, полярность

Чтобы получить качественный и надежный сварочный шов, необходимо понимать, какие электроды лучше всего использовать, какой режим ручной дуговой сварки выбрать. Кроме того, важно учитывать и другие, не менее значимые факторы, такие как: состав и толщину металла, размеры свариваемой заготовки, для каких целей именно она будет использоваться в дальнейшем.

Итак, какие именно факторы влияют на выбор того или иного режима ручной дуговой сварки. В первую очередь, это:

- Сила тока;

- Диаметр используемых электродов и длина сварочной дуги;

- Скорость сварки;

- Полярность (более подробно о том, что даёт обратная и прямая полярность, читайте здесь);

- Количество соединений.

Главные критерии при выборе режима для ММА сварки, конечно же, задаёт характер горения сварочной дуги, стабильность которой зависит от того, насколько правильно подобрана сила тока для каких-то конкретных электродов. Чем выше будет сила тока, тем большими по диаметру электродами можно варить толстый металл. Простыми словами, большие токи обеспечивают лучшее горение дуги и хороший прогрев металла.

Следует знать, что при вертикальном наложении шва, сила тока изменяется в меньшую сторону, чем при горизонтальном, примерно на 15%. Для потолочных швов, значение сварочного тока, будет и того меньше, примерно на 20%. Очень часто значения касательно силы тока, есть на упаковке с электродами. К тому же, определить, какую силу тока выставить на сварочном аппарате, можно из нижеприведённой таблицы со значениями.

Средние показатели сварочного тока (А):

- Диаметр электрода (1,6 мм) — электрод с рутиловым и основным покрытием (30-55 А) и (50-75 А);

- Диаметр электрода (2 мм) — электрод с рутиловым и основным покрытием (40-70 А) и (60-100 А);

- Диаметр электрода (2,5 мм) — электрод с рутиловым и основным покрытием (50-100 А) и (70-120 А);

- Диаметр электрода (3 мм) — электрод с рутиловым и основным покрытием (80-130 А) и (110-150 А);

- Диаметр электрода (4 мм) — электрод с рутиловым и основным покрытием (120-170 А) и (140-200 А);

В свою очередь, чтобы правильно определить диаметр электрода, обязательно нужно учесть толщину металла, способ сварки и геометрическое расположение шва. Так, например, для каждого электрода подбирается «свое» собственное значение тока. Если сильно увеличить при этом его показатели, то можно легко прожечь металл или наоборот, не добиться качественного и надежного сварочного шва.

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.

Длина сварочной дуги

Чтобы добиться хорошего соединения, важно правильно определиться не только с диаметром электродов для сварки, но и длиной сварочной дуги. Среди сварщиков бытует распространенное мнение, что длина дуги, должна соответствовать диаметру применяемого электрода. Однако начинающим электросварщикам очень сложно выдерживать такую короткую дугу, без её увода в сторону.

Поэтому при подборе данного значения, следует отталкиваться от силы тока и диаметра используемых электродов для сварки:

- Для электродов до 2 мм — длина дуги составляет 2-2,5 мм;

- Для электродов 3 мм — длина дуги составляет 3,5 мм;

- Для электродов 4 мм — длина дуги составляет 4,5 мм;

- Для электродов 5 мм — длина дуги выдерживается в пределах 5,5 мм.

Кроме этого, важно учитывать и оптимальную скорость сварки, которая также, во многом зависит от силы тока, и других особенностей. Здесь можно пойти одним проверенным путем, и при правильном подборе скорости сварки, сварочный шов должен получиться приблизительно в два раза больше диаметра используемого электрода.

Обратная или прямая полярность?

Чтобы выбрать режим сварки штучным электродом с покрытием, не менее важно определить, в какой режим работы перевести сварочный инвертор. Всего их два, это обратная и прямая полярность.

Чтобы варить тонкий металл инвертором и не прожечь его впоследствии, сварочный аппарат рекомендуется переводить в обратную полярность, когда поток электродов направлен не на заготовку, а на электрод. И наоборот, если подключить инвертор в прямой полярности, то можно улучшить качество сварки, например, когда нужно проварить толстый металл.

Для подключения инвертора в обратную полярность (для сварки тонкого металла):

- К держателю с электродом подводится плюсовая клемма, а к заготовке клемма с минусом.

Для подключения инвертора в прямой полярности (для сварки толстых металлов):

- К держателю с электродом подводится минусовая клемма, а к заготовке клемма с плюсом.

Чтобы правильно выбрать режим сварки инвертором необходимо учесть множество всевозможных нюансов. Только таким образом получится добиться качественного и надежного сварочного соединения, которое выдержит большие нагрузки.

Информация о сварочной дуге и о том, как она работает

О СВАРКЕ

Сварочная дуга, открытая более 100 лет назад, нашла широкое применение в промышленности. Она обеспечивает прочное соединение металлических заготовок с превращением их в монолитную конструкцию. Чтобы шов получился качественным, следует правильно подобрать источник питания.

Определение сварочной дуги

Данное явление представляет собой устойчивый, не ограниченный во времени электрический разряд в среде, образованной воздушными или защитными газами и парами металлов. Она обладает проводимостью только в ионизированном состоянии, иными словами, когда в ней имеются частицы с положительным или отрицательным знаком. Пребывающий в таких условиях газ называют плазмой. Носителями отрицательного заряда выступают электроны, положительного – лишенные их атомы или молекулы.

Таким образом, определение сварочной дуги может звучать и так: это длительный электрический разряд в плазме, состоящей из воздушных или защитных газов и металлических паров.

Главное свойство данного явления заключается в выделении большого количества теплоты, что всегда наблюдается при протекании тока. Оно вызывает расплавление металла.

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного – к катоду. Начинается процесс протекания тока в плазме.

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

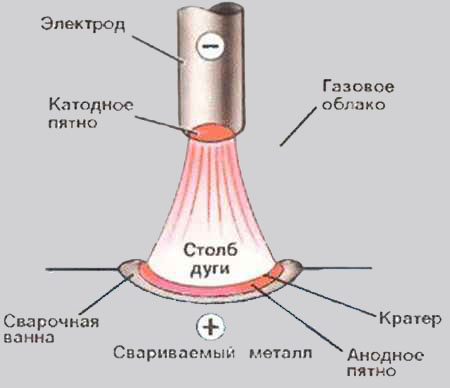

Строение и зона анодного пятна

В структуре дуги различают 3 участка:

- Катодное пятно. Является местом разгона и эмиссии электронов, имеет отрицательный заряд. Размер этой зоны – примерно 1 мкм (0,001 мм). Здесь выделяется 38% тепла, падение напряжения составляет 12-17 В.

- Столб дуги. Имеет нейтральный заряд, поскольку положительные и отрицательные частицы присутствуют в равных количествах. Средняя длина – 5-10 мм. В этом участке выделяется 20% тепла, теряется 2-12 В.

- Анодное пятно. Бомбардируется электронами, что придает ему вогнутую форму (кратер). Протяженность этой зоны составляет 10 мкм. Выделяется 42% тепла, теряется 2-11 В.

Приведенные данные характерны для сварки тугоплавким электродом.

Как выглядит сварочная дуга

Нагретая плазма излучает 3 вида электромагнитных волн:

- видимый свет;

- инфракрасные;

- ультрафиолетовые.

Визуально она напоминает разряд молнии.

Анодное и катодное пятна видимого света не излучают.

Разновидности сварочной дуги

Различают 2 типа:

- Разряд прямого действия. Возникает между проводящим стержнем (направлен параллельно ему) и заготовкой (перпендикулярно).

- Косвенного действия. Возникает между 2 электродами, расположенными под углом 40-60°.

Виды плазмы в зависимости от состава:

- Открытая. Ток протекает в смеси из воздушных газов, паров металла и обмазки.

- Закрытая. Дуга находится под флюсом, его пары совместно с частицами металла образуют ионизированную среду.

- Состоящая из 1 или нескольких защитных газов.

Используются электроды из следующих материалов:

- вольфрама;

- графита (угольные);

- стали с обмазкой из ионизирующих веществ (плавящиеся).

Дуга может быть 3-фазной. Для этого требуются подключение к соответствующей сети и 2 токопроводящих стержня. К каждому из них подсоединяется по фазе, третья – к заготовке.

При прямой и обратной полярности

Сварка постоянным током может выполняться 1 из 2 способов:

- «Плюс» подключают к заготовке, т.е. она становится анодом. Такую полярность называют прямой.

- К заготовке подключают «минус», так что она становится катодом. Это обратная полярность.

При сварке тугоплавким электродом анодное пятно горячее катодного, поэтому первый способ используют для соединения деталей средней или большой толщины. Сильный нагрев обеспечивает глубокий провар и, как следствие, высокую прочность шва.

Подключение с обратной полярностью используется для соединения тонкостенных заготовок. В противном случае они прогорят.

При сварке плавящимся электродом анодное пятно холоднее, поэтому поступают наоборот.

Характеристики дуги

Основными параметрами плазменного разряда выступают:

Взаимозависимость 2 первых параметров вычерчивается в виде графика.

В нем различают 2 части:

- Динамическую. Соответствует условиям, когда рабочий промежуток меняется.

- Статическую. Отображает зависимость параметров при постоянной длине дугового разряда (установившийся режим).

В графике выделяют 3 области:

- Падающую. Означает резкое снижение разности потенциалов с увеличением ампеража. В этот момент происходит формирование столба: меняется проводимость плазмы, большей становится площадь поперечного сечения тока.

- Жесткую. Соответствует условиям, когда падение напряжения и плотность тока стабильны. Это объясняется тем, что с набором ампеража пропорционально увеличивается площадь сечения плазмы.

- Возрастающая. На этом этапе взаимозависимость разности потенциалов, силы тока и резистивности дуги соответствует закону Ома.

График позволяет оценить мощность разряда.

Область применения

Дуга используется в следующих разновидностях сварки:

- Полуавтоматической. Полуавтоматическая сварка основана на применении тугоплавких вольфрамовых расходников. На дугу подают присадочную проволоку.

- Ручной. Ручные работы наиболее распространены. Это самый простой метод.

- Автоматической. Автоматы на промышленных объектах более распространены, поскольку проще устроены.

При сварке с открытой плазмой используется жесткая дуга, в работах под флюсом или с подачей защитного газа – возрастающая.

Сила напряжения

Данный параметр зависит от 2 других:

Характер взаимосвязи определяется методом выполнения работ. В ручной сварке с уменьшением напряжения источника тока оно падает и на дуге. Это видно на вольт-амперном графике. Автоматической вольтаж дуги зависит только от ее линейного размера, причем прямо пропорционально. Существует предел, выше которого разность потенциалов при растягивании плазменного разряда не поднимается. Она остается на этом уровне до угасания дуги.

Напряжение оказывает влияние на качество шва. Если оно увеличивается, тот становится шире с одновременным уменьшением глубины провара.

Время горения

В зависимости от продолжительности различают 2 разновидности дуги:

Вторая применяется при контактной сварке, когда ток кратковременно пропускают через 2 прижатые одна к другой детали. В результате металл в зоне примыкания плавится, образуется монолитное соединение.

Условия погашения

Дуга горит при величине собственного сопротивления, не превышающей некоторого предела. Этот параметр увеличивается с длиной разряда. Соответственно, при удалении электрода от заготовки дуга гаснет.

Это может произойти и в процессе работы, если параметры сварки будут подобраны неверно. Условием устойчивости дуги является равенство Ue – I*R = Uд, где:

- Ue – разность потенциалов на клеммах источника питания;

- I*R – падение вольтажа на резисторе, включенном в цепь сварочного аппарата;

- Uд – то же на дуге.

При нарушении неравенства гашение становится возможным. Графически это выглядит как расположение вольт-амперной характеристики дуги над прямой, обозначающей падение напряжения на резисторе R.

Зависимость от магнитного поля

Из определения дуги следует, что она представляет собой поток заряженных частиц в плазме. Значит, вокруг нее, как и вокруг любого проводника, образуется магнитное поле. Его силовые линии имеют цилиндрическую форму.

Если дуга окажется в стороннем магнитном поле, оно будет взаимодействовать с ее собственным. Разряд при этом станет неустойчивым.

Ярким примером является т.н. эффект магнитного дутья, возникающий при сварке на постоянном токе.

Он сопровождается следующими вредными явлениями:

- Резким смещением столба.

- Частыми обрывами дуги.

- Изменениями звука, периодическими хлопками.

В результате страдает качество шва, появляются непроваренные участки.

Магнитное дутье вызывается 2 причинами:

- Ток в заготовке наводит сильное поле. Оно оттягивает столб дуги в сторону, противоположную месту подсоединения клеммы.

- Массив железа или сплава на его основе, будучи ферромагнитным телом, вызывает сгущение поля. Это объясняется меньшим сопротивлением прохождению силовых линий по сравнению с воздухом. В результате дуга смещается в сторону массива.

- Поблизости находятся мощные источники электромагнитного излучения.

Эффект дутья наблюдается при сварке большим током, поскольку интенсивность поля находится в прямой зависимости от ампеража.

Меры борьбы с явлением:

- Уменьшение длины дуги.

- Расположение электрода под углом – так, чтобы торец смотрел в сторону действия магнитного дутья.

- Перенос клеммы ближе к дуге.

- Установка защитного экрана.

- Заземление соединяемых деталей.

При сварке переменным током магнитное дутье намного менее выражено.

Температура по длине

Особенность строения сварочной дуги заключается в распределении температур. При сварке тугоплавким электродом катодное пятно нагревается до 2400-2600 °С, анодное – на 4-6% выше, т.е. до 2500-2750 ˚С. Наиболее горячим является столб: его температура достигает 6000-8000 °С.

О чем стоит знать

Ультрафиолетовая составляющая излучения дуги крайне опасна для глаз и кожи, поэтому сварщики используют защитный костюм и маску с затемненным стеклом. Блики, отражающиеся от стен, тоже могут вызвать ожог сетчатки, сопровождающийся сильными болями.

.jpg)

Дуговое напряжение при ручной сварке является небольшим – от 15 до 30 В. Но в процессе замены расходника оно возрастает до 70 В и может стать причиной удара током. От сварщика требуется особая осторожность.

При работе с автоматом риск получения электротравмы существенно ниже.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

К первым относятся:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.

Сварочные аппараты «Дуга»

Надежность соединения зависит от следующих особенностей оборудования:

- качества сборки;

- встроенной электроники;

- используемой оснастки.

Хороший аппарат стоит дорого, а дешевый не позволяет получить аккуратный и прочный шов. Оборудование марки «Дуга» лишено обоих недостатков. Оно имеет доступную стоимость, но только за счет упрощения конструкции, а не потери качества. Производитель не стал оснащать аппараты дорогим инвертором. Он взял за основу трансформаторное изделие и внес ряд усовершенствований, назвав конечный результат «сварочным выпрямителем». Получился простой в использовании агрегат средней мощности, предназначенный для работ в быту на постоянном токе.

Читайте также: