Нагрузка для сварочного инвертора при ремонте

Зачем нужно знать и соблюдать ПН - продолжительность нагрузки сварочного аппарата? Как не допустить перегрузку инвертора и его поломку? Как эксплуатировать инвертор с учетом ПН?

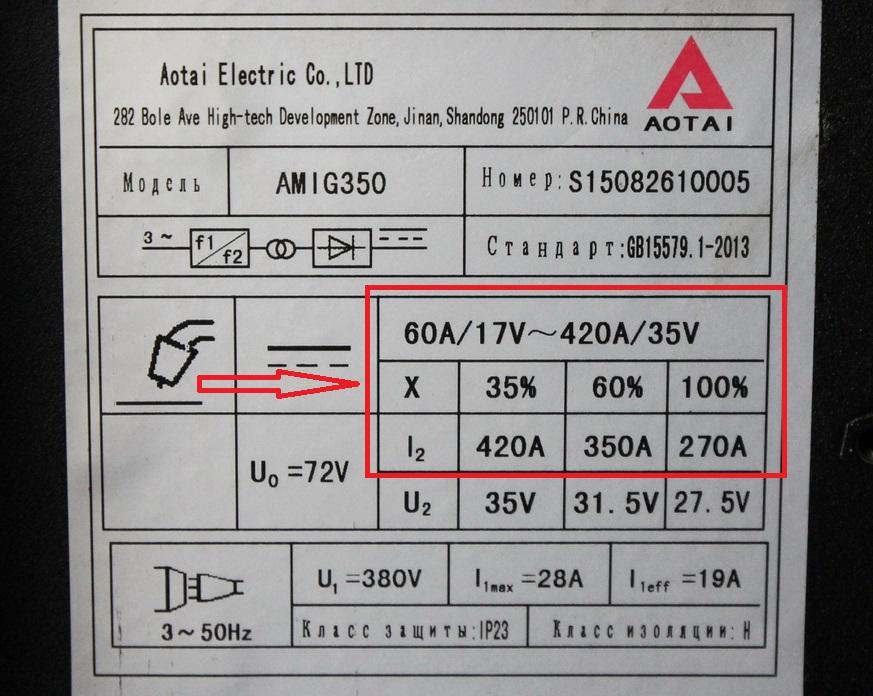

Как правило, в описаниях сварочного инвертора (паспортах, инструкциях, рекламных проспектах) указывается номинальный сварочный ток в амперах при соответствующем значении ПН (продолжительности нагрузки) в процентах. Номинальный сварочный ток - это ток, при котором инвертор будет работать без перегрузки и не будет перегреваться, с учетом соблюдения ПН (%), т.е. в повторно-кратковременном режиме.

■ Продолжительность нагрузки – ПН (%) сварочного инвертора или продолжительность включения - ПВ:

Большинство сварочных источников - выпрямители и инверторы в частности, работают в повторно-кратковременном режиме. Это значит, что период работы под нагрузкой (сварка) чередуется с периодом работы без нагрузки (на холостом ходу, режим паузы). Эти периоды повторяются и образуют сварочный цикл. Повторно-кратковременный режим характеризуется Продолжительностью нагрузки ПН (%). Значение ПН определяется делением времени работы инвертора под нагрузкой (время сварки – Тсв.) на общее времени цикла сварки (время сварки Тсв. + время паузы Тпаузы), в процентах.

За время цикла сварки обычно принимается 5мин., для промышленных выпрямителей или инверторов – 10 мин. ПН инвертора может быть, 20, 30, 40, 60 или 100%, с учетом этого значения определяется номинальный сварочный ток. Производитель может указывать несколько значений номинального тока при соответствующих значениях ПН%, например для инвертора Форсаж-200:

200А – 40%

160А – 80%

140А – 100%

Пример: У популярного инвертора БАРС Profi ARC-207D номинальный ток при ПН=60% будет 200А, при ПН=100% - ток 160А. (при цикле сварки 5мин). Вы можете работать на номинальном сварочном токе 200А в течение 3-х минут электродами 5мм, а время паузы должно быть не менее 2 мин (ПН=60%). На сварочном токе 160А инвертор может работать в длительном (непрерывном) режиме (ПН=100%) электродами 4мм.

Как правило, для оборудования российского производства ПН рассчитывается при температуре окружающего воздуха 25°С, для азиатской и европейской техники – при температуре 40°С. Считается, что на практике работать в режиме ПН=100% невозможно, т.к. всегда необходимо технологическое время для смены электрода, осмотра шва, удаления шлака, позиционирования деталей, физиологических перерывов, отдыха и т.д. Научно обоснованное ПН, при котором сварщик физически может работать в течение смены – не более 60%. Поэтому для профессиональных аппаратов ПН=60% на номинальном токе более чем достаточное,

Для большинства моделей европейского производства ПН=30% это норма, т.к. оборудование редко используется на полной мощности в длительном режиме. Значение ПН = 30-40% на максимальном токе никого не должно смущать.

Например, у инвертора БАРС MiniARC-200D, ПН=35% при токе 200А. При этом с уменьшением температуры воздуха ПН источника увеличивается, так как улучшается его охлаждение. При температуре 15º С продолжительность нагрузки этого инвертора будет уже примерно 50%, а на токе 160А – около 60%. Инвертор может работать электродом 4мм в режиме: 3 минуты – сварка, 2 минута – пауза при условии, что длина сварочных кабелей не превышает 3-5м. Этого вполне достаточно для работы в бытовых условиях. Поэтому, выбирая недорогой бытовой инвертор, можно ориентироваться на показатель ПН=30%, если модель, производитель и бренд вызывает доверие.

Ряд недобросовестных производителей завышают паспортные данные тока и ПН%, в результате чего инвертор либо не обеспечивает нужный ток, либо работает с перегрузкой, перегревается и выходит из строя. Это характерно для дешевой бытовой техники. Будьте внимательны!

Рекомендуем Вам кроме рекламных материалов читать паспорта, заводские таблички на корпусе аппарата, а также изучать отзывы о работе инверторов.

Как воспользоваться всей этой информацией?

Если Вы выбираете бытовой аппарат, то Вам вполне подойдет инвертор с показателем ПН=30% на максимальном токе, но если Ваш аппарат для заработка, лучше выбрать модель с показателем ПН=60%. В любом случае при эксплуатации следует учитывать ПН и не допускать перегруки.

Для профессиональной работы выберите инвертор с высоким показателем ПН:

Расчет универсальной нагрузки для диагностики сварочных аппаратов

Появление малогабаритных сварочных аппаратов(СА)инверторного типа значительно расширило парк СА. Увеличилось и количество обращений в ремонтные мастерские, связанные с ремонтом сварочных аппаратов. После ремонта любой сварочный аппарат требует испытания на соответствие своим техническим параметрам, заявленным в паспорте. К таким параметрам, прежде всего, относятся:

- напряжение холостого хода;

- минимальный сварочный ток;

- максимальный сварочный ток;

- продолжительность нагрузки ПН%;

Для определения последних трех параметров требуется мощная универсальная нагрузка, позволяющая имитировать работу СА на электрическую дугу. В качестве такой нагрузки зачастую используется балластный реостат типа РБ-315 (1) или генератор статической нагрузки фирмы TEL-WIN (2). Как известно из теории и практики электродуговой сварки (3), напряжение дуги при ручной сварке покрытыми электродами определяется формулой:

где Ud - напряжение на дуге в Вольтах, Id - ток дуги в Амперах;

В соответствии с этой формулой составляется таблица зависимости напряжений Ud от тока ld. Ручкой регулировки тока на СА выставляют требуемую минимальную или максимальную величину тока. Диагностируемый СА нагружают на балластный реостат, который с помощью имеющихся у него переключателей позволяет задавать различные сопротивления нагрузки. С помощью переключателей балластного реостата подбирают такое сопротивление нагрузки, при котором измеряемое напряжение на выходе СА и измеряемый ток нагрузки соответствовали бы имеющимся табличным значениям сварочной дуги. Таким способом можно определить реальный ток на выходе испытуемого СА. Этот процесс измерения сварочного тока требует определенных трудозатрат, так как подобрать сразу необходимое сопротивление балластного реостата, как правило, не удается.

Для упрощения процесса измерения параметров СА автор предлагает следующий универсальный имитатор нагрузки для сварочных аппаратов (далее - ИНСА).

ИНСА представляет активную нагрузку, состоящую из проволочной спирали R сопротивлением 0,04 Ом, включенной последовательно со стабилизатором напряжения (J1 20 В.

Рис. 1 Эквивалентная схема ИНСА

Как видно из эквивалентной схемы (рис.1), напряжение Ud, приложенное к зажимам этой схемы, будет соответствовать вышеприведенной формуле при произвольных значениях тока ld. Таким образом имитатор нагрузки СА будет являться эквивалентом сварочной дуги и с его помощью можно имитировать сварочный процесс без получения электродугового разряда с температурой 5000. 7000 °С и без необходимости использовать все сварочные аксессуары (защитная маска, электрод, электрододержатель).

Максимально допустимый ток стабилизатора напряжения U1 должен быть не менее максимального тока диагностируемых СА .

Рис.2. Функциональная схема ИНСА

На рис. 2 показана функциональная схема предлагаемогоимитатора нагрузки, рассчитанного на максимальный ток 300 А.

Выходные кабели испытуемого СА подключаются к зажимам IN1, IN2 имитатора нагрузки. Напряжение с выхода СА подается на диодный мост VD1 и на схему выделения напряжения А1. Диодный мост VD1, рассчитанный на максимальный ток диагностируемых сварочных аппаратов, необходим для того, чтобы имитатор нагрузки можно было использовать для испытаний СА постоянного и переменного токов. На выходе схемы выделения напряжения А1 вырабатывается напряжение 2Uvd, равное напряжению падения на двух диодах выпрямительного моста VD1. Это напряжение поступает на вход сумматора АЗ и вычитается из опорного напряжения 20 В, поступающего на второй вход сумматора. С выхода сумматора АЗ напряжение, равное (20-2Uvd), поступает на инверсный вход стабилизатора напряжения U1 (обведен пунктиром). Стабилизатор работает с последовательно включенным резистором R2. Принцип работы стабилизатора напряжения U1 аналогичен работе микросхемы TL431 - трехвыводного регулируемого параллельного стабилизатора [4]. На прямой вход стабилизатора поступает напряжение с преобразователя А2, который преобразует действующее (среднеквадратичное)значение напряжения, снимаемого с точки соединения проволочных резисторов R1 (0,04 Ом) и R2, в постоянное напряжение [5]. Посредством операционного усилителя DA1, силового транзистора VT1 и проволочного резистора R2 в точке соединения резисторов R1 и R2 поддерживается стабилизированное напряжение, равное величине (20-2Uvd) В. Номинал резистора R2 определяется максимальным значением тока ld_max из выражения: ld_max=(20-2Uvd)/(R2+Rsd), где Rsd - сопротивление открытого состояния силового MOSFET-транзистора VT1. Для ld_max=300 А значение R2=0,05 Ом.

Поскольку величина падения напряжения на резисторе R0 не превышает 75 мВ, то последним слагаемым ldxR0 можно пренебречь. Таким образом, получаем:

То есть, напряжение Ud на входе имитатора нагрузки будет соответствовать необходимому напряжению дуги при ручной сварке.

Кроме этих узлов функциональная схема имеет блок питания А5 (DC/DC-преобразователь), формирующий напряжение питания и опорное напряжение вышеперечисленных узлов, и вентилятор FEN для охлаждения диодного моста VD1 и транзистора VT1. Таким образом, вышеописанный ИНСА будет представлять из себя конструкцию, на передней панели которой размещаются амперметр (регистратор тока) и две клеммы для подключения кабелей от диагностируемого СА. Подключение к внешнему источнику питания ИНСА не требуется - все электронные узлы, включая вентилятор охлаждения, питаются от диагностируемого сварочного аппарата. Измерение выходного тока СА будет предельно просто - нужно подключить сварочные кабели к клеммам имитатора и снять показания регистратора тока.

Основной вопрос при разработке данного имитатора - это правильное определение теплового режима элементов конструкции. Для этого в первую очередь необходимо определить максимальную мощность, выделяемую на диодном мосте VD1 и силовом транзисторе VT1.

Мощность, выделяемая на диодном мосте VD1, вычисляется по формуле:

Максимальная мощность будет выделяться при максимальном токе Id_max.

Для ld_mах=300 А И Uvd= 1,5 В (падение напряжения на одном диоде) получим Pvd_max=900 Вт.

При условии, что ток, потребляемый блоком питания А5, много меньше тока ld, мощность, выделяемая на силовом транзисторе VT1, равна

Максимальная мощность Рvt_max будет выделяться при токе ld=(20-2Uvd)/2R2=17/0,1 = 170 А и составит Рvt_mах=170х(20-2х1,5 -170x0,05)= 1445 Вт. Исходя из этих значений мощностей: Pvd_max=900BT И Pvt_max=1445 Вт Необходимо рассчитывать эффективную площадь радиатора охлаждения, на котором будут устанавливаться диоды моста VD1 и силовой транзистор VT1.

Можно отказаться от диодного моста VD1 и заменить его вторым стабилизатором напряжения U2 противоположной полярности, включенным последовательно со стабилизатором U1, как показано на рис. 3.

Рис. 3. Функциональная схема ИНСА без диодного моста

Когда напряжение, поступающее из сварочного аппарата, имеет полярность "плюс" на клемме IN1 и "минус" на клемме IN2, то работает стабилизатор U1. Второй стабилизатор блокируется диодом VD2, являющимся составной частью силового транзисторного модуля VT2. При противоположной полярности приложенного напряжения ("плюс" на клемме IN2, а "минус" на клемме IN 1) работает второй (верхний на рис. 3) стабилизатор напряжения U2, а стабилизатор U1 блокируется диодом VD1. При такой функциональной схеме количество тепла, выделяемое на активных элементах схемы при ld_mах=300 А, уменьшается, поскольку в каждый полу-период тепло выделяется только на одном диоде транзисторного модуля, а не на двух диодах моста, как имело место в первой функциональной схеме с диодным мостом. Однако, максимальная мощность Pvt_max, выделяемая на силовом MOSFET-транзисторе, будет больше, чем в схеме с диодным мостом.

Если же заменить линейный стабилизатор напряжения импульсным, то можно существенно снизить рассеиваемую мощность на силовом MOSFET-транзисторе, поскольку он будет работать в ключевом режиме.

В настоящее время автором отрабатывается схема конструкции вышеописанного универсального имитатора нагрузки сварочного аппарата.

1. В.Я. Володин. Как отремонтировать сварочные аппараты своими руками. Наука и Техника,Санкт-Петербург, 2011, стр. 33, 291-293.

3. ГОСТ Р МЭК 60974-1-2004, п. 11.2.1.

4. Микросхемы для линейных источников питания и их применение. ДОДЭКА, изд. второе, 1998 г., стр. 219.

5. Пейтон, Волш. Аналоговая электроника на операционных усилителях. БИНОМ, Москва,

Автор: Александр Бегиев ( г. Волжский, Волгоградская обл.)

Мнения читателей

Super inoramftive writing; keep it up.

Всё уже давно умными людьми написано. Многократно печаталось и "сдиралось"перепечатав. Но как у многих руки росли из мест на чём сидят , так всё и продолжается. К сожалению. Может даже и хуже ! Настоящие специалисты как всегда "на вес золота " !

хорошими руками и головой сварщику не до того, ему работы всегда сильно много. на игрушки в рабочее время его не хватает. причём люди они технически продвинутые , это я без трёпа постоянно общаюсь с ними в обычной жизни и по работе.

Человек даже с небольшим опытом, сразу определит качество сварочного аппарата . Проблема в том, что все больше человеков у которых руки из места на котором сидят ростут .

Вы можете оставить свой комментарий, мнение или вопрос по приведенному выше материалу:

Все своими руками

Здравствуйте друзья. Пару дней назад отдали мне блок управления от механизма протяжки полуавтомата. Он собственно пошел на запчасти для другого аппарата, а вот корпус с измерительными приборами отлично подошел для нагрузочного резистора для проверки сварочных аппаратов постоянного тока. Своя самодельная нагрузка для сварочного аппарата

Достаточно полезный прибор для определения реальных характеристик сварочных инверторов

Давно мечтал узнать какой ток у моего сварочного Procraft AWH-285, не вериться что там 285А

Сборка самодельной нагрузки

Вот так выглядит этот блок управления. Управлял блоком подачи проволоки Гранит ЗУЗ. Один рабочий, второй ушел на запчасти

А вот так он выглядит внутри, тот что мне достался на запчасти

Вот такой солидный шунт на 500А

Две измерительные головки Амперметр 500А и Вольтметр 75В

Изготовил три пружины из вязальной проволоки диаметром 1,5мм на оправке 35мм по 27 витков. Это примерно 3м проволоки. Все соединил на шпильке М8.

Оправка труба с прорезью вдоль. Край проволоки фиксируется в этой прорези и кручу трубу, придерживая проволоку, так что бы она ложилась плотней виток к витку. Потом при установке пружина сама растянулась на сколько надо.

Соединил минус медной шиной, а плюс гибким соединением из сварочного кабеля 50мм кв.

Решил проверить сварочником и сварочник заодно и картинка такая, напряжение 8В, ток 80А

Первая проверка нагрузки для сварочного аппарата

Но как оказалось мой аппарат всего 80А может отдать, а на индикаторе 295А. Купил его год назад за 4500 рублей на местном рынке. Рассчитывал на 160 хотя бы. То то я думал он не варит толком, а вот в чем дело то 80А всего

В итоге немного побаловавшись настроил аппарат свой на 120А, так же настроил индикатор. Хороший пример применения нагрузки.

Веря индикаторам и зная закон Ома, сопротивление резистора 0,19Ом. А это от того, что нагрелась проволока и повысилось сопротивление.

О настройке моей Китайской сварки расскажу в статье Настройка и честные характеристики ProCraft AWH-285, а вот нагрузкой очень доволен. Пружины хоть и греются, но не разу не покраснели за 3 минуты нагрузки. Думаю до 200А можно нагружать.

На счет крышки пока думаю, так же как и о кабеле соединения со сваркой. А если нравятся мои идеи, подпишитесь на обновления в группах Вконтакте или Одноклассниках и всегда будьте в курсе последних обновлений.

Балласт для проверки сварочного инвертора своими руками

Как измерить ток инвертора простым и доступным способом

Начинающие сварщики очень часто задаются вопросом о том, как измерить ток инвертора. Казалось бы, зачем замерять ток на выходе сварочного аппарата?

На самом же деле, большинство проблем при сварке электродом как раз и приходится на то, что инвертор выдаёт неправильные значения тока. В таком случае, вроде бы все выставил правильно, напряжение в сети нормальное, а инвертор не хочет варить.

Давайте разберёмся, так как же самым простым способом измерить ток инвертора, чтобы узнать, сколько он выдаёт на выходе ампер.

Как это работает?

По своей сути это баластный реостат – специальное устройство для формирования повышенного сопротивления для сварочного электричества. Этот реостат отличается своей простотой. Он встроен во многие продвинутые и дорогие модели сварочных аппаратов, также его можно купить отдельно.

По принципу своего действия сварочный баластник является точкой препятствия на пути перемещения электрического тока, это «пункт» высокого сопротивления. С внешней точки зрения он похож на сложную толстую пружину.

Эта пружина всегда снабжена подвижным контактом, который при передвижении вдоль пружины изменяет длину пути, который ток проходит по баластнику.

Особым разнообразием моделей это устройство похвастаться не может.

Некоторые различия есть, они определяются следующими критериями:

- Габариты пружины: чем она длиннее, тем длиннее путь электронов через все витки реостата, тем большее сопротивление снижает силу тока.

- Природа металла с определенными коэффициентами сопротивления.

- Толщина пружины также прямо пропорциональна силе сопротивления. Толщина связана с длиной реостата.

На деле выходит следующим образом: без баластного реостата ток имел бы силу в 250 А. Если подключить к этой цепи баластник, электрический поток начнет терять силу и на выходе имел бы всего 10 А.

Конечно, регулятором можно изменить длину пути по спирали, по который проходит поток. Потери в этом случае были бы другими.

Почему так важно знать, сколько ампер выдаёт инвертор

На самом деле это очень важно, поскольку если инвертор не выдаст желаемые амперы, то не получится использовать электроды определённого диаметра. Также могут возникнуть различного рода проблемы при сварке, когда электрод начнёт прилипать к металлу.

И здесь можно сколько угодно будет грешить на некачественную электроэнергию или на то, что электроды плохие. Знать, а сколько же реально выдаёт ампер сварочный инвертор очень важно, чтобы нормально и качественно варить.

Таким образом, вы знаете, как измерить ток инвертора. Подписывайтесь на канал ММА Сварка в Дзен, и получайте новую порцию полезной информации. Всем удачи.

Как сделать баластник своими руками?

Первым делом нужно найти подходящую проволоку из металла. Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Прямую проволоку нужно превратить в тугую пружину. Для этого ее наматывают на цилиндрическую форму, стараясь расположить витки максимально близко друг к другу. Конец скрученной проволоки нужно подсоединить к проводу для тока. Также присоединяем подвижный контакт.

Следующий этап очень важный: нужно проверить работу нового реостата с помощь. Амперметра. Дело в том, что домашний самодельный баластник для сварочного аппарата не такой точный, как заводские модели.

Следующий нюанс заключается в том, что наш реостат не снабжен корпусом, поэтому соблюдение правил техники безопасности делается еще более обязательным.

Процессы, протекающие в электрической схеме сварочного инвертора

Схема сварочного аппарата инверторного типа позволяет увеличивать частоту тока со стандартных 50 Гц до 60–80 кГц. Благодаря тому, что на выходе такого устройства регулировке подвергается высокочастотный ток, для этого можно эффективно использовать компактные трансформаторы. Увеличение частоты тока происходит в той части электрической схемы инвертора, где расположен контур с мощными силовыми транзисторами. Как известно, на транзисторы подается только постоянный ток, для чего и необходим выпрямитель на входе аппарата.

Принципиальная схема заводского сварочного инвертора «Ресанта» (нажмите, чтобы увеличить)

Схема инвертора от немецкого производителя FUBAG с рядом дополнительных функций (нажмите, чтобы увеличить)

Пример принципиальной электрической схемы сварочного инвертора для самостоятельного изготовления (нажмите, чтобы увеличить)

Принципиальная электрическая схема инверторного устройства состоит из двух основных частей: силового участка и цепи управления. Первым элементом силового участка схемы является диодный мост. Задача такого моста как раз и состоит в том, чтобы преобразовать переменный ток в постоянный.

В постоянном токе, преобразованном из переменного в диодном мосту, могут возникать импульсы, которые необходимо сглаживать. Для этого после диодного моста устанавливается фильтр, состоящий из конденсаторов преимущественно электролитического типа. Важно знать, что напряжение, которое выходит из диодного моста, примерно в 1,4 раза больше, чем его значение на входе. Диоды выпрямителя при преобразовании переменного тока в постоянный очень сильно нагреваются, что может серьезно сказаться на их работоспособности.

Компоненты сварочного инвертора на примере самодельного аппарата

Чтобы защитить их, а также другие элементы выпрямителя от перегрева, в данной части электрической схемы используют радиаторы. Кроме того, на сам диодный мост устанавливается термопредохранитель, в задачу которого входит отключение электропитания в том случае, если диодный мост нагрелся до температуры, превышающей 80–90 градусов.

Высокочастотные помехи, создаваемые при работе инверторного устройства, могут через его вход попасть в электрическую сеть. Чтобы этого не произошло, перед выпрямительным блоком схемы устанавливается фильтр электромагнитной совместимости. Состоит такой фильтр из дросселя и нескольких конденсаторов.

Настройки балластного реостата

Главное в качественном процессе сварки – стабильные показатели работы электрической дуги, вернее – ее вольтамперных характеристик. С этим требованием отлично справляются современные инверторы.

Делаются это за счет преобразования тока в два этапа и переключения самого инвертора. Все остальные сварочные аппараты такими характеристиками похвастаться не могут. Поэтому рядом с ними должен обязательно присутствовать балластный реостат.

Он предназначен для ступенчатого контроля работы дуги и компенсации составляющей тока во время подпитки от трансформатора. Нихромовая проволока в схеме параллельного соединения – основной составляющий элемент. Важно, что каждая секция реостата подключается к сети автономно, с помощью рубильника.

У такого реостата всего две рабочие функции:

- Регулирование силы тока дискретным образом.

- Компенсация постоянной составляющей тока, формирующейся в течение подпитки сварочного элемента с помощью трансформатора.

Производительность и общая эффективность балластного реостата напрямую зависят от количества витков или секций спирали. Ведь каждая из них является элементом цепи, которая разрывается с помощью рубильника.

Цепь последовательная, а соединение секций – параллельное. Такая комбинация дает отличный результат: периодическое подключение к работе каждого из элементов, чтобы регулировать напряжение в сварочном аппарате.

Подключение реостата к сварочной цепи должны быть последовательным к источнику питания.

Если вентиляторов нет, нужно обязательно следить за последовательным включением нескольких реостатов.

Популярнее всех на рынке линейка балластных реостатов под аббревиатурой РБ: их всего пять опций для разных значений тока – его диапазона – минимального и максимального значений.

Предлагаем легкую прогулку по самым востребованным моделям, чтобы ознакомиться с их техническими характеристиками подробнее:

РБ-302

Отличный аппарат в роли компаньона к сварочным агрегатам для регулирования силы тока в процессах полуавтоматической или ручной сварки. Работает параллельно со сварочными выпрямителями и генераторами.

Эта версия предназначена для диапазона электропитания в пределах 27 – 30 В с предельным максимумом до 70 А и минимумом при падении в 30 А.

Реостат снабжен системой воздушного охлаждения. У него неплохой показатель ПВ – продолжительность включения в 60%. Это означает, что длительность сварки не должна превышать 10-ти минут. В противном случае ПВ необходимо снизить.

В этом аппарате регулировка сварочного тока представлена шестью ступенями, которые циклически включаются и выключаются.

Структурные элементы выполнены из самых современных материалов: изоляция, к примеру, сделана из керамических профилированных пластинок, а плато сформировано их специальных жаропрочных проволок фехралевой природы.

РБ-302У2

Эта модель является разновидностью материнского реостата для работы в условиях повышенной влажности или жесткого ультрафиолетового излучения. В итоге с ним можно работать на открытом воздухе в неблагоприятных для обычной аппаратуры условиях.

РБ-306

Эта модель посерьезнее: он не перегревается и намного точнее в регулировании сварочного электропитания, чем РБ-302. Реостат снабжен усовершенствованной системой охлаждения: в корпусе больше отверстий жалюзи, поэтому обдув резисторов интенсивный и эффективный.

Все элементы сопротивления расположены в виде модульной системы. Такой расклад делает диагностику и замену элементов намного легче и точнее. Диапазон значений силы тока значительно шире, а регулировать показатели можно с намного большей точностью.

Это специальные Блоки Балластных Реостатов. Они собираются из элементов РБ-306 для резки металлов электродуговым методом. Это отличное решение для контроля сварочного тока от выпрямителя в аппаратах – автоматах.

Достоинства и недостатки сварочных аппаратов инверторного типа

Инверторные сварочные аппараты, которые пришли на смену привычным всем трансформаторам, обладают рядом весомых преимуществ.

- Благодаря совершенно иному подходу к формированию и регулированию сварочного тока масса таких устройств составляет всего 5–12 кг, в то время как сварочные трансформаторы весят 18–35 кг.

- Инверторы обладают очень высоким КПД (порядка 90%). Это объясняется тем, что в них расходуется значительно меньше лишней энергии на нагрев составных частей. Сварочные трансформаторы, в отличие от инверторных устройств, очень сильно греются.

- Инверторы благодаря такому высокому КПД потребляют в 2 раза меньше электрической энергии, чем обычные трансформаторы для сварки.

- Высокая универсальность инверторных аппаратов объясняется возможностью регулировать с их помощью сварочный ток в широких пределах. Благодаря этому одно и то же устройство можно использовать для сварки деталей из разных металлов, а также для ее выполнения по разным технологиям.

- Большинство современных моделей инверторов наделены опциями, которые минимизируют влияние ошибок сварщика на технологический процесс. К таким опциям, в частности, относятся «Антизалипание» и «Форсирование дуги» (быстрый розжиг).

- Исключительная стабильность напряжения, подаваемого на сварочную дугу, обеспечивается за счет автоматических элементов электрической схемы инвертора. Автоматика в данном случае не только учитывает и сглаживает перепады входного напряжения, но и корректирует даже такие помехи, как затухание сварочной дуги из-за сильного ветра.

- Сварка с использованием инверторного оборудования может выполняться электродами любого типа.

- Некоторые модели современных сварочных инверторов имеют функцию программирования, что позволяет точно и оперативно настраивать их режимы при выполнении работ определенного типа.

Как у любых сложных технических устройств, у сварочных инверторов есть и ряд недостатков, о которых также необходимо знать.

- Инверторы отличаются высокой стоимостью, на 20–50% превышающей стоимость обычных сварочных трансформаторов.

- Наиболее уязвимыми и часто выходящими из строя элементами инверторных устройств являются транзисторы, стоимость которых может составлять до 60% цены всего аппарата. Соответственно, ремонт сварочного инвертора является достаточно дорогостоящим мероприятием.

- Инверторы из-за сложности их принципиальной электрической схемы не рекомендуется использовать в плохих погодных условиях и при отрицательных температурах, что серьезно ограничивает область их применения. Для того чтобы применять такое устройство в полевых условиях, необходимо подготовить специальную закрытую и отапливаемую площадку.

При сварочных работах, выполняемых с использованием инвертора, нельзя использовать длинные провода, так как в них наводятся помехи, отрицательно отражающиеся на работе устройства. По этой причине провода для инверторов делают достаточно короткими (порядка 2 метров), что вносит в сварочные работы некоторое неудобство.

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, 220 вольт. Ток сварки — около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

На рисунке 1 приведена схема блока питания для сварочного.

Рис.1 Принципиальная схема блока питания

Трансформатор намотан на феррите Ш7х7 или 8х8 Первичка имеет 100 витков провода ПЭВ 0.3мм Вторичка 2 имеет 15 витков провода ПЭВ 1мм Вторичка 3 имеет 15 витков ПЭВ 0.2мм Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

Рис.2 Принципиальная схема сварочного инвертора

На рисунке 2 — схема сварочника. Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц — два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Правила работы с балластными реостатами

Несмотря на простоту конструкции и применения балластные реостаты требуют выполнения определенных правил эксплуатации:

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Схема работы сварочного инвертора

Далее по схеме находится непосредственно инвертор. Эта часть также легко поддаётся идентификации, здесь располагается крупнейший алюминиевый радиатор. Инвертор строится на нескольких высокочастотных полевых транзисторах или IGBT-транзисторах. Довольно часто несколько силовых элементов объединены в общем корпусе. Инвертор снова преобразует постоянный ток в переменный, но при этом частота его существенно выше — порядка 50 кГц. Такая цепочка преобразований позволяет использовать высокочастотный трансформатор, который в разы меньше и легче обычного.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Читайте также: