Мотор редуктор на сварочный полуавтомат

Igor_74 , А поделитесь пожалуйста секретом, как вы прижим на протяге настраиваете? Интересно послушать способ применяемый специалистом. Выдержек из инструкции европиоида не надо, у самого есть. Там все как то вскользь и противоречиво слегка. Просто интерестно как обеспечить прижим с упругими напряжениями близкими к деформации, но без оной. Это же идеальные условия для работы протяга. Ролики не дешовые, вот и переживаю, знать хочется. Ибо вопрос этот для себя до конца не закрыл. Для меня пока не до конца понятен алгоритм нахождения той золотой середины - когда и подача стабильна, но и проскальзывание при блокировке электрода присутствует. Спасибо.

Рано вы меня в спецы записали=)

1) Взять более-менее нормальную проволоку, "зарядить".

2) Полностью ослабить прижимные ролики.

3) Регулировку начать с входной пары, затягивать до начала прохождения эл-да по всему лайнеру горелки.

4) Выходную пару затягивать чуть больше чем входную, при стабильной скорости эл-да без проскальзывания.

Проверку прижима осуществляю просто, мизинец и безымянный на сопле или конце гусака - остальными 3-мя удерживаю проволоку

(без фанатизма конечно), удержал без деформации - норма. (при залипании будет проскальзывать, а не намотается "бородой"

в подающем и не пропыряет горелку)

Подпружиненый прижим легко компенсирует не большую разнокалиберность проволоки (она присутствует у всех производителей).

Лайнер продувать после каждой выработанной катушки.(вне зависимости использовалась омеднённая или хим. полированная проволока)

(Саркастично) - "Ни на какие цыфири на рукоятках ориентироваться не надо, токмо на ачучения - оне не подведут".

А кто нибудь пробовал поиграться с углом V канавки на ролике .

А есть смысл в этом?

Всё равно 3 точки контакта останутся, при гладком прижимном ролике без выработки.

Я то доказываю, что однороликовые это явно даже не полупрофи.

А как же быть с ВДУ-505(6) с ПДГ-312 с одним ведущим роликом ,которые пахали десятилетиями на заводах ,профессиональнее не придумать ,(естественно что не под цвет мет )

Значит не пробовали

Теория без практики конечно мертва=) но метод "научного тыка" тоже не вариант не из дешёвых.

Что по вашему должно изменится при сужении либо расширении "канавы"?

Там по умолчанию 120* в местах контакта, что там менять? И надо ли?=)

А как же быть с ВДУ-505(6) с ПДГ-312 с одним ведущим роликом ,которые пахали десятилетиями на заводах ,профессиональнее не придумать

'Миротворец' сказал(а) 03 Фев 2015 - 15:30: Однороликовый, для меня, это всё "ширпотреб"

Немного добавлю: МПО-01, п/в. 100%- 400А, 60%-500А, срок эксплуатации- с 1979г по настоящее время, "всеяден", от себя добавлю- при умелом использовании даст фору многим профессиональным ноу-хау от мира сварки!

Прикрепленные изображения

Вы не сравнивайте древние подавалки с десятикратным запасом прочности, мощным мотором и большим роликом.

schkaliki , Если эту подавалку с одним роликом воткнуть в МПО-01, интересно, сколько часов она продержится?

Миротворец , Верхняя- это вообще не "подавалка", это скорее "направлялка-царапалка", которую при небольшом перегибе надо затягивать по самые. Ну и соответственно температурный режим никакой- течёт такая пластмасса лихо, наблюдал не так давно. Но тут разговор про энно-роликовые механизмы, глядя на фотки Сахалинского Кота я немного запутался, как правильно называть приводы- то-ли по количеству активных роликов, то-ли по общему числу вместе с пассивными.

дмитров , Главный параметр полуавтомата — номинальный сварочный ток. Отечественной промышленностью выпускаются полуавтоматы на токи 200, 315, 400, 500 и 630 А.

Пример расшифровки условного обозначения — тип ПДГ-516 УЗ: П — полуавтомат, Д — дуговой сварки, Г — в активных газах, 5 — сварочный ток в сотнях ампер, 16 — номер модификации, У — климатическое исполнение, 3 — категория размещения.

В состав полуавтомата входят: механизм подачи проволоки, блок управления, комплект сварочных горелок, источник сварочного тока, газовая аппаратура, соединительные провода и шланги. Некоторые полуавтоматы комплектуются автономными системами водяного охлаждения и дымоотсасывающими устройствами.

В механизм подачи проволоки входят: двигатель с редуктором, роликовое устройство, кассета с тормозным устройством. На некоторых механизмах подачи размещают блок управления или отдельные элементы системы управления полуавтомата. Механизм подачи проволоки диаметром 0,8—1,4 мм рассчитывается из условия получения проталкивающего усилия 100 Н, механизмы для проволок диаметром 1,6—3,5 мм рассчитываются на усилие 200 Н. В большинстве полуавтоматов отечественного и зарубежного производства применяются двигатели мощностью 40—180 Вт.

Роликовые устройства для подачи электродной проволоки наиболее часто содержат один приводной и один прижимной ролик. Для стальной проволоки диаметром 1,6—2,5 мм, а также для порошковой или алюминиевой проволок применяют две пары приводных и прижимных роликов. Форма рабочей поверхности роликов: цилиндрическая гладкая, цилиндрическая с насечкой, коническая. Ролики изготовляют из термообработанной до HRC 50—60 стали ХВГ, 40Х или ШХ15., .Фотографировать ВДУ-шку, входящую в полный комплект я не стал. У нас еще рядышком висит его младший брат- МПО-41, но там роликов уже поболе, завтра скину фото.

Удовольствие от высокого качества длится дольше чем радость от

Перейдем к фото.

Привет из СССР, мощный подающей 12 вольт с планетарным редуктором стоял на роботе и тащил 3мм проволоку, правда ролики другие были да и сам механизм прижима другой, вес килограмма 3.

Ну и с выставки 2006 год

С немецкой машины REHM

Настройка полуавтомата для сварки

Полуавтоматическое оборудование — одна из самых часто применяемых разновидностей сварочной техники на электрическом токе. Она отличается большим удобством, чем ручные аппараты, и при этом дешевле, чем современные автоматические системы. Но достигаемый результат зависит от настройки полуавтомата для сварки, а она отличается для тонкого и толстого металла, для работы с углекислотой при использовании редуктора, по толщине и индуктивности.

Что нужно учитывать?

Рассказ про настройку полуавтомата для сварки следует начать с того, какие вообще возможности предоставляет это устройство. Конструкторы предусматривают три основных типа настроек аппарата для работы. Сюда относятся:

- регулировка напряжения (по нескольким базовым режимам);

- изменение темпа подачи проволоки;

- корректировка скорости перемещения изоляционного газа.

Довольно большие трудности возникают при необходимости применить полуавтоматическую систему для тонкого металла. Такая ситуация возникает при:

- ремонте автомобилей и других транспортных средств;

- ремонте и изготовлении труб небольшого сечения;

- получении емкостей для воды и других жидкостей;

- починке бытовой техники, инструментов;

- строительстве гаражей, заборов, ангаров.

Тонким считается металл, слой которого не превышает 4 мм. Особо тонким признают металл толщиной менее 0,2 мм. В этом случае настройку сварочных аппаратов производят под электроды сечением не более 4 мм. Использование более мощных электродных инструментов может обернуться преждевременным гашением дуги. Если слой металла не превышает 1 мм, придется использовать электроды от 0,5 до 2 мм.

Для работы с деталями величиной 1,5-2 мм придется использовать электроды от 2 до 2,5 мм сечением. Некоторые профессионалы применяют электродный инструмент сечением до 3 мм. Но это уже требует внимательного изучения каждой ситуации и тщательной настройки создающихся режимов. Свои тонкости имеет и сварка толстого металла. В частности, придется задавать повышенное напряжение.

Как настроить?

Скорость подачи газа

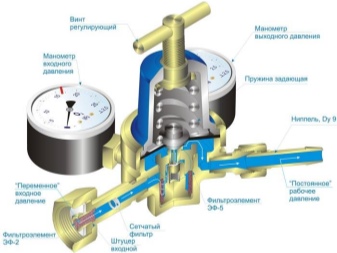

Любой сварочный аппарат оснащен выходом, через который соединяется с баллоном. Регулировать темп поступления защитного газа можно при помощи редукторного устройства. Важно: для каждого типа газов необходимо использовать подходящую индивидуально модель. Так, при помощи редуктора углекислоты невозможно как следует подавать аргон (обратное тоже верно). Стоит также учитывать, что отдельные виды редукторных систем могут быть не предназначены для сварочных работ (их отличает отсутствие шкалы, показывающей фактический напор газа, отдаваемого наружу).

После открытия главного вентиля показатель на шкале примет определенное значение. С полностью открытого вентиля постепенно переходят на показатель расхода от 7 до 10 л за минуту. К сведению: если в системе используется не расходомер, а манометр, то правильно будет задавать напор от 1 до 2 кг на 1 см2. Таково будет исходное (статическое) давление. Оно непременно поменяется, как только будет нажат курок горелки. Точная настройка возможна, если отключить поступление проволоки. Но можно приблизительно произвести подстройку даже без специальных индикаторов. В этом случае работу начинают, подавая минимальное количество газа.

Оценить адекватность его поступления поможет вид шва. При возникновении пор поток наращивают, и так делают до тех пор, пока они не перестанут формироваться. При работе на улице либо в помещении точно под вентиляцией расход газа будет увеличиваться. Профессиональные сварщики запоминают звучание вырывающегося из горелки потока. И в дальнейшем они ориентируются именно на такую тональность при задании настроек.

Все о редукторах для полуавтомата

Знать все о редукторах для полуавтомата надо каждому сварщику, даже на начальном этапе. Необходимо понимать четко, как выбирать углекислотный редуктор для полуавтоматической сварки и другие типы таких устройств. Для начала же необходимо разобраться с их техническим исполнением.

Особенности

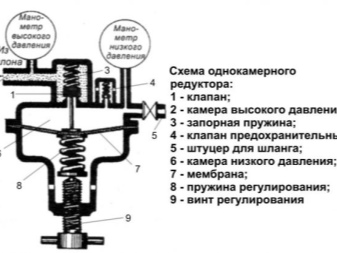

Главная функция, которую имеет любой редуктор для полуавтомата, — это точная регулировка давления углекислоты или иного газа, подаваемого на полуавтомат. Регулируют его не только в плане понижения или повышения, но и в плане стабилизации. Редукторный блок на сварочном посту содержит:

- клапаны впуска и выпуска;

- камеры с регулировочными мембранами;

- уплотнительные элементы;

- верхние и управляющие пружины;

- штуцеры для подсоединения;

- наружный корпус;

- манометры;

- вентиль, обеспечивающий ручное открытие или закрытие магистрали.

Простой аппарат имеет одну рабочую камеру. Газ из баллона движется внутрь прибора под давлением, задаваемым манометром входа. Далее он оказывается в начальном штуцере, а после прохождения камеры газовый поток встречает сопротивление особой пружины. Поскольку напор оказывается достаточно велик, пружина отдавливается, и начинается свободное поступление струи в особую полость. Сечение камеры многократно крупнее, чем диаметр на вводе в штуцер, и потому второй манометр регистрирует сокращение давления.

Особый винт позволяет отрегулировать степень натягивания главной пружины. Она приспосабливается к исходному баллонному давлению. Пружина управления идет вниз одновременно с мембраной. Потому газовый поток может беспрепятственно поступать к запирающему вентилю. Далее он поступает на горелку. Мембрана редуктора делается из стойкой к маслу резины и точно позиционируется по отношению к выходу.

Постепенно давление внутри баллона понижается. В результате верхняя пружина может опуститься, корректируя площадь сечения на впускном проходе. Редуктором можно управлять и вручную. Винт для этого вкручивают или выкручивают определенным образом.

Надо только ориентироваться на текущие параметры, которые выдает манометр.

Виды и маркировка

Для полуавтоматической сварки может применяться редуктор с различным числом камер. В подавляющем большинстве случаев применяют однокамерные модификации. Но в ряде случаев критически важна стабильность использования оборудования при низкой температуре. В такой ситуации наиболее привлекательны двухкамерные модели. Отсеки обычно располагают по последовательной схеме.

В любом случае редуктор должен отвечать нормам:

- ГОСТ 12.2.052-81;

- ГОСТ 13861-89;

- ISO 2503-83.

Углекислотные сварочные редукторы различают еще и по условиям применения. Рамповые модели используют на сварочных участках многопостового типа. Сетевые устройства получают газовый поток от стационарной магистрали, которая сообщается с углекислотной промышленной станцией. На небольших рабочих площадках, на строительных площадках и в быту применяют баллонные редукторные узлы. Их преимущественно проектируют из расчета на несколько меньший удельный расход СО2 и на небольшой разброс газового давления.

Открытие и герметизация клапанного узла впуска может происходить по прямой или по обратной методике. Вторая разновидность только что описана выше. При «прямом сценарии» этапы работы меняют порядок. Подобное решение намного менее удобно. Его применяют потому существенно реже.

Кислородный редуктор устроен практически так же, как углекислотный аналог. Разница касается преимущественно методов подключения к вентилям и числа применяемых манометров (1 или 2). Редукторы для кислорода должны отвечать повышенным эксплуатационным требованиям. Причина проста: кислород не может находиться в сжиженном состоянии, и потому внутри баллона давление достигает иногда 200 атмосфер. Для сравнения: у углекислоты этот показатель составляет 70-80 атмосфер.

Если критична чистота поступающего вещества, необходимы специальные фильтры.

Российская промышленность поставляет различные модели редукторов. Популярностью пользуется УР 6-6. Корпус формируют из особого сплава, который отлично удерживает тепломеханические воздействия. Прочие параметры:

- неоднородность газового давления максимум 0,3;

- предохраняющий блок срабатывает при показателе 1200 КПа;

- благодаря двум манометрическим узлам проще влиять на давление углекислоты;

- предельный пропуск газа — 6 м3 за час.

Если обычной функциональности не хватает, необходимо применять не простые редукторы, а регулирующие устройства с ротаметрами. Они демонстрируют расход газа немедленно. Стоимость подобных аппаратов, однако, заметно выше. Отверстие внутри дросселя тщательно калибруется.

Иногда газовый поток подогревается за счет электрического модуля.

Как выбрать?

Основное внимание надо уделять тому, как устроен регулирующий винт. На нем в идеале должна быть невыпадающая резьба. Если она выпадает, велик риск выкручивания седла. Полезен и вспомогательный запорный вентиль. Предельно актуально учитывать цветовую маркировку редукторного узла:

- голубой с черным шрифтом — кислород;

- черные тона и синеватая маркировка — аргон инженерного класса;

- красный шрифт на белом фоне — ацетилен;

- белый шрифт на темном — сырой аргон;

- желтая надпись на темном основании — двуокись углерода.

Стоит учесть ограниченную взаимозаменяемость редукторов различных типов. Теоретически не возбраняется заменять кислородный редуктор аргоновым и наоборот. Однако рассчитанное на кислород устройство будет работать ощутимо хуже, как только давление опустится до 1 бар и ниже. Хорошее устройство для чистого аргона — АР-40-2. Если же нужно использовать как аргон, так и углекислоту, оптимальным выбором может стать АР-40/У-30.

На специализированных производственных участках применяют УР-6-4ДМ и аналогичные устройства. Модели иногда имеют пару ротаметров. Не стоит думать, что они позволяют подавать газ сразу на две разные горелки. Цель совсем другая — использование для особо ответственных конструкций. К одному расходному узлу добавляют горелку, а через второй идет поддув с другой стороны.

О том, как настроить давление на редукторе для сварки, вы можете узнать ниже.

Мотор-редуктор и прижимной механизм

Прежде всего задокументированным (на фото в форумах) оборудованием и навыками. Что касается всего остального, то попадались персонажи и по-круче: У одного густая копоть вдоль шва была от того, что проволока Св.08Г2С-О(бмедлённая) - медь выгорает. Не удивлён.

Ладно, закроем эту тему.

Пойдём, saper24 , обмозгуем как сподручнее демонстратор а троллить. :-)

По просьбе трудящихся.

Вот искал подходящюю тему.Не знаю нашёл ли.На домашнем п/а Хелви сгорел подающий механизм,нашёл в обласном центре,где купить,но там за установку просят денег и не мало(цена подающего),а без установки нет гарантии.Я купил поставил.но аппарат стал работать не так.Прибавляю подачу до максимума-току много,а скорость мала,убавляю-вообще проволока еле ползёт.В магазине предупреждали ,что нужна регулировка,но я не послушал.

Вот искал подходящюю тему.Не знаю нашёл ли

Подобные проблемы принято обсуждать в разделе Ремонт и модернизация

Что касается всего остального, то попадались персонажи и по-круче. Не удивлён.

А я удивлён=) Фото аппарата - зачем? Тот кто смог попасть на инет-форум - сможет увидеть любое "железо" и в гугле.

Фото швов? Ну ВИК наверно с коробком спичек получится, РГК по фото будете делать или МПК на мониторе проведёте, а УЗК по распечатке из принтера видимо?=)

Укрупнение зерна в ЗТВ на язык определите? Опять же с мех. испытаниями как быть?

Увлёкся я=) видимо просто разница в подходе.

С чем конкретно не согласны в моих постах?

Согласен. Сейчас оформлю и отправлю!

Если этому приводу не доступна опция полного привода, то такой привод можно считать двухроликовым. Обычно такие приводы имеют комплекты для переналадки на четыре ролика и называются четырёх роликовыми. Если с джипа снять один кардан, то он так же и останется джипом.

р1.jpg

На эскизе обозначена ось вращения малого ролика, который так же на прямую контактирует с электродом и вращается. Почему назван однороликовым для меня загадка,

видимо только для того что бы запатентовать.

Если крутящий момент передаётся только на одно колесо автомобиля, то это одноколёсный автомобиль и можно снять не нужные 3?

Снимите с ВАЗ 2121 передний кардан и в снег по пояс, всё равно она останется Нивой, хоть и глубоко сидящей.

Igor_74 , А поделитесь пожалуйста секретом, как вы прижим на протяге настраиваете? Интересно послушать способ применяемый специалистом. Выдержек из инструкции европиоида не надо, у самого есть. Там все как то вскользь и противоречиво слегка. Просто интерестно как обеспечить прижим с упругими напряжениями близкими к деформации, но без оной. Это же идеальные условия для работы протяга. Ролики не дешовые, вот и переживаю, знать хочется. Ибо вопрос этот для себя до конца не закрыл. Для меня пока не до конца понятен алгоритм нахождения той золотой середины - когда и подача стабильна, но и проскальзывание при блокировке электрода присутствует. Спасибо.

АВН , Да нет,вроде.Если подачу уменьшить,то насирает и метал не прогревает,как бы какашка красная ,а сам метал нет.А если увеличить подачу,то варит как бы рывками,проволока сгорает раньше,чам до изделия дойдет.Раньше такого не было.

У Вас проблема в настройке св. напряжения и силы тока (подачи проволоки), а уже в третью очередь в мотор-редукторе и прижимном механизме. Нужно смотреть качество проволоки, износ наконечника и канала в горелке. Может ролики не по оси стоят или не соответствуют проволоке. Некоторые указания можно посмотреть на сайте ESAB.

А если увеличить подачу,то варит как бы рывками,проволока сгорает раньше,чам до изделия дойдет.

Пардон, а Вам не кажется, что Вы не подачу, а напряжение увеличиваете? Может резисторы в сервисе местами попутали, мало ли.

На эскизе обозначена ось вращения малого ролика, который так же на прямую контактирует с электродом и вращается. Почему назван однороликовым для меня загадка,

Прижимной подшипник можно назвать роликом, но ведомый ролик не может быть подающим. На всех старых аппаратах механизмы подачи назывались однороликовыми по числу подающих роликов, а не по числу крутящихся.

Если крутящий момент передаётся только на одно колесо автомобиля, то это одноколёсный автомобиль и можно снять не нужные 3?

Да можно, но только нагрузка на него вырастит в четыре раза и оно очень быстро придёт в нерабочее состояние, да и управлять таким авто проблематично

Снимите с ВАЗ 2121 передний кардан и в снег по пояс, всё равно она останется Нивой, хоть и глубоко сидящей.

Ну так снимите ролик с протяга и попробуйте поварить? Я то доказываю, что однороликовые это явно даже не полупрофи.

Вчера Авророй варил при -10 градусов и мне реально хотелось разбить его о стену и только из-за протяга. Я пожалел, что не взял с собой Пикомиг или Цебору, потому что работал за 800км от дома.

Читайте также:

- Дефекты исправляемые сваркой и наплавкой

- В какой форме проводятся аттестационные экзамены специалистов сварочного производства

- Установите правильную последовательность отключения машины контактной сварки по окончании работы

- Код ручной дуговой сварки

- Какое давление должно быть на редукторе аргона для сварки