Механизированная сварка плавящимся электродом

Отличительной особенностью аппаратов для дуговой сварки с принудительным формированием является наличие формирующих приспособлений, которые удерживают на вертикальной, наклонной, горизонтальной (в том числе горизонтальной на вертикальной плоскости) ванну расплавленного металла до ее затвердевания. Они обычно сваривают металл толщиной менее 20 мм.

Сварка с принудительным формированием предусматривает выполнение ряда функций (вертикальное перемещение аппарата, прижим ползуна, удержание аппарата на вертикальной плоскости, подача электродной проволоки и др ), обеспечиваемых комплексом механизмов, составляющих сварочный аппарат. В зависимости от назначения и степени механизации аппарат для сварки с принудительным формированием может содержать механизмы, способные выполнять все перечисленные функции (автомат) или только некоторые из них (полуавтомат). Аппараты для дуговой сварки с принудительным формированием шва классифицируют по следующим признакам, определяющим их назначение, технологические возможности и конструктивные особенности:

по положению свариваемых швов в пространстве — вертикальных или наклонных, горизонтальных на вертикальной плоскости, криволинейных с различным и переменным положением в пространстве, в том числе неповоротных стыков труб, сферических резервуаров и т. д.;

по способу перемещения вдоль свариваемых кромок — самоходные (рельсового, безрельсового и комбинированного типов), подвесные;

1.18. Техническая характеристика автоматов для дуговой сварки плавящимся электродом с

принудительным формированием шва

Тракторы для сварки в нижнем положении

Автоматы для сварки вертикальных и наклонных стыковых швов

Номинальная сила сварочного тока при ПВ-100 %, А

Защита зоны сварки

Толщина свариваемого металла, мм

скорость подачи, м/ч

Способ регулирования скоростей подачи и сварки

Скорость сварки, м/ч

Габаритные размеры автомата, мм

Масса автомата, кг

Примечание. П и С — соответственно плавное и ступенчатое регулирование.

по способу принудительного формирования металла шва — со скользящими ползунами, с неподвижными относительно кромок металлическими или флюсовыми устройствами;

по способу защиты зоны дуги — под флюсом, в защитных газах, без внешней защиты (с помощью самозащитных проволок).

Полуавтоматы, в которых все операции, кроме подачи электродной проволоки, выполняются вручную, просты, но работа с ними сравнительно быстро вызывает утомление. Полуавтоматы для дуговой сварки с принудительным формированием получили сравнительно небольшое распространение по сравнению со сварочными автоматами, поэтому ниже рассматриваются только автоматы. Техническая характеристика автоматов для дуговой сварки плавящимся электродом (с одной дугой) с принудительным формированием шва приведена в табл. 1.18.

Сварочный трактор ТС-32 предназначен для дуговой сварки в нижнем положении под флюсом стыковых швов металла толщиной

3.. .12 мм (рис. 1.14). Односторонняя сварка с полным проваром осуществляется на скользящем медном водоохлаждаемом ползуне, который удерживает сварочную ванну и формирует нижнюю сторону шва. Применение скользящего ползуна позволяет отказаться от магнитных стендов или других устройств, обеспечивающих поджатие медной или флюсовой подушки с нижней стороны шва. При сварке листы собираются с небольшим зазором.

Трактор состоит из двух частей: собственно трактора и нижней тележки с формирующим ползуном, находящейся под свариваемыми листами. Обе части связаны между собой тонким стальным ножом, проходящим через зазор между свариваемыми кромками, и прижаты друг к другу мощной пружиной (сила до 5000 Н). Ходовые ролики верхней и нижней тележек выполняют при сварке следующие операции: совмещение свариваемых кромок в одну плоскость, поджим и перемещение формирующего ползуна, направление трактора по стыку и пе-

Рис. 1.14. Трактор ТС-32 для дуговой сварки

ремещение его вдоль свариваемого соединения.

В корпусе трактора размещен механизм сварочного движения, механизм подачи электродной проволоки, мундштук и бункер для флюса. Трактор приводится в движение одним асинхронным двигателем. Скорости подачи и сварки настраиваются ступенчато с помощью спаренной коробки передач с двумя вытяжными шпонками. Бегунки ходового механизма имеют острые реборды, идущие во время сварки по зазору между свариваемыми кромками. Во избежание поломки ходового механизма при резком увеличении сопротивления его движению трактор снабжен муфтой предельного момента.

При качественной сборке изделий применение трактора очень эффективно, не требует кантовки (для сварки с другой стороны) крупногабаритных тяжелых свариваемых полотнищ.

Сварочный трактор ТС-44 предназначен для односторонней сварки под флюсом стыковых швов металла толщиной 10…20 мм. Его конструкция аналогична конструкции трактора ТС-32, но более жесткая в связи с большей толщиной свариваемых листов. Для совмещения свариваемых кромок предусмотрена очень мощная пружина (сила до 8000 Н, которую при необходимости можно увеличить дополнительным пневмоустройством). Подающий и ходовой механизмы трактора ТС-44 приводятся в движение двигателями постоянного тока с планетарными редукторами, обеспечивающими в широких пределах плавную настройку скоростей подачи и сварки.

Безрельсовый автомат А1150У предназначен для сварки в заводских и монтажных условиях вертикальных и наклонных стыковых швов металла толщиной 8…30 мм с применением порошковой проволоки и защитного углекислого газа. Автомат движется непосредственно по кромкам свариваемого изделия и состоит из двух тележек, расположенных по обе стороны свариваемых листов и прижатых к свариваемым кромкам мощной пружиной, которая обеспечивает требуемое сцепление колес тележек с изделием и копирование шва. Точное расположение электрода по середине зазора между кромками колеса передней и задней тележек обеспечивает клиновидный профиль. На передней тележке установлены сварочная головка с передним ползуном, привод ходового механизма, катушка с проволокой и пульт управления, а на задней — устройство для подвода защитного газа и задний ползун.

Для удобства эксплуатации, особенно в монтажных условиях (когда отсутствуют подъемные средства), автомат собирают из отдельных блоков. В первую очередь устанавливают блок, имеющий переднюю и заднюю тележки, затем сварочную головку с передним ползуном, который поджимается дополнительной пружиной [26]. Сварка выполняется с колебаниями электрода в направлении толщины свариваемого металла.

Рельсовый автомат А1381М предназначен для сварки в монтажных условиях вертикальных и наклонных стыковых швов порошковой проволокой металла толщиной 10…25 мм. Он выполнен из трех монтируемых узлов: ходовой тележки, сварочной головки и пульта управления. Сборный многозвенный рельсовый путь монтируется вдоль стыка непосредственно на изделии, на предварительно приваренных проушинах и крепится клиньями. Сварка выполняется с формированием шва в один или несколько проходов с колебаниями электрода в разделке в направлении толщины свариваемого металла.

Полуавтоматическая сварка

Сварка аргоном осуществляется неплавящимся электродом в среде инертного газа – аргона (TIG, GTAW), от чего и происходит её название. Но для этого можно использовать также и плавящийся металл, т.е. полуавтоматическая сварка (MIG, GMAW). В качестве неплавящегося электрода обычно используют вольфрам.

Другие названия аргонной сварки – "сварка аргоном", "аргоновая сварка", "аргонодуговая сварка".

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

MIG и MAG сварка, что это и как расшифровать?

MIG сварка — это аббревиатура, состоящая из первых букв полного названия данного способа Metal Inert Gas (Метал Инертный Газ), а расшифровка MAG - Metal Active Gas (Метал Активный Газ). У нас же чаще всего используется название полуавтоматическая сварка или механизированная дуговая сварка плавящимся электродом в среде защитного газа, а в США - GMAW т.е. Gas Metal Arc Welding (Газ Метал Дуговая Сварка).

Но все эти различные названия и аббревиатуры — это по сути электрическая дуговая сварка, при которой сварочная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет сварочной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом.

Так как при данном способе сварочная проволока подается автоматически, а горелка перемещается вдоль шва вручную, этот способ сварки еще называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

Юхин Н.А. Механизированная дуговая сварка плавящимся электродом в защитных газах (MIG/MAG)

В иллюстрированном пособии изложены принципы и особенности механизированной дуговой сварки плавящимся электродом в среде защитных газов. Содержатся данные о сварочных материалах и оборудовании. Приведены рекомендации по технике и технологии сварки сталей, сплавов и цветных металлов. Использованы материалы Института сварки России.

Сварка порошковой проволокой (FCAW)

Сварка порошковой проволокой может выполняться на том же оборудовании, что и сварка полуавтоматом. Сокращенное наименование этого процесса, принятое за рубежом - FCAW (Flux Cored Arc Welding).

Историческая справка об изобретении сварки

Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

Полуавтоматическая сварка плавящимся электродом в среде защитных газов (MIG, MAG, GMAW) нержавейки (видео)

Для сварки нержавеющих сталей применяют полуавтоматическую сварку плавящимся электродом (MIG, MAG, GMAW) и в данном видео обговариваются следующие вопросы:

Электрозаклепки или сварка полуавтоматом точечными швами (видео)

Используя специальное сопло для полуавтомата, можно производить сварку точечными швами (электрозаклепками). Данное сопло нетрудно изготовить в домашних условиях из старого использованного наконечника для горелки полуавтомата. Видео на английском языке.

Сварка полуавтоматом MIG/MAG в различных пространственных положениях (видео)

Техника сварки полуавтоматом стыковых и угловых швов в различных пространственных положениях. Видео на английском языке.

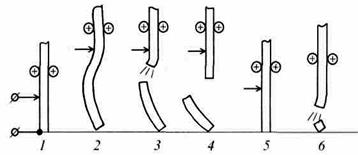

Источники для механизированной сварки плавящимся электродом в защитном газе

Сварка в углекислом газе, аргоне и их смесях с кислородом ведется на постоянном токе с использованием проволоки диаметром от 0,5 до2,4 мм (в аргоне — до 5 мм) на токе от 50 до 600 А при напряжении от 15 до 40 В. Благодаря высокой плотности тока (I>100А/мм) вольтамперная характеристика дуги возрастающая — ρи от +0,01 до +0,1 В/А. Зажигание дуги коротким замыканием происходит при непрерывной подаче проволоки без отдергивания и поэтому затруднено (рисунок 3.2). С начала короткого замыкания (позиция 1) вылет проволоки увеличивается, а сама она деформируется (2). Наиболее интенсивно проволока нагревается вблизи токоподвода, здесь она и перегорает (3).Но при большой длине перегоревшего участка дуга, как правило, обрывается (4).Далее процесс повторяется (5), но новое перегорание происходит на ранее уже подогретом вылете, поэтому дуга зажигается при более короткой длине (6). Обычно дуга надежно зажигается после 2-3 перегораний проволоки, но в неблагоприятных случаях этот процесс затягивается до 1с и более. Установление процесса сварки облегчается при малой скорости подачи проволоки, при «горячем пуске», при использовании осциллятора.

Рисунок 3.2 – Зажигание дуги при сварке в защитном газе

Устойчивое горение дуги достигается благодаря использованию саморегулирования, поскольку при сварке в защитных газах в подавляющем большинстве случаев применяются аппараты с постоянной скоростью подачи проволоки. Для сварки в углекислом газе характерно значительное разбрызгивание электродного металла. Выделяют следующие разновидности процесса, оказывающие влияние на выбор источника: сварка в углекислом газе короткой дугой с частыми технологическими короткими замыканиями, сварка в углекислом газе и аргоне длинной дугой с крупнокапельным переносом, сварка в аргоне со струйным переносом, импульсно-дуговая сварка в аргоне.

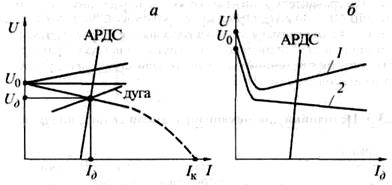

При сварке в углекислом газе используют в основном источники с пологопадающей характеристикой (рисунок 3.3, а). Допустимо также применение источников с жесткой и даже пологовозрастающей характеристикой. Так, при сварке стали проволокой диаметром от 0,5 до 1,4 мм рекомендуются источники с ρи от +0,04 до -0,08 В/А. При таких характеристиках сила тока короткого замыкания Iк при зажигании дуги ограничена благодаря сопротивлению вылета электродной проволоки, но все же довольно велика — IК=(2-5) Iд. Это способствует надежному зажиганию дуги, и поскольку стадия короткого замыкания непродолжительна из-за быстрого перегорания проволоки, источник выдерживает такой режим. При таких прямолинейных характеристиках напряжение холостого хода сравнительно невелико (U0=25-50 В), благодаря чему и возможна сварка короткой дугой, но по этой же причине затягивается установление процесса сварки (рисунок 3.2). Поэтому в современных источниках ценой некоторого усложнения конструкции добиваются увеличения напряжения холостого хода примерно до U0=(1,5-2) Uд,но не ниже 40 В (рисунок 3.3, б, кривая 2).

Рисунок 3.3 – Характеристики источника для механизированной сварки в защитном газе

Специфическое требование к источникам для сварки в углекислом газе связано с необходимостью ограничения пикового тока короткого замыкания и скорости его нарастания для снижения разбрызгивания электродного металла. При сварке короткой дугой проволоками диаметром от 0,5 до 1,4 мм рекомендуется ограничивать скорость нарастания тока короткого замыкания значением 70 — 180 кА/с введением дросселя в цепь источника. При сварке длинной дугой можно установить эту скорость от 70 до 110 кА/с. Еще больший эффект достигается в случае программирования тока при переносе с короткими замыканиями. Разбрызгивание уменьшается также при выборе оптимального соотношения между током и напряжением, например, по соотношению Uд=18+0,04Iд. Источник с возрастающей внешней характеристикой (рисунок 3.3, б, кривая 1), автоматически обеспечивающий это соотношение, назван оптимизированным.

При аргонодуговой сварке плавящимся электродом дуга значительно устойчивей, крупнокапельный перенос при низких токах идет гораздо спокойней, а более благоприятный струйный перенос достигается простыми технологическими приемами (увеличением плотности тока, нанесением активирующих покрытий на проволоку). Поэтому при сварке тонкой проволокой аппаратом системы АРДС используют источники с полого- и даже крутопадающей характеристикой (ρи от -0,04 до -0,2 В/А) со сравнительно низкой скоростью нарастания тока короткого замыкания 10- 30 кА/с. При сварке проволокой большого диаметра (более 3-4 мм) рекомендуется использовать аппарат системы АРНД в сочетании с источником, имеющим крутопадающую характеристику.

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИИ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

При механизированной сварке подача электродной проволоки в зону горения дуги осуществляется механизированным способом, а перемещение дуги вдоль свариваемых кромок производится вручную.

Механизированная сварка плавящимся электродом может выполняться под слоем флюса, в защитных газах и самозащитной порошковой проволокой. В настоящее время использование механизированной сварки под флюсом весьма ограничено. Общие требования и технология выполнения в общем аналогичны, как и в случае автоматической дуговой сварки под слоем флюса. Более широкое применение нашли два последних варианта. Механизированной сваркой в защитных газах сваривают соединения, имеющие стыковые и угловые швы. Сварка выполняется шланговыми полуавтоматами с постоянной скоростью подачи электродной проволоки. Применяемые источники питания дуги имеют жесткую вольт-амперную характеристику.

Стыковые швы могут выполняться вертикальным электродом при движении горелки на себя, слева направо и справа налево. Изделие толщиной до 6-8 мм можно сваривать односторонним швом без разделки кромок, при больших толщинах — двусторонним швом с разделкой кромок и многослойном варианте. При выполнении стыковых соединений однослойными швами, а также при наложении первого слоя многослойного шва горелку перемещают обратно-поступательно по оси шва без поперечных колебаний электрода (рис. 15.1). При наложении последующих сварных слоев горелку перемещают по вытянутой спирали. Последние сварные слои выполняют при зигзагообразном движении горелки «змейкой» или же по вытянутой спирали, но с большей амплитудой колебания.

Во время сварки горелка не должна задерживаться на одном месте, так как в противном случае значительно увеличивается размер сварочной ванны, что вызывает перегрев металла. После заварки кратера и выключения сварочного тока для защиты металла ванны от окисления необходимо в течение 3-5 с подержать горелку над кратером, не прекращая поступления защитного газа до полного затвердевания жидкого металла. Заканчивать процесс сварки растягиванием дуги и отводом горелки не рекомендуется.

Рис. 15.1. Перемещение горелки при механизированной сварке многослойных стыковых швов в углекислом газе: а — первый слой; б — заполняющий слой; в — замыкающий слой

Для выполнения стыковых соединений сварку можно вести также с наклоном электрода как углом вперед, так и назад. В первом случае при наклоне электрода до 10-30° глубина проплавления несколько меньше, шов шире, удобнее направлять дугу при разделке шва, можно добиться существенного уменьшения разбрызгивания, сварку можно выполнять с большими скоростями, чем вертикальным электродом. При сварке углом назад рекомендуется наклонять горелку на 5-15°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют поперечными к оси шва колебаниями электрода.

Угловые швы могут выполняться как наклонным (рис. 15.2), так и вертикальным электродом «в лодочку». При сварке наклонным электродом горелка наклоняется поперек шва под углом 30-45° к вертикали, а вдоль шва — на 5-15°.

Рис. 15.2. Положение горелки при механизированной сварке угловых швов

Торец электрода направляют в угол соединения или смещают от него на расстояние до 1 мм от горизонтальной детали. В процессе сварки горелку перемещают возвратно-поступательно по оси шва без поперечных колебаний. Желательно вести сварку на спуск с наклоном изделия на 6-10°. Это улучшает формирование шва, позволяет повышать скорость сварки и уменьшать разбрызгивание металла. Основной трудностью при выполнении угловых швов наклонным электродом является растекание жидкого металла по горизонтальной плоскости, что может привести к подрезам и непроварам. Во избежание этого за один проход обычно формируют угловые швы катетом не более 8 мм. При выполнении угловых швов «в лодочку» особых трудностей не возникает.

Основные типы, конструктивные элементы и размеры швов сварных соединений при механизированной сварке в защитных газах те же, что и при автоматической.

Механизированная сварка в защитных газах может производиться во всех пространственных положениях шва, из которых наиболее удобным является нижнее. Колебательные движения поперек оси шва сообщают электроду в зависимости от требуемой ширины шва, толщины свариваемого металла и формы подготовленных кромок.

Вертикальные стыковые и угловые швы могут выполняться снизу вверх и сверху вниз. Сварку сверху вниз применяют при соединении тонколистовых деталей, а также при наложении первого слоя многослойного шва. В начале процесса сварки, чтобы обеспечить хороший провар начала шва, электрод располагают перпендикулярно основному металлу. После образования сварочной ванны его наклоняют на 10-15° ниже горизонтали и направляют на переднюю часть ванны, предупреждая ее стекание, увеличивая проплавление корня шва и исключая не — сплавления и натеки по краям шва. При толщине металла более 6 мм сварку производят снизу вверх как углом вперед, так и назад. Второй способ применяют в случае сварки металла большей толщины. Для улучшения формирования шва электроду сообщают колебательные движения. При сварке снизу вверх получается глубокий провар корня шва и отсутствуют несплавления по его краям.

В горизонтальном положении при толщине деталей до 3 мм сварку ведут без скоса кромок, с небольшим зазором при сборке, что обеспечивает полный провар швов и небольшую выпуклость шва. Сварку ведут с наклоном электрода снизу вверх и углом назад без поперечных колебаний электрода. При толщине металла более 3 мм делают скос на кромке верхнего листа, электрод также направляют снизу вверх, что предупреждает стекание металла на нижнюю кромку.

В потолочном положении сварку выполняют углом назад при минимальных напряжениях и силе тока. Дугу и поток защитного газа направляют на ванну жидкого металла, что уменьшает ее стекание. Для этой цели рекомендуется увеличивать расход защитного газа. Стыковые швы в потолочном положении выполняют с разделкой кромок и с поперечными колебаниями электрода.

Технология выполнения поворотных кольцевых стыковых швов во многом подобна технологии выполнения продольных швов. Электрод при этом располагается сверху с небольшим смещением от верхней точки окружности в сторону, противоположную направлению вращения изделия.

Сварку толщиной до 2,5 мм, а также наложение первого слоя на металл большой толщины рекомендуется вести в вертикальном положении сверху вниз или в полупотолочном положении (рис. 14.3). Дугу и поток защитного газа следует направлять на ванну жидкого металла. Это обеспечивает получение полного проплавления соединения с обратным формированием шва без прожогов, даже при значительных переменных зазорах.

Рис. 15.3. Расположение горелки при выполнении кольцевых швов: а — сверху вниз; б — полупотолочное

Подготовка кромок и сборка под механизированную сварку, а также выбор электродной проволоки производятся в основном так же, как и при автоматической сварке в защитных газах. Во всех случаях, где это возможно, рекомендуется собирать и сваривать соединения в приспособлениях без прихваток. При сборке на прихватках последние следует устанавливать с обратной стороны соединения. Прихватку можно выполнять сваркой неплавящимся электродом, тонкой проволокой в защитном газе и др. Во избежание протекания жидкого металла в зазоры, стыковые соединения тонких деталей должны выполняться сваркой на медных или керамических подкладках.

Механизированная сварка в углекислом газе является наиболее распространенным способом механизированной сварки плавящимся электродом в защитных газах. В настоящее время этот способ, как более производительный, успешно конкурирует с ручной дуговой сваркой покрытыми электродами и по своей маневренности. Технологические условия и режимы механизированной сварки в углекислом газе примерно те же, что и при автоматической сварке. Во избежание появления прожогов механизированную сварку выполняют с меньшей силой тока, чем автоматическую, и, как следствие, с меньшей скоростью.

Читайте также: