Материалы для сварки сталей

Сварочные электроды используют для шовного сварочного соединения деталей. Когда сделан верный выбор сварочного прутка по его химическим характеристикам, можно ожидать получения качественного и надежного сварочного шва в области соединения между рабочими заготовками. При подборе электродов необходимо принимать во внимание толщину материала, а также физико-химические особенности его состава.

Характеристика

Сварочные прутки представляют собой металлическую проволоку или пруток из полимерного искусственного материала. Этот материал применяется в качестве присадки, направляемой в область сварочного процесса, и способствует образованию прочного стыковочного шва. Сварочный пруток подразделяют на виды в зависимости от химического вещества покрытия электродов. На сегодняшний день производители выпускают 4 типа такого покрытия, отличающихся друг от друга по составу.

- Обычный тип покрытия – оно состоит из карбонатов кальция либо магния.

- Кислое оксидное покрытие – состоит из окислов марганца либо оксидов железа.

- Рутиловое покрытие – основой для таких прутков является минеральный компонент, называемый рутилом. Кроме него, в химическом составе покрытия присутствуют ферромарганец, кремнеземные элементы, а также карбонат кальция либо магния.

- Покрытие из целлюлозы – химические состав такой обмазки содержит в себе ферросплавы в сочетании с тальком, целлюлозными компонентами, а также синтетическими смолами.

Различие сварочного прутка по своему химическому составу влияет на многие важные факторы, которые оказывают влияние на результаты сварки:

- от состава прутка зависит устойчивость электрической сварочной дуги;

- химические легирующие компоненты влияют на то, какой вязкости будет образовываться металл в сварочной ванне, и на количество образующегося при этом шлака;

- от вида сварочного прутка зависит и то, как будет вести себя металл рабочих свариваемых заготовок;

- при выполнении дугового вида ручной сварки от прутка зависит коэффициент наплавки.

Коэффициент наплавки – это одна из важных характеристик сварочного процесса. Этот показатель определяется из расчета количества расплавленной электродной массы, использованной для стыковочного сварного шва, причем потери в этом коэффициенте к расчету не принимают. Но пруток состоит не только из наружной обмазки.

Сварочная проволока подразделяется еще и по марке стали, входящей в ее состав.

- Легированный тип стали применяют для стыковки теплостойких, конструкционных, а также и других видов стали, у которых в составе содержится низкий процент легированных компонентов.

- Высоколегированный тип стали – представляет собой сплав, в котором содержится большое количество компонентов, повышающих его прочность. Такой тип электродов применяют для работы с легированными типами сплавов, нержавеющей стали, а также хромоникелевых и хромистых сплавов.

- Углеродистый тип стали – его особенность состоит в том, что сплав имеет в своем составе до 0,12% компонентов углерода. Такой сварочный электрод применяется для работы с низколегированными марками стали, а также для низкоуглеродистых, легированных и некоторых низко- и среднеуглеродистых материалов.

Подбирая сварочный пруток, нужно помнить о том, что электрод по химическому составу должен полностью соответствовать составу металла рабочих заготовок.

Разновидности

Присадочный пруток не имеет четкой классификации, так как вариантов их исполнения существует много. Таким образом, электроды классифицируются исходя из предполагаемых видов выполнения сварочных работ. Рассмотрим наиболее распространенные виды сварочных электродов.

- Модели, стойкие к коррозии – применяются для соединения материалов, устойчивых к воздействию коррозионных процессов. Например, это может быть нержавеющая сталь. Полученные при помощи электродов сварочные швы будут обладать не только прочностью, но и устойчивостью к коррозии. Присадочная насадка для нержавеющей стали применяется и в тех случаях, когда необходима наплавка.

- Модели для сваривания алюминия – электроды из алюминия применяются для сварки алюминиевых заготовок. Нередко в составе насадки может присутствовать магний, кремний либо цирконий. Готовые швы при использовании таких электродов обладают высокой прочностью и не теряют ее даже при воздействии высоких режимов температурного диапазона. Примечательно, что у алюминиевых электродов в процессе работы обнаруживается высокая способность к теплопроводности, поэтому расплавление прутка происходит параллельно с поверхностью металла, и процесс этот осуществляется равномерно.

- Модели для сварки меди – электроды этого типа имеют высокий уровень теплопроводности и характеризуются способностью к текучести. Такие характеристики дают возможность соединять металлические медные заготовки любых размеров. При помощи данного типа электродов получается качественный и очень прочный сварной шов, который не будет иметь пористости, снижающей его надежность.

- Модели для сварки никеля – применяются для работ с никелем и его сплавами. Свойства электродов состоят в том, что у них повышенная прочность и устойчивость к оксидным реакциям. Применяя никелевые сварочные прутки, сварщик может работать с использованием необходимой ему силы тока аппарата для сварки, а также выполнять сварочный процесс при любом диапазоне температурных режимов. Электрод из никеля с успехом можно применять для работы с различными по составу сплавами, в том числе и для работ, выполняемых на чугунных поверхностях.

- Модели для сварки полимерных материалов – состоят из полимеров и могут сваривать поверхности аналогичного состава. Для таких электродов подходит материал поливинилхлорид, полипропилен и так далее.

Наряду с другими важными характеристиками, диаметр электрода имеет значение при осуществлении сварочного процесса. Для правильного его подбора требуется учитывать толщину материала рабочих заготовок. Кроме того, здесь принимаются во внимание тип сварного соединения, вид поверхностей рабочих кромок и так далее. На сегодняшний день существует множество производителей сварочной проволоки, и каждый из них создает свою размерную сетку изделий. Несмотря на то что электроды разных марок имеют общие признаки, их величина может различаться.

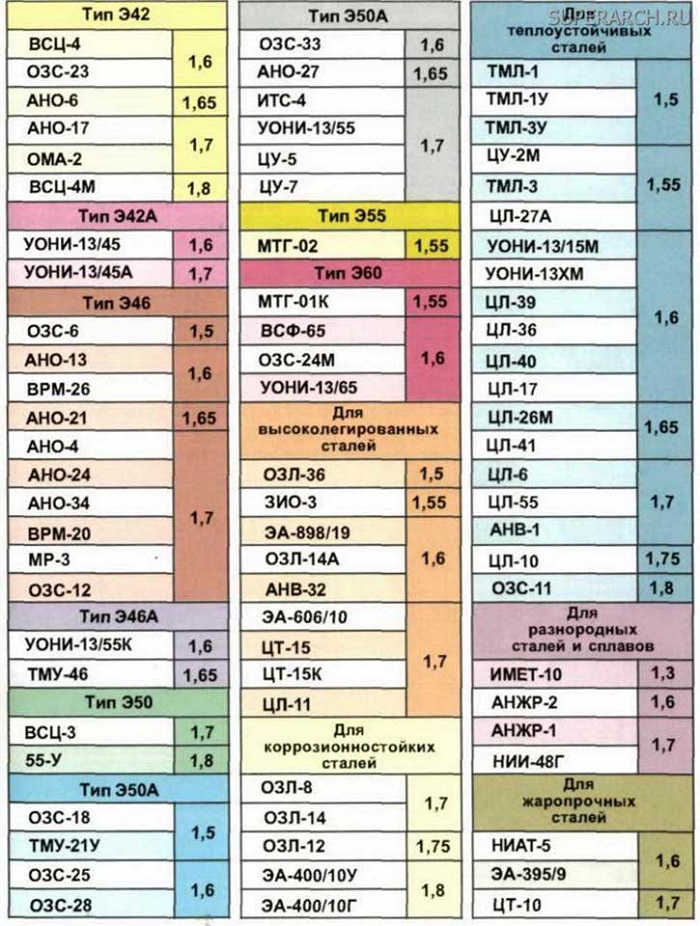

Наиболее распространены следующие марки электродов и их диаметры:

- ОЗС-12 – выпускает проволоку, диаметр которой может быть 2 мм, 2,5 мм, 3 мм, 4 и 5 мм;

- LB-52U – выпускает электроды, диаметр которых равен 2,6 мм, 3,2 мм, а также 4 и 5 мм;

- АНО-21 – у этой марки есть проволока диаметром 1,6 мм, 2 и 2,5 мм, 3 мм, 4 и 5 мм.

Существуют марки сварочных электродов, диаметр которых может достигать и 8 мм. Чаще всего их используют на промышленных объектах, а также при сварке толстых стенок рабочих заготовок. Если материал заготовки имеет тонкие стенки, то для сварочного процесса может быть применима проволока, диаметр которой составляет 1 мм.

Кроме диаметра, существует параметр длины электрода, но этот показатель не является важным. Длина прутка зависит от его диаметра, и чем больше диаметр стержня, тем больше и показатель длины. Это объясняется степенью расхода материала, зависящей от диаметра сварочной проволоки. Электроды малых диаметров имеют длину от 1 м, их сматывают в мотки-бобины. Но встречаются и электроды, длина которых может быть больше, чем 1 м.

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

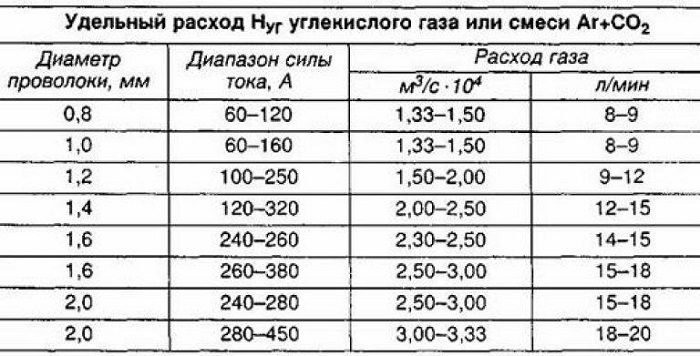

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Сварочные материалы: классификация и характеристики

Во время сварки изделий применяются сварочные материалы. Они позволяют обеспечить стабильное горение дуги, беспористые сварные швы, которые устойчивы к образованию повреждений. Ниже будет представлена их классификация и назначение.

Материалы для сварки выполняют такие функции:

- обеспечивают стабильность сварочного процесса;

- удаляют из металла шва вредные примеси;

- обеспечивают правильные геометрические размеры швов;

- обеспечивают получение материала шва с определенным химическим составом и свойствами;

- помогают защитить расплавленный металл от воздействия воздуха.

Классификация сварочных материалов

Итак, на какие категории подразделяются данные материалы:

- электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, основным и другим покрытием, а также неплавящиеся электроды;

- проволока — бывает активированной, порошковой или сплошной;

- флюсы — подразделяются на электропроводные и защитные;

- газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

- керамические подкладки — используются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

Электроды и проволоки

Проволоки и электроды нужны для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некоторые виды проволоки и защитный флюс для дуговой сварки включают в себя специальные компоненты, которые способны защитить металл от воздействия воздуха, поддерживают стабильность процесса работы и помогают получить определенный химический состав металла шва и не только. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки используются в работе в таких ситуациях:

- под флюсом;

- в защитных газах;

- при электрошлаковой сварке.

Стальные проволоки бывают трех видов:

- легированные;

- высоколегированные;

- низкоуглеродистые.

Всего по сортаменту насчитывается 77 разновидностей.

При выборе той или иной марки меняется химический состав сварного шва. Чаще всего применяют проволоку, по составу напоминающую металл, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на куски по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Каждый такой моток имеет этикетку, где указаны производитель и технические параметры изделия.

Для работы нельзя использовать проволоку сомнительного производства неизвестной марки. Поверхность присадочной проволоки должна быть гладкой, на ней не должно быть жира, ржавчины или окалины. Выбирать ее нужно по показателю плавления, он должен быть ниже аналогичной характеристики у соединяемых материалов.

Одно из качественных свойств проволоки — это способность плавиться постепенно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца или меди нет, то применяют полоски порезанного металла из того же материала, который сваривается.

Пластины и стержни

Пластины используются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного металлического стержня с покрытием на основе электрода. Толщина электродов бывает трех видов:

Тип сварочного материала с разным покрытием обозначается буквами таким образом:

- А — покрытие имеет кислотные добавки;

- Б — классический вариант;

- Ц — покрытие содержит целлюлозу;

- П — в поверхностном слое присутствуют смешанные материалы.

При резке и газовой сварке применяют горючие газы и те, что поддерживают горение. Сюда относятся:

- кислород;

- ацетилен;

- водород;

- пропанобутановая смесь;

- метилацетилен-алленовая фракция.

Защитные газы предназначены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

- инертные (гелий, аргон и смеси на их основе);

- активные (углекислый газ и смеси на его основе).

Инертный газ в химическую реакцию с металлом вступать не умеет и почти в нем не растворяется, а активные газы способны вступать в такую реакцию и растворяться в металлах.

Что касается кислорода, то он тяжелее воздуха и помогает газам и парам сгореть максимально быстро, при этом способно выделяться тепло, а температура плавления при этом максимальная. При этом сжатый кислород при взаимодействии со смазочными материалами и жирными маслами может привести к взрыву и самопроизвольному воспламенению, соответственно, работать с кислородными баллонами следует только в чистых условиях, где подобное исключено. Сварочные материалы кислородного типа нужно хранить, только соблюдая нормы пожарной безопасности.

Сварочный кислород бывает техническим, получается из атмосферы. А воздух при этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В жидком виде кислород для хранения и перевозки содержится в специальных емкостях, имеющих высокую теплоизоляцию.

Другой газ, ацетилен, — это кислород, соединенный с водородом. При нормальной температуре ацетилен имеет газообразное состояние. Он бесцветный и включает примеси сероводорода и аммиака. Опасность представляют воспламеняющиеся компоненты такого материала, сварочное давление от 1,5 кгс/см2 или же ускоренное нагревание до температуры в 400 градусов также могут привести к взрыву.

Газ производится посредством электродугового разряда, который разделяет жидкие горючие компоненты, или через разложение карбида кальция под воздействием жидкости.

Существуют и заменители ацетилена. Согласно требованиям к материалам для сварочных работ, возможно применение паров жидкостей и прочих материалов. Их используют, если температура нагрева в два раза больше показателя плавления металла.

Чтобы горел тот или иной вид газа, нужно определенное количество кислорода в горелке. Те или иные горючие вещества используются вместо ацетилена, поскольку они недорогие и их легко добыть. Использовать их можно в разных промышленных сферах, но применение таких веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и другие материалы

Флюс в процессе сварочных работ имеет разное назначение. Благодаря ему можно растворить окислы на поверхности металла, что способствует облегчению процесса смачивания заготовки расплавленным металлом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия горячей поверхности заготовки, и не допускает окисления металла. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы отличаются друг от друга по следующим параметрам:

- способу производства;

- назначению;

- своему химическому составу и прочим параметрам.

Например, по способу производства они бывают плавлеными и неплавлеными. Плавленые флюсы производятся посредством сплавления частей шихты в печах. А вот неплавленые части флюсовой шихты могут быть скреплены без сплавления.

Флюс состоит из порошка или пасты определенного состава, его производят на основе борной кислоты или же прокаленной буры. Флюсы не применяют для соединения легированных сталей.

А другой вид материала для сварки, керамическая подкладка, применяется для того, чтобы создать качественный шов и сформировать обратный валик.

Все перечисленные сварочные материалы еще могут подразделяться по типу свариваемых металлов и сталей. Например, одни предназначаются для соединения углеродистых сталей, другие — для нержавеющих или низколегированных либо чугуна, меди и прочих материалов.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.

Классификация и выбор сварочных материалов

Сварка – один из самых популярных производственных процессов. Для того чтобы осуществить сварку максимально качественно и грамотно, необходимо обладать не только теоретической подготовкой и практическими навыками, но и соответствующим инструментарием. Например, сварку изделий невозможно произвести без специально предназначенных сварочных материалов. Подробнее об их классификации и процессе выбора мы поговорим в нашей статье.

Особенности и функции

Сварочные материалы (как можно догадаться из их названия) используются для сварки изделий. Они применяются как сварщиками-любителями, так и профессионалами. К их функциональным особенностям обычно относят следующие:

- расходные материалы гарантируют стабильность проведения производственных работ;

- удаление вредоносных добавок;

- получение наплавленного металла с конкретно определенным набором химических характеристик;

- самостоятельное определение сварщиком химического состава;

- защита расправленного металла от влияния на него воздуха;

- создание швов, которые будут стойкими к образованию трещин;

- создание корректных геометрических показателей швов;

- обеспечение максимальной экономичности сварки и так далее.

Таким образом, расходные сварочные вещества осуществляют целый перечень функций и непосредственно влияют на результат производственного процесса.

Требования

За производством, выпуском и продажей сварочных материалов осуществляют строгий контроль. Это связано с тем, что расходники должны отвечать целому перечню требований, в противном случае они не смогут выполнять возложенные на них функциональные задачи. Так, в первую очередь необходимо отметить, что существуют определенные нормативы и стандарты, которые регламентируют требования к приемке и контролю сварочных элементов. В зависимости от типа сварочного материала к нему следует применять тот или иной ГОСТ (межгосударственный стандарт), а именно:

- для электродов металлических – ГОСТ 9466, ГОСТ 9467, ДСТУ ISO 544;

- для проволоки сварочной – ГОСТ 2246;

- для флюсов сварочных – ГОСТ 9087;

- для аргона газообразного – ГОСТ 10157;

- для двуокиси углерода – ГОСТ 8050;

- для электродов вольфрамовых – ГОСТ 23949.

В процессе покупки и выбора того или иного сварочного материала стоить иметь в виду указанные выше ГОСТы и помнить, что каждая партия расходников должна подкрепляться наличием сертификата, который должен содержать такую информацию, как:

- товарный знак фирмы-изготовителя;

- символьное обозначение (а именно – тип, марка);

- номер плавки и партии;

- состояние поверхности проволоки;

- подробный химический состав;

- механические характеристики наплавленного металла;

- масса нетто (она должна быть указана в кг).

Кроме того, согласно существующим нормативам, сварочные материалы, соответствующие стандартам, должны быть прокалены при температуре +300–+350 градусов по Цельсию до того, как будут запущены в производство. Причем сам по себе процесс прокаливания должен происходить в течение 60–120 минут. На поверхности сварочных материалов не должно быть каких-либо загрязнений или других дефектов (например, ржавчины или окалины). В случае наличия таковых в обязательном порядке нужно осуществить тщательную очистку.

Требования предъявляются также к процессу хранения и транспортировки сварочных материалов. Так, должны быть созданы такие условия, которые препятствовали бы нарушению целостности. При этом те материалы, к которым предъявляются повышенные требования относительно стойкости, должны проходить специальный тест на склонность к МКК (межкристаллитной коррозии) по ГОСТ 6032.

Таким образом, можно сделать вывод о том, что к сварочным материалам выдвигаются довольно серьезные требования, которые должен соблюдать каждый производитель.

Обзор видов

Поскольку процедура сварки может обладать большим количеством деталей и нюансов, на современном рынке можно найти сварочные материалы, применяемые для различного рода процессов (например, присадочные, укрывные, наплавочные и так далее). Рассмотрим их основные виды и характеристики.

Проволока

Данный сварочный материал (если учитывать существующую классификацию) относится к категории присадочных. Так, расплавляясь, проволока заполняет область шва. Вообще говоря, согласно стандартам принято выделять 3 типа проволоки для сварки, а именно:

- низкоуглеродистый (процентное содержание углерода в этом случае составляет меньше, чем 0,12%);

- легированный – такой тип проволоки используется для работы с конструкционными и теплостойкими сталями;

- высоколегированный – проволока предназначена для сварки нержавеющих и хромоникелевых сталей.

При этом стоит иметь в виду, что при выборе проволоки нужно отдавать предпочтение такой ее разновидности, которая по своим физическим свойствам соответствует тому материалу, что вы и подвергаете непосредственной сварке.

Лента и прутки

Лента и прутики могут использоваться не только в процессе непосредственной сварки, но и выполнять функцию присадочного материала. Исходным веществом изготовления в этой ситуации может быть сталь, алюминий или медь.

По своей сути электроды для сварки являют собой стержень, который изготавливается из какого-либо электропроводного материала и предназначается для подвода тока к свариваемому изделию. К наиболее распространенным разновидностям электродов можно отнести те, которые покрыты металлом и используются для ручной дуговой наплавки, а также те, что покрыты тонкими стабилизирующими, ионизирующими или толстыми веществами.

Газы, как сварочные материалы, исполняют роль предохранителя: они защищают место сварки от непосредственного контакта с воздухом. При этом для этих целей чаще всего используются ацетилен, водород, пропан, бутан и так далее.

Флюс выполняет несколько важнейших функций. Так, он растворяет окислы на металлической поверхности (благодаря этому процесс смачивания заготовки расплавленным металлом значительно упрощается). Флюс выполняет функцию своеобразного барьера и не допускает кислород к месту сварки, соответственно, предотвращает нежелательные процессы окисления. Кроме того, данный материал может выполнять функцию теплообменной среды и упрощать нагрев сварочного стыка.

Существует большое количество классификаций флюсов. Так, в зависимости от способа изготовления они могут быть плавленые (изготавливаются посредством сплавления компонентов шихты в печах) и неплавленые (скрепляются без непосредственного плавления).

Советы по выбору

Подбор сварочных материалов нужно осуществлять максимально тщательно и внимательно. При этом в учет нужно брать несколько ключевых моментов.

- Отталкивайтесь от типа сварки, которую вы планируете осуществлять, а также от того материала, что будет подвергнут сварочному процессу. Эти моменты являются самыми важными.

- Выбирайте только те расходники, которые были произведены проверенными фирмами и компаниями, пользуются авторитетом в профессиональном сообществе. Только в таком случае вы можете рассчитывать на то, что все вещества были изготовлены в строгом соответствии с нормами и стандартами.

- Обращайте внимание на цену – стоимость должна соответствовать оптимальному соотношению цены и качества. Выбирайте материалы из средней ценовой категории.

- Покупайте сварочные материалы только в проверенных и официальных точках продажи. Таким образом вы сможете обезопасить себя от приобретения подделки или некачественного (например, бракованного) товара.

Важно! Прежде чем покупать тот или иной материал, внимательно изучите отзывы пользователей о нем.

Использование

Существуют следующие простые правила использования сварочных материалов:

- применение сварочных материалов должно происходить с учетом расчета норм их расхода;

- нужно обязательно произвести подготовку, которая зависит от вида материала, температурного режима и условий окружающей среды;

- в процесс использования также очень важно соблюдать нормы техники безопасности, быть внимательным и аккуратным;

- заранее рекомендуется изучить технологические особенности применения того или иного вещества;

- производить работы нужно в строго определенном порядке.

Правила хранения

ГОСТы, помимо прочего, регулируют правила хранения сварочных материалов. Так, согласно официальной документации, сварочные материалы в обязательном порядке должны быть упакованы в заводскую упаковку, а также их следует отдельно расфасовать в зависимости от сорта и марки. Расходники должны храниться в специально оборудованном закрытом помещении. При этом условия хранения для некоторых разновидностей материалов могут изменяться (например, электроды с дополнительным покрытием или флюсы, которые были подвергнуты предварительной прокалке, обычно держат в специально предназначенных сушильных шкафах).

При этом срок хранения в таких условиях не является ограниченным. Но если сварочные материалы находятся на открытом пространстве, то срок их хранения в таких условиях составляет всего 15 суток (в некоторых случаях он может сокращаться даже до 5 – например, это касается порошковой проволоки).

О том, как выбрать электрод для сварки, смотрите в следующем видео.

Разновидности материалов для сварки металла

Известно более 60-ти видов сварочных процедур, для каждой из которых предусматриваются особые расходные материалы для сварки, отличающиеся спецификой применения.

К числу таких материалов могут быть отнесены различные сварочные флюсы, обладающие заданными техпроцессом характеристиками, а также специальные инертные газы, используемые для защиты зоны сварки от окисления воздухом.

Помимо защиты материалы для сварочного процесса способны выполнять функцию химической очистки металлов, а также влиять на прочность образуемого соединения (шва).

Конкретный выбор сварочных материалов определяется используемым оборудованием и спецификой протекающих при сварке процессов. Государственный реестр содержит большое количество наименований изделий, которые принято называть расходными и которые используются по своему прямому назначению.

По способу использования в технологической цепочке основные виды расходного материала делятся на следующие группы:

- газы (газовые смеси);

- сварочные флюсы;

- присадочные проволоки;

- плавильные стержни (электроды);

- специальные керамические прокладки.

Ассортимент инертных газообразных веществ очень разнообразен и включает в свой состав такие распространённые газы, как аргон, углекислота, ацетилен и кислород. Гораздо реже в различных режимах сварки применяются гелий и водород.

Все эти сварочные составы имеют вполне конкретное применение, причём одни из них подходят для ручной дуговой сварки, а другие используются при работе в автоматическом и полуавтоматическом режимах.

Способы применения

Полный перечень функций, выполняемых вспомогательными сварочными материалами, выглядит следующим образом:

- поддержание полноценного и устойчивого дугового разряда;

- блокирование кислорода, содержащегося в окружающем воздухе;

- обеспечение заданных параметров самого процесса сварки и свойств обрабатываемых при этом металлов.

Рассмотрим, каким образом связана характеристика каждого из перечисленных сварочных материалов с особенностями его применения.

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

По своим конструктивным особенностям электроды подразделяются на металлические или неметаллические «расходники». Изделия на металлической основе делают из стали, вольфрама и других цветных металлов (меди, бронзы и им подобным), а неметаллические – с покрытием из неплавящихся угольных и графитовых составляющих.

Второй тип электродов (их ещё называют покрытыми), как правило, применяется при организации ручного сваривания заготовок, а в качестве стержня в них используется высоколегированная или углеродистая сталь.

Любые разновидности электродных материалов должны обеспечивать не только устойчивое горение в зоне сварки, но и изоляцию сварочной ванны от атмосферного кислорода, а также снижать эффект разбрызгивания частиц металла.

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Ещё одна разновидность этих изделий называется «порошковой» и выглядит как трубка, наполненная внутри порошкообразным веществом. Заполняющий внутренние полости порошок выполняет в ней функцию, аналогичную покрытию на электродных стержнях.

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Специальные керамические подкладки стали применяться при сварке не так давно, но уже сумели зарекомендовать себя с самой лучшей стороны. К достоинствам этих вспомогательных приспособлений следует отнести универсальность их применения, позволяющую использовать их практически в любых сварочных операциях.

Оценка расхода

Для минимизации производственных издержек при сварке заготовок важно грамотно рассчитать затраты материала, используемого для тех или иных целей. Это важно ещё и потому, что на крайний случай желательно иметь в личных хранилищах необходимый запас электродов различных марок, всевозможных флюсов, сварочной проволоки и инертных газов.

Приблизительный расчет требуемого количества расходных сварочных материалов основывается на действующих нормах их потребления с учётом особенностей того или иного вида сварки.

Под нормой потребления понимается количественный показатель, по которому можно судить об интенсивности расхода этих материалов с учетом возможных непроизводственных потерь (выбраковки) и отходов. Этот показатель включает в себя затраты на стадии подготовительных и основных работ, а также издержки, связанные с устранением брака.

Нормирование расхода предполагает учёт каждого из видов сварных швов и методов сваривания металлов в отдельности и оценку их с точки зрения экономии материала.

При этом обязательно учитываются неизбежные при любом сварочном процессе потери, которые также принято нормировать в зависимости от условий сварки и сложности обрабатываемой конструкции.

Специалисты пользуются известными формулами для расчёта необходимого объёма вспомогательных материалов, которые позволяют приблизительно оценит величину этого показателя.

Согласно этим выкладкам за показатель затрат используемых при сварке материалов принимаются их расходы на единицу длины сварного шва. Помимо этого, в формулах учитываются такие характеристики, как площадь поперечного сечения и удельный вес обрабатываемого металла.

Помимо учёта расхода сварочных материалов следует побеспокоиться об их надёжной сохранности в складских условиях. Согласно инструкции под обозначением РД 34.10.124-94 в условиях склада они должны содержаться в заводской упаковке и быть разбиты по сортам и маркам отдельных наименований.

Само хранилище (кладовая) должно располагаться в специально оборудованном для этих целей закрытом помещении. Электроды с дополнительным покрытием, прошедшие предварительную прокалку, хранятся или в специальных сушильных шкафах или же в жёсткой таре, имеющей крышку с уплотнителем (при температуре не ниже +15 градусов).

Флюсы, также прошедшие прокалку, хранятся в тех же условиях и в таких же шкафах, что и покрытые электроды (в отдельных случаях допускается их складирование на специальных противнях из нержавейки).

Обратите внимание, что порошковая проволока, применяемая при аргонодуговой сварке также должна отправляться на хранение только после предварительной прокалки.

Срок хранения всех перечисленных выше расходных материалов при их содержании в сушильных шкафах, термических пеналах или другой герметичной таре обычно ничем не ограничен.

В случае хранения на открытых пространствах в помещениях кладовых этот срок ограничивается и для электродов и флюса составляет не более 15-ти суток. Для порошковой проволоки и плавильных изделий, используемых при сварке перлитной стали, он не может превышать 5-ти дней.

В зонах хранения материалов для сварки для удобства сварщика и обслуживающего персонала должны иметься специальные указательные таблички с данными об основных параметрах изделий (их марке, количестве, номере партии и тому подобное).

Подводя итог всему сказанному, отметим, что грамотный подход к выбору, применению и хранению расходного материала является залогом успешного выполнения сварочных работ. Только с учётом этого важного фактора удаётся добиться требуемого качества и надёжности готовых сварных изделий.

Читайте также: