Мастика для сварочных швов

Кто как заполняет щели, стыки, нахлёсты после сварки?

Например, ворота сварные на мощном каркасе.

Листовой металл так или иначе будет иметь соединение листов встык.

Сварка - короткими "стежками" с обратной стороны.

С лицевой зачистил, но непрерывного провара шва нет - выгнет так, что не отрихтуешь.

Можно просто закрасить, "чтобы краска щёлочку залила".

А вот под накладными полосами щёлочки уже побольше получаются.

Хочется перед покраской их чем-нибудь заполнить.

Делитесь, как вы это делаете.

Если не заполняете ничем, не пишите, не засоряйте тему.

Исходник - свежесваренные ворота чёрного металла. В субботу надо красить. Перед покраской надо отодрать щёткой ржавчинку, и хочется замазать чем-то стыки, неплотности, чтобы сразу покрасить, и выглядело бы всё единым целым, как если бы было проварено сплошным швом и зачищено в единую плоскость.

ЭД-16 разбавить ацетоном и промазать или за 2-3 раза пройти 3 в одном разбавленной в 1-й раз

Смазка пушечная ПВК

Я с одним дедом работаю, так он вспоминает, что при Бежневе днище жигулей покрывал графитной смазкой, добавив в неё "мовиль". Жидкая графитная смазка очень текучая, проникает в щели, в отличии от "мовиля".

Какие смазки под покраску? Вы что?

Полоса металла приварена поверх шва встык, сварка везде короткими "стежками", металл при сварке утягивает, корёжит, плотного прилегания нет. Перед покраской (буду красить Грунт-эмаль по ржавчине "3 в 1" Новбытхим) хочу все щёлочки проконопатить, чтобы вода дождевая не попадала туда и не ржавело там, чтобы после проконопачивания не ждать сутки, сразу покрасить.

грунт-эмаль по ржавчине любые щели закупорит при покраске кистью.

Изь***во это всё ненужное. Но если очень хочется почему не использовать обычный автогерметик для швов.

Полуавтоматом щели пройти.

До миллиметра - пожалуй да.

Но есть накладные полосы. Когда варили - казалось плотно прижимали.

Когда всё сделали - сбоку полоса отошла местами на 5-10 мм. Думаю замазать плиточным клеем или цемент на ПВА замешать, потом закрасить краской 3 в 1.

Бонк

Когда всё сделали - сбоку полоса отошла местами на 5-10 мм. Думаю замазать плиточным клеем или цемент на ПВА замешать, потом закрасить краской 3 в 1.

Вам нужен пластичный материал. Не хрупкий. Жидкие гвозди (бежевые). При "свободном доступе в больших количествах" опилки с клеем пва вероятно могли бы подойти как бюджетное решение.

Под покраску - только грунт по ржавчине, в качестве заполнения - кузовной герметик под пистолет. Он красится.

без покраски - битумно-полимерная мастика, лучше тоже после грунта ( в идеале ).

Если не гнаться за сильной эстетикой- себе сделал, в похожей конструкции ворот,после сварки почистил, ГФ-ким грунтом ( коричневым) покрасил, с пролитием во все щели. Высох- промазал щели( выступы) прозрачным герметиком- что- бы туда не затекало вообще.

Сразу скажу что не вечно- лет через пять( может шесть) подтеки небольшие ржавые на некоторых щелях появились- видно вода дырочку находит( герметик наверное начинает пропускать со временем).

При аналогичных работах пользовал вот этой:

она первая и отвалиццо. по ржавчине ея красть нельзя.

проще на базе 3в1 сделать густотёрку с цементом, и ей пройтись как шпаклёвкой.

Подготовку поверхности никто не отменял!

В местах, где имееться ржавчина, ее необходимо снять до металла ( не лишним будет обработать это место преобразователем ржавчины).

Подготовку поверхности никто не отменял!

В местах, где имееться ржавчина, ее необходимо снять до металла ( не лишним будет обработать это место преобразователем ржавчины).

уважаемый, вы наверно не прочитали, что разговор идёт про щели. очень интересно, как вы в них снимите ржавчину до металла.

Да металлической щёточкой. И не обязательно влезать внутрь щели, достаточно немного углубится, а остальное - преобразователь ржавчины. И будет держать очень хорошо!.

Недавно проваривали авто, шов мазали специальным герметиком для сварных швов. Потом свержу мазали протравливающим грунтом и апосля только краской. Всё покупалось разом в магазине Краска-Маркет, типа где всякие краски для авто.Да металлической щёточкой. И не обязательно влезать внутрь щели, достаточно немного углубится, а остальное - преобразователь ржавчины. И будет держать очень хорошо!.

это ненаучная фантастика. см. выше. именно после такой с позволения сказать "обработки" фсё вывалицца на. хотябы потому, что сама шпаклёвка пропускает воду. или покажыте хоть одну шпаклёванную машину, у которой под слоем шпаклёвки нет ржавчины после пары лет эксплуатацыы.

Ну если полуавтомата нет,то электродом двойкой по шву пройтись,ничего там не потянет,если неспеша.

сама шпаклёвка пропускает воду.

Мы говорим о заделке дырок перед покраской.

покажыте хоть одну шпаклёванную машину, у которой под слоем шпаклёвки нет ржавчины после пары лет эксплуатацыы.

При чём здесь а/м. У них совершенно разные условия эксплуатации.

а если жидкое стекло (силикатный клей) с наполнителем (опилки, мет. стружка)

spirikraft

Ну если полуавтомата нет,то электродом двойкой по шву пройтись,ничего там не потянет,если неспеша.

В начале 90-х по бедности я 412 москвич варил двойкой сплошным швом,даже пороги умудрился поменять.Ворота вообще плевой дело,положить и тычками варить.

Шпатлевка со стекловолокном.

А вообще, двери в нашем климате, всегда будут с конденсатом.

В вашем варианте, не вариант 😊

Вода там будет всегда, при любых условиях.

Говоришь людям единственно верное решение - а они цементом сбираются обмазывать. Н-да..

кузя

А вообще, двери в нашем климате, всегда будут с конденсатом.

В вашем варианте, не вариант 😊

Вода там будет всегда, при любых условиях.

Не соглашусь.

У меня сохранились фото помещения в исходном состоянии - захламленное, воды 20 см на полу (грунт), капли конденсата на внутренней стороне ворот.

С того времени поднят пол, сделаны мероприятия по предотвращению попадания грунтовых вод в помещение, пол забетонирован, всё сухо, конденсата нет. Это без вентиляции.

Теперь только дождевые брызги могут попасть на внешнюю сторону ворот.

Вопрос решается окраской. Краска 3в1 Новбытхим мной проверена - стоит без нареканий много лет на разных ограждениях, заборе. Красил прямо по ржавчине, предварительно драл УШМ с металлической щёткой, но без фанатизма, только чтобы рыхлую ржавчину убрать.

Вы говорите конкретнее - тогда будет понятно что с чем сравнивать.

Банка краски 3в1 - 1000 руб. Цемент есть. Болгарка со щёткой есть. Шлифмашинка со шкуркой есть. Краска высыхает за 2 часа. Краска с сухим цементом - шпаклёвка, заполнить щели, швы, стыки. Через полчаса-час можно красить. Валиком и кисточкой в узких местах. За три часа можно ворота зашпаклевать и покрасить в два слоя.

А что у вас? Цена вопроса и сколько времени займёт весь процесс? "под пистолет" - это компрессор нужно иметь?

Куда ж конкретнее. Сталь с налетом ржавчины ( почистить сперва кордщеткой )покрывается грунтом по ржавчине ( например фосфатирующим ), удобно аэрозолькой. Потом после высыхания - кузовной греметик, он же шовный - заполнить все щели. Потом можно красить. Автомобили сперва дополнительно грунтуют перед покраской.

Все эти материалы в авторемонтном магазине по запросу дадут. Всякие шпаклевки тут не к месту, фактически вариантов кроме предложенного нет никаких.

Бонк

А что у вас? Цена вопроса и сколько времени займёт весь процесс? "под пистолет" - это компрессор нужно иметь?

У меня - надежность. Потому что технология. А всё остальное - это припарки с последующим гниением.

Под пистолет - это под ручной пистолет, которым жидкие гвозди давят еще.

Цена. Это в магазине уточняйте. Всё очень разнообразно. Процесс по длительности только в высыхание упирается, согласно инструкциям. Нигде нет требований при защите от ржавления в молниеносности процесса. Оно вторично - качество первично.

Ursvamp

Сталь с налетом ржавчины ( почистить сперва кордщеткой )покрывается грунтом по ржавчине ( например фосфатирующим ), удобно аэрозолькой. Потом после высыхания -

spirikraftВ начале 90-х по бедности я 412 москвич варил двойкой сплошным швом,даже пороги умудрился поменять.Ворота вообще плевой дело,положить и тычками варить.

Йа сегодня прогулялся по территории нашей шараги, там трассу под землёй прокладывают. Нашёл несколько электродов 1,6 мм.Надо будет попробовать на жести.

Ещё при советах читал про западный автопром: "клеено- сварные стыки".

Типа, сначала на стык наносят клей или мастику, не помню, я же тогда мамину титьку сосал, а потом- сварка точками. Толи полуавтоматом проволокой в углекислоте, толи автоматом контактной сварки.

SDR

yustas71Далее я бы замазал холодной сваркой. ИМХО.

Бонку жопу

Чтоб не доставал людей глупыми вопросами

Пад дишОвым пигОм пейсал,чойлива?! Себе "Бонку жопу". Или Мега-Ветераны могут плевать на правила приличия?! Статус позволяет?!

SDR

yustas71Пад дешёвым пигОм пейсал,чойлива?! Себе засунь "Бонку жопу". Или Мега-Ветераны могут плевать на правила приличия?! Статус позволяет?

Знания позволяют

Почитаешь таких вот пейсателей, и как тут матом не ругаться?!

Советчики мля.

Холодная сварка тут вообще не к месту. Она во-первых дорогая, наносится менее удобно, и главное - потом-то что? Где данные испытаний по открытой воде? По окрашиваемости?

И третий вопрос - для чего нужны эти изобретения при наличии технологий и материалов в соответствии с задачей ТС?

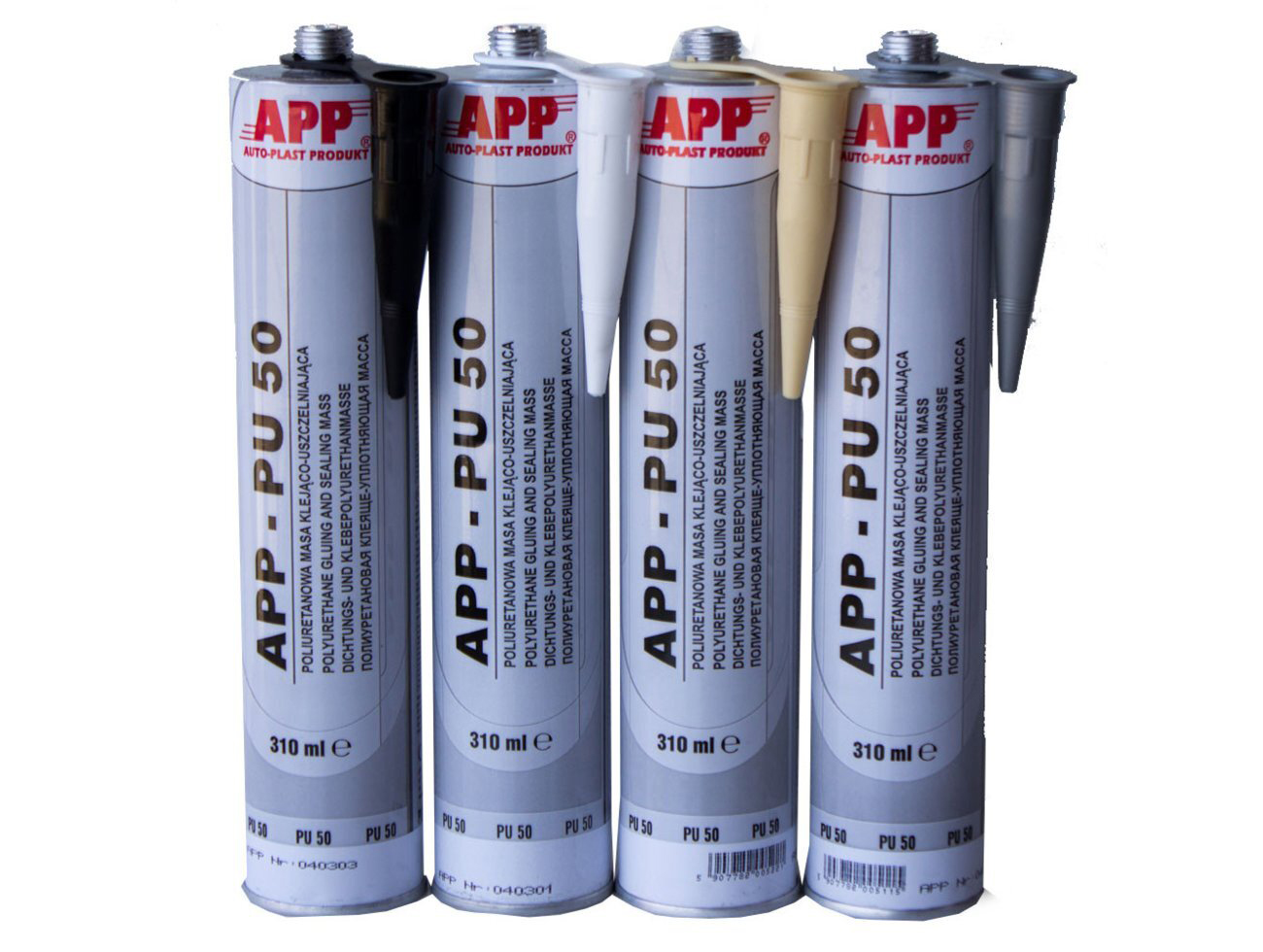

Пример герметика, один из многих:

Характеристики ДИНИТРОЛ 410 UV:

Черный однокомпонентный полиуретановый герметик и адгезив. Не стекает по гертикальной поверхности и устойчив к УФ-лучам. Быстро твердеет, эластичен. Можно покрывать сверху почти всеми типами красок. Покраска гибких соединений должна проводиться с использованием красящих систем, образующих гибкую пленку, чтобы избежать растрескивания краски. Возможна немедленная покраска ('мокрым по мокрому') акриловыми красками 2К, однако такую покраску нежелательно осуществлять красками, содержащими спирт или алкидные полимеры, поскольку данные вещества нарушают процесс отвердевания.

Область применения:

ДИНИТРОЛ 410 УФ применяется для герметизации и склеивания в различных отраслях промышленности, таких, как производство автобусов, жилых прицепов, грузовых автомобилей. Он легко скрепляется с чистыми грунтованными и окрашенными металлами, пластиками (полиэфир и жесткий ПВХ), дерево и стекло. Кроме того, он подходит для внутренних и внешних строительных работ при скреплении соединений внахлест, плоских крыш-соляриев, декоративных и защитных отделочных элементов и т.п., а также на жилых прицепах, автобусах и грузовых автомобилях.

Чтобы проверить функциональные качества состава на плохо скрепляемых основаниях, например, пластиках и.т.п. рекомендуем провести испытание на склеиваемость до проведения работ.

Применение:

ДИНИТРОЛ 410 УФ наносят при комнатной температуре из патронов, пленочной упаковки или из контейнеров. Для нанесения из контейнеров требуется соответствующий поршневой насос, рассчитанный на

отверждаемые на воздухе продукты. Подготовительные работы: Поверхности должны быть сухими, чистыми и свободными от масла и смазки. Требуется стандартная подготовка поверхностей. Если у вас есть вопросы, проконсультируйтесь с представителем ДИНОЛ или проведите практическое испытание.

ТЕХНИЧЕСКИЕ ДАННЫЕ НА DINITROL 410 UV, СВОЙСТВА ХАРАКТЕРИСТИКИ

Сырьевая основа:

Полиуретановый преполимер.

Цвет: Серый, черный и белый.

Текучесть (2.6 мм/2.8 бар при 20?С: 45-60 г/мин (патроны).

Плотность (20?): Приблизительно 1.2. г/мл.

Температура обработки: +5 до +35 ?С.

Температурное сопротивление: -40 до +90 ?С (краткосрочное воздействие до 120?С).

Устойчив к воздействию:

Долгосрочно Вода, морская вода, кислота слабой концентрации,

едкие растворы и моющие средства на водной основе.

Краткосрочно Нефть, бензин и минеральное масло.

Отверждение Путем испарения влаги.

Время формирования поверхностной пленки:

приблизительно 35-45 мин. (при 23?С/50%относительной влажности).

Высыхание поверхности (исчезновение липкости):

приблизительно 2.5 часа.

Скорость отвердения: - 3 мм за 24 часа (при 23?С/50% относительной влажности).

Жесткость среза по Шору А: 45-50.

Предел прочности на разрыв ( DIN 53504): > 1.8 н/кв.мм.

Упругость на растяжение (DIN 53504): приблизительно 600%.

Модуль эластичности 100%: приблизительно 1.0 н/кв.мм через 24 часа (DIN 53504).

Покраска серху:

акриловые краски 2 к., эластичные кроющие материалы (краски на латексной основе, разбавленные водой акриловые краски).

Необходимо проверить красящие системы на водной основе на совместимость до начала проведения работ, поскольку их химический состав

может варьировать.

При использовании красок на основе спирта, алкидных полимеров или

нитроцеллюлозы или краски горячей сушки при температуре свыше 62?С полиуретан ДИНИТРОЛ 410 должен предварительно полностью высохнуть, иначе процесс отверждения может быть нарушен.

Очистка: Уйат-спирит

Сведения по технике безопасности: Смотрите лист данных по безопасности, либо потребуйте у менеджера.

Хранение до 12 месяцев вневскрытых оригинальных контейнерах при температуре от +5? до +25?С. Хранить в прохладном сухом месте, беречь от влаги и прямых солнечных лучей.

Кузовной герметик Dinitrol 310 мл 12 шт. в коробке 2580 рублей. Возможна продажа от 1 шт . Весь герметик, свежий и имеет запас по сроку годности.

Фосфомет - фосфатирующая пропитка для металла, антикоррозионный преобразователь ржавчины.

Фосфатирующий модификатор ржавчины для обработки стальных, чугунных, оцинкованных и алюминиевых поверхностей перед нанесением ЛКМ. Представляет собой водный раствор ортофосфорной кислоты, ингибиторов коррозии и специальных целевых добавок.

Фосфомет предназначен для защиты металлических изделий (главным образом, углеродистых и низкоуглеродистых сталей и чугуна) от коррозии путём преобразования ржавчины в защитную фосфатную плёнку (холодное фосфатирование), образуя химически связанный слой нерастворимых фосфорнокислых солей железа, цинка и марганца.

Модификатор ржавчины Фосфомет обеспечивает адгезионную прочность, противокоррозионную стойкость и атмосферостойкость системы лакокрасочного покрытия. Легко наносится, перекрывается со всеми основными типами ЛКМ. Увеличивает срок службы лакокрасочного покрытия.

Применение

Преобразователь ржавчины Фосфомет используется в комплексе с ЛКМ для получения долговременной антикоррозионной защиты поверхностей строительных металлоконструкций, ангаров и кровель, труб, водопроводов, нефтегазопроводов, мостов и гидросооружений, эстакад и платформ, строительных транспортных средств, железнодорожного и автомобильного транспорта, сельскохозяйственной техники и других металлоизделий, эксплуатируемых в условиях агрессивной промышленной атмосферы умеренного, тропического и холодного климатов.

Фосфомет преобразует ржавчину на поверхности металла в прочное покрытие от серебристо-чёрного до чёрно-коричневого цвета (состоящее, главным образом, из фосфатов железа).

Преобразователь ржавчины может применяться как при первичной окраске (в том числе для обработки сварных швов и окалины), так и по плотно держащейся ржавчине.

Область применения холодного фосфатирования - металлургические, машиностроительные, судостроительные предприятия, строительные и ремонтные компании, предприятия энергетического и нефтегазового комплекса и т.д.

Способ применения

Наносить на сухую, очищенную от пыли, масел и других загрязнений поверхность. Для удаления густой смазки типа 'литол' или графитовой смазки, необходимо обезжиривание ветошью, смоченной ацетоном или изопропиловым спиртом. Окрашивать только после полного высыхания обработанной поверхности!

Время высыхания при влажности воздуха 60-80% и температуре +20?С не менее 40 мин., при +5?С до 10 час.,при +130?С 3 мин.

Перед нанесением ЛКМ запрещается проведение промывки и механической обработки поверхности, прошедшей процесс фосфатирования.

Нанесение финишного лакокрасочного покрытия следует проводить не позднее 2-х суток с момента высыхания преобразователя ржавчины.

Температурный режим нанесения: от +5?С до +40?С.

Нанесение

Протирка ветошью, кисть, валик, распыление, окунание.

Расход

Расход 50-80 г/кв.м - в зависимости от способа нанесения и формы поверхности. Плотно-сцепленную ржавчину с толщиной до 150мкм обрабатывать в 2 слоя (после высыхания первого слоя преобразователя нанести второй слой).

Меры предосторожности

При проведении внутренних работ, а также после их окончания тщательно проветрить помещение. Использовать индивидуальные средства защиты.

Тара

Состав хранить в прочно закрытой таре, предохраняя от действия солнечных лучей. Температура хранения от -20?С до +40?С. Состав не горюч, невзрывоопасен.

Гарантийный срок хранения в заводской упаковке - 3 года со дня изготовления.

Технические данныеОснова материала водный раствор ортофосфорной кислоты, ингибиторов коррозии

Адгезия, балл, не более 1

ТУ 2312-042-98310821-11

Ursvamp-стоя Вам аплодирую! Искренне. Сказано Вами без лишнего 3,14здабольства,и,самое главное,по теме. Надеюсь,многие камрады,которым Ваш совет пригодится,будут тоже благодарны!

Спасибо за доброе слово! 😊

Монтажной пенкой ,не?Покрасить только.

Обработка герметиком сварных швов после сварки: особенности и назначение

Герметик для сварных швов в автомобиле применяется с целью защитить стыковочные места от ржавчины и иных негативных факторов, появляющихся при эксплуатации детали. Средства различаются по составным компонентам и методу нанесения. Подробно об особенностях обработки сварочных зон будет рассказано далее.

Назначение герметиков для швов

Сварные швы требуют дополнительной защиты, чтобы металлоконструкция держалась дольше, и не происходило негативных процессов на материале, например, не появлялась коррозия. Назначения герметиков следующие:

- Гидроизолирующий слой для швов либо основания;

- Закрытие щелей, зазоров;

- Ремонтные работы с плоскостями с изъянами и трещинами.

Средства различаются по уровню усадки, следующей после отверждения. Обработав составом металл, можно не бояться, что вибрационные действия окажут влияние на целостность шва, слой может растягиваться и изгибаться. Используется средства для трубопроводов, систем отопления, в деталях различных аппаратов и для других предметов, в зависимости от выбранного вида.

При сварке швеллеров, применяют качественные электроды. При этом следует выполнять чертежи согласно ЕСКД, после также иногда применяют дополнительную обработку швов.

Критерии выбора шовного герметика

Для авто создаются разнообразные типы герметиков: для кузова, мест соединения труб, люков. Отличия составов заключается в степени термоустойчивого, эластичного свойства, долговечности результата обработки. Самыми эффективными считаются профессиональные типы, которые реализуются в больших объемах, и их целесообразно брать для автомастерских, когда ведется много подобной работы.

Для самостоятельной разовой обработки сварочных швов целесообразно приобретать небольшие тубы по 40-200 грамм. Если берется подобный тип, то желательно оставлять выбор на тубе из алюминия, тара позволяет сохранить технические характеристик без изменения весь срок годности.

Вариант в пластике дешевле, тогда использовать следует герметик, если его срок годности длится еще не меньше полугода.

Есть варианты герметиков в продаже, с предусмотренным наконечником, которым заполнить сварочные швы и углы можно удобно. Кузовной герметик в картриджах можно применять лишь с помощью специального пистолета.

Отличия составов заключается в степени термоустойчивого, эластичного свойства, долговечности результата обработки.

Виды шовных герметиков

Герметизация участков должна осуществляться качественным и предназначенным для выбранной области составом. Поэтому выбор герметика должен делаться правильно, чтобы покрытие было надежным, следует разбираться в различиях популярных типов составов.

Герметизация участков должна осуществляться качественным и предназначенным для выбранной области составом.

Силиконовые

Их относят к хорошему варианту для домашнего использования, из-за удобства их нанесения. Являются быстросохнущими, обрабатывают швы для сварки прочно и на долгий период создают защиту.

Силиконовый слой абсолютно не пропускает воду, выдерживает смену температурных показателей. Если влажность воздуха повышенная, то отверждение пройдет за 10-15 минут.

Акриловые

Растворы на основе акрила отличаются высоким уровнем адгезии, однако вибрационное воздействие может привести к нарушению целостности, так как эластичное свойство является среднем по уровню.

Поэтому оптимально их использовать для пористого основания, стабильных узлов и шовных зон. Покраска слоя допустима.

Растворы на основе акрила отличаются высоким уровнем адгезии, однако вибрационное воздействие может привести к нарушению целостности.

Полиуретановые

В название данного типа вложен основной компонент состава, полиуретан. Считается одним из востребованных видов, в продаже представлено много подобных вариантов. Есть формы, которые напыляются, для распределения кистью, в виде пасты. Отмечают следующие особенности:

- Простота использования;

- Не растекаются, даже если наносят на вертикальную основу;

- Высокая степень гибкого, эластичного, термоустойчивого, влагоустойчивого свойства;

- Способны выдержать повышенные механические нагрузки.

Битумные

Внешне представляют собой пасту темного оттенка. Создаются с добавлением битума, модифицирующих веществ и наполнителей для увеличения быстроты сцепляемости. Выделяются не обязательностью тщательной подготовки основания, применимы для любых оснований. Выдерживают повышенную влажность и действие воды.

Герметики для швов кузова по методу нанесения

На упаковке любого герметика есть обозначение того, как его нужно будет наносить. Также это можно понять по его таре, обычно внешняя форма показывает примерную процедуру распределения раствора.

Распыляемые герметики

Стандартно в подобных типах включены полимерные вещества. Относятся к однокомпонентным средствам, в составе используют много сухих элементов, за счет этого происходит быстрое затвердение слоя от влажности и соединение отличается высокой прочностью.

Обрабатывать поверхность нужно с помощью специальных пистолетов, это способствует комфортному распределению в районе днища, моторной части, багажника авто.

Наносимые кистью

В основе подобных средств может лежать нитрорезиновый либо силиконовый компонент, реализуются состав в банках от 1 кг. Веществом можно покрыть швы, которые варили в области багажника, колесных ниш, ароматизаторов, приклеенные перемычки, поддоны.

Стандартно они бывают белого либо черного оттенка, просушка длиться около 10 минут. После этого допускается нанести лакокрасочный материал, чтобы получить необходимый тон.

Веществом можно покрыть швы, которые варили в области багажника, колесных ниш, ароматизаторов, приклеенные перемычки, поддоны.

Лента-герметик

Автомобильные детали закрывать герметизировать необходимо ровным слоем, но не всегда в силу отсутствия практики новички могут это сделать легко. Тогда можно выбрать для упрощения процесса ленточный герметик.

Лента на одной стороне имеет клеевую основу, ее можно приклеить к любой зоне из-за гибкости, покраска возможно сразу после поклейки, просушка в данном случае не требуется.

Выдавливаемые герметики

Подобные средства упаковываются в тубы, из которых их выдавливают на шов. Есть варианты, которые можно распределить вручную, другие можно выдавить лишь с помощью специального инструмента.

Пистолет позволяет проводить нанесение наиболее удобно и сделать ровный слой с помощью него проще. Стандартно их выбирают, чтобы закрыть шовные участки на капоте, дверях, в багажнике, моторном отсеке.

Как выбирать шовный герметик

Герметики должны создать надежную гидроизоляцию, и качественно защищать поверхность от образования коррозии. Выбирая средства, следует обратить внимание на наличие следующих свойств:

- Долгий срок службы;

- Эластичность слоя, детали в авто обычно подвергаются вибрационному воздействию, поэтому слой должен эластично растягиваться, чтобы не изменить свою структуру;

- Высокий уровень сцепляемости, чтобы сцепление с основанием было надежным и прочным;

- Устойчивость к пагубным факторам окружающей среды;

- Допустимость окрашивания слоя.

Средства, созданные согласно ГОСТ отличаются хорошим качеством.

Герметики должны создать надежную гидроизоляцию, и качественно защищать поверхность от образования коррозии.

Технология нанесения герметика

Использование герметика для автомобиля выделяется определёнными требованиями. Необходимо знать нижеописанные правила работы:

- Сначала основание требуется зачистить от всех типов загрязнений, в том числе удаляется ржавчина, обезжиривают основание;

- Чтобы увеличить степень сцепляемости, проводится зачистка красным скотч брайтом;

- Наносится грунтовочный раствор для металлических поверхностей, когда подобный этап указан в инструкции к герметику;

- Подготовить состав, туба ставится в пистолет, лента открывается, либо готовится кисточка или шпатель для нанесения средства;

- Распределяется средство с одинаковой скоростью и желательно за один заход, чтобы шов вышел оптимально ровным.

Лишняя часть слоя убирается с помощью шпателя либо просто пальцем в перчатке сразу же. Если слой отличается излишней липкостью, то сбрызгивание водой уменьшит проблему. Покраска слоя может проводиться через указанное на упаковке время.

Распределяется средство с одинаковой скоростью и желательно за один заход, чтобы шов вышел оптимально ровным.

Популярные продукты

Чтобы получить желаемый результат необходимо выбрать качественный продукт. Облегчает выбор знание востребованных марок контактных средств для металла:

- Merbenit XS55 подходит для кузовного ремонта, а также для вентиляционных и других климатических устройств. Не содержит опасных веществ в составе, устойчив ко многим внешним воздействиям, легко покрывает даже мелкие зазоры;

Термическая обработка сварных соединений

Сварка подразумевает высокотемпературное воздействие на металл, которое ведет к нарушению его структуры, материал становится тоньше, поэтому после сварки требуется дополнительно укрепить его защитными средствами. В данном случае могут прибегать к термической обработке сварных соединений. Вариант схемы воздействия зависит от типа металла, и условий работы.

Герметики для авто бывают разнообразные, это дает возможность подобрать себе удобный тип для использования. При выборе средства учитывают область нанесения и тип металлического основания.

Антикор, обработка сварных швов.

Браты, привет! Отдельной записью в БЖ, коротенько расскажу об обработке швов после сварки. Надеюсь, что всё, что мы делаем — правильно (ибо так сказали делать ГУРУ лакокрасочных и защитных покрытий))), и соответственно, правильность эта, залог долголетия проекта Эрих Буби Альфред)))!

Итак, работы с прошлой записи замерли на стадии проварки швов расширителей колёсных арок. Сейчас я говорю о жестяных работах, потому как, другие работы продолжались, перебран редуктор, кардан, задние тормоза…но об этом будет другая запись. Возвратимся к аркам…вид у них после сварочных работ, мягко говоря …пугающий))), но, как я уже говорил, мы не из робкого десятка))) а потому, продолжаем!

1. Зачищаем сварные швы болгаркой с зачистным кругом. Внимательно осматриваем зачищенную поверхность на предмет непроваренных сквозняков. В случае выявления таковых, завариваем. Всё это делается для того, чтобы под шпаклей не оказалось свищей и доступа воздуха и влаги. Мы же не забываем, что по конструкции у нас имеются скрытые полости, которые мы будем отдельно обрабатывать.

2. Заводское покрытие я не снимал, так как "прибито" оно на славу и отдирается с большим трудом, даже в местах побитых коррозией. Мы уже достаточно намучились с ним, когда эти места лечили)))! С заводского антикора счищаем песок и прочую щелуху.

3. Снаружи и изнутри обрабатываем поверхности ЭПОКСИДНЫМ грунтом Du Pont, любезно предоставленным компанией "Автокраском", официалом этого замечательного производителя ( пишу это не в качестве рекламы, а из уважения ради!) Специально выделил слово ЭПОКСИДНЫЙ, для того, чтобы не путали и не задавали вопросы…"а почему не кислотник"))), а потому, что эпоксидник ещё называют "останавливающий" грунт, который является основой для дальнейшей обработки и препятствует проникновению какашек в слои антикора или шпакли…и наоборот, к металлу.

4. После того, как эпоксидник высох, слегка матуем его для лучшей адгезии и наносим распыляемый герметик 3М. Для Эриха, господа из Автокраскома))), поставили гермет серого цвета, всё таки Эрих аристократ))), хоть и выглядит пока как пролетарий)))!

Человек с золотыми руками))), Василий! Уверен, что без его стараний, проект потерпел бы фиаско, если не полное, то ощутимое!

5. После застывания герметика, а на это ушла ночь)), поверхность становиться резиновой! Прилипание у этого продукта, просто потрясающее. В одном месте я нашёл косячёк с копейку величиной, так пришлось срезать стамеской, другими способами отковырнуть не получалось)))!

6. После нанесения герметоса в колёсные ниши, Василий взялся за давно мною ожидаемое действо)))! Наконец то МАЖЕМ, мать его!)))

7.Итак, шпакля! Первый этап это естественно Glass, или в простонародии "волосянка")))!

Позволю себе отступление от ремонтновосстановительного процесса и расскажу о "наболевшем", а именно о шпакле с стекловолокном. Сразу оговорюсь, я не даю советы и не хочу спорить с "бывалыми" жестянщиками и малярами, которые допускают описанное мной ниже… Итак, сердце обливается кровью, когда я наблюдаю как жестяной смешивает волосянку с софтом (другой вид шпакли), да ещё при этом рубит её шпателем размешивая до равномерного цвета! Я как то спросил, а нафига? Ответ предельно прост, так быстрее и проще обрабатывать и масса получается плотная без раковин! Оху.ть, как так? То есть заводы гиганты и их научно исследовательские лаборатории — это херня! Зачем они тратят миллионы для разработки продуктов? Есть жестянщик с ОПЫТОМ, который смешал говно с кашей, намазал на старую краску, обработал под 120 образив и буй с ним, хоть трава не расти)))! Жестяной знает, он Ленина видел!))) Господа, этот вид ремонта — ВОПИЮЩЕЕ безобразие))), нарушение технологии и по просту говоря — БРАК! После подобных ремонтов, шпакля проседает, появляются ореолы очерчивающие границы зоны ремонта и как следствие — переделка!

Рассказывать прописные истины не хочется, но на ключевых моментах я остановлюсь. Волосатая шпакля не смешивается ни с каким другим продуктом, для того она и есть волосатая)))! При размешивании с отвердосом, необходимо брать…палочку и мешать круговыми движениями, а не рубить её родимую другим шпателем. И ещё…волосянка любит качественную и длительную сушку. Все мастера занимающиеся восстановительным ремонтом это знают. На арках и других местах ремонта Эриха, промежутки между слоями — СУТКИ! Мы не спешим, так как несём ответственность за выполненную работу! На все дальнейшие рассуждение о вышенаписанном могу сказать следующее, да, есть новая щпакля на замену волосянки (синяя), да, волосянку можно просушить и лампой…-ЕСТЬ, МОЖНО, но мы как то по старинке)))!

8. Прошли сутки))), всё застыло и закоченело))) где то зарезинилось))). Финишный слой в обработке днища и колёсных ниш — это покрытие антигравием. Антигравий чёрный, производство 3М!

По образу и подобию мы, вскорости, перейдём к передней части автомобиля. А новостей на сегодня больше нет!)))

Да, ещё…о внутренних, скрытых полостях я напишу когда будет эта работа выполняться, то есть, после покраски автомобиля!

Всем МИР!

Чем защитить сварочные швы изнутри?

Всем привет! Недавно были переварены низы дверей (ржа вырезана по молдинг, все зачищено и вварены новые куски железа), и покрашена машина. Внутри дверей сварочные швы оставили как есть голыми. Сказали обрызгать баллоном с мовилем все внутренние швы и он будет защищать от влаги и коррозии на ура.

Сегодня случайно оказался в другой малярке и там спросил тоже. Мне посоветовали смазать кисточкой кислотным грунтом, наверх эпоксидный грунт, потом кузовной герметик, потом защитой от щебня и камней обрызгать все сверху.

Что скажете? Как бы сделали вы?

Комментарии 53

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эпоксидник и сверху вибропласт)

Кокгда можнно долезть мажте чем угодно.

Но ни пакуйте сало в толшиной с палец, в пороги и т.д.

Идея в том чоб остановить корозию от сварки перекрыв ей воздух. Остановить можно преобразователем, а сохранить мовилем.

Резал много ауди, бмв, мерсы до годов 95х годов там локально выгнивают слабые места .

А смотрю что едет сейчас, это полный пимпец. Вся идея обработки кузова свелась к лёгкой оцинковке.

Машины гниют тоталььно, и это соответствует новой стратегии компаний-

Дырявое ведро скорей заменят на новое.

А как нормально обновить пушсало или тот же мовиль? Если он пересох и потрескался -: смысл сверху новый слой ложить? А если не сверху, то снимать старый? Не совсем понятно.

Мовиль много раз видел потрескавшийся чешуйками

В скрытые полости распыляю туманом органический преобразователь ржавчины КОРТАНИН, после его высыхания распыляю импортный мовиль.

При 20грС хороший мовиль жидкий, а парафины твердеют.

Дедовские методы работают, но потом долго вытекает на жаре чернота.

Так что лучше меньше, но хорошего.

Советов много, все действенны, главное проделывать такую работу каждый год, в этом залог успеха!

У себя я делал так:

Если металл чистый, без следов ржавчины, то задуть эпоксидником, после высыхания шов заполнить герметиком.

Если есть ржа, то очистить, кислотный, акрил для изоляции, потом эпоксидный и герметик.

После обработка мовиль+пушсало+отработка.

вариантов уйма.

кислотник акрил мовиль

эпоксидник мовиль

можешь даже тупо маслом сначала а потом солидолом литолом графиткой

главное перекрыть доступ к кислороду и влаге.

делали товарищу давно но до сих пор держит внутренние швы обрабатываешь кислотой потом грунт потом мавиль поверь я сам сварщик и вижу что происходит не повода для ржавчины нет но мавиль делали сами если хочешь я спрошу какие пропорции а то магазинным веры нет они каике-то не такие так что тут твой выбор

Я заливала кислотником, потом мовиль. Третий год тьфутьфутьфу. Только обрабатывать надо каждыц год.

мастика+отработка-кипятиш, и заливаешь, у Отца ваз так делали- до сих пор ездит! 92года, сами понимаете, что ваз 07! с 92г. не смог бы выжить, без этого! хотя сейчас в наше время много других способов! этот проверен! и по истечению 8 лет влавдения, при вскрытии эта гущя не изменилась и не стекла! а я субарик свой обработал- прим-антишум, не реклама! достался от друга в МСК, он на сервисе по допам работает, так он мне подогнал короб этой штуки за немного рублей! правда просрочен был-немного! но он работает! я облил все днище, другу отдал на субарь пару балонов! и с ним работаещему тоже суба-воду еще пару! у меня после обработки пробег35т.км. на подьемнике смотришь- а днище все бронзового цвета! я очень доволен! и нет ни каких намеков на корозию! прийдет тепло и все внутрянки про лью!

Герметики для металла

Традиционный способ соединения металлических изделий – с помощью сварки и пайки, но с появлением новых технологий данную опцию могут выполнять специальные герметики. Они не только формируют надежное сцепление поверхностей, но и предотвращают коррозию, окисление, защищают от механических повреждений.

Описание

Герметики для металла – вязкие, пастообразные или ленточные составы, в основе которых лежат полимеры или олигомеры. Они формируют герметизирующий слой, отличающийся надежностью, прочностью и долговечностью. Вещества хорошо сцепляются с разными материалами, поэтому задействуются в различных отраслях промышленности и строительства, одновременно выполняя несколько функций. Смеси соединяют металлические поверхности или металл с другими материалами и защищают обработанные изделия от агрессивных воздействий внешней среды.

Виды герметиков, состав и сферы применения

По готовности к применению материалы делятся на:

- однокомпонентные – готовы к использованию без предварительного смешивания;

- двухкомпонентные и многокомпонентные – перед использованием составные элементы требуют точного и тщательного смешивания.

Исходя из состава, герметики подразделяются на несколько групп.

Универсальные вещества, которые способны не только соединять металл, но и пресекать его разрушение, обеспечивать защиту от агрессивных воздействий. Основа составов – силикон или каучук.

По типу застывания производят нейтральные и ацетоксильные смеси. Первая группа веществ затвердевает за счет влаги из воздуха, выделяя при этом спирт. Вторая – уксусную кислоту. Ацетоксильные вещества нежелательно задействовать для соединения металлов, поскольку кислота способствует образованию коррозии и разрушает скрепленные компоненты.

По области использования силиконовые смеси разделяются на автомобильные, строительные и специальные. Они задействуются в нефтегазовой, автомобильной, авиакосмической и прочих направлениях промышленности, в строительстве и в быту. Склеивать можно не только металлические компоненты, но и металл с резиной, пластиком, керамикой, деревом и т.д. Составы долговечные, устойчивы к внешним воздействиям, сохраняют эластичные свойства после нанесения, работают при разных температурах и легко деформируются (смещаются, поворачиваются) без снижения герметичности.

Пастообразные смеси, с основой из полиуретановых форполимеров. Производят однокомпонентные и двухкомпонентные средства. Первая группа используется повсеместно, поскольку материалы не нужно предварительно смешивать. Двухкомпонентные составы включают пасту с полиолами и отвердитель. Процесс смешивания сложный, поэтому такие герметики, как правило, задействуются в промышленности и профессиональном строительстве. Главное преимущество – возможность применения при отрицательных температурах и высокая скорость застывания.

Для склеивания металла можно задействовать любые полиуретановые смеси. При соединении металлических поверхностей со стеклом или пластиком используются специальные «стекольные» герметики, отличающиеся высокой адгезией, устойчивостью к влаге, вибрации и разным температурам. Вещества быстро затвердевают, обладают необходимой эластичностью, подвергаются окрашиванию, выдерживают механические и прочие воздействия, включая влияние коррозионных агентов.

Изготовляются из битумной смолы и добавок. Задействуются при выполнении кровельных работ, для защиты стальных резервуаров и канализационных труб. С помощью веществ можно быстро устранить повреждения металлических деталей. Они быстро затвердевают, не требуют дополнительной обработки, защищают металл от коррозии. Кроме этого смеси отличаются высокой эластичностью, адгезией и устойчивостью к агрессивным воздействиям. Период работы герметика – 20 лет.

MS-полимеры

Гибридные материалы из силикона и полиуретана, обладающие преимуществами обоих составов. Вещества быстро застывают даже при отрицательной температуре, не загрязняют и не окисляют поверхности. Смеси безопасные в использовании и отличаются хорошей адгезией без применения дополнительных средств, подвергаются окрашиванию, которое не влияет на скорость затвердевания. Гибридные составы задействуются при сборке транспортных средств, вагонов, прицепов фур и т.д. Также применяются в судостроении, авиастроении и прочих производственных направлениях.

Анаэробные

Жидкие герметики, которые также подходят для склейки металлических изделий. При внедрении активаторов можно соединять металлы с пластиковыми и прочими основаниями. Отличительная черта материалов – процесс застывания. Он возможен только при обработке в условиях вакуума. В обычной среде смеси остаются текучими.

Вещества не растворяются в жидкостях, пресекают появление коррозии, выдерживают давление до 50 атм., устойчивы к воздействию внешних сред и вибрации. Аэробные герметики выпускают 3 видов: невысокой, средней и повышенной прочности. Различие в методах демонтажа. Для снятия низкопрочной смеси достаточно наличие подручного инструмента, среднепрочной – профессионального инструмента, высокопрочной – потребуется нагрев до 230 °C в течение нескольких минут.

Средства задействуются в промышленности и строительстве при сборке металлических конструкций, трубопроводов и узлов, где есть резьбовые соединения, поскольку материалы способны обеспечить их надежную фиксацию и герметизацию.

Тиоколовые

В основе смеси – тиокол и тиолсодержащий полимер. Материал имеет трехкомпонентную структуру, включающую основную и отверждающую пасту, а также ускоритель вулканизации. Основное назначение веществ – герметизация швов железобетонных конструкций. Герметики с высокими показателями остаточной деформации, адгезии, прочности и эластичности. Период службы материалов – 20 лет.

Бутилкаучуковые

В основе веществ бутилкаучук, обладающий высокой влаго- и воздухонепроницаемостью. Герметики не затвердевают при использовании, производятся в виде уплотнителей, монтажных лент, шнуров и брикетов. Задействуются для заделывания трещин и швов при монтаже кровли и других строительных конструкций, соединения межпательных швов, а также в процессе установки окон. Применение материалов аналогично нанесению двухстороннего скотча.

Характеристики

Все свойства герметиков сохраняются, если они наносятся на очищенную поверхность. Увеличения сцепления и максимальной адгезии материала можно достичь посредством использования грунтовок, активаторов или праймеров.

Любому составу требуется время для набора стартовой прочности – от 5 до 60 минут, в зависимости от вида смеси. Полное застывание достигается в период – от 30 мин. до 72 ч. и более. Время засыхания для каждого состава неодинаковое.

Общие свойства у многих герметиков следующие:

- прочность, эластичность и долговечность;

- хорошая адгезия с металлами, пластиком, керамикой и т.д.;

- длительный срок службы сцепления;

- устойчивость к ультрафиолету, кислотам и щелочам;

- сохранение всех свойств в разных температурных условиях;

- возможность окрашивания любыми красками;

- большинство материалов не выделяет вредные вещества после застывания;

- высокие показатели остаточной деформации.

Смеси удаляются двумя способами – механическим и химическим. В первом случае задействуются различные подручные и профессиональные инструменты, в зависимости от прочности сцепления. Во втором – бензин, ацетон и другие вещества, способные растворить застывший или незастывший герметик.

ТОП-5 герметиков

Популярные герметики для металла от ведущих производителей смазочных материалов.

Efele 133

Универсальный резьбовой анаэробный герметик, который используется для герметизации и надежной фиксации часто разбираемых трубных соединений. Также задействуется в водяных системах пожаротушения. Подходит для резьбовых соединений, диаметром до 3 дюймов, которые эксплуатируются в средах, с температурой – от –60 до +150 °С. Средство устраняет ослабления болтов и гаек, возникающих под воздействием вибрации или тепловых расширений, предотвращая их самоотвинчивание, пресекает образование течи, повышает допуск на механическую обработку.

Weicon AN 305-72

Анаэробный клей-герметик с высокой вязкостью и средней прочностью, предназначенный для обработки резьбовых соединений труб. В состав средства входит политетрафторэтилен, обеспечивающий надежную фиксацию и предотвращающий самоотвинчивание скрепляющих компонентов. Вещество предохраняет изделия от фреттинг-коррозии и может использоваться в газообразных и жидких средах. Все свойства сохраняются при температуре - от -60 до +150 °С.

Weicon Aqua-Flex

Weicon Aqua-Flex – состав, используемый для герметизации труб и водопроводов, в процессе ремонта судов и других объектов морского и речного сектора. Также задействуется в строительстве при восстановлении крыш и стоков, установки ПФХ-настилов в бассейнах. Вещество применимо во влажных и мокрых средах и подходит для узлов оборудования по производству продуктов питания, поскольку имеет пищевой доступ.

Dow Corning 730 FS

Однокомпонентный фторсиликоновый герметик, используемый для герметизации и соединения в местах, где необходима устойчивость к набуханию от горючих веществ. Также смесь применяется для сборки и восстановления топливных систем и баков самолетов, склеивания и герметизации деталей, подверженных воздействию влаги, механических ударов и вибрации. Вещество устойчиво к растворителям, затвердевает в обычных условиях под влиянием воздуха и влаги, превращаясь в прочную резину. Отличается хорошей адгезией. Стабильность и эластичность сохраняется при температуре - от -65 до +200°C.

Dow Corning Q3-3526

Герметик Dow Corning Q3-3526 – не текучий двухкомпонентный силиконовый материал быстрого затвердевания. Предназначен для быстрой герметизации и соединения деталей с разной скоростью теплового расширения или изделий, подверженных воздействию высоких температур. Задействуется в процессе сборки передних фар, вспомогательного светового оборудования, панелей и частей корпуса транспортных средств, при установке окошек и дверцей СВЧ-печей, а также компонентов других бытовых приборов. Вещество склеивается со многими металлами, не стекает после смешивания и отличается высокой устойчивостью к агрессивным средам.

Читайте также: