Машина для контактной шовной сварки

Технология шовной контактной сварки была разработана в конце XIX века. Сварка ведется без плавящегося электрода и присадочного материала. Нагрев и расплавление небольшой области заготовок происходит за счет электрического разряда высокой интенсивности, периодически пропускаемого между двумя роликовыми электродами, к которым прикладывается значительно усилие на сжатие. Шов состоит из множества перекрывающихся зон проплавления. Метод предназначен для сваривания тонкого листового проката, в том числе и имеющего сложные пространственные формы.

Шовная контактная сварка

Описание технологии шовной сварки

Листовые заготовки накладываются друг на друга и сжимаются роликовыми электродами с большой силой. На электроды периодически подаются мощные импульсы тока, сила которого достигает тысяч ампер. Протекающий ток сильно нагревает контактное пятно между электродами, доводя метал до плавления. По окончании импульса зона расплавления кристаллизуется под сильным давлением, образуя шовный материал и соединяя заготовки в единое целое. Ролики перекатываются на соседний участок заготовки, подается следующий импульс и рабочий цикл повторяется. Вдоль линии шва образуется цепочка пятен точечной контактной сварки овальной формы. Эти пятна могут частично перекрываться, образуя непрерывную и герметичную шовную линию.

В зависимости от типа передвижения деталей и способа подачи импульсов тока шовная контатная сварка продразделяется на :

- Шаговая. Давление роликов постоянно, детали перемещаются рывками, при остановке подается рабочий импульс. Получается прерывистая цепочка точек, сваренных контактным способом. Применяется при сваривании цветных сплавов и легких металлов. Не обеспечивает герметичности шовного материала.

- Непрерывная. Усилие прижима постоянно, ток также подается постоянно. Практически применяется редко из-за быстрого расходования роликов, высокого расхода электроэнергии и перегревания свариваемых деталей, приводящего к их короблению.

- Прерывистая. Усилие прижима сохраняется неизменным, скорость подачи заготовок также постоянная. Импульсы подаются с такими перерывами, чтобы обеспечить непрерывную линию шва за счет частичного перекрытия зон точечной контактной сварки.

Схема шовной сварки (принцип работы)

Машины и станки контактной сварки

Для роликовых электродов чаще всего используют бронзу. Изготавливают их в виде заостренных дисков диаметром 35-45 см, ширина рабочего обода 4-10 мм. Для сваривания сложных заготовок применяют аппараты с двумя и более роликовых пар.

Потребляемая мощность аппаратов варьируется в пределах от 25 до 300 киловатт.

Маломощными считают станки в 25-40 киловатт, средняя мощность — 4-100 , машины большой мощности потребляют от 100 до 300.

Устройство средней мощности МШ-2203 требует трехфазного электропитания 380 вольт, рабочий ток — до 22 тысяч ампер. Усилие прижима достигает 5 тонн

Сваривает машина контактной шовной сварки стальные листы толщиной до 1 мм. Существует две модификации – с вылетом роликов 400 и 700 мм.

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

Устройство прижима может быть ручным, пневматическим, гидравлическим или комбинированным. Ручной (точнее, ножной) привод обладает наименьшей мощностью.

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Шовные машины-клещи

Кроме стационарных сварочных машин, производители выпускают также переносные, или подвесные устройства. Они предназначены для сваривания тонкостенных изделий сложной конфигурации. Источник питания по-прежнему размещается на полу цеха, а ролики и устройство прижима смонтированы на подвижных клещах. Клещи с помощью шарнирного пневмопривода устанавливаются в положение, необходимое для работы.

Роликовый стенд для контактной сварки

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), используют роликовые стенды. Они отличаются большим вылетом кронштейнов роликов, что позволяет сваривать достаточно крупные и протяженные конструкции. Стенд оснащен большим числом регулируемых опор, позволяющих закрепить цилиндрические заготовки разной длины и диаметра. Роликовые электроды приводятся в движение червячной передачей. Заготовки вращаются на стенде, и таким образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы высокой прочности.

Роликовый стенд для контактной сварки

Область применения

Шовная технология контактной сварки позволяет делать прочные, долговечные и герметичные швы, надежно соединяющие тонкостенные заготовки. Она находит применение в следующих отраслях:

- Тонкостенные сварные трубы для трубопроводного транспорта и технологических установок.

- Резервуары и сосуды низкого давления для химической, пищевой, транспортной промышленности.

- Герметичные кожухи механизмов и приборов, транспортных средств.

- Конструкции из тонколистового проката для промышленного оборудования и бытовой техники.

Производство, оборудованное машинами шовной сварки

Технология отличается от других сварных технологий наибольшей производительностью. Установка средней мощности выдает за час несколько сотен метров сварного шва.

Как получить герметичный шов

Герметичность шва обеспечивается созданием цепочки частично перекрывающихся точек контактной сварки. Сварное пятно после импульса, прошедшего через роликовые электроды, имеет форму овала.

Если правильно сочетать скорость подачи заготовок и периодичность следования сварных импульсов, то овалы будут перекрываться своими боковыми частями, образуя непрерывный и герметичный шовный материал.

Машины стыковой сварки

Контактная стыковая сварка – это процесс создания неразъемного соединения двух металлических деталей посредством сварки по всей плоскости их касания. Стыковая сварка производится с помощью нагрева стыков свариваемых деталей электрическим током. В результате разогрева металл в месте сварки претерпевает пластическую деформацию, и последующее сжатие деталей позволяет их соединять в месте нагрева.

Машины для стыковой сварки используют два различных метода соединения деталей:

- оплавлением, которое может быть непрерывным и с подогревом. При этом стыки свариваемых деталей разогреваются до стадии оплавления;

- сопротивлением, когда стыки деталей разогреваются до состояния, называемого пластическим;

Метод оплавления применяется для сварки деталей с большой площадью сечения – арматуры, труб, профильной стали. Машина стыковой контактной сварки, использующая этот метод разогрева, применяется для создания безстыковых железнодорожных путей при соединении стыков рельс, в процессе производства длинноразмерных деталей из стали, цветных металлов и сплавов, а также в судостроительной промышленности при изготовлении змеевиков холодильных установок для рефрижераторных судов, производстве якорных цепей и т.д. Еще одна промышленная отрасль, применяющая аппарат стыковой сварки, использующий метод оплавления – это производство режущего инструмента, когда, например, хвостовик сверла из обычной стали приваривается к рабочей части, изготовленной из инструментальной стали.

Сварка оплавлением начинается с подачи на свариваемые детали напряжения, после чего детали сближаются. В момент их соприкосновения металл на стыках очень быстро нагревается и на месте стыка образуется слой жидкого металла, который в результате ускорения скорости движения деталей выдавливается и образует утолщение, называемое грантом. Сварочный ток выключается и происходит осадка металла в месте сварки.

Метод сопротивления применяется для соединения деталей, изготовленных из низкоуглеродистой стали, с площадью сечения до 200 м2 – проволоки, тросов, труб малого сечения и металлических стержней. Данный метод применяется для сварки деталей, изготовленных из низколегированных и малоуглеродистых сталей, медных и алюминиевых сплавов.

Сварка сопротивлением начинается с предварительного сжатия деталей, после чего по ним пропускают сварочный ток. При этом металл стыков разогревается почти до температуры своего плавления. Ток отключается и происходит осадка металла.

Машины стыковой сварки состоят из следующих узлов:

- корпуса (станины) с направляющими;

- трансформатора;

- переключателя степеней мощности;

- зажимного устройства с электродами в форме губок;

- системы охлаждения;

- механизма подачи и осадки;

- пульта управления.

На корпусе размещается механизм подачи и осадки, а также зажимное устройство. Внутри корпуса располагается сварочный трансформатор, который способен вырабатывать ток большой силы при низких значениях напряжения. Основной характеристикой сварочного трансформатора, как и всей машины стыковой сварки, является продолжительность включения, указываемая в характеристиках машины под аббревиатурой ПВ.

Электроды для стыковой сварки состоят из трех частей: рабочей, центральной и посадочной. Форма электродов должна соответствовать форме сечения свариваемых деталей. Промышленностью выпускаются электроды двух видов: нормальные с поверхностью, выполненной в форме плоскости, призмы или цилиндра, и специальные с поверхностью, полностью соответствующей форме деталей, которые предстоит сваривать.

Шовная (роликовая) сварка

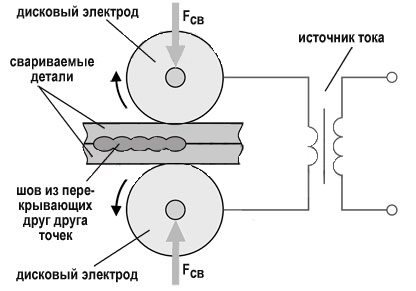

Шовная (роликовая) сварка – разновидность контактной сварки, при которой заготовки соединяются непрерывным или прерывистым швом, состоящим из отдельных сварных точек, в результате приложения усилия сжатия и подвода тока к вращающимся дисковым электродам (роликам).

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Аппараты роликовой сварки российского производства

- машина шовной сварки мш 2201

- машина шовной сварки мш 2203

- машина шовной сварки мш 3201

Сущность процесса

Роликовая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема роликовой (шовной) сварки. Ролики шовной сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

- непрерывную;

- прерывистую и

- шаговую.

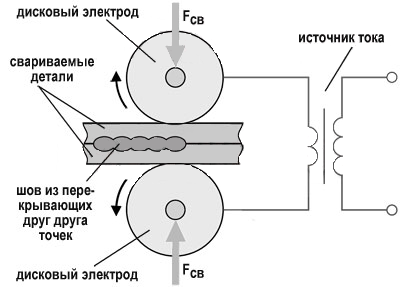

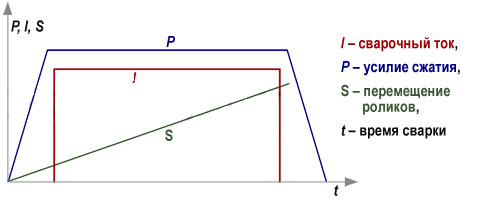

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Толщина свариваемых листов, как правило, не превышает 1 мм. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей. Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий. Используется для сварки не ответственных изделий из малоуглеродистых сталей.

Рисунок. Циклограмма непрерывной шовной сварки

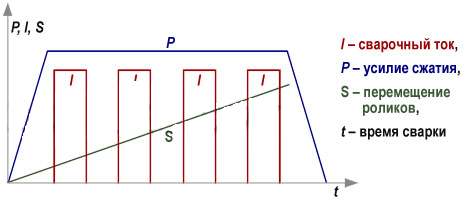

Благодаря меньшему перегреву роликов и заготовок наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм.

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы.

Контактная сварка

Довольно большое распространение получила технология контактной сварки. Она может использоваться для получения изделий самого различного предназначения. Для проведения сварочных работ требуется определенное оборудование и навыки. Стоит учитывать, что при отсутствии требуемых навыков получить качественное изделие будет довольно сложно. В некоторых случаях изготовить оборудование для контактной сварки можно своими руками. Рассмотрим особенности подобного процесса подробнее.

Технология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Подготовка поверхностей

Сама технология контактной сварки предусматривает использование специального оборудования. Для того чтобы получить качественный шов следует провести подготовку соединяемых поверхностей. Среди особенностей проводимой процедуры отметим следующие моменты:

- Для начала нужно провести очистку поверхности от различных загрязнений. Использовать для этого можно абразивные материалы и специальные жидкости.

- После очистки поверхности нужно проверить, чтобы не было механических дефектов.

Как правило, на конвейере размещаются заготовки, которые не требуют подготовки. Уделять внимание состоянию металлу следует только в случае самостоятельного проведения сварочных работ.

Машины для контактной сварки

Для того чтобы повысить производительность труда следует применять специальные машины для контактной сварки. Они бывают самого различного типа, при этом стоимость предложения может существенно отличаться. Машины контактные характеризуются следующими особенностями:

- Высокая производительность.

- Есть возможность автоматизировать процесс.

- Высокий показатель качества получаемого соединения.

- Бесшумность работы.

- Высокая безопасность.

Самодельная машина для сварки

Классификация подобных устройств проводится по самым различным признакам. Примером можно назвать размеры корпуса и компоновку, диапазон мощности подаваемого тока. Установка контактной сварки может проводится в самых различных помещениях, однако должна учитываться техника безопасности. Примером можно назвать то, что устройство должно быть хорошо заземленным. Некоторые модели предусматривают питание от стандартной сети, другие нужно подключать к трехфазной.

Электроды для контактной сварки

Слабым местом рассматриваемой технологии можно назвать применение определенных электродов. Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

- На стержень оказывается высокое механическое воздействие. Именно поэтому основа должна быть прочной.

- Применяемые материалы при изготовлении электродов должны обладать высокой электропроводностью.

- Высокая термическая стойкость достигается только при применении специальных материалов.

- Малый коэффициент теплоемкости.

- Повышенный показатель прочности на сжатие.

Подобными свойствами обладает, к примеру, медь и некоторые другие сплавы на основе подобного металла.

Сварочный аппарат с медными электродами

Все расходные материалы можно разделить на несколько основных групп:

- При контактной обработке в жестких условиях. Применять их можно для работы с хромистыми и цинковыми сплавами, а также бронзой. В состав может включаться титан и бериллий.

- Электроды, которые применяются для работы при температуре нагрева около 300 градусов Цельсия. Подходят подобные варианты исполнения для работы с медными и алюминиевыми сплавами, а также углеродистыми и низколегированными сплавами. При производстве применяются различные медные сплавы.

- Можно также встретить электроды для легких режимов эксплуатации. Примером можно назвать воздействие температуры 200 градусов Цельсия. При изготовлении основы применяется хромистая и кадмиевая бронза. Подобные варианты исполнения чаще всего применяются при роликовой контактной электрической сварке.

Подобные электроды поставляются с соответствующей маркировкой.

Дефекты сварки и контроль качества

На сегодняшний день рассматриваемая технология применяется чаще других по причине получения качественного шва и высокой производительности труда. Однако, применение неправильного оборудования и допущение ошибок может привести к появлению дефектов. Примером назовем нижеприведенные моменты:

- Металл может прожигаться насквозь.

- Появляются вмятины по причине сильного механического воздействия.

- Герметичность шва небольшая.

Контроль качества в случае конвейерного производства предусматривает применение специального оборудования. При самостоятельном проведении работы зачастую проводится лишь визуальный контроль качества, сварщик на основе своего опыта ставит вывод, касающийся прочности соединения.

Разновидности контактной сварки

Контактная электрическая сварка классифицируется по различным признакам. Наибольшее распространение получили следующие разновидности технологии:

- Точечная характеризуется тем, что после завершения процедуры не образуются трещины.

- Рельефная считается разновидностью точечной.

- Шовная также получила довольно большое распространение за счет существенного повышения качества соединения.

- Конденсаторная характеризуется высокой эффективностью.

Контактная сварка определение указывает на то, что при соединении отдельных элементов должно оказываться давление. Сварка сопротивлением может применяться только при использовании определенного оборудования.

Точечная контактная сварка

на сегодняшний день подобная технология получила широкое распространение. Самодельная контактная сварка сегодня применяется часто при проведении работы в домашних условиях. Данный метод хорош тем, что после завершения сварки не появляются трещины. К другим особенностям технологии отнесем следующие моменты:

- Принцип работы предусматривает оказание давления на поверхность. При этом оно постоянное.

- Соединение отдельных элементов проводится внахлест. Для сварки провода подобная технология не подходит.

- Перед проведением работы следует провести подготовку поверхности. Незначительные дефекты могут привести к снижению качества соединения.

Применение рассматриваемой технологии позволяет получить хорошее соединение в минимальные сроки. Бесконтактный метод предусматривает применение ручного оборудования, к примеру, инвертора.

Проводимая технология характеризуется довольно большим количеством. Последовательность действий следующая:

- Для начала проводится подготовка поверхности к проводимой работы. Стоит учитывать, что в рассматриваемом случае она должна быть не просто очищена от загрязнения и окислений, но и не иметь существенных дефектов. В противном случае формирующееся поле будет неравномерным, что существенно снизит качество соединения.

- Как правило, для прижима применяется ручное или механическое приспособление. За счет оказания давления существенно повышается интенсивность диффузии и прочность оказываемого шва.

- При локальном воздействии электрического тока формируется сварочное соединение. За счет оказания сильного давления не образуется брызг, за счет чего повышается качество шва.

После соединения металла ток отключается. Для остывания шва требуется определенное количество времени. Как правило, давление оказывается электродами. Именно поэтому уделяется больше всего внимания именно выбору подобного расходного материала.

Рельефная сварка

Как ранее было отмечено, рельефная сварка напоминает точечную. Однако, рельефно точечная технология характеризуется следующими особенностями:

- Листы помещаются с выступами между электродами, которые имеют плоскую форму.

- Для соединения отдельных элементов применяется ток с высоким показателем.

За счет применения подобной технологии качество получаемого соединения существенно повышается.

Шовная сварка

Довольно большое распространение получила технология шовной обработки. Особенностями, которыми обладает шовный метод, можно назвать нижеприведенные моменты:

- Соединение листов проводится внахлест.

- Перед проведением работы требуется подготовка поверхности. Для этого проводится очистка поверхности при применении абразива и некоторых других химических веществ. Если поверхность имеет дефекты, то проводить подобную работу не нужно.

- Для работы применяются электроды в форме роликов. Они, как правило, являются частью применяемого оборудования.

- При проведении сварочной работы электроды постоянно вращаются. За счет этого обеспечивается недлительное воздействие на поверхность, но при этом шов равномерный.

- Проводимый процесс непрерывный, за счет чего повышается качество получаемого соединения.

Шовная сварка алюминия

Рассматриваемая технология встречается сегодня крайне часто. Это связано с тем, что она позволяет получить герметичный шов, который будет характеризоваться высокой прочностью и надежностью.

Стыковая сварка

Для получения качественного соединения может применяться и стыковая технология термического воздействия. Она подходит для случая, когда соединяемые элементы имеют небольшую толщину. К особенностям этой технологии отнесем следующие моменты:

- Используется меньший показатель силы тока.

- Прочность соединения снижается.

- На момент работы соединяемые элементы должны находится в неподвижном состоянии.

Для проведения рассматриваемой работы требуется специальное оборудование. Кроме этого, требуется и специальные электроды, которые подходят для стыковой сварки.

Обозначение контактной сварки на чертеже

Рассматриваемый тип соединения применяется крайне часто в последнее время, что связано с высокой производительностью технологии. Для упрощения работы инженеров на чертежах также проводится указание рассматриваемого соединения. Как правило, отображается обычная линия, к которой подводится полка с соответствующим обозначением.

В заключение отметим, что при самостоятельном проведении точечной обработки достаточно сложно добиться высокого качества. Это связано с тем, что для работы требуется специальное оборудование. При применении автоматизированного оборудования качество соединения весьма высокое. Однако, обходится оно достаточно дорого, целесообразно проводить установку в случае массового производства.

Машины шовной сварки

Контактно-шовная (роликовая) сварка обеспечивает прочное соединение деталей из легированной/низкоуглеродистой стали с образованием в зависимости от технологии и оборудования сплошного либо прерывистого шва. Этот метод сварки получил широкое распространение в промышленности при производстве изделий с герметичными шовными соединениями (трубы, разные емкости и т.п.). Выделяют непрерывную сварку (сплошной шов), прерывистую (при импульсной подаче тока) и шаговую (пошаговая подача детали и тока).

Для достижения высококачественных результатов, автоматизации рабочих процессов и повышения их производительности используется специальное оборудование (машины/станки) шовной сварки. По конструктивным особенностям, оснащению и особенностям технологического процесса можно подобрать машины с необходимым параметром вылета, со столом, в том числе подвижным, с созданием поперечных швов (стандартные) и (или) продольных, а также многие другие разновидности. Помимо оснащения и функциональности, обязательно учитываются диапазон свариваемых толщин и эксплуатационные расходы, особенно на энергозатраты при выполнении рабочих операций.

Специалисты различают три способа шовной сварки:

- непрерывный;

- прерывистый;

- шаговый.

- Непрерывный способ шовной сварки выполняется при безостановочном движении свариваемых деталей и не выключаемом сварочном токе. Толщина металлических листов, из которых изготовлены детали при использовании этого способа сварки, не превышает 1 мм. Обычно применяется для сварки деталей, изготовленных из малоуглеродистой стали. Используется данный способ достаточно редко из-за сильного перегрева свариваемых деталей при контакте с роликовыми электродами.

- Прерывистый способ шовной сварки выполняется при безостановочном движении свариваемых деталей и прерывистом включении сварочного тока. Этот способ позволяет осуществлять сварку металлических листов толщиной до 3 мм и является наиболее востребованным, так как позволяет сваривать детали без их перегрева. Достигается такой эффект периодическим отключением сварочного тока во время непрерывного движения свариваемых деталей. В результате, при импульсном включении тока образуется точечная литая зона. Регулируя частоту вращения роликовых электродов и продолжительность импульсов тока, сварщик добивается перекрытия литых зон, то есть шов получается герметичным.

- Шаговый способ шовной сварки осуществляется, если движение свариваемых деталей прерывисто, а включение тока производится только во время остановки. В этом случае величина сварочного тока очень велика и превышает значения, используемые при других способах шовной сварки. Шаговый способ применяется для сварки деталей из плакированных металлов, то есть когда основной металл или сплав защищен слоем другого металла, и алюминиевых сплавов. Толщина металла свариваемых деталей достигает 3 мм.

Конструкция машины шаговой сварки состоит из сварочного трансформатора и механизма вращения роликовых электродов, оборудованного электроприводом. Система токоподвода вместе с электродами образует две роликовые головки – нижнюю и верхнюю. Верхний электрод перемещается с ползуном механизма сжатия, действующего от пневмопривода. Если в процессе сварки используется наружное охлаждение, то машина точечной сварки комплектуется корытом для слива воды. Существуют конструкции машин, способные выполнять только продольные или поперечные сварочные швы. Однако в некоторых современных моделях предусмотрена возможность переналадки роликовых головок для выполнения обоих видов сварных швов. Электроды для роликовой сварки изготавливаются из бериллиевой, хромистой или кадмиевой бронзы, а также из других сплавов. Их диаметр, в зависимости от назначения аппарата шовной сварки, может быть от 350 до 450 мм, а ширина рабочей поверхности – от 4 до 10 мм.

Читайте также: