Линейная сварка трением это

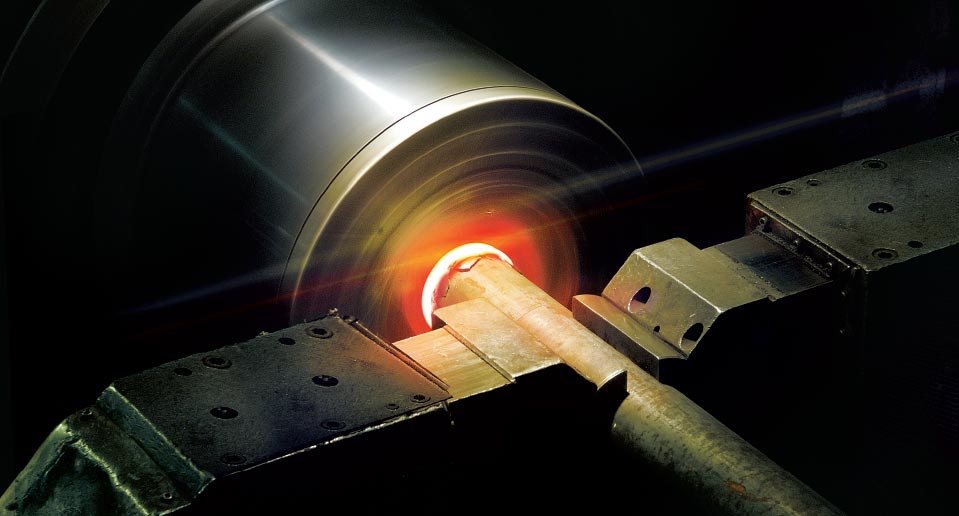

Сварка трением – это разновидность сварки давлением (ГОСТ Р ИСО 4063-2010), при которой расплав соединяемых поверхностей достигается за счет преобразования механической энергии силы трения деталей в тепловую.

Сначала поверхности деталей нагреваются и расплавляются от взаимного трения за счет вращения или возвратно-поступательного движения относительно друг друга, потом детали плотно прижимаются друг к другу с давлением 50-450 МПа, и в месте контакта формируется сварное соединение, проковка которого достигается путем прекращения трения и остывания шва под продолжающимся давлением.

Область применения и виды сварки трением

Сварка трением применяется для следующих операций:

- соединения металлов и сплавов с температурой плавления до 1800 градусов;

- сварки плоских деталей одинаковой толщины под развернутым углом;

- продольной сварки труб;

- изготовления болтов;

- замены пайки мелких деталей с обработанными поверхностями.

Сварка трением подходит для соединения загрязненных деталей, так как не требует их предварительной очистки – окисная пленка и жировой налет снимаются в начале взаимного трения соединяемых поверхностей.

Заготовки из алюминия, титана и магнийсодержащих сплавов хорошо поддаются сварке трением из-за легкоплавкости.

Существуют следующие основные виды сварки трением:

Вид сварки выбирается в зависимости от назначения готового изделия и технологических возможностей производства.

Схема сварки трением

Колебательная сварка

С помощью данной технологии сваривают детали из легкоплавких металлов и сплавов. Одна деталь закрепляется неподвижно, а второй придаются возвратно-поступательные движения с одновременным прижатием к первой детали, в результате чего на стыке деталей металл нагревается, расплавляется и перемешивается, образуя однородное сварное соединение.

Для колебательной сварки потребуется оборудование:

- массивное основание;

- крепления (зажимы, болты);

- двигатель с коленчатым валом;

- гидравлическая установка;

- шлифовальная машинка.

Сначала детали нужно подготовить к сварке – очистить от ржавчины и зашлифовать крупные неровности (окисная пленка снимается трением в процессе сварки).

Далее первая деталь прикрепляется зажимами к основанию, а другая деталь соединяется с коленчатым валом двигателя, при этом амплитуда колебания коленвала должна составлять 0,3-0,7 от длины линии сваривания.

После закрепления деталей включается двигатель с коленвалом, детали разогреваются от трения, устанавливаются в нужное положение и придавливаются друг к другу гидравлической установкой на несколько секунд, после чего давление снижается, шов остывает и обрабатывается от заусенцев.

С перемешиванием

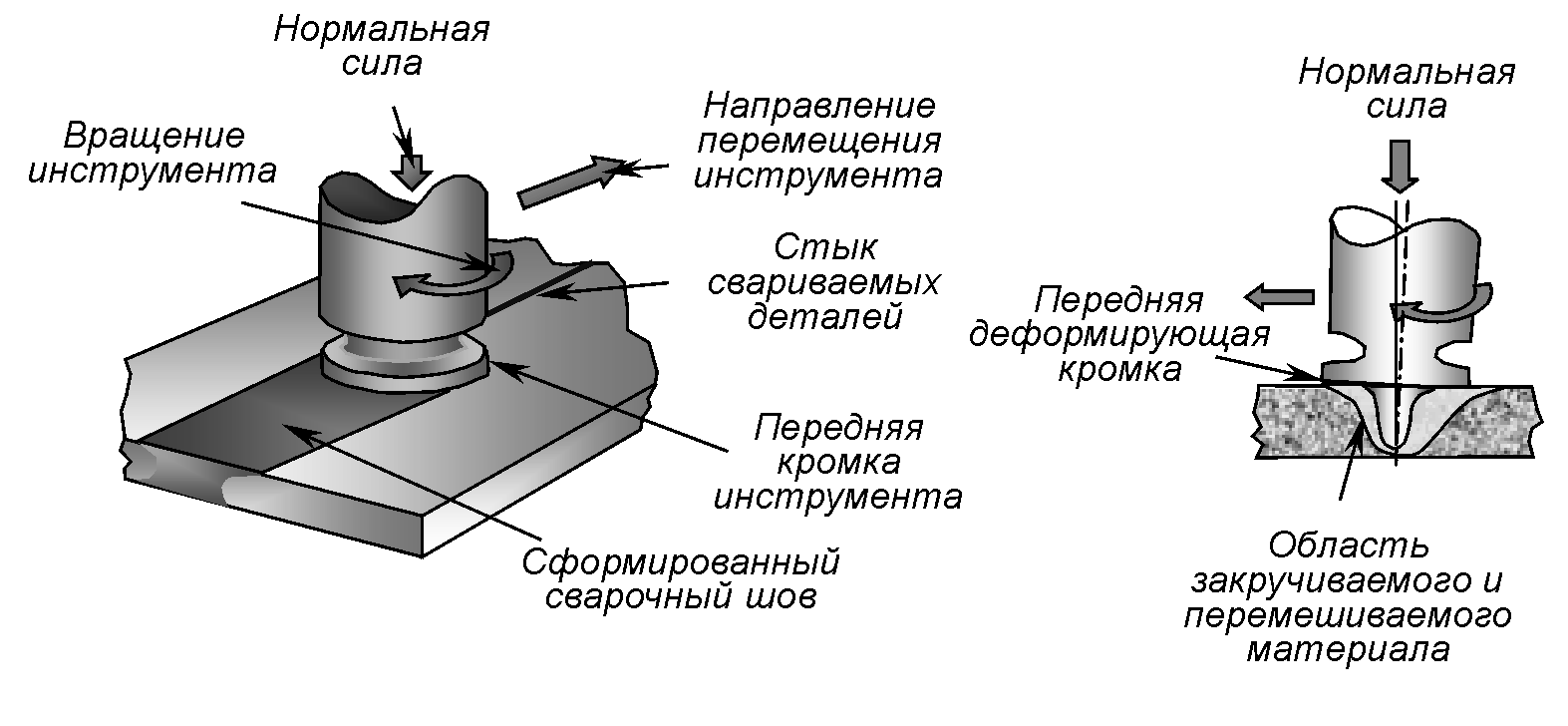

При сварке металлов с перемешиванием обе детали закрепляются неподвижно, а трение для расплава создается вращающимся штырем из тугоплавкого сплава, плавно перемещающимся вдоль линии сварки и перемешивающим горячую поверхность деталей, оставляя однородный шов.

Для сварки с перемешиванием потребуется:

- плоское основание;

- детали и крепления;

- тугоплавкий штырь с заплечиками и электроприводом.

Детали закрепляются неподвижно на основании, соприкасаясь поверхностями, которые нужно сварить. Штырь начинает вращаться со скоростью от 600 об/мин, после чего погружается перпендикулярно линии сваривания между деталями, пока заплечики не коснутся поверхности деталей. Вокруг вращающегося штыря образуется область с расплавленным металлом обеих деталей.

Продолжая вращаться, штырь перемещается вдоль линии сварки, перемешивая металл на стыке деталей. После прохода штыря металл остывает и образуется сварной шов, выровненный сверху заплечиками. В конце линии сварки штырь вынимается из деталей, оставляя отверстие. Деталь остывает, отверстие закрывается заглушкой из материала деталей и шов зачищается.

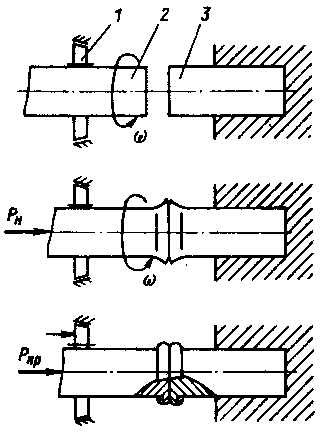

Радиальная

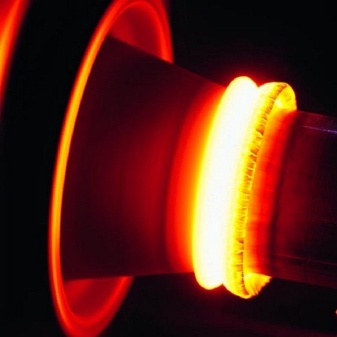

Радиальная сварка применяется для соединения труб. Шов формируется из внешнего металлического кольца, которое плотно прижимается к вращающимся трубам, расплавляется от трения и перемешивается с металлом труб на их стыке.

Для радиальной сварки потребуются крепления для труб и соединительного кольца и двигатель для вращения деталей. Процесс сварки включает следующие шаги:

- Два отрезка трубы соединяют поперечными разрезами, которые требуется сварить, и закрепляют в двигателе.

- Металлическое кольцо закрепляется на месте будущего сварного шва.

- Трубы начинают вращаться.

- Место соединения труб и кольцо расплавляются.

- Вращение замедляется и формируется сварной шов.

Кольцо должно быть сделано из того же металла, что и трубы. Для радиальной сварки не требуется дополнительного давления на детали, но расходуется металл для шва (кольцо).

Орбитальная

При орбитальной сварке поверхности деталей расплавляются за счет трения от их взаимного вращения, но не вокруг своих осей, а вокруг выбранной смещенной оси, благодаря чему трение происходит более интенсивно и детали разогреваются быстрее.

Технология и процесс сваривания такие же, как при линейной сварке, только вместо движения коленвалом детали сообщается соосное с ротором двигателя вращение.

Данный вид сварки не подходит для труб и иных деталей с полостями внутри линии сваривания.

Схема орбитальной сварки

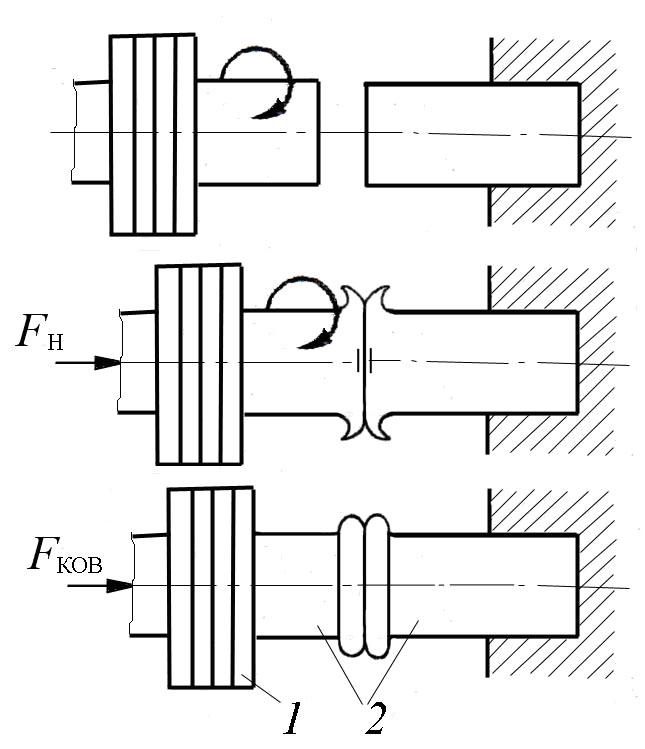

Инерционная

Инерционная сварка трением – это разновидность радиальной сварки, при которой крутящий момент от двигателя к подвижной детали сообщается не напрямую, а через инерционный маховик, благодаря чему происходит экономия электроэнергии.

Инерционная сварка происходит так:

- Подвижная деталь закрепляется в маховике.

- Двигатель раскручивает маховик и выключается.

- Вращающийся маховик с деталью придвигается к неподвижной детали.

- В месте соприкосновения деталей происходит расплав.

- Вращение по инерции прекращается от трения и формируется сварной шов.

С непрерывным приводом

Непрерывный привод используется в радиальном, инерционном и орбитальном типах сварки. Суть метода в том, что вращение двигателя не тормозится для смены каждой детали, а при использовании маховика он отсоединяется от оси двигателя без его остановки.

Технология сварки с непрерывным приводом определяется конкретным видом сварки и позволяет экономить время на запуск и остановку двигателя. Подходит для конвейерного производства однотипных деталей, но требует механизма для автоматической смены заготовок.

Выбор режима сварки

Каждый из описанных видов сварки имеет несколько режимов, различающихся по скорости вращения подвижных деталей, силе сдавливания заготовок и толщины сварного кольца (для радиальной сварки). Физические параметры режимов определяются технологией конкретного производства и условно все режимы сварки трением можно разделить на три:

Сварка трением на низких скоростях вращения или трения деталей применяется при большой вязкости свариваемых материалов (например, заготовок из меди), а также при риске нарушения структуры волокон детали. Высокие скорости трения применяются при сваривании легкоплавких металлов и сплавов методом перемешивания, а высокое давление вдоль оси вращения – при сварке с помощью непрерывного привода деталей без полостей (сплошных).

Достоинства и недостатки метода

Достоинствами сварки трением являются:

- более низкое энергопотребление по сравнению с другими видами сварки;

- малое количество дефектов (пор, раковин);

- равномерная структура сварного шва;

- возможность точно контролировать процесс;

- малое количество вредных выбросов;

- высокий коэффициент использования металла;

- возможность автоматизации процесса.

- ограниченная применимость;

- громоздкое оборудование;

- ограниченная поверхность соединения.

Применение метода затруднено при сваривании неоднородных деталей разной толщины, кроме того, из-за сложности используемых механизмов сварку трением практически невозможно использовать на выездных работах и при срочном ремонте.

Сущность сварки трением

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

Сварка трением с перемешиванием

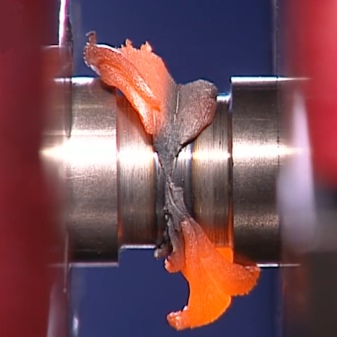

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

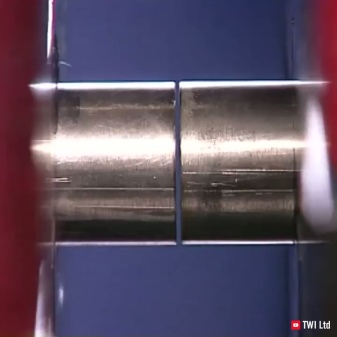

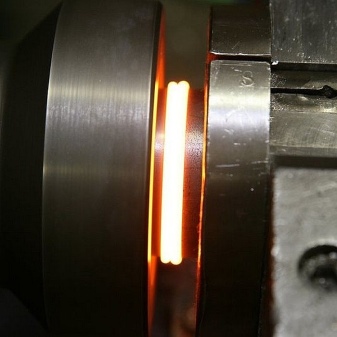

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с 2 . Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см 2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

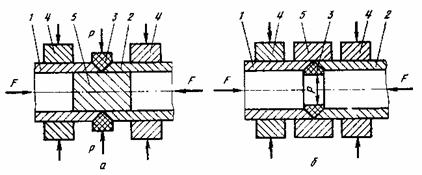

Радиальная сварка трением: а — с наружным разжимным кольцом; б — с внутренним разжимным кольцом; 1,2 — свариваемые заготовки; 3 — вращающееся кольцо из присадочного материала; 4 — зажимные элементы; 5 — оправка

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

- металлографический анализ шва;

- исследование химического состава диффузного слоя; (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка трением

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Способы и техника сварки трением

Изобретённая сравнительно недавно сварка трением, быстро заняла достойное место среди множества иных методов сварки. Сегодня благодаря минимальной энергозатратности, высокому качеству сварочных швов, отсутствию расходных материалов и значительной экономии времени фрикционный метод распространён в атомной энергетике, кораблестроении и машиностроении.

Что это такое?

Технологии и понятийный аппарат метода регламентируются ГОСТ 260184. Указанный процесс стоит несколько особняком от прочих способов сварки, что обусловлено технологическими особенностями способа. Для нагрева соединяемых элементов используется тепловая энергия, выделяемая в ходе трения заготовленных элементов.

Наиболее актуальным и распространённым здесь является трение вращения, при котором вращается один из свариваемых элементов. В ходе процесса элементы с усилием прижимаются друг к другу, с постепенным ростом силы прижатия. Одновременно с нагревом подвергаются разрушению поверхностные окисные пленки, а также остатки различных загрязнений. Поверхности элементов постепенно плотно притираются между собой, удаляются выступы и неровности, а атомы свариваемых материалов получают доступ к тесному взаимодействию.

При этом контакты на уровне кристаллических структур быстротечны и скоро разрушаются за счет энергичного вращения элементов.

Обсуждаемый способ в значительной мере проще, чем, например, газовый.

Среди особенностей технологии отмечают ряд факторов.

- Возможность качественного соединения неоднородных материалов. При этом нет необходимости применять присадки и более сложное оборудование.

- Возможность создать качественное и плотное соединение элементов из меди, свинца, титана, избегая деформаций деталей.

- Наибольшая продуктивность метода фиксируется при обработке заготовок диаметром 6-100 мм.

- Возможность соединять плохо свариваемые металлы. Например, детали из алюминия и стали.

Метод широко применяется и для соединения предметов из термопластика.

У этой уникальной технологии множество преимуществ.

- Высокий уровень производительности. Сварочный цикл длится несколько секунд, иногда минут. Значительно меньше времени уходит и на подготовку операций. Таким образом, обсуждаемая технология выгоднее контактной электросварки.

- Экономия энергии. Нагрев обрабатываемых областей проявляется крайне скоро и в весьма локализованных районах, поэтому энергозатраты в десятки раз меньше, чем в иных технологиях.

- Высококачественные сварные швы. При оптимально выбранном режиме исполнения зона шва и его близлежащие края остаются абсолютно идентичными базовому материалу. Более того, в теле шва не остаётся дефектов (трещинок, инородных проявлений и прочего).

- Качественные и стабильные характеристики швов в партиях финишной продукции сохраняются – окончательные параметры изделий в них отличаются минимально, что предоставляет возможность реализации выборочного контроля, экономя время и средства.

- Не требуется предварительных механических зачисток шовной зоны и около неё, выполняемых в начальной фазе процесса.

- Возможность сваривания неоднородных материалов.

- Экологичность.

- Метод прекрасно поддается автоматизации, что актуально при крупных производственных сериях.

Стоит сказать и о недостатках.

- Применимость способа лежит в небольшой области форм деталей-заготовок. Метод не применяется для соединения удлиненных швов (прямых и кривых), непростых конфигураций, при монтаже стройконструкций, крупных корпусных элементов.

- Громоздкость агрегатов. Агрегаты требуют стационарной установки и электропитания.

- Ограничения в габаритах деталей, длина которых соизмерима с вылетом бабки агрегата, а диаметр — с выносом кулачков патрона.

- Появление возможных радиальных нарушений текстуры в зонах швов и около них. При значительных динамических нагрузках появляются места усталостных напряжений, возникают микротрещины и иные дефекты. Снижается и уровень антикоррозионной устойчивости. Во избежание таких последствий на деталях оставляют грат, на снятие которого уходит некоторое время.

Основными фазами процесса являются:

- удаление оксидных пленок;

- разогрев соединяемых поверхностей до температуры создания и разрушения элементов кристаллических решеток (температура пластичности);

- прекращение вращательного движения, кристаллизация области контакта, формирование сварочного шва.

Обзор видов

На сегодняшний день разработаны и активно реализуются несколько специализированных (по области применения) методов фрикционной сварки, которая бывает:

- перемешивающая;

- радиальная;

- штифтовая;

- линейная;

- ротационная (для сварки тонкого листового металла);

- точечная;

- орбитальная и другие.

Перемешивающий способ

Технология с перемешиванием изобретена и применяется с конца прошедшего века. Суть способа состоит в применении особого штыря с заплечиками, изготовленного из высокопрочного сплава. Нагревая при вращении материал, штырь проходит в него по назначенной траектории. Благодаря его вращению в процесс вовлечены размякшие слои металла, которые перемешиваются. Таким образом достигается однородность структуры и параметров шва.

Радиальная

Этот способ используется при монтаже труб. В местах стыковки на них с малым зазором надевают кольцевую конструкцию из металла, которой придают ускоренное вращение. За счет возникающих фрикций появляется интенсивный нагрев торцов свариваемых труб. Кольца производятся из аналогичного трубам сплава.

Штифтовая

Технология штифтового способа используется для осуществления ремонтных работ. В детали для ремонта просверливают отверстие, в которое вводится штифт из подобного сплава. В процессе его вращения возникает значительное количество тепла, которое и обеспечивает процесс соединения. Это уникальный и мобильный способ фрикционной сварки.

Линейная

Этот вид сварки производится без вращения – свариваемые элементы, совершая встречные возвратно-поступательные движения, нагреваются. В критический момент движение прекращается, и детали сильно прижимаются друг к другу. Металлические излишки (грат), ставшие пластичными, выдавливаются из сварочной зоны, образуя шов.

Есть технологии, когда оба соединяемых предмета неподвижны, а в зоне шва о них трется особый инструмент.

Оборудование

Комплект сварочного оборудования может состоять из сварочной машины, мини-компьютера с программами заданных режимов, станка для устранения грата, погрузочно-разгрузочных манипуляторов и транспортировочных устройств.

Машины комплектуются рядом рабочих узлов (как на токарном станке): вращающийся привод, фрикционная муфта, шпиндель с ременной передачей, тормоз.

Фрикционный метод сварки предполагает использование и иных конструкций. Например, агрегатов для микро- и прецизионной сварки. В небольших агрегатах шпиндель развивает частоту вращения 80-650 с-1, которая является одним из главных параметров установки. При её повышении сварочный шов становится более однородным, а его прочность увеличивается. Оптимальная скорость вращения подбирается под конкретный металл.

Технология

Основной технологической операцией фрикционной сварки является нагрев соединяемых деталей за счёт сил трения, возникающий главным образом при вращательном движении заготовок.

Эта продуктивная технология широко применяется в машиностроении и прежде всего в инструментальной его сфере. Нередко её применяют и при сборочных работах в атомной энергетике. Популярен метод и при сварке алюминиево-магниевых сплавов в электротехнике и аэрокосмической области, в машиностроении.

Относительно недавно получил он своё развитие в судостроении. Тенденции развития способа тяготеют к вытеснению иных методов сварки в операциях по замене:

- пайки и клепки;

- электросварки;

- восстановительных операций узлов и сложного инструментария;

- в приваривании заготовок к различным, заранее обработанным элементам.

Технология полностью себя оправдывает там, где предъявляются высокие требования к экологичности сварочного цикла. Повышенный уровень энергоэффективности, отсутствие брызг раскалённого металла, неприятных выделений и результатов сгорания, ультрафиолета и низкий уровень пожарной опасности делают метод очень целесообразным.

Подготовка

В ходе проектирования заготовок для последующей сварки важно учитывать ряд факторов:

- возможности сварочного оборудования;

- степень свариваемости материалов;

- закрепление заготовок в сварочной машине;

- стоимость подготовительных мероприятий к сварке заготовок и последующей обработки сварных швов;

- соблюдение необходимой степени соосности и углового размещения заготовок;

- формирование равномерного температурного режима и одинаковых условий деформации;

- правильный выбор припусков по длине и диаметрам заготовок.

Обеспечение требуемой соосности зависит от степени надёжности закрепления деталей в зажимных устройствах агрегата. В этом контексте актуальным параметром становится уровень жёсткости свариваемых элементов по длине их выхода из зажимов. Если длина выхода меньше необходимого размера, то это приводит к температурному отпуску зажимных устройств.

При фрикционной сварке состояние соединяемых поверхностей в наименьшей степени влияет на качество сварных соединений, чем при иных методах сварки давлением. Поверхности для соединения могут быть получены в процессе резки на гильотине, дисковой пилой. Неровности можно устранить, используя притирку, или увеличением времени нагрева.

Небольшие коррозийные участки, остатки покраски, масла и других загрязнений на поверхностях устраняются в ходе нагрева.

Процесс

Начальная фаза процесса включает разрушение и устранение окисных плёнок, что достигается трением. Во второй фазе процесса рабочие кромки разогреваются до пластичного состояния, появления временного контакта. По достижении температуры плавления вращение прекращают, затем увеличивают силу прижатия поверхностей. Далее происходит выдавливание из стыковочного пространства пластичных объёмов металла.

К третьей фазе относят прекращение вращения и формирование сварочного соединения в целом.

Наглядная инструкция сварки трением в видео ниже.

Если говорить об особенностях технологии, то сварка трением гораздо проще, чем электродуговая или газовая. Кроме того, данный метод может похвастаться высокой производительностью и минимальными потерями энергии. Именно поэтому он сегодня весьма востребован в различных сферах производства.

Фрикционная сварка была изобретена еще в Советском Союзе в 1956 году. С тех пор технология значительно усовершенствовалась, и сейчас существует несколько разновидностей подобного способа соединения деталей, каждая из которых используется в конкретной ситуации. Но давайте обо всем более подробно.

Данная технология отличается от других способов сварки тем, что соединение заготовок осуществляется благодаря теплу, выделяемому при их трении между собой.

Чаще всего трение обеспечивают за счет вращения, при этом в движение приводится только одна деталь или вкладка, накладка между элементами будущей конструкции. Элементы прижимают между собой с большой силой, из-за чего детали нагреваются в месте соприкосновения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Трение, высокая температура приводят к разрушению окисных пленок, удалению загрязнений. Благодаря тому, что заготовки притираются между собой, их поверхности выравниваются, исчезают мельчайшие неровности, а между атомами происходит близкое взаимодействие. На первых этапах обработки стабильности кристаллических связей мешает вращение.

Сварка трением состоит из таких шагов:

- удаление оксидных пленок;

- нагрев металла до пластичного состояния, формирование и разрушение кристаллических решеток;

- остановка вращения, которая приводит к кристаллизации разогретого металла, образованию сварного шва.

После достижения температуры плавления нужно остановить движение, повысить силу прижима.

Основные разновидности сварки трением

За те полвека, что прошли с момента разработки сварки методом трения, были созданы несколько разновидностей данной технологии. Каждый из подходов имеет свои нюансы, что позволяет наиболее эффективно применять его в определенной области.

Метод линейной сварки трением

Металл нагревается при помощи поступательного движения: одна заготовка жестко фиксируется, а другая остается подвижной и совершает колебания, за счет чего кромки элементов соприкасаются. При достижении точки пластичности материала детали прижимают, они взаимно вжимаются, появляется общий слой молекул.

В итоге надежное соединение образуется по всей поверхности стыка, что важно при работе с деталями из различных металлов, имеющих схожую степень пластичности.

Метод сварки трением с перемешиванием

Эта технология появилась в Британии, причем произошло это не так давно – ее авторы получили патент только в конце прошлого века. Заготовки закрепляются таким образом, чтобы между их кромками проходил вращающийся инструмент в виде цилиндра со штырем и заплечиками, который должен обеспечивать силу трения. Кромки нагреваются вращением центрального штыря между сдавливаемыми деталями.

Движущийся стержень смешивает мягкий нагретый материал заготовок, тот вытесняется назад центробежной силой, перекрывая оставшийся между деталями зазор и образуя сварочный шов. Необходимые размеры валика устанавливаются при помощи заплечиков. После нескольких проходов стыка инструмент выходит за область деталей. На завершающем этапе горячий металл шва уплотняется сжатием.

Метод орбитальной сварки

В соответствии с данной технологией, детали взаимодействуют между собой при вращении в общей плоскости по разным орбитам. Такую сварку трением обычно применяют для обработки деталей со значительной площадью соприкосновения.

Основными показателями, регулируемыми в процессе работы, являются относительное смещение осей/эксцентриситет и скорость вращения. После того как металл приобрел требуемую степень нагрева, заготовки размещают по одной оси и сдавливают. Готовый шов подвергают проковке, чтобы придать диффузному слою более прочную структуру.

Метод радиальной сварки

Подход применяется при сварке стыков труб трением, где роль присадки выполняет разжимное кольцо. Последнее может устанавливаться двумя способами:

- наружным – обод вращается поверх трубы, а внутрь ставится оправка, чтобы изделие не изменило форму под действием горячего кольца;

- внутренним – кольцо находится в трубе, а оправка размещается с внешней стороны заготовки.

Вращение обода приводит к возникновению силы трения, которая разогревает кромки и поверхность самого кольца. Сжатие наружного или расширение внутреннего кольца позволяет сформировать сварной шов, обеспечивающий герметичное соединение, способное справляться со значительными нагрузками.

Метод инерционной сварки трением

В данном случае одна деталь крепится неподвижно, а другая устанавливается на маховик. Благодаря последнему достигаются такие показатели: скорость 11 м/с и угловое ускорение 150–300 рад/с2.

Металл разогревается при сближении раскрученного элемента и неподвижного благодаря силе инерции, накопленной маховиком. В этот момент двигатель станка для сварки трением уже выключен, а подвижную заготовку вдавливают в жестко зафиксированную, используя усилие в пределах 4 740 кг/см2.

Стоит пояснить, что данная величина подбирается в соответствии с толщиной деталей, видом, маркой сплава.

Когда заканчивается накопленная энергия и движение маховика прекращается, горячие кромки сцепляются, формируя единый диффузный слой.

Метод сварки трением с непрерывным ходом

Способ был открыт в середине XX века. Он предполагает нагрев металла при помощи жесткой фиксации одной из деталей и непрерывного вращения другой по общей оси. Движение прекращают при достижении точки пластичности и сдавливают детали с усилием. Так формируется диффузный слой, а поверхности спекаются.

Чтобы повысить плотность шва, стык проковывают. При сварке трением регулируют время разогрева поверхностей и степень сдавливания.

Метод штифтовой сварки

Технология позволяет укрепить изделия в месте дефекта. В первую очередь, в детали высверливают отверстие диаметром, соответствующим размеру штифта – именно он будет играть роль наплавки. Далее штифт вводят вращением, благодаря чему металл нагревается и становится мягче, формируя надежный шов.

Данный метод также называют мобильным и используют во время ремонтных работ. С его помощью удается увеличить продолжительность службы деталей, если штифт установлен надежно.

Метод колебательной сварки

Он также известен как вибротрение, поскольку связан с совершением возвратно-поступательных движений одной или сразу двух деталей с высокой частотой. В результате металл становится более пластичным, а кромки хорошо соединяются при сжатии. Подобную сварку трением применяют при работе с материалами с высоким показателем пластичности.

Метод роликовой сварки

Изначально подход создавался для работы с листовой тонкостенной сталью. В его основе лежит использование вращающегося ролика, который движется по шву со скоростью в пределах 2 м/с, а прижимные пластины давят на материал с силой до 5 кг/см2. Ролик разогревает металл в месте стыка, наложения листов внахлест.

Режимы сварки

Для всех описанных выше методов сварки трением предусмотрено несколько режимов. Они предполагают разную скорость вращения подвижных элементов, силу сдавливания заготовок и толщину сварного кольца, если речь идет о радиальной сварке.

Физические параметры зависят от технологии производства. Условно подобная сварка выполняется при низкоскоростном, стандартном и ускоренном режиме.

Низкие скорости вращения, трения заготовок необходимы для обработки материалов большой вязкости, таких как медь. Кроме того, они незаменимы, когда присутствует вероятность нарушения структуры волокон детали.

На высоких скоростях сваривают легкоплавкие металлы и сплавы методом перемешивания. А высокое давление вдоль оси вращения используется во время работы с непрерывным приводом и сплошными деталями, то есть не имеющими полостей.

Оборудование для сварки металла трением

Нередко сварку трением осуществляют на станках, предназначенных для резки металла. Однако такое оборудование вскоре ломается, поэтому не может использоваться в течение большого отрезка времени. В основе работы всех специализированных машин для сварки трением с блоком управления лежит единый принцип, где силовой привод подводится к двигающимся механизмам.

Свариваемые элементы фиксируются при помощи зажимных устройств и двигающих механизмов. Оборудование может функционировать в автоматическом либо полуавтоматическом режимах. Во втором случае задача работника состоит в укладке заготовок и выемке готовых изделий.

Также все существующие сегодня машины могут быть универсальными или созданными для работы по определенной технологии. Встречается оборудование, где можно проводить подготовку, заточку, выравнивание кромок перед сваркой трением.

В используемый для проведения работ комплект входит сама сварочная машина, мини-компьютер с программами для разных режимов, станок для удаления грата, погрузочно-разгрузочные манипуляторы и транспортировочные устройства.

Преимущества и недостатки сварки трением

Процесс сварки трением имеет такие основные достоинства:

- Высокая производительность. Вся работа длится не более нескольких минут, а подготовительно-завершающие операции занимают гораздо меньше времени, чем при контактной электросварке.

- Эффективное использование энергии. При сварке трением нагревается ограниченная зона металлической заготовки, причем на повышение температуры до необходимого уровня требуется минимум времени. В результате можно говорить о минимальных потерях энергии на обогрев окружающего пространства в сравнении с прочими подходами. Практика показывает, что за счет использование интересующей нас технологии энергозатраты удается сократить в десять раз.

- Одинаковые свойства швов во всей партии деталей. Параметры готовых изделий различаются не более чем на доли процента при условии соблюдения режима. Благодаря этому удается отслеживать качество выборочно, сокращая временные и финансовые затраты на работы. Например, если разрушающий контроль прошла одна деталь, значит, годна вся партия, и для этого есть техническое обоснование.

- Высокое качество швов. Правильный выбор режима для применения сварки трением позволяет добиться того, что зона сварного шва и прилежащая область будет иметь минимальные отличия по строению и характеристикам от основного металла. Немаловажно, что в материале шва почти не встречаются дефекты, такие как пористость, каверны, трещины, включения.

- Отсутствие необходимости в предварительной механической обработке шва и прилежащей области. Обычно зачистку производят на первом этапе технологического процесса. Так как подготовительно-завершающие операции более затратны по времени, чем сама сварка, отказавшись от них, можно сократить общую продолжительность работ.

- Возможность сваривать разнородные материалы. Благодаря сварке трением без проблем соединяются заготовки из металлов, с которыми не справляются остальные методы. Например, удается сочетать стальные и алюминиевые сплавы, алюминиевые и медные, сталь и титан, пр.

- Экологичность. Данный подход дает возможность сократить выбросы в окружающую среду и минимально отражается на здоровье сварщиков. Дело в том, что отсутствуют такие факторы, как высокое напряжение, УФ-излучение, брызги горячего металла, вероятность возгорания, пр.

Сварка трением может быть механизирована или автоматизирована, что позволяет использовать ее на крупносерийных, массовых производствах. Для этого несколько простых повторяющихся операций представляют в виде алгоритма, после чего система выполняет их сама, не требуя непосредственного участия людей.

Однако у сварки трением, в том числе ротационной, есть и минусы:

- Низкая универсальность. Метод позволяет сваривать заготовки только некоторых форм, а именно прутки, трубы, листовой прокат, ленты, полосы.

- Большие размеры оборудования. Вся техника является стационарной и не имеет мобильных аналогов.

- Нарушение микроструктуры сплава в зоне обработки. На фоне искривления структурных волокон во время подобной сварки постепенно происходит усталостная деформация, из-за чего металл не может обеспечить изначальный уровень прочности.

Но названные недостатки не мешают большинству высокоточных производств применять сварку трением, обеспечивая своим изделиям такие характеристики, как высокое качество, надежность, герметичность и непроницаемость.

Области применения сварки трением

Активнее всего данная технология используется в сфере машиностроения, а именно в инструментальном производстве. Также ее применяют во время сборки внутрикорпусных изделий атомных реакторов. В электротехнике, электронике и аэрокосмической отрасли не обходятся без соединения трением заготовок, состоящих из алюминиевых и магниевых сплавов.

Сварка трением задействована и в транспортном машиностроении. Радиальный метод используется при изготовлении техники для добывающего и перерабатывающего сектора. А не так давно фрикционная сварка нашла применение в кораблестроении, пищевом машиностроении.

Рекомендуем статьи

Сегодня традиционные методы постепенно вытесняются сваркой трением в ряде областей:

- формирование новых паяных, клепаных соединений на месте старых;

- восстановление изделий, сложного инструмента;

- приваривание заготовок к другим поверхностям;

- замена контактной электросварки.

За счет такой технологии, как сварка трением, удается добиваться повышенной экологичности процесса производства, соблюдать современные требования в данной сфере.

Метод считается особенно выгодным благодаря высокой энергоэффективности, отсутствию брызг горячего металла, вредных испарений и продуктов горения, ультрафиолетового излучения и сниженной вероятности возгорания.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: