Лазерная сварка в автомобилестроении

(Ссылка на предыдущий выпуск)

2.3 Лазерно-дуговая композитная сварка

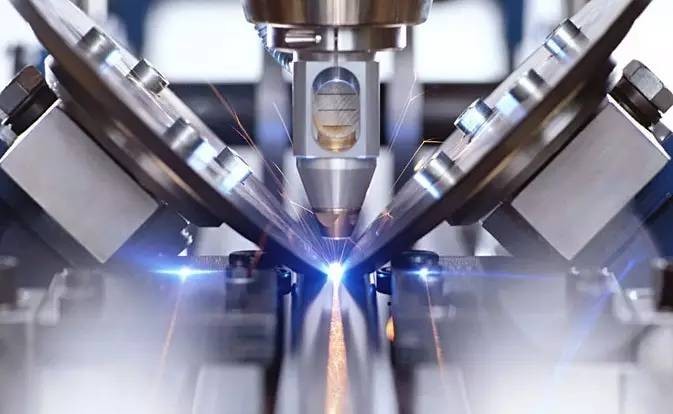

Метод лазерно-дуговой композитной сварки в основном относится к объединению лазерного источника тепла и дуги и взаимодействию на одной и той же расплавленной ванне для достижения цели сварки (см. Рисунок 1). Этот метод сочетает в себе преимущества лазера и дуги, обладает высокой адаптивностью, небольшой деформацией и высокой скоростью сварки.

Типы дуг, задействованных в технологии лазерно-дуговой композитной сварки, в основном включают дуги TIG, плазменные дуги, дуги GMA и т. Д. Среди них дуги GMA являются наиболее распространенными и широко используемыми типами.

В реальной ситуации напряжение дуги непосредственно влияет на стабильность процесса сварки, ширину сварного шва и т.д., когда напряжение дуги слишком велико, процесс сварки может быть нестабильным, особенно в угловом сварном шве может произойти отклонение дуги. Когда напряжение дуги слишком мало, это может привести к короткому замыканию, что, в свою очередь, приведет к значительному увеличению разбрызгивания в процессе сварки.

Поэтому, чтобы обеспечить качество и эффект сварки, в процессе рассмотрения увеличения сварочного тока необходимо соответствующим образом повысить сварочное напряжение, согласно методу сварки и соответствующим эмпирическим формулам можно произвести разумную оценку значения напряжения и значения тока.

Чтобы гарантировать, что напряжение и ток могут находиться в наилучшем состоянии взаимодействия, соответствующие значения напряжения и тока могут быть автоматически согласованы путем регулировки скорости подачи проволоки. В существующих моделях во многих моделях применяется технология лазерной дуговой сварки, например: на боковых верхних балках Audi A8 имеются соединения различных спецификаций и форм, которые сварены методом лазерной дуговой сварки.

2.4 Лазерная дистанционная сварка

Технология лазерной дистанционной сварки в основном использует высокоскоростную сканирующую вибрационную линзу для обработки на большие расстояния и фокусирует лазерные лучи с различной плотностью мощности на поверхности детали путем отражения для эффективной сварки (см. Рисунок 2).

Технология лазерной дистанционной сварки имеет много преимуществ, которые в основном проявляются в следующем: точность позиционирования очень высока, и быстрая сварка может быть выполнена за короткое время, а эффективность сварки высока; Во время процесса сварки он не будет реагировать с соответствующими приспособлениями, оптическими линзами и т.

Д. И вызывать загрязнение; Сварка может быть выполнена в соответствии с фактическими требованиями к прочности конструкции, чтобы сформировать требуемую форму сварного шва; Общая эффективность производства высока, что может удовлетворить потребности в сварке большого количества автомобильных деталей. На данном этапе эта технология в основном используется в автомобильных дверях и боковых ограждениях, таких как мансардные окна Mercedes-Benz и боковые ограждения Ford.

Хотя технология лазерной дистанционной сварки имеет много преимуществ, в то же время эта технология также имеет определенные недостатки. В процессе использования этой технологии ее требования к материалам и точности .

оборудования очень высоки, особенно к точности склеивания на сварных швах. Когда толщина заготовки велика, глубина сварного шва также будет увеличиваться, и, соответственно, прочность на сдвиг в сварном шве станет очень низкой.

2.5 Лазерная пайка

Технология лазерной пайки в основном использует лазерный луч в качестве источника тепла. Лазерный луч фокусируется и облучается на поверхности сварочной проволоки. Сварочная проволока плавится и заполняется между заготовками, подлежащими сварке. Эффективная сварка достигается через слой пайки. Этот метод отличается от метода сварки плавлением. Основной металл в способе пайки не плавится в процессе сварки. Температура плавления применяемого припоя ниже, чем у основного металла.

поэтому при нагревании деталей и припоя до плавления можно растворить и диффундировать между жидким припоем и основным металлом, пропитать их в зазоре основного металла и заполнить швы капиллярным потоком, чтобы обеспечить эффективное соединение между деталями.

Технология лазерной пайки имеет свои преимущества и недостатки.

Его преимущества заключаются в том, что сварной шов более красив, имеет хорошую герметичность и высокую прочность самого сварного шва. Его недостатки заключаются в том, что механические свойства самого припоя будут напрямую влиять на качество соединения, прочность и термостойкость соединения могут легко не соответствовать стандарту, и в то же время требования к процессу сварки являются более строгими.Процесс пайки обычно применяется к крышкам багажника, соединениям боковой крышки верхней крышки и т.

Д., Такие как: крышки багажника Audi A3, Haima и Chery.

Следует отметить, что в процессе пайки существует множество технологических параметров, которые будут влиять на процесс и качество сварки, в том числе диаметр светового пятна, мощность лазера, скорость сварки, скорость подачи проволоки и т.д., следует выбрать подходящие параметры для строительства в соответствии с фактическим состоянием.

В то же время необходимо контролировать калибровку сварочной проволоки, температуру сварочной проволоки, размер зазора, контроль светоотдачи, согласование скорости сварки и скорости подачи проволоки.

3 Заключительные замечания

Таким образом, в процессе производства и производства автомобилей применение технологии лазерной сварки играет важную роль в повышении качества и эффективности производства.

Соответствующие организации должны овладеть принципами, преимуществами, недостатками и областью применения различных технологий лазерной сварки, а затем выбрать подходящую технологию лазерной сварки для выполнения различных сварочных работ в соответствии с реальной ситуацией, чтобы обеспечить базовую гарантию качества автомобиля.

Лазерный мир

С. В. Фаргер, С. Ю. Кайгородов // В сборнике: Техника и технологии машиностроения. Материалы IX Международной научно-технической конференции. Омск, 2020. С. 25-28.

В данной статье представлены области применения лазерной технологии в производстве автомобилей. Рассмотрены типы лазерной сварки и виды сварочных соединений, входящие в технологию лазерной сварки. Перечислены ее преимущества и недостатки по сравнению с другими видами сварки. Приведен пример использования лазерной сварки в изготовлении кузова автомобиля од- ной из известных компаний Volvo Cars, которое привело к повышению конструкционных и прочностных характеристик автомобиля. Сделаны выводы о том, что лазерная сварка является более совершенной технологией сварочного процесса при поточном производстве.

Кузов является основным несущим элементом, который воспринимает нагрузку, которая передается от колес через элементы подвески. Кроме этого на кузов действуют силы тяжести самого автомобиля, его двигателя, водителя и пассажиров, а также давление ветра. Кузов в процессе эксплуатации подвергается действию атмосферных осадков. Наряду с этим форма кузова, его поверхность и окраска должны отвечать современным эстетическим требованиям [3].

Усложнение технологии сборки кузова из-за сложности дизайна кузова, необходимости в улучшении внешнего вида шва, повышении качества детали и т.д., приводит к внедрению новых технологий в поточное производство. Одной из таких технологий является лазерная сварка. Весь процесс сварки исключает человеческий фактор, т.к. проходит в автоматическом или полуавтоматическом режиме, что способствует прочному и долговечному шву. Принцип работы лазерной сварки заключается в нагревании металла лазерным лучом, расплавляя его. Отличие лазерной сварки от других видов сварочных технологий – высокая плотность энергии в пятне нагрева, достигает 1 МВт/см2. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном со- единении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов [2].

Применение лазера в автомобильной промышленности не ограничивается точечной сваркой кузовных элементов из тонколистовой стали. Для снижения веса в современных автомобилях все чаще применяют детали из алюминиевых и магниевых сплавов. Характерная особенность этих материалов — наличие у них поверхностной оксидной пленки с высокой температурой плавления. По- этому для их соединения чаще всего применяют лазерную сварку.

Все лазерные установки делятся на два типа: твердотельные и газовые. Твердотельный лазер используется в связке со специальными электродами.

Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике. Таким лазером можно сварить детали из золота, нихрома или тантала. Также применяется для обработки солнечных элементов для широко распространенных в будущем электромобилей: резка, металлизация, маркировка, лазерное фрезерование и изоляция кромок.

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон.

Единственный недостаток газовых лазеров – это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером – 60 м/ч).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 м/ч. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла.

Основные достоинства лазерной сварки:

1. Высокая скорость сварки (2… 10 м/мин, в зависимости от мощности установки и толщины свариваемого материала). Малое тепловложение и, следовательно, малая деформация сварного изделия (10 % от величины деформации при сварке обычными методами). Более простая сварка высокопрочных и специальных сталей (узкая зона термического влияния) [1].

2. Отсутствие или очень малый объем последующей обработки швов. Швы могут располагаться в любом положении (возможна роботизированная пространственная (3D) сварка).

3. Снижение массы сварных конструкций за счет более экономного использования материала (полное проплавление угловых соединений, например). Высокая производительность и стабильное качество сварки [1].

Недостатки лазерной сварки:

1. Большие инвестиции на полностью оснащенную роботизированную лазерную установку.

2. Высокая стоимость работ на подготовку кромок.

3. Специальные меры безопасности.

4. Более высокие требования к допускам свариваемых деталей [1].

Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. На данный момент набирает все большее распространение. Преимущества гибридной сварки: высокая способность перекрытия зазоров в случае образования зазора на короткое время, более широкого и глубокого проникновения (глубину сварного шва), значительно более широкого диапазона применений и повышенной ударной вязкости.

В основном лазерная сварка применяется для внутренних соединений. Внешние швы требуют большую прочность и косметическую красоту – крыша, багажник и т.д., поэтому применяется лазерная пайка.

Лазерную сварку используют многие известные фирмы: Volvo Cars, Nissan, Toyota, Hyundai, General Motors, Ford Motor Company, DaimlerChrysler, BMW, Volkswagen, Audi. Volvo Cars одна из первых компаний которая начала использовать лазерную сварку при разработки новой модели кабриолета С70. Для создания этой модели была разработана совершенно новая структура кузова, с применением лазерной сварки, которая позволила получить косметически идеальный шов, не требующий шлифовки. Улучшенный дизайн, использование в кузове в качестве конструкционного материала высокопрочной стали, наличие почти 11 м лазерной сварки и 0,2 м лазерной пайки – все это позволило добиться поразительных результатов с точки зрения конструкционных и прочностных характеристик автомобиля. Увеличилась угловая жесткость кузова на скручивание в 2,5 раза, общая масса кузов при этом снизилась в 2,7 раз. Основные элементы жесткости – это порог, передняя рама бокового стекла, переднее и заднее ребра жесткости.

Таким образом лазерная сварка является передовой технологией, позволяющая улучшить качество изготовления автомобильных деталей и их внешний вид, полностью механизировать рабочий процесс и сокращает время сборки, что дает лазерной сварке преимущества перед другими видами сварки в поточном производстве таких ответственных элементов автомобиля как кузов.

1. Блащук В. Е. Металл и сварка: учебное пособие; 3-е изд., перераб. и доп. М.: Стройиздат, 2006. 144 с.

2. Катаяма С. Справочник по лазерной сварке/ под ред. И.Л Истоминой. М.: ТЕХНОСФЕРА, 2015. 704 с.

В сборнике: Юность и Знания — Гарантия Успеха — 2018 Сборник научных трудов 5-й Международной молодежной научной конференции. В 2-х томах. Ответственный редактор А.А. Горохов. 2018. С. 280-283.

СОФРОНОВ АРТЁМ АНДРЕЕВИЧ, Научный руководитель: ШАПАРЕВ А.В., к.т.н., доцент, Казанский национальный исследовательский технический университет им.А.Н.Туполева-КАИ. г.Набережные Челны

В статье рассматривается анализ возможности применения лазерной сварки при изготовлении деталей грузовых автомобилей. Указаны основные преимущества при использовании процесса лазерной сварки, технологические и физические процессы лазерной сварки, используемое оборудование.

Ключевые слова: лазерная сварка, технологический процесс сварки, установка лазерной сварки.

В конструкции автомобилей используется большое количество сварных деталей, в частности, различных кронштейнов для установки агрегатов на раму тяжелых грузовиков. Преимущественно используется электродуговая сварка, при этом требуется специальная высокоточная оснастка и качество сварных швов не всегда получается стабильным. [1]

С целью устранения указанных недостатков предлагается процесс лазерной сварки автомобильных кронштейнов.

Лазерная сварка — это процесс нагревания материалов с последующим их соединением при котором происходит расплавлением кромок с помощью концентрированного лазерного луча с последующим затвердеванием. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. [1]

Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии. Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке, что дает небольшой объем сварочной ванны, малая ширина, высокие скорости нагрева и охлаждения. Это дает высокую технологическую прочность сварных соединений и небольшие деформации сварных конструкций. Когерентность же дает усиление мощности излучения. Основными элементами лазера являются: генератор накачки и активная среда. По активной среде различают твердотельные, газовые и полупроводниковые лазеры. [2]

Для концентрирования и направления лазерного луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. [3]

Сварка металлов лазером активно используется для соединения легированных сталей, особенно алюминия, титана и нержавейки. Сфокусированный пучок преображенного света способен расплавлять металл толщиной от 0,1 до 10 мм. Это позволяет сваривать как стандартные пластины, так и тоненькие элементы. Благодаря этому лазерные установки нашли широкое применение в электротехнике.

Оборудование — в состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия.

В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. Газовые лазеры — в качестве рабочего тела используют смесь СO2, N2 и Не.

Промышленность выпускает лазерные установки ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением.

Твердотельный лазер представляет собой лазер, где в качестве активной среды применяют стержни из розового рубина — окиси алюминия с примесью ионов хрома (до 0,05 %) (т.е вещество, которое находится в твердом состоянии).

При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучевой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. В фокусе достигается высокая концентрация энергии, позволяющая получать температуру до 1500…2000 градусов. [4]

Для сварки лазером, где требуется глубокая проплавка, преимущественно используют газонаполненные лазеры, преимущественно углекислотные. Первоначальным источником в них служит цилиндрическая трубка со смесью углекислого газа, гелия, азота в определенной пропорции. С каждой стороны трубка закрыта специальными зеркалами. Находящиеся внутри электроды производят разряд, который высвобождает электроны в газе. Происходит копирование фотонов с усилением энергии атомов. Линзы направляют поток света на изделие. Подача напряжения импульсом содействует максимальной концентрации энергии на выходе. Благодаря этому возможна сварка металлов толщиной до 10 мм.

В промышленности используются следующие виды лазерной сварки:

1) Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5…2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам. В случае с точечной лазерной сваркой применяется как непрерывный, так и импульсный режим излучения лазера.

2) Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сва- ривать толстостенные детали;

Шовная сварка выполняется как посредством импульсного излучения с высокой частотой генерации импульсов, так и посредством непрерывного излучения. Сварка непрерывным излучением дает возможность сваривать детали с толстыми стенками.

Лазерная сварка с глубоким проплавлением принципиально отличается от сварки с неглубоким проплавлением тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, узкий и глубокий шов. [5]

В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике.

Лазерная сварка является перспективной технологией в автомобиле- строении, использующая лазерный луч для расплава и соединения швов обрабатываемого изделия. На сегодняшний день высокие затраты препятствуют ее широкому промышленному применению в автомобилестроении. Возможность получения эффективной и высококачественной сварки в будущем может представлять лазерную сварку как перспективный технологический процесс при производстве качественных деталей грузовых автомобилей.

Список литературы

1. Григорьян А. Г. Лазерная сварка металлов. М.: «Высшая школа», 1988. — 207 с.

2. Емельянов Д.В., Савин И.А., Фасхутдинов А.И. Совершенствование процессов формирования винтовых канавок цилиндрических и конических концевых фрез со сфе- рическим торцем. Курск: Университетская книга, 2016. 212 с.

3. Могилевец В.Д., Савин И.А.Микроэлементное нормирование как метод повыше- ния эффективности производства/В.Д. Могилевец, И.А. Савин // Компетентность. — 2015. -№ 5 (126). -С. 49-55.

5. Savin I.A. Determination of the effectiveness of the use of robotic systems in mechani- cal engineering//European Journal of Natural History. 2016. № 3. P. 94-97.

Как сваривают кузова Фольксвагенов и Шкод в Калуге

Вкладывайте в технологии! - призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы.

После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания.

Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного.

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Лазерная сварка в автомобилестроении

В процессе производства автомобилей, поскольку требования к качеству деталей очень высоки, большое количество деталей необходимо чистить и тестировать. При сварке кузова, сварке деталей и сварке толстых пластин по индивидуальному заказу применение технологии лазерной сварки было одобрено и широко используется благодаря своим собственным технологическим преимуществам, безопасности, энергосбережению и защите окружающей среды.

Поэтому понимание преимуществ и недостатков технологии лазерной сварки и усиление применения технологии лазерной сварки имеют большое значение для дальнейшего повышения общей безопасности и точности качества автомобилестроения.

1 технология лазерной сварки

1.1 Принцип

По сути, технология лазерной сварки на самом деле является технологией сварки расплавом, которая в основном использует лазерный луч в качестве источника энергии и воздействует на лазерный луч в соединении сварного шва для достижения цели сварки.

Принцип заключается в том, что с помощью оптического генератора генерируется мощный лазерный луч, который действует на поверхность металла для испарения металла в короткое время, отверстие испарения окружено расплавленным металлом, сварной шов образуется реакцией напряжения, нагревом и охлаждением и т. Д., и сварка металлических деталей завершается.

Плотность самого лазерного луча оказывает определенное влияние на глубину сварного шва. Когда плотность выше, чем больше глубина проникновения, тем глубже сварной шов. И наоборот, чем меньше плотность, тем меньше глубина проникновения и тем меньше сварной шов.

1.2 Преимущества и недостатки

Преимущества технологии лазерной сварки в основном заключаются в следующем: диапазон теплового воздействия в процессе работы невелик, а величина деформации из-за теплопроводности мала; Точность сварки, высокое качество и красивый внешний вид; Гибкая и удобная работа и очень высокая эффективность работы; Шум, создаваемый во время работы, невелик, а степень энергосбережения и защиты окружающей среды высока; Он оказывает лучшее влияние на некоторые материалы с твердой текстурой, высокой температурой плавления и хрупкостью.

В процессе применения технологии лазерной сварки она также имеет определенные недостатки, проявляя при этом свои преимущества, которые в основном проявляются в следующем: положение сварки и требуемый диапазон являются более строгими, что является своего рода « тонкой работой»; Для заготовок с большой толщиной сварки технология лазерной сварки не подходит для производственной линии, что означает, что область применения технологии лазерной сварки ограничена.

Использование технологии лазерной сварки при сварке материалов с высокой отражающей способностью и высокой теплопроводностью повлияет на свариваемость самого материала; Низкая эффективность преобразования энергии; Слишком высокая скорость затвердевания валика может привести к пористости, охрупчиванию и т. Д.; Оборудование для лазерной сварки дороже.

2 Применение технологии лазерной сварки в автомобилестроении

Чтобы уменьшить или устранить дефекты в процессе применения технологии лазерной сварки, следует применять технологию комбинированной сварки, в том числе лазерно-дуговую комбинированную сварку, лазерную комбинированную сварку с индукционным источником тепла и т.д., а также усилить применение вспомогательных технологий, в том числе лазерную сварку проволокой, лазерную дистанционную сварку и т.д.. В этой статье кратко анализируются несколько распространенных и превосходных методов лазерной сварки.

2.1 Лазерная сварка самофлюсом

Лазерная сварка с самофлюсом относится к двум или более частям, которые необходимо сварить, которые плавятся, охлаждаются и затем конденсируются в единое целое для достижения цели сварки.

Этот метод сварки не требует добавления флюса во время использования.Весь процесс зависит от физических свойств самой заготовки для достижения цели сварки вместе.

Когда плотность мощности лазера достигает определенного значения, температура поверхности заготовки быстро повышается и достигает точки кипения за короткое время, вызывая испарение металла и образование тонкого отверстия. После того, как давление отдачи пара металла и поверхностное натяжение и сила тяжести жидкого металла достигают одного равновесного значения, удлиненное отверстие больше не углубляется, в конечном итоге образуется отверстие со стабильными свойствами и глубиной, после закрытия маленького отверстия образуется сварной шов, сварка лазерным глубоким проникновением завершается.

В процессе производства автомобилей лазерная сварка самофлюсом в основном используется в сварке кузова, сварке по индивидуальному заказу и сварке деталей. В первые годы многие автомобили использовали лазерную сварку с самофлюсом в соединениях верхней крышки и боковой периферии, но на этом этапе лишь немногие автомобили использовали лазерную сварку с самофлюсом в этом отношении, и пайка использовалась чаще. Многие модели Volkswagen используют лазерную сварку самофлюсом при боковой сварке, такие как Tiguan, Sagitar, Magotan и т.

Некоторые модели при сварке дверей все еще используют лазерную сварку с самоплавлением, такие как Golf, Magotan, Peugeot, Citroen и так далее. Кроме того, использование лазерной сварки по индивидуальному заказу для изготовления кузова автомобиля может значительно снизить стоимость деталей, форм и т.

И эффективно повысить конкурентоспособность пробного производства самой автомобильной продукции. По типу сварного шва его можно разделить на несколько типов, таких как один линейный сварной шов, множественный линейный сварной шов, нелинейный сварной шов и т. Среди них процесс производства одного типа сварного шва относительно прост, поэтому этот тип имеет широкий спектр применений.

2.2 Лазерная сварка проволокой

Лазерная сварка с заполнением проволокой в основном относится к заполнению сварного шва конкретным сварочным материалом, а затем плавлению его лазерным лучом для формирования сварного соединения. По сравнению с другими методами сварки без проволоки этот метод имеет очень очевидные преимущества.

такие как: он может эффективно улучшить качество сварного шва и расширить область применения лазерной сварки, и в то же время он играет важную роль в повышении точности; Он может использовать меньшую мощность для сварки толстых пластин, и эффект формования лучше, деформация меньше, что уменьшает дефекты, возникающие в процессе сварки; Микроструктуру и свойства в области сварного шва можно контролировать, изменяя состав наполнителя проволоки.

В процессе практического применения данная технология требует не только сварочной проволоки, но и плавления основного металла, и может образовывать эффект мелких отверстий и более глубокую ванну расплава на основном металле.

Состав самой сварочной проволоки полностью смешивается с металлическим составом самого основного металла, образуя новую ванну смешанного расплава. Соотношение и качество элементов новой смешанной расплавленной ванны сильно отличаются от сварочной проволоки и основного металла.

Таким образом, при применении данной техники можно выбрать сварочную проволоку с подходящим составом в качестве присадочного материала на основе фактической потребности и дефектов характеристик основного металла, добавить ее в процесс сварки для эффективного улучшения и повышения трещиностойкости, коррозионной стойкости и износостойкости сварного шва.

Кроме того, сварка с помощью лазерной проволоки может обеспечить многопроходную сварку в штабелировании и органическое сплавление между двумя слоями шва, поэтому эта технология способна сваривать соединения большой толщины.

Читайте также: