Лазерная сварка мелких деталей

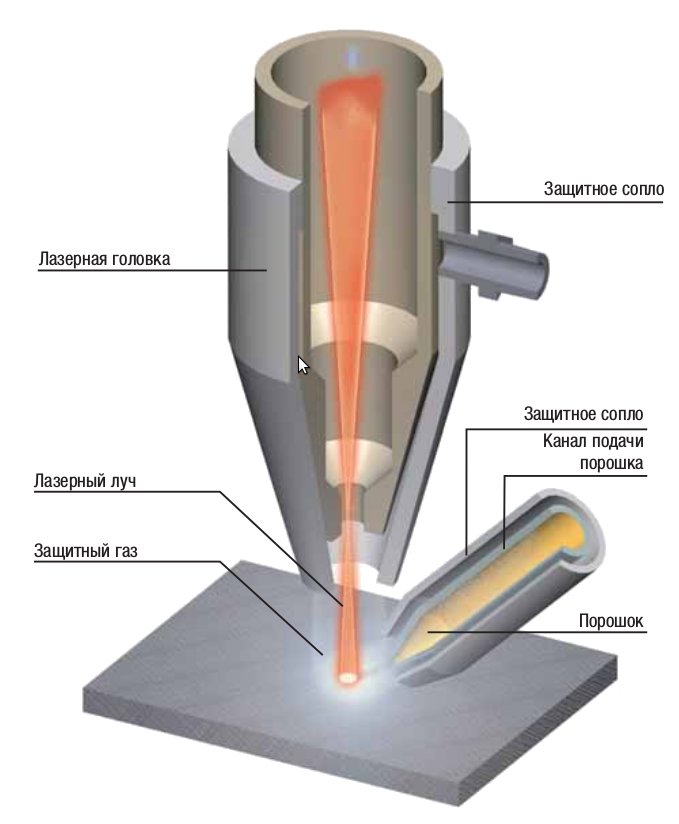

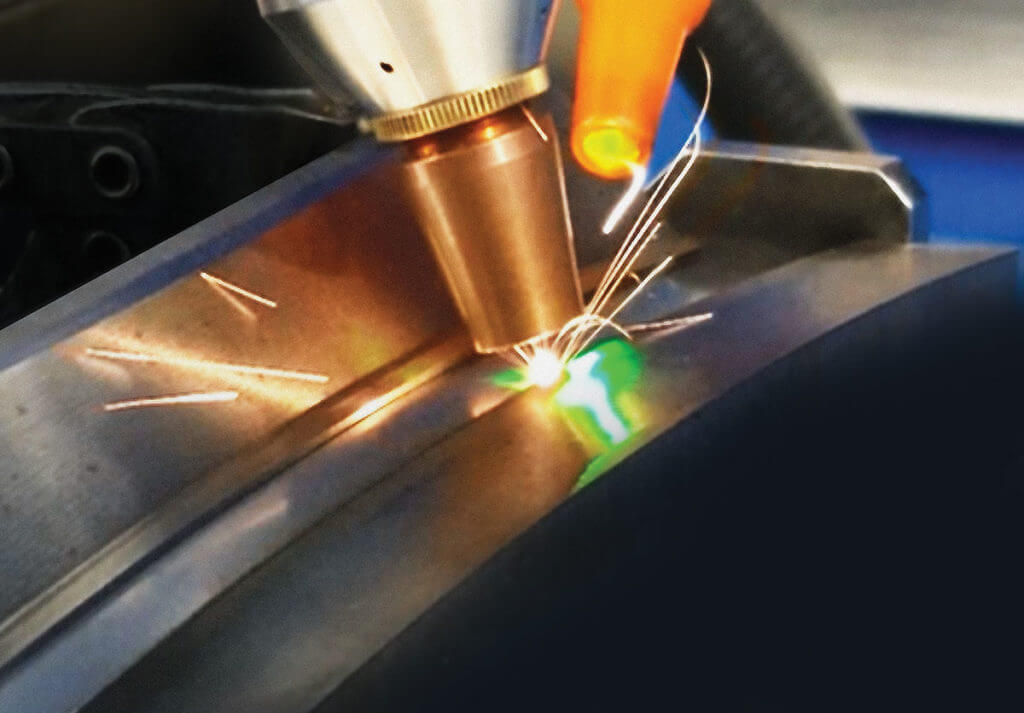

Процесс высокотемпературной сварки подразумевает соединение нескольких деталей посредством локального плавления (сваривания) материала по примыкающим поверхностям. Лазерный луч направлен на систему фокусирующих линз и фокусируется в пучок - источник нагрева. Показатель его плотности мощности составляет 105 - 107 Вт/см². Аппарат лазерной сварки нагревает и расплавляет металл, формируя шов за счет кристаллизации веществ. Отсутствие перегрева позволяет материалам не деформироваться и сохранять геометрию. При сварке используется CO2 или волоконные лазеры.

Волоконную сварку производят полным или частичным проплавлением поверхностей с помощью постоянного излучения. При меньшей толщине от 0.5 до 1.0 мм луч расфокусируют для получения герметичного шва.

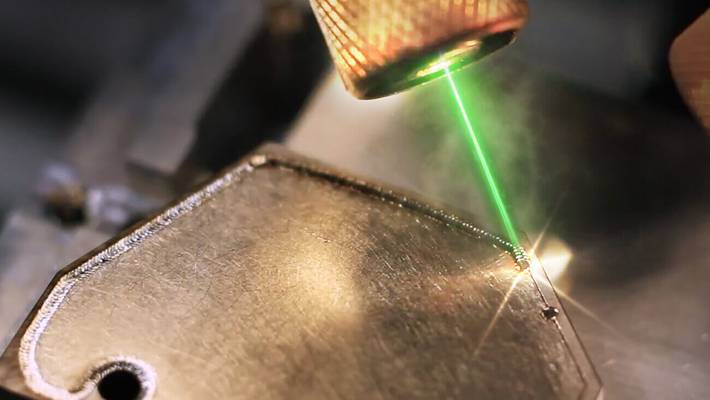

Для машинной сварки активно используют воблинг шов. Данный тип шва можно получить с применением сварочной головы со сканатором. В качестве присадочного материала используется проволока толщиной 1,5 мм, что позволяет увеличить сечение сварного шва. Подача проволоки осуществляется на автоподатчиках с возможность регулировки скорости подачи.

Виды лазерной сварки:

- микросварка (глубина проплавки до 100 мкм);

- мини-сварка (от 0,1 до 1 мм);

- макросварка (более 1 мм).

Лазерная сварка может сочетаться с дуговой сваркой. Применяя электрическую дугу вместе с лазерной сваркой, улучшается качество заполнения шва металлом, увеличивается глубина и скорость сварки. Подводимое тепло уменьшается. Появляется возможность выполнить провар за один проход. Даже при неточном позиционировании объектов. Данный типа сварки называется гибридной лазерной сваркой.

Преимущества технологии ручной лазерной сварки

Основная задача подобного оборудования - создание прочных и аккуратных сварных соединений за небольшой промежуток времени и с минимальным количеством брака на одну партию изделий. Лазерный аппарат для сварки позволяет добиться указанных результатов и обладает целым комплексом эксплуатационных достоинств:

- высокий КПД (высокая производительность и скорость сварки) при умеренной цене;

- нет расходных материалов (не считая газа);

- безопасность заготовок - аппарат для лазерной сварки металлов⚡ может применяться вблизи термочувствительных деталей, деформация материала минимальна;

- идеальный сварной шов - в силу высокой концентрации энергии и точной локализации излучения (после обработки не нужно приводить в порядок швы, отсутствие правок при сварке);

- простота эксплуатации - нет потребности в создании вакуумных камер и других специальных условий;

- надежность - не образуются трещины на металле, сохраняется устойчивость к коррозии, не требуется коробление металл. подводка температуры минимальная;

- опциональная автоматизация - можно купить аппарат ручной лазерной сварки или сразу обзавестись оборудованием с машинным (компьютеризированным управлением).

Примеры работы лазерной сварки и пайки (Видео)

Презентация аппарата для сварки и пайки TORWATT 300 F

Лазерная сварка TORWATT ULTRA / PRO

Пример сварки корпуса катера

Что делать в случае, если оборудование для лазерной сварки или гравировки сначала работает нормально, а потом резко и неожиданно выключается?

Для начала проверьте уровень воды в резервуаре и сработало ли реле. Посмотрите, достаточно ли давление водяного потока. Если данные параметры в норме, значит, проблема в датчике потока. Замените неисправную деталь.

Верхний порог температуры для сварочного аппарата - 40°С. В случае превышающей этот показатель температуры в системе активируется аварийный режим и срабатывает предупреждающий сигнал. Если через 30 секунд не происходит понижение температуры, устройство автоматически выключается.

Возможная длина сварочного шва ограничивается исключительно размерами изделия.

В комплект лазерного сварочного аппарата входят:

- Лазерный источник (лазер). В нашем случае это - Raycus (Китай), JPT (Китай), IPG (США, Россия). Мощность варьируется от 500 до 2000 Вт. Для работы со сталью рекомендуется использовать излучатель от 1500 Вт;

- Чиллер (система водяного охлаждения). Использование водяного охладителя жидкости обязательно к использованию. Аппарат контролирует уровень нагрева во избежание перегрева, отключение станка происходит автоматически при достижении критической температуры;

- Сварочная голова (головка). Настройки наших головок позволяют отключать воблинг и использовать аппарат для резки. (необходимо доп. оборудование);

- Контроллер управления. Микрокомпьютер с программным обеспечения на русском и английском языках. Контроллер позволяет настраивает мощность излучения, подачу газа, частоту;

- Сварочный газ Аргон. Охраняет материал от появления копоти и нагара, обеспечивает качественную свариваемость. Рекомендуем к использованию высокоочищенный газ, это пролонгирует срок службы защитных и фокусирующихся линз, и излучателя. Повысит качество сварного шва.

Область применения мобильных аппаратов и станков для сварки и пайки

Данные установки отлично зарекомендовали себя при работе с:

- металлами - углеродистой сталью, титановым сплавом (титан), медью, чугуном, алюминием, латунью;

- нержавеющей сталью (нержавейкой), алюминиевыми сплавами;

- металлоконструкциями из листового или профильного металла, трубами;

- производство из цветных металлов;

- фитингами и другими мелкими деталями;

- пластмассой, пластикой керамикой, стеклом.

Сколько стоит лазерная сварка?

Стоимость лазерных сварочников TORWATT колеблется от 490 000 до 4 150 000 рублей с учетом скидок и акций.

Пожалуй, дорогое оборудование можно отнести к недостаткам технологии.

Почему лазерный сварочный аппарат стоит купить у нас?

Наши клиенты ценят нас за качество оборудования и гибкие условия работы и оплаты.

Мы готовы помочь Вам:

- с обучением персонала;

- выполнить пусконаладочные работы;

- продемонстрировать эффективность оборудования.

Приглашаем на демонстрацию на производстве в Москве и СПб. Специалисты LASERSTORE подберут лазерный сварочный аппарат оптимальной конфигурации и цены с учетом задач вашего производства!

Технология лазерной сварки: особенности и оборудование

Лазерная сварка – это технология соединения металлов и других материалов плавлением, которое производится благодаря нагреву рабочей зоны лазерным лучом. Технология часто применяется для высокоточного соединения деталей, для сварки изделий, имеющих сложную конфигурацию соприкосновения, для соединения разнородных материалов, деталей сверхмалых и крупных размеров, деталей, имеющих разные толщины.

Принцип действия лазерной сварки

Изделия, подлежащие сварке, плотно соединяют друг с другом по линии будущего сварного шва. Сфокусированный лазерный луч нагревает и расплавляет кромки изделий, в результате чего расплавленный материал заполняет зону соединения, проникая во все микронеровности материалов. Лазерный луч и, соответственно, зона расплава перемещаются вдоль линии соединения, создавая прочный, плотный, узкий и глубокий сварной шов. Глубину проплавления материалов можно регулировать от поверхностной до сквозной.

В целях предотвращения окисления металлов при сварке применяется газовая защитная среда, которая может состоять из аргона, гелия, азота (он используется реже) или смеси других газов.

Материалы, поддающиеся лазерной сварке

- сталь: нержавеющая, высокопрочная, легированная, углеродистая;

- чугун;

- титан и его сплавы;

- алюминий и сплавы на его основе;

- медь, латунь и другие сплавы на основе меди;

- магниевые сплавы;

- серебро;

- пластик;

- стекло;

- керамика.

Преимущества технологии лазерной сварки

- Высокая плотность сварного шва. Соединение полностью лишено дефектов, которые образуются при сварке другими методами. Например, в сварном шве практически полностью отсутствует пористость. Для сравнения, нормативами разрешено равномерное распределение пористости для дуговой сварки ≤20%. Данный показатель для лазерной сварки не превышает 0,8%.

Отсутствие пор обусловлено особенностью процесса лазерной сварки: для нее не требуются использование электродов и формирование дуги, технология имеет ряд других существенных отличий от прочих методов сварки.

Поры чаще всего образуются при сварке алюминия и его сплавов иными методами без использования лазера. При этом уменьшается толщина сечения сварного шва, что негативно влияет на прочность и эластичность готового изделия. Лазерная сварка позволяет выполнять соединение деталей из алюминия и его сплавов без возникновения пор и потери качества готовой продукции.

- Механические и физические свойства сварного шва сопоставимы с аналогичными свойствами соединяемых материалов.

- Наименьшая ширина сварного соединения среди всех технологий сварки. Шов выглядит аккуратно и почти незаметен.

- Гладкий сварной шов не нуждается в шлифовке.

- Высокая плотность энергии в лазерном пятне создает условия для быстрого разогрева и охлаждения зоны соединения. В процессе сварки значительно сокращается воздействие тепла на околошовную зону, благодаря чему в ней не происходят деформации и разупрочнение материала, не образуются трещины.

- Существует возможность встраивания оборудования в любую производственную линию.

- Сваривание элементов производится за один проход без необходимости разделки кромок.

- Скорость выполнения работ в несколько раз выше по сравнению с другими методами сварки.

- Возможность выполнения сварки в узких, труднодоступных и удаленных местах.

- Возможность быстрой перенастройки лазерного оборудования на выполнение новой сварочной операции.

- Технология позволяет сваривать изделия, находящиеся за прозрачными материалами.

- Технология, за исключением гибридной лазерной сварки, не предусматривает использование присадок, флюсов, электродов, что обеспечивает высокую химическую чистоту процесса сварки.

- Безопасность процесса сварки для персонала.

Недостатки лазерной сварки

- Достаточно высокая стоимость оборудования и комплектующих, в связи с чем технология лазерной сварки применяется в основном на производственных предприятиях.

- Эффективность процесса сварки зависит от способности металла отражать лазерное излучение.

- Низкий КПД.

- Особые требования предъявляются к показателям влажности, вибрации и запыленности в помещении.

- Высокие требования к квалификации персонала. Сварщик, не обладающий достаточным опытом, может неправильно настроить оборудование, что приведет к возникновению дефектов: непроваривание шва, прожоги, появление пор и трещин, кратеров, наплывов, инородные включения.

Классификация видов лазерной сварки

По глубине проплавления:

- микросварка – материал проплавляется на глубину до 0,1 мм;

- минисварка – на глубину проплавления от 0,1 мм до 1 мм;

- макросварка – на глубину проплавления свыше 1 мм.

По величине поверхности контакта соединяемых изделий:

- Шовное сваривание, при котором образуется глубокий сварной шов. Эта технология широко распространена при сварке труб и изделий из нержавеющей стали. Для сварки применяется как непрерывное, так и импульсное лазерное излучение.

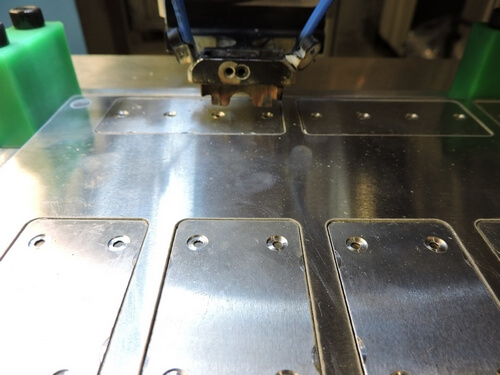

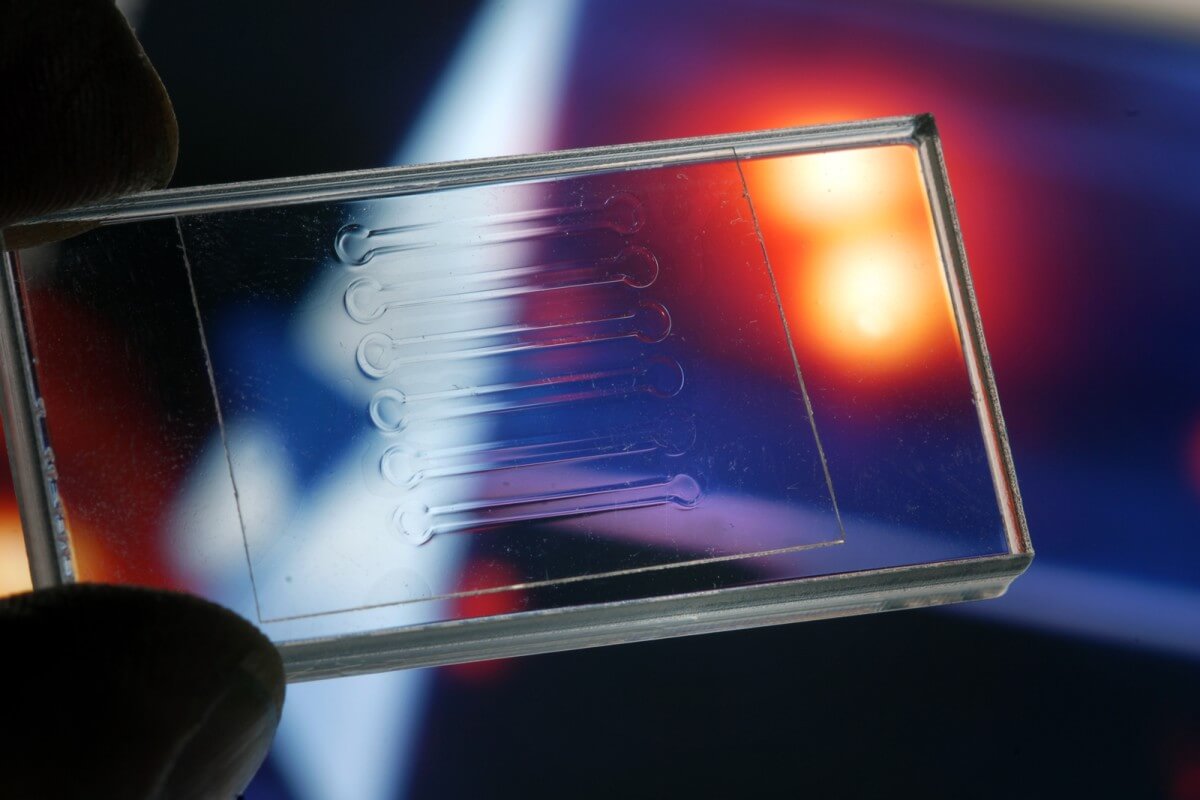

- Точечное сваривание, применяемое, в первую очередь, при производстве электроники. Данную технологию используют при соединении мелких деталей (≤100 мкм) и тонких материалов. При точечной сварке используют, в основном, импульсное лазерное излучение. При этом необходимо установить минимальную мощность, повысить скважность импульса и сократить его длительность.

По способу выполнения:

- Стыковая сварка: между свариваемыми элементами допускается наличие стыка не более 0,2 мм. Соединение производится путем кинжального проплавления материалов на полную толщину, использование присадок и флюса не требуется. Интенсивность лазерного излучения не превышает 1 мВт/см2. Сварной шов следует обязательно защищать от окисления при помощи инертных газов (азот, аргон). Для защиты от пробоя используют гелий.

- Сварка внахлёст: листы металла накладывают друг на друга и обязательно прижимают, чтобы зазор составлял менее 0,2 см. Затем листы сваривают мощным лазерным излучением, при необходимости выполняют двойной шов.

Гибридная лазерная сварка

Эта технология предполагает использование присадочных материалов, например, проволоки. Лазерный сварочный аппарат оснащают механизмами подачи присадочной проволоки. Она подается в рабочую зону синхронно с движением лазерной головы. Толщина проволоки равна диаметру лазерного пятна и ширине сварного шва.

Сферы применения лазерной сварки

- Производство приборов, электронных устройств и сложных механизмов. Лазерная сварка применяется для соединения миниатюрных и тонкостенных деталей, например, элементов микроэлектроники. Метод дает возможность сваривать элементы, находящиеся вблизи от кристаллов микросхем и других деталей, чувствительных к нагреву.

- Производство и ремонт кузовов автомобилей: соединение кузовных элементов из тонколистовой стали, деталей из алюминиевых и магниевых сплавов.

- Производство различных конструкций.

- Производство деталей из титана и титановых сплавов для оборонной, аэрокосмической, судостроительной отраслей и атомной энергетики. В расплавленном состоянии титан вступает в химические реакции с кислородом и водородом, что приводит к насыщению расплава газами и появлению трещин. Лазерная сварка в защитной среде из аргона и гелия позволяет избежать образования трещин.

- Сварка чугуна, применяемая при производстве запорной арматуры, корпусов, элементов шестерен и других компонентов.

- Сварка металлов, имеющих разные химические и физические свойства.

- Производство изделий из пластмассы.

Основные типы оборудования для лазерной сварки

Автоматические лазерные сварочные станки используют на крупных предприятиях, например, в машиностроительной и судостроительной отраслях. Это оборудование отличается высокой стоимостью и трудно доступно малому бизнесу.

Ручные лазерные сварочные аппараты предлагаются по более доступным ценам и широко применяются на средних и малых предприятиях. Хотя эти станки названы «ручными», они обладают достаточно внушительными габаритами. Для удобства перемещения многие модели станков оснащены колесами.

Комплектация ручного станка для лазерной сварки

Независимо от бренда и модели оборудования станок имеет следующие ключевые компоненты:

- Лазерный источник, генерирующий лазерное излучение. Самыми надежными являются волоконные лазерные излучатели производства IPG Photonics Corporation. Это предприятие основано в 1991 г. российским физиком В.П. Гапонцевым. Компания IPG – всемирно признанный лидер в производстве волоконных лазеров. Производственные мощности IPG расположены в США, Европе и России (в г. Фрязино). Источники IPG демонстрируют лучшее качество и стабильность формируемого лазерного луча и лучший коэффициент преобразования электроэнергии в энергию луча лазера. В конструкции источников предусмотрена двойная защита от отраженного излучения, которая гарантирует стабильную работу станка в случае попадания луча в волокно или диодную сборку.

- Сварочная голова, обеспечивающая фокусировку лазерного луча и его подачу в рабочую зону.

- Программный блок управления.

- Блок питания.

- Чиллер – система охлаждения оборудования.

- Блок подачи присадочной проволоки.

Оборудование для лазерной сварки на маркетплейсе INLASER.PRO

На маркетплейсе INLASER.PRO можно приобрести как станки лазерной сварки, так и комплектующие – сварочные головы, волоконные лазерные излучатели, чиллеры, системы газоподготовки, а также оптические элементы. Мы предоставляем комплекс услуг по подбору оборудования, его доставке, монтажу, запуску, настройке и обучению сотрудников. Оборудование для лазерной сварки предлагается по приемлемым ценам.

Услуги лазерной сварки металлов и сплавов

На базе производственного предприятия INLASER функционирует наш Центр лазерных услуг, который принимает заказы на выполнение лазерной сварки металлов и сплавов, а также оказывает другие услуги в области лазерной обработки металлов и неметаллических материалов. Современное высокопроизводительное оборудование позволяет выполнять заказы любого объема и сложности.

Лазерная сварка

Для выполнения работ по высокоточной сварке металлов компания «Техносила» применяет установку лазерной сварки МЛК4-015.150 с ЧПУ. Мы - одна из немногих компаний в Москве, использующих для лазерной сварки этот высокоточный прибор. Благодаря особенностям конструкции и гибкому программному обеспечению, установка лазерной сварки МЛК4 подходит для выполнения широкого спектра операций по лазерной сварке металла, а ее технологичность обеспечивает низкую цену работ.

Перемещения по осям(X/Y/Z), мм

Квазинепрерывный иттербиевый волоконный лазер QCW

Выходная мощность излучения лазера

— непрерывный режим, Вт

— пиковая мощность, Вт

Точность позиционирования столов, мкм, не хуже

Скорость вращательного привода, оборот/мин

Скорость перемещения по осям X,Y мм/сек

Максимальная высота от предметного стола до фокальной плоскости объектива, мм

Грузоподъемность вращательного привода, кг

Функциональные и технические возможности установки лазерной сварки МЛК4-015.150:

- точечная и шовная лазерная сварка в ручном или автоматическом режиме;

- глубина сварного шва до 1,8 мм;

- 50 поддерживаемых слоев технологии;

- типовые конструкции для лазерной сварки: корпусные, решетчатые, сетчатые, стержневые, трубчатые, а также мембранного и сильфонного типов. Возможно выполнение сварочных швов: прямолинейных, фигурных, кольцевых на деталях вращения (c использованием вращательного привода);

- лазерная сварка алюминия, стали всех типов (в том числе конструкционной и нержавеющей), титана, ковара, меди, латуни, циркония, магния, золота, серебра;

- автоматическая подача заготовок для сварки;

- прецизионная резка, сложноконтурный раскрой, прошивка отверстий в листовых металлах толщиной до 2мм, поликоре, керамике и других материалах;

Услуга точечной лазерной сварки металла - неотъемлемый этап изготовления комплектующих для медицинских приборов, которые производит компания «Техносила», требует соблюдения безупречного качества и точности работ. Установка лазерной сварки оснащена оптической системой со встроенной ТВ-камерой и монитором визуального наблюдения, обеспечивающие безукоризненное соблюдение заданных параметров.

Оборудование лазерной сварки компании «Техносила» оснащено системой с числовым программным управлением, что позволяет значительно повысить производительность работ по лазерной сварке мелких деталей в условиях серийного производства и предложить заказчикам привлекательные цены.

Для ручной лазерной сварки применяется установка OPTIC TECH GY-200. Мощность лазера установки составляет 200 Вт, а глубина сварочного шва может варьироваться от 0,1 до 3 мм. Контроль процесса сварочных работ производится с помощью стереомикроскопа. К основным преимуществам данной модели относятся: высокая скорость сварки, высокое качество, экологически чистые соединения, точное позиционирование.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

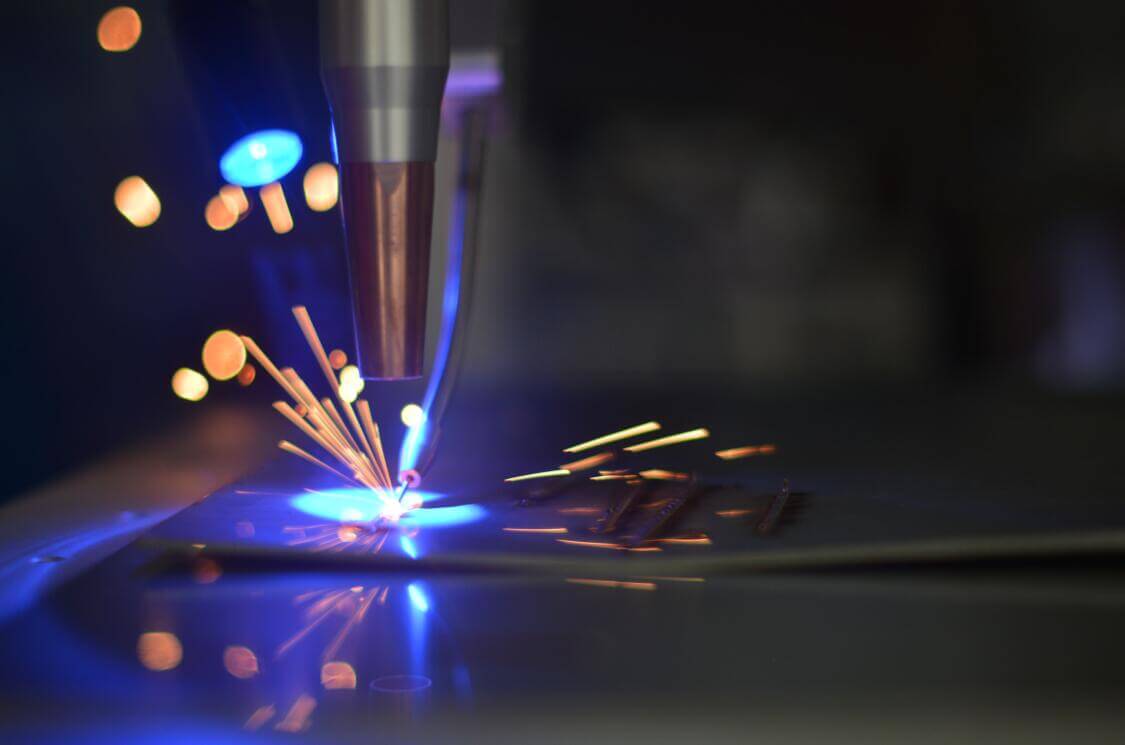

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Системы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва.

Принцип работы лазерной сварки

Лазерная сварка – процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва. В результате получается прочное соединение. Луч, сгенерированный квантовым лазерным генератором, попадает в фокусировочную систему установки, где перераспределяется в пучок меньшего сечения. По концентрации энергии воздействие лазера в десятки раз превосходит другие источники тепла (около 10^6 Вт/см2). Она позволяет соединять материалы толщиной от пары микрометров и до нескольких сантиметров.

Особенности лазерной сварки

Технология используется при работах с титаном, титановых, алюминиевых, магниевых сплавов, разных марок стали. Лазерный луч обладает точной направленностью, что выгодно выделяет его на фоне пучка света. Это обусловлено тем, что он монохроматичен и когерентен. Лазер сосредотачивает всю тепловую мощность, которая потребуется при соединении деталей непосредственно в пятно малого диаметра в месте обработки. Такие особенности лазерной сварки позволяют соединять элементы практически незаметным швом.

Работы не требуют наличия вакуума и могут выполняться в атмосфере. Зачастую защита сварочной ванны выполняется аргоном. Но этот газ при взаимодействии с металлами и лазером вызывает не только расплав металла, то и его испарение. В результате луч может экранировать, уходя от заданной траектории, заметно снижая точность и качество шва. Исключить такой процесс помогает дополнительная подача в рабочую область гелия. Этот газ подавляет потенциальное плазмообразование, предотвращая улетучивание металла. В результате лазерная сварка, описание процесса которой мы только что привели, позволяет получать идеально тонкий, ровный шов. Процесс автоматизирован и может проходить как с частичным, так и со сквозным проплавлением.

Виды и режимы лазерной сварки

Лазерная сварка предполагает получение двух разновидностей сварочного соединения: шовное и точечное. Установки промышленного уровня способны генерировать непрерывные и импульсные лучи. Первые применяются для получения как точечных, так и шовных соединений. При помощи импульсного излучения получают только точечные швы. При этом скорость работ пропорциональна частоте генерируемых лазером импульсов. Точечная технология получила распространение при соединении тонких металлических элементов и реализуется вручную. Шовная преимущественно выполняется аппаратным методом и позволяет формировать глубокие сварные соединения.

Исходя из используемого оборудования и материалов сварка лазером металла бывает:

- Твердотельной.

- Газовой.

- Гибридной.

Твердотельная

В твердотельных лазерах активным элементом являются стекло или алюмоиттриевый гранат с добавлением неодима, рубина. Их работа активизируется под воздействием светового потока, излучаемого криптоновыми светильниками повышенной мощности. Предусмотрена возможность работы таких лазеров как в непрерывном, так и в импульсном режиме. В настоящее время наиболее популярны волоконные лазерные источники. Они обладают высокой мощностью и просты в эксплуатации.

Газовая

Здесь используют газовые смеси. Это соединения азота, гелия, углекислого газа. Смесь подается в рабочую область под давлением 2,6-13 кПа. Активизируются действующие вещества электрическим разрядом. Гелий и азот гарантируют стабильную передачу энергии частичкам углекислого газа, обеспечивая оптимальные условия для поддержания горения разряда.

Гибридная

Гибридная технология получения сварных швов объединяет дуговую сварку – сварку металлическим электродом в активном газе или в инертном газе с лазерной сваркой. При этом увеличивается подводимая тепловая мощность, что позволяет осуществлять сварку высокопрочных сталей, невыполнимую другими методами.

Преимущества и недостатки технологии

Лазерная сварка, как и другие технологии, имеет преимущества и недостатки.

К достоинствам сварки лазером относят:

- Есть возможность дозировать поток энергии, подаваемого в рабочую зону. Диапазон регулировки достаточно широкий. Такая особенность позволяет получать качественные сварные соединения деталей разной толщины и конфигурации.

- Большая глубина оплавления при минимальном горизонтальном распространении термического повреждения. Эта особенность технологии позволяет использовать ее при работах с очень мелкими деталями, в частности в радиотехнике.

- Возможность использования для получения сварных швов в труднодоступных местах. Это достигается системой зеркал, способных управлять лазерным лучом, меняя его направление. Эта технология широко используется при работах на подземных или подводных коммуникациях. Внутрь трубопровода помещается специальный постамент, а управление процессом идет извне при помощи радиопередатчика.

- Высокая точность и качество работ. Отклонения от допустимых размеров минимальные при соединении как мелких, так и крупногабаритных деталей. Сварка выполняется без правок и не требует финишной механической обработки. Процесс сопровождается минимальными температурными поводками и короблением материала.

- Высокая эффективность и скорость работ. Сварной шов стального листа толщиной 20 мм выполняется со скоростью 100 м/час и за 1 подход. Для сравнения: аналогичный шов с использованием электрической дуговой сварки делают со скоростью 15 м/час за 5-8 подходов.

- Экологическая чистота процесса. При работах не выделяется никаких опасных веществ, способных нанести вред человеку или окружающей среде.

Из недостатков отмечают невысокий КПД. Работы требуют высокой квалификации персонала.

Применение сварки лазером

Сваривать лазерным лучом можно детали разных габаритов, но наибольшее применение технология получила при работах с материалами небольшой и средней толщины: 5-10 мм. Область использования данного вида сварки:

- соединение деталей, форма и размеры которых не должны существенно меняться в процессе;

- изготовление крупный конструкций невысокой жесткости при наличии швов в труднодоступных местах;

- при работах с трудносвариваемыми элементами, разнородными материалами; соединение тонких пластин, пленок, проводов и других легко деформирующихся деталей;

- в работах с материалами, хорошо проводящими тепло.

Наибольшее распространение технология сварки лазером получила при производстве электронных изделий, в радиоэлектронике, приборостроении, машиностроении, часовом приборостроении, медицине, механике и пр.

Компания «ЛЛС» предлагает оборудование для лазерной сварки по хорошим ценам и с надежными гарантиями. А это залог высокого качества выполненных работ. За уточнением деталей сотрудничества обращайтесь к менеджерам по телефону или через онлайн-форму.

Читайте также: