Контактная сварка медных шин

Контактную сварку стали с алюминием производят на переоборудованных машинах типа МСГА-500 или на специально выпускаемых промышленностью машинах МС-3201. На этих машинах можно сваривать сталь сечением до 24000 мм 2 с алюминием до 8000 мм 2 . В настоящее время такую сварку выполняют для соединения стальных стержней 115X 230 мм с пакетом алюминиевых лент 60 (130X1) мм в ошиновках электролизеров алюминия. Сварку производят методом непрерывного оплавления с ударной осадкой.

B конце оплавления (происходит автоматическое отключение тока и включение пневмогидравлической системы осадки, которая производится со скоростью 250 мм/с. Во время сварки происходит выплавление как алюминия, так и стали.

Сварной шов не должен иметь грата и наплывов толщиной более 2 мм, трещин, надрывов и свищей. Несоосность между свариваемыми деталями не должна превышать 1 м-м.

Испытания сварных соединений показали их высокие механические и электрические свойства. Предел прочности при испытаниях на растяжение составляет 60— 80 МПа. Разрушение происходит по алюминию в зоне термического влияния. Сварное соединение не должно нагреваться свыше 300°С, так как при более высоких температурах происходит рост хрупкой составляющей и соединение теряет прочность.

Эксплуатация сварных соединений стали с алюминием показала их полную надежность и стабильность переходного электрического сопротивления.

Рис. 36. Сварное соединение стального стержня с пакетом алюминиевых лент в катодных блоках электролизеров алюминия.

При сварке алюминиевых пакетов лент со стальными стержнями каждое сотое соединение подвергают испытанию на изгиб на угол 90° в ту и другую сторону от оси соединения. Сварные соединения стального стержня с пакетом алюминиевых лент показаны на рис. 36.

Сварка меди с алюминием. Сварные соединения меди с алюминием могут выполняться: контактной сваркой с ударной осадкой, сваркой трением и холодной сваркой (сварка давлением). Непосредственная дуговая сварка меди с алюминием угольным или металлическим электродом невозможна. При такой сварке образуется хрупкая составляющая (СuАl2), наличие которой вызывает разрушение соединения от легкого удара.

Для обеспечения доброкачественного соединения необходимо применять такие методы сварки, при которых из зоны шва будет удалена хрупкая составляющая или в результате сварки интерметаллический слой (слой, в котором имеются оба соединяемых металла) настолько мал, что не снижает механической прочности соединения.

Контактная сварка. Контактную сварку меди с алюминием производят методом непрерывного оплавления с последующей ударной осадкой. Для сварки применяют переоборудованные машины типов МСМ-150 и МСМУ-150. Основным узлом машин является привод осадки, который обеспечивает скорость осадки 150 мм/с. Наличие осадки позволяет при соблюдении прочих режимов сварки выдавливать из зоны шва значительную часть хрупкой составляющей, образующейся при оплавлении. На переоборудованной машине изготовляют медноалюминиевые пластины размером от 3x25 до 10 х 120 мм, которые на монтаже приваривают алюминиевой частью к алюминиевой шине, а медную присоединяют на болтах к контактным выводам аппаратов или приваривают к медной или стальной части токопровода. При нагреве стыка примерно до 300°С в шве медь — алюминий начинает расти хрупкая составляющая, резко ухудшающая пластические свойства соединения.

Режимы сварки пластин типа МА приведены в табл. 23.

Таблица 23

Режимы контактной сварки медно-алюминиевых пластин

Установочная длина алюминиевых пластам*, мм

Ступень сварочного трансформатора

Давление воздуха, МПа

в системе осадки

* Установочная длина медных пластин 33 мм. ** В знаменателе указаны ступени трансформатора в машинах, выпущенных заводом „Электрик* до 19x1 г., где число ступеней трансформатора равно восьми.

При сварке пластин 10X100 и 10x120 мм, необходимо напряжение в сети 380—415 В. Для получения такого напряжения применяют вольтодобавочный трансформатор, который включают последовательно с первичной обмоткой трансформатора сварочной машины, предварительно приварив к виткам вторичной обмотки несколько выводов.

Готовые медно-алюминиевые пластины должны подвергаться наружному осмотру. Шов не должен иметь грата, трещин, надрывов, свищей и наплывов алюминия на медь. Поверхность пластин должна быть ровной — без вмятин, трещин, заусенцев и отслаивания металла. Допускается несоосность пластин после сварки, не превышающая 0,5 мм. Пластины должны выдерживать загиб на 15° в обе стороны от плоскости пластины с последующим выравниванием. Заводы Главэлектромонтажа и Укрглавэлектромонтажа Минмонтажспецстроя изготовляют медно-алюминиевые пластины по ГОСТ 19357-74 типа МА размером 4 X40, 6 X 50; 8.Х60; 8X80; 10X100 и 10Х X120 мм.

Сварка трением.

Рис. 37. Сварка трением медного стержня с алюминием. I — губка машины; 1 —стальная кольцевая оправка; 3 — алюминиевый стержень: 4 — медный стержень.

Сварку трением выполняют на машине МСТ-31. Перед сваркой медный стержень нагревают до 600—700°С с выдержкой 30 мин затем охлаждают в воде.

Торцы стержней зачищают проволочной щеткой. Алюминиевый и медный стержни устанавливают в стальные разъемные губки машины, и кроме того, на алюминиевый стержень надевают кольцевую оправку с диаметром отверстия на 1—1,5 мм больше диаметра стержня.

Особенностью установки является необходимость расположения торцов стержней внутри кольцевой оправки (рис. 37).

Благодаря незначительной толщине хрупкой составляющей— 2,5—3 мкм в образцах диаметром 30 мм и 1 мкм в образцах диаметром 10 и 20 мм сварное соединение является достаточно пластичным (обеспечивается загиб на угол 180°).

Сварной стык не допускает нагрев свыше 275°С. Только с превышением этой температуры начинается интенсивная диффузия меди в алюминий, которая приводит к росту хрупкой составляющей и разрушению соединения.

Холодная сварка. Соединение шин встык.

Соединение алюминиевых шин с медными может осуществляться между собой встык без нагрева на основе совместной пластической деформации соединяемых металлов под действием механических сил, приложенных к зажатым зажимами соединяемым шинам.

Медные шины по состоянию поставки должны применяться марки МГМ (мягкой) по ГОСТ 434-71. При необходимости соединения медных шин марки МГТ (твердой) концы соединяемых шин должны быть предварительно отожжены при температуре 700±20°С в течение 30 мин с последующим охлаждением в воде. После отжига концы медных шин подвергают травлению по следующей технологии.

Вначале производят химическое обезжиривание в ванне, содержащей соду кальцинированную или соду каустическую 30—40 г/л и вспомогательные вещества ОП-7 по ГОСТ 8433-57 30—40 г/л. Обезжиривание производят при температуре 60—800,С в течение 60—120 с, Затем концы шин промывают сначала горячей водой при температуре 70—90RC в течение 60—120 с, затем холодной проточной водой в течение 30—60 с. После промывки концы шин травят в футерованной винипластом ванне, содержащей азотную кислоту с удельным весом 1,4—-1 л. соляную кислоту удельным весом >1,84 - 2 л и едкий натр 10 г/л. Травление производят при температуре 18—23°С в течение б—15 с.

После травления концы шин промывают холодной проточной водой в течение 30—60 с и сушат в теплом воздухе при температуре 60—80°С. Алюминиевые шины должны применяться марок АДО; АД1; АД2 по ГОСТ 15176-70. Холодная сварка шин из алюминиевых сплавов других марок из-за меньшей пластичности не обеспечивает доброкачественной сварки. Перед сваркой торцы алюминиевых шин очищают от грязи и жировой смазки, обезжиривают растворителем и зачищают. Для этой цели применяют стальную проволочную щетку диаметром около 200 мм с проволоками диаметром 0.2— 0,4 мм. Частота вращения щетки 1300—3000 об/мин. Зачищенные торцы шин не должны загрязняться. К ним запрещается дотрагиваться руками, так как даже незначительная жировая пленка не обеспечит получения доброкачественного сварного соединения.

Надежное сварное соединение обеспечивается в том случае, если удельное осадочное давление будет 1500 МПа при толщине шины до 5 мм и 1350 МПа при толщине шины свыше 5 мм.

Основным методом контроля является проверка правильности настройки, исправности оборудования и строгого соблюдения технологического режима.

Как было указано выше, доброкачественная холодная сварка обеспечивается чистотой свариваемых торцов шин (отсутствие загрязнения, жировых и окисных пленок). Это в равной степени относится и к обеспечению чистоты поверхности резаков и зажимных губок, которые перед выполнением сварки должны быть очищены от грязи и следов жировых смазок путем промывки растворителем (бензин, ацетон, уайт-спирит) и просушены.

Последующий нагрев сварного соединения медь — алюминий до температуры свыше 275°С не допускается.

При изготовлении методом холодной сварки переходных медно-алюминиевых пластин для последующей приварки алюминиевой части к алюминиевой шине, а медной части — к медной шине длина как медной, так и алюминиевой частей должна быть не меньше длины, приведенной в табл. 24. Только в этом случае температура в сварном шве не превысит критической.

Таблица 24 Минимальные длины медной и алюминиевой частей при холодной сварке медно-алюминиевых пластин

СВАРКА МЕДНЫХ ШИН

Для медных шин, так же как и для алюминиевых, имеется достаточно большой выбор способов сварки, практически обеспечивающий все потребности электромонтажного производства. Сюда относятся: сварка угольным электродом, аргонодуговая сварка вольфрамовым электродом и полуавтоматическая, полуавтоматическая и автоматическая сварка под слоем флюса, плазменная и газовая сварка.

Сварка меди более сложна, чем сварка алюминия, что обусловлено особенностями меди как материала. Одно из главных осложнений, связанных со сваркой меди, —необходимость предварительного или сопутствующего подогрева шин при толщине металла уже более 10—12 мм. Это обусловлено большой теплопроводностью меди. Кроме того, вследствие жидкотекучести меди выполнение вертикальных и горизонтальных швов затруднено, а потолочных — практически невозможно.

Правда, следует оговориться, что некоторые сварщики весьма высокой квалификации добиваются и потолочной сварки, в частности сварки неповоротных стыков трубчатых шин, что является большим искусством. Требуется в буквальном смысле «чувствовать» металл и регулировать процесс сварки таким образом, чтобы сварочная ванна была минимальных размеров и отдельные капли металла затвердевали, не успев скатиться. При этом необходим дополнительный разогрев околошовных участков шин до красного каления посторонними источниками теплоты. Весьма

желательно также использовать полуавтоматическую импульсную аргонодуговую сварку.

При выборе тех или иных способов сварки шин для конкретных условий полезно учитывать следующие их особенности.

Наилучшее качество соединений в отношении пластичности,, плотности и внешнего вида швов дает полуавтоматическая аргонодуговая сварка. Она применяется при толщине металла до 12 мм и облегчает при использовании импульсной приставки выполнение вертикальных, горизонтальных и потолочных швов.

Ручная аргонодуговая сварка вольфрамовым электродом также обеспечивает получение хороших соединений, но ее применение возможно только в нижнем положении.

Примерно равноценной аргонодуговой сварке по качеству швов является полуавтоматическая сварка под флюсом, которая применяется в нижнем положении при толщине шин до 14 мм. Она менее удобна в монтажных условиях вследствие несколько большей громоздкости оборудования (флюсопитатели), необходимости наличия на месте работ сжатого воздуха для подачи флюса, и отсутствия визуального контроля за формированием шва (шов- закрыт слоем флюса).

Автоматическая сварка под слоем флюса целесообразна только, для выполнения протяженных швов при больших объемах работ. Такие швы встречаются при заготовке тяжелой ошиновки в электролизных установках. Выполнение с помощью автоматической1 сварки коротких швов, какие бывают при соединении шин встык, не оправданно, так как относительно велико время на установку автомата в начале шва и на заключительные операции.

Наибольшее распространение в электромонтажной практике получила сварка угольным электродом на постоянном токе,, допускающая соединение медных шин толщиной 30 мм и более при вполне удовлетворительном качестве швов. Независимость., от наличия аргона на месте работ делает ее наиболее доступной. Возможность пропускать через электроды большие токи, чем при сварке другими способами, и благодаря этому получать, большую погонную энергию сварки позволяет отказаться от дополнительного подогрева шин при толщине металла до 20—25 мм. Это является большим преимуществом сварки угольным электродом, так как упрощает технологию и организацию сварочных работ.

Стремление вообще отказаться от дополнительного подогрева - при сварке медных шин привело к попыткам использовать для этой цели плазменную сварку, при которой достигается большая концентрация тепловой энергии.

В результате проведенных ЛенПЭО ВНИИПЭМ разработок удается применить плазменную сварку для соединения медных шин толщиной пока только до 10—12 мм. К ее достоинствам наряду с возможностью отказаться от дополнительного подогрева относятся также экономия присадочного материала, так

8 Р. Е. Евсеев, В. Р. Евсеев 22£>-

как сварка производится без зазора между кромками; более красивый внешний вид швов (малое усиление шва) и некоторое уменьшение времени, необходимого для сварки. К недостаткам же следует причислить необходимость водяного охлаждения горелки (плазмотрона), относительную сложность плазмотрона и большую его массу (около 2 кг). Последнее приводит к повышенной утомляемости сварщика при^длительной работе. Кроме того, для сварки требуются два баллона с аргоном, что усложняет и утяжеляет установку.

Оценивая указанные особенности плазменной сварки, авторы полагают, что этот способ окажется более целесообразным в электромонтажной практике после разработки и освоения технологии соединения шин большой толщины. В настоящее же время он может применяться в мастерских электромонтажных заготовок и должен рассматриваться как находящийся в стадии производственного опробования.

Газовая сварка медных шин является вспомогательным способом вследствие меньшей производительности по сравнению с электрической и малой распространенности газосварочного оборудования в электромонтажных организациях. С помощью газовой сварки могут выполняться соединения шин толщиной до 30 мм, хотя в практике электромонтажных работ известны случаи газовой сварки шин и большей толщины. Наиболее целесообразно использовать газовую сварку для соединения трубчатых водоохлаждаемых шин, а также для приварки к таким шинам деталей для оконцевания и штуцеров водоохлаждающей системы.

Для сварки меди ввиду ее большой теплопроводности используется только ацетилен, так как заменители ацетилена (пропанбутан и др.) не обеспечивают достаточно высокой мощности пламени.

СВАРКА ШИН ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ

Сварка меди с алюминием. Применение цельнометаллических сварных соединений меди с алюминием, как уже отмечалось, весьма целесообразно вследствие известных недостатков болтовых или сжимных соединений.

Однако обычные соединения встык или внахлестку медных шин с алюминиевыми, выполняемые ручной электрической или газо - еой сваркой, несмотря на свои удовлетворительные электрические характеристики, не могут применяться, так как обладают большой хрупкостью. Механические свойства сварных швов при этом определяются свойствами медно-алюминиевых сплавов, весьма хрупких при содержании алюминия или меди больше 12%. Дозировка алюминия и меди в сварном шве, необходимая для получения пластичного шва, при ручной сварке невозможна. Поэтому и попытки применить непосредственную приварку встык или внахлестку медных шин к алюминиевым обычно не приводили к цели.

Рис. 11-1. Микроструктура контактной стыковой сварки меди с алюминием: а — нормальный режим; б — неправильный режим; в — структура капли, выдав* ленной из стыка при сварке в нормальном режиме

У «= алюминий; 2 ^ зона диффузии меди в алюминий; 3 — прослойка хрупкого состава;

Достаточно прочные и пластичные сварные соединения меди с алюминием можно получить только при помощи стыковой контактной электросварки, методом оплавления или холодной сваркой.

Стыковая сварка оплавлением. На стыковых машинах с ручным приводом нельзя достигнуть точного повторения установленных режимов оплавления и осадки, что ведет к большому браку. Например, при сварке медных шин с алюминиевыми сечением 50 X X 50 мм число достаточно пластичных швов (угол загиба не менее 90°) составляет всего 20—30%. Автоматизацией же сварочного процесса обеспечивается соблюдение необходимых условий сварки и получение во всех случаях качественных соединений. Одним из основных условий для этого является быстрота передачи осадочного давления после оплавления и выключение тока в момент начала осадки. Важно также осуществить непрерывное оплавление при определенном графике изменения скоростей подвижной плиты машины. При этом удается достигнуть резко концентрированного тепловыделения на торцах свариваемых шин, необходимого для их оплавления. При создании быстрой (ударной) осадки из зоны шва выдавливается значительная часть образующегося хрупкого сплава и происходит в весьма тонких слоях взаимная диффузия алюминия и меди (рис. 11-1, а), чем обусловливается получение пластичных швов.

Наоборот, при сварке, выполненной с несоблюдением требуемого режима (например, слабая осадка, несвоевременное выключение тока и т. п.), швы получаются хрупкими, ломающимися от легкого удара. Такая сварка характеризуется наличием между медью и алюминием, кроме зон взаимной диффузии, достаточно широкой зоны (рис. 11-1, б) невыдавленного хрупкого сплава с содержанием меди около 33%.

Характерно, что капли металла, выдавленного из зоны шва при нормальной сварке, имеют ту же микроструктуру (рис. 11-1, в), что и зона хрупкого сплава, получающегося при отклонении от заданных режимов. Это еще раз подтверждает, что удаление хрупкого сплава из зоны шва является основным условием получения качественной сварки.

Следует отметить, что непосредственные соединения медных шин с алюминиевыми крайне редки. Поэтому практически стыковая сварка используется только при изготовлении переходных медно-алюминиевых пластин для присоединения алюминиевых шии к медным выводам электрооборудования. В связи с этим в дальнейшем мы будем рассматривать только изготовление пластин, понимая под этим сварку коротких участков шин соответствующего сечения.

При правильно определенных режимах автоматическая стыковая сварка меди с алюминием дает соединения, удовлетворяющие требованиям, предъявляемым к шинным контактам. Такие соединения механически достаточно прочны, пластичны и устойчивы к динамическим и термическим действиям токов короткого замыкания. Соединения выдерживают загиб на угол 180° без каких - либо нарушений целости швов. При обратном разгибании образцов на 180° разрушение происходит не по шву, а по соседнему с ним слою алюминия. Разрушение образцов при испытании на растяжение также происходит не по сварному шву, а в зоне отжига алюминиевой части пластины. Таким образом, прочность образцов определяется прочностью алюминиевой части и составляет 95% от прочности участков основного металла, не подвергавшихся нагреванию.

Зона отжига при сварке мала вследствие весьма концентрированного тепловыделения, малой продолжительности нагревания и охлаждающего действия зажимных контактных колодок. Так, уже на расстоянии 5 мм от шва твердость алюминиевой и медной частей пластин имеет такое же значение, что и участков, удаленных от сварки.

Существенное значение для обеспечения надежной эксплуатации имеет вибрационная прочность швов медь—алюминий у пластин, так как эти пластины присоединяются в ряде случаев к аппаратам (например, к масляным выключателям), испытывающим значительные вибрации при отключении и включении. Соответствующие испытания знакопеременной изгибающей нагрузкой медно-алюминиевых пластин (при 20-10е перемен нагрузки) показывают следующие пределы выносливости в мегапаскалях (кгс/мм2):

Медио-алюминиевые пластины 45 (4,5)

Целые алюминиевые шины. . 45 (4,5)

Целые медные шины. 67 (6,7)

При испытании все образцы обычно разрушаются по алюминию вне зоны сварного шва. Таким образом, соединения меди с алюминием, выполненные контактно-стыковой сваркой, имеют вибрационную прочность, одинаковую с алюминиевыми шинами.

Высокая надежность стыковой контактной сварки меди с алюминием подтверждена многолетней практикой эксплуатации на многочисленных объектах электроснабжения, промышленных установках и в энергосистемах, во время которой не отмечалось выхода из строя медно-алюминиевых пластин.

Отклонение от установленного режима сварки ведет к значительному снижению пластичности швов.

Наиболее важными факторами, определяющими режим сварки, являются: характер перемещения подвижной плиты в процессе оплавления, скорость и давление при осадке, сила сварочного тока (ступень трансформатора), момент отключения тока, установочная длина — вылет свариваемых пластин из контактных колодок.

В качестве примера приведем некоторые данные, характеризующие режим сварки медных пластин с алюминиевыми сечением 100 X 10 мм на машине типа МСМ-150, дооборудованной специальным пневматическим приводом для осадки.-Перемещение подвижной плиты в период оплавления происходит с нарастающей по определенному закону скоростью, составляющей 8 мм/с в начале оплавления и достигающей 35 мм/с перед осадкой. Весь процесс оплавления продолжается 4,2 с. Скорость движения подвижной плиты при осадке 160 мм/с. Осадочное давление 3700—4000 даН и нарастает в сотые доли секунды. Сила тока в сварочной цепи при оплавлении составляет около 20 кА, достигая 50 кА перед осадкой.

Весьма важным условием является включение тока в конце процесса оплавления, что соответствует и моменту начала осадки. Запаздывание и, особенно, упреждение выключения тока по отношению к моменту начала осадки хотя бы на несколько периодов переменного тока ведут к резкому снижению пластичности швов. Это видно из графика на рис. 11-2, полученного экспериментальным путем.

Длина частей свариваемых пластин, выступающих из зажимов машины, — установочная длина — должна выдерживаться с точностью 1,5—2 мм. Большее отклонение от заданной длины ведет к снижению пластичности шва.

При сварке по методу непрерывного оплавления происходит укорочение как алюминиевой, так и медной шины (пластины) за счет самого процесса оплавления и осадки (так называемый угар). Величины укорочения приведены в табл. 11-1 и должны учитываться при заготовке пластин.

Медные и алюминиевые пластины нарезают на прессах или на механических ножницах и с целью повышения мягкости (пластич-

Таблица 11-1 Величины укорочения пластин при стыковой сварке меди с алюминием на машине МСМ-150

Конструкции сварных узлов токопроводов и ошиновок

В настоящее время в большинстве обычных электротехнических установок сильного тока применяются токопроводящие шины из алюминия. Медные шины устанавливаются главным образом в тех местах, где возможна коррозия алюминия, а также в движущихся установках, на механизмах, подвергающихся вибрациям, в электропечных и аккумуляторных установках и в других специальных случаях.

Применяются также шины из алюминиевого сплава АД31Т1 имеющего большую механическую прочность, чем алюминий. Это важно в связи с возрастающими мощностями энергосистем и быстро растущими в связи с этим токами коротких замыканий в электросетях.

Шины из сплава АД31Т1 выпускаются в термоупрочненном состоянии (закалка и искусственное старение), чем обеспечивается предел прочности при растяжении 200 МПа (20 кгс/мм2) при пределе прочности алюминиевых шин 100—120 МПа (10—12 кгс/мм2). Термоупрочненные шины обозначаются индексом Т1, добавляемым к марке сплава АД31.

Преимуществом шин из сплава АД31Т1 является также то, что они, имея большую твердость, чем алюминий, допускают непосредственное присоединение к медным выводам электрооборудования без специальных средств стабилизации давления, обеспечивая при этом надежный и устойчивый контакт.

Однако сплав АД31Т1 обладает большим электрическим сопротивлением, чем алюминий, что обусловливает необходимость из условий равной электропроводности применять шины большего сечения, чем алюминиевые.

Получили распространение шины прямоугольного сечения, а также коробчатые профили, профили «двойное Т» и «труба круглая» (рис. 2-3).

Шины коробчатого профиля обычно изготовляются сваркой из двух корытных профилей.

В ряде случаев прямоугольные шины собираются в пакеты по две или несколько штук для получения необходимого сечения.

Контактные соединения шин являются наиболее ответственными узлами ошиновок и шинопроводов. Они должны отвечать по ГОСТ 17441—72 следующим основным требованиям: электрическое сопротивление контактного соединения не должно превышать сопротивления участка целой шины такой же длины, как и контакт-

1 Состав; магний 0,4—0,9%, кремний 0,3—0,7%, остальное — алюминий.

ное соединение, и не должно заметно меняться о течением времени; контактные соединения должны быть устойчивы против динамических и термических действий токов короткого замыкания.

От качества контактных соединений зависят надежность электроустановок и их экономичность. Особенно это относится к установкам с большим числом контактов при больших токах, протекающих по шинам.

Рис. 2-3. Алюминиевые электротехнические шины и профили: а — плоская шина> б, в — коробчатые шины, составленные из швеллерных и корытных профилей> г — профиль «двойное Т»; д — профиль «труба круглая»

Болтовые и сжимные соединения о монтажной точки зрения и в отношении качества контактов имеют ряд недостатков:

1) значительная трудоемкость выполнения соединений;

2) необходимость расходования большого числа болтов или сжимных плит;

3) потери электроэнергии в контактах;

4) старение контактов (возрастание со временем переходного электрического сопротивления, приводящее к увеличению потерь электроэнергии), что вызывает необходимость периодической ревизии соединений, подтяжки болтов, а часто переборки и чистки их;

5) перерасход металла за счет участков шин, приходящихея на контактные соединения, выполняемые внахлестку;

6) необходимость применения при соединении алюминиевых шин средств стабилизации давления (шайбы увеличенных размеров под болты и специальные тарельчатые пружинные шайбы или болты из сплава, имеющего линейное тепловое расширение, одинаковое g алюминием).

Болтовые или сжимные соединения алюминиевых и, в особенности, алюминиевых с медными шин повышают свое переходное сопротивление с течением времени. Причинами этого являются ползучесть алюминия вследствие низкого предела текучести и наличие на поверхности металла неэлектропроводящей пленки окиси. Под действием длительных сжимающих нагрузок алюминий медленно и непрерывно деформируется, что приводит к ослаблению контакта и к окислению его контактирующих-поверхностей.

Сопротивление контактов может увеличиваться и вследствие коррозии, особенно заметной при соединении шин из разнородных металлоз.

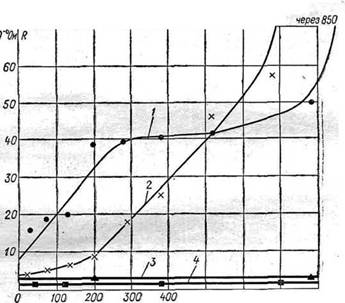

Рост сопротивления болтовых контактных соединений алюминиевых и алюминиевых с медными шин при длительной (850 суток) нагрузке их током иллюстрируется кривыми рис. 2-4, полученными на основании исследований ЛенПЭО ВНИИПЭМ при относительной влажности среды 70—90%.

19310 Ом через850 суток

500 600 700 сутки

Рис. 2-4, Изменение электрического сопротивления контактных соединений шин сечением 60X6 мм при долговременных испытаниях ПОД нагрузкой током

Сварные соединения не имеют недостатков, присущих болтовым контактам. Сварка обладает значительными монтажными преимуществами: повышается производительность труда при соединении шин; экономятся крепежные материалы; имеется возможность полностью использовать поставляемые шины за счет утилизации обрезков; экономятся цветные металлы вследствие устранения «нахлестки», требующейся для болтовых соединений.

Важным преимуществом сварных соединений шин является возможность значительной экономии электроэнергии за счет устранения потерь в контактах. Потери в сварных соединениях не превышают неизбежных потерь на нагревание самих шин, так как электрическое сопротивление участков со сваркой не превышает сопротивления равновеликих участков шин без сварки. Электри-,

2 Р. Е. Евсеев* В. Р. Евсеев 33

1 г - болтовые соединения алюминиевых шин с алюминиевыми; 2 « болтовые соединения алюминиевых шин с медными; 3 — сварные соединения алюминиевых шин с алюминиевыми; 4 —. болтовые соединения медных шин о медными

ческое сопротивление сварных соединений устойчиво во времени, так как при сварке исчезают соединения и участки шин со сваркой представляют собой сплошную цельнометаллическую цепь (см. кривые на рис. 2-4). Сварные соединения не требуют контроля за нагреванием в эксплуатации, периодической подтяжки болтов,

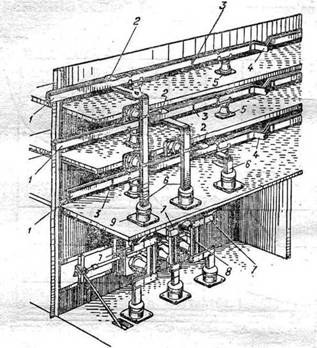

Рис. 2-5. Ошиновка высоковольтного распределительного устройства со сварными контактами / — сборные шины; 2 — приварка ответвления к сборной шине; 3 — соединение полос сборных шин встык; 4 — сварной температурный компенсатор, приваренный к шинам; 5 — опорные изоляторы; 6 — шины ответвления;

7 — приварка косынок; 8 — разъединитель; 9 — проходной изолятор

переборки и чистки, обычных для разъемных контактов, что также является преимуществом, особенно в установках с большим числом контактов.

Рассмотрим конструкции сварных контактных соединений, характерных для таких распространенных в электромонтажной практике случаев, как высоковольтные распределительные устройства и шинопроводы. Эти соединения в большинстве случаев можно рассматривать как типовые и для других электроустановок сильного тока. Кроме того, познакомимся со сварными узлами тяжелых ошиновок в установках электролиза алюминия, где технико-экономический эффект от применения сварки особенно

Читайте также: