Кондуктор для сварки решеток

Г;11 а 1 -,.О М-АМ И ЕИЗОБРЕТЕН ИЯИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ р 58804 Ът сова ьоветских Социалистических Республик(21) 2399542/25-27 1) М.К присоединением заяви Государственный комнт Совета Министров ССС ао лелам изобретенийи открытий(45) Дата опубликования описания 10,02.7 72) Авторы изобретепит Басин И, Писный Заявител Всесоюзный проектно-конструкторский институт сварочного производстваЙ СВАРКИ 4) МАШИНА ДЛЯ КОНТАКТНОЙ ТОРЕШЕТОК нем по ходу щенными ме ностью повор с параллельн ни, при этом на с возможн перемещения вующая с упо подачи по кду ними ота цили ыми лыск в корпусе остью воз приводна мянутыми чос планк в два ря ндрически ами, несу кондукто ратно-по я рейка, шестерня ами и размеа с возможми пальцами щими шестера установлетупательного взаимодейстми. 1Изооретение относится к области сварочного производства и представляет собой устройство для контактной сварки решеток, в которых продольные стержни выполнены в виде полос, установленных на ребро. Такие решетки широко применяются в качестве настилов, лестничных маршей, балконов и переходных площадок в промышленных комплексах (электроцентрали, химические предприятия и пр.).Известны машины для контактной сварки решеток, содержащие сварочный узел, механизм шаговой подачи решетки, механизм подачи поперечных стержней в зону сварки и кондуктор, предназначенный для раскладки продольных элементов изделия. Эти машины имеют кондуктор, который не может фиксировать продольные элементы в виде полос, установленных на ребро 11.Наиболее близкой по технической сущности и достигаемому эффекту является машина для контактной точечной сварки решеток, содержащая смонтированные на станине сварочное устройство, механизм шаговой подачи решеток и кондуктор для укладки полос решетки 2.С целью повышения качества изделия и уменьшения тянущих усилий путем автоматической ориентации полос в кондукторе в предлагаемой машине кондуктор выполнен в виде жестко установленного на станине корпуса, сиабжеп ного неподвижно закрепленными в 10 На фиг, 1 показана предлагаемая машинас разрезом в месте установки кондуктора для укладки полос решетки; на фиг, 2 - разрез А - А на фиг. 1; на фиг. 3 - вид Б на фиг. 2 (во время максимальной ширины ориентирую щего паза); на фиг. 4 - вид Б на фиг. 3 (приминимальной ширине ориентирующего паза).Машина для контактной сварки решеток состоит из станины 1, сварочного устройства 2 механизма 3 шаговой подачи решетки, кон дуктора 4 для укладки продольных полос иобщего электромеханического привода 5, Кондуктор выполнен в виде коробчатого сечения корпуса б, на верхней части которого расположены закрепленные с определенным шагом по 25 ходу подачи решетки неподвижные планки 7и поворотные цилиндрические пальцы 8 с двумя параллельными лысками 9, установленные в два ряда между планками. Внутри корпуса расположена зубчатая рейка 10, которая поЗ 0 средством кулачка 11 и возвратной пружины588049 10 4 312 связана с шестернями 13, жестко соединенными с цилиндрическими пальцами.Машина работает следующим образом.Установленные на ребро продольные полосы введены в зону сварки. После приварки очередной группы поперечных прутков электродная головка сварочного устройства 2 перемещается вверх, механизм 3 шаговой подачи подает в зону сварки очередную группу поперечных прутков и перемещает решетку. Каждая полоса в кондукторе 4 находится между неподвижными планками 7 и поворотными пальцами 8. Перед началом шагового перемещения решетки зубчатая рейка 10 под действием кулачка 11 поворачивает шестерни 13, соответственно и пальцы 8, которые ориентируются так, что их лыски 9 параллельны перемещению полос. В этом полокении зазор между неподвижными планками и наружной поверхностью пальцев наибольший, что ведет к уменьшению тяговых усилий.После шагового перемещения теми же механизмами пальцы поворачиваются так, что к полосам обращена их радиусная часть. В этом положении зазор между неподвижными планками и наружной поверхностью пальцев наименьший, что позволяет фиксировать полосы при сварке. Затем подводятся электроды, производится сварка очередных поперечных прутков, и цикл повторяется.Изменение зазора в кондукторе в зависимости от протекающей на машине операции сварки или шагового перемещения обеспечивает повышение качества изделия и уменьшает усилие, необходимое для шаговой подачи решетки под сварку. Годовой экономический эффект от внедрения одной автоматизированной линии в соответствии с утвержденным расчетом составляет 911,7 тыс, руб. Внедрение данной машины по зволяет упростить процесс ориентации продольных полос решетки,Формула изобретения Машина для контактной точечной сваркирешеток, содержащая смонтированные на станине сварочное устройство, механизм шаговойподачи решеток и кондуктор для укладки по 15 лос решетки, отл ич а юща я ся тем, что,с целью повышения качества изделия и уменьшения тянущих усилий путем автоматическойориентации полос в кондукторе, кондуктор выполнен в виде кестко установленного на станине корпуса, си абяенного неподвижно закрепленными в нем по ходу подачи полоспланками и размещенными между ними в дваряда с возможностью поворота цилиндрическими пальцами с параллельными лысками,несущими шестерни, при этом в корпусе кондуктора установлена с возможностью возвратно-поступательного перемещения приводнаярейка, взаимодействующая с упомянутыми шестернями.30 Источники информации,принятые во внимание при экспертизе1. Бродский А. Я. Сварка арматуры железобетонных конструкций, М., Госстройиздат,1961, с. 340 - 353.35 2. Патент Японии47-45262, кл. 12 В 1 1 1.1,1972.888049 Я-Я И 2,Составитель Г. ГалюТехред А. Камышнико Редактор Г жечков Заказ 327 ипография, пр. Сапунов Изд,133 НПО Государственного комитета по делам изобретеци 113035, Москва, Ж, Ра

Кондуктор для сварки решеток

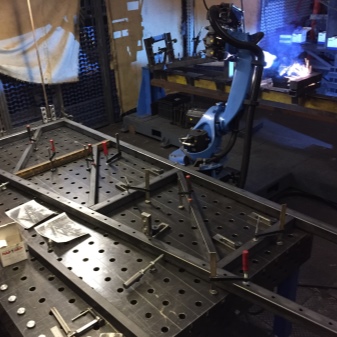

Машины серии WPK — это полуавтоматические сварочные линии сварки сетки в кондукторе (картах). Они применяются для изготовления сварных сеток для последующего производства корзинок или тележек для супермаркетов, производства полочек для посуды, а также любых других сварных конструкций, где в качестве сырьевого материала используется проволока различных диаметров. При этом мы стараемся принять во внимание специфику производтва конечного продукта, и фактически проектируем нестандартное сварочное оборудование по техническому заданию заказчика.

Специальна модель WPK с конвейерной системой подачи кондукторов на сварку. Возможности сварочного портала и системы транспортировки кареток подачи позволяют производить одновременную сварку двух (!) кондукторов сразу с разными картами сетки. Применение линии связано с мебельным производством аксессуаров (полочек, перегородок, корзин для белья, подставки в шкаф под посуду), а также клеток для птицеводства.

Процесс циркуляции происходит следующим образом: подвижная каретка с первой партией кондукторов (2 штуки), в котором уложены прутки подается на сварку при помощи механизма захвата и перемещения каретки. В процессе сварки первого кондуктора оператор производит раскладку прутков на второй каретке в каждый кондуктор. По завершению процесса сварки механизм перемещает ее к устройству выталкивания сетки из кондукторов, после этого захватывает и поднимает каретку с готовой сеткой, перемещая на выгрузку. При этом идет подача второй каретки с кондукторами на сварку.

ЗАПРОС СТОИМОСТИ

Чаще всего производство подобного рода изделий требует высокой точности геометрии конструкции, поэтому наша компания предлагает Вам машины сварки в картах, где заранее нарубленные прутки загружаются в лоток-карту и автоматически подаются в сварочный портал. Подобные сварочные линии имеют очень узкую направленность, поэтому изготавливаются мелкосерийно или по индивидуальному заказу.

Лотки кабельные металлические

Клетки для животных

Габионы для ландшафтного дизайна

Торговые корзины, стеллажи, мебельные полки и аксессуары

Сварочный портал

WPK-1000

Диаметры свариваемых прутков, мм

Размер ячеек (шаг 50), мм

от 15x15 до 200х200

Максимальная ширина сетки, мм

Максимальное количество точек сварки, шт

Подача поперечного прутка

Подача продольного прутка

Расход охлаждающей воды, л/ч

Расход сжатого воздуха, л/мин

Сечение подводящего кабеля, мм2

Мощность сварочных трансформаторов, кВт

Скорость сварки (поперечных прутков в минуту)

*( пиковая мощность от 75 кВт)

**(зависит от диаметров прутков, ячеек, габаритов сетки; в определенных случаях может быть меньше)

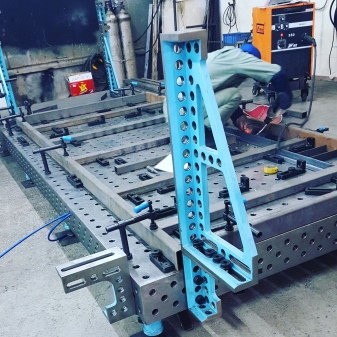

Сварочные кондукторы: характеристика и применение

Сварка в промышленных условиях значительно отличается от сварки в гараже и дома. В промышленных цехах этот процесс должен проходить без остановки и в больших объемах. Все должно происходить точно и в ускоренном темпе, каждая деталь должна быть подготовлена, все характеристики рассчитаны. И при всем этом нужно исключить или свести к минимуму травмирование рабочего персонала.

Характеристика

Для выполнения этих задач в промышленности используются разного рода вспомогательное сборочно-сварочное оборудование. Его можно разделить на следующие основные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (универсальные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для предварительной сборки и фиксации материала, особенно для фиксации громоздких предметов. Это устройство позволяет надежно закрепить свариваемые части в нужном положении. Хороший и удобный кондуктор значительно повышает уровень производительности работ и качество товара, тем самым значительно увеличивает прибыль.

В зависимости от размера продукта, производства или места использования агрегаты делятся на такие варианты.

- Малые – в основном используют на дому для определенной малой конструкции. К примеру, это может быть сварка рамки с прямым углом или создание стоек для перил. Малые кондукторы легко транспортируются из-за относительно небольшого размера и легкого веса.

- Большие используются в цехах и на заводах для более масштабных целей. Например, такого рода кондукторы применяют в машиностроении. И в отличие от малых, их сложнее транспортировать, и по размеру они в несколько раз больше.

В зависимости от фиксации материала и возможности передвижения стола, на котором с ними работают, агрегаты делятся на следующие варианты.

- Полностью фиксирующие – это кондукторы, как и следует из названия, фиксируют материал, полностью обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при этом они могут вращать одну его часть в фиксированном положении.

В зависимости от целей и задач, которые сварщики ставят перед собой, существует очень много видов кондукторов.

Назначение

Есть два основных назначения сварочных кондукторов.

- Упростить работу сварщика по максимуму.

- Свести к минимуму травмирование сварщика и его помощников.

Упрощение работы

Каким образом кондуктор упрощает работу сварщика? А упрощать он может разными способами.

- Фиксировать металлоконструкции в нужном положении. А это немаловажно для сварщика, потому что человек не может долго держать предметы в одном положении – при каждом прикосновении электрода к материалу тот рефлекторно отталкивается. В основном фиксация нужна для сварки материала под прямым углом. Потому что придерживать человеку предмет под прямым углом очень сложно, как и было выше сказано.

- Ускоряет ход работы. Скорость улучшается из-за быстрого фиксирования всего материала в финальной форме, не используя сам сварочный аппарат.

- Дает возможность осуществлять объемные работы.

- Почти в каждом большом кондукторе находится место для металлического сосуда или ведра, чтобы охладить металл в воде.

Уменьшение травмирования сварщика и его помощников

Самое преобладающее назначение кондуктора – это сохранение здоровья рабочего. В основном без кондуктора его функцию выполняет помощник сварщика. После такой работы он может получить серьезные ожоги или другие травмы.

На сегодняшний день также существуют роботизированные сварочные кондукторы для большей ликвидации физического контакта человека с этой работой. Это еще больше позволяет уменьшить риск травмирования рабочего персонала.

Такие устройства в основном используют в машиностроении, так как там нужна более высокая точность и механизация производства.

Правила использования

Правила использования зависят от модели кондуктора. Для начала это простые правила работы с любым оборудованием. Работать с обыкновенным столом с манипулятором несложно. Конечно, для работы со сложными и автоматизированными кондукторами лучше всего просмотреть прилагаемую инструкцию. Ну а если у вас обычный кондуктор, то нужно работать следующим образом.

- В первую очередь стоит разместить части будущей конструкции в нужной вам форме.

- Затем нужно укрепить все части прочно с помощью тисков. Если кондуктор автоматизирован – вам будет легче, ну а если он механический, то вам придется приложить чуть больше усилий. В нынешнее время большинство цехов оснащены всевозможным оборудованием, которое используется на автоматизированной основе. Но нельзя исключить и работу мастеров, которые взаимодействуют с металлом вручную. Для них самый лучший способ облегчить ручную работу – это оборудовать свой кондуктор гидравлическими, электромагнитными, пневматическими или вакуумными зажимами. Тогда будет легче фиксировать металл.

- Теперь уже можно варить материал как удобно.

- После сварки металла его нужно охладить. Ну а если у вас сварка с азотным приводом охлаждения, вам будет значительно проще, и охлаждение пройдет быстрее. Если у вас обычный сварочный аппарат, то лучше всего подождать, чтобы металл сам остыл, так изделие остается более прочным. В некоторых случаях металл можно охладить водой, однако, это может привести к его непрочности и недолговечности.

- Последнее, что нужно сделать после охлаждения – ослабить фиксаторы, и работа готова.

Далеко не все горят желанием приобрести сварочно-сборочный кондуктор себе в гараж или для использования в бытовых условиях. Все-таки это производственный уровень работы.

Но для цехов и заводов такое вспомогательное оборудование только будет улучшать качество и скорость работы. На сегодняшний день невозможно запускать производство без сварочно-сборочных кондукторов.

В следующем видео представлен обзор сварочного кондуктора.

Обзор приспособлений для сварки

Приспособления для сварки являются важным элементом для успешного выполнения работ. При помощи этих вспомогательных элементов производится фиксация соединяемых деталей по заданным параметрам. О том, какими бывают сборочно-сварочные инструменты для угловых соединений, приспособы для работ под прямым углом и другие виды приспособлений начинающему сварщику стоит узнать более подробно.

Установочные механизмы

Вспомогательные приспособления для сварки, используемые при расположении деталей в заданных точках, необходимы для решения важных задач. Они могут иметь разные типы конструкций, особенности фиксации, области применения. Сварочно-сборочные элементы для угловых соединений, цилиндрических форм, крепления новых элементов к уже существующим деталям и называются установочными механизмами.

Все они подразделяются на 4 основные группы.

Уголки

При подготовке к сварке деталей под углом в конструкцию включаются угольники. Эти установочные механизмы обеспечивают правильное положение элементов относительно друг друга. Стандартные варианты уголков позволяют выполнять крепление под 90, 60, 45 и 30 градусов. Наиболее удобными считаются те варианты, что имеют поворотные грани. В этом случае угол крепления можно менять, устанавливая желаемый для размещения.

Упоры

Эти установочные механизмы представляют собой пластины или бруски, закрепляемые в конструкции на постоянной или временной основе. Упоры помогают зафиксировать привариваемые элементы по базовым поверхностям. Согласно действующей классификации они бывают постоянными — несъемными, крепящимися на отведенном для них месте стационарно.

Выделяют также съемные и поворотные или откидные упоры. Они не крепятся на постоянной основе, по завершении работ убираются.

Такое использование обычно обусловлено конструктивными особенностями детали, в которой упор нужен только на период сборки.

Призмы

Эта группа приспособлений используется для правильного позиционирования цилиндрических элементов. Если под рукой нет готовой конструкции, призму можно собрать из уголков, просто сварив их между собой.

Шаблоны

Шаблоны нужны для того, чтобы обеспечить правильное расположение новых элементов конструкции относительно тех, что уже успешно закреплены.

Крепежные приспособления

Оснастка нужна для того, чтобы обеспечить надежную фиксацию деталей в определенном положении после того, как установка уже будет произведена. При помощи таких приспособлений осуществляется финальная подготовка к сварке. С их помощью можно удержать на месте деталь под прямым углом или в другом заданном положении, предотвратить ее деформацию и смещение.

Иногда крепежные приспособления нужны при охлаждении деталей, чтобы они не меняли свои геометрические параметры.

Самыми популярными разновидностями сварочных принадлежностей в этой категории можно назвать несколько приспособлений.

- Струбцины. Универсальное приспособление, позволяющее существенно облегчить и ускорить процессы при любом типе сварки. Струбцины бывают разными по размеру и форме, различаются по наличию регулируемого или стационарного зева. Самые простые и популярные из них — быстрозажимные, обеспечивающие сдавливание при помощи вращения кулачкового механизма вручную со сближением упорной площадки.

- Зажимы. По принципу действия они похожи на струбцины, но более универсальны и удобны при сварочных работах. Деталь фиксируется путем сжатия их рукояток. Сила сжатия регулируется винтом, но также может применяться конструкция с переставляемым штифтом и несколькими отверстиями.

- Прижимы. Эта разновидность крепежных приспособлений для сварки бывает нескольких типов: с пружинами и рычагами, эксцентриком, клиньями, вставляемыми в проушины. В зависимости от того, какой именно тип конструкции используется, нужное давление оказывается на определенный участок поверхности. Простейшие прижимы выглядят, как стальные пластины с винтами, продетыми в их отверстия — между плоскостями вставляется деталь, затем регулируется степень фиксации.

- Распорки. Нужны для предотвращения деформационного расширения деталей. Их также используют при коррекции локальных дефектов, при придании нужной формы свариваемому изделию.

- Стяжки. Этот элемент необходим для сведения кромок крупногабаритных свариваемых деталей. При помощи стяжек можно установить нужное расстояние, на котором будут удерживаться плоскости относительно друг друга. Длина и способ закрепления на поверхности конструкции варьируется, подбирается исходя из параметров детали.

Крепежные приспособления, используемые при сварке, довольно просты в изготовлении. Часто мастера сами создают их из подручных материалов, особенно если работы ведутся не в оборудованном цехе, а в «полевых» условиях.

Универсальные варианты

Для того чтобы упростить и облегчить сварочный процесс, были созданы комплексы приспособлений, объединяющие в себе функции установочных и крепежных элементов. Такие универсальные решения удобны тем, что не требуют долгих и сложных расчетов, подгонки. Детали просто вставляются внутрь приспособления, затем их фиксируют эксцентриковым или винтовым креплением. Наиболее часто в готовом виде встречаются комплексы для сварки под прямым углом. Чтобы облегчить выемку детали по завершении сварочных работ, используется поворотно-зажимной элемент.

Универсальные приспособления часто называют комплексами для объемной сварки. Объединив установочные и закрепляющие функции, можно облегчить монтаж угловых соединений.

Трубные центраторы

К универсальным относятся и приспособления, используемые при сварке торцевой части труб. Они называются центраторы, при монтаже придают отрезкам правильное положение, помогают обеспечить их совпадение по оси, фиксируют детали в нужном положении, исключая их смещение. Выделяют наружные и внутренние разновидности таких конструкций. Чаще всего используется первый тип, не создающий сложностей при удалении по завершении сварки.

Для соединения кромок больших по диаметру труб используются звеньевые центраторы с шарнирно соединенными элементами, собранными в кольцо. Имеющиеся внутри упоры позволяют избежать смещения элементов в процессе работы. В домашних условиях более удобным решением становятся струбцинные центраторы, позволяющие обеспечить надежное скрепление труб малого диаметра.

Для каждого из популярных типоразмеров используется своя модель сварочного приспособления.

Приспособления на магнитах

К универсальным сборочно-сварочным изделиям можно отнести и магнитные приспособления. Они играют роль распорки, а также удерживают изделия из ферромагнитных сплавов в заданном положении. Наиболее часто встречаются угольники — разных форм, размеров, толщины. Некоторые имеют возможность изменения остроты угла. Такие приспособления довольно популярны при скреплении:

- листовых деталей;

- стоек;

- рам.

Для соединения деталей разной конфигурации используются универсальные приспособления-магниты. Они гораздо более функциональные, имеют 2 плоскости-опоры, которые прикладываются к поверхности соединяемых деталей. Угол между ними легко меняется. Такие магнитные приспособления подходят для работы с цилиндрическими и плоскими элементами конструкций, а при помощи боковых площадок соединение легко можно дополнить вспомогательными сварными деталями.

Магниты в таком установочном крепежном блоке довольно мощные, чтобы обеспечить неподвижность конструкции при сварке. При этом их легко демонтировать по завершении работ. Сборочно-сварочные магнитные элементы существенно сокращают время, затрачиваемое на монтаж деталей между собой на подготовительном этапе. Они максимально просты в эксплуатации, долговечны, наравне с классическими зажимами и струбцинами, могут с уверенностью занять центральное место на домашнем верстаке.

Единственный их недостаток — возможность размагничивания под влиянием высоких температур.

Дополнительные инструменты

Некоторые виды сварки требуют использования специального оборудования и инструментов. Для аргоно-дугового способа соединения металлов очень важно обеспечение высокого уровня защиты. Для этого на сопло устанавливается не стандартный цанговый зажим, а специальный компонент – газовая линза. С ее помощью удается устранить главные источники проблем — подсос воздуха и турбулентность, возникающую в потоке аргона.

Газовая линза представляет собой корпус зажима цангового типа, но с установленной внутри мелкой сеткой. Сопло горелки при этом выглядит иначе, поскольку устанавливаемый блок имеет иную форму. На качество работы это не влияет, может наблюдаться лишь незначительное снижение обзора и увеличение расхода газа. Такая линза обеспечивает возможности для смещения электрода вперед в расширенном диапазоне.

К инструментам дополнительного ряда относятся и приспособления, используемые в качестве элементов вторичной защиты. Они нужны при сварке титана, для обеспечения безопасности областей, которые находятся вокруг зоны соединения. Чтобы избежать реакции металла с кислородом, используется «сапожок» — кожух из металла, закрепляемый на сопле горелки (иногда его наполняют пористой алюминиевой стружкой для повышения равномерности распределения аргона). С его помощью подача газообразной среды становится локальной. «Сапожки» подбирают с учетом конфигурации изделия, с которым ведется работа, а также горелки.

Кантователи и манипуляторы

К дополнительным инструментам относят и приспособления, используемые для работы с крупногабаритными изделиями и заготовками. Кантователи — механизмы, позволяющие выполнять поворот таких конструкций. Они бывают цепными и рычажными, цевочными и центровыми, а также роликовыми, но выполняют одни и те же задачи.

Не обойтись при работе с крупноформатными свариваемыми деталями и без манипуляторов. Они могут вращать элемент в нескольких плоскостях с заданной скоростью или удерживать его в нужном положении на весу, обеспечивая мастеру удобный доступ к рабочей области.

Держатели электродов

При выполнении дуговой сварки вручную специалисту необходимо иметь в своем распоряжении специальное крепление для электрода и подвода к нему электрического тока. Среди всех разновидностей наибольшей популярностью пользовались вилочные и пассатижные приспособления.

Другие вспомогательные приспособления

Существует ряд инструментов, применяемый в рамках подготовки к сварке. В него входят необходимые для зачистки шва от шлака щетки с металлической щетиной. Они могут быть ручными или иметь электропривод. После сварки шов очищается уже специальным шлакоотделительным молотом, позволяющим добиться более эффективной обработки.

А также в процессе вырубки дефектных участков могут быть полезны ручные зубила.

Далее представлено видео о необходимом инструментарии для сварщика.

Как сделать кондуктор для сварочных работ

Самодельный сварочный кондуктор пригодится вам при сварке заготовок (например, из профильной трубы) под прямым углом — в тех случаях, когда нужна высокая точность.

Приспособление обеспечит жесткую фиксацию свариваемых деталей и прямой угол будет четко под 90 градусов.

Своим личным опытом изготовления и сборки сварочного кондуктора поделился с нами автор YouTube канала Scott Turner. Берите идею на заметку!

- строительный уголок;

- металлическая полоса.

Для большей точности можно изготовить вспомогательный элемент, который будет работать в паре с кондуктором. Как его сделать, мы тоже расскажем в этой статье.

Основные этапы работ

Первым делом приступаем к изготовлению сварочного кондуктора. Для этого отрезаем два стальных уголка и с помощью болгарки или на ленточной пиле вырезаем в них часть полки в том месте, где они будут стыковаться.

Выставляем заготовки под прямым углом, фиксируем струбцинами и обвариваем. Сварные швы нужно зачистить лепестковым кругом для УШМ.

После этого отрезаем кусок металлической полосы, обрезаем края под углом, и привариваем заготовку между уголками, как показано на фото ниже.

Внутренний угол кондуктора необходимо будет усилить — для этого привариваем в этом месте косынку из листового металла. Наружный угол обрезаем.

Как работать с кондуктором

Самодельное приспособление крепим к рабочему верстаку с помощью струбцины. На опорные полки укладываем заготовки, которые нужно сварить под прямым углом, и тоже фиксируем их струбцинами.

Помимо этого, сварочный кондуктор можно использовать еще и в вертикальном положении, что очень удобно в определенных ситуациях.

Изготовление вспомогательного приспособления

Как мы и обещали, рассказываем, как сделать дополнительный элемент, чтобы повысить точность сварки заготовок.

Отрезаем два уголка, выставляем их под углом 90 градусов и привариваем между ними кусок металлической полосы, как это показано на фото ниже.

Заготовки упираем в этот элемент, а прижимаем сварочным кондуктором. Фиксируем все струбцинами, и обвариваем.

Видео по теме

Подробно о том, как сделать кондуктор для сварочных работ, можно посмотреть в авторском видеоролике ниже.

Читайте также: