Классификация машин для контактной сварки

Несмотря на большое многообразие типов, конструктивного оформления, мощности и назначения, машины контактной сварки можно классифицировать по следующим признакам:

- точечные;

- шовные;

- рельефные;

- стыковые.

- общего назначения (универсальные);

- специальные.

- стационарные;

- передвижные;

- подвесные.

- переменного тока;

- низкочастотные;

- постоянного тока;

- конденсаторные.

- ручной;

- с грузом;

- пружинный;

- электропривод;

- пневматический;

- гидравлический;

- электромагнитный.

- с постоянным усилием;

- с переменным усилием.

- группа А

(с повышенной стабильностью параметров); - группа Б

(с нормальной стабильностью параметров).

Классификация точечных, рельефных, шовных и стыковых машин имеется и внутри каждого вида по отличительным признакам.

По назначению машины контактной сварки делятся на два больших класса машин: машины общего назначения и специальные.

Машины общего назначения предназначены для сварки деталей широкой номенклатуры. На однотипных машинах можно производить сварку деталей, различных по конструкции, марке и толщине металла.

Специальные машины предназначены, как правило, для сварки определенных узлов, конкретных изделий. Например: машины для сварки арматуры железобетонных конструкций, цепесварочные машины, многоэлектродные машины для сварки правой боковой стенки бункера комбайна, полуавтоматы для рельефной сварки корпусов полупроводниковых приборов и т. д.

Классификация специальных машин может отличается от классификации машин общего назначения. Так как наиболее показательным для специальной машины является указание того изделия, для сварки которого она предназначена. Другой существенной отличительной чертой специальной машины является степень механизации и автоматизации операций по загрузке, перемещению и выгрузке свариваемых изделий. В комплексах и в сборочно-сварочных линиях могут быть также применены и предварительные операции по подготовке деталей. Например, в ряде машин для сварки сеток применены устройства для правки поперечной проволоки из бухты и отрезки ее; и линии по изготовлению решетчатых настилов наряду с машиной, в которой осуществляется одновременная приварка в 72 пересечениях двух поперечных прутков с продольными полосами, применены устройства для правки стальных листов из рулонов, резки их на полосы, правки проволоки из бухты и нарезки прутков.

Специальные машины, таким образом, могут быть классифицированы следующим образом:

- по виду свариваемых изделий — многоэлектродные для сварки арматуры железобетонных конструкций, для сварки сеток, цепесварочные, многоэлектродные для сварки листовых конструкций, шовные для сварки топливных баков, рельефные для герметизации корпусов полупроводниковых приборов и т.д.;

- по степени механизации и автоматизации — машины, полуавтоматы, автоматы, комплексы, сборочно-сварочные линии, в том числе линии, оснащенные роботами.

Приведенная выше классификация по нормируемым техническим требованиям требует пояснения в отношении разделения машин общего назначения на группы А и Б. По условиям производства к целому ряду сварных конструкций предъявляются повышенные требования по стабильности качества сварных соединений. Эти требования можно выполнить на контактных машинах, основные параметры которых имеют меньший диапазон колебаний, зависящих от допустимых колебаний напряжения питающей электрической сети, давления воздуха в пневмосети, допустимого колебания температуры окружающего воздуха, от загрузки машины и других условий. В ГОСТ 297-80 конкретно указаны все технические требования, которым должны отвечать машины групп А и Б.

В частности, фактическое значение наибольшего вторичного тока при нормальных условиях работы не должно отличаться от его значения, указанного а технических условиях на конкретную машину, более чем на -5. +10 % — для машин группы А и ±10 % — для машин группы Б; или отклонение длительности протекания сварочного тока от установленного значения для точечных, шовных и рельефных машин переменного тока не должно превышать ±2 % — для машин группы А и ±10% — для машин группы В; или на машинах с пневматическим приводом должны устанавливаться манометры класса точности не ниже 1,5 — для машин группы А и 2,5 — для машин группы В.

Приведенные примеры показывают, что машины группы А имеют более стабильные параметры, которые достигаются усложнением машин этой группы по сравнению с машинами группы Б.

Для всех видов машин, в том числе и для электросварочного оборудования, исполнения для различных климатических районов, категории, условия эксплуатации, хранения и транспортировки в зависимости от воздействия климатических факторов внешней среды устанавливает ГОСТ 15150-69. Изделия изготовляются в десяти климатических исполнениях для эксплуатации в определенных макроклиматических районах. Оборудование для контактной сварки выпускается в основном в исполнениях УХЛ и О, которые стандарт классифицирует соответственно следующим образом: «Для макроклиматических районов с умеренным и холодным климатом» и «Для всех макроклиматических районов на суше, кроме макроклиматического района с очень холодным климатом (общеклиматическое исполнение)».

Изделия классифицируются также по пяти категориям размещения. Большинство оборудования для контактной сварки предназначено для размещения по категории 4: «Для эксплуатации в помещениях (объемах) с искусственно регулируемыми климатическими условиями, например в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других, в том числе хорошо вентилируемых подземных помещениях (отсутствие воздействии прямого солнечного излучения, атмосферных осадков, ветра, песка и пыли наружного воздуха; отсутствие или существенное уменьшение воздействия рассеянного солнечного излучения и конденсации влаги)».

Классификация и типы машин контактной сварки

Для сварщиков классификация машин контактной сварки весьма щекотливый вопрос. Если ранее глобально не требовалось больших знаний в этом плане, то сейчас это стает скорее необходимостью, чем исключением. Растущая конкуренция для предприятий, занимающихся сваркой в весьма узком рынке сбыта требует максимально эффективных решений. Поэтому в этой статье мы сделаем краткий обзор основных критериев, по которым классифицируются машины контактной сварки.

Критерии для оценки

В основном классификацию машин контактной сварки проводят по:

- виду сварки и выполняемых сварных соединений — машины для стыковой, точечной, рельефной, шовной или шовно-стыковой сварки;

- назначению — универсальные и специальные;

- уровню автоматизации — неавтоматические, полуавтоматические и автоматические;

- способу установки — стационарные и передвижные;

- способу питания машин- с переменным током промышленной частоты (однофазные и трехфазные), низкочастотные, с выпрямленным током или энергией разряда конденсаторов;

- устройству механизма сжатия или осадки — рычажные, пружинные, механические, пневматические, пневмогидравлические, гидравлические.

Типы машин контактной сварки

Современный рынок насыщен большим количеством аппаратов для различных видов сварки, для разных отраслей производства, характера свариваемых изделий, условий установки и монтажа. Разберемся детально в каждом из основных критериев, перечисленных выше, благодаря которым определяется те или иные типы машин контактной сварки.

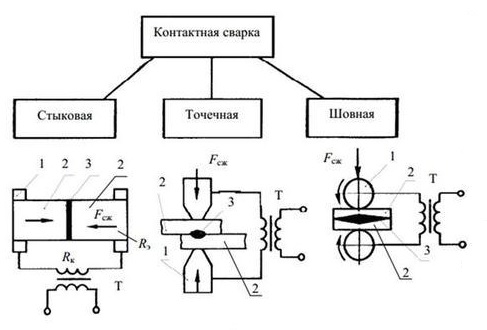

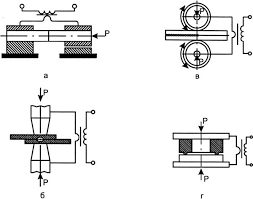

По виду сварки выделяют:

- машины для стыковой сварки — выполнение стыковых соединений проволоки, прутков, профильного проката, труб, полос, листов и деталей других сечений;

- машины для точечной сварки — соединение отдельными точками листов, профильных заготовок, пересекающихся круглых стержней, штампованных деталей;

- для рельефной сварки (сварочные прессы) — соединение деталей одной или одновременно несколькими точками — по предварительно выштампованным рельефам, приварка стержня торцом к плоской поверхности, сварка с естественными и кольцевыми рельефами;

- для шовной сварки — соединение герметичным швом (т. е. точками, перекрывающими одна другую), выполнение кольцевых и продольных швов, шаговая сварка;

- для шовностыковой сварки — сварка продольного шва тонкостенной трубы.

По назначению:

- универсальные — сварка разнообразных деталей в условиях единичного и мелкосерийного производства и когда необходима частая переналадка;

- специальные — сварка однотипных деталей большими партиями — в условиях крупносерийного и массового производства, со сложной переналадкой.

По уровню автоматизации:

- неавтоматические — при малой мощности и производительности;

- полуавтоматические и автоматические — при средней или большой мощности, использовании в поточных линиях, для сварки непрерывных заготовок (рулонов, плетей).

По способу установки и монтажа:

- стационарные — для сварки деталей и узлов, габариты и масса которых позволяют поднести их к машине;

- передвижные — для сварки крупногабаритных узлов большой массы (например, кузова автомобилей, вагонов, плети железнодорожных рельсов, трубы большого диаметра).

По способу питания машин:

- с питанием переменным током промышленной частоты — большинство контактных машин для сварки углеродистых и низколегированных сталей;

- с питанием выпрямленным током и конденсаторные — для сварки высоколегированных сталей и сплавов, алюминиевых сплавов, для сварки очень тонких деталей или сплавов, претерпевающих резкие изменения при нагреве.

По устройству привода сжатия и подачи:

- с рычажными и пружинными приводами — для сварки деталей малых сечений;

- с пневмогидравлическими механизмами сжатия — передвижные машины (сварочные клещи);

- с гидравлическими — машины (стыковые) большой мощности;

- пневматическими — большая часть точечных, рельефных и шовных машин.

Обычно питающие части контактных машин изготовляют для подключения к электрическим сетям с напряжением 380 В и частотой 50 Гц. Если заказчику требуется напряжение 660 В с частотой 50 Гц, то это также возможно. Потребуется лишь заказать соответствующие модификации для машин. Также изготавливаются аппараты мощностью до 60 кВ-А на напряжение 220 В с частотой 50 Гц.

Мы с Вами рассмотрели типы машин контактной сварки, критерии для их классификации. Вы также можете ознакомиться с установками и машинами контактной сварки, которые представлены на нашем сайте.

Классификация роботов для контактной сварки

Наряду с преимущественной роботизацией точечной контактной сварки известны единичные примеры роботизации операций шовной (роликовой) сварки с помощью головки для роликовой сварки, устанавливаемой на такие же роботы для точечной контактной сварки. Имеется возможность роботизации загрузочно-разгрузочных работ на специализированных машинах с помощью простейших роботов. Ниже рассматриваются только роботы для точечной контактной сварки.

Робот состоит из многозвенного манипулятора, системы управления и рабочего инструмента, которым может быть сварочный инструмент (сварочные клещи, сварочный пистолет, головка для роликовой сварки) или захват для взятия и перемещения свариваемых деталей, а также собранного под сварку изделия или готовой сварной конструкции. Они имеют от двух до шести степеней подвижности и строятся в прямоугольной, цилиндрической, сферической и угловых системах координат. Роботы с двумя—четырьмя степенями подвижности применяют для сварки изделий простой формы, например плоскостных конструкций. Они являются специализированными, поскольку пригодны для ограниченного круга операций, в отличие от универсальных пяти-шестикоординатных, которые могут быть запрограммированы на выполнение практически любой задачи. Классификация роботов для точечной контактной сварки приведена на рис. 1.

По способу осуществления относительного перемещения сварочного инструмента и изделия различают следующие роботы для контактной точечной сварки: перемещающие сварочный инструмент относительно изделия, не меняющего своей ориентации или меняющего ее периодически (подавляющее большинство); удерживающие изделия на протяжении всей операции и перемещающий его относительно электродов после сварки каждой точки или группы точек, выполняя последовательную подачу различных участков изделия под электроды; выполняющие загрузку заготовок (по отдельности или собранных под сварку) в сварочную машину и выгрузку изделия после сварки.

Рис. 1. Классификация роботов для точечной контактной сварки .

Рассматриваемые роботы оснащают цикловыми или числовыми системами программного управления. Числовое управление, в свою очередь, может быть позиционным или контурным. При точечной контактной сварке применяют преимущественно числовое позиционное управление, но при наличии контурного управления значительно упрощается программирование обхода препятствий. При шовной (роликовой) сварке швов сложной формы требуется контурное управление. При загрузке-разгрузке роботом сварочной машины применяют цикловые системы управления, которые в некоторых случаях используют и при роботизации процесса сварки при небольшом числе точек в случае расположения их на одной или нескольких параллельных прямых, либо по окружности.

В качестве сварочного инструмента в роботах чаще всего применяют сварочные клещи и пистолеты. Сварочные клещи обычно имеют одну пару электродов, но для сварки симметричных деталей используют сдвоенные клещи с двумя парами электродов, иногда даже с механизмом для автоматического изменения расстояния между этими парами. Для увеличения производительности робота иногда необходимы встроенные клещи — с тремя парами электродов. В клещах всех типов усилие сжатия электродов замыкается в этом механизме и на робот не передается. Поэтому полезные усилия, развиваемые роботом для контактной точечной сварки, 600. 1000 Н.

Сварочные пистолеты бывают одноэлектродные — с двухсторонним подводом сварочного напряжения (к электроду и к медной подкладке) и двухэлектродные — с подводом сварочного напряжения к этим электродам. При применении сварочных пистолетов усилие сжатия воспринимается манипулятором робота. Роботы для сварки пистолетами рассчитывают на усилие менее 5000 Н, они имеют очень жесткую конструкцию.

Машины контактной сварки

Контактная сварка – универсальная технология, предназначенная для формирования неразъемных соединений самых разных металлических деталей и заготовок. Впервые была применена в XIX веке английским физиком Уильямом Томсоном. В России получила массовое распространение в середине XX века, когда оборудование для контактной сварки стало выпускаться серийно.

В XXI веке является одной из самых надежных, эффективных и постоянно совершенствуемых методик для неразъемного сжатия поверхностей. Принцип действия технологии основан на возможности бездиффузионного слияния кристаллических решеток стыкуемых заготовок. Сам процесс представляет собой соединение деталей путем разогрева пропускаемым электрическим током.

Благодаря высокому давлению металлические изделия нагреваются, их кристаллические решетки сжимаются и объединяются друг с другом, прочно удерживая стыкуемые элементы. Именно сдавливание делает этот способ пайки специфическим, а станки для контактной сварки – незаменимыми во многих сферах серийного производства и промышленности, строительства и быта.

Среди других машин и аппаратов, выполняющих соединение материалов посредством тока, они имеют немало преимуществ. Главные из них:

- экологическая безопасность для людей и окружающей среды;

- легкое механизированное или автоматизированное управление;

- экономичный расход дополнительных ресурсов (воды и воздуха);

- высокий коэффициент производительности (пайка 1 точки занимает 1 секунду);

- возможность привлекать работников, не обладающих высокой квалификацией.

Машина контактной сварки – основные системы и узлы

Современные сварочные аппараты для соединения деталей, заготовок и профильных поверхностей – это сложные и мощные электромеханические установки для выполнения широкого круга работ. Чаще всего они имеют компактную и эргономичную конструкцию, занимающую минимум пространства. Оптимальный вес и габариты облегчают их транспортировку и перемещение по производственным площадям.

В комплектацию любого станка контактной сварки входит несколько систем – электрика, механическая часть, пневматика и гидравлика. С точки зрения функционала они различны между собой по мощности и, следовательно, по возможности соединения разных материалов (черный, цветной металл) и диаметров деталей, а также по типам приводов для зажимания заготовок.

В электрическую часть машины входит силовой трансформатор, регулирующий параметры подачи тока – его необходимую длительность, силу, амплитуду, форму и частоту. Механическая система включает в себя ряд конструктивных элементов, создающих условия для сдавливания и перемещения обрабатываемых заготовок. Это станина и кронштейны, консоли и электродержатели, специальные упоры и разные типы сварочных электродов.

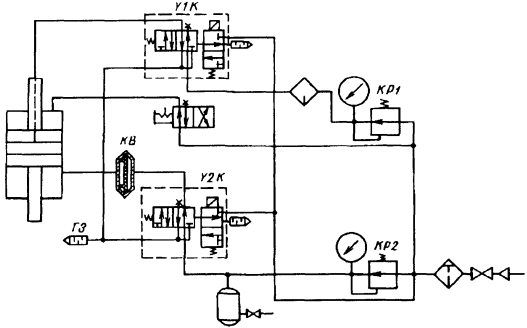

К системам пневматики и гидравлики станков и машин для контактной точечной сварки относятся многочисленные устройства, а именно – краны, клапаны, штуцеры, манометры, фильтры, вентили, шланги. Управление аппаратами выделяется в самостоятельную электронную часть, состоящую из сложных элементов. В нее включены микропроцессоры, приводы сжатия и узлы, отвечающие за формирование силовых нагрузок.

Также установка снабжается выключателем, выполняемым в форме блока кнопок или педали. Кроме того, в зависимости от модификации, каждая машина контактной сварки поставляется с определенным набором дополнительных устройств, необходимых для рабочего процесса. Это могут быть различные скобы, сварочные пистолеты, специальные клещи, электроды. В состав сложных станций включаются два трансформатора, система водяного охлаждения и другие приборы.

Классификация станков контактной сварки

Российский и международный рынки насыщены огромным количеством сварочных аппаратов для разных видов соединений и заготовок из различных материалов, любых условий монтажа и эксплуатации, отраслей производства и сфер быта. Выбирая оборудование, покупатель должен четко определить – для чего нужна машина и какие задачи она будет выполнять.

В зависимости от функционала и модификации, цена установок варьируется в большую или меньшую сторону. Систематизация по методам сжатия поверхностей, техническим характеристикам и другим параметрам – важные критерии, необходимые для правильного выбора. Ниже рассмотрена классификация оборудования по основным признакам.

По типу сварки

- Аппарат для создания стыковых соединений. Такая технология применяется для сваривания трубопроводов и проволоки, листовых и профильных деталей, дверных, оконных и витражных каркасов, металлических прутков, элементов с другим сечением и заготовок из разнородных сплавов. Этот метод стыковки позволяет соединять материалы по всему смежному периметру;

- Машина контактной точечной сварки. Предназначена для скрепления изделий в определенных точках, сформированных в местах контакта поверхности материала и электрода. Прочность стыковочного шва определяется количеством нанесенных точек. Широко используется для создания конструкций в авиа-, автомобиле- и кораблестроении, каркасных и листовых элементов, ограждающих и несущих систем;

- Машина для рельефной сварки. Выполняет скрепление изделий в одной или нескольких выступающих естественных или заранее подготовленных точках, которые возвышаются над основанием. Точечные выступы могут формироваться при создании деталей. Конфигурация и размеры образуемых швов напрямую зависят от форм и размеров выступов;

- Аппарат для создания шовных соединений. Чаще всего это оборудование, которое полностью работает в автоматическом режиме и способно выдавать 1 км сварных прерывных или непрерывных швов, состоящих из отдельных точек. В зависимости от конфигурации дисковых электродов, все агрегаты данного типа подразделяются на одно- и двусторонние, одно- и многороликовые. Применяются для формирования герметичных точечных швов на емкостях, баках, воздуховодах и тонкостенных трубах.

По назначению

Классификация станков и машин для контактной сварки по данному признаку осуществляется с учетом ряда параметров. Они предоставляют возможность систематизировать агрегаты, используемые в производстве и на промышленных объектах. По назначению вся техника данной категории подразделяется на:

- универсальное оборудование

Используется для стыковки разных металлов, сваривания изделий разнообразных размеров, сечений и форм. Сфера применения – производства единичного и мелкосерийного типа, а также ситуации, когда техника требует частой переналадки. Для универсальных приборов характерен максимально расширенный диапазон сварочных толщин, возможностей по регулировке тока и сжимающих усилий.

90% таких устройств составляют машины контактной точечной сварки радиального или прессового типа с прямолинейным вертикальным перемещением электродов. Их параметры соответствуют ГОСТ 297-80, который регламентирует такие показатели, как наибольшее значение токов короткого замыкания, номинальное усилие сжимания, продолжительность длительных вторичных токов и другие. - специальные установки

Применяются в крупносерийных и масштабных производствах для работ по созданию большого количества однотипных элементов, сваривание которых предусматривает долгую и сложную переналадку техники. Как правило, это узкопрофильное оборудование для изготовления конкретных изделий, узлов или заготовок.

Отличительная черта таких агрегатов – указание в названии того изделия, для создания которого они предназначены. Например, станок для точечной контактной сварки цепей или боковых стенок бункера комбайна.

Другая особенность специальных установок – высокий уровень автоматизации и механизации процессов по загрузке, передвижению и отгрузке сварочной продукции.

По последнему показателю они дополнительно подразделяются на станки и комплексные системы, автоматы и полуавтоматы, сварочно-сборочные линии и роботизированные станции.

По уровню автоматизации

- Ручные или не автоматические. Простые по конструкции и недорогие сварочные машины для создания плоских и широких изделий. Являются экономичной и доступной альтернативой мощным аппаратам многоточечной стыковки. В отличие от тяжелого ручного труда сварщиков, обеспечивают нужную производительность и позволяют контролировать качество конечных продуктов. Сварка осуществляется переменным током;

- Полуавтоматические. Электромеханические аппараты, выполняющие сварочные процессы путем механизированной подачи расплавленных электродов к зоне соединения. В зависимости от уровня нагрузки, подразделяются на бытовые (для эпизодической эксплуатации), полупрофессиональные (для использования на небольших производствах) и профессиональные (для применения в промышленных целях);

- Автоматические. Многоэлектродные станки контактной сварки, позволяющие достигать высокой скорости процессов и рекордных объемов производства. Их применение гарантирует создание идеальной дуги, реализующей безупречное качество соединения в любом режиме работы, даже при перепадах напряжения в электрической сети. Автоустановки подходят для соединения огромного ассортимента легированных или углеродистых сталей, цветных и чугунных металлов.

Осуществляем бесплатную доставку до транспортной компании с дальнейшей отгрузкой в города: Воронеж, Пенза, Волгоград, Астрахань, Краснодар, Сочи, Петрозаводск, Мурманск, Архангельск, Вологда, Ижевск, Уфа, Пермь, Сыктывкар, Ухта, Тюмень, Нижневартовск, Сургут, Челябинск, Омск, Барнаул, Кемерово, Новокузнецк, Абакан, Красноярск, Иркутск, Чита, Хабаровск, Благовещенск, Владивосток и другие города России.

Данный сайт носит исключительно информационный характер и не является публичной офертой, определяемой Статьёй 437 (2) ГК РФ. Актуальную информацию о внешнем виде, технических характеристиках, наличии на складе и стоимости товаров запрашивайте в отделе продаж. Каждый раз, оставляя свои данные в любой форме обратной связи на нашем сайте, Вы даёте своё согласие на обработку персональных данных.

Электрические параметры контактных машин

Все машины состоят из электрической и механической части: электрический трансформатор, тиристорный контактор (электромагнитный) и устройство, определяющее длительность процесса сварочного цикла – РЦС.

Механическая часть станка, электрода создает сварочное усилие, механическим перемещением и нагружением.

В зависимости от назначения машины и эффективности выполняемых функций электрическая и механическая часть могут сильно отличаться. При этом различия возникают при использовании разных импульсов сварочного тока.

При сварке простых деталей из стали Ст.3 используют ток синусоидальный.

При введении большой массы (ферромагнитной) в сварочный контур снижение сварочного тока до 40-50% . При этом резко снижается мощность самой машины и повышается потребление из сети.

Главные характеристики: сварочный ток номинальный, рассчитанный для сварки деталей с определенными размерами номинален., а также определение размеров вылета и размера.

I2 ном. при определенном повторнократковременном режиме работы.

I2 ном. определяется размерами деталей () и температурой токоведущих элементов.

X – индуктивное сопротивление.

Нужно, чтобы за время паузы детали токоподводящие элементы остывали, а потом не перегревались выше заданной температуры:

Точечная сварка: ПВ=20%;

ПВ трубосварных станков = 100%

Шовная, стыковая: ПВ=50%

Существует методика расчета сечений токоподводящих контуров, трансформаторов и других, с целью вычисления типов сечений токоведущих элементов из условий их нагрева.

Для упрощения теплового расчета применяют понятие расчетного или длительного тока.

На самом деле он в машинах не протекает, но если бы протекал, то нагрел бы так все токоведущие элементы, что за весь период сварки.

Расчетный ток будет меньше номинального настолько, насколько ПВ номинальное отличается от 100%.

Аналогичные соотношения существуют между мощностью Рдлит.электрич. в зависимости от продолжительности включения.

Номинальная мощность, это мощность при кратковременной работе, которая машина отдает I номинальное без перегрузок и перегрева.

Максимальное зависит от установившегося вторичного напряжения U20 и Z сварочной цепи.

зависит от U20 и U2XX трансформатора.

R – активное

X – индуктивное

Х зависит от размера контура и введения ферромасс.

Электрическая мощность полезная:

Мощность потребляет из сети:

– если полностью отсутствует индуктивное сопротивление.

Чем больше, тем выше индукционное сопротивление, тем больше потери в трансформаторе, вторичного контура и индуктивного сопротивления детали.

Для контактной точечной машины

Для стелсов машин, так как большая величина активного сопротивления детали.

Для определения машины измеряют ток мощности при коротком замыкании.

Чем выше Iкз, тем выше

Основная задача – получить работоспособное, качественное сварное соединение.

Но если не будем контролировать основные параметры процесса, то не достигнем желаемого результата.

Сварочное давление может отличаться от заданного по технологии:

1. Зависание электродов (начальный зазор между ними в исходном состоянии)

2. От условия ресиверов.

3. Падение давления в сети.

Величина сварного тока – основной параметр для того чтобы эта величина была всегда в заданных пределах требуется:

Производная от напряжения в сети, времени работы электродов и величины сварочного усилия. Чем больше сварные усилия, тем лучше контакт.

Если активное сопротивление контура не меняется, то индуктивное может меняться в процессе сварки.

Т.к. ток является функцией от очень многих параметров, то для контроля параметров используют датчики, которые измеряют косвенным образом величину сварочного тока.

Но т.к. на витках наводится не только синусоидальное напряжение, прежде чем подает его на цепочку отфильтровывают гармоники.

Современный регулятор цикла сварки представляет собой процессор (линии ЭВМ). По изменению тока и напряжения, это можно отследить на ЭВМ.

Читайте также: