Какую температуру выдерживает сварочный шов

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п.6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл.6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис.6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12-18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12X11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл.6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл.6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

Требования к температуре окружающего воздуха при сварке и прихватке элементов котлов и трубопроводов

Примечание. При сварке деталей из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали, для которой допустимой температурой окружающего воздуха является более высокая температура.

г) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной. В случае сварки на трассе трубопроводов из углеродистых и низколегированных конструкционных сталей стык может не прогреваться, если не требуется подогрева стыка согласно табл.6.3;

д) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл.6.3;

е) во время всех термических операций (прихватки, сварки, термообработки и т.д.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

6.5.10. При сварке трубопроводов и других массивных металлоконструкций из ферромагнитных сталей довольно частым явлением бывает так называемое "магнитное дутье", которое значительно затрудняет ведение процесса сварки и приводит к образованию дефектов в сварном шве. Сущность этого явления состоит в том, что магнитное поле, созданное посторонними источниками тока, которые обычно присутствуют вблизи места сварки, взаимодействует с магнитным полем самой сварочной дуги и нарушает ее стабильное горение. Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть применены следующие мероприятия: выполнять сварку, когда это возможно, на переменном токе; крепить обратный провод возможно ближе к месту сварки; надежно заземлять свариваемое изделие; ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если эти меры не приводят к устранению магнитного дутья, то следует использовать более радикальные способы борьбы с этим явлением, один из которых сводится к следующему.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают провод (индуктор) (6-8 витков), подключают к источнику постоянного тока (сварочному преобразователю, выпрямителю) и пропускают через индуктор ток 200-300 А в течение 2-3 мин. Если после этого магнитное поле вокруг труб исчезнет, что проверяется стальной проволокой диаметром 1-1,6 мм и длиной примерно 0,5 м, то проволока не должна притягиваться к трубе. Если проволока притягивается, то надо пропустить через индуктор ток в обратном направлении, т.е. присоединить токоподводящие провода к противоположным выводам индуктора.

6.5.11. Сваренный и зачищенный стык труб с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставят на самом сварном шве вблизи верхнего "замка" (на площадке размером около 20x20 мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40 мм от шва.

Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, при которой каждый сварщик должен накладывать швы (слои) в разных местах или по всему периметру стыка (например, при сварке поворотных стыков труб большого диаметра), клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на его верхнем участке.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается; если клеймо было сошлифовано, то его необходимо восстановить.

Для стыков труб из углеродистых сталей диаметром 200 мм и более с рабочим давлением до 2,2 МПа (22 ) клеймо может наплавляться сваркой. Клеймение стыков трубопроводов диаметром более 100 мм из перлитных сталей можно производить также с помощью металлической пластины размером 40x30x2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего "замка" шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или к трубе на расстоянии не более 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст2, Ст3).

7. Ручная дуговая сварка труб из углеродистых и низколегированных сталей

7.1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России

7.1.1. Конструкция сварного соединения должна отвечать требованиям п.6.2.1. Могут быть применены конструкции сварного соединения в соответствии с рис.7.1. Такие конструкции получаются, если в соединении Тр-6 стачивается нижний пояс на одной (рис.7.1, а) или на обеих трубах (рис.7.1, б).

Свойства сварных соединений при высоких температурах

Свойства сварных соединений при высоких температурах эксплуатации отличаются от свойств основного металла при тех же температурах главным образом по двум причинам.

1. В сварных соединениях возникают участки (металл шва и зоны термического влияния) с иными механическими свойствами, чем у основного металла. Отличия обусловлены иным химическим составом металла шва и его структурой по сравнению с основным металлом. В зонах’термического влияния могут происходить глубокие изменения вследствие ослабления границ зерен в результате перегрева, дисперсионного упрочнения этих зон в процессе действия рабочих температур.

2. В сварных соединениях возникает концентрация напряжений, которая при высоких температурах действует как фактор концентрации пластических деформаций ползучести и как фактор постоянно действующего напряжения в местах объемных схем напряженного состояния, где ползучесть затруднена.

Оценка механических свойств шва и зон термического влияния в отдельности не может дать ответа на вопрос о поведении сварного соединения в целом, так как при высоких температурах в процессе ползучести металла происходит сложное механическое взаимодействие отдельных зон, приводящее как к исчерпанию пластичности металла некоторых мест, так и к образованию объемных напряжений в прослойках с последующим хрупким разрушением. Неоднородность механических свойств, обусловленная условиями сварки, реакцией основного металла на термический цикл, выбором присадочных металлов, может быть уменьшена термической обработкой.

Предел ползучести сварного соединения, который характеризует сопротивление ползучести на установившейся стадии, обычно не определяют, так как участок сварного соединения составляет лишь небольшую часть сварной конструкции и не может оказать заметного влияния на общее изменение его при эксплуатации. Предел ползучести отдельно для металла шва определяют, чтобы выбрать такую композицию шва, которая обеспечивает предел ползучести, не уступающий основному металлу. Для этого достаточно провести сравнительное испытание образцов разных составов при температуре эксплуатации и одном уровне напряжений.

Главными свойствами сварных соединений являются длительная прочность и пластичность. Представление об уровне длительной прочности основного металла, металла шва и сварных соединений дают результаты испытаний, приведенные в табл. 6.1.

Сварные соединения для определения длительной прочности чаще всего испытывают на одноосное растяжение. Образец включает в себя металл шва, околошовные зоны и основной металл. Такое испытание при расположении шва поперек образца позволяет выявить наименее прочный участок, а при расположении шва вдоль образца —наименее пластичный участок сварного соединения. При таких испытаниях из-за малого сечения цилиндрического образца не удается в полной мере выявить эффект контактного упрочнения и возможную локализацию пластических деформаций в отдельных зонах, а также пластичность отдельных очень узких участков, так как общее удлинение образца регистрируется как сумма пластических деформаций всех зон. Эффект контактного упрочнения, соответствующий реальным условиям работы соединений, может быть выявлен на боЛее крупных образцах. Степень разупрочнения сварного соединения относительно основного металла зависит от свойств основного металла и его реакции на термический цикл сварки, а также от температуры испытания и времени до разрушения. Сварные соединения термически неупрочненных сталей, таких, как углеродистые, хромомолибденогые и аустенитные с карбидным упрочнением, равнопрочны основному металлу, и разрушение обычно происходит вне границы сплавления.

Пределы длительной прочности основного металла, металла шва и сварных соединений ад — п, МПа

Длительная прочность сварных соединений термически упрочненных сталей может быть существенно ниже вследствие разупрочнения в зонах термического влияния. В хромомолибдёнованадиевых сталях разупрочкяется участок высокого отпуска и неполной перекристаллизации, в аустенитных сталях и сплавах с интерметал — лидным упрочнением — участок вблизи линии сплавления, нагреваемый до температур аустенизации. Зоной разупрочнения может быть и сам шов, если не обеспечена его равнопрочность основному металлу, что обычно более вероятно в сталях с высокой степенью легирования. Разупрочненные участки выступают в роли мягких прослоек (см. гл. 3). Общая закономерность подкрепляющего действия соседних более прочных участков на мягкую прослойку при высоких температурах сохраняется, если разрушение прослойки

происходит вязко. Влияние высоких температур из-за ползучести металла проявляется в слабом подкрепляющем действии соседних участков, но более важно, что при длительных выдержках разрушение в прослойке может произойти хрупко, причем уровень прочности при этом может оказаться даже ниже уровня прочности металла мягкой прослойки. На рис. 6.8 показана зависимость длительной прочности мягкой прослойки от времени, если прочность основного металла выше прочности прослойки. Металл мягкой прослойки, испытанный отдельно, на участке 1 разрушается вязко, а на участке Г при длительных выдержках — хрупко. При контактном упрочнении прочность соединения с прослойкой при вязких разрушениях выше прочности самого металла прослойки (линии 2 и <3), причем для тонкой прослойки (линия 3) эффект упрочнения

проявляется сильнее. Вследствие эффекта контактного упрочнения напряжение в мягкой прослойке не является одноосным, что уменьшает пластическую деформацию ползучести. Уменьшение пластической деформации из-за объемности напряженного состояния приводит, в свою очередь, к более раннему переходу мягких прослоек от вязкого разрушения к хрупкому, причем их прочность оказывается ниже прочности металла мягкой прослойки. На рисунке переход от вязкого разрушения к хрупкому показан скачкообразно. На самом деле разрушения в мягкой прослойке имеют обычно смешанный характер, сочетая в разной пропорции участки внутризеренных и межзерен — ных трещин. При более длительных выдержках преобладают меж — зеренные (хрупкие) участки разрушения.

Степень проявления эффекта контактного упрочнения зависит от разницы свойств основного металла и мягкой прослойки, а также от относительной толщины прослойки. На рис. 6.9 приведены графики длительной прочности и пластичности сварного соединения с мягкими прослойками разной толщины. Для сравнения взяты основной металл и металл мягкой прослойки, первый из которых (1) более прочен, а второй (2) более пластичен. При t фрагментов межзеренного излома. В случае более тонкой прослойки (4) разрушение в нее переходит позже (при t = t2), но накЛбн прямой 4 оказывается круче, а уменьшение пластичности значительнее вследствие более сильного эффекта объемного охрупчивания. При большой длительности уровни прочности соединения с прослойкой могут стать даже ниже уровня прочности самого металла мягкой прослойки (2).

В зависимости от относительной толщины мягкой прослойки % (рис. 6.10) меняется отношение предела длительной прочности соединения Од. п к пределу длительной прочности основного металла оДЛ1, а также пластичность металла до разрушения б или ф. Причем это изменение зависит от времени t до разрушения. Для сравнительно широкой прослойки (х > 0,5) контактного упрочнения недостаточно и прочность соединения соответствует прочности мягкой прослойки.

В случае непродолжительного времени до разрушения (кривая прочность соединения оказывается равной прочности основного металла и при сравнительно широких прослойках (и — 0,3 — ь 0,4).

Соединения с узкими прослойками равнопрочны основному металлу при большем времени до разрушения, но обнаруживают меньшую пластичность. При весьма большом времени’ до разрушения (4) принципиально возможно разрушение, при котором прочность соединения окажется даже ниже прочности металла мягкой прослойки.

Из рис. 6.10 видно, что уменьшение длительной прочности сопровождается снижением пластичности, служащим надежным признаком перехода сварного соединения к хрупкому разрушению.

Часто, меетами хрупкого разрушения являются зоны вблизи линии сплавления, охватывающие сравнительно небольшие по протяженности участки. Этот тип разрушения получил название локальных разрушений. Для оценки склонности сварных соединений к локальным разрушениям используют различные методы, которые могут быть разделены на три группы.

1. Технологические жесткие пробы. Для этих проб проводят сварку образцов, в той или иной мере воспроизводящих неблагоприятные условия, оказываемые сваркой на изменение свойств металла и образование остаточных напряжений. Последующая выдержка образцов в печах должна приводить к образованию трещин. Их

°) результаты оценки, они не

в полной мере воспроизводят влияние сварки, например деформационный цикл и диффузионные процессы. Преимущество их состоит в том, что они не предусматривают проведения сварки и могут быть использованы для оценки качества стали на металлургических заводах.

‘ 3. Испытание образцов, вырезанных из сварных соединений. В этом случае образец несет в себе термодеформационное воздействие сварки, а термические и силовые условия эксплуатации создаются во время испытаний. Недостатком таких испытаний является отсутствие собственных напряжений, свойственных натуральным сварным соединениям. Испытание образцов на изгиб с постоянной скоростью деформации (методика Центрального котлотурбинного института) выявляет склонность сварных соединений к локальным хрупким разрушениям. За показатель стойкости сварного соединения хрупкому разрушению принимают относительное удлинение крайнего волокна до появления трещины в образце (рис. 6.11). Склонность к хрупким разрушениям возрастает с уменьшением скорости деформации, что в данном случае соответствует увеличению длительности испытания.

Одной из главных причин хрупкости является дисперсионное упрочнение. Повышение стойкости к хрупким разрушениям металла шва и околошовной зоны в основном достигается за счет ослабле

ния эффекта дисперсионного упрочнения путем соответствующего выбора химического состава основного и наплавленного металла,

Рис. 6.11. Зависимость пластичности образцов из сварных соединений стали 12Х18Н10Т от температуры и скоростей деформации 20%/ч (7), 0,67 %/ч (2) и 0,067 % /ч (3):

а — без термообработки; б — стабилизация 10 ч при 800 °С; в — аустени»

зация 1 ч при 1150 °С и стабилизация 10 ч при 800 °С

режимов сварки и термической обработки. Конкретные рекомендации приведены в книге [2].

ВЛИЯНИЕ ВЫСОКИХ ТЕМПЕРАТУР НА СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

изменение напряжений во времени при постоянных деформациях — релаксация.

Для конструкций, работающих при высоких температурах, допускаемые напряжения назначаются с учетом пластических деформаций, возникающих вследствие ползучести.

При ползучести различают три стадии: первая — скорость пластических деформаций уменьшается; вторая — скорость имеет малую постоянную величину; третья — нарастание скорости заканчивается разрушением.

Прочность материала при высокой температуре под напряжением в течение длительного периода называется пределом длительной прочности, который определяется опытным путем.

При повышенных температурах разрушение конструкции нередко происходит без заметных пластических деформаций.

Величина максимальной пластичности при повышенных температурах является одним из критериев склонности стали к хрупким разрушениям при комнатных температурах.

Концентраторы напряжения снижают пластичность как при высоких, так и при нормальных температурах.

Свойства сварных соединений отличаются от свойств основного металла наличием концентрации напряжений ползучести, приводящей к локальным исчерпываниям пластичности, а при длительных выдержках — к хрупким разрушениям даже в зоне мягких прослоек, что нередко имеет место.

В сварных соединениях появляются мягкие прослойки, в которых при повышенных температурах появляются хрупкие разрушения в случае длительных выдержек.

Иногда разрушения в этих прослойках носят смешанный характер — транс- и межкристаллический. Узкие мягкие прослойки часто не обнаруживают уменьшения прочности. Широкие прослойки пластичности не-понижают, а нередко сохраняют прочность основного металла.

В сварных соединениях в условиях высоких температур возникают концентрации не только напряжений, но и деформаций, неравномерность которой при ползучести усиливается.

В сварных соединениях часто образуются зоны с неоднородными свойствами металла, наблюдаются дисперсионное упрочнение зерен и одновременно ослабление нх границ.

Длительная прочность термически упрочненных сталей может быть невысокой вследствие образования разупрочнения зон термического влияния.

При строгом контроле неразрушающими методами качества сварных соединений и применении в необходимых случаях термической обработки допускаемые напряжения в сварном соединении оцениваются по отношению к прочности основного металла коэффициентом ф, устанавливаемым в зависимости от марки стали и технологического процесса, s

Для углеродистых и низколегированных сталей ф— =0,85. . .1,0 при дуговой автоматической сварке под флюсом, электрошлаковой, контактной и в среде СО,; для всех других видов сварки ф=0,75. . .1.

При расчете сварных соединений на прочность, работающих при повышенных температурах, определяют допускаемые напряжения с учетом следующих трех отношений:

где [о,1 — предел прочности при нормальных температурах> от — предел текучести при нормальных температурах>

п — предел длительной прочности; яі=2,5. . .4,0; л,= = 1,5. . .2,0; п,= 1,5. . .3,0 — коэффициенты запаса для котельных и турбинных установок, варьирующие от ряда параметров.

Термообработка сварных швов

При сварке структура металла шва и прилегающей зоны под действием высокой температуры изменяется. Это может привести к преждевременному разрушению деталей. Для устранения негативных последствий сильного нагрева после наложения швов выполняют термообработку сварных соединений.

Для чего нужна термообработка

При сварке в зоне нагрева происходят негативные изменения кристаллической решетки и свойств металла:

- Из-за перегрева в месте горения дуги структура становится крупнозернистой, что приводит к снижению пластичности. Процесс сопровождается выгоранием марганца и кремния, что также способствует преобразованию структуры. После остывания шов становится жестким, склонным к образованию трещин при изменении нагрузки во время эксплуатации. Например, к сварным соединениям технологических трубопроводов прилагаются дополнительные воздействия, возникающие при температурном расширении/сжатии.

- В зоне возле сварного соединения металл нагревается до температуры достаточной для закалки. Поэтому происходит снижение пластичности и стойкости к ударным нагрузкам.

- На более удаленных участках с умеренным нагревом происходит разупрочнение металла, но пластичность остается на прежнем уровне.

- Из-за неравномерности нагрева происходит образование внутренних напряжений, приводящих к деформации деталей с образованием трещин.

После проведения термообработки сварных швов и прилегающих участков восстанавливается структура и характеристики металла по прочности, пластичности, коррозионной стойкости. Термическую обработку сварных соединений для снятия напряжений в обязательном порядке выполняют при монтаже объемных конструкций из тонкостенного металла.

Термообработка защищает сварной шов от коррозии и улучшает механические свойства.

Особенности проведения

Термообработку выполняют поэтапно:

- нагревают только шов или вместе с участками возле него;

- поддерживают температуру в течение определенного времени;

- планомерно охлаждают до температуры окружающей среды.

В зависимости от решаемых задач термообработку после сварки выполняют при температуре от 600 до 1100⁰C. Разработано несколько методов обработки с разными графиками нагревания, временем выдерживания, охлаждения. Способ и оборудование выбирают в зависимости от марки металла, толщины и конфигурации деталей.

Термообработке должны подвергаться сварные швы трубопроводов большой протяженности, соединения на грузоподъемных механизмах, сосуды и емкости, работающие под давлением. Процедуру нельзя откладывать на срок больше трех суток. Для повышения стойкости к коррозии термообработку проводят сразу после завершения сварки.

Из достоинств отмечают:

- увеличение надежности и долговечности сварных соединений;

- возможность улучшения нужных параметров.

К недостаткам термообработки относят:

- Невозможность исправления брака при нарушении технологии термообработки. Соединение придется заново переваривать.

- Большую цену и габариты оборудования.

- Для выполнения термообработки нужен квалифицированный персонал.

- Повышенный расход энергоресурсов.

Продолжительность процесса

Длительность термической обработки сварных соединений зависит от вида и толщины металла. Хромомолибденовые марки стали и ее сплавы с включением ванадия нагревают радиационным или индукционным способом. Длительность процесса определяют по таблице:

| Толщина, см | Радиационный, минуты | Индукционный, минуты |

|---|---|---|

| До 2.0 | 40 | 25 |

| 2.1 — 2.5 | 70 | 40 |

| 2.6 — 3.0 | 100 | 40 |

| 3.1 — 3.5 | 120 | 60 |

| 3.6 — 4.5 | 140 | 70 |

| 4.6 — 6.0 | 160 | 90 |

| 6.1 — 8.0 | 160 | 110 |

| 8.1 — 10 | 1600 | 140 |

Перед нагревом сварной шов очищают от шлака. Индукционным способом процедура выполняется быстрее, но расход электроэнергии больше.

Важно!

Длительность термической обработки сварных соединений зависит от вида и толщины металла.

Применяемое оборудование

Для термической обработки сварных швов применяют следующие виды оборудования:

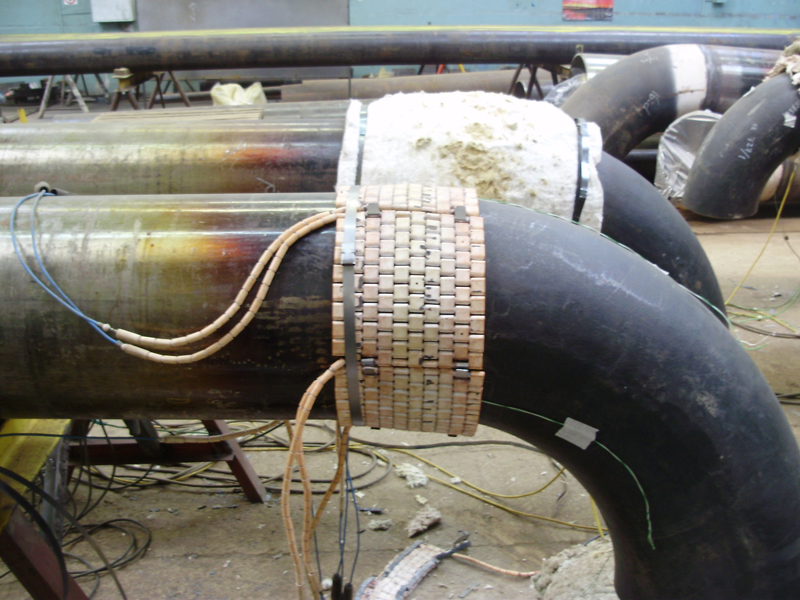

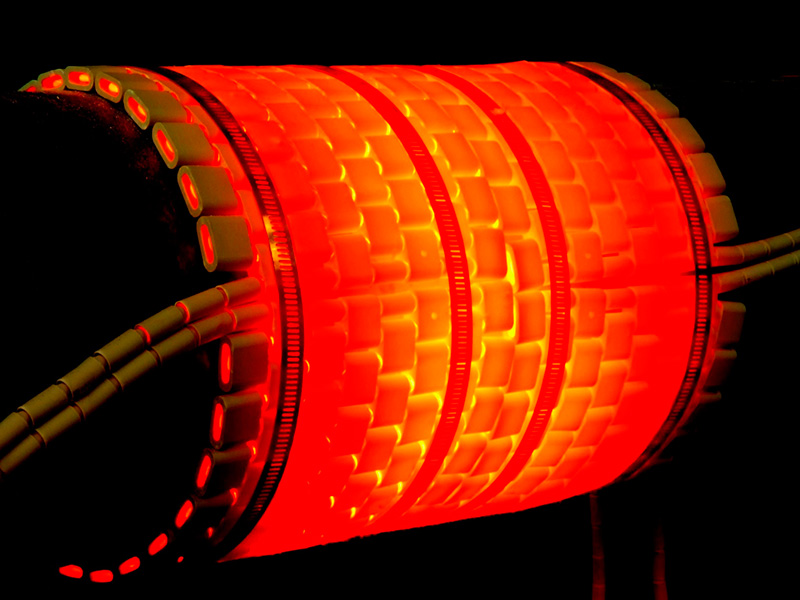

- Индукционное. Принцип работы основан на нагреве металла вихревыми токами, создаваемыми индукционной катушкой (индуктором), подключенной к высокочастотному генератору. Нагреваемый участок предварительно накрывают асбестом. Поверх него гибким проводом наматывают витки катушки с шагом 2,5 см на расстоянии 25 см по обе стороны от стыка. В качестве индуктора также используют накладки с расположенными внутри проводами. Технология обеспечивает быстрый, равномерный нагрев участка соединения независимо от положения деталей.

- Радиационное. Нагрев осуществляется теплом от проводов из нихрома, по которым проходит электроток. Гибкие нагревательные элементы удобны для обработки соединений сложной формы. Радиационное оборудование эффективней индукционного при работе с металлами с низкими электромагнитными характеристиками.

- Газовое выгодно для применения, так как не нуждается в электроэнергии. Однако на нагрев уходит много времени. Поэтому оборудование используют на небольших конструкциях. Для обеспечения равномерного прогрева соединения работу выполняют двумя многопламенными ацетиленовыми горелками одновременно с обеих сторон.

- Для работы с деталями небольшого размера применяют муфельные печи. Их также используют на трубопроводах малого диаметра.

Виды термической обработки

Способ термообработки сварного шва выбирают в зависимости от поставленной цели:

- После термического отдыха уменьшается остаточное напряжение и количество водорода внутри шва. Процесс проводят при температуре до 300⁰C с выдержкой в течение 1,5 — 2 часов. Этим способом обрабатывают сварные соединения на толстостенных конструкциях, когда нет возможности применить другие виды.

- Отпуском за счет разрушения закалочных структур добиваются уменьшения напряжения на 90%, увеличения пластичности и стойкости к ударным нагрузкам. Нагрев до 600 — 700⁰C, выдержка до 3 часов. Метод применяют на перлитных сталях.

- Нормализацию выполняют при 800⁰C с выдержкой 20 — 40 минут на тонкостенных деталях. После завершения процесса структура становится мелкозернистой и однородной.

- Аустенизацию проводят на высоколегированных видах стали для снятия напряжений и восстановления пластичности. Нагрев до 1100⁰C, двухчасовая выдержка с последующим естественным охлаждением.

- Для отжига после сварки термообработку выполнят при 970⁰C с выдержкой в течение 3 часов и остыванием в естественных условиях. Используют при работе с высоколегированными сталями для улучшения стойкости к коррозии.

Температуру контролируют по изменению цвета меток, нанесенных на поверхность деталей термокарандашом или термокраской. Однако точность измерения этим способом невысока, поэтому чаще пользуются пирометрами и тепловизорами. Они могут быть ручными или встроенными в системы автоматического поддержания температуры на заданном уровне.

Если к качеству сварных соединений предъявляются высокие требования, выполнение термообработки обязательно. После ее проведения на швах не появятся трещины, разломы, коррозия. При использовании современного оборудования термообработка не займет много времени.

Читайте также: