Какой сваркой лучше варить кузов автомобиля ваз 2107

Ремонт днища автомобиля не относится к категории частых, но это один из самых сложных видов кузовных работ, который требует квалификации и опыта. Дно, пороги, колесные арки подвержены наибольшему разрушению от коррозионного воздействия и механических повреждений.

Эксплуатация авто на плохих дорогах, летящий гравий, зимнее использование солевых реагентов на улицах, неправильное или минимальное нанесение антигравийной, антикоррозионной защиты — это первые причины быстрого разрушения металла. 70% водителей сталкиваются с необходимостью переваривать пороги , менять или ремонтировать днище на 5-7 году после покупки нового автомобиля.

Инструменты и материалы для ремонта

В половине случаев необходимость полноценного ремонта днища обнаруживают мастера на СТО при плановой диагностике автомобиля. Когда машину поднимают на эстакаду, слесарю проще увидеть коррозионные бляшки на металле, вмятины от ударов и пр. Стоимость ремонта зависит от степени повреждения, в мастерской это оправданно высокая цена от 10 000 руб. только за переварку порогов.

Но в случае с кузовом степень повреждения металла может быть чрезмерной и потребуется не ремонт днища с накладыванием заплат, а полная или частичная замена несущих элементов. Многие водители выбирают гаражный ремонт, это в 10-15 раз дешевле, если мастер имеет навыки в газо- или электросварке, стоимость работ оказывается минимальной.

Перед тем как заварить днище автомобиля своими руками, необходимо приготовить инструменты и материалы:

- карбид кальция, баллон с кислородом, если используется газосварка;

- медная проволока, углекислота, если сварка выполняется полуавтоматом;

- металл для заплат;

- сменные круги на шлифовальную машинку;

- битумная мастика, парафиновый антикор для обработки внешней и внутренней поверхности дна;

- шпатлевка.

Оборудование и инструменты, которые потребуются для ремонта:

- болгарка (углошлифовальная машинка);

- зубило с широким лезвием;

- сварочный аппарат;

- ножницы по металлу;

- рихтовочные молотки;

- электродрель.

В процессе работ может понадобиться обезжириватель, аппарат точечной сварки для прихвата, наждачная бумага Р-80.

Каким металлом варить днище автомобиля, его толщина

Толщина металла для переварки пола должна быть не менее 2 мм. Технологи рекомендуют для экономии брать листовую сталь, материал ст2. Нержавейку или легированную сталь можно использовать в том случае, если ремонт делает профессиональный сварщик. У непрофессионалов в 70% случаев лопаются сварочные стыки от вибрации мотора при движении.

Нержавеющую сталь можно использовать в качестве небольших заплат при частичной замене днища. Алюминиевые листы используются для укрепления дна автомобиля без сварки. Алюминий дает окисление на металл, возникают быстрые очаги коррозии. Если используется алюминий для укрепления дна, необходимо избегать его соприкосновения с металлом кузова через использование резиновых втулок или прокладок.

Этапы работы

Только на видеоуроке самостоятельная переварка днища занимает небольшой отрезок времени. На самом деле ремонтные работы занимают от 3 дней и проходят по этапам:

- демонтаж салона, внутренней облицовки;

- подготовка днища;

- сварочные работы;

- антикоррозионная обработка;

- установка салона, подключение электрики.

Демонтаж салона связан с отсоединением большинства электрокабелей, которые идут к электростеклоподъемникам, АКБ, датчикам, также выполняется снятие кресел, ковролина, шумоизоляции, демонтаж дверей, установка автомобиля на эстакаду или подъемник. Обязательно слить топливо с бака.

Некоторые водители переворачивают автомобиль на бок, если проводится частичная переварка днища, порогов.

После демонтажа навесного оборудования и панелей необходимо проверить качество металла на порогах, колесных арках. Эти элементы первыми подвергаются разрушениям от коррозии.

Подготовительные работы

Перед основным этапом ремонта необходимо подготовить днище. Алгоритм работ по шагам:

- Очистить болгаркой внешнюю часть от грязи, ржавчины.

- Проверить поддомкратники.

- После срезки ржавых участков металла прошлифовать днище снаружи до белого металла.

- Вырезать заплаты необходимого размера, если проводится частичная замена. Высверлить участки точечной сварки, если проводится замена днища целиком или вырубить заводской сварной шов крепления.

Резать сталь для заплат рекомендуется ножницами по металлу. Заготовка будет иметь ровный шов. Вырезка заплаты сваркой проводится если есть опыт, такие работы требуют навыка.

Замена элементов днища автомобиля

Первые проблемы с кузовом начинаются с выхода из строя одних и тех же элементов, независимо от производителя и условий эксплуатации. Комплексная переварка дна начинается с осмотра и ремонта тех частей, которые больше других подвержены коррозии за счет постоянного соприкосновения с влагой:

- пороги;

- колесные арки;

- передний бампер;

- днище багажника.

Несъемные пороги ремонтируются непосредственно на авто. Съемные элементы демонтируются, прежде чем варить пороги автомобиля проверяется степень износа усилителя центральной стойки.

Перед тем как начать варить крыло автомобиля, деталь демонтируется, вырубается или вываривается с мест заводского крепления. Для установки металлической заплаты используется электросварка. В большинстве случаев металлическое крыло меняется на пластиковое, материал не подвержен гниению, легко устанавливается на болты.

Для багажного отделения уязвимым считается место под запасным колесом, в карманах часто скапливается влага, образуется первая ржавчина.

Замена днища целиком

Полная переварка днища потребуется, если коррозия покрыла больше 50% поверхности. Рекомендуется использовать заводские запчасти на конкретные марки. Дно продается целиком или частями. Выбор оригинальных комплектующих позволит избежать проблем с перекосом кузова вследствие нарушения геометрии.

Замена дна целиком — это кропотливый и сложный ремонт, поскольку под днищем располагается топливный провод, элементы глушителя, тормозные шланги. Потребуется полный демонтаж систем. На автомобилях ВАЗ возрастом более 10 лет рекомендуется не демонтировать трубы глушителя, а вырезать узел и после переварки дна сделать новые элементы.

Вырезка дна проводится не по линиям заводской сварки, слесари оставляют часть старого кузова, чтобы новые элемент варить внахлест, не встык. Это увеличивает жесткость кузова и препятствует тому, что сварочные швы треснут.

Принцип работы и теория электросварки полуавтоматом

Сварка инверторным полуавтоматом с использованием углекислоты сегодня самый распространенный тип при самостоятельном ремонте днища. Использовать газосварку достаточно проблематично, поскольку тяжело сделать качественный шов.

Углекислотный полуавтомат позволяет варить металл толщиной от 0,8 до 6 мм, имеет компактные размеры, удобен при проваривании сложных участков. В автомате используется двуокись углерода, она под давлением попадает в очаг сварки и вытесняет воздух, предотвращая окисление металла, который не горит, но плавится. Свариваемые участки соединяются, образуя ровный, неширокий шов.

Подготовка сварочного аппарата проходит по этапам:

- Проверить электросеть гаража на необходимое напряжение.

- Убрать с автомобиля и в радиусе 1 метр от места работы все легковоспламеняющиеся материалы, демонтировать АКБ, слить топливо.

- Завести в инвертор сварочную проволоку.

- Установить требуемую полярность, для обычной проволоки, которая идет для варки металла. Минус ставится на зажим и плюс на горелку.

- Подключить баллон с углекислотой.

- Проверить инвертор на работоспособность. Сначала идет подача газа, затем включается проволока и подается сварочный ток.

Рекомендуется использовать для сварки техническую углекислоту, химикат имеет меньше водяных паров, чем пищевой углекислый газ.

Каким швом варить днище автомобиля

Существует несколько техник, как варить дно автомобиля. Профессиональные жестянщики рекомендуют использовать шаговую сварку, варить стежками: 2 см проваренного металла, 5 см промежуток. Такой вид сварки увеличивает жесткость кузова, усиливает безопасность конструкции на разрыв. Во время вибрации при передвижении днище не деформируется, как при сварке сплошным швом, не разрывается, как при точечной сварке.

Если в автомобиле передние элементы пола крепятся к поперечной балке, места крепления провариваются в обязательном порядке.

После сварки оцинкованные части кузова теряют свою защиту, обработка антикоррозийными составами и прокраска кузовным герметиком является обязательной.

Если нужно варить пороги автомобиля, то используется электросварка. Если необходимо провести вытяжку металла после вмятины или приварить небольшую заплату — используется точечная сварка споттером.

Завершающие этапы при работе с днищем

После сварки кузова автомобиля полуавтоматом потребуется зачистить швы болгаркой, обработать антикором, прогрунтовать. После сварки основными уязвимыми местами остаются сварочные швы, поскольку в процессе переваривания металла нарушилась его структура. Обрабатывать шов необходимо как с внешней стороны днища, так и с внутренней.

Если к металлическому кузову приваривается алюминиевая заплата, то необходимо нанести антикор в два слоя и регулярно проверять, простукивать шов. Алюминий окисляется и при соприкосновении с листовым металлом, на стальных листах образуются очаги коррозии. Мастера не рекомендуют варить алюминий к жестяному дну машины, лучше использовать монтаж на болты с предохранительной прокладкой.

Чем обработать днище после сварки

Для внутренней обработки металла используют антикоррозийный состав на основе парафина или масла. С внешней стороны кузов рекомендуется обрабатывать битумной мастикой или грунтовкой с большим содержанием цинка.

Производители оригинальных комплектующих продают запчасти в транспортном грунте, перед работами грунт счищается. Мастера советуют убирать транспортный грунт без использования болгарки мягкой щеткой, чтобы избежать царапин.

Как сэкономить

Единственный способ сэкономить на кузовных работах, это делать все самостоятельно. Нельзя экономить ни на материале антикоррозийной обработки, ни на металле. Если вы не являетесь опытным сварщиком и сомневаетесь в качестве ремонта, дешевле будет пригласить специалиста, чем через год переделывать лопнувшие швы.

Стоимость ремонта днища в специализированном автосервисе начинается от 22-25 000 руб. И эта цена оправдана. В стоимость входит:

- демонтаж салона;

- полная диагностика кузова;

- использование точечной и электросварки;

- обработка дна антикором;

- установка салона, подключение электрооборудования.

Водители предпочитают самостоятельный ремонт, поскольку срабатывает стереотип, что в СТО накручивают цену и выдумывают дефекты, которых нет. Чтобы избежать обмана рекомендуется самостоятельно простучать днище авто на эстакаде, если есть небольшие повреждения, которые не требуют полной переварки днища, то остановиться на самостоятельном ремонте.

Холодные способы заделки дырок в металле

К холодным методам ремонта кузова авто относят:

- Вытяжка металла. Если есть вмятина на пороге, крыле без разрыва детали. Используется обратный молоток или вытягивающие крючки. Для ремонта необходима точечная сварка.

- Накладывание металлических заплат. Способ подходит для ремонта днища, порогов, реже крыльев. Заплата устанавливается на место разрыва или дырки после коррозии сваркой, реже на болты с усилителями.

- Восстановление альтернативными методами с помощью эпоксидной смолы и стекловолокна. Этот способ не подходит для ремонта днища, поскольку не решает главной проблемы. Если появилась коррозионная дыра, начинается деформация кузова, все силовые агрегаты смещаются. Требуется не просто заделывание дыры, а восстановление жесткости конструкции, проварка днища с обязательным усилением поддомкратников и лонжеронов. Допускается устанавливать заплаты на заклепки только в тех местах кузова, которые не несут силовой нагрузки.

Ремонт масштабных повреждений

Масштабные повреждения кузова после ДТП — это всегда переварка деталей. При вмятинах большой площади, когда пострадал навесной элемент, но защита порогов, лонжероны, усилители центральных, передних стоек не повреждены, используют вытяжку обратным молотком или рихтовку.

Сварка кузова автомобиля: как правильно сделать её своими руками

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

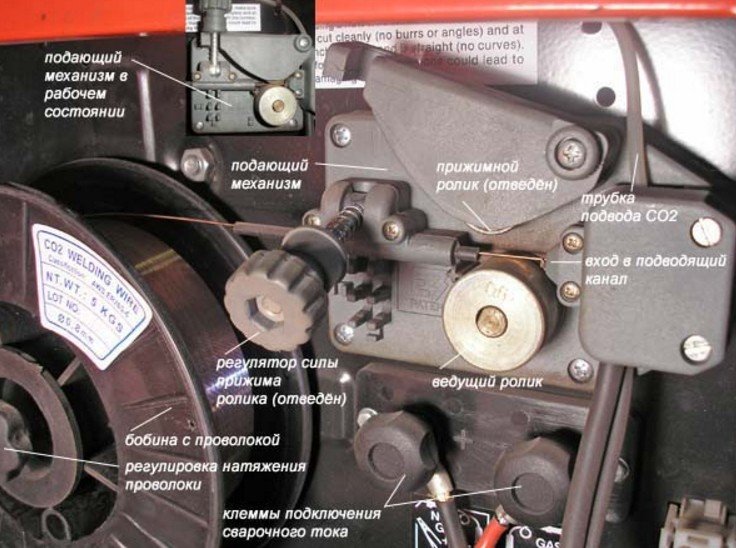

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

Понижающий редуктор подключается к баллону с углекислым газом

Сварочная проволока заводится в подающий механизм

Снятие сопла со сварочной горелки

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

Несколько коротких предварительных швов

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

Как выбрать сварочный аппарат для кузовного ремонта

Кузов автомобиля – элемент наиболее часто подверженный повреждениям при ДТП. Для восстановления корпуса транспортного средства, используют полуавтомат сварочный для кузовных работ.

Классификация и маркировка сварочных аппаратов

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Инвертор

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Пользователи отмечают простоту использования аппарата – новичок, впервые взяв в руки инструмент, может «с ходу» разобраться с принципом варки и получить сварной шов приемлемого качества.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

При полуавтоматической сварке, при помощи механизма подачи проволоки, она подается в рабочую зону. Свариваемые элементы надежно крепятся благодаря тому, что металл электрода плавится, но не сгорает. В результате, на месте соединения двух деталей появляется аккуратный и прочный сварной шов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Какой сварочный полуавтомат выбрать для ремонта автомобиля

Для проведения успешного ремонта автомобильного кузова, нужно правильно выбрать сварочное оборудование. При приобретении полуавтомата обращают внимание на ряд параметров, таких как источник питания, мощность устройства, регулировка скорости подачи проволоки, объем баллонов для технических газов.

Источники питания

При выборе оборудования первым делом необходимо обратить внимание на источник питания устройства. По принципу подключения выделяют инверторные и трансформаторные полуавтоматы. Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторный полуавтомат оснащен устройством, использующимся для преобразования переменного тока в постоянный. Трансформаторы – необходимы в том случае, если нет нужды регулярно переносить оборудование с места на место. Для питания такого оборудования используют источник постоянного тока.

Проволока и ее влияние на результат сварки

В сварочных полуавтоматических аппаратах используется проволока. Она выступает в роли электрода, и предназначена для соединения свариваемых элементов. Проволоку для сварки делят на следующие виды:

- Со сплошным сечением.

- Порошковая.

- Активированная.

Преимущество первого вида заключается в том, что он предназначен для сваривания металлов, и имеет в своем составе разные сплавы. Порошковая проволока полая внутри, она наполнена специальным веществом. При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

Также при выборе проволоки, следует обратить внимание на ее маркировку. Электроды с пометкой СВ, применяются для сварки деталей, а маркировка НП гласит о том, что расходный материал используют для наплавки. Помимо этого, внимание уделяют и диаметру проволоки, и элементам, входящим в ее состав.

Про баллоны

Для предотвращения взаимодействия расплавленного металла и окружающей среды, используют баллоны с защитными газами: аргон, гелий, углекислота и их смеси. Проволока под напряжением пропускается через газовое сопло. Чтобы подавать газ к рабочей области, используют шланг.

Работа с защитными газами требует наличия редуктора. Устройство позволяет регулировать расход газа. Для удобства использования, прибор оснащен манометром. При выполнении сварочных работ, нужно учитывать, что чрезмерно малое количество защитных газов отразится на качестве шва, а слишком большое – также повлияет на плотность сварного соединения, кроме того, газ довольно быстро закончится.

При выборе баллона стоит обратить внимание на 10 литровые экземпляры: при правильной настройке расхода газа, этого объема хватит для продолжительных работ. Габариты же емкости дают возможность перевозить ее в багажнике автомобиля.

При покупке стоит учитывать, что баллон должен быть аттестован. Около вентиля будет располагаться соответствующая отметка. Необходимо проверить дату аттестации во избежание приобретения «просрочки».

Что еще учесть в выборе

При выборе аппарата для сварки кузова автомобиля, учитывают следующие факторы:

- Нагрузочную способность электрической сети. При наличии однофазной сети рекомендуется выбирать прибор, работающий от напряжения 220В. Это могут быть как любительские, так и профессиональные, работающие как от трехфазной, так и однофазной сети сварочные полуавтоматы. При использовании последних, на сеть обеспечивается равномерная нагрузка. Тем самым предотвращается риск появления коротких замыканий и отключения пробок.

- Тип и толщину свариваемых материалов. Прибор выбирают в зависимости от того, с какими металлами предстоит работать (низкоуглеродистая или нержавеющая сталь, цветные металлы, алюминий и т.д.). Также уделяют внимание толщине металла – чем она больше, тем мощнее требуется аппарат.

- Требования к качеству сварки и тип сварных соединений. Ключевую роль в выборе сварочного полуавтомата играет степень ответственности свариваемой конструкции. Кроме того, в некоторых случаях возникают ситуации, когда необходимо использование горелки длиннее стандартных размеров. Как правило, они возникают при сваривании длинных конструкций. Горелки имеют длину 3, 4 и 5 метров, для быстрого и качественного соединения металла, используют горелки с максимальной длиной.

- Интенсивность использования устройства. В зависимости от частоты использования устройства, приобретают любительские или профессиональные сварочные полуавтоматы.

- Техническая сложность аппарата. Чем сложнее устройство, тем труднее его самостоятельно отремонтировать. Однако технически более сложные аппараты удобны в использовании и обеспечивают высокое качество сварного шва.

Сварочный полуавтомат – инструмент для проведения кузовного ремонта. Выбор делают в зависимости от сложности и интенсивности проведения работ, типа электросети, от которой будет питаться аппарат а также технической сложности устройства.

Все тонкости проведения сварки кузова поврежденного автомобиля

Корпус транспортного средства состоит из отдельных компонентов, соединенных между собой. При эксплуатации на швы, соединяющие конструкцию, оказывается нагрузка. По этой причине они постепенно утрачивают прочность. Целостность авто может быть нарушена также в результате аварии. Для восстановления работоспособности применяется сварка автомобиля.

Виды сварочных аппаратов

Чаще всего подлежат ремонту кузовные детали. Прежде чем выяснить, какой сваркой варить кузов, необходимо определить, из чего он состоит. В основе корпуса машины лежат низколегированные стали, предусматривающие составе титан, или углеродные стали. Толщина материала обычно составляет от 0,6 до 0,8 миллиметров. В связи с этим для сварки авто допускаются приборы трех типов:

- ручного дугового — основным элементом является сварочный выпрямитель, обеспечивающий нижний шов;

- газового — сварочные работы выполняются при помощи горелки;

- полуавтоматического — соединение обеспечивается благодаря баллону с углекислым газом и проволоке.

Выбор сварочного аппарата зависит от целого ряда факторов. Самостоятельно производить сварочные работы можно при наличии специального опыта или образования.

Сварка полуавтоматом признана наилучшим универсальным методом соединения компонентов транспортного средства. Этот метод эффективен при восстановлении ржавого покрытия. Полуавтомат позволяет создать и приварить заплатку. Для сварки используется специальная проволока. С ее помощью можно соединить металлические листы толщиной до шести миллиметров.

Полуавтоматический сварочный аппарат обеспечивает комплекс преимуществ:

- высокая прочность соединений;

- возможность монтажа заплатки на металл, пораженный коррозией;

- выпрямление вмятин.

Варить автоматом просто, поэтому оборудование допускается к самостоятельному использованию. Полуавтоматический сварочный прибор при работе устраняет кислород, в результате чего металл плавится, но не сгорает. При необходимости углекислотный автомат можно использовать для соединения алюминиевых или нержавеющих деталей.

В основе инверторного сварочного аппарата лежит высокочастотный электрический ток. В домашних условиях и сервисных центрах аппарат применяется со времен СССР. Этот способ используется, если сваривается:

- бампер;

- дополнительные рамы;

- задние и передние лебедки;

- бычьи планки;

- противотуманные фары (при перемещении их на крышу транспортного средства).

Инвертор обеспечивает высокую скорость выполнения задачи, прочность и надежность швов. Использование этого прибора с электродом допускается, если толщина свариваемого листового металла составляет от 3 миллиметров.

Сварочные работы инвертором должны осуществляться в очищенном помещении. Если в процессе сварки на шов попадет влага или пыль, показать его прочности уменьшится.

Подготовка полуавтомата к работе

Прежде чем использовать полуавтоматический сварочный аппарат, выполняются подготовительные работы и настройка. Сварочные работы своими руками требуют тщательного подхода, поскольку можно нанести вред оборудованию.

Сварка кузова проводится в несколько этапов. На первом этапе осуществляется подготовка необходимых инструментов. Список состоит из:

- полуавтоматического сварного аппарата;

- специальной сварочной проволоки;

- наждачной бумаги крупного типа;

- редуктора, регулирующего давление;

- баллона с углекислым газом.

Эти элементы чаще всего используются при сварке своими руками.

При помощи наждачной бумаги выполняется очистка поверхности от загрязнений. Зоны сварки для авто необходимо плотно прижать друг к другу. Для осуществления этой задачи используются:

- зажимы;

- временные болты;

- саморезы.

На следующем этапе соединяются баллон и редуктор с углекислым газом. Проволока закрепляется так, чтобы ее конец проходил через механизм подачи. Предварительно откручивается сопло.

В зависимости от используемой модификации сварочного прибора может дополнительно потребоваться настройка регуляторов тока и скорости, с которой подается проволока.

Полярность настраивается в зависимости от того, какая проволока используется:

- для электродержателя — плюс;

- для горелки — минус.

При использовании медной проволоки, полярность меняется.

Сварочная проволока

Чтобы варить полуавтоматом, нужно выбрать проволоку, которая будет иметь аналогичный диаметр. Сварка полуавтоматом осуществляется вместе с медной проволокой. Для работы применяется специальная проволока, продающийся в магазинах автозапчастей, а не стандартный аналог.

Если используемая проволока не изготовлена из меди, она должна иметь медное покрытие. Этот элемент обеспечивает:

- бесперебойный электрический контакт;

- заменяет сварочный флюс.

Необходим материал с толщиной от 0,3 до 3 миллиметров. Если прибор применяется без углекислого газа, готовим проволоку, в состав которой входит флюс. Этот элемент обеспечивает защиту и повышает качество сварки. Но такой материал стоит дороже, чем обычная проволока. При использовании стандартной проволоки, потребуется настраивать полярность.

Выбирая проволоку, нужно убедиться, что ее диаметр подходит сварочному наконечнику.

Виды соединений сварных элементов

Прежде чем определиться, как правильно варить, следует узнать, какие швы существуют. Свариваемые соединения, благодаря которым обеспечивается сварка кузова авто, делятся на два вида: стыковые и угловые. Соединения встык однотипные. Обычно эти соединения используются, если ремонт кузова выполняется из неровных деталей. В связи с этим сварной шов может иметь непрерывную или прерывистую траекторию. Для приваривания деталей встык через прокладку используются сварные электрозаклепки. Они бывают:

- выпуклыми;

- нормальными;

- вогнутыми.

Это метод точечной сварки, предполагающий проделывание в детали небольших отверстий на расстоянии 0,5-2 см друг от друга. Через них обеспечивается соединение элементов. Иногда метод может использоваться для соединения внахлест.

Угловые соединения в автомашине подразделяются на три подвида:

- внахлест – свариваемые детали расположены параллельно, и частично перекрывают друг друга;

- угловые – свариваемые детали размещены под углом по отношению друг к другу, и соединены в местах соприкосновения краев;

- тавровые – одна из деталей торцевой частью примыкает к боковой поверхности другой детали.

При наличии серьезных повреждений сварочные кузовные работы осуществляются с использованием различных способов соединения деталей.

Сварной шов

При наличии большого количества повреждений сварка кузова обычно выполняется четырьмя способами:

- односторонним – применяется, когда деталь необходимо проплавить по всей длине;

- двухсторонним – продолжение предыдущего действия, предполагающее устранение корня шва, и сваривание с другой стороны;

- однослойным – применяется для соединения однопроходным способом небольших элементов;

- многослойным – используется, если соединяются детали, имеющие большую толщину.

Для авто важную роль играет расположение шва. Если поврежденные зоны находятся в разных местах покрытия, рекомендуется пользоваться точеной сваркой. Точечный метод обеспечит равномерное восстановление покрытия без необходимости полноценной обработки поверхности.

Расположение шва определяет, какой метод соединения оптимально использовать. Иногда применяется комбинированный способ, объединяющий сплошной прерывистый шов. Сплошной тип используется при соединении габаритных компонентов или наличии повреждений большого размера.

Выполнение

После настройки сварочный аппарат подключается к сети, и подносится к зоне соединения деталей. Следует учесть расположение шва. Если шов имеет большую длину, необходимо первоначально закрепить его точечной сваркой в разных местах. Затем для соединения используется сплошной прирывистый метод сварки. Точечный — закрепляет основу, сплошной — обеспечивает полноценное соединение.

Следует проверить, возникают ли на сопле металлический брызги при сварке машины. В случае обнаружения, для устранения рекомендуется использовать наждачную бумагу. Если этого не сделать, возникает вероятность поломки сопла.

Прежде, чем соединять компоненты сплошной сваркой, нужно убедиться, что они ровно сидят. После завершения сварочных работ, шов нужно зачистить и обработать средствами против коррозии. В противном случае его эксплуатационный период уменьшится. Для выполнения этой задачи используется автомобильный шовный герметик. После нанесения требуется разравнивание и покраска. Внутренняя сторона шва обрабатывается пневматическим распылителем консервантов.

Возможные проблемы

Кузовные сварочные работы не всегда осуществляются без сопутствующих проблем. Трудности могут возникать даже у опытных сервисных работников. В список самых распространенных проблем входят:

- Неправильный выбор величины тока. Возникает, если показатель подачи тока превышает норму. По этой причине появляются ожоги, восстановить которые может только переварка.

- Проблемы с подающим механизмом. Возникают, если проволока была зафиксирована неправильно. Сварка полуавтоматом в нормальном состоянии осуществляется с проскальзывающей проволокой. Если она ломается, была допущена ошибка.

- Недостаточный расход газа. Возникает, если подача газа была настроена с ошибкой. Проблема устраняется в редукторе автомобилей.

Чтобы минимизировать риск возникновения проблем, перед сваркой проверяется работоспособность оборудования.

Средства безопасности

Сварка кузова осуществляется в специальной негорючей одежде. Дополнительными средствами защиты снижают риск нанесения вреда рукам и лицу. Это выполняется при помощи рукавиц и защитной маски. Желательно, чтобы одежда покрывала все тело. Необходимо свести к минимуму количество впадин, кармашков, складок, и других зон, куда может попасть капля сварки.

Если процедура выполняется на металлическом полу, для повышения безопасности при работе рекомендуется подложить резиновый коврик или одеть галоши.

Прибор для сварки заземляется в обязательном порядке. Возможность работы допускается только с аппаратами с режимом автоматического выключения в случае непредвиденной ситуации.

В помещении должна работать качественная вентиляция. При выполнении сварочных работ выделяются газы, способные нанести вред здоровью человека. Можно воспользоваться помощью специальной вытяжной системы. Это условие позволит свести риск отравления к минимуму.

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП. В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования. В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Выбор оборудования

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

- данный инструмент не способен создать качественный шов при работе с автомобильным металлом;

- из-за больших размеров оборудования к некоторым труднодоступным местам будет сложно проникнуть в процессе работы;

- высока вероятность прожигания металла кузова насквозь при использовании сварочного аппарата переменного тока.

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля. Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности. К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

- переварка порогов и лонжеронов;

- заплатка дыр;

- выправление вмятин.

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Инвертор

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

В качестве недостатков инвертора отмечают высокую стоимость, чувствительность к пыли, невозможность варить металл толщиной более 3 мм.

Сварка своими руками

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

- Прежде всего, проверяют сеть на нагрузочную способность.

- Далее сварочный аппарат заряжают проволокой. Для этого нужно снять газовое сопло сварочной горелки, отвинтить ключом ее медный наконечник, отвести прижимной ролик с проволокой и установить полярность. Данный параметр определяется типом применяемой проволоки. В случае использования флюсовой проволоки на зажиме устанавливают плюс, на горелке — минус, а для обычной проволоки — наоборот.

- После этого конец проволоки заводят на 10 — 20 см в подающий канал и подводят прижимной ролик, удерживающий ее от осыпания. При этом проволока должна попасть в ложбинку ведущего ролика.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки. У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают. Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

В качестве заплат для днища обычно используют листы металла толщиной 1,5-2 мм. Более тонкий металл ненадежен, а более толстый сложен в обработке.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку. По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой. При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон. Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя. Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

Читайте также: