Какое назначение имеет дежурная дуга при импульсно дуговой сварке вольфрамовым электродом

1. Дуга горит между неплавящимся (вольфрамовым или угольным) электродом и изделием, а защита ду-ги осуществляется защитным газом.

2. Электроды, между которыми горит дуга, являются неплавящимися.

3. Защита дуги осуществляется защитным газом.

ВОПРОС 2

В каком из случаев разливки стали, усадочная раковина в слитке будет минимальна?

1. В спокойной стали.

2. В полуспокойной стали.

3. В кипящей стали.

ВОПРОС 3

Чем термообработка стали закалкой отличается ототпуска?

1. Менее высокой температурой нагрева и малой скоростью охлаждения.

2. Более высокой температурой нагрева и скоростью охлаждения.

3. Менее высокой температурой нагрева и высокой скоростью охлаждения.

ВОПРОС 4

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую проч-ность?

ВОПРОС 5

Что происходит с пластическими свойствами перлитной стали при отрицательных температурах?

3. Температура не оказывает влияния.

ВОПРОС 6

Содержание, какого газа в металле шва хромистых ферритных сталей определяет его склонность к пористости?

2. Водород, кислород.

3. Окись углерода.

ВОПРОС 7

Зависит ли напряжение дуги от ее длины?

3. Зависит при малых и больших величинах сварочного тока

ВОПРОС 8

Возможно ли последовательное включение в заземляющий проводник нескольких сварочных источни-ков питания?

3. Регламентируется документацией по технике безопасности.

ВОПРОС 9

Что относится к линейным элементам электрической цепи?

1. Лампы накаливания

2. Электрическая дуга

3. Резистор с постоянным сопротивлением

ВОПРОС 10

Какие требования предъявляются к входному контролю сварочных материалов?

1. Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упа-ковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок.

2. Наличие сертификата: полнота и правильность приведенных в нем данных.

3. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований за-казчика.

ВОПРОС 11

Что обозначает в маркировке типов электродов буква «А», например Э-42А?

1. Пониженное содержание вредных примесей.

2. Пониженное содержание углерода.

3. Повышенные свойства наплавленного металла.

ВОПРОС 12

Какой род тока применяется при сварке соединений конструкций и трубопроводов из углеродистых сталей электродами типа МР-3?.

3. Переменный или постоянный.

ВОПРОС 13

Какое назначение имеет дежурная дуга при импульсно-дуговой сварке вольфрамовым электродом?

1. Поддерживает дуговой промежуток дуги в ионизированном состоянии.

2. Исключает образование дефектов в кратере.

3. Увеличивает глубину проплавления основного металла.

ВОПРОС 14

Какого сорта применяется аргон при сварке неплавящимся электродом?

1. Применяют газообразный и жидкий аргон высшего и первого сортов

2. Применяют аргон первого и второго сортов по ГОСТ 10157.

3. Применяют аргон любых сортов по ГОСТ 10157

ВОПРОС 15

В какой цвет окрашивают баллон для хранения гелия?

ВОПРОС 16

Укажите требования к режиму подогрева при сварке стыков труб из разнородных сталей перлитного класса?

1. Устанавливается режим более легированной из свариваемых сталей .

2. Устанавливается режим менее легированной из свариваемых сталей .

3. Устанавливается усредненный режим подогрева .

ВОПРОС 17

Укажите, как влияет на шов увеличение диаметра сварочной проволоки (при неизменном токе) при сварке под флюсом?

1. Уменьшается глубина проплавления и ширина шва.

2. Увеличивается глубина проплавления и ширина шва

3. Никакого влияния не оказывает.

ВОПРОС 18

Какую вольтамперную характеристику имеет источник питания при электрошлаковой сварке?

2. Полого падающую.

ВОПРОС 19

Укажите требования, предъявляемые к качеству поверхности проволоки сплошного сечения?

1. Разрешается применять в состоянии поставки.

2. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла, смазки и грязи.

3. Поверхность проволоки должна быть очищена от смазки, грязи и масла.

ВОПРОС 20

В каком состоянии находится основной металл при пайке?

ВОПРОС 21

С какой целью необходимо применять систему охлаждения сварочных электродов

при роликовой и точечной контактной сварке?

1. Сохранение прочности и электротехнических параметров электрода.

2. Уменьшение нагрева свариваемых деталей.

3. Устранение перегрева сварочного оборудования.

ВОПРОС 22

Влияет ли ржавчина на качество сварных соединений низкоуглеродистых сталей, выполненных плавя-щимся электродом в углекислом газе?

2. Влияет только при низком содержании углерода в основном металле.

ВОПРОС 23

Укажите причину межкристаллитной коррозии сварных швов на аустенитных сталях?

1. Обеднение границ зерен кристалитов хромом и низкие скорости охлаждения в интервале температур 900-11000 С.

2. Высокое напряжение на дуге при сварке.

3. Высокая скорость сварки.

ВОПРОС 24

Какие свойства определяют при испытании сварных соединений на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

ВОПРОС 25

В чем заключается эффект контактного упрочнения металла сварных соединений?

1. В упрочнении мягкой прослойки на границе металлов с различной прочностью.

2. В упрочнении металла сварного соединения, нагретого до температуры перехода в пластическое со-стояние.

3. В упрочнении металла сварного соединения после его полного охлаждения.

ВОПРОС 26

Какие теплофизические параметры определяют склонность металла к образованию горячих трещин?

1. Величина температурного интервала хрупкости, пластичность металла и темп деформаций в этом ин-тервале при кристаллизации.

2. Пластичность металла в интервале от температуры плавления до температуры неравновесного соли-дуса при кристаллизации.

3. Коэффициенты объемного расширения и объемной литейной усадки в температурном интервале кри-сталлизации металла шва.

ВОПРОС 27

Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы?

1. Любые дефекты, включая дефекты литья и трещины.

2. Трещины и межваликовые несплавления.

3. Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы.

ВОПРОС 28

Какой минимальный размер дефекта выявляется невооруженным глазом?

ВОПРОС 29

Какая минимальная сила тока может оказаться смертельной для человека при попадании под электриче-ское напряжение?

1. Сила тока равная 1 мА.

2. Сила тока равная 10 мА.

3. Сила тока равная 50 мА.

ВОПРОС 30

Что служит источником нагрева при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Импульсно-дуговая сварка плавящимся электродом. Технологические особенности. Область применения

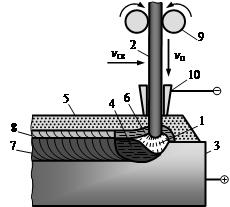

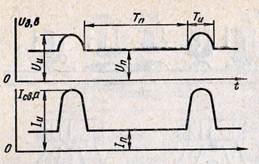

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка (рис. 11). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Рис.11 Изменение тока и напряжения дуги при импульсно-дуговой сварке;

I п ,U п – ток и напряжение основной дуги, I и,U и ток и напряжение дуги во время импульса, Тп и Ти – длительность паузы и импульса.

Можно использовать одиночные импульсы (рис. 11) или группу импульсов с одинаковыми и различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до «критического» для данного диаметра электрода.

Величина критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на величину критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Изменять технологические характеристики дуги можно, используя центральную подачу защитного газа с высокой скоростью. Высокие скорости истечения газа при обычных расходах достигаются применением сопл с уменьшенным выходным отверстием. Обдувание дуги газом способствует уменьшению ее поверхности, т.е сжатию. В результате ввод теплоты дуги в изделие становится более концентрированным. Кинетическим давлением потока газа расплавленный металл оттесняется из-под дуги, и дуга углубляется в изделие. В результате глубина проплавления увеличивается в 1,5—2 раза, но при этом повышается и возможность образования в швах дефектов.

Способ сварки по узкому или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6—12 мм. Сварку осуществляют на автоматах, плавящимся и неплавящимся электродом, одной или двумя последовательными дугами (при плавящемся электроде сварочные проволоки диаметром до 2 мм). При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75—80% аргона и 25—20% углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения одинаковых по сечению валиков. Метод характеризуется уменьшенной протяженностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях.

Экономичность способа определяется уменьшением числа проходов в шве за счет отсутствия разделки кромок. Повышение производительности достигается также повышением скорости расплавления электродной проволоки с увеличенным вылетом. Нагрев электрода в вылете протекающим по нему сварочным током обеспечивает повышение коэффициента расплавления. Однако при этом уменьшается глубина проплавления, поэтому способ целесообразно применять для сварки швов, требующих большого количества наплавленного металла.

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом. Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны.

При сварке тонколистового металла электрод отклоняют от вертикали на 20-300 в сторону направления сварки.

Дуговая сварка

Дуговая сварка является наиболее распространённым способом сварки плавлением, при котором нагрев осуществляется электрической дугой, горящей между электродом и заготовкой. Дуга – это мощный разряд электричества в ионизированной газовой среде, сопровождаемый выделением большого количества теплоты и света.

В зависимости от типа электрода, а также типа дуги различают следующие виды дуговой сварки:

1) сварку неплавящимся электродом (графитовым или вольфрамовым) с помощью дуги прямого действия, при которой соединение получается либо путём расплавления только основного материала, либо с добавлением присадочного материала (рис. 5.5-а); этот распространённый вид сварки впервые предложен в 1882 г. русским учёным Н. Н. Бенардосом;

2) сварку плавящимся электродом (металлическим) с помощью дуги прямого действия, при которой соединение получается путём одновременного расплавления основного материала и электрода, который пополняет сварочную ванную жидким металлом (рис. 5.5-б); этот наиболее распространённый вид сварки впервые предложен в 1888 г. русским учёным Н. Г. Славяновым;

3) сварку косвенной дугой, горящей между двумя, как правило, неплавящимися электродами и не имеющей электрической связи со свариваемой заготовкой, в результате чего основной материал нагревается и расплавляется выделяемой теплотой близко расположенной дуги (рис. 5.5-в); этот вид используется при сварке неэлектропроводных материалов, например, стекла, а также при необходимости уменьшить расплавление основного материала, например, при пайке, наплавке, металлизации или напылении;

4) сварку трёхфазной дугой, горящей между двумя электродами, а также между каждым из них и основным металлом (рис. 5.5-г); этот вид используется для увеличения мощности сварки и повышения производительности, например, при наплавке.

Электропитание дуги осуществляется постоянным и переменным током. При применении постоянного тока различают сварку на прямой и обратной полярности. При сварке на прямой полярности электрод подключают к отрицательному полюсу (катод, рис. 5.5-а, б), а при сварке на обратной полярности – к положительному (анод, рис. 5.5-б, справа). Последнее позволяет проводить сварку материалами с тугоплавкими покрытиями и флюсами, поскольку тепловыделение в области анода значительно больше, чем в области катода. Кроме того, сварка на обратной полярности используется для получения качественных соединений алюминия и его сплавов, на поверхности которых образуется прочная и тугоплавкая плёнка оксида Al2O3, плавящегося при температуре 2050°С и препятствующего соединению. Эта плёнка разрушается, если её бомбардировать не лёгкими электронами, летящими с катода, а обладающими намного большей энергией тяжёлыми ионами, летящими с анода.

Источниками постоянного тока являются сварочные выпрямители и генераторы. Источниками переменного тока являются сварочные трансформаторы, которые более распространены, поскольку проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако постоянный ток более предпочтителен в технологическом отношении, так как при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку не только на прямой, но и на обратной полярности.

Рис. 5.5.Основные виды дуговой сварки:

а – неплавящимся электродом; б – плавящимся электродом; в – косвенной дугой; г – трёхфазной дугой: 1 – неплавящийся электрод; 2 – дуга прямого действия; 3 – основной материал; 4 – присадочный материал; 5 – плавящийся электрод; 6 – косвенная дуга; 7 – трёхфазная дуга

Процесс зажигания дуги в большинстве случаев включает в себя три этапа: 1) короткое замыкание электрода на заготовку; 2) отвод электрода на расстояние 3…6 мм; 3) возникновение устойчивого дугового разряда. Во время зажигания дуги происходит ионизация дугового промежутка, которая непрерывно поддерживается в процессе её дальнейшего горения.

Короткое замыкание (рис. 5.6-а) выполняется для разогрева торца электрода 1 (катода) и заготовки 2 (анода) в зоне её контакта с электродом. После отвода электрода (рис. 5.6-б) с его разогретого торца под действием электрического тока начинается термоэлектронная эмиссия электронов 3. Столкновение быстро движущихся от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации и появлению ионов 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул вследствие их соударения происходит дополнительная ионизация. В результате дуговой промежуток становится электропроводным. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 5.6-в). Температура столба дуги 5 зависит от материала электрода и состава газов в дуге и при сварке стальным электродом примерно равна 6000°С, а температуры катода и анода в зонах наибольшего разогрева 6 и 7, соответственно, 2700°С и 2900°С. При этом в области анода, как правило, выделяется значительно больше тепловой энергии, чем в области катода (но при сварке дугой переменного тока температуры анода и катода выравниваются вследствие периодической смены полярности).

Возможно зажигание дуги и без короткого замыкания и отвода электрода. Для этого в сварочную цепь на короткое время подключают осциллятор, т.е. источник высокочастотного переменного тока высокого напряжения, который создаёт высокочастотный электрический разряд через дуговой промежуток, обеспечивая его первоначальную ионизацию. Такой способ применяют для зажигания дуги при сварке неплавящимся электродом.

Рис. 5.6.Последовательность процесса зажигания дуги:

а – короткое замыкание; б – отвод электрода; в – возникновение устойчивого дугового разряда: 1 – электрод; 2 – заготовка; 3 – электроны; 4 – ионы; 5 – дуга; 6 – зона наибольшего разгорева катода; 7 – зона наибольшего разгорева анода

Виды дуговой сварки различают также по степени механизации процесса и способу защиты дуги и расплавленного материала.

Ручную дуговую сварку выполняют плавящимися сварочными электродами, которые вручную подают в дугу и перемещают в направлении получаемого шва. Электроды представляют собой проволочные стержни с нанесёнными на их боковую поверхность покрытиями, которые предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газо- и шлакообразующие, раскисляющие, легирующие и связующие составляющие.

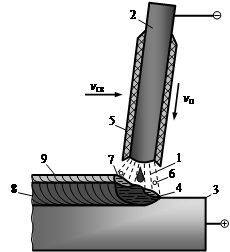

В процессе сварки металлическим покрытым электродом (рис. 5.7) дуга 1 горит между электродом 2 и основным металлом 3. Электрод плавится, и расплавленный металл каплями падает в сварочную ванну 4. Вместе с электродом плавится и его покрытие 5, образуя защитную газовую атмосферу 6 вокруг дуги и жидкую шлаковую ванну 7 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает, формируя сварной шов 8, на поверхности которого застывший шлак образует твёрдую шлаковую корку 9.

При толщине стали до 6 мм можно сваривать по зазору без разделки кромок заготовок. При бόльших толщинах для обеспечения полного провара выполняют одно- или двустороннюю разделку кромок путём их скоса под углом. Стыки толщиной более 10 мм сваривают многослойным швом, в котором толщина каждого слоя составляет около 6 мм.

.Сварка металлическим покрытым электродом: 1 – дуга; 2 – электрод; 3 – основной металл; 4 – сварочная ванна; 5 – покрытие электрода; 6 – защитная газовая атмосфера; 7 – жидкая шлаковая ванна; 8 – сварной шов; 9 – шлаковая корка; vсв – скорость сварки; vп – сорость подачи сварочного металла |

Рис. 5.8.Возможные пространственные положения сварного шва: а – нижнее; б – потолочное; в – горизонтальное на вертикальной поверхности; г – вертикальное на вертикальной поверхности Недостатками ручной сварки по сравнению с рассматриваемой далее автоматической сваркой являются низкая производительность, неоднородность качества шва по длине и необходимость высокой квалификации сварщика.

|