Какие специфические свойства меди определяют трудности при ее сварке

Медь обладает целым рядом уникальных свойств, в числе которых: высочайшая электро- и теплопроводность, пластичность, коррозионная стойкость. К чисто техническим качествам добавляется и высокая эстетичность металла, способствующая его большой востребованности в качестве декоративного материала.

Свариваемость меди и некоторые особенности

Медь используется для изготовления трубопроводов для разных машин, сосудов, химической аппаратуры, токопроводящих частей и разных деталей. Данный материал характеризуется высокой электро- и теплопроводностью, а также устойчив к коррозии. Технология сварки меди является достаточно сложным процессом.

Трудности процедуры вызваны склонностью меди к окислению в расплавленном состоянии с образованием тугоплавкого окисла и поглощению газов, значительной теплопроводностью, высоким показателем линейного расширения меди при нагревании, который в полтора раза выше, чем у стали, а также повышенной текучестью.

Свариваемость меди ухудшается в результате наличия в ней висмута, серы, свинца и кислорода. Свинец и висмут придают этому цветному металлу красноломкости и хрупкости, в форме закиси меди кислород вызывает формирование трещин и хрупких прослоек металла в области термического влияния.

На процедуру сварки меди в домашних условиях влияние оказывает кислород, который поглощается из атмосферы. Но, тем не менее, медные изделия широко используются в разных отраслях промышленности, поэтому было создано несколько методик сваривания данного металла.

Перечислим основные трудности при сварке меди и ее сплавов:

- повышенная окисляемость при нагреве до расплавленного состояния

- высокая чувствительность к вредному влиянию водорода

- склонность к росту зернистости и охрупчиванию свариваемых изделий вследствие нагрева в зоне термической обработки

- влияние примесей, которые приводят к трещинообразованию и охрупчиванию сварочного шва

- сварку меди затрудняют высокая теплоемкость, жидкотекучесть.

Газовая сварка меди

При условиях соблюдения технологии процедуры медь отлично сваривается газовыми баллонами, что заправлены ацетиленом. Если выполнить сварку по всем правилам и после этого проковать шов, то вы получите сварное соединение высокого качества. При этом предел прочности шва достигает 17-22 кгс на квадратный миллиметр, когда максимальный предел прочности меди будет 22-23 кгс на миллиметр квадратный.

Так как теплопроводность меди достаточно высокая (в пять раз больше железа), необходимо для ее сварки пламя повышенной мощности: 150 л/час, если толщина материала меньше 10 миллиметров и 200 л/час при толщине больше 10 миллиметров. При сварке более толстых агрегатов нужно вести сварку с помощью двух горелок. Одну из них, мощностью 150-200 л/час, используйте для подогрева. Вторая горелка мощностью 100 л в час нужна для самой сварки заготовок.

Для уменьшения отвода теплоты снизу и сверху свариваемого металла рекомендуется проложить листы асбеста. Принято применять при данном способе сварки меди восстановительное пламя, ядро которого ориентировано к кромкам металла почти под прямым углом. Чтобы уменьшить формирование закиси меди и предотвратить образование горячих трещин, необходимо вести сварку максимально быстро, без перерывов. При этом строго следите за сохранением восстановительного пламени.

Непосредственно перед сваркой деталей из меди не применяются прихватки. Сварку изделия обязательно следует выполнять в специальном сборочно-сварочном приспособлении. В качестве присадки при сварке используйте проволоку из электротехнической меди, или металла, который содержит раскислители: не больше 0,2% фосфора и близко 0,15-0,3% кремния. Максимально допустимый диаметр проволоки присадочной – 8 миллиметров.

При сварке распределять тепло необходимо таким способом, чтобы плавилась проволока ранее кромок основного металла. Присадочный материал при этом будет наплавляться на кромки, что начинают плавиться. Скос кромок на листах с толщиной больше 3 миллиметров выполняют под острым углом 45 градусов. Перед сваркой кромки необходимо зачистить до блеска свежего металла, либо протравить с помощью раствора азотной кислоты с промывкой в воде.

Для правильного применения газовых баллонов, нужно просмотреть видео о сварке меди. Чтобы измельчить зерна наплавленного металла и повысить плотность сварных швов после сварки материал, который имеет толщину до 5 миллиметров, проковывают в холодном состоянии, а медь толщиной больше 5 миллиметров – при температуре плюс 200-300 градусов.

Шов подвергают отжигу после проковки шов при температуре порядка 500-550 градусов по Цельсию с быстрым охлаждением водой. Чтобы предотвратить образование трещин, нельзя вести проковку при температуре больше 500 градусов, потому что медь становится хрупкой при таких температурах.

Аргоновая сварка меди

С точки зрения результата этот способ — наилучший. Швы, выполненные в режиме TIG, отличаются прочностью и аккуратностью. Сварка выполняется вольфрамовым электродом на переменном или постоянном токе прямой полярности. Величина сварочного тока выбирается в зависимости от толщины свариваемого металла и диаметра электрода.

В качестве защитных газов используются аргон, гелий, азот или их смесь. Эти газы отличаются своими технологическими свойствами, в чем-то превосходя, в чем-то уступая друг другу. Азот, в частности, требует меньшего сварочного тока в сравнении с аргоном, но швы, выполненные с его использованием, имеют некоторую склонность к порообразованию. Кроме этого, при прочих равных условиях расход азота превышает расход аргона. Поэтому последний, с учетом еще и его универсальности, используется чаще других газов.

В качестве присадочного материала применяются прутки меди (M1, М2, М3) или бронзы (Бр КМц3-1 и пр.). На практике часто используют медные жилы из электрических кабелей и проводов. Желательно, чтобы температура плавления присадки была ниже температуры плавления основного металла. Для лучшей защиты шва, пруток следует вести перед горелкой, а не за ней (см. второе фото). Листы меди толщиной до 4 мм можно сваривать с отбортовкой без присадочного материала.

Во избежание загрязнения вольфрамового электрода при поджоге дуги, последнюю можно возбуждать на угольной или графитовой пластине, перенося ее затем на изделие.

Сварка может производиться в нижнем и вертикальном положении шва.

В отличие от алюминия, который варится без поперечных движений, сварка меди требует манипуляций горелкой для формирования шва и обеспечения его соединения со стенками. Металл нужно «расталкивать» круговыми или зигзагообразными движениями горелки.

Заварку кратера нужно производить, удлиняя дугу постепенным отводом горелки, — в том случае, если сварочный аппарат не имеет специальной функции «заварка кратера».

Сварка меди полуавтоматом

Медь можно сваривать и полуавтоматом в режиме MIG на постоянном токе обратной полярности с использованием аргона, азота или гелия в качестве защиты. Технология сварки в данном случае, в своей основе, не отличается от сварки стали.

Пайка меди

Медь в отличие от стали целесообразнее в большинстве случаев паять, чем сваривать. Особенно, если речь идет о тонкостенных медных трубах, которые используются для разных систем – отопительных, водопроводных, газовых и холодильных. Это обусловливается рядом особенностей сварки меди.

При определенных стараниях совершить пайку меди сможет даже начинающий мастер, в то время как без основательной подготовки сварить ее вряд ли удастся. Пайка структуру металла не изменяет, не нуждается в дорогостоящем оборудовании, как того требует процедура сварки.

Паяные соединения при строжайшем соблюдении технологии и использовании подходящих материалов получаются довольно прочными и термостойкими для выдерживания предназначенной им механической и тепловой нагрузки.

При пайке меди принято использовать нахлесточные типы соединений, которые позволяют обеспечить высокую прочность конструкций даже в ситуации, если были использованы мягкие припои, которые обладают относительно малой прочностью. Для обеспечения удовлетворительного уровня прочности паяного соединения вы должны обеспечить нахлест не меньше 5 миллиметров. На практике обычно применяют более высокие значения для обеспечения хорошего запаса прочности.

Теперь вы поняли, что сварка меди отличается от процедуры сварки других металлов в виду особенностей данного материала. В некоторых случаях целесообразнее проводить пайку меди. С целью раскисления металла и удаления в шлак окислов, которые образуются при плавлении меди, рекомендуется использовать припои и флюсы.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Технология сварки меди

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см 3 на 1 л воды азотной;

100 см 3 на 1 л воды серной;

1 см 3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100?S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Техника сварки

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

Технология сварки меди и ее сплавов

Медь и сплавы на ее основе - бронзы, латуни, медно-никелевые сплавы качественно свариваются способом MIG/MAG в инертных газах.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2--2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Разделку меди и ее сплавов на мерные заготовки можно выполнять шлифовальной машинкой, труборезом, на токарном или фрезерном станке, а также плазменно-дуговой резкой.

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди - защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте - более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Медь: свойства, применение, трудности при сварке

Медь –это цветной Ме с температурой плавления 1083 град., а температура плавления сплавов 900-980 град.

Трудности при сварке:

· Склонность к образованию тугоплавких окислов,

· Склонность к порообразованию,

· Склонность к деформациям,

К медным сплавам относят:

--латунь –это сплав меди с цинком,

--бронза– это сплав меди с оловом или алюминием

Применение: электротехническая промышленность, сантехническое производство,

Вспомогательное сварочное оборудование: применение, подключение.

Осциллятор служит для:

-- бесконтактного зажигания дуги при работе вольфрамовым электродом и подключается в сварочную цепь параллельно;

--для устойчивого горения дуги при работе с трансформатором и подключается в сварочную цепь – последовательно.

Балластный реостат (чоппер) служит для:

--мягкой регулировки сварочного тока и подключается в сварочную цепь последовательно,

--для образования нескольких сварочных постов и подключается в сварочную цепь – параллельно.

Сварочное пламя образуется при сгорании смеси горючего газа или паров горючей жидкости с кислородом. Сварочное пламя состоит из трех зон. Первая зона, находящаяся около горелки, называется ядром и выглядит небольшой белого цвета каплей с температурой пламени 800-1000 град.С. Вторая зона, идущая следом за ядром, называется восстановительная зона. Она имеет самую высокую температуру – 2600-3150 град. С. Третья зона – это факел пламени, которая находиться в удалении от горелки и имеет температуру 1500 – 1000 град.С.

По применению различают три цвета пламени:

· Нормальное – голубовато-розоватое –для сварки всех видов Ме.

· Науглероживающее – желто-зеленое – для подогрева и термообработки и сварки чугуна..

· Окислительное – сине-фиолетовое – для сварки латуни и резки Ме.

Что такое визуальный контроль.

Это простейший способ контроля внешнего вида сварного шва, его геометрических размеров, выявление внешних дефектов с помощью визуального осмотра или обмера измерительным инструментом.

Техника безопасности при обращении с газовыми баллонами.

При работе с газовыми баллонами:

· Следует исключить возможность нагрева баллона любым источником тепла,

· При замерзании вентиля баллона нужно отогревать его чистым обтирочным материалом, смоченным горячей водой,

· При работе в помещении необходимо контролировать герметичность газовых баллонов,

· При работе на открытой местности баллоны должны быть защищены от солнечных лучей и осадков навесом из негорючих материалов.

· Баллоны располагают на расстоянии не менее 1 м от приборов отопления и 5 м от источников открытого огня.

Билет №16

Алюминий. Виды, свойства и применение

Алюминий – это цветной Ме с температурой плавления – 660 град и окисной пленки – 2060град. Различают чистый А., термически упрочняемые и неупрочняемые сплавы, а также литейные сплавы.

Все они имеют хорошую теплопроводность, электропроводность,

жидкотекучесть, большую склонность к деформациям и пористость при сварке.

Применение: в авиационной и электротехнической промышленности, ракетостроении, пищевом машиностроении.

Техническая характеристика электросварочного оборудования.

К техническим характеристикам электросварочного оборудования относят:

--напряжение рабочее и холостого хода,

-- номинальный сварочный ток,

- продолжительность включения (ПВ),

- продолжительность нагрузки (ПН),

- продолжительность работы (ПР).

Соотношение расхода ацетилена и кислорода 1:1

· Науглероживающее – желто-зеленое – для подогрева и термообработки и сварки чугуна. Соотношение расхода ацетилена и кислорода 1,3:1

Соотношение расхода ацетилена и кислорода 1:1,3

Параметры качественной резки металла.

Качество резки определяется точностью резки и качеством поверхности реза.

Точность резки характеризуется отклонениями линии реза от заданного контура.

Качество поверхности резахарактеризуется:

- неперпендикулярностью и шероховатостью его поверхности;

- равномерностью ширины реза по всей толщине листа;

- наличием подплавления верхней кромки грата на нижней кромке.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Металлургические и технологические особенности сварки меди

Медь - химический элемент I В группы Периодической системы Д. И. Менделеева с порядковым номером 29 и атомной массой 63,54. Медь кристаллизуется в кубической гранецентрированной решетке, полиморфизмом не обладает, относится к тяжелым металлам, плотность меди различна в зависимости от обработки и составляет: литой 8930 кг/м 3 , деформированной 8940 кг/м 3 , электролитической 8914 кг/м 3 .

Основные физико-механические свойства меди приведены ниже:

Плотность, кг/м 3

Температура плавления, °С

Температура кипения, °С

Удельная теплоемкость, Дж*г -1 *град -1

Коэффициент теплопроводности, Дж*см -1 *с -1 *град -1

Удельное электрическое сопротивление, мкОм*м.

Предел упругости, МПа:

Предел текучести, МПа:

Медь имеет высокую тепло и электропроводность, которые уменьшаются при введении примесей.

При обычных условиях Сu достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидридCuH, с углеродом образует взрывоопасную ацетиленистую медь Сu2С2, с азотом практически не реагирует, что позволяет использовать азот в качестве защитного газа при сварке чистой меди.

Взаимодействие с кислородом. Медь очень чувствительна к кислороду. В условиях сварки она может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов и электродных покрытий.

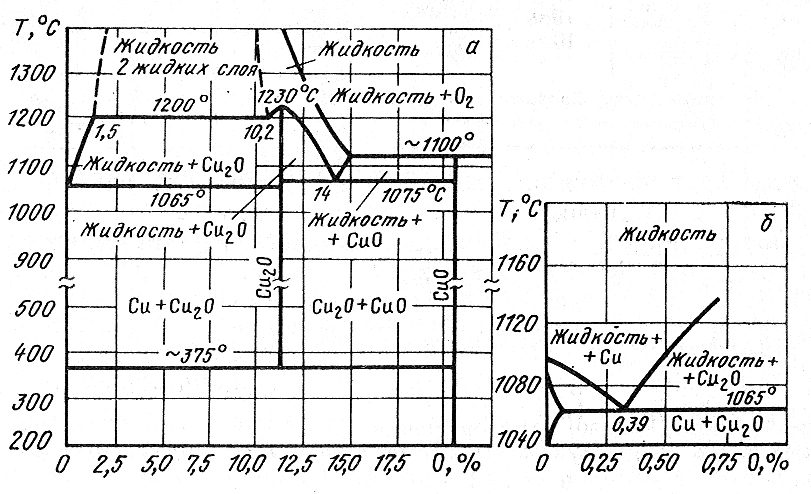

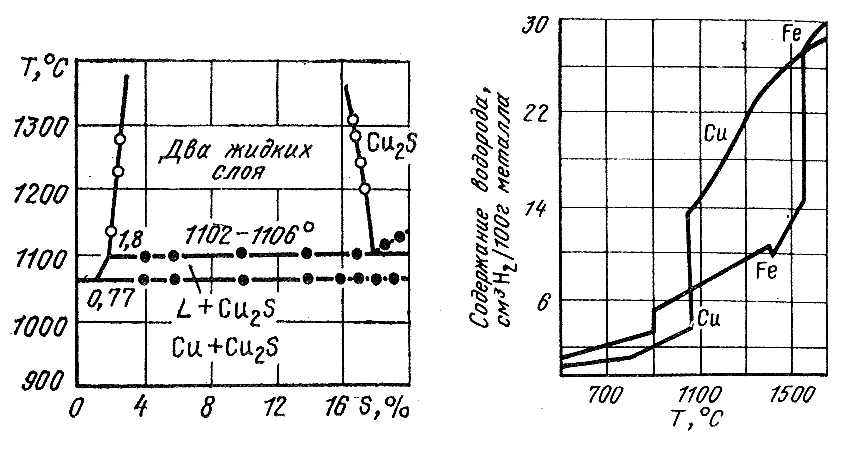

Рис. 1. Диаграмма состояния системы медь-кислород: а- общий вид диаграммы; б - верхний левый угол

При низких температурах растворимость О в твердой Сu мала и резко возрастает в жидкой Сu за счет образования Сu2О, которая при затвердевании выделяется в виде эвтектики Сu-Сu2О, располагаясь по границам кристаллитов. При рассмотрении под микроскопом Сu2О имеете голубоватую окраску в рассеянном свете и рубиново-красную в поляризованном, что является ее характерной особенностью, Сu2О, как отдельная фаза легко восстанавливается до меди по реакциям:

Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди

Кислород, содержащийся в меди, ухудшает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Взаимодействие с серой. Сера хорошо растворима в жидкой Си и практически не растворима в твердой. Содержание S в Си регламентируется ГОСТ 859—78 и ее присутствие в ограниченном количестве до 0,1 % (по массе) существенно не отражается на процессе сварки.

Рис. 2. Диаграмма состояния системы медь - сера Рис. 3. Изобары растворимости водорода в меди и железе (р H2 = 1,013-10 5 Па)

Взаимодействие с водородом. Водород влияет на качество сварных соединений из Си и ее сплавов, вызывая пористость в металле шва и образование трещин. Водород растворяется в Сu в соответствии с законом Сивертса и его растворимость зависит от температуры и парциального давления в газовой атмосфере Растворимость Н в Сu в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе, это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, создает высокое давление, приводящее к зарождению трещины При сварке не исключена возможность образования дефектов в результате термической диффузии Н из основного металла к шву. Концентрируясь вблизи линии сплавления, Н создает пористость в околошовной зоне. Поэтому при сварке ответственных изделий из Си, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание Н в Сu.

В машиностроении получили распространение сплавы на основе меди: латуни и бронзы, которые имеют лучшие прочностные и технологические характеристики:

Латуни - сплавы меди с цинком. Их подразделяют на две группы - простые (однофазные) и многокомпонентные (или специальные). Однофазные латуни (не более 39% Zn) имеют α-структуру и называются α-латунями; они весьма пластичны, хорошо обрабатываются давлением в холодном и горячем состояниях. Латуни, содержащие более 39% Zn, имеют α+β и β -структуры, обладают большей твердостью и прочностью по сравнению с α-латунью.

Бронзы - сплавы меди с оловом, алюминием, марганцем, железом и другими элементами. Бронзы, у которых основным легирующим элементом служит олово, называются оловянными бронзами (БрОФ 6,5-0,4, БрОФ 0,25 и т. д.). Остальные бронзы в зависимости от основного легирующего элемента получили название алюминиевые, берриллиевые, кадмиевые бронзы и др.

Подготовка кромок под сварку.

Тонколистовые конструкции с толщиной стенки 1,5-2 мм сваривают встык без разделки или с отбортовкой кромок. Высота отбортовки 1,5-2*S (S - толщина свариваемых листов). Листы толщиной до 5 мм сваривают также без разделки кромок, но с зазором до 2 мм. Листы толщиной свыше 10 мм сваривают с разделкой кромок: под газовую сварку с углом разделки 90° и притуплением кромок до 5 мм; под ручную дуговую сварку с углом разделки 70° и притуплением кромок до 3 мм; под автоматическую с углом разделки до 60° и притуплением кромок до 4 мм

Стыковые соединения сваривают, как правило, на формирующих подкладках из меди, графита, керамики и флюсовой подушке.

Тавровые соединения больших толщин для удержания жидкой ванны рекомендуется сваривать в лодочку.

Свариваемый металл и проволока перед сваркой тщательно очищаются от оксидов и загрязнений до металлического блеска и обезжириваются. Зачистка кромок может выполняться механическим способом (наждаком, металлическими щетками и др.). Абразивным камнем пользоваться не рекомендуется, так как оставляемые им на поверхности металла глубокие риски служат очагами последующих загрязнении и затрудняют обезжиривание органическими растворителями. Сварочную проволоку и кромки основного металла очищают травлением в растворе, состоящем из 75 см 3 /л HNO3, 100 см 3 /л H2SO4 и 1 см 3 /л НСl, с последующей промывкой в воде и щелочи, снова в чистой воде и просушкой горячим воздухом.

Присадочные материалы.

Применяют прессованные прутки или проволоку диаметром 3-10 мм. Химический состав присадочных стержней (проволоки) выбирают в зависимости от требований ксварным швам и метода сварки.

Конструкции из меди сваривают с присадочной проволокой аналогичного состава или легированной фосфором и кремнием до 0,2-0,3%. При введении в сварочную ванну указанных раскислителей происходит восстановление закиси меди. Продукты реакции переходят в шлак, металл шва очищается от кислорода. Для повышения прочностных свойств металла шва используют присадочные стержни, легированные кремнием, фосфором, марганцем, оловом, железом и другими элементами (БрКМц3-1, БрФ0,4-0,3 и др.).

При сварке α-латуней марок Л59, Л63, Л68 и др. рекомендуется применять присадочный металл, легированный кремнием, марганцем и железом (ЛК80-3, ЛМц59-02, ЛЖМц59-1-1, БрКМц3-1). Для сварки сложных латуней и бронз присадочный металл аналогичен основному.

Металлургические и технологические особенности сварки.

При сварке меди необходимо учитывать специфические свойства этого металла, из которых главными являются высокая теплопроводность, большая жидкотекучесть и значительная активность металла при взаимодействии с кислородом и водородом в расплавленном состоянии. Вследствие высокой теплопроводности меди (почти в 6 раз большей, чем у стали) для сварки плавлением необходимо применять источники нагрева с большой тепловой мощностью, а также повышенную по сравнению со сталью погонную энергию. Например, дуговую сварку выполняют на увеличенных токах электродами больших диаметров. Высокие тепло и температуропроводность приводят также к весьма существенным скоростям охлаждения металла шва и околошовной зоны и малому времени пребывания сварочной ванны в жидком состоянии. Это ухудшает формирование шва и вызывает затруднения при металлургической обработке ванны. Хорошее формирование шва можно сохранить с помощью предварительного подогрева, обеспечивающего более равномерное распределение теплоты в сварочной ванне. Помимо устранения дефектов (подрезов, наплывов, трещин, пористости) предварительный и сопутствующий подогрев основного металла улучшает условия кристаллизации сварного шва, снижает внутренние напряжения и устраняет склонность металла шва к образованию трещин. Изделия толщиной более 10-15 мм подогревают газовым пламенем, рассредоточенной дугой и другими способами до следующей температуры: из меди 250-300° С, латуни 300-350° С, бронзы 500-600° С.

Из-за высокой теплопроводности меди особые требования предъявляются к типам соединений и технике сварки плавлением. Равномерное формирование швов можно получить лишь при симметричном расположении источника нагрева по отношению к свариваемым кромкам. Поэтому удобно сваривать стыковые соединения или приближающиеся к ним по характеру теплоотвода в свариваемые детали. Тавровые и нахлесточные соединения из меди трудновыполнимы.

Большая жидкотекучесть меди, превосходящая примерно в 2-2,5 раза такой же показатель для стали, не позволяет производить на весу одностороннюю стыковую сварку с полным проплавлением кромок и хорошим формированием шва с обратной стороны. Для однопроходных стыковых швов требуется применение подкладок, плотно прилегающих к свариваемому металлу: медных, графитовых, из сухого асбеста, флюсовых подушек и др. Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положении. Вертикальные швы удается сварить аргонодуговым способом на меди толщиной до 10 мм. При этом применяют особые технологические приемы, направленные на уменьшение размеров сварочной ванный снижение жидкотекучести металла путем легирования его кремнием. Указанное затруднение относится и к сварке кольцевых швов с горизонтальной осью вращения. Сварка таких швов выполнима лишь при обеспечении наименьших размеров сварочной ванны и минимального времени пребывания металла в жидком состоянии. Сварка кольцевых швов усложняется с уменьшением диаметра изделия и увеличением толщины металла.

Так как медь активно поглощает газы - кислород и водород, оказывающие отрицательное влияние на механические свойства сварных соединений и повышающие их склонность к пористости и кристаллизационным трещинам, то при сварке должны быть приняты меры для надежной защиты металла шва от загрязнения вредными примесями-газами Соответствующие требования должны быть предъявлены к сварочным материалам.

Большим препятствием при сварке является пористость, связанная с выделением растворенного в меди водорода в процессе охлаждения и кристаллизации металла шва. Причина выделения пузырьков газа заключается в снижении растворимости водорода при кристаллизации шва. Большая скорость охлаждения в связи с высокой теплопроводностью меди создает благоприятные условия для возникновения пор. Поры и трещины могут вызывать также водяные пары, образующиеся в результате реакции водорода с оксидом меди. При наличии оксида углерода возможно его взаимодействие с оксидом меди. Образующийся углекислый газ, не успевая выделиться из металла, также вызывает пористость. Отсутствие кипения сварочной ванны при сварке меди медной проволокой усугубляет процесс порообразования. Кипение ванны при сварке других металлов, например стали, способствует удалению газов из жидкого металла. Серьезным затруднением, с которым приходится сталкиваться при сварке меди, является склонность швов к образованию кристаллизационных трещин, чему способствует ее специфические теплофизические свойства: большие коэффициенты теплового расширения и теплопроводности, значительная усадка при затвердевании и др. Примеси, присутствующие в меди, и в первую очередь кислород, сурьма, висмут, сера и свинец, образуют с металлом легкоплавкие эвтектики, которые скопляются на границах кристаллитов и снижают их прочность Так, свинец, образующий оксиды (РbО, РbО2, РbО3), дает легкоплавкую эвтектику с температурой плавления 326 °С, а висмут, образующий оксиды (BiO, Bi2O3, Bi2O,), - эвтектику с температурой плавления 270 °С. Поэтому ограничивают содбину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.ержание примесей в меди, предназначенной для сварных конструкций (кислорода до 0,03 %; висмута до 0,003 %; сурьмы до 0,005 %; свинца-до 0,03 %). Для ответственных конструкций содержание вредных примесей в меди должно быть еще ниже (кислорода до 0,01 %; висмута до 0,0005 %; свинца до 0,004 %). Для особо ответственных изделий, эксплуатируемых при высокой температуре и в условиях вакуума или восстановительной водородсодержащей атмосферы, рекомендуется использовать в качестве конструкционного материала бескислородную медь с еще более низким содержанием кислорода менее 0,003 %.

Чтобы избежать хрупкости швов при повышенной температуре в результате образования эвтектики Cu2S-Сu, содержание серы в свариваемой меди должно быть менее 0,1 %.Фосфор в небольших количествах (до 0,1 %) благоприятно влияет, так как является раскислителем шва и переводит оксиды в шлак. Раскислителями при сварке меди могут быть также кремний и марганец, однако они менее эффективны, чем фосфор.

Для швов на меди характерна крупнозернистая столбчатая структура, обусловленная большой теплопроводностью металла. Интенсивный теплоотвод от оси шва в основной металл создает благоприятные условия для направленной кристаллизации вытягивания крупных по размерам кристаллитов в направлении теплового потока. Крупнокристаллическое строение швов усугубляет их склонность к образованию кристаллизационных трещин.

Теплофизические свойства меди обусловливают значительные деформации сварных изделий и повышенные остаточные сварочные напряжения.

При температуре выше 200° С снижается прочность меди с одновременным уменьшением пластичности (в отличие от других металлов, например стали, у которых снижение прочности при повышенной температуре связано с повышением пластичности). В интервале температур 250-550° С, при которых пластичность меди достигает минимальных значений, могут возникать трещины. В связи с этим следует избегать жестких закреплений. Не рекомендуется выполнять швы в два прохода, так как первый проход уже создает жесткое закрепление. Прихватки следует заменять скользящими закреплениями. Проковки швов, которые применяют для повышения их пластичности, нельзя осуществлять в указанном интервале температур.

При переходе от сварки меди к сварке сплавов на ее основе латуней и бронз возникают дополнительные затруднения. При сварке латуни цинк может испаряться (его температура кипения 907° С, т.е. ниже температуры плавления меди), что приводит к образованию пор. Пары цинка, соединяясь с кислородом, образуют оксид цинка, который, как и сами пары, ядовит и выделяется в виде плотного белого облака. Поэтому при сварке латуни особые требования предъявляются к вентиляции рабочих мест сварщика. Предварительный подогрев металла и повышение скорости сварки позволяют уменьшить растекание жидкой латуни и снизить испарение цинка. В связи с интенсивным испарением и выгоранием цинка его концентрация в металле шва уменьшается. Дополнительное введение в шов кремния или марганца снижает потери цинка. Наиболее благоприятное влияние оказывает кремний: образующаяся на поверхности сварочной ванны тонкая оксидная пленка препятствует испарению цинка. В этом отношении весьма эффективна присадка из сплава ЛК 62-0,5 по ГОСТ 16130-72.

Сварка бронз сопровождается появлением хрупкости и снижением прочности при высокой температуре. Выгорание примесей может привести к образованию пор и трещин, изменению состава шва. При сварке алюминиевых бронз образуется тугоплавкий оксид алюминия А12О3, который так же отрицательно влияет на формирование шва, как и при сварке алюминиевых сплавов ухудшается плавление металла, появляются поры и трещины. Поскольку оксид алюминия не растворяется в бронзе, он загрязняет металл шва в виде неметаллических включений и снижает механические свойства сварных соединений. Для получения качественных швов необходимо разрушить оксидную пленку. Это достигается применением при дуговой сварке специальных галоидных флюсов. Оловянные бронзы в расплавленном состоянии и при кристаллизации не образуют на поверхности металла достаточно прочную, непроницаемую для газов пленку. Поэтому металл может насыщаться газами, в том числе водородом, что приводит к возникновению пор в сварном шве. Медно-оловянные сплавы имеют очень большой интервал затвердевания, намного больший, чем медные сплавы других типов. Это способствует образованию кристаллизационных трещин. Против возникновения трещин принимают меры, направленные на снижение напряжений в сварных швах, в частности не допускают такого жесткого закрепления деталей, как при сварке стали. Наиболее пригодны для сварки кремнистые (около 30% Si, 15% Zn) и малокремнистые (3,0% Si, 15% Zn) бронзы. Хорошими сварочными свойствами обладают кремнемарганцовистые бронзы около 3% Si, 1% Мn). Тонкая пленка оксида кремния изолирует сварочную ванну от взаимодействия с газами. В отличие от пленки оксида алюминия она легко растворяется во флюсе.

Для меди и ее сплавов применимы все основные способы сварки плавлением и в твердой фазе.

Читайте также: