Какие электроды следует применять для ручной дуговой сварки выводов эхз

Электроды должны храниться в отапливаемых помещениях при температуре не ниже +15 С и влажности воздуха не выше 60%(нормальные условия). При соблюдении условий хранения, срок годности электродов не ограничен.

Должны проходить обязательный входной контроль. При входном контроле должны проверяться:

- наличие сертификата;

- сохранность упаковки и наличие на каждом упаковочном месте этикетки (бирки);

- сварочно-технологические свойства;

- для легированных электродов соответствие химического состава наплавленного металла данной марки;

Перед применением электроды должны быть прокалены по режиму, указанному на этикетке.

Основные характеристики покрытых электродов ГОСТ 9466-75

1. Тип электрода:

- для конструкционных и теплоустойчивых сталей по ГОСТ 9467 (Э– покрытый электрод, число-гарантированный предел прочности наплавленного металла (в кг\на мм), буква А улучшенные пластические свойства (например, Э42,Э50А);

- для высоколегированных сталей по ГОСТ 10052 примерный химический состав наплавленного металла (например, Э-07Х20Н9)

2. Марка электрода, устанавливается разработчиком ТУ на электроды (например МТГ-01К,ТМЛ-3У, УОНИ 13\55)

3. Диаметр электрода

5. Род и полярность тока

По видам покрытия электроды подразделяются

- с кислым покрытием – А;

- с основным покрытием – Б;

- c целлюлозным покрытием – Ц;

- с рутиловым покрытием – Р;

- с покрытием смешанного вида – соответствующее двойное условное обозначение (РА, РБ, РЦ);

- с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляется буква Ж.

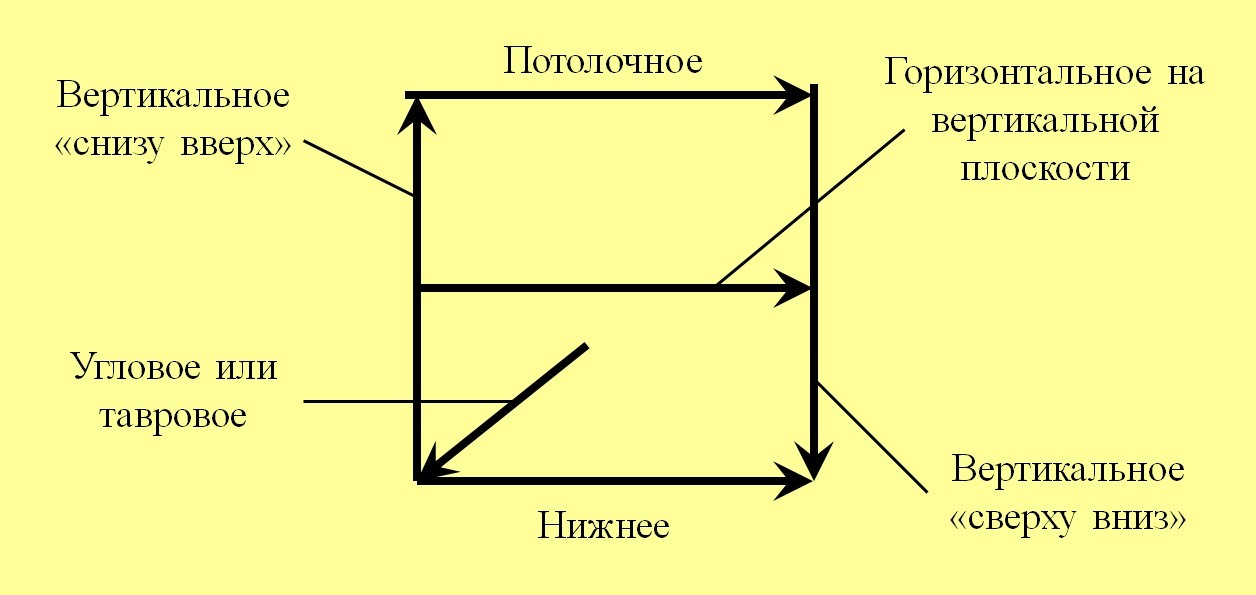

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений — 1;

- для всех положений, кроме вертикального сверху вниз — 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

По назначению электроды подразделяются:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л;

- для сварки легированных теплоустойчивых сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия электроды подразделяются:

В зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня)

- с тонким покрытием (D/d≤1,20) — М;

- со средним покрытием (1,20

- с толстым покрытием (1,45

- с особо толстым покрытием (D/d>1,80) — Г.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

- наименование или товарный знак предприятия-изготовителя;

- полное обозначение электродов по ГОСТ 9466-75;

- номер партии и дата изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

- допустимое содержание влаги в покрытии на момент использования электродов;

- рекомендуемый режим прокаливания электродов перед сваркой;

- масса электродов в упаковке.

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Какие электроды следует применять для ручной дуговой сварки выводов эхз

технологии ручной дуговой сварки электродами с основным видом покрытия (РД)

технологии ручной аргонодуговой сварки неплавящимся электродом (РАД) всех

технологии механизированной сварки проволокой сплошного сечения в углекислом

технологии механизированной сварки самозащитной порошковой проволокой

технологии автоматической сварки порошковой проволокой в защитных газах (АПИ) сварочными головками М300-С, М300 фирмы CRC-Evans AW заполняющих и облицовочного слоев шва соединений DN (Д у ) 400 и более с толщиной стенки 12,0 мм и более;

Допускается применять механизированную сварку проволокой сплошного

Предварительный и сопутствующий подогрев свариваемых кромок труб, СДТ, ЗРА должен выполняться в соответствии с требованиями и рекомендациями, указанными в 10.3.1–10.3.11. Допускается выполнять предварительный и сопутствующий подогрев свари-

При сварке температура предыдущего слоя перед наложением последующего слоя должна быть в интервале, указанном в 10.3.11, при этом для сварных соединений труб, переходных колец с ЗРА температура предыдущего слоя перед наложением последующего слоя не должна превышать:

+200 °С при сварке соединения “переходное кольцо + ЗРА”;

2,5; 2,6 мм для соединений с толщиной стенки до 8,0 мм включ.;

Сварка тройниковых соединений (прямых врезок) газопроводов

При выполнении тройниковых соединений из углеродистых низколегированных сталей в монтажных (трассовых) условиях рекомендуется, как правило, применять конструкции, не требующие послесварочной термообработки. В случае необходимости проведе-

Геометрические параметры разделки кромок торцов трубы ответвления и усиливающих накладок должны соответствовать требованиям рисунка 10.25.

а) сборка тройникового соединения без усиливающей накладки; б) сборка тройникового соединения с усиливающей накладкой; S – толщина стенки основной трубы и усиливающей накладки; S 1 – толщина стенки трубы ответвления (патрубка)

Рисунок 10.25 – Геометрические параметры сборки тройниковых сварных соединений

Ручная дуговая сварка тройниковых сварных соединений должна выполняться электродами с основным видом покрытия в соответствии с требованиями 10.4.1. Назначе-

Сварку каждого валика шва необходимо выполнять участками. Количество

Параметры угловых швов тройниковых сварных соединений приведены на рисунке 10.26.

а) сварка трубы ответвления (патрубка) с основной трубой;

3,0 +2,0 мм для толщин стенки патрубка до 10,0 мм включ.;

5,0 +2,0 “ более 10,0 мм

Сварка технологических трубопроводов

Сварка выводов электрохимической защиты газопроводов

Общие требования

Материалы (сварочные электроды, термитные смеси либо паяльно-сварочные стержни и термокарандаши из термитных смесей), предназначенные для приварки выводов ЭХЗ, должны соответствовать требованиям раздела 7.

Ручная дуговая сварка выводов ЭХЗ

Ручная дуговая приварка выводов ЭХЗ выполняется в следующей последовательности, приведенной на рисунке 10.27:

1 – стенка газопровода; 2 – стальной вывод ЭХЗ; 3 – угловые швы; 4 – переходная пластина; 5 – наплавочные швы;

6 – облицовочный слой кольцевого сварного шва

Термитная сварка выводов ЭХЗ газопроводов

Для термитной приварки выводов ЭХЗ следует применять:

а) медные термитные смеси, герметично упакованные в разовые тигель-формы (рисунок 10.29);

б) медные термитные смеси (порошок) с многоразовыми графитовыми тигель-формами из двух полутиглей (рисунок 10.30);

1 – разовая тигель-форма; 2 – термитная смесь; 3 – вывод ЭХЗ; 4 – провод вывода ЭХЗ;

5 – стенка газопровода;

6 – термоподжиг; 7 – огнепроводный шнур Рисунок 10.29 – Схема установки РТФ

1 – многоразовая тигель-форма; 2 – термитная смесь; 3 – вывод ЭХЗ; 4 – провод вывода ЭХЗ; 5 – стенка газоопровода; 6 – термоподжиг;

7 – огнепроводный шнур; 8 – магнитные башмаки

Рисунок 10.30 – Схема установки многоразовой тигель-формы

в) медные термитные смеси, спрессованные на клеевой основе в карандаши (термокарандаши) с многоразовыми графитовыми тигель-формами;

г) медные термитные смеси, герметично упакованные в бумажную цилиндрическую оболочку (паяльно-сварочные стержни), с многоразовыми графитовыми оправками * (рисунок 10.31).

1 – многоразовая графитовая оправка; 2 – паяльно-сварочный стержень;

3 – теплоотводящая трубка с выводом ЭХЗ;

4 – провод вывода ЭХЗ; 5 – стенка газопровода; 6 – зажигательная головка стержня ЭХЗ;

7 – огнепроводный шнур

Подготовка опорного торца тигель-формы или оправки для плотного прилегания рабочей поверхности к трубе

Конец провода вывода ЭХЗ или теплоотводящая металлическая трубка, надетая на конец провода вывода ЭХЗ, должны быть введены в литниковую камеру тигель-формы или графитовой оправки.

очистить от шлака и брызг расплавленной меди многоразовую тигель-форму, графитовую оправку, не повреждая поверхностей, зачистить шлифшкуркой (“нулевкой”) на тканевой основе литниковую камеру для последующего применения, шлакои газоотводящие каналы графитовой оправки зачищаются разверткой или сварочным электродом диаметром от 4,0 до 5,0 мм.

Термитная сварка выводов ЭХЗ

9.3.1 Для термитной приварки выводов ЭХЗ на трубопроводах следует применять разрешенные к применению на опасных производственных объектах медные термитные смеси, паяльно-сварочные стержни или термокарандаши (из прессованной термитной смеси на клеевой основе) в комплекте с графитовыми тигель-формами.

9.3.2 Подготовка и приварка выводов ЭХЗ выполняется в следующей последовательности.

9.3.2.1 В случае применения медных термитных смесей в комплекте с графитовыми тигель-формами работы выполняются в следующей последовательности:

- подготовить медный вывод ЭХЗ, удалив на торце кабеля изоляцию на расстоянии 120 мм;

- вскрыть герметичную индивидуальную упаковку одной порции (массой 54 г) термитной смеси и произвести перемешивание путем встряхивания непосредственно перед применением;

- в случаях применения термитной смеси в упаковках большей массы (массой 1 кг – 20 порций), необходимо, до вскрытия герметичной упаковки произвести перемешивание смеси путем встряхивания упаковки;

- осмотреть графитовую тигель-форму. Не допускается применять тигель-форму с недопустимыми трещинами, сколами опорного торца, неплотностями поверхностей замыкания полутиглей;

- произвести подготовку рабочей поверхности тигель-формы путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра;

- установить тигель-форму с помощью магнитных башмаков на место приварки (см. рисунок 9.4), предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода;

- вставить в нижнее боковое отверстие тигель-формы вывод ЭХЗ;

- установить на дно камеры сгорания тигель-формы стальную или медную мембрану толщиной (0,3±0,02) мм без перекосов для исключения просыпания термитной смеси в полость тигель-формы;

- высыпать одну порцию термитной смеси (массой 54 г) в тигель-форму, перемешать и уплотнить смесь (технологическую операцию допускается выполнять электродом диаметром от 2,0 до 4,0 мм);

- закрыть крышкой тигель-форму;

- вставить через запальное отверстие крышки огнепроводный шнур замедленного горения либо провода для дистанционного поджига;

- для исключения попадания на поверхность трубопровода брызг расплавленной меди следует защищать поверхность трубопровода влажным песком в радиусе от 20 до 30 см от места приварки или применять инвентарные защитные экраны из несгораемого материала (металлические кольца, полукольца);

- произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига.

9.3.2.2 В случае применения РТФ (разовые тигельные формы) работы выполняются в следующей последовательности:

- произвести подготовку рабочей поверхности РТФ путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра;

- установить РТФ с помощью магнитных башмаков на место приварки, предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода;

- вставить в нижнее боковое отверстие РТФ вывод ЭХЗ;

Рисунок 9.4 – Схема установки разовой тигель-формы РТФ на трубопровод.

1 – шнур замедленного горения; 2 – термоподжиг; 3 – корпус РТФ; 4 – термосмесь;

5 – литник; 6 – литниковая камера; 7 – канал установки вывода ЭХЗ.

9.3.2.3 В случае применения паяльно-сварочных стержней серии ЭХЗ в комплекте с графитовыми оправками работы выполняются в следующей последовательности:

- выбрать графитовую оправку исходя из наружного диаметра трубы;

- притереть с помощью наждачной бумаги, расположенной на наружной поверхности трубы опорную плоскость оправки до плотного прилегания;

- насадить на зачищенный от изоляции конец вывода ЭХЗ теплоотводящую трубку наружным диаметром не более 10 мм, длиной 30-35 мм из меди марок М1-М3 или из стали 20. Обжать теплоотводящую трубку с помощью плоскогубцев как показано на рисунке 9.5;

- выбрать марку стержня исходя из толщины стенки трубы;

Рисунок 9.5 – Схема установки теплоотводящей трубки на зачищенный вывод ЭХЗ.

1 – медный вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – изоляция кабеля ЭХЗ.

- на верхней части трубы снять изоляцию;

- зачистить поверхность трубы до металлического блеска с помощью шлифмашинки с дисковой проволочной щеткой или абразивным кругом;

- обезжирить зачищенную поверхность с помощью ацетона;

- просушить поверхность металла трубы газовой горелкой нагревом до 50÷70 ºС, для контроля температуры использовать поверенный контактный или бесконтактный термометр;

- извлечь сварочный стержень из защитного колпака и вставить в центральное отверстие графитовой оправки огнепроводным шнуром вниз (Рисунок 9.6). Огнепроводный шнур вывести через один из шлакоотводящих каналов;

-Рисунок 9.6 – Схема установки паяльно-сварочного стержня с графитовой оправкой.

1 – вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – паяльно-сварочный стержень;

4 – многоразовая графитовая оправка; 5 – огнепроводный шнур; 6 – стенка нефтепровода.

- установить графитовую оправку в центр пластины, приподнять паяльно-сварочный стержень на 10-12 мм и вставить конец вывода ЭХЗ с теплоотводящей трубкой на уровень среза графитовой оправки и опустить стержень (Рисунок 9.6);

- поджечь огнепроводный шнур зажигалкой (спичкой) или устройством дистанционного поджига.

- по окончании процесса сварки дать остыть месту приварки в течение 2 минут и снять оправку. Место сварки очистить от шлака;

- проверить надежность катодного вывода путем трех (четырех) кратного изгиба приваренного вывода ЭХЗ;

- провести визуальный и измерительный контроль размеров швов приварки, при этом высота должна быть от 5 до 6 мм, диаметр от 25 до 30 мм, допускаются отдельные поры на поверхности швов диаметром не более 1 мм».

9.3.3 По окончании приварки выводов ЭХЗ необходимо:

- зачистить место приварки вывода ЭХЗ от шлака металлической щеткой с последующей зачисткой наждачной бумагой до чистого металла;

- очистить от шлака и брызг расплавленной меди многоразовую тигель-форму, не повреждая поверхностей, зачистить шлифовальной шкуркой («нулевкой») на тканевой основе литниковую камеру для последующего применения;

- очистить от шлака, брызг расплавленной меди и прочих элементов графитовую оправку, очистить разверткой или электродом с основным видом покрытия диаметром 4,0 мм шлако- и газоотводящие каналы, канал установки паяльно-сварочного стержня, зачистить камеру наждачной бумагой («нулевкой») на тканевой основе для последующего применения.

1 – огнепроводный шнур замедленного горения, 2 - крышка тигель-формы, 3 - термоподжиг,

4 - корпус тигель-формы, 5 – термитная смесь, 6 - мембрана, 7 - литниковая камера, 8 - провод вывода ЭХЗ в изоляции, 9 - стенка трубопровода, 10 - зачищенный от изоляции провод вывода ЭХЗ

Рисунок 9.4 - Схема установки многоразовой тигель-формы с термитной

смесью на трубопровод

9.4 Требования и технологические операции приварки шунтирующих перемычек ЭХЗ аналогичны требованиям и технологическим операциям приварки выводов ЭХЗ.

9.5 Типовая технологическая карта приварки выводов ЭХЗ представлена в приложении Б настоящего документа.

9.6 Приварка узла присоединения дренажного кабеля к трубопроводу

9.6.1 Свариваемые кромки и прилегающая к ним зона шириной не менее 20 мм должны быть очищены от всевозможных загрязнений до чистого металла.

9.6.2 Полоса под приварку должна быть изготовлена из углеродистой либо низколегированной стали в заводских условиях, в том числе в подразделениях ОСТ обладающих соответствующей организационно-технической структурой. Конструктивные размеры полосы 5х100х400 мм. Перед приваркой полосы к стенке трубопровода необходимо ее загнуть под 45 0 относительно стенки трубопровода.

9.6.3 Швы сварных соединений приварки полосы к трубопроводу выполнить ручной дуговой сваркой электродами типа Э50А диаметром 2,5 или 3,2 мм по

ГОСТ 9467-75.

9.6.4 Типы и конструктивные элементы швов сварных соединений принять по

ГОСТ 5264-80. Размер катета углового соединения должен быть не более 1.2 t, где

t – толщина привариваемой полосы.

9.6.5 По окончании сварки швы сварных соединений должны быть очищены от шлака и брызг металла.

9.6.6 Провести визуальный и измерительный контроль сварных швов. Внешний вид сварных швов приварки пластины и вывода ЭХЗ должен соответствовать требованиям, предъявляемым к стыковым и угловым сварным швам трубопроводов.

1 – Полоса 5х100х400 мм; 2 – болт; 3 – гайка; 4 – шайба; 5 - кабельный наконечник; 6 – лента термоусаживающаяся защитная

Рисунок 9.6 - Схема узла присоединения одножильного кабеля к трубопроводу

9.6.7 После окончания работ узел приварки и место крепления жил кабелей должно быть изолировано термоусаживающимися лентами.

Контроль сварных соединений

10.1 Для обеспечения требуемого уровня качества сварных соединений объем и порядок выполнения неразрушающего контроля сварных соединений принимается в соответствии с указаниями проектной документации. При отсутствии указаний в проекте контроль проводится в соответствии с требованиями РД-25.160.10-КТН-016-15».

Места приварки выводов ЭХЗ контролируются только ВИК.

10.2 При визуальном контроле оценивается качество формирования сварных швов отсутствие наплывов, выходящих на поверхность дефектов, незаваренных кратеров и видимых подрезов.

10.3 Сварные соединения, выполненные ручной дуговой сваркой, которые по результатам визуального контроля не соответствуют требованиям РД-25.160.10-КТН-016-15 и п.10.2 настоящих ОТТ дальнейшему контролю не подлежат, до устранения выявленных дефектов.

10.4 В сварных швах не допускаются трещины всех видов и направлений, подрезы на основном металле трубы, непровары в корневом слое шва, несплавления между металлом шва, основным металлом трубы и конструктивными элементами, несплавления между слоями.

10.5 Оценка качества сварных соединений производится в соответствии с требованиями настоящего раздела и требованиями РД-25.160.10-КТН-016-15.

10.6 Ремонт недопустимых дефектов сварных соединений, обнаруженных при проведении контроля, проводят в соответствии с требованиями РД-23.040.00-КТН-386-09.

10.7 Все отремонтированные участки сварных соединений подлежат повторному контролю качества в соответствии с пунктом 10.1 в объеме 100 %.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Термитная сварка электрохимической защиты трубопроводов

Трубопроводы, в грунте и идущие на поверхности, подвергается коррозии по по электрохимическому механизму, на поверхности металла образуются анодные и катодные зоны. Между ними образуется электрический потенциал, начинает течь ток, и происходит коррозионное разрушение.

Термитная сварка выводов ЭХЗ

Один из способов защиты трубопроводов от коррозии является электрохимическая защита. Защитные покрытия наносимые на трубы не обеспечивают достаточной защиты от коррозии. Поэтому нормативно-технические документы содержать требования обеспечивать нефтяные и газовые трубопроводы средствами электрохимической защиты ЭХЗ.

Наиболее технологичным и надежным способом крепления выводов ЭХЗ – является термитная сварка. Термитная сварка выводов ЭХЗ имеет следующие преимущества перед другими способами:

- удобство, применимость в любых местах;

- мобильность, не требуется источников электроэнергии;

- высокое качество сварного соединения.

Сущность термитной сварки

Способ термитной сварки основан на получении тепла в процессе химической реакции, в результате свариваемые материалы нагреваются до температуры плавления и свариваются.

Для термитной сварки применяются порошкообразные горючие смеси металлов с окислами металлов, которые при сгорании выделяют большое количества тепла. Такими материалами в термитных смесях служат металлы с большой теплотой образования окислов, например алюминий и магний.

Для термитной приварки выводов ЭХЗ используется медный термит, в состав которого входят порошок алюминия, меди и из медная окалина.

Для запуска процесса сварки термитную смесь необходимо зажечь. Горение термитной смеси проходи довольно активно. Смесь сгорает за 5 — 10 сек с образованием большого количества тепла, температура может достигать 3000 градусов. Принцип термитной сварки выводов ЭХЗ основан на сжигании термитной смеси в специальной огнеупорной форме — тигле. По окончании процесса горения продукты реакции — жидкая медь и шлак разделятся на слои в зависимости от плотности. Жидкая смесь расплавляет мембрану в тигле и выливается на свариваемый металл, оплавляя его и образуя сварное соединение. Жидкий шлак служит в качестве защиты сварного соединения и сохраняет тепло для полного завершения процесса сварки.

В термитные смеси кроме основных компонентов, добавляют различные присадки и легирующие компоненты, для улучшению технологических свойств термита и приданию сварному соединению специальных свойств.

Оборудование и материалы для термитной сварки выводов ЭХЗ

Для термитной сварки электрохимической защиты трубопроводов используются:

- одноразовые или многоразовые тигель-формы;

- термитная смесь;

- термокарандаши;

- паяльно-сварочные стержни;

- специальные спички или устройство дистанционного зажигания.

Термитная смесь используется для сварки стальных и медных выводов ЭХЗ диаметром от 2-5 мм к стальным трубопроводам имеющим толщину стенки не менее 5 мм. Использовать термитную сварку на трубопроводах с толщиной стенки менее 5 мм запрещается, так как есть большая вероятность прожога. К хранения термитной смеси устанавливаются жесткие требования: в сухом помещении с влажностью до 80%, и температурой не более 30 градусов, вдали от нагревательных приборов.

Тигель-формы – выполняются как правило из графита и керамических материалов, имеющих высокою жаростойкостью, снабженные специальными креплениями для удержания на трубе во время сварки. Внутри тигель формы имеется мембрана отделяющая термитную смесь от свариваемой делали.

Тигель-форма для термитной сварки

Термитная смесь помещается внутрь тигель формы утрамбовывается и зажигается с помощью специальных спичек, которую вставляют в запальное отверстие крышки тигель-формы или с помощью термоподжига.

Спички термитные предназначены для зажигания термитной смеси и термитных патронов.

Спички для термитной сварки

Термоподжиг изготавливают из огнепроводного шнура замедленного горения который поджигается обычными спичками либо проводов и воспламенителя, зажигание происходит на расстоянии. Поджиг может производится на расстоянии с помощью радиопередатчика и радиоприемника-коммутатора.

Паяльно-сварочные стержни представляют собой медные термитные смеси, упакованные в цилиндрическую оболочку из ламинированной бумаги Паяльно-сварочные стержни марки ЭХЗ-1150А предназначены для приварки ЭХЗ на трубах толщиной стенки от 3,5 до 10,0 мм, ЭХЗ-1150 — на трубах толщиной стенки от 4,0 до 10,0 мм, ЭХЗ- 1152 — на трубах толщиной стенки от 10,1 до 40,0 мм, применяются для приварки всех видов электрохимической защиты на трубопроводы диаметром до 1420 мм.

Термитный карандаш

Представляет собой изделие цилиндрической формы из термосмеси медной, в которое запрессован воспламеняющий элемент и шнур замедленного горения. Термокарандаш располагают в многоразовой тигель-форме из жаропрочного графита. Конец шнура выходящий из термокарандаша выводится в отверстие крышки тигель-формы. Зажигание производится обычными спичками, что выгодно отличает термокарандаши от обычной смеси. К тому же их удобней хранить не требуется дозировать смесь, прокаливать и перемешивать.

Технология термитной сварки выводов ЭХЗ

Поверхность трубы в месте приварки выводов ЭХЗ и на расстоянии не менее 50 мм от места сварки должна зачищается до металлического блеска и обезжиривается. На кабеле вывод ЭХЗ, удаляется изоляция на расстоянии 120 мм, выводы должны быть зачищены до металлического блеска.

Сварка выводов ЭХЗ с применением медых термитных смесей в многоразовой тигель-форме выполняется в следующей порядке:

1 До начала работ по термитной сварке выводов ЭХЗ нужно осмотреть тигель-форму. Использовать не исправные тигель-формы с трещинами, сколами, не допускается.

2 Для плотного прилегания тигель-формы к трубе производиться притирка на наждачной бумаге, на трубе такого же диаметра.

3 Тигель-форма устанавливается на зачищенный участок трубы

4 Конецы провода вывода ЭХЗ, заводятся в литниковую камеру тигель-формы

5 При применении для приварки выводов ЭХЗ медной термитной смеси с многоразовой графитовой тигель-формой из двух полутиглей предварительно на дно камеры сгорания устанавливается стальная или медная мембрана толщиной 0,3±0,02 мм. С целью исключения попадания термосмеси в полость тигель-формы мембрана должна устанавливаться ровно, без перекосов.

6 До вскрытия герметичной упаковки термитной смеси массой нужно произвести перемешивание упаковки путем встряхивания. Термитная смесь высыпается в центральный канал тигель-формы мерной емкостью (стаканом), входящей в комплект, соответствующей одной весовой порции (от 54 до 56 г), в два этапа с послойным уплотнением.

7 Паяльно-сварочные стержни устанавливаются в центральный канал графитовой оправки или тигель-формы.

8 Огнепроводный шнур для поджига термосмеси выводятся наружу через запальное отверстие крышки тигель-формы или через шлакоотводящий канал графитовой оправки.

9 Поджиг огнепроводного шнура замедленного горения производится спичкой, термоспичкой, либо посредством передатчика и приемника устройства дистанционного поджига.

10 После сварки выводов ЭХЗ и остывания, тигель-форму снимают с помощью пошатывания в разные стороны.

11 Производится зачистка места сварки до металлического блеска.

12 Прочность термитной сварки проверятся многократным изгибом приваренного вывода ЭХЗ.

Качество сварки зависит практически только от подготовки поверхности трубы и не зависит от квалификации сварщика.

Типичные дефекты термитной сварки выводов ЭХЗ

Дефекты

Причины образовании дефектов

Способы устранения дефектов

I .Низкая прочность сварного соединения, вывод отрывается от трубы при сгибании или при удалении шлака.

Некачественная зачистка поверхности трубы и конца привариваемого вывода. В формирующуюся полость тигель- формы попала термитная смесь.

Тщательно зачистить место приварки и конец вывода. Сварку повторить.

Проверить плотность соединения графитовых вкладышей тигель- формы и прилегание мембраны.

2.Форма термитного контакта неправильная, недостаточное количество наплавленного металла, в тигель- форме образуется пробка из металла и шлака.

Плохо перемешана термитная смесь, расслоение состава. Термитная смесь отсырела.

Тщательно перемешать термитную смесь перед засыпкой тигель-форму. Термитную смесь просушить.

3. Наплавленный металл пористый.

В тигель-форму попала влага. Влага на трубе или на привариваемом конце вывода.

Просушить тигель- форму. Удалить влагу со свариваемых элементов.

Читайте также: