Как замерить сварочный ток

Измерение – процесс определения значений переменной, выраженных соответствующей физической величиной. Переменными процесса сварки являются: электрические параметры (напряжение дуги, ток сварки, мощность дуги, электрическое сопротивление дуги, …), скорость подачи электродной проволоки, скорость сварки, температура в заданной точке основного металла, и др. Могут определяться средние значения параметров или их эффективные значения, а также пиковые значения параметра, его частотные характеристики и т.п.

Контроль – сравнение измеряемого значения искомого параметра сварки с заданными пределами (верхним и нижним).

Измерение основных параметров сварки

Из всех параметров режима сварки только напряжение дуги не требует использования специальных датчиков и может быть определено прямым измерением с использованием вольтметра. Для того, чтобы измерить скорость подачи электродной проволоки, ток сварки, температуру основного металла, расход защитного газа и т.п. требуется применение соответствующих датчиков.

Измерение тока сварки

Имеется большое разнообразие датчиков тока: трансформаторы тока, токовые шунты и датчики тока на основе преобразователей Холла.

Трансформатор тока – это измерительный трансформатор, ток во вторичной обмотке которого пропорционален току в первичной обмотке. Этим измерительным прибором можно измерять значения только переменного тока.

Первичная обмотка трансформатора тока включается в электрическую цепь последовательно с потребителем, ток которого необходимо определить. К выводам вторичной обмотки подключается амперметр с диапазоном измерения тока 1 – 5 ампер (таким образом, трансформатор тока работает в режиме короткого замыкания).

Внешний вид некоторых типов трансформаторов тока

Трансформаторы тока выпускаются на разные диапазоны измерения тока (0 – 300 А, 0 – 600 А и т.д.). Причем диапазон тока во вторичной обмотке сохраняется постоянным: 1 – 5 ампер.

При измерении сварочных токов роль первичной обмотки выполняет сам сварочный кабель, пропущенный в центральное отверстие трансформатора тока. При этом необходимо помнить простое правило: сколько раз сварочный кабель пропущен через центральное отверстие трансформатора тока, во столько раз уменьшается диапазон измерения тока, а также снижается погрешность измерения, что является желательным при измерении малых сварочных токов.

Принцип измерения тока сварки с помощью трансформатора тока.

Для удобства пользования, а именно, для подключения трансформатора тока без разрыва сварочной цепи, трансформаторы тока изготавливают в виде измерительных клещей.

Внешний вид трансформатора тока, выполненного в виде измерительных клещей

Токовым шунтом является низкое активное сопротивление, которое устанавливается в разрыв цепи. Значение тока определяется через падение напряжения на шунте, которое он вызывает.

|  |

| Внешний вид токовых шунтов (на переднем плане - на 500 А; на заднем - на 300 А) | Схема подключения токовых шунтов в измерительную (сварочную) цепь. |

Электрическое сопротивление токовых шунтов подбирается таким образом, чтобы при его номинальном токе (например, 300 или 500 А) на нём падало строго определённое напряжение. Обычно оно составляет 75 мВ, но может быть и другим (например, 45 или 60 мВ). Падение напряжения на шунте измеряется милливольтметром. Для удобства пользования шкала милливольтметров, предназначенных для подключения к токовому шунту, градуируется в амперах, что исключает необходимость пересчета показаний пользователем.

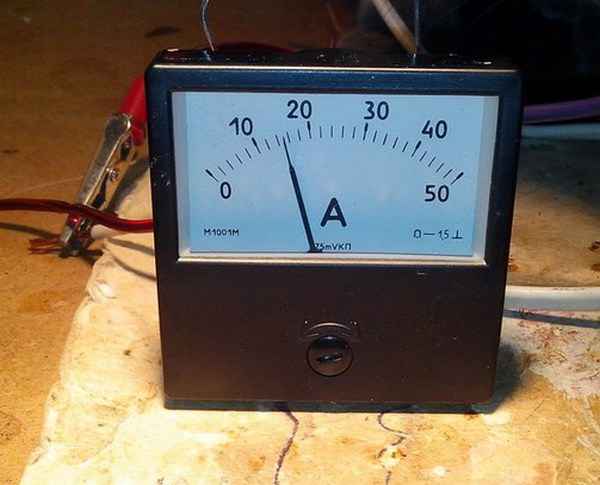

Милливольтметр с диапазоном измерения

Токовый шунт не рекомендуется использовать для измерения переменного тока, так как собственная индуктивность шунта может влиять на скорость изменения тока и искажать форму его кривой. Однако уместно заметить, что такое влияние шунта проявляется только при частотах переменного тока выше 10 кГц. Таким образом, токовый шунт вполне может быть использован в условиях дуговой сварки переменным током при использовании тока промышленной частоты (50 или 60 Гц). Основным недостатком токовых шунтов является необходимость разрыва цепи, в которой измеряется ток.

В настоящее время вместо токовых шунтов всё чаще используются датчики тока на основе преобразователей Холла. Их основным компонентом является полупроводниковый элемент, который реагирует на магнитное поле, создаваемое током в цепи, т.е. током, значение которого требуется определить. Выходным сигналом такого датчика является напряжение, причём довольно высокое (обычно от 1 до 10 В в зависимости от модели датчика).

Датчики Холла по сравнению с токовыми шунтами имеют следующие важные достоинства:

Выходной сигнал датчика Холла примерно в 100 раз выше, чем у токового шунта. Более мощный выходной сигнал датчика Холла менее подвержен влиянию шумов. Поэтому датчик Холла обеспечивает более низкую погрешность измерения.

Датчик Холла относится к измерительным устройствам, которые не оказывают влияние на измеряемый сигнал. В то время как электрическое сопротивление токового шунта, пусть даже и незначительное, влияет на параметры сварочной цепи.

Токовый шунт, будучи включённым непосредственно в разрыв сварочной цепи, находится под напряжением, что требует особого внимания для исключения случайных контактов с другими электрическими цепями. Кроме этого, при одновременном измерении тока сварки и напряжения дуги возможно ошибочное подключение измерительных кабелей таким образом, что произойдёт короткое замыкание сварочного источника питания. Датчик Холла в этом смысле обладает очень важным преимуществом, так как не имеет прямого электрического контакта с компонентами сварочной цепи.

Токовый шунт требует больше затрат времени на установку, так как для этого необходимо разорвать цепь. Датчик Холла, выполненный в виде клещей, устанавливается в считанные секунды.

Внешний вид измерительных клещей, в которых используется датчик Холла и принцип его действия.

Для того, чтобы проведенное сравнение этих двух типов датчиков было полным необходимо также указать, что токовый шунт в 2 – 3 раза дешевле датчика Холла, и значительно более долговечнее и надёжнее последнего.

Измерение напряжения дуги

Определение значения напряжения дуги производится непосредственно вольтметром без применения каких-либо датчиков. Однако и в этом случае необходимо учитывать некоторые особенности измерения этого параметра процесса сварки для того, чтобы выполнить его должным образом. Главная из них заключается в том, что для снижения погрешности измерения напряжения дуги необходимо избегать включения в цепь измерения падений напряжения на сварочных кабелях и на электрических контактах в сварочной цепи. Справедливости ради следует сказать, что падение напряжения на переходном контакте мундштук – проволока не велико и не превышает 0,1…0,2 В при токах сварки 100 … 300 А.

Наиболее часто используемая схема подключения вольтметра при определении напряжения на дуге в условиях сварки МИГ/МАГ

Измерение скорости подачи электродной проволоки

Для измерения скорости подачи электродной проволоки обычно используется два типа тахогенераторов; оптический тахогенератор и тахогенератор электромагнитной системы.

Параметры выходного сигнала тахогенератора первого типа позволяют использовать его с измерительными устройствами с цифровым входом, в то время как тахогенератор второго типа должен подключаться к аналоговому входу измерительного устройства.

При отсутствии соответствующих тахогенераторов скорость подачи электродной проволоки можно измерить при настройке сварочной установки путем замера длины куска проволоки и времени, в течение которого он был подан подающим механизмом.

Внешний вид одного из тахогенераторов для измерения скорости подачи электродной проволоки

Измерение скорости сварки

Скорость сварки, как правило, определяют по длине выполненного сварного шва и времени, затраченного на его выполнение.

Измерение расхода газа

В сварочных установках используют расходомеры газа поплавкового и дроссельного типа.

Регистрирующие устройства

Для измерения параметров сварки и, в первую очередь, для регистрации результатов измерений используются самопишущие приборы измерения различных типов, а также системы на базе персональных компьютеров и другие электронные измерительные системы.

Одна из портативных систем для измерения и регистрации (на бумажном носителе) параметров сварки

Как измерить ток инвертора

Как измерить ток инвертора простым и доступным способом

Начинающие сварщики очень часто задаются вопросом о том, как измерить ток инвертора. Казалось бы, зачем замерять ток на выходе сварочного аппарата?

На самом же деле, большинство проблем при сварке электродом как раз и приходится на то, что инвертор выдаёт неправильные значения тока. В таком случае, вроде бы все выставил правильно, напряжение в сети нормальное, а инвертор не хочет варить.

Давайте разберёмся, так как же самым простым способом измерить ток инвертора, чтобы узнать, сколько он выдаёт на выходе ампер.

Ни для кого не секрет что дешевые инверторы очень часто грешат регулировкой сварочного тока. Зачастую красивая и аккуратная рукоятка регулятора служит лишь для красоты, но никак не для регулировки сварочного тока.

Например, очень частой проблемой многих сварочных аппаратов является погрешность с выдачей желаемых ампер. То есть, сварочный аппарат на 250 Ампер, ну никак не выдаёт столько же. В таком случае и возникают различного рода проблемы при сваривании металлов.

Самый простой способ измерить ток сварочного аппарата, это использовать специальные клещи для замеров. Принцип работы данных клещей основан на действии катушек индуктивности. Однако такой способ измерить ампераж аппарата для сварки подходит только в том случае, если он выдаёт «переменку».

Для измерения сварочного тока в инверторах необходимо использовать амперметр, который подключается через шунт. При этом очень важно не подключать амперметр напрямую к инвертору, а делать это надо именно через шунт. Таким образом, получится узнать всю правду, и сколько максимум получится выжать из инвертора ампер сварочного тока.

Чтобы измерить ток инвертора на 250 Ампер, вполне хватит 250 Амперного шунта. Шунт необходим для сброса напряжения, так как в противном случае амперметр может сгореть. Шунт подключается параллельно с амперметром в разрыв сварочных кабелей.

Следует заметить, что данная схема проверки ампеража, подходит только для сварочных инверторов. То есть, аппаратов для сварки, которые выдают «постоянку».

Почему так важно знать, сколько ампер выдаёт инвертор

На самом деле это очень важно, поскольку если инвертор не выдаст желаемые амперы, то не получится использовать электроды определённого диаметра. Также могут возникнуть различного рода проблемы при сварке, когда электрод начнёт прилипать к металлу.

И здесь можно сколько угодно будет грешить на некачественную электроэнергию или на то, что электроды плохие. Знать, а сколько же реально выдаёт ампер сварочный инвертор очень важно, чтобы нормально и качественно варить.

Таким образом, вы знаете, как измерить ток инвертора. Подписывайтесь на канал ММА Сварка в Дзен, и получайте новую порцию полезной информации. Всем удачи.

Как настроить сварочный ток начинающему сварщику

Как настроить сварочный ток начинающему сварщику, чтобы варить металл от 1 до 5 мм

Сварочный ток является одним из основных параметров дуговой электросварки. Если данный параметр будет подобран неправильно, то сваривать металл качественно не получится.

Многие ошибки во время сварки происходят именно по вине неправильно подобранных значений тока. Например, прилипает электрод или разбрызгивается металл, сварка прожигает заготовку и т. д. Всё это из-за неправильных параметров сварочного тока.

Начинающему электросварщику трудно определиться и подобрать сварочный ток. Связано это с тем, что ток сварки зависит от многих особенностей, в том числе и от напряжения в сети. Как настроить сварочный ток начинающему сварщику, читайте в этой статье.

Как настроить сварочный ток начинающему сварщику, чтобы варить металл от 1 до 5 мм

Правильные настройки сварочного тока не только улучшат качество сварки, но и заметно облегчат работы по свариванию металла. Однако добиться правильных значений тока начинающим сварщикам сложно, поскольку у них нет соответствующего опыта.

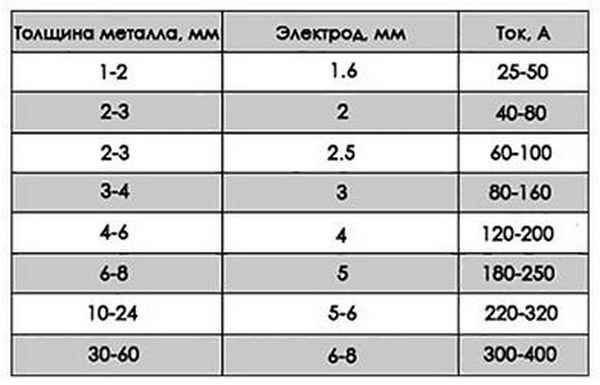

Для этих целей можно воспользоваться уже готовой таблицей со значениями сварочного тока или же прислушаться к нижеприведённым советам.

Ток сварки должен быть подобран с учётом толщины свариваемого металла и диаметра используемых электродов. Если при этом инвертор все равно отказывается варить, то значит проблемы с напряжением в сети, оно низкое, и сварочный ток нужно подкорректировать.

При выборе оптимального тока для сварки рекомендуется ориентироваться на следующие показатели:

- Электродом 2 мм можно сваривать металл толщиной от 1 до 2 мм. Сварочный ток при этом должен быть от 20 до 50 ампер;

- Электродом 2,5 мм сваривается металл толщиной от 2-3 мм. Значения тока на инверторе выставляются в пределах от 40 до 80 ампер;

- Электродом 3 мм рекомендуется варить металл, толщина которого составляет 3-5 мм. Значения тока при этом должно быть около 100-120 ампер.

Важно знать, что тонкий металл, толщиной до 3 мм, нужно сваривать на обратной полярности, когда держатель электрода подсоединяется к плюсу инвертора, а зажим массы к минусу. В таком случае сварочный шов получается неглубоким и широким, исключаются прожоги металла.

Практическое руководство по подбору сварочного тока

Рассмотрим на конкретном примере, как правильно подобрать значения тока для сварки начинающим сварщикам. Итак, сначала выставляем рекомендуемое значение сварочного тока из таблицы выше. При этом учитываем толщину свариваемого металла и диаметр используемых электродов.

Зажигаем сварочную дугу и пробуем варить, контролируя толщину шва. Если толщина сварочного шва получается гораздо больше толщины электрода, то уменьшаем ток на инверторе, поскольку его слишком много. Пробуем варить дальше.

В идеале, при правильно подобранном сварочном токе, ширина шва должна быть больше, но не более чем в два раза. При этом следует знать, что многое здесь зависит и от положения сварки. Наиболее всего тока необходимо для сварки угловых соединений.

Балласт для проверки сварочного инвертора своими руками

Как измерить ток инвертора простым и доступным способом

Начинающие сварщики очень часто задаются вопросом о том, как измерить ток инвертора. Казалось бы, зачем замерять ток на выходе сварочного аппарата?

Как это работает?

По своей сути это баластный реостат – специальное устройство для формирования повышенного сопротивления для сварочного электричества. Этот реостат отличается своей простотой. Он встроен во многие продвинутые и дорогие модели сварочных аппаратов, также его можно купить отдельно.

По принципу своего действия сварочный баластник является точкой препятствия на пути перемещения электрического тока, это «пункт» высокого сопротивления. С внешней точки зрения он похож на сложную толстую пружину.

Эта пружина всегда снабжена подвижным контактом, который при передвижении вдоль пружины изменяет длину пути, который ток проходит по баластнику.

Особым разнообразием моделей это устройство похвастаться не может.

Некоторые различия есть, они определяются следующими критериями:

- Габариты пружины: чем она длиннее, тем длиннее путь электронов через все витки реостата, тем большее сопротивление снижает силу тока.

- Природа металла с определенными коэффициентами сопротивления.

- Толщина пружины также прямо пропорциональна силе сопротивления. Толщина связана с длиной реостата.

На деле выходит следующим образом: без баластного реостата ток имел бы силу в 250 А. Если подключить к этой цепи баластник, электрический поток начнет терять силу и на выходе имел бы всего 10 А.

Конечно, регулятором можно изменить длину пути по спирали, по который проходит поток. Потери в этом случае были бы другими.

Как сделать баластник своими руками?

Первым делом нужно найти подходящую проволоку из металла. Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Прямую проволоку нужно превратить в тугую пружину. Для этого ее наматывают на цилиндрическую форму, стараясь расположить витки максимально близко друг к другу. Конец скрученной проволоки нужно подсоединить к проводу для тока. Также присоединяем подвижный контакт.

Следующий этап очень важный: нужно проверить работу нового реостата с помощь. Амперметра. Дело в том, что домашний самодельный баластник для сварочного аппарата не такой точный, как заводские модели.

Следующий нюанс заключается в том, что наш реостат не снабжен корпусом, поэтому соблюдение правил техники безопасности делается еще более обязательным.

Процессы, протекающие в электрической схеме сварочного инвертора

Схема сварочного аппарата инверторного типа позволяет увеличивать частоту тока со стандартных 50 Гц до 60–80 кГц. Благодаря тому, что на выходе такого устройства регулировке подвергается высокочастотный ток, для этого можно эффективно использовать компактные трансформаторы. Увеличение частоты тока происходит в той части электрической схемы инвертора, где расположен контур с мощными силовыми транзисторами. Как известно, на транзисторы подается только постоянный ток, для чего и необходим выпрямитель на входе аппарата.

Принципиальная схема заводского сварочного инвертора «Ресанта» (нажмите, чтобы увеличить)

Схема инвертора от немецкого производителя FUBAG с рядом дополнительных функций (нажмите, чтобы увеличить)

Пример принципиальной электрической схемы сварочного инвертора для самостоятельного изготовления (нажмите, чтобы увеличить)

Принципиальная электрическая схема инверторного устройства состоит из двух основных частей: силового участка и цепи управления. Первым элементом силового участка схемы является диодный мост. Задача такого моста как раз и состоит в том, чтобы преобразовать переменный ток в постоянный.

В постоянном токе, преобразованном из переменного в диодном мосту, могут возникать импульсы, которые необходимо сглаживать. Для этого после диодного моста устанавливается фильтр, состоящий из конденсаторов преимущественно электролитического типа. Важно знать, что напряжение, которое выходит из диодного моста, примерно в 1,4 раза больше, чем его значение на входе. Диоды выпрямителя при преобразовании переменного тока в постоянный очень сильно нагреваются, что может серьезно сказаться на их работоспособности.

Компоненты сварочного инвертора на примере самодельного аппарата

Чтобы защитить их, а также другие элементы выпрямителя от перегрева, в данной части электрической схемы используют радиаторы. Кроме того, на сам диодный мост устанавливается термопредохранитель, в задачу которого входит отключение электропитания в том случае, если диодный мост нагрелся до температуры, превышающей 80–90 градусов.

Высокочастотные помехи, создаваемые при работе инверторного устройства, могут через его вход попасть в электрическую сеть. Чтобы этого не произошло, перед выпрямительным блоком схемы устанавливается фильтр электромагнитной совместимости. Состоит такой фильтр из дросселя и нескольких конденсаторов.

Настройки балластного реостата

Главное в качественном процессе сварки – стабильные показатели работы электрической дуги, вернее – ее вольтамперных характеристик. С этим требованием отлично справляются современные инверторы.

Делаются это за счет преобразования тока в два этапа и переключения самого инвертора. Все остальные сварочные аппараты такими характеристиками похвастаться не могут. Поэтому рядом с ними должен обязательно присутствовать балластный реостат.

Он предназначен для ступенчатого контроля работы дуги и компенсации составляющей тока во время подпитки от трансформатора. Нихромовая проволока в схеме параллельного соединения – основной составляющий элемент. Важно, что каждая секция реостата подключается к сети автономно, с помощью рубильника.

У такого реостата всего две рабочие функции:

- Регулирование силы тока дискретным образом.

- Компенсация постоянной составляющей тока, формирующейся в течение подпитки сварочного элемента с помощью трансформатора.

Производительность и общая эффективность балластного реостата напрямую зависят от количества витков или секций спирали. Ведь каждая из них является элементом цепи, которая разрывается с помощью рубильника.

Цепь последовательная, а соединение секций – параллельное. Такая комбинация дает отличный результат: периодическое подключение к работе каждого из элементов, чтобы регулировать напряжение в сварочном аппарате.

Подключение реостата к сварочной цепи должны быть последовательным к источнику питания.

Если вентиляторов нет, нужно обязательно следить за последовательным включением нескольких реостатов.

Популярнее всех на рынке линейка балластных реостатов под аббревиатурой РБ: их всего пять опций для разных значений тока – его диапазона – минимального и максимального значений.

Предлагаем легкую прогулку по самым востребованным моделям, чтобы ознакомиться с их техническими характеристиками подробнее:

РБ-302

Отличный аппарат в роли компаньона к сварочным агрегатам для регулирования силы тока в процессах полуавтоматической или ручной сварки. Работает параллельно со сварочными выпрямителями и генераторами.

Эта версия предназначена для диапазона электропитания в пределах 27 – 30 В с предельным максимумом до 70 А и минимумом при падении в 30 А.

Реостат снабжен системой воздушного охлаждения. У него неплохой показатель ПВ – продолжительность включения в 60%. Это означает, что длительность сварки не должна превышать 10-ти минут. В противном случае ПВ необходимо снизить.

В этом аппарате регулировка сварочного тока представлена шестью ступенями, которые циклически включаются и выключаются.

Структурные элементы выполнены из самых современных материалов: изоляция, к примеру, сделана из керамических профилированных пластинок, а плато сформировано их специальных жаропрочных проволок фехралевой природы.

РБ-302У2

Эта модель является разновидностью материнского реостата для работы в условиях повышенной влажности или жесткого ультрафиолетового излучения. В итоге с ним можно работать на открытом воздухе в неблагоприятных для обычной аппаратуры условиях.

РБ-306

Эта модель посерьезнее: он не перегревается и намного точнее в регулировании сварочного электропитания, чем РБ-302. Реостат снабжен усовершенствованной системой охлаждения: в корпусе больше отверстий жалюзи, поэтому обдув резисторов интенсивный и эффективный.

Все элементы сопротивления расположены в виде модульной системы. Такой расклад делает диагностику и замену элементов намного легче и точнее. Диапазон значений силы тока значительно шире, а регулировать показатели можно с намного большей точностью.

Это специальные Блоки Балластных Реостатов. Они собираются из элементов РБ-306 для резки металлов электродуговым методом. Это отличное решение для контроля сварочного тока от выпрямителя в аппаратах – автоматах.

Достоинства и недостатки сварочных аппаратов инверторного типа

Инверторные сварочные аппараты, которые пришли на смену привычным всем трансформаторам, обладают рядом весомых преимуществ.

- Благодаря совершенно иному подходу к формированию и регулированию сварочного тока масса таких устройств составляет всего 5–12 кг, в то время как сварочные трансформаторы весят 18–35 кг.

- Инверторы обладают очень высоким КПД (порядка 90%). Это объясняется тем, что в них расходуется значительно меньше лишней энергии на нагрев составных частей. Сварочные трансформаторы, в отличие от инверторных устройств, очень сильно греются.

- Инверторы благодаря такому высокому КПД потребляют в 2 раза меньше электрической энергии, чем обычные трансформаторы для сварки.

- Высокая универсальность инверторных аппаратов объясняется возможностью регулировать с их помощью сварочный ток в широких пределах. Благодаря этому одно и то же устройство можно использовать для сварки деталей из разных металлов, а также для ее выполнения по разным технологиям.

- Большинство современных моделей инверторов наделены опциями, которые минимизируют влияние ошибок сварщика на технологический процесс. К таким опциям, в частности, относятся «Антизалипание» и «Форсирование дуги» (быстрый розжиг).

- Исключительная стабильность напряжения, подаваемого на сварочную дугу, обеспечивается за счет автоматических элементов электрической схемы инвертора. Автоматика в данном случае не только учитывает и сглаживает перепады входного напряжения, но и корректирует даже такие помехи, как затухание сварочной дуги из-за сильного ветра.

- Сварка с использованием инверторного оборудования может выполняться электродами любого типа.

- Некоторые модели современных сварочных инверторов имеют функцию программирования, что позволяет точно и оперативно настраивать их режимы при выполнении работ определенного типа.

Как у любых сложных технических устройств, у сварочных инверторов есть и ряд недостатков, о которых также необходимо знать.

- Инверторы отличаются высокой стоимостью, на 20–50% превышающей стоимость обычных сварочных трансформаторов.

- Наиболее уязвимыми и часто выходящими из строя элементами инверторных устройств являются транзисторы, стоимость которых может составлять до 60% цены всего аппарата. Соответственно, ремонт сварочного инвертора является достаточно дорогостоящим мероприятием.

- Инверторы из-за сложности их принципиальной электрической схемы не рекомендуется использовать в плохих погодных условиях и при отрицательных температурах, что серьезно ограничивает область их применения. Для того чтобы применять такое устройство в полевых условиях, необходимо подготовить специальную закрытую и отапливаемую площадку.

При сварочных работах, выполняемых с использованием инвертора, нельзя использовать длинные провода, так как в них наводятся помехи, отрицательно отражающиеся на работе устройства. По этой причине провода для инверторов делают достаточно короткими (порядка 2 метров), что вносит в сварочные работы некоторое неудобство.

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, 220 вольт. Ток сварки — около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

На рисунке 1 приведена схема блока питания для сварочного.

Рис.1 Принципиальная схема блока питания

Трансформатор намотан на феррите Ш7х7 или 8х8 Первичка имеет 100 витков провода ПЭВ 0.3мм Вторичка 2 имеет 15 витков провода ПЭВ 1мм Вторичка 3 имеет 15 витков ПЭВ 0.2мм Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

Рис.2 Принципиальная схема сварочного инвертора

На рисунке 2 — схема сварочника. Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц — два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Правила работы с балластными реостатами

Несмотря на простоту конструкции и применения балластные реостаты требуют выполнения определенных правил эксплуатации:

Читайте также: