Как зачистить трубу перед сваркой

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке. Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом. Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология.

- Газопрессовая.

- Прессовая.

- Методика трением.

- Термитная технология.

- Универсальная контактная.

- Ультразвуковая.

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов.

- Электродуговая, с использованием флюса.

- Ручная методика сварки электродугового типа.

- Электрическая технология, на основе шлака.

- Стандартная газовая.

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке.

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д.

- Комплексная сборка труб к подсоединению.

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

«Важно!

Для того, чтобы добиться идеальной круглой формы используют основное и вспомогательное оборудование, которое основано на механическом, гидравлическом или пневматическом принципе действия.»

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства. Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать.

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом.

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы.

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

«Обратите внимание!

Сварщик, должен знать особенности материала труб, и только после этого он может приступать к выполнению прямых обязанностей.»

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую.

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды.

- По уровню автоматизации, который может быть – автоматическим, полуавтоматическим, а также ручной.

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работНесмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы. К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

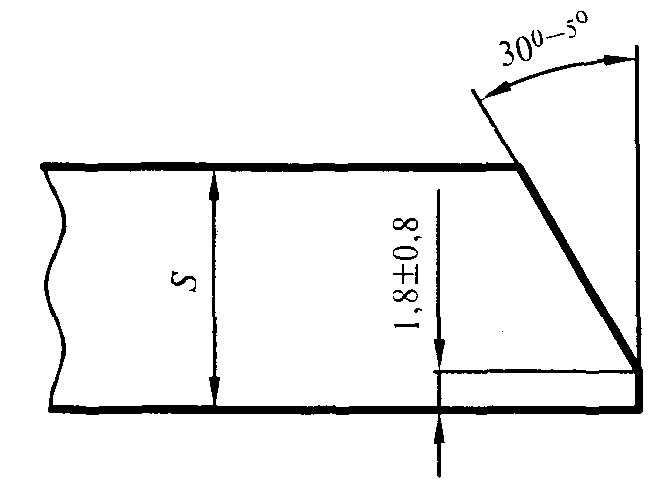

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а - в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а - трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Подготовка труб и деталей к сборке и сварке стыков

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Схема обработки кромки

Перед сборкой труб необходимо:

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

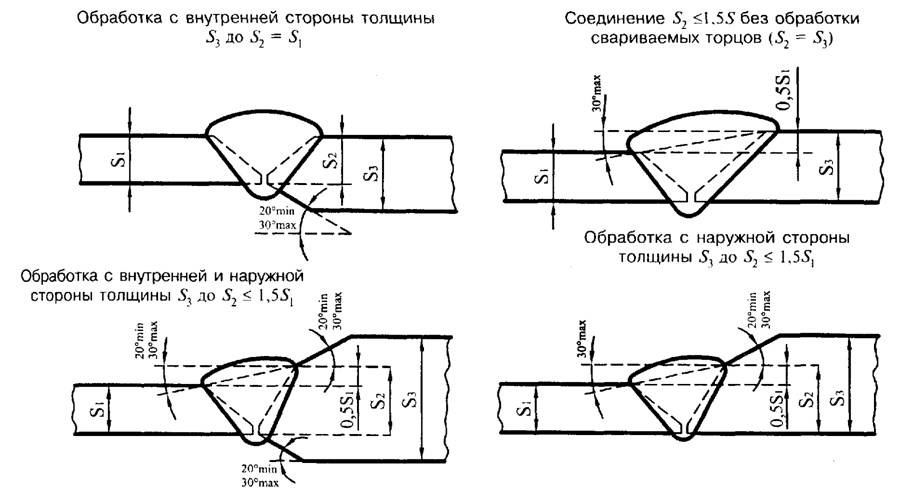

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Обработка свариваемых торцов труб

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем:

- на 15 мм — для труб диаметром до 50 мм;

- 50 мм — для труб диаметром от 50 до 100 мм;

- 100 мм — для труб диаметром свыше 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

При закреплении труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

- для труб диаметром до 80 мм — 2 шт.;

- для труб диаметром свыше 80 мм до 150 мм — 3 шт.;

- для труб диаметром свыше 150 мм до 300 мм — 4 шт.;

- для труб диаметром свыше 300 мм — через каждые 250 мм.

Высота прихватки должна составлять */3 толщины стенки трубы,

но не менее 2 мм; длина прихватки 20-30 мм при диаметре стыкуемых труб более 50 мм.

При сварке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков путем нагрева до 50 °С:

- при наличии влаги на трубах — независимо от температуры окружающего воздуха;

- при температуре окружающего воздуха ниже плюс 5 °С.

Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре свыше 10 м/с можно выполнять при условии обеспечения зашиты места сварки от влаги и ветра.

Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I — из спокойной (сп) и полуспокойной (пс) стали марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- II — из кипящих (кп) сталей марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380;

- III — из низколегированных сталей марок: 09Г2С, 16ГС, 17ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20 °С — для труб I и II групп; ниже минус 10 °С — для труб III группы.

При сварке при температуре минус 10 °С подогрев труб с толщиной стенки более 10 мм обязателен. Минимальная температура подогрева должна составлять 10 °С и измеряться на расстоянии 5-10 мм от кромки трубы. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами (ТУ 6-10-1110). Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой.

Если необходимы и просушка, и подогрев стыка, то производится только подогрев стыка. Не рекомендуется зажигать дугу с поверхности трубы. Дуга зажигается с поверхности разделки кромок или же с поверхности металла уже выполненного шва. При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва равномерно располагают по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки защищают, а концы швов прорезают шлифмашинкой. До полного завершения корневого слоя шва не рекомендуется перемещать свариваемый стык.

Для предупреждения образования дефектов между слоями сварного шва перед выполнением каждого последующего слоя поверхность предыдущего слоя очищают от шлака и брызг. Для облегчения удаления шлака рекомендуется подбирать режимы сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев.

Начало и конец кольцевого сварного шва отстоят от заводского шва трубы (детали, арматуры) не ближе:

- 50 мм— для диаметров менее 400 мм;

- 75 мм — для диаметров 1000 мм;

- 100 мм — для диаметров более 1000 мм.

Места начала и окончания сварки каждого слоя («замки» шва) располагают для труб диаметром 400 мм и более не ближе 100 мм от «замков» предыдущего слоя шва; для труб диаметром менее 400 мм — не ближе 50 мм.

Подготовка труб к сварке

Для соединения стальных труб теплопроводов используют электроду говую автоматическую, полуавтоматическую и ручную сварку. Газовой сваркой соединяют трубы малого диаметра (с небольшой толщиной стенки труб). Вместе с тем газ широко применяют для резки труб. Способы сварки, а также типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов должны соответствовать ГОСТ 16037-80.

После этого шлифовальными машинками, напильниками, реверсивными угловыми пневматическими щетками зачищают кромки до металлического блеска на длину не менее 10 мм снаружи и внутри. Центрирование стыка и поддержание труб при прихвате стыка осуществляются с помощью крана-трубоукладчика и центраторов, которые бывают наружные (винтовые, эксцентрические и звеньевые) и внутренние (гидравлические, пневматические и механические).

Сборка и сварка стальных труб

а,б — центраторы винтовой и эксцентриковые (для труб диаметром не более 350 мм)

в— центратор наружный; раликозвеньевой (для труб 520-1020 мм)

г — то же внутренний гидравлический (для труб 520 -1020 мм);

д, ш — последова-тельность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом;

ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса;

з — то же для сварки корня шва шланговым держателем полуавтомата А-547р;

и, к — порядок наложения корневого шва при сварке труб большого диаметра тремя сварщиками;

л — то же заполнение остальной части шва двумя сварщиками;

1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы;

5 — стык труб; 6 — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва;

10 — сборник для флюса; 11 — сварочная проволока; 12 — регулировочный винт;

13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса;

15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой;

17 — штатив; 18 — флюс; 19 — роликовая опора; 20—шланговый держатель; 21 — головка держателя;

(1)(2)(3) — позиции сварщиков; I, II, III — последователь¬ность наложения сварного шва неповоротного стыка

Электросварщик, проверив универсальным шаблоном величину зазора между торцами стыкуемых труб по всей окружности, прихватывает сваркой стык, после чего центратор снимается. По условиям прочности число прихваток в зависимости от диаметра свариваемых трубопроводов целесообразно принимать для труб диаметром до 100 мм — 1—2; для труб диаметром от 100 до 426 мм — 3—4; для труб диаметром свыше 426 мм — через каждые 300—400 мм по окружности. Длина одной прихватки должна быть для труб диаметром до 100 мм — 10—20 мм, для труб диаметром от 100 до 426 мм — 20—40 мм; для труб диаметром свыше 426 мм — 30— 40 мм. Высота прихватки должна составлять 0,6—0,7 толщины стенок труб, но не менее 3 мм для труб с толщиной стенки до 10 мм, а при большей толщине стенки — 5—8 мм.

Поворачивание звена при сварке труб производится после наложения шва на четверть окружности трубы с каждой ее стороны. Закрепляют звенья деревянными клиньями на лежнях у стыка. Сборка электросварных прямошовных труб производится с расположением продольных швов вверху трубы со смещением их относительно друг друга, что создает определенные удобства для осмотра при испытании трубопроводов.

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях — без поворота труб. Сварка без поворачивания труб применяется при приварке к трубам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб. Стыки звеньев труб на трассе могут свариваться как вручную, так и с помощью полуавтомата под слоем флюса или в среде углекислого газа. В зависимости от характера и условий работ выбирают сварочное оборудование, позволяющее вести сварку на постоянном или переменном токе.

Читайте также: