Как стыковать трубы для сварки под углом

Иногда сварка становится очень трудной задачей, например, если ее необходимо произвести на вертикально расположенных трубах. Главным отличием от работы с горизонтальными предметами является необходимость постоянно изменять наклон электрода, вращать его вдоль шва. Более подробно о том, почему вертикальная сварка труб требует особых навыков от мастера, вы узнаете из этой статьи.

Наиболее распространенные техники вертикальной сварки труб

Сегодня для соединения двух металлических труб используется метод электрической сварки. Основным элементом в этом процессе являются электроды, то есть стальные стержни с нанесенным на них специальным покрытием.

Чтобы во время вертикальной сварки труб электродом металл не стекал вниз, скос кромок выполняют только возле верхнего элемента. Главная задача в этот момент – не позволить жидкому металлу оторваться от зоны сварки. Поэтому необходима стабильно горящая электрическая дуга, причем располагают ее так, чтобы между концом электрода и сварочной ванной было минимальное расстояние.

Обычно, чтобы заварить вертикальный стык, электрод передвигают от нижней точки к верхней. Таким образом проще контролировать процесс, а электрическая дуга уверенно держит ванну с расплавом, что препятствует растеканию металла. Отметим, что благодаря вертикальной сварке труб проходом снизу вверх, получается шов наилучшего качества.

Прежде чем приступать к работе, необходимо подготовить границы стыка, обработать их согласно всем техническим требованиям. Сам сварочный аппарат настраивают под условия работы, выставляя ток, подбирая электрод.

Далее по границе вертикальных элементов делаются несколько точечных «прихваток», для этого используется соединение коротким швом, чья длина находится в пределах 1-2 см. Это позволяет избежать смещения свариваемых вертикальных элементов во время нагрева под действием температурной деформации.

При вертикальной сварке труб электрод должен находиться под углом 45–90° к плоскости будущего шва.

Вот ряд правил, устанавливаемых для таких работ:

- Дуга зажигается за счет контакта электрода с металлом.

- «Прихватки» делают в 3-4 точках по линии стыка элементов, идут от середины к краям.

- Сваривать начинают у нижней точки линии стыка.

- Электрод движется по направлению вверх, сварочная ванна постоянно находится в рабочей зоне.

- При продвижении электрода придерживаются умеренной скорости. Быстроту оценивают по образованию оптимального количества расплава сварной ванны.

Одновременно с вертикальным ходом электрода допускаются поперечные зигзагообразные движения «полумесяцем», «елочкой» либо иным способом. Однако этот прием стоит использовать только для труб, чья толщина стенки превышает 4 мм.

При вертикальной сварке труб шов прокладывают одним проходом, не делая остановок и перерывов. Это правило вызывает больше всего сложностей у неопытных сварщиков, однако вскоре они набивают руку.

Этот прием часто применяют опытные сварщики. Однако чтобы пользоваться им, нужно знать один нюанс: поджигая электрическую дугу, электрод располагают под углом 90° относительно плоскости свариваемого элемента. После того как металл в точке образования дуги начал плавиться, угол меняют на 15–20° и при этом немного опускают держатель.

Если речь идет о соединении вертикальных толстостенных труб, проводка электрода также выполняется поперечными зигзагами. Для этого может использоваться «пилообразный», «прямоугольный» или «волнообразный» принцип распределения расплава.

Нужно понимать, что сварка вертикальных труб ручной дуговой сваркой по направлению сверху вниз всегда подразумевает немало трудностей в работе. Но специалисты утверждают, что таким образом удается добиться наилучшего качества шва.

Обязательное правило: возбуждают электрическую дугу на нижней кромке. Когда металл начнет плавиться, дугу переводят на верхнюю кромку. При помощи продольных валиков свариваются и горизонтальные швы. Для этого первый валик выполняется 4-миллиметровым электродом, после чего используется 5-миллиметровый.

Для работы с вертикальными трубами лучше всего подходит газовая сварка, поскольку при ней металл нагревается не так быстро. Иными словами, у него нет возможности стекать ниже места шва. Немаловажно и то, что такой метод практически исключает образование окалины, в противном случае она может попасть в шов или оказаться внутри вертикальной трубы.

Техника выполнения вертикальной сварки трубы

Первым шагом перед вертикальной сваркой труб является их очистка от грязи и следов коррозии. Для этого используется механическая обработка. Для резки заготовки можно взять электроинструмент либо применить термический способ. Далее заготовки соединяют между собой, накладывая прихватки, то есть легкие сварочные швы. Сразу скажем, что характеристики прихваток зависят от параметров самих труб.

Все металлические части сварочного устройства, каркас трансформатора, стол обязательно заземляются. Провода и кабели сварочного аппарата должны иметь изоляционное покрытие.

Для металла толщиной в 12 мм используется соединение трехслойным швом. Максимальная высота каждой прослойки составляет 4 мм, а ширина валика не может превышать 2-З диаметра сварочного электрода. Если приходится работать с вертикальными трубами, чьи стенки толще 8 мм, первый слой выполняется в виде ступенчатого шва, после чего накладывается сплошной шов.

Для качественного формирования обратного валика без выборки и подварки во время сварки используют электрод диаметром 3 мм. Выбор сварочного тока зависит от толщины металла, расстояния между кромками, толщины притупления, при этом сила тока лежит в минимальном или среднем диапазонах.

Рекомендуем статьи по металлообработке

Оптимальный наклон электрода к вертикальной плоскости нижней вертикальной трубы составляет 80–90°. Наклон электрода по отношению к направлению работы подбирается в соответствии с проплавлением обратной стороны корня шва. Сварка «углом назад» обеспечивает максимальное проплавление, тогда как минимальное достигается при подходе «углом вперед».

Важно, чтобы длина дуги была короткой при недостаточном проплавлении либо средней, если удалось добиться нормального проплавления.

Скорость работы зависит от объема сварочной ванны. Нужно понимать, что чем больше полнота корневого валика, тем дольше металлу шва приходится оставаться жидким, а значит, получаются дефекты больших размеров. В идеале скорость должна быть такой, чтобы обе кромки хорошо сплавлялись, а валик оставался «нормальным». Если позволяет толщина металла и заложены выборка и подварка обратной стороны корня шва, лучше использовать электрод диаметром 4 мм.

Второй корневой валик выполняют во всю ширину, при этом обязательно проплавляют первый корневой валик и захватывают края обеих вертикальных труб. Диаметр электрода подбирают в соответствии с шириной первого валика, для чего используют метод промера торцом электрода.

Во время работы торец электрода с обмазкой должен касаться поверхности первого корневого валика. Силу тока устанавливают в среднем диапазоне, а варят со скоростью, необходимой для получения «нормального» валика.

В процессе вертикальной сварки труб придерживаются такого же наклона электрода по отношению к вертикальной плоскости, что и при работе с корневым валиком. Работают методом «углом назад».

Разделку начинают заполнять от нижней кромки, то есть от площадки. Такой подход позволяет использовать наиболее производительные методы сварки.

При проработке третьего валика лучше всего использовать повышенные режимы, а сварочный ток – в среднем или максимальном диапазоне. Электрод держать под углом 70–80° относительно поверхности кромки нижней трубы. Допускается использовать два метода сварки: «под прямым углом» или «углом назад» – выбор зависит от расположения шлака.

Этот валик должен получиться с усилением, если говорить проще, то с «горбинкой» – оптимальную скорость подбирают исходя из этого параметра. Работа ведется как при сварке в нижнем положении, в результате чего получается полочка – она необходима, чтобы сваривать следующий валик на повышенных режимах.

Центр дуги передвигают по нижнему краю второго корневого валика. Прежде чем приступать к третьему валику, сварщику нужно решить, какую полноту он будет иметь. В противном случае ширина незаполненной разделки (между верхней кромкой разделки и выполненным швом) может получиться слишком большой для четвертого валика либо недостаточной для двух валиков. Очень важно, чтобы ширина от края третьего валика до верхней кромки была минимальной, а именно совпадала с диаметром электрода с покрытием либо немного превышала его.

Завершать работу над любым валиком нужно, проплавив начало и зайдя на шов на 20–30 мм. Если работу выполняет один сварщик, необходимо, чтобы каждый валик был закончен по всему периметру без дополнительного перерыва. «Замок», то есть начало нового слоя, смещается относительно предыдущего минимум на 50 мм.

Если приходится осуществлять сварку в несколько проходов и слоев неповоротных стыков на толстостенных вертикальных трубах, лучше всего вести ее по спирали. Дело в том, что такой прием позволяет снизить долю дефектов, поскольку сокращается количество «замков». При приближении к началу валика работу приостанавливают, не доходя примерно 20 мм до начала. Это нужно, чтобы тщательно зачистить, в том числе подрубить, сточить начало валика, если оно получилось слишком высоким.

Далее подходят к началу и делают задержку дуги, подплавляя металл. После чего заходят на валик и продолжают выполнение нового валика – и так до завершения очередного слоя. Таким образом удается делать меньше «замков», при этом получается производительная и качественная сварка по шлаку.

Чтобы варить по шлаку, сварщик должен обладать мастерством высокого уровня. Еще одно важное условие – нужно работать электродами с основным покрытием, поскольку электроды с рутиловым покрытием не позволяют добиться необходимого качества. Дело в том, что во втором случае образуется много более жидкотекучего шлака, что вызывает зашлаковку некоторых участков. При обычной технологии и при сварке по шлаку перед переходом к завершающему валику каждого слоя производят тщательную зачистку разделки от шлака, брызг и нагара.

Для сварки лицевого слоя стоит выбирать электроды того же диаметра, что использовались при заполнении разделки, однако при этом они не могут быть толще 4 мм. Сила тока должна быть среднего диапазона. Выполняется обычная горизонтальная наплавка узкими валиками, ее ширина составляет 1,5 диаметра электрода с покрытием. Самый верхний валик должен быть узким и плотным, поэтому его выполняют на более высокой скорости – таким образом получается плавный переход от шва к основе.

Если над соединением вертикальных труб работают несколько сварщиков, участок делят на столько равных отрезков, сколько специалистов будет задействовано. При этом наиболее подходящим подходом к сварке, при которой не образуются «замки», считается сварка вперехват.

Все сварщики выполняют сварку одного валика, при его завершении производят смещение на 20–30 мм относительно окончания предыдущего валика. Продолжая окончание валика соседнего сварщика, каждый работник переплавляет свое начало готового валика и выполняет заход по спирали на следующий валик. Для нового слоя делают смещение до 50 мм.

Несмотря на все сказанное, нужно понимать, что в вертикальной сварке труб для профессионалов нет особенных правил, тогда как любителям и новичкам такая работа, скорее всего, будет не под силу. Не стоит также забывать, что многое зависит от расположения вертикальной трубы.

Сегодня редко приходится сваривать прямые вертикальные трубы, поскольку в последнее время все чаще используются трубы из пластика, которые имею иной принцип соединения. Однако вертикальная сварка металлических труб остается актуальной задачей на промышленных объектах. Тогда приглашают лучших специалистов, способных сделать все действительно качественно.

Они могут применять газовую или электрическую сварку, используемые в этом случае электроды продаются в строительных гипермаркетах и специализированных магазинах. Если сварка выполнена добросовестно, она и по сей день остается самым надежным способом соединения стальных вертикальных труб.

Приспособления для сварки трубы вертикальными швами

Мало просто уметь варить, если вы хотите получить действительно прочный сварной шов. Иногда очень многое зависит от того, как части трубы расположены в пространстве. Чтобы добиться оптимального положения, используют приспособления, которые фиксируют детали под необходимым сварщику углом.

Нередко приходится применять отдельные приспособления, позволяющие скрепить между собой соединяемые элементы. Это просто необходимо во время работы с тяжелыми вертикальными изделиями сложной формы. Чтобы быстрее произвести монтаж и выемку объемного изделия, делают поворотные фиксаторы.

Для работы с компактными заготовками фиксаторы можно сделать своими руками – они отлично будут держать элементы под углом 90°. Для этого возьмите металлический уголок, два отрезка полосы, две струбцины. Также вам понадобится угольник, чтобы выставить угол.

Отметим, что уголки могут быть любой длины. К каждому из них нужно приварить полосу, чтобы в результате получился равнобедренный прямоугольный треугольник, где катеты и будут сделаны из уголков.

Важно, чтобы уголки не доходили до вершины треугольника на несколько сантиметров, тогда вам удобно будет варить стержни или профильные трубы в месте стыка. При необходимости можно к уголкам приварить и струбцины, чтобы фиксировать свариваемые изделия.

Но конструкцию может повести во время сварки. Чтобы избежать этого, прихватите ее в четырех местах и лишь после этого полностью сваривайте. Если закрепить это приспособление на столе, оно прослужит вам несколько лет.

Магнитные фиксаторы могут облегчить работу в домашних условиях. Все они делятся на электромагнитные и те, что работают на основе постоянных магнитов. Первый вариант чаще используют в условиях производства, тогда как для бытовых нужд и мелких производств лучше выбирать вторые. Дело в том, что они имеют небольшие размеры, могут устанавливаться в любых местах, иногда позволяют менять угол фиксации.

Самую простую конструкцию имеют магнитные угольники, поэтому и встречаются чаще всего. Такой угольник нужно просто приложить к одной стороне свариваемой детали, а вдоль другой разместить вторую деталь. В результате этих простых действий вы получите надежное закрепление под прямым углом.

Далее в нескольких местах прихватите детали и сварите заготовку. Подчеркнем, что прихватка является обязательным условием, так как без нее магнитные угольники не выдержат температурных деформаций.

При соединении вертикальных трубопроводов может возникнуть вопрос: как перпендикулярно сварить между собой две трубы.

Задача упрощается, когда выбраны вертикальные профильные трубы с прямоугольным или квадратным сечением. Тогда делают вырез под сечение врезаемого изделия в месте соединения. Далее устанавливают угловую струбцину и зажимают винтом. Либо можно использовать иное приспособление для перпендикулярного соединения деталей. После этого, как всегда, нужно прихватить элементы в нескольких местах и проварить все вкруговую.

Этот же принцип работает во время сварки вертикальных круглых труб с тем лишь отличием, что в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Таким образом удается получить хороший стык, а значит, и прочный шов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Горизонтальная сварка труб

Электросварка позволяет соединять металлические изделия при помощи их нагрева и расплавления электрической дугой. Сегодня данная технология активно используется в самых разных сферах промышленности и даже в быту. Далее вы узнаете, каким образом происходит горизонтальная сварка труб.

Нюансы горизонтальной сварки труб

Надежный горизонтальный шов обычно формируют при помощи постепенного перемещения зажженного конца электрода в поперечном направлении. Движение идет от одной соединяемой детали к краю другой.

Расстояние от конца электрода до изделия должно быть достаточным для образования электрического разряда. Этот отрезок называют длиной дуги, и сварщик должен непрерывно следить за сохранением ее оптимального состояния.

Режим горизонтальной сварки труб позволяет использовать три дуговых промежутка:

- короткий, чья длина составляет 1–1,5 мм;

- длинный, то есть 3,5–6 мм;

- нормальный 2-3 мм.

При первом варианте происходит малый прогрев металла по ширине, из-за чего по кромкам шва образуется заметное углубление – такой дефект называют подрезом. Отметим, что последний является показателем низкого качества сварного шва.

При работе с длинной дугой обычно не удается избежать того, что время от времени она гаснет. Кроме того, при данном подходе происходит недостаточный прогрев металла по глубине, из-за чего снова страдает качество соединения.

Для получения действительно надежного шва при помощи горизонтальной сварки подходит только один вариант – использование дуги нормальной длины. Ее размеры рассчитывают таким образом: Ld = 0,5 - 1,1 × Dэ (Ld – длина дуги; Dэ – диаметр электрода). Полученными в результате расчета показателями и стоит оперировать начинающему сварщику в процессе работы.

Горизонтальная сварка труб осуществляется при положении электрода углом вперед, углом назад, прямым углом. Каждый из этих технологических приемов предназначен для работы в разных условиях.

Метод «углом вперед» обычно выбирают, когда требуется соединить элементы горизонтальным и вертикальным швами при верхнем расположении деталей в пространстве, то есть во время потолочной сварки. Кроме того, данный подход позволяет без труда справляться со сваркой труб и с формированием горизонтальных неповоротных стыков либо с изготовлением самодельной печки из газового баллона.

Если электрод находится строго под углом 90° к поверхности изделия, удается производить работы даже в труднодоступных местах.

Метод «угол назад» необходим, чтобы качественно осуществлять горизонтальные сварочные работы на угловых стыках.

Подход «углом вперед» чаще всего используется в процессе работы с тонкостенными металлами. Дело в том, что подобное положение электрода позволяет добиться широкого шва малой глубины. Тогда как на толстостенных металлах стараются отдавать предпочтение методу «углом назад», поскольку он позволяет прогреть металл на большую глубину.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Однако к значимым факторам, способным повлиять на качество шва, относится не только способ, выбранный для горизонтальной сварки труб, но и значение силы тока и скорость перемещения электрода. Работа с большой силой тока сопряжена с прогревом металла до большой глубины, за счет чего удается увеличивать скорость перемещения электрода. Когда удается задать оптимальное соотношение тока и скорости, получается ровный качественный шов.

Таблица соответствия силы тока, толщины электрода и обрабатываемого металла:

Диаметр электрода, мм

Толщина металла, мм

При выборе определенной скорости передвижения электрода важно учитывать мощность дуги. Дело в том, что при слишком быстрой подаче электрода и недостаточной силе тока не удастся добиться необходимой температуры прогрева. В итоге металл не будет проварен до нужной глубины, получится поверхностный шов, скрепляющий только границы кромок.

Возможна и обратная ситуация: при недостаточно быстром продвижении электрода происходит перегрев, а это может привести к деформации заготовки по линии сваривания. Если приходится работать с металлическими изделиями малой толщины, мощная дуга прожигает материал.

Технология горизонтальной сварки

Метод сварки горизонтальных неповоротных стыков труб отличается от других подходов тем, что при нем необязательно полностью разделывать кромки. Допускается сохранение только несущественной разделки в 10°. При таком подходе используют среднюю дуговую сварку, в результате чего удается улучшить соединение элементов из металла и при этом не снизить их качество.

Для сварки горизонтальных стыков трубопровода рекомендуется использовать обособленные неширокие слои. В первую очередь ведется работа с корнем шва – для его проварки лучше всего подходят электроды диаметром 4 мм. В соответствии с законом Ома, сила тока должна находиться в пределах 160–190 А. За счет возвратно-поступательных движений электрода внутри стыка должен сформироваться нитевидный валик 1–1,5 мм высотой.

Далее покрытие первой прослойки должно быть тщательно зачищено, и можно переходить ко второй прослойке. Ее выполняют таким образом, чтобы она закрывала предыдущий слой. Для этого электрод снова совершает возвратно-поступательные движения, кроме того, сварщик делает едва заметные покачивания между краями верхней и нижней кромок. По направлению первый и второй слой совпадают.

Перед переходом к третьей прослойке силу тока повышают до уровня в 250–300 А. Чтобы повысить производительность работы, теперь рекомендуется выбирать электроды диаметром 5 мм. При варке третьего слоя выбирают направление, противоположное использованному до этого. Кроме того, третий валик обычно формируют на более высоких режимах, а чтобы он был выпуклым, подбирают соответствующую скорость. На данном этапе горизонтальной сварки труб используют метод «углом назад» либо под прямым углом. Отметим, что третий валик должен заполнять две трети ширины предыдущего.

При работе с четвертым валиком используют те же режимы, что и для третьего. Угол наклона электрода относительно вертикальной поверхности трубы должен быть в пределах 80°–90°. При этом не изменяется направление варки.

Нужно понимать, что если накладывается более трех прослоек, то у технологии электросварки с горизонтальными стыками появляется одна особенность – направления работы, начиная с третьей прослойки, чередуются. Длят труб диаметром в 200 мм обычно используют сварку сплошными швами. Обратноступенчатый способ горизонтальной сварки труб применяют, когда диаметр превышает 200 мм. Считается, что каждый участок должен иметь длину около 150–300 мм.

- Сварка трубопровода под углом 45°.

При данном типе горизонтальной сварки труб шов находится под определенным углом. Для его формирования необходимо выполнить целый ряд действий с электродом, в том числе изменять направления сварки и угол наклона. Это и является ключевой особенностью данного способа сварки труб, который требует от сварщика немалого опыта, достаточно высокого уровня профессионализма и универсальных навыков. Все названное наиболее актуально, когда речь идет о горизонтальной сварке труб в системах с повышенными требованиями к герметичности.

Технологию горизонтальной сварки труб под углом 45° подбирают в соответствии с диаметром свариваемых изделий:

- Газовые трубы не более 200 мм варят несколькими слоями подряд. Для этого трубу плавно проворачивают, не прекращая сварку, по мере заполнения шва.

- Другие виды труб средних диаметров соединяют, разделив окружность на четыре сегмента, после чего осуществляют их последовательную проварку. Когда наплавлены первые два сегмента, трубопровод поворачивают на пол-оборота и продолжают работу.

- Трубы значительного размера, то есть не менее 50 см, сваривают несколько иначе. Их окружность делят на большее количество сегментов, таким образом, чтобы длина одного сегмента была в пределах 150–300 мм.

Контроль качества сварки труб

После сварки труб в горизонтальном положении необходим контроль качества получившихся швов. Этим в течение всего периода сварочных работ занимается строительно-монтажная организация. Обязательно оценивается качество применяемых материалов, техническое состояние сварочного оборудования и инструмента, квалификация специалистов, осуществляющих горизонтальное соединение труб.

Кроме того, проверяют качество работ по операциям при сборке, прихватке и положении швов, производят внешний осмотр участков соединения. Также обязательно производится проверка сплошности швов при помощи физических методов, механические испытания образцов, взятых из контрольных стыков. Еще одним обязательным этапом являются пневматические или гидравлические испытания законченного теплопровода.

Проверка сварочных материалов предполагает не только визуальный осмотр, но и сопоставление характеристик, указанных в сертификатах, с требованиями существующих ГОСТов и технических условий. Прежде чем приступать к горизонтальной сварке труб, проверяют техническое состояние всего используемого оборудования. Для этого смотрят документы и, если необходимо, пробный стык.

Также обязательным считается пооперационный контроль, который осуществляется в процессе сборки и горизонтальной сварки стыков. Проверяют центровку труб, совпадение кромок, размеры зазоров, скос кромок, притупление и зачистку кромок, расположение и качество прихваток. Проверке подлежит технология и режим горизонтальной сварки, порядок наложения слоев шва, их форма, зачистка шлака, отсутствие любых внешних дефектов, например, подрезов, пор, трещин. Обязательно устанавливают соответствие технологическим инструкциям.

Внешний осмотр швов должен показать, что выполняются следующие требования. Наплавленный металл должен иметь слегка выпуклую поверхность по всему периметру с плавным переходом к материалу основного изделия без подрезов. Не допускается наличие незаваренных кратеров на шве. Усиление шва в процессе горизонтальной сварки труб должно иметь одинаковую высоту по всей его протяженности, ширина также не должна изменяться. В месте соединения не может быть каких-либо трещин, пор, наплывов, кратеров и грубой чешуйчатости. Если обнаруживаются стыки, не соответствующие перечисленным правилам, их бракуют и сразу исправляют.

Проверка сплошности швов после горизонтальной сварки труб производится при помощи неразрушающих методов. Таким образом оцениваются сварные соединения на целом ряде объектов. Так проверяют трубопроводы, на которые распространяются требования Правил Госгортехнадзора России, с наружным диаметром до 465 мм – в объеме, установленном данными Правилами, диаметром 465–900 мм – в объеме не менее 10 %, но не менее четырех стыков.

Если речь идет о диаметре более 900 мм – в объеме не менее 15 %, но не менее четырех стыков. Процент исчисляется от общего числа однотипных границ соединений, выполненных одним сварщиком. Проверка сплошности сварных швов посредством магнитографического контроля предполагает, что 10 % общего числа проверенных стыков должно быть повторно оценено при помощи радиографического метода.

Физические методы контроля применяются ко всем без исключения сварным стыкам, когда осуществляется прокладка теплопроводов под железнодорожными, трамвайными путями, автомобильными дорогами, городскими проездами, а также производится обустройство подводных, подземных переходов через указанные препятствия либо идут работы в коллекторах и технических коридорах.

Сварные стыки теплопроводов не проходят проверку неразрушающими методами, если удается выявить трещины, кратеры, прожоги, непровары в корне шва, выполненного на подкладном кольце.

Если неразрушающие методы позволили обнаружить недопустимые дефекты в сварных швах трубопроводов, на которые распространяются требования Правил Госгортехнадзора РФ, обязательно повторно производят контроль качества швов, установленных этими Правилами. Отметим, что Правила не распространяются на сварные швы с удвоенным числом стыков по сравнению с указанным выше.

Если во время повторной проверки обнаруживаются недопустимые дефекты, осматривают все стыки, выполненные допустившим ошибку сварщиком. Испытания на растяжение и изгиб механическим способом осуществляют не на самом трубопроводе, а на вырезанных из контрольных стыков образцах.

Контрольные стыки сваривают в условиях, аналогичных условиям горизонтальной сварки рабочих труб, при этом используются те же основные материалы и присадки, а сварщик находится в таком же положении, что и при работе над производственными стыками. В качестве контрольных образцов берут худшие с точки зрения внешнего вида. Для проведения механических испытаний отбирают 0,5 % контрольных стыков из общего числа швов, сваренных каждым сварщиком, при этом их не может быть менее одного в месяц.

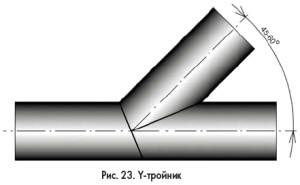

Способы сварки труб под углом

Сварка труб под углом позволяет сэкономить не только на отводах (угловых сопряжениях), но и на тройниках (тавровых сопряжениях) или крестовинах. Поэтому подобной техникой должен владеть каждый опытный мастер сантехник . И в данной статье мы разберем типовые способы «угловой» стыковки круглых и профильных труб, реализуемые с помощью сварки или пайки.

В большинстве случаев на сварку монтируют стальные трубы . Причем, подобный способ соединения участков трубопровода практикуется и в случае производства арматуры из конструкционных сталей, и в случае изготовления труб из высоколегированных сплавов. Для разных металлов нужны разные техники сварки и разные электроды .

Кроме того, с помощью сварки или пайки можно стыковать еще медные или алюминиевые трубы. Правда, в данном случае нужен особый аргонодуговой аппарат, генерирующий электрическую дугу в среде инертного газа (аргона). А вот в качестве электрода можно использовать обычную медную или алюминиевую проволоку.

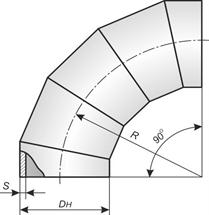

Основной нормативный документ, которым регламентируется сварка труб под углом – ГОСТ 16037-80 – утверждает, что помимо пяти способов сварки тройников (крестовин) существует еще и восемь способов стыковки секторов в отводе (элементов в колеи).

Причем угловое сопряжение, предполагающее стыковку магистралей, как под прямым, так и под острым или тупым углом, реализуется с помощью следующих разновидностей стыков:

- Углового соединения труб одного диаметра, без скоса кромок, односторонним сварочным швом. Обозначение по ГОСТ – У16. При этом кромки труб стачиваются и подгоняются друг под друга практически без зазора, а проекция линии сопряжения напоминает треугольник.

- Углового соединения трубы и штуцера (отростка или приварка), без раздела, односторонним сварочным швом, Обозначение по ГОСТ – У17, У18. Проекция сварочного стыка похожа на полуокружность. Кромки подгоняются друг под друга с минимальным зазором.

- Углового соединения со скосом кромок, односторонним швом, обозначаемого шифром У19. Линия сопряжения похожа на сектор окружности. Кромки нижней трубы практически не обрабатываются. Раздел (фаску) снимают только с верхней трубы.

- Углового соединения со скосом кромки на цилиндрическом усе, выполняемого односторонним швом (шифр У20). Проекция линии сопряжения похожа на сектор дуги, а кромки нижней трубы практически не обрабатываются.

- Углового соединения с разделом, на односторонней прокладке, с размещением кольцеобразного вкладыша внутри трубы. Шов заделывается с внешней стороны и маркируется на сборочных чертежах как У21.

Сварка квадратных труб под углом производится по тем же правилам. А вот секторная сборка отвода (колена) выполняется немного по-другому.

- Без скоса (раздела) кромок, когда стыкуемые сектора соединяют встык или с помощью втулки (съемной подкладки), вводимой с внутренней стороны. При этом накладывается односторонний шов.

- С односторонним скосом кромки, предполагающим точную обработку торца только одного сектора. Причем подобный стык можно обустроить и с помощью съемной прокладки и без нее.

- Со скосом кромок, предполагающим относительную точность формы торцов трубы. В данном случае можно использовать две разновидности подкладки – цилиндрическую и кольцеобразную. Причем образующая скос фаска может нарезаться, как с внутренней, так и с наружной стороны кромок. То есть, односторонний шов будет накладываться как с внутренней, так и с внешней стороны трубы, образуя сварные соединения под острым и тупым углом.

- Со скосом кромок по наружной стороне и расточкой (развальцовкой) внутренней поверхности торца стыка. Причем согласно ГОСТ существует шесть вариантов внутренней расточки кромок.

Разумеется, подобное разнообразие предполагает использование различных техник и способов сварки: от классического электродугового варианта, до газовой пайки.

Электродуговая, аргонодуговая или газовая сварка без скоса кромок начинается с подгонки торцов. Максимальная величина зазора между трубами, в данном случае – 1,5 миллиметра, а минимальная – 0,5 миллиметра. Причем, подобная техника используется лишь на трубах с толщиной стенки от 1 до 6 миллиметров. Сам процесс начинается с прихватывания углового сопряжения точечными швами, с последующей правкой положения труб и кольцевой сваркой стыка снаружи.

Угловое сопряжение с односторонним торцом предполагает образование фаски под углом 50 градусов. А двусторонний раздел предполагает образование двух фасок, под углом 30 градусов. Зазор между кромками в первом случае 1-2 миллиметра, а во втором случае 2-5 миллиметров. То есть, о точности торцов можно практически не заботиться. Толщина стенок стыкуемых таким способом труб колеблется в пределах от 2 до 20 миллиметров.

Угловое сопряжение со скосом кромок и разделом предполагает стыковку труб с толщиной стенок от 6 до 60 миллиметров. При этом ширина раздела колеблется в пределах от 18 до 48 миллиметров. Разумеется, такие габариты предполагают особую технику заполнения сварочной ванны.

Сварка труб инвертором — подготовка, сварка

Монтаж металлических труб практически невозможно провести без использования электрической сварки. Несмотря на простоту метода, далеко не у всех получается правильно выполнить такую работу. В статье мастер сантехник расскажет, как сваривать трубы инвертором.

Подготовка к сварке труб

Сварочный процесс начинается именно с подготовки материалов и оборудования. Полный комплект, который потребуется для выполнения подобной работы, будет включать:

Появление инверторов практически отодвинуло остальные способы сварки стальных труб. Небольшие аппараты прекрасно справляются с возложенными на них функциями, швы получаются аккуратными, прочными и надежными. Главное – правильно выбрать электрод.

При выборе электрода два критерия выбора: материал, из которого делается металлический стержень, и обмазка – материал, покрывающий стержень.

Для сварки металлических труб используются плавящиеся электроды и неплавищиеся. В первых стержень плавится, во вторых нет. Во втором случае используется дополнительный материал – присадка, которая и заполняет собой сварочный шов. Практика показывает, что сварка труб плавящимися электродами сегодня в бытовых условиях используется чаще. Просто потому что этот способ проще.

Теперь, что касается обмазки электродов. Здесь несколько позиций, где используются различные материалы для образования защитной поверхности:

- Рутиловые.

- Кислотные.

- Рутилово-кислотные.

- Целлюлозные.

- Рутилово-целлюлозные.

- Основные.

У каждой позиции свои плюсы и минусы, поэтому при выборе необходимо учитывать условия сварки трубопроводов. Но есть среди них универсальный вариант – это электроды с основным покрытием. К данной категории относятся такие марки электродов, как УОНИ, ОЗС, ВИ, ЭА, НИАТ, ОЗШ и другие менее известные. Начинающим сварщикам рекомендуется проводить сварку труб электродами УОНИ.

До того как приступить к электосварке металлических изделий, нужно правильно подготовить детали:

- Проверяются геометрические размеры на соответствие проводимому монтажу трубопроводов. Могут стыковаться трубы с разной толщиною стенки, что может привести к не провару толстой трубы или к прожогу тонкой.

- В разрезе трубопровод должен быть круглым, а не овальным или другой формы. Это просто обеспечит качество сваренного стыка и упростит сам процесс.

- Стенки труб должны быть без дефектов: трещин, заломов, расширений и так далее.

- Срез кромки должен быть прямым (90°).

- Кромки защищаются до металлического блеска (используется щетка, наждачка). Длина зачищаемого участка – не меньше 1 см от кромки.

- Удаляются масляные и жировые пятна, краска, обязательно торцы обезжириваются при помощи любого растворителя.

И хотя электроды УОНИ не являются капризными, то есть, с их помощью можно заварить даже ржавые детали, на качество шва влияют любые дефекты металла. Поэтому стоит уделить немного времени для подготовки кромок трубопровода.

Также следует позаботиться и о защите. Для сварки нам понадобятся:

- ;

- Плотная одежда с длинным рукавом;

- Перчатки, желательно из замши.

Виды сварных соединений труб

Трубы в системе водопровода могут соединяться по-разному, поэтому существует несколько видов сварных соединений:

- Встык, когда две трубы располагаются напротив друг друга.

- Внахлест, так обычно соединяются две трубы разного диаметра, или одинакового диаметра, только одна из труб развальцовывается, то есть, ее диаметр механическим способом увеличивается.

- Тавровое соединение, когда два трубопровода стыкуются в перпендикулярных плоскостях.

- Угловое соединение, когда стык производится под углом меньше 90°.

Кстати, вариант под номером один кажется очень простым. Но в нем таится сложность самого процесса. Во-первых, варить такой шов лучше в нижнем положении, это когда электрод в стык соединения подается сверху. Во-вторых, проварить металл надо во всю толщину стенки.

И еще несколько полезных советов:

- Для сварки трубопроводов встык и тавр лучше всего использовать электроды диаметром 2-3 мм.

- Режим сварки, то есть, величина устанавливаемого тока должна быть в пределах 80-100 ампер. При сварке внахлест силу тока нужно поднять до 120 А.

- Заполняемость сварочного шва должна быть такой, чтобы над плоскостью трубы металл поднимался на 2-3 мм.

- Сварка профильных труб (квадратных) производится точечно. То есть, сначала сваривается небольшой участок на одной стороне, затем на противоположной, после на соседней и далее на противоположной соседней. После чего производится полная сварка стыков. Цель – чтобы труба не покоробилась в процессе ее нагрева.

Технология сварочного процесса

Приступая к электросварке, следует помнить о том, что эта работа проводится в условиях высоких температур. Обеспечивает выполнение подобных работ электрическая дуга, которая должна поддерживаться между электродом и свариваемым изделием.

Именно во время ее контакта с заготовкой и происходит расплавление металла основы и сварочного электрода. В этот момент возникает явление, которое среди специалистов получило название сварочной ванны. В ней основной и металл электрода смешивается в однородную массу.

Ванна может иметь различные размеры, что определяется используемым режимом сварки, пространственным положением, скоростью перемещения дуги, формами и размерами кромки и пр.Обычно она достигает в ширину порядка 8–15 мм, в длину 10–30 мм, а в глубину — около 6 мм.

Сварка стальных труб

Сварка труб круглого сечения производится беспрерывным швом. То есть, если процесс начался с одной точки, то он должен закончиться на ней же, не отрывая электрода от свариваемой поверхности. При сварке труб большого диаметра (свыше 110 мм) одним электродом заполнить шов невозможно. Поэтому необходимо применять многослойную сварку, где количество слоев определяется толщиною стенок труб. К примеру:

- Если толщина стенки 6 мм, то достаточно и двух слоев металла.

- 6-12 мм – сварка производится в три слоя.

- Больше 12 мм – больше четырех слоев.

Многослойная сварка производится с одним требованием. Перед нанесением последующего слоя предыдущих должен остыть.

Перед тем как сваривать трубы, чтобы упростить поставленную задачу, необходимо собрать сварочный стык. То есть, устанавливаете трубы согласно конструкции сборки, зажимаете их, чтобы они не двигались и не смещались. После чего делается прихватка. Это когда делается точечная сварка в одном месте, если трубопровод собирается из изделий большого диаметра, то прихватку можно делать в нескольких местах.

В принципе, все готово, можно варить трубопровод. Казалось бы, на этом разговор о сварке можно было бы и завершить. Но для начинающих сварщиков он только начинается, потому что сварочный процесс, связанный со сборкой трубопроводов, это большое количество нюансов. Вот только некоторые из них, которые необходимо взять на вооружение:

- Варить трубы толщиною более 4 мм можно коренным швом, это когда металл заполняет пространство между кромками во всю глубину, и валковым, когда сверху шва образуется валик высотою 3 мм.

- При соединении труб диаметром 30-80 мм вертикальным швом технология чуть отличается от нижнего расположения шва. Сначала заполняется объем 75%, затем остальное пространство.

- При многослойной технологии сварки горизонтальный шов варится двумя слоями так, чтобы последующий наносился в противоположном направлении, чем предыдущий.

- Точка соединения слоя нижнего не должна совпадать с такой же точкой слоя верхнего. Замковая точка – это конец (начало) шва.

- Обычно при сварке труб последние надо все время поворачивать. Делают это вручную, поэтому необходимо знать, что оптимальный сектор поворота 60-110°. Просто в этом диапазоне шов располагается в удобном для сварщика месте. Его длина самая максимальная, и это позволяет контролировать беспрерывность шовного соединения.

- Самое сложно, как считают многие сварщики, это поворачивать трубопровод сразу на 180° и при этом соблюсти качество сварного шва. Поэтому при таком повороте рекомендуется технологию сварки изменять. То есть, сначала проваривается шов на глубину до 2/3 одним или двумя слоями. Затем трубопровод поворачивается на 180°, где шов заполняется полностью в несколько слоев. Далее опять идет поворот на 180°, где шов до конца заполняется металлом электрода. Кстати, такие стыки называются поворотными.

- Но есть и неповоротные стыки, это когда труба к трубе приваривается в неподвижной конструкции. Если трубопровод расположен горизонтально, то варить стык между его частями надо, разделив его на две части. Сварка начинается с нижней точки (потолочной) и перемещается к верхней. Точно также сваривается и вторая половина стыка.

- Последний этап в технологии сварки труб – это контроль качества шва. Его необходимо обстучать молотком, чтобы сбить шлак. Затем визуально проверить на наличие трещин, выемок, сколов, прожогов и не проваров. Если трубопровод предназначен для жидкостей или газов, то после сборки в него запускают воду или газ, чтобы проверить на предмет протечек.

В сюжете - Как заварить водопроводную трубу с первого раза, чтобы не потекло

В сюжете - Выбор электрода для сварки труб

В сюжете - Правила размещения прихваток при сварке труб

В сюжете - Особенности сварки электродами с основным покрытием

В сюжете - Электроды для сварки труб ЦУ-5, их особенности и приемущества

В сюжете - Сварка для «чайников»

Сварочные работы отличаются достаточной сложностью, поэтому начинающим сварщикам предстоит немало потратить времени и сил, чтобы создать качественные и прочные сварные соединения. Но прежде им следует получить представление об основных моментах из уроков, без которых невозможно выполнять качественно и правильно варить металл.

Важно не только подготовить все необходимые инструменты и материалы, но и с особой тщательностью подойти к изучению технологии сварочного процесса. Это очень важно потому, что любая ошибка может впоследствии сказаться на качестве сварного шва, и если этому не уделить внимание на начальном этапе, то в дальнейшем все усилия будут напрасны, в результате придется все переделывать.

Читайте также: