Как отремонтировать сварочный держак

Мало кто знает, но из обычной солевой батарейки и источника постоянного тока на 15-20 А, можно сделать копеечный аналог TIG сварки. При помощи которого можно варить тонкий металл с присадочной проволокой, сваривать скрутки проводов, запаивать отверстия. Если брать конкретные примеры, то вполне можно осуществить качественный ремонт оторванного крыла велосипеда, пробитого глушителя мотоцикла, заварить дырки в кастрюле и отремонтировать тому подобные дефекты.

Понадобится

- круг стальной диаметром 25 мм и длиной около 30 см;

- болгарка;

- токарный станок;

- резьбонарезной инструмент;

- винт М4 с шайбой;

- болт М6 с гайкой и 2 шайбами;

- провод с сечением 16 мм.кв. – 50 см;

- оконцеватель провода – 2 шт;

- использованные солевые батарейки.

Процесс изготовления держателя для сварки

С помощью болгарки отрезаем 30-35 см стального круга. Отмеряем 10 см от одного торца круга, и на токарном станке стачиваем этот отрезок до диаметра 10-15 мм. Из этой детали мы будем делать держатель.

Со стороны широкого торца на токарном станке просверливаем отверстие диаметром 3,3 мм глубиной 1 см. Со стороны узкого торца просверливаем отверстие диаметром 4 мм глубиной 1 см.

В отверстии диаметром 3,3 мм нарезаем резьбу М4. Берем провод с сечением около 16 мм.кв. Зачищаем с обоих торцов и присоединяем оконцеватели. Один конец провода с помощью винта и шайбы прикручиваем к отверстию круга, где нарезана резьба. Хорошо затягиваем винт.

К оконцевателю второго конца провода подсоединяем болт М6 с двумя шайбами и гайкой. Хорошо затягиваем.

Процесс изготовления электрода для сварки из батарейки

Переходим к следующему этапу. Нам понадобятся обычные солевые батарейки. Важно, чтобы батарейки не были алкалиновые!

Разбираем батарейку, и достаем графитово-угольный стержень, который очень хорошо применяется в сварочных работах.

Затачиваем графитовый стержень под конус, чтобы сварочная дуга была сфокусирована, а не рассеяна.

Сварка графитовым электродом

Вставляем стержень в свободное отверстие держателя.

Устройство готово – получился сварочный держатель для сварки угольно-графитовым электродом из батарейки.

Для самой работы понадобится сварочный аппарат или мощный трансформатор постоянного тока.

Подключаем держатель ко входу «минус» сварочного аппарата. Массу ко входу «плюс». Выставляем ограничение ток на 15 А, и начинаем сваривать металл, используя дополнительно обычную или сварочную проволоку для наплавки металла.

С самостоятельно изготовленным держателем можно сваривать любой тонколистовой металл, медные и алюминиевые провода, латунные пластины и многое другое.

Смотрите видео

Апгрейд сварочника (держак и клемма)

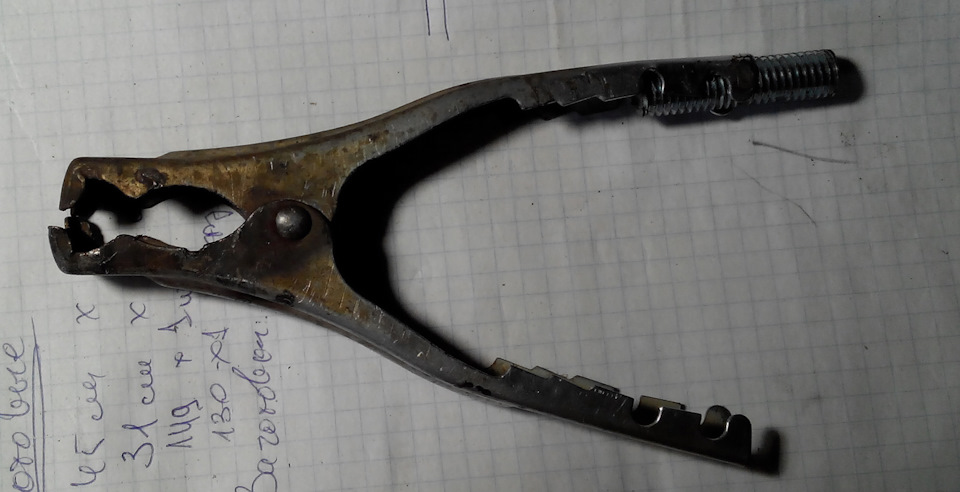

Сварочник у меня простенький АРС 160 ПН. Мне хватает. Но! С ним в комплекте шли не менее простые зажим массы и держак. Два года варил ими. Конечно, не промышленное использования, для себя. Но каждые выходные по чуть-чуть варю. В последнее время появилось ощущение нестабильной слабой сети. Варит плохо, затыкается, липнет, короче — не айс.

Сеть в гаражах хорошая, розетки — Шнайдер, проводка — 6 мм. Грешил на аппарат, но решил заменить сперва держак и массу. Сразу скажу — они. Кабель на держаке обломился на половину уже. А масса потеряла жесткость на пружине. Сам зажим жестяной и даже шина из меди не спасает положения.

Короче, купил китайские дешевые на 300 А. А может и не китайские. Написано — "Сибртех".

По держаку ничего не скажу.

Пружина мощная, бронзовые детали, зажим хороший, есть утолщение для зажима 1,5-2 мм электродов, пропилы разные на разный угол. Словом, вполне себе. Цена рублей 160.

А вот масса — это пипец. Сам крокодил отменный — жесткий, пружина мощная, толстый металл. А вот контакты — железо. Но еще круче шина медная для этих "контактов" — плетенка из жилок, просто прижатая контактами к крокодилу. Ниачем, короче.

Пришлось приложить руки.

Сделал новые контакты из медной шины, закрепил их. Вместо плетенки поставил медный провод ПВ-3 6 мм с обжатой клеммой под винт.

В контактах нарезал резьбу М6, затянул винты и винты зафиксировал гайкой. Контакты сделал так, чтобы они "прикус" был внутрь друг друга. Дабы ток шел через них, а не через винты.

Поэтому пришлось одну гаечку перекосить, но она зажала сборку, а больше ничего не надо.

Вот такой вид после переделки. Красной изолентой примотан провод к крокодилу. Знаю, что слетит, но нравится мне красная изолента. Края ручки крокодила, где проходит кабель я распрямил, чтобы не резало изоляцию.

Конкретные трудности доставила пружина — трудно держать при сборке. А из фиксации выскальзывает — крокодил хромированный и скользкий.С размаху зажал палец. Много мата.

На ручки надел изоляторы от старого крокодила.

Короче, мне понравилось все. Варить стало лучше даже с УОНИ. АНО-21 сами прямо загораются и правильно шипят.

Все стало лучше. Может кому пригодится.

Цена вопроса 330 руб.

UPDATE

Решил тут дописать свой каммент. Для юзеров, которые любят написать — купи типа, вместо того, чтобы делать. Чуть дороже, типа, зато лучче.

У меня были старые говенные прилады. Держак сломался сразу, но я им спокойно работал. Мне не шашечки, а ехать. Очень дерьмовую массу старую я тоже доработал — поставил шину. И все было хорошо, пока не стал отваливаться кабель и пружина стала как сопля.

.

Я сваркой не зарабатываю, я же писал. Отдельных денег у меня нет. 900 рублей потратить на говенные китайские детали я не готов. 300 — готов. 900 — нет. Я и потратил.

Держак — 160 руб, мне нравится. Масса — 130 руб. Массу я доделал. Из "не очень" стала "супер-пупер". На все ушло чистого времени 0.5 часа моего времени и кусок медной шины, за которую я не платил.

В остатке за полчаса я заработал 610 рублей. Для меня — хорошо.

Понимаете?

Для вас — проще купить. Рад за вас. Действительно, рад.

Но вот какая закавыка.

Мы тут в сообществе "Сделай сам".

Это значит — люди делают что-то хорошее из ничего. Не зарабатывая, а получая для себя годный продукт. Не покупая, понимаете? А трудом — руками. Головой. Делают.

И я — тоже. Делаю. Купил дешевое, сделал дорогое. Приложив смекалку, знания и умения. И тем самым сэкономив себе деньги.

Я не знаю еще как вам донести, что если что-то кем-то сделано, то это может быть повторено.

Русский человек, как вы правильно заметили, всегда и везде готов из дешевого делать дорогое. Это, конечно, кошмар для продавца. Он продает эти хрени по 900 рублей. А тут приходит какой-то придурок, тратит в ТРИ раза меньше и на выходе получает то же самое, как по 900 рублей. Придурки какие-то, чо!

.

Кстати, я занимаюсь (занимался) фотографией. В том числе студийной. У меня два самопальных моноблока. Казалось бы — купи себе, нафиг сидеть неделями паять, изобретать?

Для меня моноблоки стоили 2000 руб до девальвации. Моноблок сравнимого качества стоил тогда 60000 рублей. Я не описался — ШЕСТЬДЕСЯТ ТЫСЯЧ рублей ШТУКА.

Купить?!

Да ну на фиг, барин!

.

Кстати, кабель, который был в комплекте. По качеству вполне приличный. 16 квадратов. 5 метров конец аппарат просто не потянет. Я же говорю — АРС 160 ПН размером с 2 блока сигарет)).

Как усовершенствовать электродержатель?

Хотел разрезать сталь толщиной 5 мм угольным электродом диаметром 6 мм. У меня инвертор "Ресанта САИ220". Сварочный ток поставил по максимум, 220 А. Стал резать, прорезать получилось несколько сантиметров, начала греться, а потом загорелась пластмасса электрододержателя КВ-200. В результате рукоятка лопнула. На меньшем токе режет туго. Подскажите, что теперь делать с электрододержателем, покупать новый или этот можно отремонтировать? Если можно отремонтировать, то как?

Прикрепленные изображения

Что же так круто(220А) с держачком то. ему же больно. Наверное пора в магазин,и покупать ампер на 300.Ну и электродов 3мм(не дорогих каких то).Про электроды вроде советовали уже.

[font="Arial"] Электрододержатель для ручной дуговой сварки DE 2300 (Германия) [/font].[font="Arial"] Нагрузка. 300 A [/font].[font="Arial"] ПВ. 60% [/font].[font="Arial"] ? электрода. 2-6.3 мм [/font].[font="Arial"] Сварочный кабель. 35-70 мм2 [/font]. [font="Arial"]Гайка крепления. М8[/font] [font="Arial"] Овальная теплоизолирующая рукоятка [/font]. [font="Arial"] Жесткая фиксация электрода в четырех положениях [/font] [font="Arial"]Изоляционные материалы, выдерживающие высокие механические и технически нагрузки [/font]

Электрододержатель лучше заменить. Для резки угольными электродами есть специальные резаки (воздушно-дуговая резка). Для резки по мелочам рекомендую купить режущие электрода ОЗР-1, они не дорогие.

Покупать новый. Хороший держатель - МИХА75 порекомендовал, из заводских один из лучших.

А вообще такие держатели не преднозначены резать угольными электродами - реж рутиловыми электродами, например МР-3.

А вообще сделай себе хорошую вилку из арматуры d=6 или d=8 мм - всю жизнь служить будет, пока не потеряешь.

у меня лежат 2 держака,один новый,за свои кровные покупал(правда греется сволоч,когда ток больше 110А, второй,выглядит еще хуже чем на фото в первом посте,пластиковые губки тоже лопнули, на рукоять наступили и раздавили. Ручку изготовил из куска плотного шланга,заизолировал намертво, "крокодил" куда электрод вставояется обломан,пришлось его подточить и на внутренней стороне сделать небольшой паз для электрода.

"свой" от ныне не даю никому,даже подержать,пользуюсь исключительно на сварочном посту,а "реставрированный" таскаю на аварийные места,есть небольшой плюсик у него даже,из -за габаритов,может протиснуться даже в самые малодоступные места=)

Вот мой , работаю им уже 2 года .

Недавно сварганел , уж больно я к ним привык

А вот у недавно , мой наставник себе купил , понравился , говорит что как пушинка в руках , от счастья кипятком ссыт . Винтовой электрододержатель ЭСАБ-200

А вообще сделай себе хорошую вилку из арматуры d=6 или d=8 мм - всю жизнь служить будет, пока не потеряешь.

Есть у меня такая "пушинка" им убить можно, а латунь на металл сдать

А так держак хороший. Вилками не пользуюсь уже лет восемь, для этого есть отличные держаки.

Morgmail, не понравился он мне(не практичен) , пользую "прищепки" той же фирмы,ни одну убить не смог- либо украдут , либо уйду в другую фирму . На новом месте сразу беру 200и и 400т амперные.

сделай себе хорошую вилку из арматуры d=6 или d=8 мм - всю жизнь служить будет, пока не потеряешь.

Чувствуется большой опыт и особенно познания в электропроводности материалов!

У сварщика должна быть очень короткая жизнь Одно время варили пятёркой и иногда четвёркой "рога" на жд платформы, у меня было две вилки на одном проводе и ведро воды под ногами, через 2-3 недели приходилось делать новые.

Ну так он у меня тоже лежит в ожидание серьёзных объёмов, на трубах таким не удобно, тяжеловат, а так у меня только лёгкие прищепки КОРД-универсал.

Правда есть у них недостатки, защитных губок не надолго хватает и частенько откручивается ручка, но эту проблему я решил, сделав шайбочку из резины.

"желтые" много раз с высоты ронял и нормально . До этого были итальянские и те, что Миха выложил--не жильцы .

"желтые" много раз с высоты ронял и нормально . До этого были итальянские и те, что Миха выложил--не жильцы .

Я уже сплю и вижу что у меня 10 рук и на каждой по разному держаку , и каждая говорит выбери меня ,присниться же кошмар про держаки

3-х зубец это вечный держак. Либо как советовали держак 300-400 амперный. Другие греются (ИМХО). Сам ползуюсь уже давно прищепкой, но не надолго и поэтому устраивает. Но для угольного электрода конечно держак помощнее.

Тот что у вас - выкидывать, либо корпус под замену. (последнее дешевле покупки нового держака )

Прищепу кабеля массы я еще умудрялся варить после юзанья от перегрева разгибался крокодил. Соответственно попытавшись его вернуть обратно, разогнуть, латунь трескалась. Так несколько крокодилов возвращал к жизне. Хотя некоторые перегревались так при работе, что пружина отжигалась. Тут уже в помойку (цветмет).

зарабатываем и получаем удовольствие от процесса.

Чувствуется большой опыт и особенно познания в электропроводности материалов!

У сварщика должна быть очень короткая жизнь Одно время варили пятёркой и иногда четвёркой "рога" на жд платформы, у меня было две вилки на одном проводе и ведро воды под ногами, через 2-3 недели приходилось делать новые.

2-е вилки на одном кабеле - такого извращения не видал.

Чтоб в воду вилку не кунать, кабель надо к вилке приваривать, в не в трубку заплющивать.Кто умеет делать держаки знает как из 8мм арматуры сделать держак, который от электродов 5 мм только слегка нагрееться.

Александр, так зачем с извращенцами общаетесь ? Работал как то наплавочными 5мм и две вилки даже с ведром воды не вывозили .

Не ошибается тот, кто ничего не делает

Держатель с первой фотографии хорош тем, что легкий и под рычажок прищепки рука в краге свободно заходит, но он долго не проживет при интенсивном использовании на амперажах больше 160 ампер. Для использования дома сама то.

Держатель со второй фотки - ЧМО (ИМХО). Под рычаг руку не засунешь (даже если рычаг снаружи). Такое ощущение, что кирпич в руке.

Уж лучше и впрямь варить трезубцем. А то что они греются, так это значит, что они либо не правильно сделаны, либо намокали. В воду кунать не стоит, даже если кабель к вилке приварен - > греться будут только чаще и сильнее.

Sany077 прав. Если не знаешь как, это не значит не возможно. Винтовым держателем приходилось варить, как-то не удобно, попался на 300 ампер - кусок лома в руке.

Но все неудобства отходят на задний план, когда приходится варить на пожаро\взрыво опасном обьекте под надзором пожарника. Трезубец на полочку и крокодил, как ни странно, тоже. Заводской держатель и крепеж массы с зажимом на болту.

И через некоторое время теряется смысл жаловаться (пожарнику глубоко по. ), и варишь не смотря на то, что "кирпичина в руке".

Как сделать надежный держатель для электрода

Кто хоть раз сталкивался со сварочным делом наверняка обращал внимание на зажим электрода – одно неловкое движение, и стержень меняет угол, или и вовсе может выпасть. Разумеется, у профессиональных сварщиков не возникает подобных ситуаций, а вот любителю хотелось бы что-то более надежное – жесткая фиксация электрода позволит качественно и точно выполнить сварочные работы.

Какие материалы понадобятся

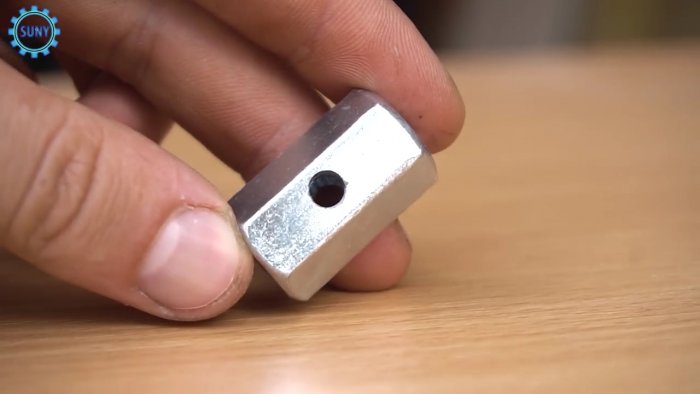

- Болт (35 мм) и шпилька (70 мм) с резьбой на 12;

- Удлиненная гайка (25-30 мм);

- Две обычные гайки;

- Стяжная гайка (барашковая);

- Пластиковый держатель (боковая ручка) «болгарки».

Подготовительные работы

Первым делом на удлиненной гайке отмечаем центр, после чего зажимаем ее в тисках. При помощи обычной дрели высверливаем сквозное отверстие. Диаметр сверла должен быть где-то на 1/3 больше возможной толщины электрода .6-8 мм. Следует следить за тем, чтобы сверло было строго перпендикулярно ребру гайки.

Затем зажимаем в тисках болт и при помощи болгарки срезаем шляпку. На это место привариваем стяжную барашковую гайку. Длина свободной резьбы должна быть не меньше, чем расстояния от края длинной гайки до центра сделанного отверстия.

Сборка эксклюзивного надежного держателя электродов

Вкручиваем в широкую гайку шпильку и болт с барашком таким образом, чтобы они немного не доходили до края сделанного отверстия.

Далее всю конструкцию вставляем в рукоятку и визуально отмечаем место, до которого предстоит закрутить фиксирующую гайку.

После скручиваем двойную гайку, а с противоположной стороны устанавливаем гайку на нужную глубину. Делаем намотку провода, идущего к сварочному аппарату, и зажимаем ее другой гайкой, используя для этого два рожковых ключа.

Помещаем шпильку с проводом внутрь рукоятки и окончательно фиксируем ее двойной гайкой с наружной стороны. Вставляем в отверстие электрод и закручиваем барашковый болт с небольшим усилием. Теперь можно приступать к сварке.

О чем не следует забывать

На протяжении всех работ использовались такие инструменты, как дрель, болгарка и сварочный аппарат. Все они требуют повышенного внимания, т. к. несоблюдение элементарных правил безопасности и пренебрежение к средствам индивидуальной защиты (рабочие рукавицы, очки, сварочная маска и спецодежда с длинным рукавом из негорючих материалов) может стать причиной травм, иногда достаточно серьезных.

Испытание

Проведя пробную сварку, могу с уверенностью сказать, что наш самодельный держатель является полноценной заменой промышленных аналогов. Он надежно фиксирует электрод, и в случаях залипания его достаточно легко отсоединить от свариваемой поверхности (в заводской рукоятке он часто выскакивает из зажима и остается приваренным к заготовке).

Недостатком можно считать лишь тот факт, что данная рукоятка выполнена из пластика, хоть и прочного. При продолжительной работе в любом случае происходит нагрев, и ручка может деформироваться. В остальном получилась отличная рукоятка, стоимость которой – три гайки и два болта.

Инвертор гудит, но не варит — что делать?

Инвертор гудит, но не варит — что делать?

Инвертор для сварки — достаточно сложная техника, которая требует бережного отношения. Сварочный инвертор нельзя подвергать ударам, перегреву либо переохлаждению. В результате этого проводники, расположенные внутри устройства, могут выйти из строя.

Другое дело сварочный трансформатор, который не боится практически ничего. Однако трансформаторы для сварки уже почти вышли из моды, и их мало кто использует. Всё большее предпочтение отдаётся именно легким, небольшим и очень удобным в работе сварочным инверторам.

В данной статье будет рассказано о примитивной поломке инвертора, которая, тем не менее, может стать причиной недоумения у начинающих сварщиков. Часто инвертор отказывается работать на ровном месте, хотя он гудит, а вентилятор охлаждения вращается.

Инвертор гудит, но не варит — что может быть?

Итак, самая распространённая проблема сварочных инверторов, это перегрев и отсутствие дуги (контакта). С перегревом все понятно. В данном случае инвертор уходит в защиту, и ему нужно дать время на то, чтобы остыть.

Но что делать с отсутствием сварочной дуги? Почему инвертор гудит, но отказывается варить?

Самой частой причиной этому является повреждение кабеля держателя или массы. Соответственно, нет контакта, нет сварки. Причём кабель отламывается, как правило, у держателя электродов, прямо под изоляцией.

Таким образом заметить повреждение невозможно, но оно есть, и достаточно просто немного потянуть кабель на себя. Всё это вносит путаницу и определённые сложности в поиске неисправности. Инвертор вроде бы работает, но не варит.

Ремонт держака и замена кабеля

Чтобы отремонтировать держак, достаточно открутить прижимные болты. После этого необходимо избавиться от старого куска кабеля, зачистить конец нового и надежно обжать его болтами.

Кстати, многие сразу же хотят поменять старые сварочные кабели, но не знают, какие именно выбрать. Кабель для сварочного аппарата должен быть прочными, чтобы противостоять ударам и механически повреждениям. Также он должен быть устойчивым к агрессивным химическим средам.

Лучше выбирать такие сварочные кабеля, которые будут способны выдерживать неоднократное сматывание и разматывание. Кроме этого, сечение кабеля должно быть подобрано правильно, чтобы выдержать токовую нагрузку сварочного инвертора.

Маркировка сварочного кабеля осуществляется буквами и цифрами. КС — кабель сварочный. Т — устойчивый к повышенным температурам. КХ — к холоду. Работать с таким кабелем можно при температуре -60 градусов.

Кроме того, сечение сварочных кабелей нужно подбирать таким образом, чтобы кабеля выдержали нагрузку:

- Для сварочных инверторов на 100А сечение кабеля должно быть не менее 6 мм²;

- Для сварочных инверторов более 100А, сечение кабеля должно быть не менее 10 мм².

Наиболее востребованным сечением сварочных кабелей является сечение 16-25 мм. Такой кабель способен выдерживать сварочный ток более 180-200 Ампер.

Читайте также: