Как называется гильза используемая для защиты места сварки оптических волокон

В процессе строительства волоконно-оптических линий связи и сетей монтажники используют сварку для соединения кабельных строительных длин и терминации оптоволоконного кабеля в оптических кроссах. Сварные стыки защищаются от внешних воздействий и повреждений специальными гильзами КДЗС. В этой статье мы расскажем об особенностях защиты оптических соединений, используемой при монтаже ВОЛС.

АО «Компонент» предлагает качественные и надежные комплекты для защиты сварных соединений КДЗС собственного производства по лучшим ценам.

Что такое КДЗС?

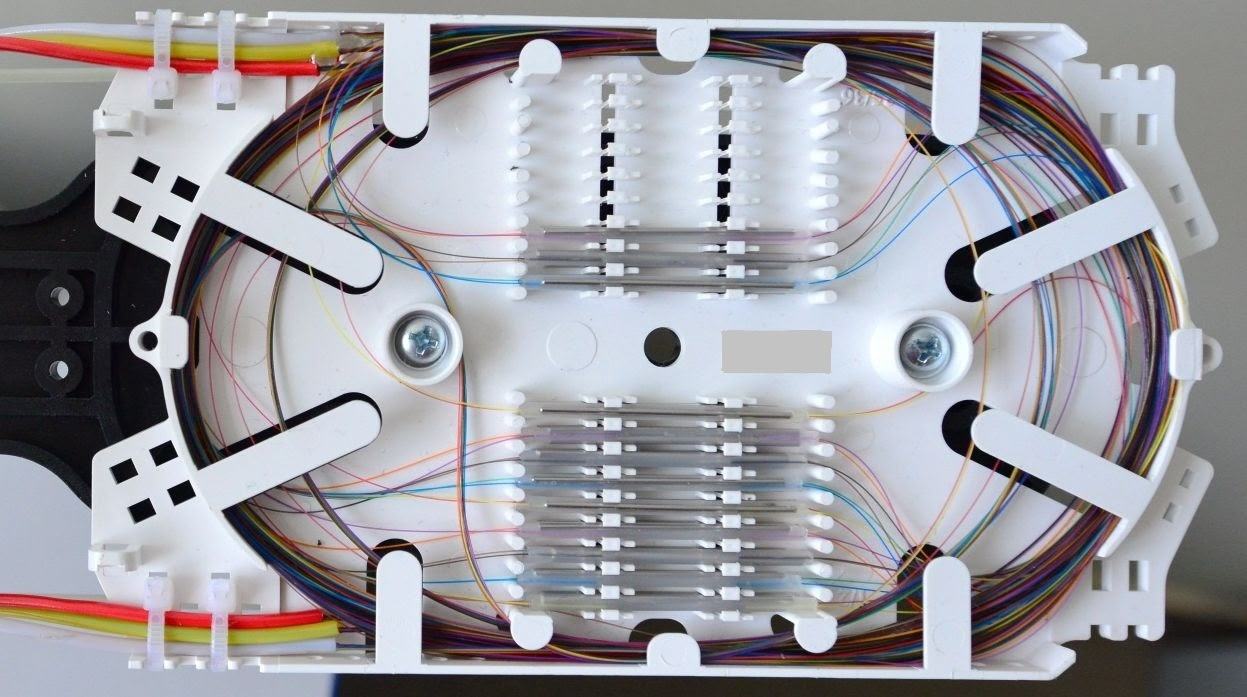

КДЗС — это аббревиатура полного наименования «комплект для защиты сварного соединения оптоволокна». После сваривания пары волокон, гильза КДЗС герметизирует место соединения и вместе с оптоволокном фиксируется на сплайс-пластине.

В конструкцию КДЗС, производимых АО «Компонент», входят три основных детали:

- стержень — обеспечивает необходимую жесткость изделия, позволяющую избежать деформации при термоусадке и дальнейшей эксплуатации;

- клеевая трубка — расплавляется в процессе нагревания. Предназначена для склеивания сваренных волокон и герметизации оптического стыка;

- термоусаживаемая трубка — образует защитный кожух на соединении волокон, сжимаясь при термоусадке.

КДЗС производятся с различной длиной: 40, 45 и 60 мм, которую можно узнать из маркировки: КДЗС-40, КДЗС-45, КДЗС-60. Аналогичную длину имеют ячейки для укладки оптоволокна в сплайс-кассетах. Сегодня чаще применяются короткие КДЗС, позволяющие уменьшить размеры оптических муфт и кроссов.

Особенности защиты оптических соединений

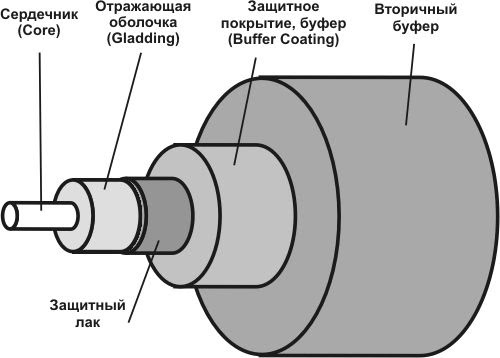

Передача информационных световых сигналов в волоконно-оптических линиях связи осуществляется по оптическим волокнам. Оптоволокно изготавливается из кварцевого стекла и его хрупкость заставляет принимать меры по защите, позволяющие использовать стеклянные световоды для практических целей.

Оптические волокна отличаются малым диаметром (125 мкм) и ломаются при малейшем воздействии. Поэтому, оболочка оптоволокна покрывается специальным лаком и поверх него защитным буфером, делающим волокно эластичным и гибким. Диаметр оптического волокна, защищенного первичным буфером увеличивается до 250 мкм. Иногда используется покрытие вторым буферным слоем (диаметр 900 мкм). В этом случае волокна можно оконцевать коннекторами без терминации оптоволоконного кабеля в кроссе.

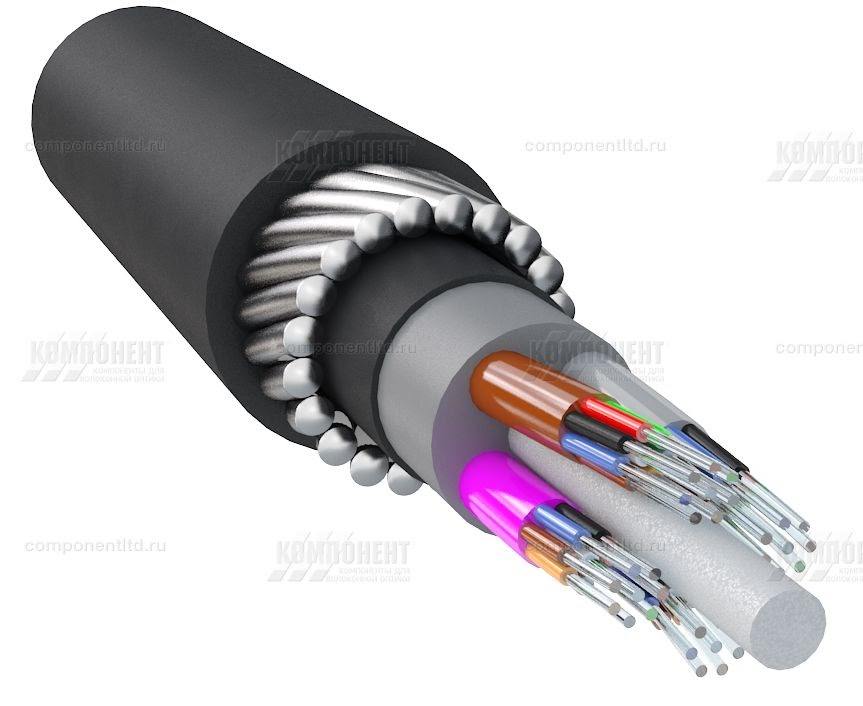

Оптические волокна объединяются в оптоволоконные кабели, которые используются при строительстве систем связи и сетей передачи данных. Волоконно-оптические кабели имеют особую конструкцию, позволяющую прокладывать или подвешивать их без опасения за сохранность волокон.

Первым уровнем защиты являются оптические модули, представляющие собой пластиковые трубки, в которые помещаются волокна. От проникновения влаги защищает гидрофобный гель. Далее следуют внутренняя полиэтиленовая оболочка и наружная оболочка полиэтилена повышенной плотности. Кабель армируется силовыми элементами из стеклопластика или металлической броней.

Перед производством сварки выполняется подготовка волоконно-оптического кабеля, включающая:

- удаление всех буферных оболочек и армирующих элементов;

- снятие лакового покрытия с участка оптоволокна.

В результате, волокна остаются незащищенными и требуют крайне осторожного обращения. Гильза КДЗС надевается на волокно перед сваркой. После сваривания стекловолокна КДЗС смещается на место соединения, закрывая участок со снятым буферным покрытием. Затем выполняется термоусадка КДЗС в печке сварочного аппарата.

Далее соединенные волокна закрепляются в отдельной ячейке сплайс-кассеты и фиксируются защелкой. По завершении сварочных работ все волокна уже надежно соединены и размещены внутри сплайс-кассеты, которая может входить в состав оптической муфты или кросса. В результате обеспечивается эффективная защита оптических соединений от воздействий любого рода.

Где купить качественные КДЗС?

Обращайтесь в АО «Компонент» для покупки качественных КДЗС, необходимых при производстве сварки оптоволокна. В каталоге представлены комплекты гильз длиной 40, 45, 60 мм, с одним или двумя армирующими стержнями.

Специалисты компании с удовольствием помогут вам выбрать модели, наиболее подходящие по характеристикам для реализации проектных задач.

© 2004-2022 АО "Компонент" Оптические компоненты ВОЛС Информация на сайте не является публичной офертой

(812) 448 08 98 Политехническая ул., 28 (495) 646 02 00 (347) 200 85 87 ул. Большая Гражданская, 2Б (861) 203 38 12 Рашпилевская ул., 325/1 (401) 265 82 82 Шатурская ул., д. 1Г, корп. 1 Карта проезда

Все о сварке оптического волокна

Сварка оптического волокна (ОВ) — это передовая технология по неразъемному соединению волокон в процессе строительства волоконно-оптических линий связи (ВОЛС) и оптоволоконных сетей передачи данных. Можно сваривать одномодовое и многомодовое оптоволокно всех типов и стандартов.

Современные сварочные аппараты обеспечивают минимальные потери на сварных стыках, в пределах 0,01 — 0,02 дБ. Совокупное небольшое затухание на соединениях ОВ позволяет передавать высокоскоростной трафик на большие расстояния по ВОЛС, состоящей из множества кабельных отрезков.

Все о сварке оптического волокна

Выполнение качественной сварки ОВ возможно только при правильной процедуре подготовки волокон и использовании высокотехнологичного оборудования от проверенных производителей.

В каталоге АО «Компонент» представлены высокотехнологичные сварочные аппараты для оптики лучшего качества и по доступным ценам.

Как производится сварка оптического волокна?

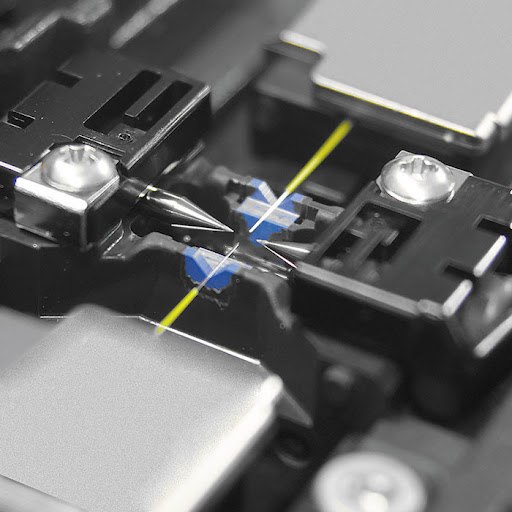

Сварка представляет собой технологический процесс, в результате которого свариваемые оптические волокна выравниваются и соединяются посредством воздействия электрической дуги. Для сварки применяются сварочные аппараты, работающие в автоматическом режиме, контролируемом электроникой. Аппараты выполняют целый комплекс операций по зачистке, очистке, скалыванию, сварке, термоусадке и тестированию, необходимых для качественного соединения оптоволокна.

Подготовка волоконно-оптического кабеля к сварке

Вначале требуется подготовить волоконно-оптический кабель (ВОК) к предстоящим работам. Процесс выполняется поэтапно с соблюдением мер предосторожности, чтобы не повредить хрупкие волокна:

- удаление внешней изоляции оптического кабеля, армирующих элементов, изоляции оптических модулей;

- очистка волокон от гидрофобного геля;

- удаление лакового покрытия с ОВ;

- протирка очищенных волокон спиртовой салфеткой;

- размещение на волокнах гильз КДЗС, предназначенных для защиты будущих стыков оптоволокна;

- скалывание волокон специальным скалывателем под заданным углом.

Далее подготовленные волокна укладываются в держатель сварочного аппарата для последующих операций. Процесс сварки, включая термоусадку, осуществляется за 8 — 9 секунд. Каждый созданный оптоволоконный стык закрывается специальной гильзой КДЗС.

Как производится сварка волокна?

Сварка волокон производится под управлением контроллера сварочного аппарата по четкому алгоритму, определяющему последовательность этапов и условия начала очередной операции:

Сваренные волокна оптоволоконного кабеля размещаются на сплайс-пластине/кассете оптической муфты или кросса в зависимости от места проведения работ.

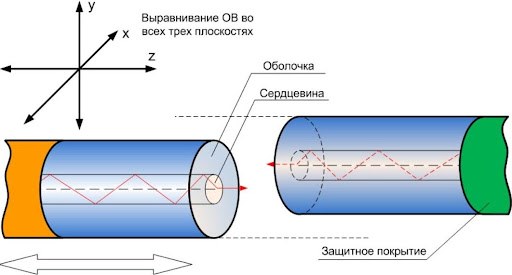

Как выполняется выравнивание волокон?

Наиболее точное сведение волокон обеспечивается в сварочных аппаратах, использующих технологию с выравниванием по сердцевине. Высокая точность сведения достигается благодаря использованию профиля яркости PAS. Светодиодный излучатель просвечивает ОВ под углом 90О относительно их продольной оси. Световые лучи отклоняются при прохождении оптоволокна под разным углом из-за различия оптических характеристик сердцевины и оболочки.

Встроенные микро видеокамеры передают на процессор картинку, отображающую сердцевину и полосу с повышенной яркостью, появляющуюся в центре в результате наложения световых лучей. Камеры периодически перемещаются моторами, меняя свое фокусное расстояние. Оператор может посмотреть изображение на экране аппарата.

Микропроцессор анализирует детали изображения, точно определяя расположение сердцевин волокон. Для выравнивания волокон применяются электромоторы, перемещающие и стыкующие их в горизонтальной и вертикальной плоскости. Процесс полностью автоматизирован и не требует вмешательства оператора.

Где купить качественный аппарат для сварки оптического волокна?

Обращайтесь в АО «Компонент» при необходимости покупки качественного сварочного аппарата для оптоволокна по разумной цене. Специалисты компании с удовольствием помогут вам подобрать оптимальную модель в рамках имеющегося бюджета.

Сварочные аппараты выполняют сварку и термоусадку оптоволокна за минимальное время. Работа с прибором отличается удобством за счет автоматической ветрозащитной крышки и автоматизации термоусадочной печки. Малый вес в сочетании с большой емкостью встроенной батареи обеспечивают мобильность и возможность применения в любой точке кабельной трассы. Отличная защищенность от воздействий внешней среды позволяет производить сварку в сложных погодных условиях.

У нас можно купить и другое оборудование, применяемое для сварки оптических волокон: компактные скалыватели и аксессуары — стрипперы, электроды, лезвия скалывателя, держатели. Вся предлагаемая продукция проверена и по достоинству оценена сотнями покупателей на строительстве ВОЛС и оптоволоконных сетей.

КДЗС для оптического волокна

Гильзы КДЗС применяются для защиты сварных соединений оптических кабелей. Они обеспечивают необходимую механическую прочность в соединениях оптического волокна, пигтейлов и патч-кордов.

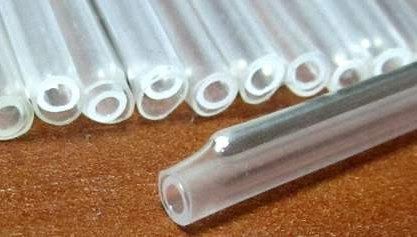

Гильза представляет собой трубку, выполненную на основе термоклея, внутри которой находится стальной пруток. Внешняя оболочка выполнена из термоусадочного материала, что позволяет добиться надежной фиксации.

Выпускаются различной длинны - 40, 45 и 60 мм. Длины КДЗС подбирается на основании рекомендаций производителя кассет.

- Длина гильзы КДЗС, мм: 40

- Кол-во стержней в гильзе, шт.: 1

- Кол-во гильз в упаковке КДЗС: 100

- Длина гильзы КДЗС, мм: 45

- Кол-во стержней в гильзе, шт.: 1

- Кол-во гильз в упаковке КДЗС: 100

- Длина гильзы КДЗС, мм: 60

- Кол-во стержней в гильзе, шт.: 1

- Кол-во гильз в упаковке КДЗС: 100

- Длина гильзы КДЗС, мм: 45

- Диаметр КДЗС, мм : 3.2

- Кол-во стержней в гильзе, шт.: 1

- Кол-во гильз в упаковке КДЗС, шт.: 50

- Длина гильзы КДЗС, мм: 45

- Диаметр КДЗС, мм : 3.2

- Кол-во стержней в гильзе, шт.: 2

- Кол-во гильз в упаковке КДЗС, шт.: 50

- Длина гильзы КДЗС, мм: 60

- Диаметр КДЗС, мм: 3.2

- Количество стержней в гильзе, шт: 1

- Кол-во гильз в упаковке КДЗС, шт.: 50

- Длина гильзы КДЗС, мм: 60

- Диаметр КДЗС, мм: 3.2

- Кол-во стержней в гильзе, шт.: 2

- Кол-во гильз в упаковке КДЗС, шт.: 50

Товар добавлен в корзину

В АО «Компонент» действуют следующие правила применения разных типов цен:

- Розничная цена применяется для заказов стоимостью до 30 000 руб.

- Оптовая цена применяется для единовременных заказов стоимостью от 30 000 руб. до 100 000 руб. или при сумме заказов за 3 месяца свыше 150 000 руб.

- Партнерская цена применяется для единовременных заказов стоимостью свыше 100 000 руб. или при сумме заказов за 3 месяца свыше 250 000 руб.

Помимо этого мы предлагаем:

- индивидуальные условия работы для операторов связи, монтажных и подрядных организаций;

- специальные ценовые предложения в случае тендеров, крупных проектов или регулярных заказов;

- гибкие условия оплаты для постоянных клиентов;

- продукцию исключительно высокого качества.

Наши менеджеры с удовольствием подберут наиболее выгодные условия для реализации ваших проектов.

На сайте АО Компонент можно заказать КДЗС для оптического волокна как оптом, так и в розницу. Наличие обширного складского комплекса позволяет нам максимально быстро обрабатывать и комплектовать заказы для отправки в любые точки страны.

Мы предлагаем качественные КДЗС с доставкой по Москве, Санкт-Петербургу и регионам РФ. У нас можно заказать изделия проверенного качества без лишних наценок и переплат.

Для оформления заказа на КДЗС для оптического волокна просто позвоните по телефону, указанному на сайте АО Компонент. Вы также можете воспользоваться кнопкой обратной связи и получить консультацию по интересующим вопросам.

Выбираем технологию оконцовки оптического кабеля для сети доступа!

В этой статье мы рассмотрим, какую технологию оконцевания оптических кабелей оптимально использовать, чтобы повысить надежность и удобство обслуживания оптической сети доступа!

Волоконно-оптическая техника массово используется в современных сетях связи самого разнообразного назначения: от трансконтинентальных до локальных. Фактически монопольное положение линий связи этой разновидности определяется тем, что она не имеет конкурентов в тех областях, где необходима высокоскоростная передача на большое расстояние. Иные хотя бы соизмеримые по быстродействию варианты решения этой технической задачи, в основу которых положены

- радиорелейные линии;

- техника WiFi последних поколений;

- линии на кабеле из витых пар внутриобъектовых информационных систем

при всей их значимости представляют собой фактически нишевые решения, применяемые в тех ситуациях, когда обращение к ВОЛС физически невозможно или нецелесообразно. Де-факто их наличие лишь подчеркивает то значение, которая приобрела волоконно-оптическая связь в современном мире.

Сеть доступа как одна из главных составных частей современных телекоммуникаций может быть построена по-разному, причем разновидность используемой структуры определяет объем использования электропроводной техники. Выбранный вариант реализации линии однозначно указывается аббревиатурой FTTx, где символ «x» отмечает степень приближения точки перехода от оптики к витой паре или даже отсутствие таковой (линия со структурой FTTD - волокно до рабочего места). Тем не менее, даже несмотря на заметно большие по сравнению с магистральными линиями, объемы электропроводной техники сеть является преимущественно «волоконной», что отдельно отмечается обязательным символом «F» (fiber).

В процессе создания линейной части физического уровня любого варианта сети FTTx из соображений унификации задействуется преимущественно та технология, которая в своей сегодняшней форме была отработана на магистральных сетях масштаба города и выше. Фактически единственной серьезной особенностью становится необходимость полевой установки большого количества разъемных соединителей.

Такое положение дел объективно и вызвано:

- необходимостью предоставления информационно-коммуникационных услуг многочисленным конечным потребителям, что определяет невозможность применения мультиплексирования для уменьшения физического количестве цепей передачи;

- большими протяженностями трасс, их сложным характером, что исключает сколь-нибудь массовое использование претерминированных сборок заводского изготовления;

- высокой топологической динамичностью сети из-за подключения новых абонентов и отказа от продления договора некоторых старых, что сопровождается постоянным изменением ее конфигурации;

- массовым введением разъемов в промежуточные муфты вместо неразъемных сростков, что позволяет гибко реагировать на запросы службы эксплуатации оператора связи в части изменения конфигурации физического уровня сети.

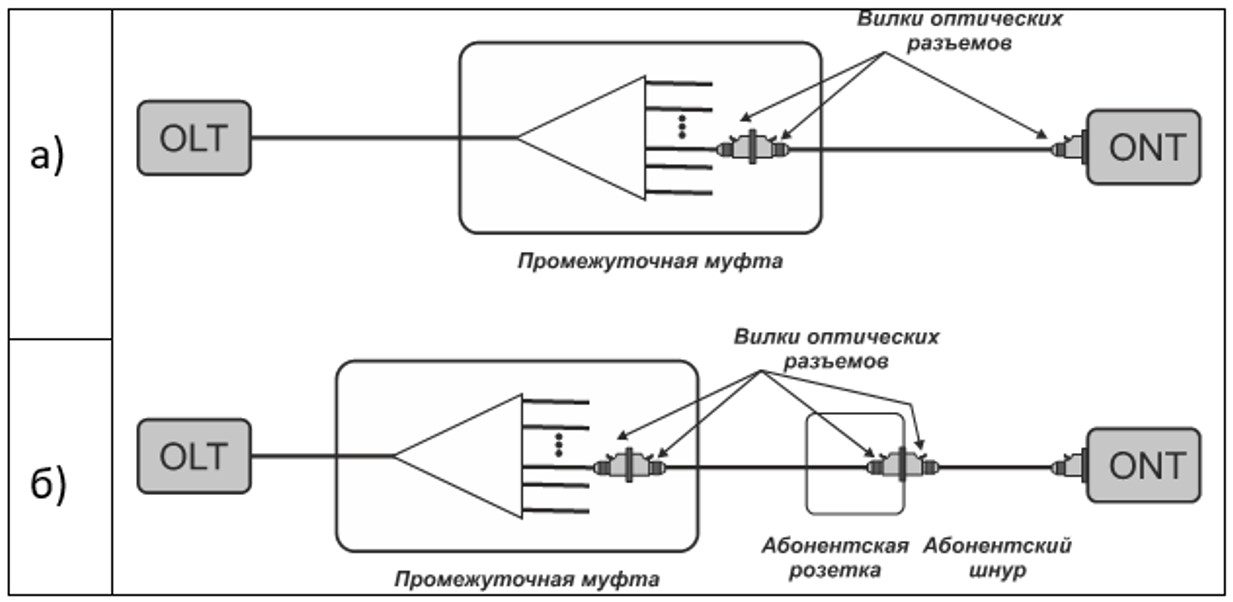

Рис. 1. Точки применения оптических разъемов на нижнем уровне сети доступа (на примере сети PON): а) обычное подключение; б) премиум-подключение

Массовый характер применения разъемных оптических соединителей на концевом участке сети доступа и места их установки на примере популярной технологии PON в схематической форме демонстрирует Рис. 1. Наиболее часто реализуется прямое подключение по схеме Рис. 1а, при котором требуется установка трех вилок. В определенных ситуациях неплохо востребовано также т.н. премиум-подключение с пятью вилками, Рис. 1б, которое предполагает наличие дополнительной розетки, монтируемой максимально близко к входу в помещение. Уже от нее к терминалу ONT прокладывается дополнительный шнур. Премиум-подключение несколько усложняет и удорожает линию, но заметно увеличивает ее эксплуатационную надежность: в наибольшей степени подверженный повреждению концевой участок линии легко меняется при необходимости из-за небольшой длины и наличию разъема на абонентской розетке.

Отдельно укажем на то, что разъемный соединитель в промежуточной муфте может располагаться как внутри корпуса, так и устанавливаться с выводом розетки на внешнюю поверхность ее корпуса. В первом случае используются вилки с обычным дизайном, во втором – когда муфта часто устанавливается на открытом воздухе, например, на столбе, элементы разъема имеют промышленное исполнение с уровнем защиты обычно не ниже IP65.

Требования к разъемам волоконно-оптической сети доступа и пути их

выполнения

Рис. 2. Основные технологии оконцевания оптического кабеля и их главные разновидности

К разъемному соединителю, который эксплуатируется в составе волоконно-оптической части сети доступа, предъявляется следующий комплекс основных требований:

- разъем должен давать минимальные потери и обратные отражения;

- сам соединитель должен быть недорогим и удобным в работе;

- монтаж элементов разъема на волокно должен занимать минимальное время;

- процесс установки соединителя не должен требовать применения уникального технологического оборудования;

- технология оконцовки оптического кабеля должна быть адаптирована к типовым условиям монтажа непосредственно на объекте фокусной области применения.

Основное направление достижения малых потерь и обратных отражений – обеспечение требуемых характеристик качества обработки торца волокна и угла наклона его плоскости. Гарантировано, такой уровень качества достигается исключительно в заводских условиях без применения доводки на месте монтажа.

Стоимостные характеристики улучшаются типовыми для этой области техники приемами. Таковыми являются наращивание объема изготавливаемой партии, минимизация ручного труда, широкое использование пластика, применение соответствующих технологических приспособлений для снижения брака при установке и т.д. Некоторые разновидности техники допускают многократную (до пяти – десяти раз) переустановку вилок, что также способствует снижению затрат.

Минимизация времени установки обеспечивается поставкой полностью готовых для монтажа изделий и применением средств визуального контроля правильности выполнения технологических процессов оконцовки.

Краткая характеристика вариантов оконцевания оптического кабеля

В дальнейшем сосредоточим свое внимание на оконцеванию волокон. За более чем сорок лет активного использования волоконной оптики в широкой инженерной практике построения телекоммуникационных сетей различного масштаба было разработано по крайней мере несколько десятков способов полевой установки оптических разъемов. Их можно разделить на следующие основные группы

- клеевые;

- механические;

- сварные.

Каждая из групп дополнительно делится на довольно многочисленные варианты, основные из которых представлены на Рис. 2.

Способы клеевой группы отличаются друг от друга преимущественно составом используемого клея. Они основаны на нагнетании в центрирующий наконечник (феррулу) коннектора клея и последующим вводом в нее волокна. А после затвердевания клея - скалыванием с завершающей шлифовкой и полировкой. Необходимое качество оптически активной поверхности достигается применением нескольких разновидностей шкурок с разной зернистостью (двух для многомодовых изделий и трех для одномодовых). Одномодовые вилки (коннекторы) часто шлифуют на шкурке с субмикронным зерном с дополнительной заливкой дистиллированной водой.

Эпоксидный клей неудобен в работе из-за быстрого затвердевания, для устранения этого недостатка при приготовлении клея снижают содержание отвердителя, а готовый коннектор помещают в печку. Анаэробные составы выгодно отличаются от эпоксидных тем, что остаются в жидком состоянии до тех пор, пока к клею не добавляется ускоритель-праймер. Одновременно они не нуждаются в нагреве. Hot-Melt-технология оконцовки оптического кабеля основана на заводском заполнении канала наконечника клеем-расплавом, который переходит в жидкое состояние при температуре порядка 50°С.

Клеевая технология оконцевания была достаточно распространена в середине-конце 90-х прошлого – в начале нулевых годов текущего столетия при построении оптической части внутриобъектовых информационных систем. В настоящее время из-за очевидных недостатков, в первую очередь длительности процесса монтажа и высоких требований к квалификации монтажников встречается при монтаже сетей доступа крайне редко. Но тем не менее активно применяется на заводах при изготовлении пигтейлов, патчкордов и Splice-On коннекторов.

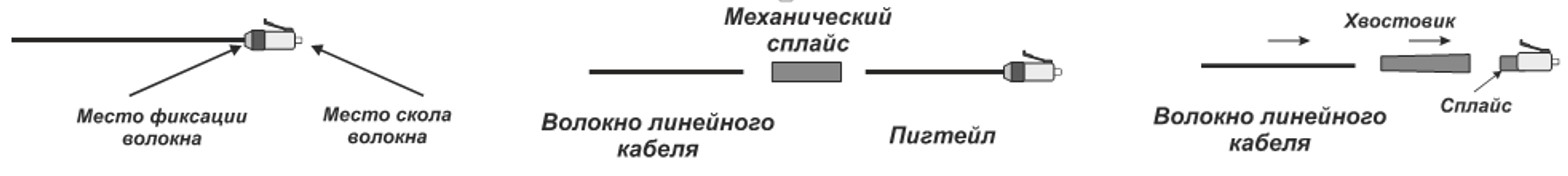

Рис. 3. Варианты реализации способа механического оконцевания

Общая характерная черта механических способов оконцовки – не требуется применение сварочного аппарата для установки. Способы этой группы отличаются друг от друга механизмами фиксации волокна в рабочем положении. В зависимости от варианта:

- волокно может вводиться в направляющий канал ферулы и после фиксации клеем или зажимом в задней части корпуса коннектора скалываться под обрез торцевой поверхности;

- в т.н. механическом сплайсе (например, FibrLock) сращиваются волокна линейного кабеля и монтажного щнура-пигтейла;

- механический коннектор (известен также как fast-коннектор), который де-факто представляет собой комбинацию механического сплайса и пигтейла, содержит установленный в наконечнике в заводских условиях отрезок волокна, монтируется непосредственно на волокно линейного кабеля.

В схематической форме эти варианты показаны на Рис. 3. Первый из этих способов реализует точечную фиксацию. Из-за сложности и длительности процесса монтажа, данный метод практически не применяется на сети доступа. Два других способа основаны на механическим сплайсе, который выполняют в виде самостоятельного компонента или одного из узлов коннектора (т.н. fast-коннекторы). Заданные параметры стыка в части потерь и отражений обеспечиваются иммерсионным гелем. Их общий недостаток – нестабильность оптических параметров соединения во времени. Причина такого положения дел - прямое следствие применения иммерсионного геля, который улучшает параметры стыка изначально, но приводит к повышению затухания и обратных отражений на стыке после высыхания. Недостаточный уровень эксплуатационной надежности fast-коннекторов наглядно продемонстрирован опытом его применения на сетях доступа таких стран как Южная Корея, Таиланд, Китай и Филиппины.

Полностью устранить указанный недостаток не получается даже в наиболее современных конструкциях, в которых волокно удерживается в трех точках: за оболочку, за первичное и вторичное (при наличии) защитное покрытие, а также за кевларовые (твароновые) нити упрочняющей оплетки. Отметим, что относительно невысокая стабильность механических коннекторов не компенсирует возможность их безопасной установки во взрывоопасной среде, которая указывается как один из главных преимуществ этой технологии.

Сварная технология оконцевания оптического кабеля предполагает соединение световодов слиянием после их расплавления в электрической дуге. Дуга формируется специализированным сварочным аппаратом, он же выполняет предварительную юстировку по сердцевине или оболочке, сведение волокон во время сварочного процесса и последующий контроль качества сростка обычным или усиленным тестом на растягивание. В основу технологии оконцовки положен поверхностный эффект, в результате которого вместе со слиянием происходит также принудительное дополнительное выравнивание соединяемых световодов по сердцевине и оболочке.

По комплексу основных потребительских параметров сварная технология оконцовки оказывается заметно в более выигрышном положении по сравнению со своими конкурентами и в настоящее время занимает доминирующее положение. Единственный ее недостаток: необходимость применения специализированного сварочного аппарата, относящегося к механически прецизионным устройствам, - после радикального, исчисляемого разами падения цен на технику этой разновидности, произошедшего в последние десять-пятнадцать лет, уже рассматривается не более как ограничительный.

Для блокировки эффектов так называемой водородной коррозии место стыка дополнительно защищают гильзой КДЗС, которая восстанавливает первичное защитное покрытие, препятствует попаданию на оболочку световода водяного пара из воздуха и воздействию изгибов на область стыка.

Краткая сводка основных характеристик способов оконцевания приведены в таблице 1. Сварная технология представлена в ней в двух вариантах. Второй вариант, предполагающий использование сварных коннекторов, рассматривается далее.

Таблица 1. Основные свойства технологий оконцевания волоконных световодов вилками оптических разъемов

Как называется гильза используемая для защиты места сварки оптических волокон

Изопропиловый спирт (изопропанол, изопропил)

КДЗС (гильза) - Стандартный комплект для защиты сварного соединения

Оптический аттенюатор ST-5 дБ (Male-Female)

Оптический аттенюаторSC-5 дБ (Male-Female)

Защитные гильзы КДЗС

Что такое КДЗС? Это одноразовая составная гильза-термоусадка, защищающая место сварки.

Продаются десятками и сотнями штук, часто идут в комплекте к муфтам/кроссам, стоят недорого (по 3-5 рублей/штука). Аббревиатура, насколько я знаю, раскладывается как «Комплект Для Защиты Сварного стыка». Состоит из 3 частей: внутри трубочка из легкоплавкого пластика, снаружи трубочка из пластика с термоусадочными свойствами, и между ними для жёсткости железная проволочка. КДЗС одевается перед сваркой на одно из свариваемых волокон, когда волокна успешно спаялись — она надвигается на место сварки так, чтобы полностью скрыть стекло, и волокно в немного натянутом состоянии закладывается в печку сварочного аппарата секунд на 20-40. В печке внутренний пластик расплавляется, укутывая сваренные волокна, а внешний термоусаживается. КДЗС (и, соответственно, оптические кассеты) бывают разных стандартов.

Раньше чаще всего встречались КДЗС длиной 60 мм, они и сейчас широко используются. Теперь массово идут муфты/кроссы с кассетами, рассчитанными на КДЗС длиной 40 или 45 мм. Такие КДЗС лучше: требуют меньше времени на усадку, занимают в кассете меньше места.

В кассету, рассчитанную на КДЗС-60, можно вложить КДЗС-40, но они будут болтаться в своих посадочных местах, потребуется фиксация всё той же волшебной изолентой. В кассету, рассчитанную на КДЗС-40/КДЗС-45, тоже можно впихнуть КДЗС-60, однако это чревато следующими вещами:

- КДЗС-60 после усадки немного толще КДЗС-40/КДЗС-45, вставляться будут с трудом, соответственно, запихивая, можно сломать внутри пластика сваренное волокно.

- Часто в кассете, на ложементе для КДЗС, стоят столбики-ограничители, которые не дают положить длинные КДЗС. Можно, конечно, их откусить бокорезами.

- Кассета под маленькие КДЗС — и сама маленькая. Значит, длинная КДЗС будет нарушать минимально допустимые радиусы изгиба волокна, и её придётся класть очень точно по центру и аккуратно. Стоит сместить её относительно центра ложемента — и радиус изгиба с одной из сторон будет нарушен, на 1550 нм начнутся затухания.

Хорошая КДЗС — плотненькая, тоненькая, монолитная, аккуратная. А плохая КДЗС — мягкая, разваливается в руках на 3 составные части, после усадки остаётся слишком толстой и плохо лезет в своё место, между слоями большие щели, из-за чего одевая её на волокно можно по ошибке пропустить волокно между внутренней и внешней трубками, что плохо.

Бывает, что у сварочного аппарата сломалась печка, а работать надо. Тогда некоторые спайщики усаживают КДЗС над зажигалкой. В принципе так усадить можно, но мы рискуем перегреть КДЗС и поплавить стекло волокон, усадить КДЗС неравномерно, поджечь лак на волокнах (а горит он весело!), и просто КДЗС будет некрасивая, закопчённая. Так что так делать крайне нежелательно.

В одну КДЗС положено закладывать только 1 пару волокон. Есть, конечно, халтурщики, которые экономят там, где не надо, и в одной КДЗС усаживают по 2-3 и больше сварок. Но так делать НЕЛЬЗЯ. Понадобится потом какому-нибудь связисту вскрыть муфту, чтобы продёрнуть волокна, посмотреть, что с чем сварено и какое-то одно волокно перепаять — и если он наткнётся на несколько сварок в одной КДЗС, то будет долго вспоминать спайщика и его родственников непечатными словами.

Читайте также: