История возникновения лазерной сварки

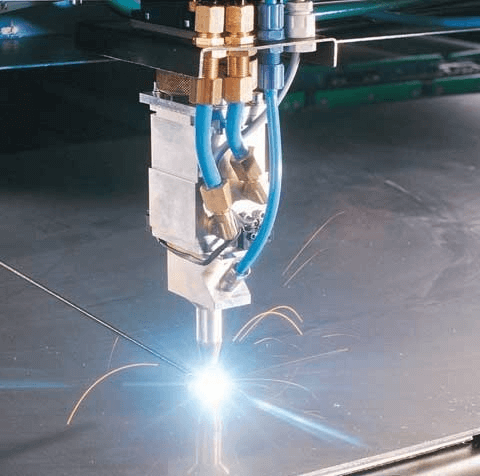

Лазерная сварка это технологический процесс, при котором соединение материалов (как правило металлов и их сплавов), выполняется под действием концентрированного луча лазера. При этом кромки материала плавятся и создастся общая ванна расплава, которая затем затвердевает.

Преимуществом над другими разновидностями сварных работ является то, что лазерная сварка не требует контакта и является более аккуратным процессом. Поскольку для формирования сварочного шва не требуются флюс, сварочные электроды и прочее. В свою очередь высочайшая концентрация энергии, существенно повышает эффективность, которая значительно превышает таковую у иных разновидностей сварки.

Своим появлением лазерный луч обязан фундаментальным достижениям в физике, начало которых было положено в конце XIX века. В течении десятка лет было произведено пять важнейших открытий. Начало положил немецкий физик В. Рентген. Который в 1895 году открыл новую разновидность излучения, за это открытие позднее он получил первую в истории Нобелевскую премию. Француз А. Беккерель открыл радиоактивность в 1896 году, за что также удостоен Нобелевской премии. Свою награду от фонда Нобеля получил и англичанин Дж. Томсон, который не только открыл электрон, но и позднее произвел измерения его заряда.

В 1900 году М. Планк вывел формулу испускательной способности черного тела. В основе его работы лежала новая концепция, которая впоследствии стала фундаментом квантовой теории. Которая в XX веке стала одной из основополагающих теорий в физике. Молодой А. Эйнштейн в 1905 году опубликовал теорию относительности. На мировую научную общественность эти открытия произвели ошеломительное впечатление. Многие исследователи пребывали в замешательстве, потребовалось переосмыслить существовавшие ранее представления. Поскольку новые данные никак не укладывались в рамки классических теорий.

В 1964 году советские академики Прохоров Н.Г. и Басов, А.М., а также и американский физик Ч. Таунс стали лауреатами Нобелевской премии, за теоретическое обоснование и создание лазеров. Таким образом человечество получило в свои руки луч лазера.

Огромную роль в проектирование передовых технологий сварки, а также ее механизацию, конструирование оборудования для сварки, создание основных и сварочных материалов сыграл Институт электросварки им. Е. О. Патона, Центральный научно - исследовательский институт конструкционных материалов «Прометей», Центральный научно-исследовательский институт технологии судостроения.

В ходе лазерной сварки источником тепла служит сам луч лазера. Значительная плотность энергии, большая скорость сварки, а также незначительный нагрев материалов рядом со швом значительно снижают вероятность появления холодных и горячих трещин. Что предоставляет возможность значительно улучшить качество сварного шва, в том числе и для материалов, которые неудовлетворительно соединяются с использованием обычных технологий.

Характерной чертой лазерной сварки считается большой интервал изменения ее режимов, что обеспечивают не только возможность соединять всевозможные материалы любой толщины, но и производить ее в разных механизмах проплавления. Вследствие чего, лазерную сварку принято разделять на две группы: сварку с глубоким проплавлением и сварку малых толщин.

Пользуясь лазерным излучением возможно соединять сплав из меди и алюминия, а также цветные металлы. Сделанные лазером сварные швы характеризуются замечательными механическими характеристиками. Величина остаточной деформации при этом в 3-5 раз ниже, по сравнению с газовой сваркой.

Сварка при помощи лазера является самым передовым способом соединения металлов, который обладает собственной спецификой. Нагревание и дальнейшее плавление материала производится при помощи лазерного луча, который формирует квантовый генератор. В качестве излучателя квантового генератора может выступать:

- Газы и их смеси, например углекислый газ, азот, водород.

- Жидкость, такая как красители, раствор окиси неодима и прочее.

- Твердое тело, например рубин, стекло с неодимом и прочее.

Сам процесс обработки как металлов, так и неметаллических материалов может происходить в разных газах, вакууме и, конечно, в атмосфере. Лазерный луч беспрепятственно проходит сквозь воздух, кварц и стекло.

Основным элементом лазерной сварки является лазерный луч. Вследствие узкой направленности вся энергия сосредоточена на относительно незначительной площади. Что предоставляет ряд преимуществ в виде небольшого объема сварочной ванны, малой ширины ЗТВ, а также большой скорости остывания и нагревания. В результате чего технологическая прочность соединения значительно повышается, а деформация заметно снижается. Мощность излучения усиливается за счет когерентности. К главным частям лазера относиться:

Среди лазеров с активной средой имеются:

- полупроводниковые;

- газовые;

- твердотельные.

Если вкратце, то базовый принцип технологии лазерной сварки таков: луч проходит через систему фокусировки, в которой оно сжимается до меньшего размера и поступает на детали, что необходимо соединить. На них луч отчасти поглощается материалом, где его энергия идет на разогрев, а частью отражается. Энергия, поглощенная материалом, разогревает его и плавит материал тем самым образуя шов.

Сварка может выполняться при любом расположении в пространстве при помощи частичного либо сквозного проплавления. Импульсным либо непрерывным излучением. В случае соединения деталей небольшой толщины процесс ведется с расфокусированным лучом.

При сварке с применением импульсного излучения шов формирует последовательность сварных точек с перекрытием от 30 до 90%. В настоящее время установка с твердотельным лазером способна производить сварку имея частоту импульсов около 20 Гц и скоростью до 5 мм/с. В процессе используется присадочные материалы, для увеличения шва.

- Существует три вида сварки лазером:

- Макросварка (с глубиной проплавления более чем 1 мм).

- Мини-сварка (с глубиной проплавления в пределах 0,1 до 1 мм).

- Микросварка (с глубиной либо толщиной проплавления до 100 мкм).

Обычно в комплект сварочного инструмента включается сам лазер, устройства, обеспечивающие фокусировку, движение луча, а также газовой защиты. В сварочных работах применяются газовые и твердотельные лазеры. Последние изготавливаются на базе алюмоиттриевого граната с неодимом, стекла с присадкой ионов неодима и рубина. В качестве рабочего тела газовых лазеров применяется смесь Не, N2 и СO2. В настоящее время применяются полуавтоматические установки с микропроцессорным управлением, которые проводят сварочные работы в импульсном режиме.

Точечная сварка обычно применяется в машиноприборостроении и радиоэлектронике. При этом используются импульсные твердотельные лазеры, в основном для осуществления неразъемных соединений. Как правило — это соединение тонколистовых материалов, проволоки, проволоки к подложке и прочее. Используется импульсный и непрерывный режим излучения.

Шовная сварка предоставляет возможность создавать прочные соединение, обеспечивая при этом отличную непроницаемость шва. Сварка происходит как с высокой частотой генерации в импульсном режиме, таки и режиме непрерывного излучения. В последнем случае он применяется для соединения толстостенных деталей.

Сварка с неглубоким проплавлением полностью отличается от сварки с глубоким проплавлением. Так как при использовании глубокого проплавления сварное соединение формируется с образованием газового канала. По этому газовому каналу и проходят испарения металла. Шов получается глубокий, небольшой ширины, а зона прогара вытянутой формы.

К недостаткам использования лазерной сварки можно отнести значительные расходы на оборудование. Тогда как достоинств значительно больше. К техническим достоинствам следует отнести:

- возможность проведения работ в труднодоступных зонах;

- высокая эффективность;

- нет необходимости в правке или механической обработке;

- большую точность.

Экономические достоинства лазерного метода сварки:

- уменьшение процента брака;

- экономия материала;

- экономия энергозатрат.

Сегодня лазерная сварка используется для производства конструкций из стали, титановых, магниевых, а так же алюминиевых сплавов. Она хорошо подходит для изготовления конструкций, для которых важна высокая точность. А также в случаях, когда доступ к конструкции затруднен. Широкое применение данный вид сварки нашел в радиоэлектронике и цифровой технике.

В настоящее время высокие затраты на приобретение оборудования ограничивают ее широкое применение на производстве. Тогда как возможность производить высококачественное и эффективное соединение материалов дает возможность прогнозировать этот вид сварки как важный технологический прием в дальнейшем.

История и развитие лазерной сварки

Лазерная сварка

Развитие машиностроения и приборостроения неразрывно связано с разработкой и внедрением прогрессивных технологических процессов, основанных на новейших достижениях науки и техники. К числу таких процессов принадлежит лазерная обработка материалов. Процессы лазерной технологии относительно просты в осуществлении, легко управляемы, а высокая пространственно-временнаялокализованностьизлучения и отсутствие механического воздействия пучка лазера на объект обработки позволяют реализовать различные уникальные операции: сварку, резку, скрайбирование, поверхностное упрочнение и другие операции, осуществляемые на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Содержание работы

Введение_______________________________________________________4

История лазерной сварки_______________________________________5

Сущность и основные преимущества сварки лазерным лучом________7

Технологические особенности процесса лазерной сварки___________9

Технология лазерной сварки___________________________________16

Применение лазерной сварки__________________________________17

Заключение______________________________________________________18

Список литературы________________________________________________19

Файлы: 1 файл

Лазерная сварка начало.doc

Министерство образования и науки Российской Федерации

ФГАОУ «Уральский Федеральный Университет

имени первого Президента России Б.Н. Ельцина"

Кафедра «Технологии машиностроения»

по дисциплине «Метрология, стандартизация и сертификация»

Студент: Коровин С.С.

Преподаватель: Смагин А.С.

Тема реферата - «Лазерная сварка». Шалимов М.П. Объем работы 19 стр., рисунков - 7шт; 3 источника информации.

Ключевые слова: оптический квантовый генератор (ОКГ), лазер, лазерное излучение, импульсивный режим, сквозное и с частичное проплавление, форма сварочной ванны,

В первом пункте данной работы представлена историческая информация о лазерной сварке, об основных открытиях, а также об устройстве лазера.

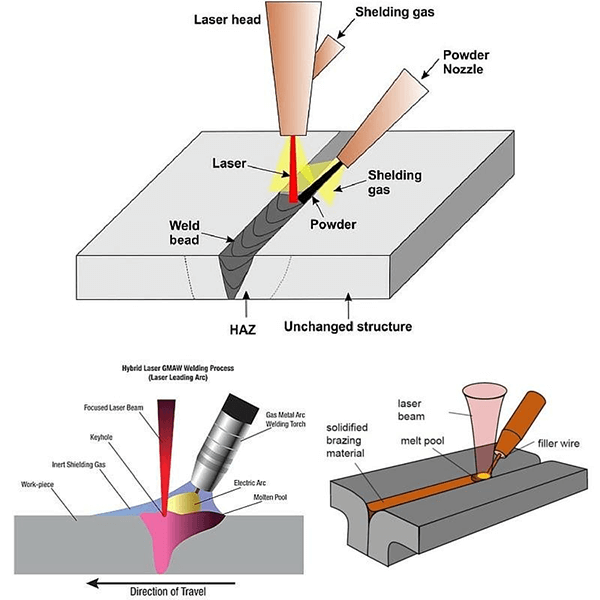

Во втором пункте рассказывается о сущности работы,основных преимуществах сварки лазерным лучом. Даны основные понятия, также приведены схемы устройства различных видов лазера.

В третьем пункте рассмотрены технические особенности процесса лазерной сварки. Приведены схемы соединения деталей разной толщины, а также схемы сварочной ванны и схемой защитных сопел.

В четвертом пункте рассказывается технологии лазерной сварки. Приводятся основные параметры импульсной лазерной сварки.

В пятом пункте реферата рассмотренаобласть применения лазерной сварки и целесообразности ее использования.

Введение______________________ ______________________________ ___4

- История лазерной сварки________________________ _______________5

- Сущность и основные преимущества сварки лазерным лучом________7

- Технологические особенности процесса лазерной сварки___________9

- Технология лазерной сварки________________________ ___________16

- Применение лазерной сварки________________________ __________17

Заключение____________________ ______________________________ ____18

Список литературы_____________ ______________________________ _____19

Развитие машиностроения и приборостроения неразрывно связано с разработкой и внедрением прогрессивных технологических процессов, основанных на новейших достижениях науки и техники. К числу таких процессов принадлежит лазерная обработка материалов.

Процессы лазерной технологии относительно просты в осуществлении, легко управляемы, а высокая пространственно- временнаялокализованностьизлуч ения и отсутствие механического воздействия пучка лазера на объект обработки позволяют реализовать различные уникальные операции: сварку, резку, скрайбирование, поверхностное упрочнение и другие операции, осуществляемые на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Однако широкое использование лазеров в промышленности и, в частности для сварки, зависит от решения ряда проблем, к которым в первую очередь следует отнести необходимость разработки высококачественных и производительных процессов, удовлетворяющих условиям их автоматизации с управлением от ЭВМ. Производительность и технологические возможности лазеров, особенно при сварке энергоемких металлов, ограничиваются относительно низким КПД процесса. При лазерной сварке многих изделий машино- и приборостроения возникает проблема загрязнения изделия частицами свариваемых металлов. В данной работе мы рассмотрим технологию, применение и принцип действия лазерной сварки.

Свет, как и любые другие виды электромагнитных колебаний, обладает большим запасом энергии, применение которой для сварки возможно только при высокой ее концентрации на небольшой площади. Практически впервые установка для сварки и пайки сфокусированной лучистой энергией была разработана в Московском авиационном институте под руководством профессора Г.Д. Никифорова. В качестве источника света была использована дуговая ксеноновая лампа. Свет концентрировали с помощью специальной оптической системы, состоящей из зеркал и увеличительных стекол. Однако мощность установки была небольшой и пригодной только для сварки тонкого металла.

Значительно увеличить концентрацию светового излучения удалось путем создания оптических квантовых генераторов (ОКГ) – лазеров. Лазер создает мощный импульс монохроматического излучения за счет возбуждения атомов примеси в кристалле или в газах. Среди известных в настоящее время источников энергии, используемых для сварки, лазерное излучение обеспечивает наиболее высокую ее концентрацию до 1011 Вт/см2. Такие высокие значения концентрации энергии определяются уникальными характеристиками лазерного излучения, в первую очередь его монохроматичностью и когерентностью. В таких условиях все известные материалы не только плавятся, но и испаряются.

Лазерное излучение легко передается с помощью оптических систем в труднодоступные места, может одновременно или последовательно использоваться на нескольких рабочих постах. Оптические системы транспортировки и фокусировки лазерного излучения создают возможность легкого и оперативного управления процессом сварки. На лазерный луч не влияют магнитные поля свариваемых деталей и технологической оснастки.

Установка УЛ-20 имела энергию излучения до 20 Дж и применялась для сварки металлов толщиной 0,5–1,0 мм. К сожалению, качество сварных соединений, получаемых с помощью указанных установок, было низким и нестабильным. Одной из причин этого была неудовлетворительная воспроизводимость режимов сварки на разных установках одного типа. Как показали исследования, это было связано с неоднородностью распределения показателя преломления в стержнях активной среды. К тому же оно индивидуально для каждого стержня.

Степень неоднородности активного стержня обуславливала низкую воспроизводимость режимов сварки за счет пространственно-временной неравномерности теплового потока.

Рис. 1. Принципиальная схема лазера: 1 – зеркало резонатора; 2 – рабочее тело; 3 – лампы накачки;

Экспериментальные исследования, выполненные в 1966 – 1969 гг., показали, что для обеспечения равномерности теплового потока в ОКГ сварочных установок необходимо применять устойчивый сферический резонатор. Использование сферического резонатора ослабляет влияние на генерацию излучения неоднородности показателя преломления активной среды и устраняет временную неравномерность освещения в пятне нагрева.

В дальнейшем именно такие схемы были использованы для создания установок лазерной обработки материалов. В настоящее время в технологических лазерах применяются твердотельные и газовые излучатели. В твердотельных лазерах в качестве рабочего тела используются активные элементы из рубина, стекла с присадками ионов неодима, алюмоиттриевого граната с неодимом.

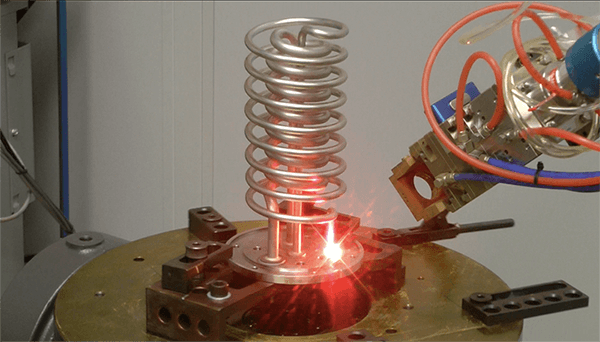

В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами.

Высокая плотность энергии лазерного излучения, передаваемая аномально малой площади воздействия, позволила создать в 70-е гг. ХХ в. и новый способ резки материалов.

- Сущность и основные преимущества сварки лазерным лучом

Лазерное излучение (ЛИ) — это вынужденное монохроматическое излучение широкого диапазона длин волн от единиц нанометров до десятков и сотен микрометров.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

Термин "лазер" происходит от первых букв английской фразы: " Lightamplificationbythestimula tedemissionofradiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 г. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 2. Схема твердотельного лазера:

1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали.

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01. 2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 3). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 3. Схема газового лазера:

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Статья на тему: "Лазерная сварка"

Лазерная сварка - это процесс соединения материалов (прежде всего металлов) при котором происходит расплавлением кромок с помощью концентрированного лазерного луча и образования общей ванны расплавленного металла с последующим затвердеванием.

Лазерная сварка - процесс бесконтактный, потому более чистый, чем другие виды сварки. Сварочный шов не загрязнен материалами электродов, флюса и т.д. Лазерная сварка происходит при высокой концентрации энергии, поэтому производительность сварки намного превышает производительность традиционных видов сварки.

Не менее потрясающими оказались достижения в физике. Только за одно десятилетие на рубеже двух веков было сделано пять открытий. В 1895г. немецкий физик В. Рентген открыл новый вид излучения, названный позднее его именем; за это открытие он получил в 1901 г. Нобелевскую премию, став, таким образом, первым в истории нобелевским лауреатом. В 1896 г. французский физик Антуан Анри Беккерель открыл явление радиоактивности - Нобелевская премия 1903 г. В 1897 г. английский физик Дж. Дж. Томсон открыл электрон и в следующем году измерил его заряд - Нобелевская премия 1906 г. 14 декабря 1900 г. на заседании Немецко-физического общества Макс Планк дал вывод формулы для испускательнойспособности черного тела; этот вывод опирался на совершенно новые идеи, ставшие фундаментом квантовой теории - одной из основных физических теорий XX века. В 1905 г. молодой Альберт Эйнштейн - ему тогда было всего 26 лет - опубликовал специальную теорию относительности. Все эти открытия производили ошеломляющее впечатление и многих повергали в замешательство - они никак не укладывались в рамки существовавшей физики, требовали пересмотра ее основных представлений. Едва начавшись, 20-й век возвестил о рождении новой физики, обозначил невидимую грань, за которой осталась прежняя физика, получившая название «классическая».

И вот сегодня человек получил в своё распоряжение всемогущий луч лазера.

В 1964 году академик Н.Г. Басов, А.М. Прохоров и американским ученым Ч. Таунсом становятся лауреатами Нобелевской премии, которой они были удостоены за теоретическое обоснование и разработку лазеров. Басов характеризует лазер как "устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Большой вклад в разработку прогрессивных сварочных технологий, механизацию сварочных процессов, создание современного сварочного оборудования, сварочных и основных материалов для изготовления судовых конструкций внесли Центральный научно-исследовательский институт технологии судостроения (ЦНИИ ТС), Центральный научно - исследовательский институт конструкционных материалов (ЦНИИ КМ) «Прометей», Институт электросварки им. Е. О. Патона (г. Киев).

Источником теплоты служит лазерный луч. Применяют лазерные установки всех видов . Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки.

Особенностью лазерной сварки является широкий диапазон варьирования режимов, обеспечивающих не только возможность сварки различных материалов толщиной от нескольких микрон до десятков миллиметров, но и осуществление принципиально различных механизмов проплавления. В соответствии с этим, сварку подразделяют на две основные группы: сварку малых толщин и сварку с глубоким проплавлением.

Выполненные лазерным лучом сварные швы отличаются хорошими механическими свойствами. Остаточные деформации при лазерной сварке в 3-5 раз меньше, чем при газовой сварке. Используя лазерное излучение можно получать качественные сварные соединения цветных металлов, медных и алюминиевых сплавов.

Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора). Излучателем – активным элементом – в ОКГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 30 газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Лазерный луч является главным элементом лазерной сварки. Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке, что дает небольшой объем сварочной ванны, малая ширина ЗТВ, высокие скорости нагрева и охлаждения. Это дает высокую технологическую прочность сварных соединений и небольшие деформации сварных конструкций. Когерентность же дает усиление мощности излучения. Основными элементами лазера являются: генератор накачки и активная среда. По активной среде различают твердотельные, газовые и полупроводниковые лазеры.

Основные элементы лазера – это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Рис.1 Схема твердотельного лазера:

1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали.

Твердотельный лазер представляет собой лазер, где в качестве активной среды применяют стержни из розового рубина - окиси алюминия с примесью ионов хрома (до 0,05 %) (т.е вещество, которое находится в твердом состоянии).

При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 10 7 Вт при сечении луча менее 1 см 2 . В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов. Впервые лазер, работающий на кристалле рубина длиной 1 см, был создан Т. Мэйманом (США) в 1960 году.

Типичная конструкция газового лазера – заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис.2 Схема газового лазера:

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в фокусирующую систему, где фокусируется в пучок меньшего сечения и попадает на свариваемые детали, где частично отражается, частично проникает внутрь материала, где поглощается, нагревает и расплавляет металл, формируя сварной шов.

Лазерную сварку производится сквозным и частичным проплавлением в любом пространственном положении. Сварка проводится непрерывным или импульсным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча.

При импульсном лазерном излучении сварной шов образуется сварными точками, их перекрытием на 30 - 90%. Современные сварочные установки с твердотельными лазерами проводят шовную сварку со скоростью до 5 мм/с с частотой импульсов около 20 Гц. Сварку проводится с использованием присадочных материалов (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва.

Лазерная сварка разделается на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм).

Оборудование:

В состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия.

В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина , стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. Газовые лазеры - в качестве рабочего тела используют смесь СO2, N2 и Не.

Промышленность выпускает лазерные установки ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением.

Виды лазерной сварки:

Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5. 2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам. В случае с точечной лазерной сваркой применяется как непрерывный , так и импульсный режим излучения лазера.

Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали;

Шовная сварка выполняется как посредством импульсного излучения с высокой частотой генерации импульсов, так и посредством непрерывного излучения. Сварка непрерывным излучением дает возможность сваривать детали с толстыми стенками.

С глубоким проплавлением принципиально отличается от сварки с неглубоким проплавлением тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий.

Недостатки: высокая стоимость лазерных установок, низкий КПД (0,01 - 2,0%).

Преимущества: возможность сварки высокоточных конструкций, сварка без правок или механической обработки, высока скорость сварки и производительность работ (стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5 - 8, при сварке непрерывным лазерным лучом лист сваривается со скоростью 100 м/ч за 1 проход).

- Высокая производительность процесса;

- Возможность сварки в труднодоступных местах;

- Снижения количества брака в свариваемых изделиях.

В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике.

Лазерная сварка является новой технологией, которая использует лазерный луч для расплава и соединения швов обрабатываемого изделия. На сегодняшний день затраты препятствуют ее промышленному применению. Возможность получения эффективной и высококачественной сварки в будущем может представлять лазерную сварку как важный технологический прием для судостроения.

Библиографический список

1. Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

2. Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. - Москва : Стройиздат, 2006. - 144с.

3. Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984, 47 с.

4. Григорьянц А. Г. Лазерная сварка металлов. М.: "Высшая школа", 1988. — 207 с.

Справочник: Полное руководство по лазерной сварке

Что такое лазерная сварка?

Проще говоря, лазерная сварка это метод, в котором лазерный луч используется для соединения двух металлов или даже термопластов. Поскольку лазерный луч представляет собой концентрированный источник тепла, сварку можно выполнять при очень высоких температурах и в кратчайшие сроки. Лазерный луч также позволяет сваривать толстые материалы.

Типичная лазерная сварка предназначена для работы в двух режимах. Это режим сварки с ограниченной проводимостью и режим сварки в замочную скважину. Разница между этими режимами основана на мощности и плотности лазерного луча.

Лазерный луч известен своей самой высокой концентрацией энергии. Поэтому он может легко и эффективно работать с разными материалами. Луч однородный и работает на одной частоте.

Краткая история лазерной сварки

Хотя сварка в целом может показаться устаревшей технологией, значительные достижения в области лазерной сварки начались в 1960 году, когда впервые был задействован рубиновый лазер.

В 1970-х годах были разработаны лазеры с высокими характеристиками, и они в основном основывались на лазерах на CO2. Исходя из этого, было много разработок лазерных лучей.

В 1980-х годах лазерная пайка стала обычным явлением, когда ее использовали для соединения электронных частей на печатных платах. В этот же период началось развитие технологии лазерного плавления порошков.

Только в 2002 году газ аргон-CO2 начал использоваться для лазерной сварки. Этот газ увеличил скорость лазерной сварки и в то же время повысил точность всего процесса. Также было легко изменить направление этой комбинации газов.

Типы лазеров, используемых при сварке

Есть три разных типа лазеров, которые используются для сварки и резки. Это газовые лазеры, твердотельные лазеры и диодные лазеры.

В газовых лазерах используется смесь газов, таких как азот, гелий и диоксид углерода. Они работают, используя слабый ток и высокое напряжение для возбуждения лазера.

Твердотельные лазеры делятся на nd: YAG и лазеры Ruby стимулируются для работы с постоянной высокой энергией импульса.

Диодные лазеры, как следует из названия, генерируют лазерный луч с помощью полупроводникового диода.

Как работает лазерная сварка: шаг за шагом

Принцип работы процесса лазерной сварки не так уж и сложен. В этом процессе выполняются определенные шаги.

1 . Насос, являющийся источником энергии, подает необходимую энергию для процесса. Это возбуждает лазер до такой степени, что электроны, удерживаемые атомами, переходят на более высокий энергетический уровень.

2 . Энергия электронов резко падает, и при этом они испускают фотоны. Спонтанное излучение фотонов - это то, что приводит к генерации лазерных лучей.

3 . Спонтанно испускаемые фотоны будут сталкиваться с другими электронами, имеющими более высокий уровень энергии. Когда они сталкиваются, уровни энергии этих электронов будут понижены, что приведет к появлению другой группы фотонов.

Две группы, которые сейчас находятся вместе, будут иметь одинаковую длину волны и будут двигаться с одинаковой скоростью.

4 . Фотоны будут испускаться во всех направлениях. Однако все они вынуждены перемещаться вместе с одной и той же средой, чтобы ударить по резонатору, прежде чем они отразятся обратно через ту же среду.

Зеркало резонатора затем будет определять усиление уровня и направление излучения.

Чтобы произошло любое усиление, процент атомов должен быть выше, чем процент фотонов с более низкой энергией.

5 . В этот момент лазер фокусируется на свариваемой заготовке. На поверхности заготовки большая концентрация световой энергии преобразуется в тепловую.

Тепло заставит поверхность плавиться в процессе, известном как поверхностная проводимость. Луч лазерной энергии, подаваемый на поверхность, регулируется так, чтобы он был ниже температуры испарения этой детали.

Эта энергия лазера является идеальным решением при работе с материалами с высокой теплопроводностью.

Помимо сварки, среди прочего могут выполняться сверление, резка, зачистка.

Преимущества лазерной сварки

Независимо от того, занимаетесь ли вы производством или сборкой, какими преимуществами лазерной сварки вы можете наслаждаться?

Вот некоторые из основных преимуществ использования лазерной сварки по сравнению с другими методами сварки:

1. Максимальная точность

Одним из основных преимуществ лазерной сварки является то, что она обеспечивает значительный уровень точности и контроля.

Реальность лазерных инноваций настолько точна, что их можно использовать для сварки мельчайших деталей.

Вам не придется беспокоиться о некоторых ошибках, вызванных неточностью.

2. Подходит для применения при низких температурах.

Реальность Инновация в лазерной сварке использует низкое нагревание, ограничивает деформацию деталей.

Это причина того, что это излюбленная стратегия сварки для тех, кто делает деликатные и ценные вещи, например, украшения на заказ. Лазеры используют ограниченную или концентрированную тепловую энергию.

Это делает метод идеальным для бесконтактного применения, что защищает другие части свариваемых деталей от негативного воздействия тепла.

3. Возможность сложных соединений

Технология лазерной сварки подходит для ухода за запутанными соединениями. Используя инновации лазерной сварки, вы можете сваривать различные материалы, а также зоны, о которых было бы слишком сложно даже подумать, если бы вы выбрали традиционные стратегии сварки.

4. Прочные сварные швы.

Лазерные инновации позволяют производителям выполнять сварные швы высокого качества. Нет необходимости использовать наполнитель. Лазеры обеспечивают великолепное качество сварки и чистую подготовку.

Это одна из причин, по которой их поддерживают производители, особенно в медицинском бизнесе, где безопасность клинических устройств и деталей жизненно важна.

5. Последовательность и повторяемость

Производители различных продуктов выбирают лазерную сварку в качестве основного выбора стратегии сварки, поскольку она учитывает стабильные и повторяемые сварные швы.

Это намного более быстрая сварочная система, чем другие все более распространенные стратегии, и, кроме того, она значительно более гибкая.

Один лазерный сварочный аппарат может использоваться также для резки и сверления (импульсные волоконные лазеры также могут использоваться для штамповки). То, как лазеры учитывают феноменальную повторяемость и такую адаптируемость, помогает организациям снизить критически важные удельные затраты.

Каковы ограничения лазерной сварки

Хотя лазерная сварка может быть удивительной технологией, у нее также есть некоторые ограничения. Один из самых распространенных недостатков - это стоимость сварки.

Аппараты для лазерной сварки очень дороги, поэтому они недоступны для многих людей. Как производитель, вы можете изменить свое мнение только по стоимости оборудования.

Хорошей новостью является то, что вы можете просто нанять ближайшую к вам компанию по лазерной сварке для получения помощи.

Компании по лазерной сварке имеют лучшее оборудование для работы.

Еще один недостаток лазерной сварки - это требует высококвалифицированного труда. Большинство производителей не готовы нанимать специалиста. Опять же, вам просто нужно связаться с компанией по лазерной сварке, у которой есть специалисты для выполнения вашего проекта.

В остальном технология лазерной сварки практически безупречна. Как видите, некоторые ограничения этой технологии можно легко преодолеть, если у вас есть лучший производитель лазерной сварки в Китае.

Металлы, используемые для лазерной сварки

Лазерная сварка - это универсальная процедура, которую можно использовать для различных типов сварки металлов. Некоторые из металлов, которые обычно используются при лазерной сварке, включают;

Углеродистая сталь

Алюминий

Титан

Никель

Нержавеющая сталь

Молибден

Ковар

В этой технологии были сделаны дальнейшие усовершенствования с целью расширения ее области применения. Теперь его можно использовать для многих других типов металлов и даже различных материалов.

У вас есть материал, но вы не уверены, можно ли его обработать сваркой металла? Обратитесь за советом к специалисту по сварке металлов, и вас проконсультируют.

Услуги лазерной сварки в Китае - Roche Industry

Roche Industry предлагает комплекс качественных и безупречных услуг по лазерной сварке в Китае. Это наша специализация.

По правде говоря, мы предлагаем различные исключительно специфические процессы лазерной сварки, чтобы полностью удовлетворить наших клиентов. Наши клиенты из разных отраслей, включая такие чувствительные, как аэрокосмическая и медицинская промышленность.

Наши услуги по лазерной сварке разработаны, чтобы обеспечить исключительно точную сварку в герметично закрепленном пространстве. Это исключает любые шансы попадания загрязняющих веществ в ваш продукт.

Кроме того, Roche Industry предлагает широкий спектр услуг по лазерной сварке, отвечающих вашим конкретным интересам.

CO2, nd: YAG и волоконные лазеры в целом доступны для повседневной сварки. Наши опытные инженеры по лазерной сварке используют лазеры мощностью 200–2,500 XNUMX Вт.

Как авторитетная компания по лазерной сварке в Китае, мы располагаем необходимыми инструментами и оборудованием. Мы всегда доступны и готовы предоставить вам первоклассные услуги по лазерной сварке в Китае.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: