История развития сварки в защитных газах

Термин «сварка» впервые был введен в употребление в начале 20 века, хотя процесс как таковой был уже известен в течение многих лет. В настоящее время сварка объединяет в себе целый ряд процессов, которые грубо можно подразделить на сварку давлением и сварку плавлением, при этом в истории человечества первые были известны уже тысячи лет назад. Сварки плавлением впервые стала возможной в 19 веке, когда были созданы источники тепла, позволяющие получить достаточную для этого процесса температуру.

Сварка давлением происходит, когда нагретые до температуры, ниже температуры плавления, соединяемые поверхности сдавливаются друг с другом. Их нагрев можно производить в угольной печи, газовым пламенем или электричеством. Так называемая сварка плавлением происходит при более высокой температуре, которую можно достичь газовым пламенем или электричеством.

Библейский персонаж Тубал-Каин, из книги «Бытие» Ветхого Завета, был описан как первый кузнец-ремесленник, научивший остальных людей изготавливать изделия из меди и железа. На сегодняшний день кузнецов осталось не так уж и много, но мы продолжаем восторгаться их профессиональными навыками, однако их производительность и качество нас уже не устраивают. Номенклатура их продукции весьма ограничена из-за достаточно узкого перечня применяемого оборудования и инструмента.

Английский ученый Томпсон, работавший в то время в США, проводил эксперименты с электричеством. Зажав два листа между медными электродами, и пропустив через них кратковременный электрический ток, ему удалось получить сварную точку. Метод был достаточно эффективен, однако требовал очень большого количества энергии, а потому был пригоден только для соединения относительно тонкостенных изделий.

В 1882 году российский изобретатель Бенардос запатентовал метод, при котором дуга, создаваемая в воздушном промежутке между угольным электродом и заготовками, плавила обе соединяемые кромки и подаваемый со стороны присадочный материал. Не смотря на серьезные недостатки данного метода, связанные с тем, что расплавленная ванна ни каким образом не была защищена от окружающего воздуха, а застывший металл содержал в себе огромное количество пор и окислов, он представлял некоторый практический интерес. Бенардос внедрил этот метод в производстве по изготовлению паровых котлов, где шов зачеканивался за счет проковки сварочной ванны. Тогда же в обращение вошел термин «пайка железом».

Десять лет спустя метод Бенардоса развил его соотечественник Славянов, заменивший угольный электрод на стальную проволоку, которая выполняла роль как электрода, так и присадочного материала. В результате удалось избавиться от ряда неприемлемых показателей, характерных для изначального процесса.

Примерно это же время французы Пиккард и Фуче презентовали метод газовой автогенной сварки. Источником газа являлся карбид кальция, который был получен при сплавлении в электродуговой печи углерода и кальция. При реакции карбида кальция с водой образовывался газ, названный ацетиленом С2Н2. При его горении в кислороде создавалось пламя с температурой более 3000°С, которой хватало для локального плавления крупногабаритного изделия. Наплавленный металл обладал великолепными характеристиками, а соединение имело желаемые свойства. Сварной шов получался чистым, т.к. при реакции ацетилена с кислородом образуются окись и двуокись углерода (СО и СО2). Именно они создают тот барьер, который предотвращает насыщение расплавленного металла газами из окружающего воздуха.

С этого момента данный метод приобрел огромный успех, однако, образующийся в результате реакции с водой газ, при определенных условиях, склонен к взрыву, т.к. скорость его горения в два раза превосходит вторую космическую скорость. Случаи возникновения обратного удара были обычным явлением, особенно до тех пор, пока не были придуманы системы защиты от этого удара, оборудование производящее газ взрывалось, приводя к человеческим жертвам и материальным потерям. Транспортировка этого газа была невозможна, т.к. при повышении давления ацетилен претерпевал структурные изменения, сопровождающиеся выделением тепла и взрывом. Некоторое время спустя было обнаружено, что ацетон при повышении давления ацетилена на одну атмосферу может растворить в себе 25 объемных частей этого газа. Это означает, что при давлении 10 атмосфер, емкость с 10 литрами ацетона вмещает в себя 2500 литров ацетилена. К сожалению, ацетон постепенно испаряется из емкости и она становиться взрывоопасной. Образуется газовая полость, в которой газ, находящийся под давлением может начать полмеризоваваться с выделением тепла и последующим взрывом.

Эта проблема была решена Густафом Даленом, который исключил образование газовых полостей, заполнив емкость пористой массой, например одним из вариантов которой может быть материал Оскар Келберг изготовливаемый из цемента, древесных опилок и кизельгура. Ацетон внутри сосуда распределяется по пористой массе и объем можно безопасно под давлением заполнить ацетиленом. Он назвал свое изобретение газовым аккумулятором, а в 1902 г. основал фирму известную в наше время под названием AGA – Aktiebolaget Gas Ackumulator (Газоаккумуляторная компания).

В это же время Оскар Келберг, жительШведской провинции Вермланд, занимался ремонтом котлов на Гетеборгской верфи с использованием метода плавильника Славянова. Для улучшения сварочно-технологических характеристик процесса и качества наплавленного металла он нанес на поверхность стального стержня обмазку из смеси силиката натрия, толченого угля, оксида кальция и целлюлозы. Данная смесь, сгорая в дуге, образовывает газы СО и СО2. Этот метод сварки дал ожидаемый результат: образующийся при данном процессе защитный газ позволил получить великолепный результат, поле чего данный метод получил одобрение морского страхового объединения «Регистр Ллойда», и было запатентовано Келбергом под названием «кратерообразующий покрытый электрод». В 1904 году Оскар Келберг создал фирму известную под названием ESAB – Elektriska Svetsningsaktiebolaget (Электросварочное акционерное общество). Два года спустя в литературный обиход вошел термин «Сварка».

История развития сварки в защитных газах

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

Содержание

Введение 3

1 Разработка процесса сварки в защитных газах 4

2 Сварка неплавящимся электродом в инертном газе 6

3 Сварка плавящимся электродом в инертном газе 8

4 Сварка в углекислом газе 10

Заключение 13

Список использованных источников

Работа состоит из 1 файл

история развития сварки в защ газах.docx

| Введение | 3 | |

| 1 Разработка процесса сварки в защитных газах | 4 | |

| 2 Сварка неплавящимся электродом в инертном газе | 6 | |

| 3 Сварка плавящимся электродом в инертном газе | 8 | |

| 4 Сварка в углекислом газе | 10 | |

| Заключение | 13 | |

| Список использованных источников | 14 | |

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико- хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

1 Разработка процесса сварки в защитных газах

Идея сварки в защитном газе была предложена в конце XIX в. Н.Н. Бенардосом. Практическое осуществление данного способа сварки приходится на ХХ в. Дуговая сварка в защитном газе основана на оттеснении воздуха из зоны сварки потоком газа. В качестве защитного газа используют инертные газы: аргон и гелий, активные газы: азот, водород, углекислый газ, а также смеси газов.

Сварка в инертном газе плавящимся электродом была разработана в нашей стране в это же время. В 1952 г. К.В. Любавский и Н.М. Новожилов получили положительные результаты по сварке в углекислом газе плавящимся электродом.

В настоящее время имеется много разновидностей сварки в защитных газах, которые получили широкое распространение в нашей стране и за рубежом.

Интенсивное развитие сварки в защитных газах объясняется ее преимуществами по сравнению с дуговой сваркой покрытыми электродами:

- высокая степень концентрации нагрева изделия, позволяющая значительно уменьшить зону термического влияния и коробление изделия после сварки;

- возможность получения высококачественных соединений из металлов и сплавов различных марок и толщин при различной конфигурации швов и различном расположении их в пространстве;

- широкая возможность механизации и автоматизации процесса.

2 Сварка неплавящимся электродом в инертном газе

Стабильность процесса зависит от стойкости неплавящегося электрода. Первоначально применяли электроды из чистого вольфрама, однако их стойкость сравнительно мала. Поэтому были разработаны электроды, содержащие определенные добавки для повышения стойкости: 1,5-2 % окиси тория, 1-2 % окиси лантана, 1,5-2,3 % окиси иттрия.

В 60-е гг. прошлого столетия были проведены работы, определившие основные направления увеличения производительности сварки неплавящимися электродами.

В основе их лежат методы, повышающие тепловое и силовое воздействие дуги на основной металл. Среди наиболее эффективных вариантов решения этой проблемы можно выделить следующие:

- сжатие дугового промежутка;

- сосредоточение теплового воздействия во времени;

- заглубление дуги в сварочную ванну;

- уменьшение размеров активного пятна на поверхности изделия без изменения мощности дуги.

Практическая реализация этих решений привела не только к изменению техники данного вида сварки, но и к созданию новых сварочных материалов, оборудования и способов соединения металлов. Принудительное обжатие столба дуги подающимся под давлением газом приводит к повышению концентрации его тепловой энергии.

В результате теплообмена с дугой газ нагревается, ионизируется и истекает из сопла в виде плазменной струи. Совершенствование этого процесса привело к разработке нового способа - плазменной сварки и резки. При сварке тонкостенных конструкций необходимо иметь возможность регулировать тепловложение в металл для обеспечения качественного соединения. В частности, эту задачу удалось решить путем применения импульсно-дуговой сварки, которая разработана в 1961 г. в нашей стране.

Стабильность процесса и равномерное формирование шва обеспечиваются специально разработанной системой поддержания горения дуги. Она заключается в том, что в промежутках между импульсами рабочей дуги поддерживается дежурная маломощная дуга. Ток дуги пульсирует от минимума во время паузы до максимума во время импульса. При импульсно-дуговой сварке шов получается путем расплавления отдельных точек с заданным перекрытием. За счет регулирования соотношения между токами импульса и дежурной дуги можно изменять усадочные явления и улучшить качество формирования шва.

При аргонно-дуговой сварке ряда металлов (титана, ниобия, молибдена, нержавеющих сталей) улучшение технологических характеристик источника нагрева достигается за счет применения бескислородных флюсов и паст, содержащих галоидные соли щелочных металлов. Подобные флюсы ограничивают активное пятно, в результате чего увеличивается сосредоточенность теплового потока, повышается эффективность нагрева, снижается погонная энергия и резко уменьшается коэффициент формы шва.

Большое значение в развитии сварки в защитном газе имела разработка способов автоматической сварки неповоротных стыков труб. При сварке вольфрамовым электродом обеспечивается равномерное проплавление и формирование шва. Наиболее часто автоматическая сварка неповоротных стыков труб применяется при соединении труб диаметром от 8 до 220 мм. Современное оборудование для сварки неповоротных стыков труб (орбитальной сварки) позволяет программировать режим сварки.

3 Сварка плавящимся электродом в инертном газе

Сварка плавящимся электродом в инертном газе применяется для соединения цветных металлов, титановых сплавов, нержавеющих и жаропрочных сталей и сплавов.

Применение и совершенствование этого способа сварки основаны на знании закономерностей металлургических процессов и физики дуги. В частности, была установлена связь между режимом переноса металла и формой проплавления изделия, роль электродинамических сил. При изготовлении конструкций из цветных металлов и нержавеющих сталей сварка ведется на повышенных режимах по току, обеспечивающих струйный перенос металла. Сварка в этом случае отличается высокой стабильностью и качеством шва.

Однако сварку плавящимся электродом в инертном газе можно вести только в нижнем положении. Для выполнения сварки в других пространственных положениях используют импульсно-дуговую сварку. Разработаны различные ее варианты, позволяющие регулировать продолжительность горения дуги и паузы. Для изменения характеристик процесса сварки плавящимся электродом в инертном газе разработаны и применяются различные схемы его ведения:

- введение в дуговой промежуток веществ, понижающих или повышающих эффективный потенциал ионизации;

- изменение давления и состава газа;

- наложение на электрод, дугу или сварочную ванну магнитных полей разной конфигурации;

- механические колебания электрода вдоль или поперек оси движения.

Все эти меры позволяют уменьшить разбрызгивание, влиять на процессы кристаллизации, изменять форму провара, улучшить формирование шва при выполнении как стыковых, так и угловых соединений.

4 Сварка в углекислом газе

При высокой температуре углекислый газ разлагается на окись углерода и кислород. В целом такая среда является окислительной по отношению к большинству компонентов металлов. Поэтому углекислый газ, защищая расплавленный металл от взаимодействия с воздухом, не может исключить окисление его компонентов. Сведение к минимуму влияния окислительных свойств газовой фазы на состав металла шва и его формирование является основной задачей, решение которой позволило осуществить промышленное применение данного способа сварки. Первоначально эта задача решалась путем применения угольного неплавящегося электрода для сварки низкоуглеродистых сталей.

Как показали исследования, проведенные в ИЭС им. Е.О. Патона, при сварке низкоуглеродистой стали на постоянном токе прямой полярности происходит незначительное выгорание углерода, что обеспечивает близость химического состава и свойств металла шва к полученному аргонно-дуговой сваркой. Это и ряд других сварочно-технологических характеристик позволили очертить первоначальную область применения этого способа сварки: тонкостенные изделия или трубы малого диаметра.

В основном применялась сварка с отбортовкой кромок или стыковых швов. Во всех этих случаях сварка тонкого металла угольной дугой обеспечивала удовлетворительное формирование шва в любом пространственном положении, так как объем жидкой ванны мал. Изучение металлургических процессов позволило распространить сварку угольным электродом в углекислом газе на нержавеющие стали и комбинированные соединения (низкоуглеродистая сталь + высоколегированный сплав).

Применение плавящихся электродов для сварки в углекислом газе сдерживалось тем, что наличие окислительной атмосферы приводило к выгоранию углерода и легирующих компонентов из металла, а также к появлению пор в шве. Также такой процесс сопровождался повышенным разбрызгиванием металла.

Таким образом, для предотвращения указанных выше недостатков необходимо было подавить окислительный потенциал газовой фазы. Это было достигнуто путем применения проволоки, легированной марганцем и кремнием, которые являются хорошими раскислителями. Введение дополнительного количества раскислителей в зону дуги подавляет окисление углерода и выгорание других элементов из металла, что устраняет образование пор и обеспечивает получение швов с достаточно высокими механическими свойствами.

Сотрудниками ЦНИИТМАШ в середине 50-х гг. ХХ в. были разработаны технологические рекомендации по сварке в углекислом газе проволоками диаметром 1,6-2,5 мм углеродистых, нержавеющих и ряда конструкционных сталей. Новый способ сварки обеспечивал более высокую производительность по сравнению с ручной дуговой сваркой, но мог быть использован только для выполнения швов в нижнем положении металла средних и больших толщин.

В это же время в Институте электросварки при непосредственном участии Б.Е. Патона был разработан процесс сварки в СО2 тонкой проволокой диаметром 0,5-1,2 мм, протекающий с принудительными короткими замыканиями. По своей физической природе данный процесс является импульсно-дуговым. Данный вариант сварки применяется для соединения углеродистых и нержавеющих сталей малых толщин, выполнения швов, расположенных в вертикальном, горизонтальном и потолочном положении.

Для реализации этих способов разработана специальная аппаратура для автоматической и полуавтоматической сварки. Полуавтоматическая сварка в СО2 отличается большой маневренностью, простотой поддержания стабильного режима и техники выполнения швов.

В то же время при использовании серийной проволоки Св-08Г2С процесс сварки сопровождался разбрызгиванием до 15%. Исследованиями российских ученых установлено, что потери на разбрызгивание существенно зависят от соотношения между напряжением и током сварки, чистоты поверхности проволоки, магнитного дутья, динамических свойств источника питания, техники выполнения сварки и квалификации сварщика.

Одним из путей уменьшения разбрызгивания при сварке в углекислом газе является введение в дугу ряда веществ: солей щелочных и щелочноземельных металлов, оксидов титана, легирующих элементов. Наиболее широкое распространение получил способ введения различных веществ в дугу при сварке в углекислом газе за счет использования порошковой проволоки. Основу шихты порошковых проволок, используемых для сварки в СО2 , составляют шлакообразующие, раскислители и легирующие. Наиболее широкое применение нашли рутиловые и рутил-флюоритные порошковые проволоки.

История появления сварки в среде защитных газов

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

При высокой температуре углекислый газ разлагается на окись углерода и кислород. В целом такая среда является окислительной по отношению к большинству компонентов металлов. Поэтому углекислый газ, защищая расплавленный металл от взаимодействия с воздухом, не может исключить окисление его компонентов.

Сведение к минимуму влияния окислительных свойств газовой фазы на состав металла шва и его формирование является основной задачей, решение которой позволило осуществить промышленное применение данного способа сварки. Первоначально эта задача решалась путем применения угольного неплавящегося электрода для сварки низкоуглеродистых сталей. Как показали исследования, проведенные в ИЭС им. Е.О. Патона, при сварке низкоуглеродистой стали на постоянном токе прямой полярности происходит незначительное выгорание углерода, что обеспечивает близость химического состава и свойств металла шва к полученному аргонно-дуговой сваркой. Это и ряд других сварочно-технологических характеристик позволили очертить первоначальную область применения этого способа сварки: тонкостенные изделия или трубы малого диаметра. В основном применялась сварка с отбортовкой кромок или стыковых швов. Во всех этих случаях сварка тонкого металла угольной дугой обеспечивала удовлетворительное формирование шва в любом пространственном положении, так как объем жидкой ванны мал. Изучение металлургических процессов позволило распространить сварку угольным электродом в углекислом газе на нержавеющие стали и комбинированные соединения (низкоуглеродистая сталь + высоколегированный сплав).

Применение плавящихся электродов для сварки в углекислом газе сдерживалось тем, что наличие окислительной атмосферы приводило к выгоранию углерода и легирующих компонентов из металла, а также к появлению пор в шве. Также такой процесс сопровождался повышенным разбрызгиванием металла. Таким образом, для предотвращения указанных выше недостатков необходимо было подавить окислительный потенциал газовой фазы. Это было достигнуто путем применения проволоки, легированной марганцем и кремнием, которые являются хорошими раскислителями. Введение дополнительного количества раскислителей в зону дуги подавляет окисление углерода и выгорание других элементов из металла, что устраняет образование пор и обеспечивает получение швов с достаточно высокими механическими свойствами. Сотрудниками ЦНИИТМАШ в середине 50-х гг. ХХ в. были разработаны технологические рекомендации по сварке в углекислом газе проволоками диаметром 1,6-2,5 мм углеродистых, нержавеющих и ряда конструкционных сталей.

Новый способ сварки обеспечивал более высокую производительность по сравнению с ручной дуговой сваркой, но мог быть использован только для выполнения швов в нижнем положении металла средних и больших толщин. В это же время в Институте электросварки при непосредственном участии Б.Е. Патона был разработан процесс сварки в СО2 тонкой проволокой диаметром 0,5-1,2 мм, протекающий с принудительными короткими замыканиями. По своей физической природе данный процесс является импульсно-дуговым. Данный вариант сварки применяется для соединения углеродистых и нержавеющих сталей малых толщин, выполнения швов, расположенных в вертикальном, горизонтальном и потолочном положении. Для реализации этих способов разработана специальная аппаратура для автоматической и полуавтоматической сварки. Полуавтоматическая сварка в СО2 отличается большой маневренностью, простотой поддержания стабильного режима и техники выполнения швов.

В то же время при использовании серийной проволоки Св-08Г2С процесс сварки сопровождался разбрызгиванием до 15%. Исследованиями российских ученых установлено, что потери на разбрызгивание существенно зависят от соотношения между напряжением и током сварки, чистоты поверхности проволоки, магнитного дутья, динамических свойств источника питания, техники выполнения сварки и квалификации сварщика. Одним из путей уменьшения разбрызгивания при сварке в углекислом газе является введение в дугу ряда веществ: солей щелочных и щелочноземельных металлов, оксидов титана, легирующих элементов. Наиболее широкое распространение получил способ введения различных веществ в дугу при сварке в углекислом газе за счет использования порошковой проволоки. Основу шихты порошковых проволок, используемых для сварки в СО2, составляют шлакообразующие, раскислители и легирующие. Наиболее широкое применение нашли рутиловые и рутил-флюоритные порошковые проволоки

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности Принцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО) Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали. С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа. Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность

1 Разработка процесса сварки в защитных газах

— высокая степень концентрации нагрева изделия, позволяющая значительно уменьшить зону термического влияния и коробление изделия после сварки;

Дуговая сварка в среде защитных газов

. сварке плавящимся электродом в среде защитных газов различают следующие две основные разновидности процесса: сварка короткой дугой и сварка длинной дугой. Сварка неплавящимся электродом Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на .

— возможность получения высококачественных соединений из металлов и сплавов различных марок и толщин при различной конфигурации швов и различном расположении их в пространстве;

- широкая возможность механизации и автоматизации процесса.

2 Сварка неплавящимся электродом в инертном газе

- сжатие дугового промежутка;

- сосредоточение теплового воздействия во времени;

- заглубление дуги в сварочную ванну;

- уменьшение размеров активного пятна на поверхности изделия без изменения мощности дуги.

В результате теплообмена с дугой газ нагревается, ионизируется и истекает из сопла в виде плазменной струи. Совершенствование этого процесса привело к разработке нового способа — плазменной сварки и резки. При сварке тонкостенных конструкций необходимо иметь возможность регулировать тепловложение в металл для обеспечения качественного соединения. В частности, эту задачу удалось решить путем применения импульсно-дуговой сварки, которая разработана в 1961 г. в нашей стране.

Дипломная работа сварка цветных металлов и их сплавов

. ники Н.Н. Бенардос и Н.Г.Славянов первыми применили «дугу Петрова» для сварки. Интенсивная разработка новых способов сварки и их внедрение в . делу пятилеток,— говорил он,— после 35 лет работы по мостам толкнуло меня взяться за новое тогда . газов, всевозможных загрязнений. Эти пленки, как броня, защищают поверхности металлов от соприкосновений. Существующие в настоящее время способы сварки .

3 Сварка плавящимся электродом в инертном газе

— введение в дуговой промежуток веществ, понижающих или повышающих эффективный потенциал ионизации;

- изменение давления и состава газа;

- наложение на электрод, дугу или сварочную ванну магнитных полей разной конфигурации;

- механические колебания электрода вдоль или поперек оси движения.

4 Сварка в углекислом газе

Сварка неплавящимся электродом

. вольфрамового электрода в качестве защитных используют инертные газы или их смеси и постоянный или переменный ток. Лучшие результаты при сварке большинства металлов дает применение электродов не . специфическую бочкообразную форму, определяемую тем, что дуга горит ниже верхней плоскости металла. Сварку погруженной дугой можно осуществлять и в вертикальном положении на подъем. В этом случае .

Оборудование для газовой сварки и резки металлов

. поперечно к шву способствует хорошему прогреванию металла с проплавлением сварочной ванны. Поэтому левый способ эффективен при сварочных работах на легкоплавких металлах и тонколистных заготовках. Оборудование для газовой сварки с использованием .

Примеры похожих учебных работ

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные .

. газе, диффузная и другие. Фундаментальные исследования по разработке новых процессов и технологии сварки проводятся в ряде научно-исследовательских организациях, ВУЗах и крупных предприятиях судостроительной, авиационной, нефтехимической, .

Технология сварки металлов

. увеличение прочности, ударной вязкости при незначительном снижении пластичности. 2. Технология сварки металлов сталь электродуговой сварка пайка Сварка - технологический процесс получения неразъемных соединений материалов посредством установления .

Сварка металлов плавлением

. современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов. Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие .

Лазерная сварка металла

. лазеров: твердотельные и на основе газов. Видео-обзор станка лазерной сварки E-fiber AF с вращательным приводом: Аппараты лазерной сварки металлов Все аппараты лазерной сварки металлов работают в импульсном или непрерывном режиме. Аппараты с .

Оборудование для ручной дуговой и механизированной сварки

. применяется при дуговой автоматической сварке. 3. Изучить оборудование, которое применяется при механизированной сварке. 1. Оборудование для ручной дуговой сварки 1.1 Сущность ручной дуговой сварки С помощью ручной дуговой сварки выполняется большой .

Возникновение и развитие сварки (2)

. газа с кислородом и др. Газовая сварка осуществляется путём нагрева до . сварки перед этими процессами следующие: экономия металла – 10. 30% и более в зависимости от сложности конструкции уменьшение трудоёмкости работ, сокращение сроков работ .

- Технологии и технологи

- Инженерные сети и оборудование

- Промышленность

- Промышленный маркетинг и менеджмент

- Технологические машины и оборудование

- Автоматизация технологических процессов

- Машиностроение

- Нефтегазовое дело

- Процессы и аппараты

- Управление качеством

- Автоматика и управление

- Металлургия

- Приборостроение и оптотехника

- Стандартизация

- Холодильная техника

- Архитектура

- Строительство

- Метрология

- Производство

- Производственный маркетинг и менеджмент

- Текстильная промышленность

- Энергетическое машиностроение

- Авиационная техника

- Ракетно-космическая техника

- Морская техника

Все документы на сайте представлены в ознакомительных и учебных целях.

Вы можете цитировать материалы с сайта с указанием ссылки на источник.

«История развития механизированной сварки в среде защитного газа плавящимся электродом».

Презентация «История развития механизированной сварки в среде защитного газа плавящимся электродом».

Просмотр содержимого документа

««История развития механизированной сварки в среде защитного газа плавящимся электродом».»

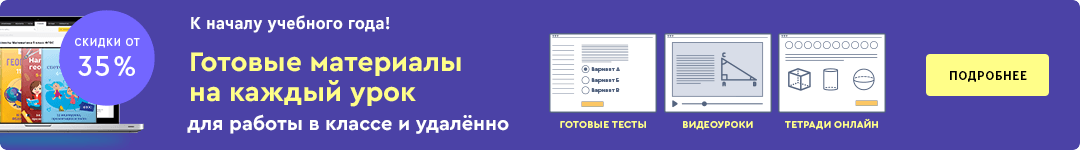

Полуавтоматическая (механизированная) сварка плавящимся электродом в среде защитных газов – электродуговой процесс, при котором подача присадочной проволоки осуществляется роликовым механизмом с электрическим приводом.

Популярность MIG/MAG-процесса с каждым годом неуклонно растет. На сегодняшний день это наиболее часто применяемый вид сварки в Западной Европе, США и Японии. Причиной тому послужили высокая производительность данного процесса и простота его автоматизации.

MIG/MAG-сварка была разработана в 1940 году в США как способ сварки алюминия. В качестве защитного газа использовались аргон или гелий.

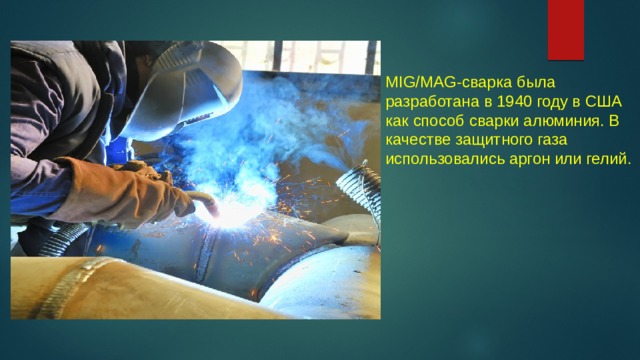

Для сварки сталей MIG/MAG-процесс не использовался до тех пор, пока не стало ясно, что в качестве защитного газа может использоваться чистая углекислота (разработано в 1952 г. совместно ЦНИИТМАШем и Институтом электросварки имени Е.О. Патона, авторы сварки в углекислом газе плавящимся электродом К.В. Любавский, К.М. Новожилов, Г.З. Волошкевич и др.). Сварка выполнялась только в нижнем пространственном положении, при этом она давала изрядное количество брызг.

Усовершенствование источников питания, а также переход на меньшие диаметры проволок и аргон-углекислотные сварочные смеси позволили значительно снизить количество образующихся брызг и выполнять сварку в различных пространственных положениях.

В промышленном производстве MIG/MAG-процесс начал применяться только с 60-х годов. Однако далее данный вид сварки стал активно развиваться и усовершенствоваться в направлениях связанных с разработкой новых сварочных материалов, источников питания и защитных газов.

Читайте также: