Холодная сварка для блока двигателя

Холодная сварка для блока. Кто пробовал? ⇐ Town, Lite, Master, - Ace. Дизельный двигатель

Планирую ею "шпакленуть" пару каверн на кромке цилиндра со стороны головки, а то прокладку головки там пробивает второй раз. Шлифовать плоскость блока в данной ситуации считаю нерентабельным.

Последний раз редактировалось DemonAV 09 сен 2010, 06:27, всего редактировалось 1 раз.

Причина: Название темы должно отображать суть вопроса

Скорее всего, не поможет. Если уж металл не выдерживает, то чего ждать от герметика. Ведь на прокладку ГБЦ воздействует не только высокая температура, но и очень высокое давление (несколько сотен атмосфер), собственно, в основном только из-за давления на форсированные моторы и ставят металлические прокладки (всякие парониты и асбесты просто выбивает этим давлением).

Ну почему сразу - не поможет. Есть немало машин, головка двигателя на которых сидит не на прокладке, а на герметике. Особенно американцы почему-то любят так изголятся. И ничего, бегают машинки вполне успешно и без прогаров. Герметик специальный конечно.

С другой стороны - приятель пробовал что-то подобное что-бы заделать "штаны" на глушитель. Помогло ненадолго. Но и температура там выше чем у головки. Теплоотвод хуже.

Alexandr: в основном только из-за давления на форсированные моторы и ставят металлические прокладки (всякие парониты и асбесты просто выбивает этим давлением).

На фольксовских турбодизелях степень форсировки еще выше, чем на 2 CT, а прокладки - металлоасбест и "паронит", хотя это и не паронит вовсе, а графитосодержащая композиция, пришедшая на смену металлоасбесту после запрета асбеста во всем мире как сильного канцерогена в конце 80-х начале 90-х. Так вот - ездят фольксы, и не выдувает эти прокладки. Естественно, при условии, что привалочные плоскости блока и головы ровные, чистые и гладкие. А у меня пердыщщий деятель, блин, видимо, катался с пробитой прокладкой и газы прямо выели каверну от кромки гильзы по пути прорыва. Каверна может с десятку, но новую пятислойную прокладку Victor Reinz посаженную на аэрозольный медесодержащий герметик пробило через 12 тыс. км. Правда я кипел за этот период раз 15, и 300 км. за 2,5 часа проезжал (держал 140-150, на 300 км ужрало литр масла тогда) и вощще в городе такое движение, что тапка в пол постоянно.

Ладно, продолжаем собирать мнения!

INK: Герметик специальный конечно.

С другой стороны - приятель пробовал что-то подобное что-бы заделать "штаны" на глушитель. Помогло ненадолго. Но и температура там выше чем у головки. Теплоотвод хуже.

А что за герметик, известно?

На штанах дело полагаю больше не в теплоотводе а в качестве подготовки поверхности пред нанесением и резких перепадах температур в сотни градусов (в лужу въехал).

Привет мужики, я наверное раз десять холодной сваркой дыры в глушаке заделывал через неделю операция повторялась потом плюнул на это дело снял глушак пока горячей сваркой не заварил теперь эту хрень обхожу стороной. Ах да всё делал по инструкции.

Тойота Мастер Айс Сурф,1990год,2С-Т,4WD,АКП,Аквариум. ЗВЕРЬ МАШИНА.

Иж планета-3 1978года для души,Хонда СВ750 чумовая машина смерти)))

Genya,

Ты проверь плоскость блока,очень часто его ведет не хуже чем головку,если не будет плоскости не поможет ни какой герметик.Блок можно выровнять шлифовальным кругом вручную прямо на машине,или проверить плоскость.Для этого достаточно несколько раз провести кругом по поверхности блока,и уберутся остатки прокладки,и будет видно по всей плоскости шлифуется металл или остаются ложбины.А если поверхности плоские то герметик должен держать.

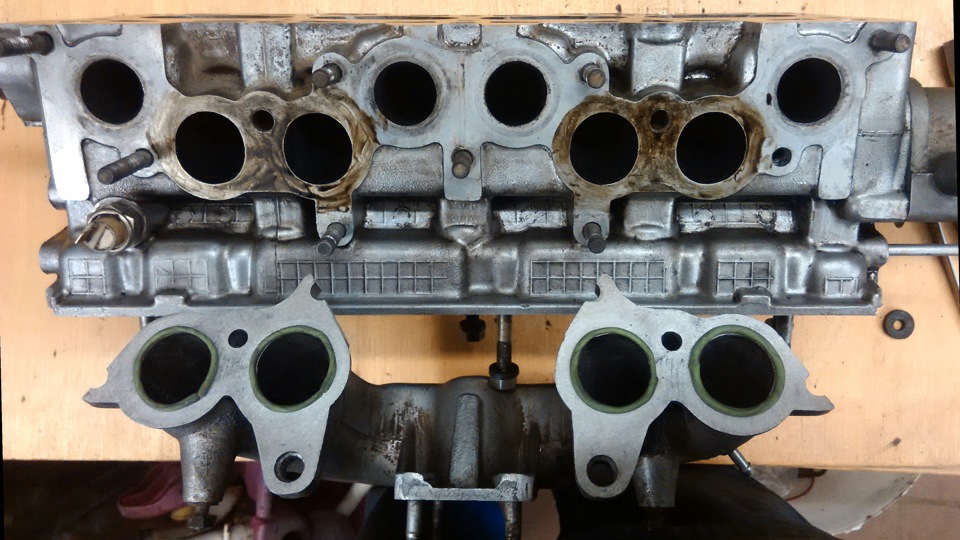

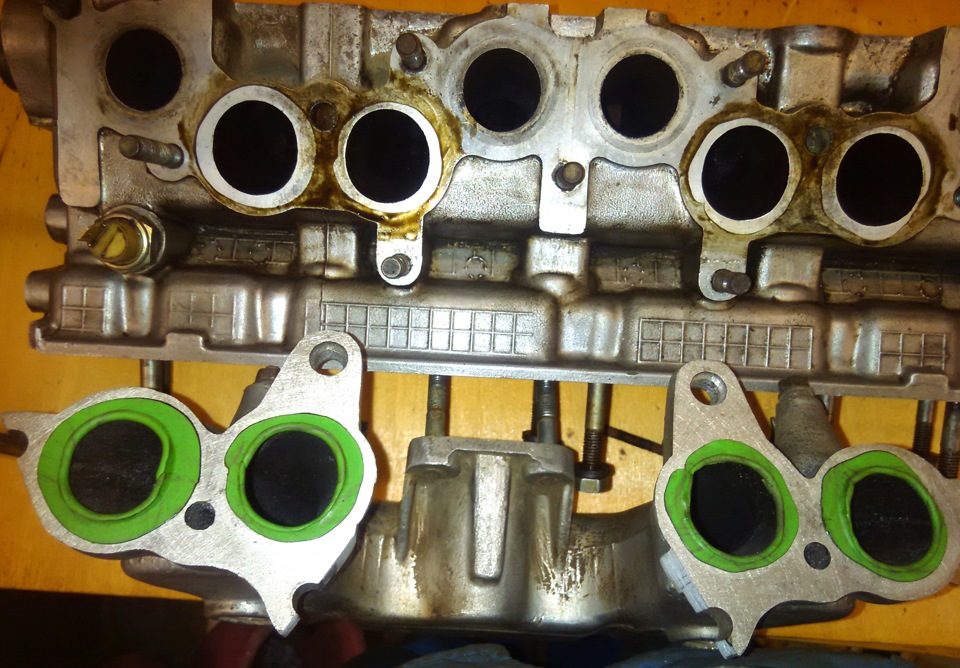

Заклеивание раковин. Шлифовка ГБЦ. Подгонка впускного коллектора.

Итак, я подумал, почитал и решил заклеить раковины холодной сваркой. Мнения об этом способе ремонта противоречивые. Буду ставить эксперимент.

В качестве восстанавливающего состава был выбран "Hi gear быстрая сталь". Зачистил раковины, обезжирил бензином, замазал раковины.

Затем напильником выровнял и начал шлифовать.

Шлифовал вручную большим абразивным кругом долго и нудно.

Потом наждачкой, надев её на этот же круг.

В итоге получилось, я бы не сказал, что идеально, но неплохо.

Для шлифовки пришлось снять распредвал, потому что как ни крути, а клапаны выступают над поверхностью головки и ровно отшлифовать не получится.

Ну и решил воспользоваться моментом и совместить каналы ГБЦ и впускного коллектора. Взял пластилин, приклеил,

смазал ГБЦ и прижал.

Потом по отпечаткам срезал лишнее и очертил контур на коллекторе.

Напильником подогнал отверстия и выровнял наждачкой.

При таком раскладе прокладка уже не подходила. Пришлось расточить её дрелью с абразивной насадкой.

LADA 2109 1996, двигатель бензиновый 1.5 л., 68 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Lexus RX350, 2008

Honda Fit, 2005

Toyota Land Cruiser Prado, 2011

Kia Carens, 2005

Комментарии 27

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

таким способом когда то выходил из ситуации заделывая раковину в головке узама, пробивать прокладку перестало

Это что ж должно быть в голове у человека, что бы так издеваться над движком? Ну не нравится тебе автоваз — не бери… Поэкспериментирует, покатается, а потом продаст ни о чем не подозревающему человеку…

Два с половиной года проездил после ремонта и было всё нормально. К ВАЗовским машинам я не испытываю ни малейшей неприязни. Наоборот, девятка отслужила верой и правдой, никогда не подводила, так что, остались приятные впечатления. Да, я её продал со штопаной головой, но все б/у авто не без косяков. Может она ещё 10 лет так проездит, к тому же б/у голова стоит не дорого.

Здравствуй, расскажи пожалуйста как дальше себя повела холодная сварка. Сколько проездил, вылезли ли какие-то проблемы? У нас похожая проблема, думаем что делать)

Здравствуй. На данный момент проехал 10 тыс.км. Пока никаких проблем с двигателем нет. В основном, режим работы — короткие поездки (7-10 км) по городу.

Спасибо) До меня вчера дошло почему именно в этих же местах у нас сгнило. Там каналы на блоке и головке не совпадают. В этих местах прокладка вообще не прижимается (в блоке попадает на канал), и под ней гниет. И по-сути залеплять там нет смысла. Только что бы остановить коррозию.

Согласен с тобой.

У меня на верхней кромке цилиндров раковины от коррозии,

можно ли их заделать холодной сваркой или другой химией?

сам блок алюминиевый.

Если раковина не выходит в камеру сгорания(в канале охлаждения или масляном канале), то можно попробовать. Если непосредственно на или в цилиндре, то я бы не стал рисковать — лучше заварить.

Так вы что раковину заделали? Он же вроде как одна дырка антифриз а другая масла, и у вас там прогар, или нет?

Антифриз, масло и всё это рядом с цилиндром. Там не прогар, а коррозия. Возможно, в этом месте прокладка была плохо прижата или, как здесь раньше писали, несовпадение отверстий каналов и прокладки. Из-за этого антифриз просачивался и вызвал коррозию и образовалась раковина. Раковину зачистил и заделал холодной сваркой.

Сварка чугунного блока двигателя

Массивные корпусы для цилиндров изготавливаются методом литья из чугуна, Этот прочный материал имеет один существенный недостаток – он очень хрупкий. При ударах на нем образуются трещины или стенка разрушается полностью. Из-за небольших дефектов на СТО часто предлагают менять двигатель, хотя трещины эффективно устраняются сваркой блоков ДВС (двигателя внутреннего сгорания.)

Можно ли починить чугунный блок двигателя самостоятельно, как это правильно сделать, рассказывают профессионалы. Они на практике доказали, что в условиях гаража, имея сварочный аппарат и навыки работы, реально восстановить герметичность металла, его рабочие параметры. Такой двигатель эксплуатируется долгие годы.

Материал, из которого изготавливают блок ДВС

Для литья блоков цилиндров двигателя используют два материала. Алюминиевые блики считаются одноразовыми, низко экономичными. Специальные легированные сплавы намного дороже традиционного чугуна с никелевыми и хромовыми присадками.

Чугун отлично переносит перегрев, обладает необходимой жесткостью, имеет большой запас прочности. Применяется два вида чугуна: серый хорошо поддается сварке, белый – высокоуглеродистый, образует рыхлый шов, требует особых навыков сварщика.

Способы сварки чугунного блока цилиндров

Для надежного устранения мелких дефектов в виде трещин существует несколько результативных методик. Сложности возникает при ремонте алюминиевых сплавов. Это связано с изменением свойств металла при нагреве, образованием тугоплавкой оксидной пленки. Алюминиевый блок двигателя требует определенных навыков газовой сварки. В случае, если трещины появились в чугуне, сварку чугунного блока осуществляют тремя способами:

- при нагреве всего;

- фрагментарно разогревая ремонтируемую зону, применяется, когда невозможно габаритный корпус разогреть полностью;

- электросваркой по холодной поверхности, этот метод наиболее популярен из-за простоты исполнения и качества заделки трещин.

Горячая сварка

По технологии свариваемую деталь необходимо разогреть до +600-700°C, это делается в специальных печах, горнах. Умельцы осуществляют процесс в кожухах с асбестовой прослойкой. Для этого используют газовые горелки. При прогреве металл сохраняет пластичность, вязкость. Лучше сваривается электродуговым методом жидкой ванны с использованием электродов марок МНЧ-2, ОМЧ-1, ОМЧ-2, ОЗЧ-2, ОЗЖН-1, ЦЧ-4.

Метод применяется для заделки трещин в труднодоступных местах. В кожухе делаются специальные отверстия для заделки дефектов. Разогрев осуществляется медленно, так как резкий перепад температуры ухудшает качество чугуна.

Холодная сварка без предварительного нагрева блока

Процесс устранения трещин осуществляется тремя методами:

- электродуговой с использованием флюса, присадочных чугунных прутков, графитовых или угольных электродов;

- ручным методом с использованием защитной атмосферы (аргон), электрод должен содержать графитизаторы, уменьшающие хрупкость шва;

- полуавтоматом с присадочной порошковой проволокой в атмосфере углекислого газа. Холодные метод ремонта металла экономичнее, он предусматривает нагрев зоны в районе шва до температуры + 80°С.

Технология сваривания

Теперь подробно о том, как заваривать трещину своими руками. В месте повреждения выпрессовываются детали. Обнаруживают дефект после гидроиспытаний, трещина для удобства помечается густым меловым раствором. По концам высверливаются отверстия по 5 мм.

Для сварки чугунного блока понадобится:

- сварочный аппарат с регулятором силы тока или инвертор;

- 2–3 электрода, лучше приобрести универсальные Zeller 855;

- инструмент для заделки фаски;

- щетка и молоток для зачистки шва и удаления окалины.

Заваривать трещину необходимо по следующей технологии:

- Место шва до блеска зачищается, обезжиривается.

- С обеих сторон от кромок наносится флюс, защищающий чугун от разогрева.

- Зона ремонта разогревается газовой горелкой равномерно и постепенно, направление движения – вдоль трещины.

- Шов формируется небольшими участками, длиной до 15 см за проход.

- Образовавшийся шов минут пять разогревают, чтобы металл остывал медленно. При резком охлаждении он станет хрупким, не выдержит рабочей нагрузки.

- Окалина осторожно сбивается, соединение после визуального осмотра хорошо зачищается, особенно если место скола соприкасается с другими деталями.

Делая проковку каждого валика в отдельности, можно сразу исключить возможные дефекты.

Когда на блоке двигателя обнаружен дефект, не торопитесь его менять. Лучше посоветоваться со специалистами, имеет ли смысл заняться ремонтом. Сваривать трещину блока холодным метолом реально в условиях гаража. Нужны хотя бы элементарные навыки сварщика, чтобы работа была выполнена аккуратно. Некоторые СТО оказывают услуги по сварке блоков ДВС, это гораздо целесообразнее и дешевле полной замены двигателя.

Ремонт блока цилиндров двигателя холодной сваркой

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Как восстанавливают двигатели с помощью сварки

Серьезные повреждения блока цилиндров или его головки — это еще не приговор для двигателя. Да, с одной стороны, проще поменять пострадавший элемент. Сейчас не проблема купить, например, новый шорт-блок (блок цилиндров в сборе). Но в некоторых случаях цена такой покупки может быть равна половине текущей стоимости самого автомобиля. Поэтому ремонт элементов двигателя с помощью сварки может стать более выгодным вариантом.

Теория и практика

С помощью сварки возможно успешное лечение трещин, восстановление стенок между цилиндрами и даже заделывание отверстия в блоке, пробитого шатуном. В каждом конкретном случае только сам мастер определяет целесообразность такого сложного ремонта и его стоимость. Ограничением является место и характер повреждения. В одних случаях успешный ремонт невозможен в принципе, а в других — очень высока цена вопроса.

Специфика сварки зависит от материала изготовления деталей. Проще всего работать с алюминиевыми сплавами — температура их плавления невысока, и металл хорошо растекается. Гораздо сложнее дела обстоят с чугуном. Для работы с ним нужны более высокие температуры и оснастка подороже.

Любые сварочные работы — это сильный локальный нагрев детали, в результате которого ее может «повести» (нарушение ее геометрических размеров). Поэтому очень опасно проводить такие мероприятия на моторе, установленном на машине, и без выходных проверок качества. Банальное приваривание какого-нибудь оторванного кронштейна при таком подходе может привести к тому, что поведет ближайший цилиндр, и поршень в нем вообще заклинит. Профессионалы очень часто сталкиваются с негативными последствиями при такой сварке в той или иной степени тяжести. Повторный ремонт гораздо сложнее для самого мастера и дороже для клиента.

Технология качественной сварки предусматривает предварительный нагрев и алюминиевых, и чугунных деталей. Элементы из легких сплавов разогревают примерно до 250ºC, а из тяжелого металла — до 350–400ºC. Можно и больше, если позволяет оборудование и терпение сварщика работать с горячей деталью. При этом последствия сильного локального нагрева сводятся к минимуму. После сварочных работ детали медленно охлаждают.

После любого вида сварки обязательна проверка геометрии деталей, например, диаметров цилиндра по всей высоте и плоскость привалочных поверхностей блока или его головки, а также их опрессовка в ванне с горячей водой. Если какие-то элементы все же повело, то их геометрию восстанавливают до заводских параметров.

Легкие сплавы

Хотя алюминиевые сплавы довольно удобны при сварке, у них есть и свои неприятные особенности, связанные с качеством литья. При работе с одной и той же деталью есть области, в которых металл плавится очень хорошо, а в других он пенится, и всплывает много шлаков и грязи. Специалисты отмечают, что зачастую это не связано с конкретным автопроизводителем.

Сварку по сплавам проводят с использованием специальной алюминиевой проволоки. Трещины вырабатывают до основания и наплавляют сверху новый металл. Крупные отверстия заделывают с помощью заплаток из высококачественного алюминия.

Стоимость работ зависит от конкретного случая, ведь трудоемкость их выполнения всегда разная. Очень сложно определить средний ценник, но можно привести грубые расчеты. Заварка пробоя в стенке между цилиндрами сегодня может стоить от 5 тыс. руб., а ремонт с помощью установки заплатки — от 7–8 тысяч. Наваривание всей привалочной поверхности для восстановления ее плоскости для рядного четырехцилиндрового блока и его головки стоит примерно от 9 тыс. руб. за каждую деталь.

Тяжелый металл

Сварка чугуна требует еще бóльших навыков от мастера. Высокая температура его плавления сильно осложняет работу и грозит тем, что металл может треснуть. Также для этого вида сварки требуется специальная дорогостоящая проволока-присадка.

Часть трещин в чугунных элементах заваривают, но иногда приходится и вырезать пострадавшую область и ставить заплатку. Окончательное решение с методом ремонта определяет сам мастер в зависимости от массы факторов. Заплатку вырезают из толстого листа стали. Дело в том, что при ее вваривании в плоскость возникают внутренние напряжения, которые грозят появлением трещин. Снять их помогает легкая деформация заплатки. Естественно, немного выгнуть без жертв чугунную деталь невозможно, а вот сталь более пластична.

Пробой стенок между цилиндрами в чугунном блоке если и заваривают, то очень редко, так как впоследствии место сварки обрабатывается резцом с большим трудом. Заплатки при таких повреждениях не ставят. Дальнейшее развитие трещин останавливают с помощью сверления отверстий в начале и в конце. Далее такой блок гильзуют по особой технологии с использованием герметика.

Наваривание привалочных поверхностей чугунных блоков и головок делают по аналогии с алюминиевыми элементами. Цена работы такая же. А вот установка заплатки обойдется дороже, так как при сварке используется дорогая присадка.

Бытует мнение, что сварка — это крайне сомнительный способ ремонта деталей двигателя с непредсказуемым результатом в плане дальнейшего ресурса и общей надежности агрегата. Но при должной квалификации мастера восстановленная конструкция прослужит не меньше, чем ее заводское исполнение и за доказательствами не надо далеко ходить. Сегодня к такой услуге прибегают многие представители автоспорта, а также владельцы ретроавтомобилей или целых музеев. В первом случае надежность сварочных работ подтверждена в суровых гоночных условиях, а во втором — высокими и уникальными требованиями, предъявляемыми специфическим заказчиком.

Благодарим ООО «ИНОМОТОР» за помощь в подготовке материала.

Фото: из архива компании «ИНОМОТОР» и журнала «За рулем»

Чем заделать трещину в блоке двигателя ?

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Подскажите чем заделать трещину в блоке д-240. Трещина идет по нижнему канту блока (там где поддон пристает). Взял ГАЗ 53 с этим мотором, а недоглядел блин. Может кто какую химию пробовал ? Трещину кто-то пробовал варить чугунными электродами — насрать насрали а проблему не решили.

А ее сваркой и не решить. В принципе так и делают «насирают» снаружи полуавтоматом,а с нутри заделывают спец.герметиком.

чугун на д-240 хреноватый. в плане сварки.к совету данному RULJA можно добавить рекомендацию рассверлить край трещины—и тем самым предотвратить ее дальнейший рост.если водяная рубашка цела,лучше вообще не варить—достаточно ПРАВИЛЬНО применить качественную холодную сварку.Если на водяной рубашке только трещина,то к вышепреведенному я применил бы(и с успехом применял) КЕРАМИЧЕСКИЙ ГЕРМЕТИК СИСТЕМЫ ОХЛ.фирмы HI-GEAR—на год МАЗу с антифризом! хватает.

если уж о клеях и герметиках то я за поксипол.

Не знаю кто как, а мы чугуняку передвижкой с обычными электродами варили. Все гут было:-)

На Никольском мотороремонтном заводе видал, что трещины в блоках заделывали установкой заплатки из металла. Трещину разделывали, засверливали, изготавливали заплатку из стального листа примерно 2мм толщиной, в блоке сверлили и нарезали отверстия под болты М6 и прикручивали заплатку на трещину через картонную прокладку на какой-то красный герметик.

как можно понять определение «обычный электрод»?

ну наверно те которые в магазинах продаются..)))

А «необычных» в магазине нету? Возможно «необычными» чугун будет лучше варится,как думаете?

ну это же искать надо)))) так то мой блок варили спец электродами. по чугуну.

Электроды для сварки чугуна,а равно и обычные(мр,уони,ано),обмотанные медной мочалкой, не предотвращают отбела околошовных зон. поэтому успешная сварка чугуна(кроме ковких) без последующей непростой термообработки-скорее исключение.Выход применение приведенных выше рекомендаций—хоть это и кустарщина

нет,все эти сварки это от лукавого. Лично я бы не рискнул варить себе блок. Если бы на что и пошел бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет место на маленьких не ответственных,мало-нагруженых деталях. И то назвать это сваркой язык не подымается.

Ну дык новый блок это конечно хорошо НО, не каждый может себе это позволить. Что от лукавого тоже согласен.

блок конечно вещь не из дешевых,а плюс ко всему и головная боль с регистрацией. Так что проводить ремонт более экономние,но варить то что априори не варится в полном смысле этого слова,будет не разумно. Сейчас в продаже уйма всяких полимеров которыми можно быстро и дешево заделать трещину,предварительно убрав концентраты напряжения,дабы прекратить прогрессию самой трещины. Впринципе способов много ликвидации данной проблемы в том числе и нанесение сварного шва,но риск при этом,наделать «делов»,очень велик и не нужно забывать что блок это ответственная деталь с определенными нагрузками и заданной геометрией,малейшее нарушение которой приведет к нарушению работы других деталей и в целом двигателя.

Какую холодную сварку выбрать для блока цилиндров

Универсальный клей в считанные минуты устраняет не только протечку в системе отопления или водопроводной трубе. Его применяют для фиксации линолеума и плинтусов, керамической плитки и зеркал, любых других предметов. Холодная сварка пользуется большим спросом у автолюбителей и специалистов по аварийному ремонту. В дороге такой клей пригодится для восстановления целостности нагруженных элементов подвески – вы сможете самостоятельно доехать до места ремонта. Остановить течь радиатора или устранить прогар глушителя в считанные минуты без разборки узлов не проблема для холодной сварки.

Какую марку холодной сварки выбрать?

На рынке представлен большой выбор клеев холодных сварок отечественного и импортного производства. Традиционно высокое качество ремонтных работ обеспечивают составы от Linocol, Poxipol, «КОНТАКТ», IMG. Популярностью покупателя пользуются сварки «Алмаз» и TANGIT (бренд корпорации Henkel) – они демонстрируют «золотую середину» цены и характеристик клеевого слоя. Работающий с металлами NANOPROTECH также привлекателен, но его бывает тяжело достать. Клеи для ПВХ материалов «Поинт» и «Секунда» обладают хорошей схватываемостью, а отечественный АСТРОХИМ отличает высокая термоустойчивость. Представленные бренды давно обосновали центральную нишу рынка холодных сварок и заслуженно считаются одним из лучших решений в зависимости от поставленных задач.

Выбор универсального клея: на что обратить внимание?

При выборе холодной сварки кроме торговой марки и цены имеют значение такие параметры:

Тип склеиваемой поверхности. Универсальные клеи бывают для металла, линолеума и резины, пластика и бетона. При этом состав позволяет комбинировать материалы в любых сочетаниях, соединяя в одно целое, к примеру, бетон и дерево, резину и пластик, сталь и стекло.

Виброустойчивость. Холодная сварка по металлу выдерживает вибрационные нагрузки, устойчива к действию агрессивных сред и температурных перепадов. Успешно восстанавливает герметичность радиаторов, баков и топливопроводов, масляных поддонов и других элементов.

Сопротивление разрыву. Реставрация узлов, работающих под физической нагрузкой, с помощью универсального клея позволяет соединению выдерживать усилия до 200 Н*м. Такие сварки незаменимы для аварийного ремонта подвески авто, так как позволят самостоятельно устранить неисправность (лопнувший рычаг, тяга и т. п.) и доехать в сервис или гараж без помощи эвакуатора.

Термостойкость. Особый вид холодной сварки, выдерживающий нагрев до 150-250˚C. Успешно применяется для восстановления глушителей автомобиля, магистралей и оборудования систем отопления.

Влагостойкость. Клеи этой группы невосприимчивы к действию влаги, а в некоторых случаях могут наноситься даже на мокрую поверхность, сохраняя к ней высокую адгезию.

Время затвердевания. Так как холодная сварка часто используется для аварийного ремонта, имеет значение время схватывания. Чем оно меньше – тем лучше.

👷Лучшие клеи холодной сварки на 2021 год

Отправляясь в дальнюю дорогу, автомобилист должен продумать множество деталей, которые в той или иной степени могут облегчить путешествие. Один из моментов, который нуждается в планировании, заключается в приобретении специального рем комплекта. Он необходим для устранения неполадок, которые возникнут в дороге (пробитый бензобак, радиатор, трещины в глушителе, кузове и многое другое). Неизменная составляющая подобного комплекта — холодная сварка. Следует отметить, что она полезна также при проведении сантехнических работ и просто выручит в сложной бытовой ситуации. С ней можно работать с металлическими поверхностями, пластиком, бетоном, линолеумом, восстановить разбитую фаянсовую мойку и керамическую вазу (декоративную, пищевую категорически запрещено). Главное преимущество подобного метода заключается в том, что он не требует специальных навыков и сложного оборудования.

О холодной сварке

Холодная сварка — комплексное понятие, обозначающее 2 совершенно разных процесса:

- Воздействие на металлические поверхности давлением. В итоге возникает пластическая деформация в области сжатия с последующим соединением.

- Соединение при помощи затвердевающего состава. Наиболее популярный и востребованный метод, активно используемый дома и на производстве.

Последний метод пользуется заслуженной популярностью, за счет простоты применения и не требовательности к температурному режиму. Склейка осуществляется при помощи специального вещества, которое наносится на определенные части. Сварочная масса проникает в верхние слои. Манипуляции осуществляются под давлением.

Пластическая деформация оказывает воздействие на верхние слои, как правило, покрытые оксидным слоем. В результате расстояние между частями, требующими склейки становится максимально близким. Кристаллические решетки практически соединяются. Другими словами, происходит химическая реакция.

Под термином подразумевают специальное клеящее вещество, имеющее в составе добавки, повышающие прочностные характеристики. Нанесение осуществляется непрерывной линией или точечно. Пластичная масса полимеризуется и отвердевает. Метод незаменим для восстановления поврежденных деталей, герметизации трещин и устранении образовавшихся отверстий.

Состав

Клейкая масса, имеющая повышенную эластичность, обеспечивает прочное соединение даже в труднодоступных местах. Бывает одно- или двухкомпонентная. На состав влияет назначение и изготовитель. Как правило, он хранится в секрете, так как выступает коммерческой тайной. Вариативность компонентов отражается на времени застывания, рабочей температуре и области использования. На полученный результат влияет состав, пропорции, правильность применения, соблюдение инструкции и норм эксплуатации готового продукта.

Холодная сварка состоит из:

- Эпоксидной смолы. Основа, придающая веществу клейкость, однородность и пластичность.

- Металлический порошок (железо, сталь, медь, чугун, алюминий). Наполнитель повышает прочность и теплопроводность.

- Пластификатор. Им выступает полиэтиленполиамин или аминный отвердитель. Он вступает в химическую реакцию с эпоксидной смолой и запускает кристаллизацию. Придает большую пластичность и сопротивляемость механическому воздействию.

В зависимости от количества составляющих бывает:

- Однокомпонентная. Целесообразна для единоразового использования. Так как после открытия постепенно теряет свои качества.

- Двухкомпонентная. Сохраняет свои качества длительное время после разгерметизации упаковки. Клеящие свойства остаются неизменными.

На прилавки товар поставляется:

- в объёмной пластиковой колбе, разделенной на 2 части: сварка хранится в тубе цилиндрической формы, сверху размещают отвердитель, прикрывающий эпоксидную смолу, смешанную с металлическими частицами.

- в 2 отдельных тюбиках.

Несмотря на способ распространения, составляющие смешивают непосредственно перед использованием.

Какую температуру выдерживает?

От нее зависит максимально допустимое значение, при котором шов сохранит свою целостность. Характеристика зависит от применяемого состава. Производители указывают все необходимые данные на упаковке.

Для бюджетной холодной сварки температура составляет 260С. Но для того, чтобы вещество полностью раскрылось необходимо правильно нанести. В противном случае пиковой прочности не достичь. Составы актуальны для ремонта деталей, работающих в нормальном температурном режиме.

Высокотемпературные составы не теряют свои свойства при значительно больших показателях. Они востребованы для соединения поверхностей, подвергающихся сильному нагреванию. В таких случаях использование традиционной сварки проблематично.

В каких случаях стоит отдать предпочтение?

Составы для металлов изготовляются согласно ГОСТ 2601-74. С их помощью конструкции не только ремонтируют, но и создают.

Использование вместо электродуговой сварки актуально если:

- есть риск деформации поверхности;

- при возникновении значительного напряжения;

- обрабатываемая деталь имеет большие габариты и тяжелая.

Что категорически запрещено ремонтировать?

- Чугунные трубы и радиаторы отопления. Так как из-за разницы в коэффициенте расширения основы и клея образуются трещины и сколы, приводящие к отслаиванию. Допускается ремонт только в случае экстренной необходимости, до капитального решения проблемы в ближайшее время.

- Восстановление металлической, керамической и пластиковой посуды используемой для принятия пищи. Высокая токсичность негативно отразится на здоровье.

- Ремонт и соединение труб с питьевой водой. Возможно исключение при экстренной необходимости, но при условии замены в ближайшее время.

Где применима?

Холодная сварка стремительно завоевала популярность. Решение востребовано во многих сферах деятельности.

- Ремонт и восстановление водопроводных пластиковых труб.

- Укладка линолеума. Позволяет устранить стыки. Цвет отделочного материала остается неизменным.

- Обслуживание автомобиля. Приклеивание оторванных или отбитых металлических деталей, восстановление радиаторов, глушителей, картеров, поддона, топливного бака и др. Ключевая особенность заключается в том, что при восстановлении не нужно сливать бензин, солярку, масло. Она не вступает в реакции и застывает в считанные минуты. Экономичный расход позволяет использовать продолжительное время.

- Склеивание металлических поверхностей проводящих электрическое напряжение (при условии отключенного блока питания, на время проведения работ).

- Взаимодействие с любыми пластиковыми элементами, кроме полиэтилена. Допускается обработка при условии, что изделие не находится под давлением и при высоких температур.

- Соединение керамики, кафеля, камня и стекла. Возможны практически любые вариации компонентов. Разбитые чаши, вазы и другие предметы из керамики перестали быть проблемой, так как клеящий состав беспроблемно восстанавливает их. После обработки шов практически незаметен.

- Фиксация напольных отделочных материалов (линолеум, ковролин).

- Ремонт мебели, домашних предметов интерьера и инструментов.

- На производстве бытовых приборов.

- Электротехнической промышленности.

- Для соединения алюминиевых и медных проводов.

Почему востребована на рынке?

Методика пользуется заслуженной популярностью. Перед тем как присоединиться к тем, кто уже оценил данный способ, рекомендуется ознакомиться с сильными и слабыми сторонами. Это поможет принять окончательное решение.

- не нужно приобретать специальное оборудование;

- не требует специальных умений и навыков;

- не составит труда приобрести в ближайшем супермаркете;

- изделия не деформируются из-за воздействия высоких температур;

- прочный шов;

- допускается проведение мероприятий в огне и взрывоопасных условиях;

- герметизация корпусов и емкостей, которые нельзя нагревать;

- допускается сварка электрических проводов без снятия изоляции;

- экологически чистый процесс (не выделяется газ, дым и дрю);

- нулевые затраты энергоносителей;

- проведение ремонтных работ под водой;

- возможно соединение без демонтажа деталей;

- высокая скорость;

- не нужно прилагать много усилий;

- термостойкие составы выдерживающие свыше 1000С.

- не лучшее решение для проведения масштабных работ;

- прочность шва ниже аналогов полученных обычным способом. В связи с этим невозможно использование в промышленности;

- для получения эффективного результата, необходимо тщательно очистить поверхности;

- после затвердевания клей может стать хрупким;

- полученный шов нуждается в дальнейшей обработке.

Какая бывает?

Холодная сварка, созданная на основе эпоксидной смолы выступает достойным конкурентом привычному способу. Она приходит на помощь в тех случаях, когда нет возможности использовать обычную в силу различного рода причин. Единственное о чем следует помнить, это уступающая прочность шва.

Состав влияет на качество соединения и агрегатное состояние.

- Жидкая. Набор включает раствор эпоксидной смолы с наполнителем и отвердитель. В отдельности компоненты инертны и могут храниться долгое время. Перед использованием выдавливается нужное количество массы в соотношении 1:1. Полученная смесь наносится на обрабатываемую деталь согласно инструкции,

- В форме бруска. Внешне практически не отличим от детского пластилина. В зависимости от состава брусок или цилиндр бывает одно и двухслойным. Верхняя часть получила более темный слой (эпоксидная смола). Сердцевина состоит из отвердителя и металлической пыли. Последняя повышает прочность и устойчивость к температурному и механическому воздействию. От массы отрезают необходимое количество и тщательно разминают руками, добавляя немного воды. Мнут в течение 5 минут. Затем наносят на поверхность. Масса быстро теряет пластичность. Поэтому склеивать следует как можно быстрее и точнее.

По способу соединения делят:

- Точечная. Для закрытия небольшого отверстия (устранение течи в трубе).

- Шовная. Масса наносится по всей длине трещины, полностью закрывая ее.

- Стыковая. Для соединения двух деталей.

- Тавровая. Склеивает латунные шпильки, шинопроводы электровозов.

- Сварка со сдвигом. Применима для труб подающих воду, отопительных систем, линий передач на железной дороге.

Выбор клея определяет состав и спецификация. Ассортимент охватывает практически все сферы жизнедеятельности человека. В зависимости от целевого назначения выделяют:

- Универсальные. Применяются для работы практически со всеми материалами. Имеет наименьшую прочность. Выдерживает температуру до 260С. Рассчитана на склейку полимеров, керамики, дерева, металла, пластика, Взаимодействуют с металлом только в тех случаях, если он не используется в жестких условиях. Выступают незаменимым помощником в домашнем хозяйстве.

- Работа под водой. Двухкомпонентные влагоустойчивые составы востребованы у сантехников. Средство наносят непосредственно на протекающую трубу. Представлены в жидкой и полужидкой форме.

- Автомобильные. Трещины, сквозные отверстия и течи хорошо знакомы каждому владельцу транспорта. Для решения подобных проблем составы должны быть устойчивыми к окислителям, температурным перепадам, вибрации. Прочность разрыв составляет не менее 200 ньютон. Брусковая сварка полностью заполняет возникшую деформацию.

- Для металла (чугун, алюминий и др.). В составе содержится определенный наполнитель, который надежно соединяет практически все типы поверхности.

- Бетонные. Группа получила повышенные скрепляющие качества. Это связано с высокой гигроскопичностью и выделение пыли. К ее помощи прибегают при восстановлении памятников, статуй, изделий и при необходимости, что либо закрепить не прибегая к сверлению.

Как выбрать?

- Определиться с назначением. Сварка должна соответствовать материалу, который подвергается воздействию. В противном случае могут возникнуть проблемы. В крайнем случае допускается использование клея с металлическим сердечником.

- Допустимые температуры. Если деталь подвергается длительному тепловому воздействию или находится под открытым пламенем, необходимо приобретать соответствующие составы.

- Как быстро сохнет. При возникновении необходимости в срочном ремонте, рекомендуется иметь под рукой 2 вида. Вначале использовать сварку высыхающую в течение часа. Это поможет решить проблему. Но так как слой имеет не высокую прочность, поверх нанести состав длительного высыхания (24 часа).

- Как снять. Для этого используют растворители или ацетилен. Жидкостью тщательно обрабатывают застывшее вещество и поддевают за край. Это может повредить покрытие, особенно дерево и стекло. Поэтому необходимо быть предельно аккуратным при использовании холодной сварки.

Как работать?

- Место нанесения тщательно очищается и обезжиривается. Поверхность станет шероховатой после применения крупнозернистой наждачной бумаги.

- Для того чтобы состав не прилипал к рукам, рекомендуется смочить их водой.

- Перед тем как приступить к работе, тщательно изучить инструкции. Особое внимание обратить на температурный режим и время высыхания клея.

- В заранее подготовленную емкость выдавить субстанцию в пропорции 1:1. Смешивать до получения однородной по цвету и вязкости массы.

- Клеем покрывают обе обрабатываемые поверхности и прижимают. Излишки удаляют тряпочкой смоченной в ацетоне.

- Деталь должна находиться в состоянии покоя от 5 до 60 минут (время первичного засыхания).

- Изделие полностью высохнет через 12 — 24 часа.

Пример применения холодной сварки — в видео:

Лучшие бюджетные клеи холодной сварки

Товар относят к категории универсальных. Двухкомпонентный клей станет незаменимым помощником дома. Клеит практически все доступные материалы. Выдерживает температуру от — 50 до +120°C. Застывая сохраняет эластичность. Допускается использование под водой. Устойчив к воздействию кислот, растворителей и агрессивных химических веществ.

- комфортное нанесение;

- быстро схватывается;

- не меняет свойства с течением времени;

- не ржавеет;

- не деформируется.

Универсальный жидкий монтаж ориентирован на работу с твердым ПВХ-материалом и ABS пластиком. Возможно использование внутри и снаружи помещения. Органично заполняет трещины и отверстия в любом материале. Создает прозрачный водонепроницаемый эластичный шов. Для полного высыхания потребуется 6 часов.

Читайте также: