Еще одна схема сварочного автомата

Предлагаю еще одну схему сварочного полуавтомата. По принципу работы, она похожа на эту схему. Прочитайте и поймете как работает эта схема.

Коротко..

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки.

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании, и отключается сварочный ток.

Отличие от этой схемы в том, что используется всего 2 реле и весь блок управления сделан на логике, + таймер NE555 для автоматической выдержки времени сварки.

Собственно сама схема...

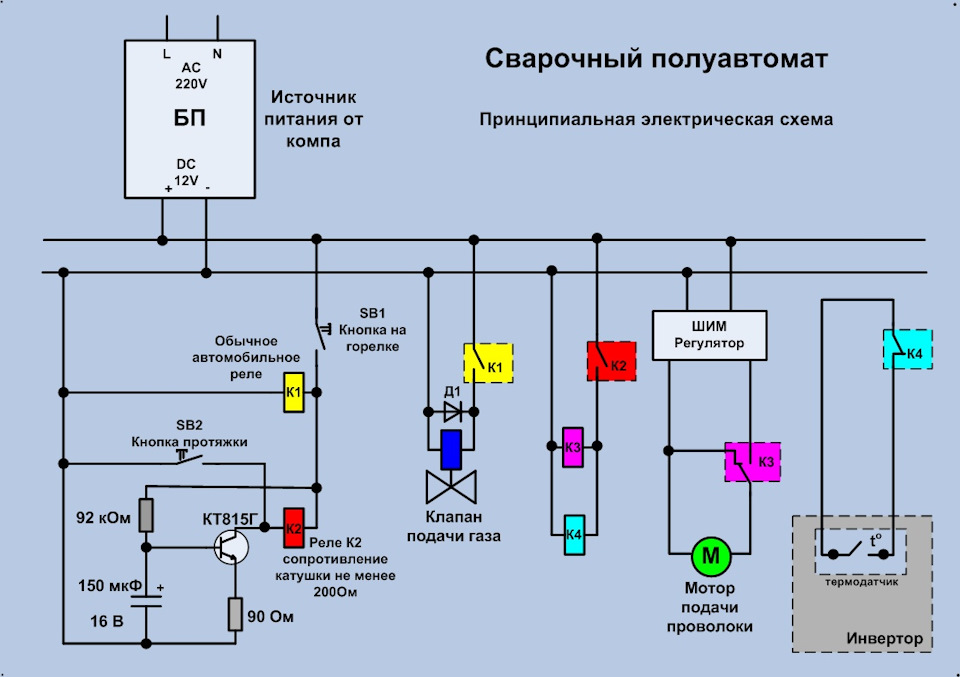

Работает схема следующим образом:

Переключатель S2 (режим ручной или автоматической сварки) в нижнем по схеме положении.

При нажатии кнопки управления S1 срабатывает генератор одиночного импульса, собранного на логических элементах D1.1 и D1.2. С выхода 6 импульс поступает на вход 2 таймера времени, который реализован на микросхеме NE555. На выходе 3 таймера появляется логическая единица, на время заданное резистором R5.

Далее логическая единица поступает на выводы 12, 13 элементов D1.4 и D2.4 через время задающие цепи, реализованные на конденсаторах C4, C5 и резисторах R7, R8. После чего происходит переключение этих элементов и включение соответствующих реле мотора и клапана газа.

С выходов 11 элементов D1.4 и D2.4 поступает логический 0 на элемент "ЕСЛИ" реализованный на элементах D2.1, D2.2, D2.3 микросхемы К155ЛА3, на выходе которого формируется логический 0 в нужное время, тем самым включает реле тока сварки.

Переключатель S2 (режим ручной или автоматической сварки) в верхнем по схеме положении.

Схема работает так же как в автоматическом режиме, только время сварки вы задаете сами, удерживая кнопку управления S1.

Я не любитель описывать принципы работы схем, но если кто не понял, объясню простыми словами.

Автоматический режим..

1. При нажатии кнопки управления (не важно удерживаете вы ее или сразу отпустите. ) время сварки задается резистором R5, при данном номинале максимальное время равно примерно 15 сек.

2. Далее срабатывает реле газа.. Пред газ

3. Далее одновременно срабатывает реле тока и реле мотора. Идет сварка.

4. После окончания времени сварки, заданное резистором R5, отключается реле мотора. Пос газ

5. Далее через время 0..2 сек одновременно отключается реле тока и клапан газа. Сварка окончена.

Ручной режим ..

Всё тоже самое, только время сварки задается удержанием кнопки управления S1.

Настройка.

Переключатель S2 в нижнем по схеме положении.

1. Резистором R7 подбираем нужное время задержки включения реле мотора. При данных номиналах, она регулируется в пределах 0..2 сек. Если нужно увеличить время, то подбираем конденсатор C4.

2. Резистором R9 подбираем нужное время задержки выключения клапана газа. При данных номиналах, она регулируется в пределах 0..2 сек. Если нужно увеличить время, то подбираем конденсатор C5.

3. Время включения и отключения реле тока выставляется автоматически.

4. Резистор R5 ставим в верхнее по схеме положение. Подбором резистора R4 добиваемся кратковременного включения (доли секунды) реле мотора при нажатии кнопки управления.

На этом настройку можно считать законченной.

Сразу хочу сказать, схема собиралась только на макетной плате, все отлично работает.

Если автоматический режим вам не нужен, то можно не собирать узел, выделенный красным пунктиром на схеме.

Если возникнут вопросы, задавайте.

Примечание, если возникнут ложные включения таймера из за наводок, помех в сети и т.п., то резистор R1 в схеме рекомендую поменять на 68 ом мощностью 1 ватт.

И ещё раз об электроснабжение гаража

Сразу уточним, что гараж, в плане электробезопасности, помещение с повышенной опасностью. И рекомендую использовать любые электроустановочные изделия со степенью защиты не ниже IP44. А устройства защитного отключения с током отключения до 30 мА использовать обязательно.

Всё, со вступлением окончено, перейдем к самому электроснабжению гаража. Для начала определимся где у нас будет узел учёта. Тут два основных варианта:

1. Узел учета будет у нас внутри помещения. К стати, тут один пользователь, stranniksberg, попытался разобраться с таким случаем и именно после тех двух заметок, что я приводил выше — "Гаражная электрика для начинающих".

2. Узел учета находится за пределами нашего гаража.

Теперь по подробнее.

1. Счетчик и вводной автомат у нас в гараже:

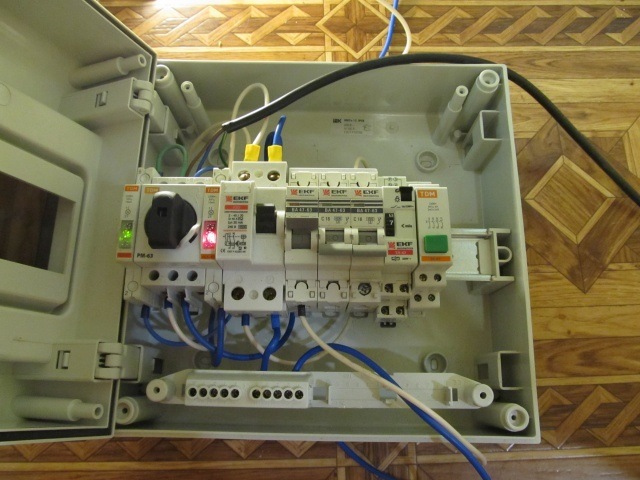

По щиту: вводный автомат 2Р С25А, после подключен электросчетчик, после счетчика УЗО и индикатор (для удобства). А далее автоматы: С10А для освещения, С16А для розетки х2 :)

Всё наглядно, как что и откуда запитано. А да, и всегда проверяйте схему перед установкой (включаются автоматы, срабатывание УЗО и т.п.):

По удобству использования индикатора — представьте ситуацию, ковыряетесь вы в гараже с чем то, бах, свет потух — достаточно посмотреть на щиток для экспресс теста неисправности (не горит — всё кино не будет, электричество кончилось скорее всего, может конечно и с вводным чего автоматом. Горит — УЗО выбило или автомат после него). Индикатор вполне хорошо светит:

2. Счетчик и вводной автомат (кстати он является и ограничителем потребляемой мощности) за пределами нашего гаража, т.е. на внешней стене гаража, на столбе или где то у председателя кооператива. Что же, это даже удобнее — места сразу становится больше:

Начинаем делать щиток с обычного рубильника. Далее УЗО и после него автоматы на потребители. Для удобства можно установить индикаторы на ввод (до рубильника — для контроля наличия напряжения ввода) и после рубильника (для более наглядного отображения состояния всего щита).

Наверное обратили внимание на какие то дополнительные модульные штуки после автоматов? Просто освободилось достаточно места для установки разных полезных мелочей при тех же размерах самого щита. А что именно — в каменты, обсудим :)

Так, с щитком определились. Теперь приступаем к выбору кабеля от щитка к потребителям. Тут всё просто используйте кабель марки NYM или ВВГ если кабель один идет. В случае групповой прокладке кабелей те же, но с индексом "нг". А что по поводу сечения жил — то для розеток 2,5 мм, а для освещения 1,5. Про заземление не забываете. И самое главное, каждая линия должна приходить на свой автомат. Но не ошибитесь с подбором номинала автомата — для освещения больше 10А не нужно, а для розеток 16А. Тут нужно понимать, для чего служит автомат — он только для одной цели — защиты питающей линии, а не потребителя. Не верите? Взгляните на любой практически выключатель — сколько там току указано? Ага всего 10А, поэтому и сечения кабеля больше 1,5 квадрата просто излишне. Та же самая ситуация и с розетками, только ток уже максимальный 16А.

Как быть если есть потребитель, которому нужно больше ампер? Не вопрос — зайдите в специализированный магазин и приобретите промышленную розетку, которая выдерживает больший ток. Но не забудьте протянуть кабель и большего сечения.

Так, чего бы ещё добавить? А да, вот ещё, автомат — это вам не выключатель, используйте для этих целей специальное устройство (и вообще не чего лазить в щиток просто так), он даже так и называется "Выключатель":

ЗЫ. На фотография всего лишь макет щитков для статьи, поэтому нет второй шинки для заземления. В реальных условиях она необходима.

А что бы не возникали вопросы, что за корпус использовался для примера, смотрите ниже:

Обзор сварочного полуавтомата Своими руками. Финал.

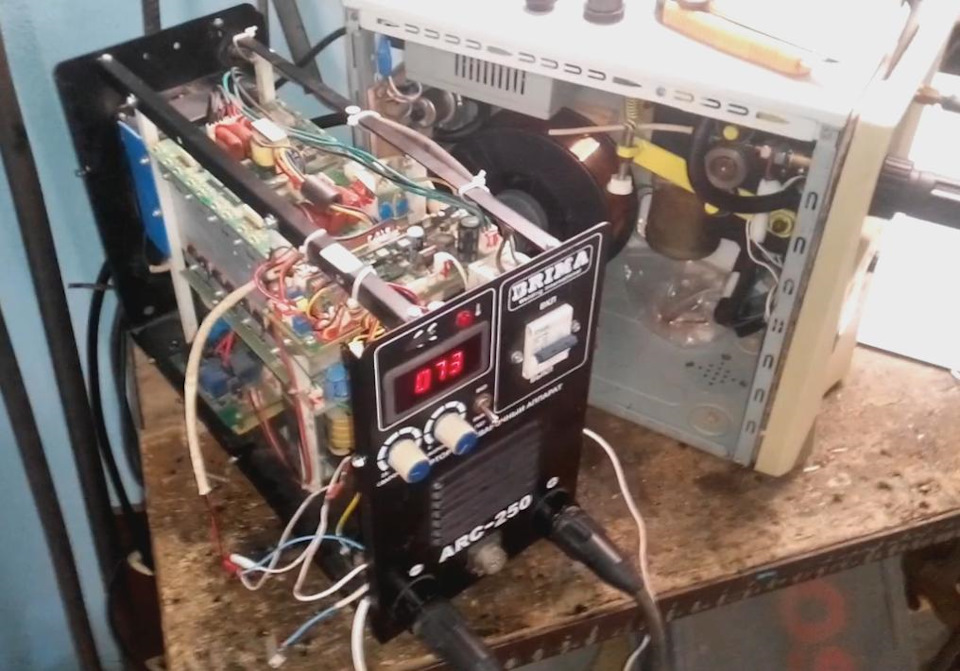

Представляю Вам финальную версию своего сварочного полуавтомата или как сделать полуавтомат из сварочного инвертора ММА (сварка штучными электродами).

В настоящий момент очень распространены инверторные сварочные аппараты ММА (для сварки штучными электродами), они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены. Так же существуют инверторные полуавтоматы MIG/MAG, они имеют те же плюсы кроме одного это цена, исходя из этого я задумался как из обычного инверторного сварочника сделать полуавтомат.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата.

В нашем случае хороший сварочный инвертор BRIMA ARC-250

Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

1) Для начало мы не изобретая велосипед преобрели рукав с евро разъёмом: Горелка ЕВРО MB15AK Jingweitip 180А 3м ЦИКЛОН.

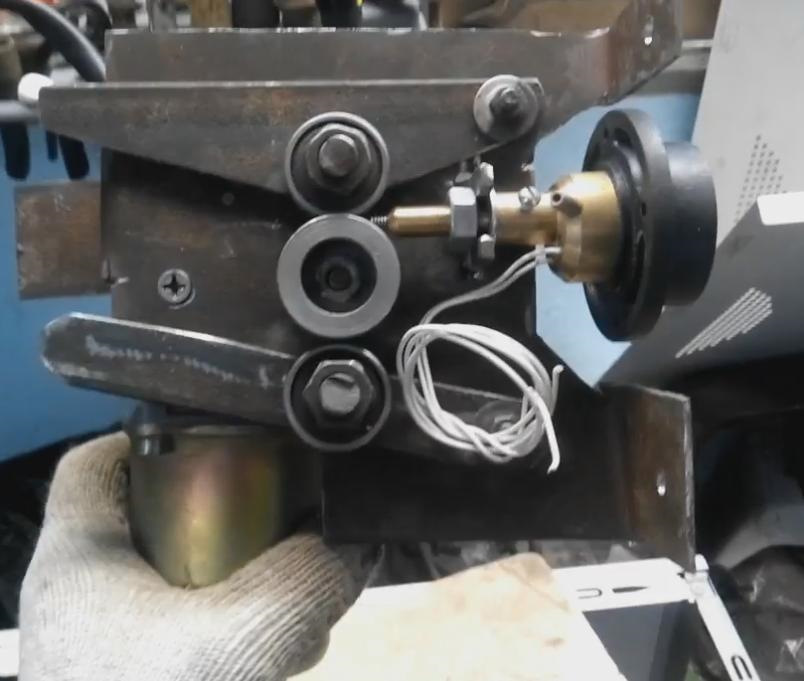

2) Одним из основных элементов ПА является лентопротяжка, за основы мы взяли моторчик от дворников от какого то ведра, также нам понадобились пору подшипников и евро разъём для подключения рукава.

после того как я собрал свою лентопротяжка случайно наткнулся на алиэкспресс на уже готовый вариант и не сильно дорогой.

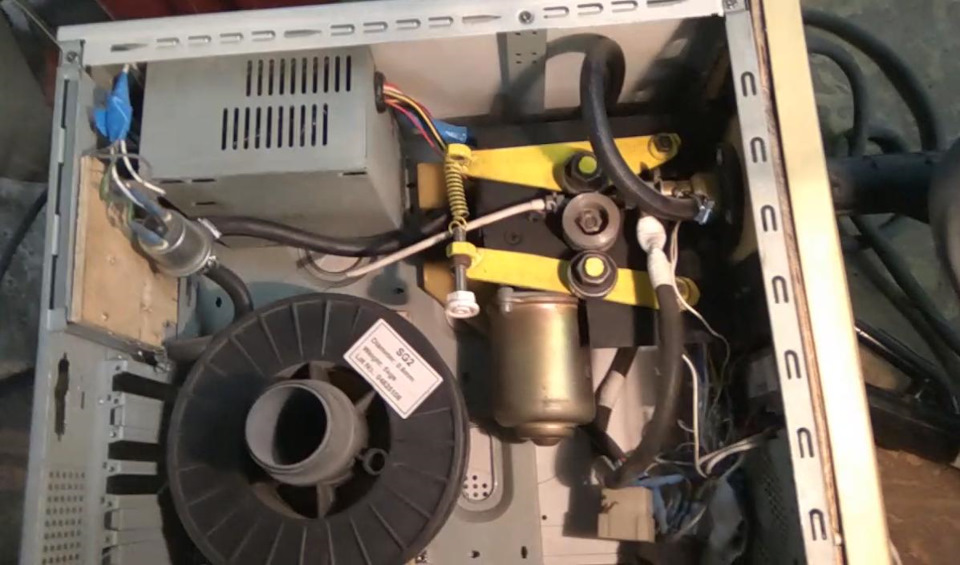

3) В качестве корпуса для нашей приставки к инвертору мы взяли корпус от древнего компа и благополучно всё в него запихали.

получилось довольно аккуратно)))

Далее собираем электрику нашего устройства.

Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Вот и всё приставка для инвертора готова!)))

Далее начинается самое интересное. Как известно вольт-амперная характеристика (ВАХ) у аппаратов ММА и ПА(MIG/MAG) отличаются, у аппаратов для ручной сварки ММА ВАХ имеет падающий вид т.е. аппарат поддерживает постоянный ТОК!, а у аппаратов ПА (MIG/MAG) ВАХ имеет жёсткий вид т.е. аппарат поддерживает постоянное напряжение. Сколько я не искал не где в инете нет информации как можно переделать обычный аппарат для сварки штучными электродами в ПА, но немного разобравшись в данном вопросе оказалось не всё так сложно…

теперь у нашего инвертора есть возможность переключения с режима сварки штучными электродами на режим ПА.

В итоги получилась как то так:

Поскольку я сварщик "дипломированный" короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий (фальгу) хоть толстый металл.

Также все можно глянуть на видео:

ИТОГО: Мы собрали приставку и инвертору ММА, для работы в режиме ПА.

ПРИМЕРНАЯ ЦЕНА ВОПРОСА:

Горелка — 2500руб

Евро разъём — 1000руб

ШИМ контроллер- 500руб

Подшипники — 100руб

Электро разъём — 300руб

Мелочи — 100руб

Старый хлам — бесплатно)))

ИТОГО примерно : 4500руб.

Устройство сварочного автомата

В настоящее время широкое распространение получили передвижные сварочные автоматы и неподвижные подвесные автоматические головки. В передвижных автоматах встречаются следующие основные элементы ( рис. 21.1 ):

- сварочная головка,

- тележка,

- пульт управления,

- аппаратурный шкаф и др.

В неподвижных подвесных головках отсутствует механизм ее перемещения — тележка. Передвижной сварочный автомат выполняет две основные функции: подачу сварочной проволоки в зону дуги по мере ее оплавления и перемещение дуги вдоль стыка. Неподвижная подвесная автоматическая головка предназначена только для подачи сварочной проволоки в зону дуги. Перемещение свариваемого стыка осуществляется механизмами стапеля (установки).

Сварочная головка предназначена для механизированной подачи сварочной проволоки. Основные элементы головки ( рис. 21.1 ): механизм 3 подачи проволоки, подающие ролики 2, мундштук 1 и устройства 5, 6, 10 для установочных перемещений головки.

Механизм подачи состоит из электродвигателя и редуктора. При использовании электродвигателей переменного тока применяют регулируемые редукторы. Электродвигатели постоянного тока могут работать в сочетании с нерегулируемыми редукторами.

Подающие ролики расположены на выходных валах редуктора. Их назначение — стабильная подача сварочной проволоки без проскальзывания. Достаточно надежно это обеспечивается применением двух пар ведущих роликов. Нанесение насечки на ролики иногда недопустимо из-за смятия поверхности проволоки.

К корпусу редуктора крепят мундштук для обеспечения электрического контакта и подачи проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торца проволоки относительно сварочной ванны. Для этого иногда перед мундштуком устанавливают правильный механизм. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Блуждание контакта по высоте мундштука нежелательно. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки плавящимся электродом проволоками большого диаметра (3—5 мм) наибольшее распространение получили мундштуки с роликовым скользящим контактом. При использовании проволок меньшего диаметра (0,8—2,5 мм) применяют трубчатые мундштуки. Скользящий контакт создается сменным наконечником мундштука.

Конструкция подвески головки должна предусматривать возможность ее установочных перемещений:

- вертикальное - для установления необходимого вылета электрода или угла наклона электродной проволоки относительно свариваемого стыка;

- поперечное - для установки торца сварочной проволоки по центру стыка в начале сварки и корректировки его в процессе сварки.

Тележка 7 предназначена для перемещения автомата по свариваемому стыку. В большинстве конструкций тележка выполняет роль базового элемента. На ее корпусе устанавливают головку, кассету для сварочной проволоки 4 и пульт управления автоматом 11. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки. Различают тележки тракторного и кареточного типа.

Тележка тракторного типа перемещается с помощью бегунковых колес либо по направляющим стапеля, либо непосредственно по свариваемому изделию. Тележка кареточного типа перемещается только по направляющим стапеля или самого автомата.

Конструкция направляющих элементов зависит от формы свариваемого стыка. Для сварки продольных прямолинейных стыков часто применяют консольные направляющие. Консольные автоматы универсальны. Их можно использовать и для сварки поворотных кольцевых швов. В этом случае каретку автомата устанавливают неподвижно. В автоматах для сварки неповоротных кольцевых стыков каретка перемещается по направляющим, имеющим форму окружности. Для перемещения каретки применяют бегунковые колеса, зубчатые рейки, ходовые винты.

Тележки автоматов перемещаются с помощью электродвигателя 8 через редуктор 9. В автоматах с электроприводом постоянного тока скорость перемещения тележки регулируется изменением частоты вращения электродвигателя. В автоматах с электроприводом переменного тока настройку скорости перемещения тележки осуществляют сменными шестернями в редукторе.

Читайте также: