Дуговая сварка крестообразных соединений арматуры

1.2. Руководящие технологические материалы содержат требования по технологии сварки соединений арматуры между собой и с плоскими элементами проката при изготовлении арматурных изделий (сеток, каркасов, стыковых соединений стержней) и закладных изделий, а также при монтаже элементов сборных и возведении монолитных железобетонных конструкций. Устанавливают методы и объемы контроля качества сварных соединений.

Конструкции сварных соединений, класс и марка арматурной стали и металлопроката должны быть указаны в проектной документации.

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл. 1.1 и приложением 2 настоящих РТМ.

1.5. При производстве работ по сварке соединений арматуры и закладных изделий железобетонных конструкций должны выполняться требования, предусмотренные главами СНиП по проектированию, производству работ и приемке сборных и монолитных железобетонных конструкций, а также главами СНиП по организации строительства и технике безопасности в строительстве, Правилами пожарной безопасности при производстве строительно-монтажных работ и другими нормативными документами, утвержденными и согласованными в установленном порядке.

1.7. Защита сварных арматурных и закладных изделий железобетонных конструкций от коррозии должна производиться в соответствии с требованиями, предусмотренными главой СНиП 2.03.11.

1.8. Выбор типов конструкций и способов сварки соединений арматуры и элементов закладных изделий следует осуществлять из условия:

а) применения сварных соединений и технологии сварки, обеспечивающих наиболее высокие эксплуатационные качества и полное использование механических свойств арматурной стали;

б) максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений путем применения:

1.9. В заводских условиях при изготовлении сварных арматурных сеток, каркасов и сварке стыковых соединений стержней следует применять преимущественно контактную точечную и стыковую сварку, а при изготовлении закладных изделий - механизированную сварку под флюсом и контактную рельефную сварку.

При отсутствии необходимого сварочного оборудования допускается выполнять в заводских условиях крестообразные, стыковые, нахлесточные и тавровые соединения арматуры, применяя перечисленные в настоящих РТМ способы дуговой сварки.

1.10. При монтаже арматурных изделий и сборных железобетонных конструкций в первую очередь должны применяться механизированные способы сварки, обеспечивающие возможность неразрушающего контроля качества сварных соединений (например, ультразвуковой дефектоскопии).

1.12. Руководство сварочными работами и обеспечение технологических условий сварки, включающих правильность и рациональное применение стали, сварочных материалов, выбор оборудования и наладку режимов, контроль на всех стадиях выполнения работ и документальное фиксирование вплоть до сдачи объекта, осуществляет инженер (техник) по сварке или лицо, назначенное на указанную работу (мастер, прораб).

Инженерно-технический персонал обязан один раз в год проходить аттестацию по официально утвержденной строительным министерством (концерном) программе.

1.13. К работам по изготовлению сварных соединений арматуры и закладных изделий допускаются сварщики, прошедшие теоретическое и практическое обучение по сварке, соответствующих профилю их работы и имеющие удостоверения на право производства данных работ.

1.14. Условия сварки соединений с указанием фамилии сварщиков следует фиксировать в типовом журнале сварочных работ.

1.15. Не допускается сварка с использованием неисправного оборудования, при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при колебаниях напряжения в сети более 5% оптимальной величины, последние два условия должны соблюдаться особенно строго при ванной и ванно-шовной сварке стыковых соединений арматуры.

1.16. Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации не допускается.

Основные сведения по эксплуатации сварочного оборудования и формы документации приведены в приложении 3.

2. Арматурная сталь для железобетонных конструкций

Для армирования железобетонных конструкций различного назначения применяют стержневую арматуру и арматурную проволоку гладкого и периодического профиля, используемую при изготовлении сварных арматурных сеток, каркасов, закладных изделий и стержней, сваренных в мерные линейные изделия для обычных и предварительно напряженных конструкций.

Соединение элементов железобетонных конструкций между собой осуществляют через выпуски арматуры и закладные изделия, используя технологический процесс сварки, в котором следует учитывать особенности химического состава стали, масштабный фактор, условия выполнения работ и др.

2.1. Стержневая арматурная сталь

По механическим свойствам стержневая арматурная сталь подразделяется на классы, обозначаемые римскими цифрами от I до VII (после буквенных символов соответственно для горячекатаной арматурной стали - А, для термомеханически упрочненной - Ат). Осуществляемым переходом на новое обозначение в соответствии с международными в обозначении арматурной стали отражают ее класс прочности в виде установленного стандартами нормируемого значения условного или физического предела текучести вВ зависимости от эксплуатационных характеристик арматуры в обозначении термомеханически упрочненной арматурной стали свариваемой присваивается индекс С, стойкой против коррозионного растрескивания - индекс К (например, Ат-IVС, Ат-600К и т.п. ).

На предприятиях строительной индустрии стержневую арматурную сталь классов А-III и Ат-IIIС нередко упрочняют вытяжкой для повышения ее прочностных характеристик (при некотором снижении пластических свойств). Упрочнение вытяжкой производят до контролируемого удлинения и контролируемого напряжения не менее 5402.1.3. Механические свойства горячекатаной стержневой арматурной стали приведены в табл. 2.1, термомеханически упрочненной - в табл. 2.2; геометрические и физические параметры арматуры - в табл. 2.3, ее химический состав - в табл. 2.4 и 2.5.

2.1.4. Правила приемки и методы испытаний арматурной стали на растяжение регламентируются ГОСТ 12004-81 (6), методы испытания на изгиб - ГОСТ 14019-80 (7).

Арматурную сталь класса A-I изготовляют гладкой, а классов А-II и выше - периодического профиля. По требованию потребителя горячекатаную стержневую арматурную сталь классов А-II, А-III, А-IV и А-V изготовляют гладкой.

Арматурная сталь класса А-II имеет профиль согласно Рис. 2.1,а; горячекатаная классов А-II - А-VI и термомеханически упрочненная классов Ат-IIIС - Ат-VII - согласно рис. 2.1,б (ГОСТ 5781-82).

Как правильно сваривать арматуру между собой

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

Внахлёст

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Встык

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Можно ли сваривать или лучше вязать арматуру при армировании фундамента – советы от профессионалов

Заливка фундамента, усиленного арматурой – ответственная процедура, нуждающаяся в соблюдении требований действующих нормативов и стандартов. У не слишком опытных строителей возникает ряд вопросов, связанных с особенностями обустройства каркаса для оснований. Один из них – можно ли сваривать арматуру для фундамента или же при изготовлении каркаса допускается только вязка?

Плюсы и минусы составляющих фундаментных оснований

Бетон – особый строительный материал, после замешивания приобретающий текучую структуру и твердеющий спустя какое-то время после заливки в опалубку. На его основе изготавливаются различные опорные конструкции (фундаментные основания). Текучий материал после застывания приобретает следующие свойства:

- прочность;

- долговечность;

- способность выдерживать большие нагрузки;

- устойчивость к колебаниям температуры.

При исследовании проблемы придется учесть имеющиеся у бетонного материала отрицательные свойства, основное из которых – хорошая гигроскопичность (способность впитывать влагу). Поэтому при обустройстве фундаментов погружаемое в грунт основание и прилегающая к земле часть (цоколь) подлежат гидроизоляции, защищающей материал от прямого контакта с грунтом. Делается это еще и потому, что в зимнюю пору при замерзании влага расширяется и способна разорвать бетонную заливку изнутри.

Еще один существенный недостаток бетона – зависимость прочностных показателей от направления действующих на него нагрузок. Выдерживая значительные прямые давления, на растяжку этот материал “работает” плохо. Последнее означает, что залитая бетонная лента способна выдерживать высокие внешние нагрузки. При этом внутренние напряжения, исходящие из центра наружу, со временем могут разрушить ее.

Для чего нужна арматура?

Для компенсации опасных для бетона растягивающих нагрузок, внутрь его «тела» помещается особая усиливающая конструкция – армирующий каркас. При монтаже ему придается форма решетки, располагаемой таким образом, чтобы принять на себя растягивающие напряжения. Простейший вариант такой конструкции – несколько арматурных стержней, связанных между собой и помещенных внутрь опалубки перед заливкой бетона.

В более сложных случаях (когда требуется максимально усилить фундамент) каркас собирается из комбинации основных и вспомогательных стержней. Первые изготавливаются из более толстых заготовок и размещаются продольно.

Вспомогательные стержни нужны только для поддержки продольных прутков и востребованы лишь при заливке.

Основная нагрузка после застывания смеси (при эксплуатации фундамента) приходится именно на рабочие стержни. Вспомогательные остаются внутри массива, поскольку их невозможно извлечь из застывшей конструкции.

Усиливающий каркас собирается непосредственно на рабочей площадке из отдельных прутьев, заранее нарезанных по длине. Соединяются они посредством мягкой отожженной проволоки, закрепляющей узлы решетки с помощью скруток. На первый взгляд, кажется, что сваривать арматуру намного проще и быстрее, чем делать скрутки из проволоки. Чтобы с уверенностью утверждать это – сначала придется внимательнее разобраться с тем, как “работает” армирующий пояс и его отдельные элементы.

Особенности “работы” арматуры в бетоне

При подробном рассмотрении поверхности стержней арматуры хорошо заметна ее рифленая структура. Такое устройство гарантирует надежное сцепление прутьев с застывшим бетоном и позволяет без труда удерживать их в фиксированном состоянии. При действии разнонаправленных нагрузок основные усилия принимают рифленые стержни. Бетон при этом разгружается и лучше сохраняется, что исключает вероятность появление в нем трещин или разломов.

Поскольку вспомогательные элементы в распределении нагрузок не участвуют – они имеют меньшую толщину, а их поверхность делается гладкой (без рифления), для этих целей применяют арматуру класса А1 (А240).

Надежное соединение составляющих армирующего каркаса необходимо для выдерживания нагрузок только в момент заливки жидкой смеси. Объясняется это большой тяжестью бетонного состава, который при определенных условиях может разрушить не слишком прочное крепление.

Способы соединения арматуры

Поскольку арматурный каркас собирается непосредственно на строительной площадке – для оперативного выполнения этой части работ используются простейшие способы соединения стержней. Самым распространенным и надежным принято считать вязку арматуры посредством предварительно отожженной мягкой проволоки.

Технология такого соединения предельно проста, но для многих новичков в строительных делах она неприемлема из-за отсутствия соответствующих навыков. Поэтому некоторые из них предпочитают выбрать второй вариант соединения, при котором потребуется запастись сварочным оборудованием. Такой подход еще раз вынуждает обратиться к основному вопросу данной статьи: а допускается ли варить арматуру под фундамент и не приведет ли это к его ослаблению?

Особенности вязки

По мнение большинства арматурщиков, самый удобный диаметр проволоки для вязки арматуры крючком, равен 1,2 мм.

Перед началом работ потребуется приготовить короткие отрезки длиной около 25-30 см и специальный крюк для вязки арматуры. Последовательность действий следующая.

- Сначала проволока складывается вдвое.

- Затем образовавшаяся петля перекидывается вокруг сборных элементов.

- В завершении она захватывается крючком и несколько раз проворачивается, образуя скрутку.

Вся процедура при наличии навыков выполняется за считанные секунды, а научиться этому удается довольно быстро. На видео ниже представлен пример того, как правильно вяжется арматура и какой скорости может достичь профессиональный арматурщик.

Основное достоинство вязки – возможность работать в отсутствии электропитания. Единственное требование в этом случае – хорошая освещенность зоны монтажа. К плюсам метода, относят и дешевизну проволочных заготовок (электроды и аренда сварочного агрегата обойдутся намного дороже). Поэтому профессиональные строители чаще вяжут арматуру, а не сваривают, при сборке стальных каркасов для армирования ленточных фундаментов и других железобетонных конструкций.

Достоинства и недостатки сварки

При определенных условиях сварка каркаса представляется более надежным вариантом решения поставленной задачи. Но при этом ее применение, как правило, ограничивается сложностями климатического характера (сильный дождь, например) или отсутствием электрической подводки. С другой стороны, в отличие от вязки в нормальных условиях сварка может применяться повсеместно (помимо ситуации с тонкими стержнями).

Крестообразное соединение арматуры дуговой ручной сваркой разрешается для прутов диаметром 10 мм и более.

Многие начинающие строители основной причиной сложности использования этого метода считают дороговизну оборудования, в комплект которого входят следующие наименования:

- Сварочный агрегат.

- Несколько упаковок электродов нужного типа.

- Комплект средств защиты сварщика (включая очки и спецодежду).

Во время выполнения работ важно строгое соблюдение требований техники безопасности. Чтобы исключить возможность получения ожога – нужно будет запастись индивидуальными средствами защиты (маской, рукавицами и специальным рабочим снаряжением). В определенных условиях исполнителю потребуется получить наряд-допуск на проведение работ повышенной опасности.

Одно из главных условий сварки арматуры любым способом, это то, что необходимо использовать арматуру с индексом «С» – свариваемая, например А500С, А600С и т.д.

Каких-либо противопоказаний к использованию сварки при сборке каркасов не существует. Кроме того, в соответствие с указаниями нормативных документов при работе на фундаментных конструкциях с арматурными стержнями увеличенного размера, этот способ – единственно допустимый. Так как конструкции каркасов из арматуры диаметром 32 мм и выше получаются слишком массивными, из-за чего проволочные скрутки не всегда способны выдерживать возросшие нагрузки.

Важно чтобы в процессе сварки арматуры её диаметр не уменьшился, и ребра не были повреждены. В противном случае, если она выполняет роль основного армирования, ее необходимо будет заменить.

Что же лучше, вязать или варить арматуру – мнение экспертов

По мнению большинства профессиональных арматурщиков, сборку каркаса для армирования бетона лучше всего производить методом вязки. Так как это удобнее, быстрее и экономнее.

Одно из главных преимуществ вязки перед сваркой, это как быстрый монтаж, так и демонтаж. Да, да, именно демонтаж, так как бывает, что арматурщик может ошибиться и собрать каркас с ошибками (человеческий фактор), либо пришли изменения проекта. В этих случаях, каркас, собранный с помощью проволоки легко разбирается и переделывается, а для разборки сваренного каркаса понадобиться специальный инструмент и не один час времени.

Важно научиться дифференцированно подходить к выбору одного из рассматриваемых способов соединения элементов каркаса. При этом, обязательны к выполнению требования, касающиеся особенностей технологического процесса. Последнее означает, что при возведении фундаментов небольшого объема с использованием не слишком толстых и массивных стержней, применение сварки нецелесообразно. То есть окончательное решение по выбору подходящего способа соединения принимается, исходя из условий монтажа и целевого предназначения каркаса, иногда уместно комбинировать данные способы.

В заключении отметим, что арматуру можно как варить, так и вязать, главное соблюдать технические требования по выполнению работ. Окончательный выбор способа сборки арматуры под фундамент, сварка или вязка, решается неоднозначно, все зависит от условий проведения монтажа и профессиональной подготовки самого исполнителя.

На этом все, если есть вопросы, задавайте их в комментариях, мы обязательно на них ответим.

Дуговая сварка крестообразных соединений арматуры

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

РУКОВОДЯЩИЕ ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ ПО СВАРКЕ И КОНТРОЛЮ КАЧЕСТВА СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Настоящие Руководящие технические материалы (РТМ 393-94) разработаны в НИИЖБ Госстроя России "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций (СН 393-79)", а также в развитие:

ГОСТ 10922-90* "Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия";

* На территории Российской Федерации документ не действует. Действует ГОСТ 10922-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

а также в части требований к арматуре и закладным изделиям:

СНиП 2.03.01-84* "Бетонные и железобетонные конструкции";

* На территории Российской Федерации документ не действует. Действуют СНиП 52-01-03, здесь и далее по тексту. - Примечание изготовителя базы данных.

СНиП 3.03.01-87 "Несущие и ограждающие конструкции";

СНиП 3.09.01-85 "Производство сборных железобетонных конструкций и изделий".

РТМ 393-94 разработаны коллективом авторов:

кандидаты технических наук: A.M.Фридман, Т.И.Мамедов;

инженеры: Г.Г.Гурова, В.М.Скубко.

РТМ 383-94 подготовлены к изданию и выпуску Фондом помощи строительному делу и прогрессивным начинаниям.

РТМ 393-94 рекомендованы секцией НТС НИИЖБ Госстроя России к применению в качестве основного технологического документа по сварке арматуры и закладных изделий железобетонных конструкций и контролю их качества на предприятиях строительной индустрии, в монтажных и проектных организациях, а также при лицензировании деятельности предприятий и сертификации выпускаемой ими продукции.

ЧАСТЬ I. ТЕХНОЛОГИЯ ЗАВОДСКОЙ И МОНТАЖНОЙ СВАРКИ СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл.1.1 и приложением 2 настоящих РТМ.

4.2. Дуговая сварка крестообразных соединений арматуры

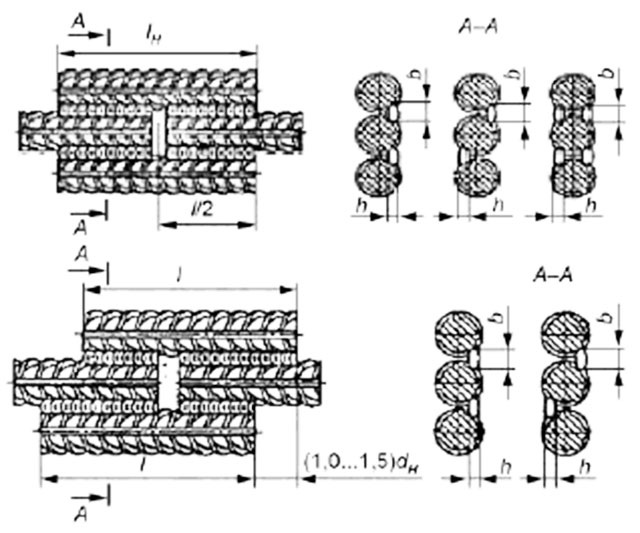

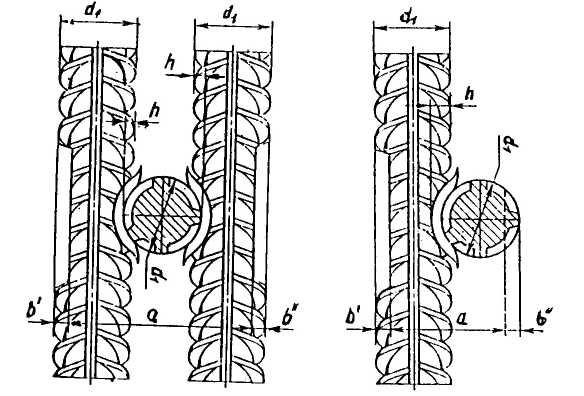

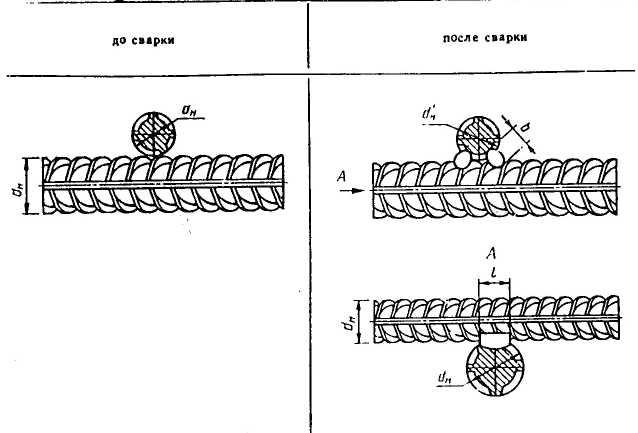

4.2.1. Конструкция крестообразного соединения арматуры, выполняемая ручной дуговой сваркой прихватками типа КЗ-Рр, приведена на рис.4.7 и в табл.4.4.

Примечание. Соединения типа КЗ-Рр допускаются только при отсутствии оборудования с учетом положений, изложенных в п.4.2.2.

Рис.4.6. Схема крестообразных соединений, выполняемых контактной точечной сварки а - двух стержней; б - трех стержней

Рис.4.7. Конструкция крестообразного соединения арматуры типа К3-Рр

Обозначение типа соединения, способа сварки

0,5 d'н, но не менее 8

0,3 d'н, но не менее 6

25Г2С, 28C, 27 ГС

Примечания: 1. Значение временного сопротивления срезу в соединениях КЗ-Рр не нормируется.

2. Эксплуатационные характеристики этих соединений при растяжении рабочих стержней приведены в приложении 2.

4.2.2. Сварные соединения типа К3-Рр в арматурных стеках, каркасных и иных изделиях являются нерасчетными и должны обеспечивать конструктивные размеры изделий и их транспортабельность вплоть до бетонирования.

4.2.3. Дуговую сварку таких соединений следует выполнять электродами, приведенными в разделе 3.3 и приложении 5, рекомендованными для сварки соответствующих классов и марок арматурной стали на минимальных токах, величина которых в зависимости от диаметра указана в паспортных данных на электроды.

4.2.4. Изделия с крестообразными соединениями, выполняемыми дуговой сваркой (прихватками), следует собирать в кондукторах, применяя электроды диаметром 4-5 мм, обеспечивая прижатие пересекающихся стержней таким, чтобы отсутствовали зазоры между ними (рис.4.7). Выполнение дуговых прихваток должно производиться "короткой дугой" (сопровождаться "сухим" характерным потрескиванием) с незначительным перемещением электрода вдоль места соприкосновения стержней арматуры и заканчиваться постепенным уменьшением длины дуги, без образования кратера - источника возникновения кристаллизационных трещин.

4.2.5. Крестообразные соединения стержней могут выполняться также механизированной сваркой самозащитной порошковой проволокой характеристики которой приведены в табл.3.1. Сварочные полуавтоматы следует выбирать исходя из рекомендаций табл.6 приложения 6.

4.2.6. Допускается механизированная сварка крестообразных соединений стержней проволокой сплошного сечения в среде углекислого газа.

4.2.7. Техника сварки для всех приведенных технологических процессов примерно одинакова и в значительной мере зависит от квалификации и индивидуальных возможностей рабочего-сварщика.

Основным следует считать то, что в случае, если изделие (сетка, каркас) расположены в горизонтальной плоскости, верхними и, как правило, нерабочими стержнями, должны быть стержни меньшего диаметра. Электрод (сварочную проволоку) следует располагать под углом α ≈ 30-40° к горизонтальной плоскости, направляя его торец в угол, образованный пересекающимися стержнями, перемещая торец электрода на величину l = 0,5d'н , но не менее 8 мм. Такие швы-прихватки накладываются с двух сторон стержня меньшего диаметра арматуры.

Если по техническим условиям производства арматурное изделие собирается, а затем сваривается в вертикальном положении, сварку следует выполнять со стороны рабочей арматуры, т.е. со стороны арматуры большего диаметра. В этом случае оба шва-прихватки выполняются в вертикальной плоскости справа и слева от рабочей арматуры. Швы накладываются снизу вверх, кратеры тщательно завариваются. В том случае, если выполнить сварку оказывается невозможным, швы наплавляются со стороны меньшего стержня, но при этом нижний шов приходится наплавлять в потолочном положении. Сварка таких соединений требует высокой квалификации работающих.

4.2.8. В виде исключения крестообразные соединения могут быть выполнены дуговой сваркой электродами или в среде CO2 и при этом обеспечить расчетную прочность соединений при восприятии растягивающих и срезывающих усилий. Для обеспечения условия, при котором , необходимо, соблюдая приведенные в п.4.2.7 положения, выполнить по ГОСТ "замкнутые" валиковые швы, охватывающие стержень меньшего диаметра по всему "периметру" в местах пересечения продольной и поперечной арматуры. "Замкнутые" валиковые швы целесообразно выполнять, кантуя изделие так, чтобы сварка расчетных швов велась в достаточно удобном для исполнителя положении.

4.2.9. Не допускается сварка крестообразных соединений стержней с нормируемой прочностью при отрицательной температуре.

Читайте также: