Динамика на сварочном полуавтомате

Что такое регулировка индуктивности?

полуавтомат сварог миг 200, кручу его, а не чуствуется изменений при сварке.

Прикрепленные изображения

Дружище. Вот тут неплохо разжовано про влияние индуктивности на перенос. Кстати афтар предусмотрительно не вписал абривиатуру STT Цитата-(Режим импульсной сварки известен также под названием . )или я ошибаюсь.

: http://www.domsvarki. skaya-svarka-1/ У меня инвертор "Сварог"200 так там переключатель есть Антистик, тоже эффекта не ощущаю китайцы так шутят наверно

Дружище. Вот тут неплохо разжовано про влияние индуктивности на перенос. Кстати афтар предусмотрительно не вписал абривиатуру STT Цитата-(Режим импульсной сварки известен также под названием . )или я ошибаюсь.

: http://www.domsvarki. skaya-svarka-1/ У меня инвертор "Сварог"200 так там переключатель есть Антистик, тоже эффекта не ощущаю китайцы так шутят наверно

Мож китай и шутит. Будет прикольно если потенциометр не подключен ваще!

Ой - сварочный инвертор. Обратите внимание на первоначальный пуск, т.е. в первый момент поможет избежать разбрызгивания. В америке называется эффект Пинча. Т.е. срез капли и перенос в ванну. Еще возможно повлияет на глубину провара, не только ток на это влияет, но еще и индуктивность влияет. Как именно можно узнать только после разреза и шлифа шва.

зарабатываем и получаем удовольствие от процесса.

есть Антистик, тоже эффекта не ощущаю

Скорее всего, имеется ввиду функция "Антиприлипание" - это при закорачивании электрода на изделие первый не греется до красна, а остается холодным (инвертор при этом отключается), а при отрыве электрода опять появляется напряжение. На сварку никак не влияет.

При регулировке индуктивности визуально должно меняться разбрызгивание - чем меньше индуктивность, тем "жестче" сварочная дуга и меньше тепловложение в шов.

Если вы в работе не используете смесь (Аргон+СО2),эфекта регулировки индуктивности вы не заметите. [font="Verdana, Arial, Helvetica, sans-serif"] Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата - электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. [/font] Ну как то так.

и к выше сказанному :Макс .индуктивность 1)большая глубина проплавления;2)более жидкая сварочная ванна:3)гладкий сварной шов:4)ровный валик сварного шва. Мин .индуктивность; 1) используется при сварке участков устойчивой дугой;2)более выпуклый валик шва;3)большее брызгообразование;4)температура дуги ниже обычной.

П.С возможно при сварке в смеси(где аргона более 80%).

и к выше сказанному : Мин.индуктивность - 1)большая глубина проплавления;2)более жидкая сварочная ванна:3)гладкий сварной шов:4)ровный валик сварного шва. Макс.индуктивность;- 1) используется при сварке участков устойчивой дугой;2)более выпуклый валик шва;3)большее брызгообразование;4)температура дуги ниже обычной.

П.С возможно при сварке в смеси(где аргона более 80%).

Выше описанное не для индуктивности, а для высоты дуги. Есть и такой параметр.

А вот смесь или СО2. Мне так по барабану. И там работает и там (если не в синергетике). Если же в синергетике, то нужно правильно выбрать программу. Все зависит от сварочного источника и его адекватности характеристик. Я знаю, что есть жесткая характеристика и падающая. Но иногда в понятие жесткой характеристики вкладывают несколько другое понятие. Т.е. как горит дуга. На некоторых источниках дуга горит мягко и шурша, а на некоторых жестко с потрескиванием. Некоторые источники только на малом диапазоне работают хорошо, а некоторые на всем могут порадовать мягкостью горения дуги, а некоторые попросту не настраиваются на мягкий стиль сварки.

Ну по барабанам бить пока рано.Когда на "своей шкуре" всё это проходишь,как то в барабаны колотить не хочется.В Смесях присутствует Аргон- в нём как известно электрические процессы пртекают более эффективней чем в СО2.Синергетика конечно хорошо,речь не о ней.В СО2 и Смесях и режимы то разные, при одних и тех же параметрах сварки(диаметр проволоки,толщина изделия и т.д).Н а многих источниках (П/А) так же присутствует функция "ФОРСАЖ" и вот при сварке в СО2,эффекта от неё-ни какого нет,а в Смеси "ФОРСАЖ" при больших плотностях тока даёт режим Струйный перенос металла(брызг нет совсем,прям как (TIG)"только очень быстро и жарко",а в СО2 такого нет.Точно так же и в данном вопросе Попробуйте,увидите.

На углекислоте и фагоне (смеси) совершенно разные режимы сварки и это очевидно,а "мягкая" и "жёсткая" скорее субъективная вещь.

В РАДС ещё существует некая "эластичность дуги",по сути своей предел растягивания дуги до самопроизвольного гашения.

Всё остальное-правильный выбор режима.В том числе и правильное подключение разъёмов.

На углекислоте и фагоне (смеси) совершенно разные режимы сварки и это очевидно,а "мягкая" и "жёсткая" скорее субъективная вещь.

В РАДС ещё существует некая "эластичность дуги",по сути своей предел растягивания дуги до самопроизвольного гашения.

Всё остальное-правильный выбор режима.В том числе и правильное подключение разъёмов.

Дело не в субъективности. Дело в разбрызгивании при сварке. РАДС это несколько другое - поддержание горения по средству контроля выходного напрядения, т.е. ток - константа, а напряжение переменное.

В П\А ток переменный, а напряжение константа. Это по средству типа работы источника. Мягкость. Это я после сравнения нескольких аппаратов так выражаюсь. Если китай взять, то они почти на любых режимах потрескивают. А вот хорошие источники можно почти всегда настроить на шуршание.

Ну по барабанам бить пока рано.Когда на "своей шкуре" всё это проходишь,как то в барабаны колотить не хочется.В Смесях присутствует Аргон- в нём как известно электрические процессы пртекают более эффективней чем в СО2.Синергетика конечно хорошо,речь не о ней.В СО2 и Смесях и режимы то разные, при одних и тех же параметрах сварки(диаметр проволоки,толщина изделия и т.д).Н а многих источниках (П/А) так же присутствует функция "ФОРСАЖ" и вот при сварке в СО2,эффекта от неё-ни какого нет,а в Смеси "ФОРСАЖ" при больших плотностях тока даёт режим Струйный перенос металла(брызг нет совсем,прям как (TIG)"только очень быстро и жарко",а в СО2 такого нет.Точно так же и в данном вопросе Попробуйте,увидите.

С применением аргона - процесс сварки более горячий и это не оспоримо. Я это знаю. В СО2 сварка более в холодном режиме протекает. Но если есть регулировка индуктивности, то можно подвести аппарат к режиму шуршания именно по средству подбора индуктивности. Капельный, струйный перенос - это уже совсем другое и здесь не учитывается.

Форсаж. Ну для перехода в режим струйного переноса ни когда не пользовался такой фишкой. Т.е. на тех источниках на которых я работал ни когда такого не встречал. Для перехода в струйный режим достаточно было выставить режим более горячий, т.е. выходное напряжение больше при определенной подачи проволоки. Именно в смеси возможен струйный перенос. В СО2 я такого не стречал. И струйный перенос не часто применим, но он имеется и настройки индуктивности тут ни как не играют роли.

и к выше сказанному : Мин.индуктивность 1)большая глубина проплавления;2)более жидкая сварочная ванна:3)гладкий сварной шов:4)ровный валик сварного шва. Макс.индуктивность; 1) используется при сварке участков устойчивой дугой;2)более выпуклый валик шва;3)большее брызгообразование;4)температура дуги ниже обычной.

П.С возможно при сварке в смеси(где аргона более 80%).

А по ссылке все наоборот,максимальная и минимальная индуктивность

тоже эффекта не ощущаю китайцы так шутят наверно

На гроверсе ощущается очень заметно и на углекислоте. На "Контуре 150" малозаметна (правда одна из первых моделей) , на SSVA 270 ступенчатое - 1и 2 заметно сильно, остальные послабее.

Сварочный полуавтомат Аврора Динамика 2000

Ладно, с реверансами всё, вроде?

Начинаем. Сначала хотел поумничать и применить какой-то вычурный, элегантный стиль письма, но - нет. Не буду. Будем оборзевать обозревать как можно более кратко и по сути.

Но всё же одна цитата приходит на ум . "Карты, деньги и два дымящихся ствола " , Бекон (Джейсон Стэтхем) :

Товар без изъяна!

Товар без обмана!

Надёжный, как пружина от дивана!

Берём мешками, мешками берём!! (С)

Аппарат прёт. Реально прёт. Без изысков, без закидонов. Просто, ясно и понятно. Настройка - ну, тут надо быть совсем уже отбитым на голову, чтобы напортачить.

2Т-4Т, всё штатно.

Индуктивность "решает" в ванне, заметно.

МПП, точнее роликовый узел, тактильно ощущается хорошо, нет особых люфтов.

При протяжке (торопился, если честно) проволока упёрлась и остановилась на уровне гайки, удерживающей направляющий канал. Ролики забуксовали. Отвернул, заправил отдельно в горелку, потом присоединил обратно. Дольше проволока прошла штатно.

Попались на глаза ОК46.00 ф4 и УОНИ 13/55 (ржавые насмерть) - проглотил, не поморщившись. На УОНИ повозился в подбором тока, чтобы разжечь, но тем не менее. ЛБ-52 ф4 на очереди. Конечно, никаких хот-стартов, форсажей дуги и антизалипания в ММА-режиме нет, но и с чего им тут быть? Амперы в ММА отображаются на дисплее, подбор тока - "Скорость подачи".

Кое-какие замечания (придирки? выпендрёж?) по аппарату уже есть, но для для них будет отдельный пост.

Найти оголённую жилу, чтобы её поцарапать (пока) не удалось. Но кабель массы прям интуитивно легче, чем должен быть, если он медный. (Проверю, но позднее) Похоже, что алюминий-таки.

Не исключено, что я несколько необъективен. Всё же "сварка" на полукустарной "Дельте" ощутимо вымотала мне нервы и сработал принцип "Всё познаётся в сравнении". Хоть и есть опыт работы на дорогих марках - Лорх и ЕВМ, но сегодня привычное равномерное жужжание мне было как елей в уши)))

Поправка. Ток в режиме ММА регулируется регулятором "НАПРЯЖЕНИЕ"! Смотрим на цвет надписей и пиктограмм на панели управления.

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

- LIFT TIG

- VRD

- Ручная регулировка напряжение в диапазоне 5 в режиме

- Регулировка индуктивности

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

АВРОРА Динамика - обзор новой линейки сварочных полуавтоматов.

Дорогие друзья сегодня мы с вами посмотрим на сварочные полуавтоматы «Динамика» от компании Аврора. Сравним старую «Динамику 200» с обновлёнными моделями и посмотрим, на что способны аппараты. Перед нами стоят:

Для сравнения выбрана Динамика 200 — один из последних сохранившихся представителей старой линейки.

В связи с пандемией небольшой завод в Китае, производящий Динамику 200, закрылся и компании Аврора пришлось искать новых поставщиков.

Сразу заметна разница в габаритах, и конечно же, разница в цене, новое поколение обойдётся заметно дешевле по сравнению с «раритетом».

С нашей точки зрения, это результат смены идеологии. В новой серии, отказались от недешевой маркетинговой фишки «синергия», снизив роль микропроцессорного управления, в пользу расширения «ручного» функционала. Лучше это или хуже - решать Вам, надеюсь наш обзор в этом поможет.

Другой особенностью серии, стала заметно (по утверждению поставщика) увеличенная эффективность регулировки индуктивности, облегчающая работу с тонколистовыми конструкциями (что вполне логично, учитывая явную нацеленность данных моделей на рынок авторемонта).

Нижний порог тока заявлен в 30 ампер для 1600/1800 моделей, и 35 для в 2000-й , в обеих режимах( MIG/MMA).

Аппараты оснащены дополнительными функциями HotStart, ArcForce и Antistick (мы всё это проверим).

Динамика 1600

Представляет из себя блочно-модульную систему состоящей из 4 плат (силовая часть, импульсный блок питания, плата управления и лицевая плата, отвечающая за регулировку), элементная база представлена на SMD компонентах. Заявлено ПВ 50% в режиме MIG при максимальном токе 160А с рабочим напряжением 22В, в MMA 140A 25.6В. Силовая часть у нас состоит из 4 транзисторов 40N60(40А 600В) отличительная особенность в том, что каждый транзистор установлен на отдельном радиаторе. В блоке питания установлено 4 электролитических конденсатора 330мкФ 400В, в выпрямительном блоке 4 быстродействующих диода MM60FU030(60A 300В). За систему охлаждения отвечает 24В вентилятор.

Перейдём к стендовым испытаниям. Проверим максимальный ток в обеих режимах.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 1600 | 140 | 25,6 | 62,2 | - | 140,7 | 25,5 |

| MIG*** | ||||||

| Динамика 1600 | 160 | 22 | - | - | 160 | 20,4 |

** - Потребляемая мощность в режиме MMA составила 4.5кВт, а потребляемый ток 28А.

*** - Потребляемая мощность в режиме MIG составила 4.3кВт, а потребляемый ток 27А.

Перейдём к тестам при пониженном напряжении.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 1600 | 140 | 25,6 | 43,8 | - | 126 | 22,7 |

| MIG*** | ||||||

| Динамика 1600 | 160 | 22 | - | - | 159 | 20,1 |

** - Потребляемая мощность в режиме MMA составила 4кВт, а потребляемый ток 22А.

*** - Потребляемая мощность в режиме MIG составила 4.8кВт, а потребляемый ток 26А.

Динамика 1800

Конструктивных различий между моделями 1600/1800 не обнаружено, силовая часть так же схожа и разбирать подробно данную модель мы не будем . Заявлено ПВ 30% в режиме MIG -сварки при максимальном токе 180А с рабочим напряжением 23В, в MMA 160A 26.4В.

Сразу переходим к замерам:

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 1800 | 160 | 26,4 | 61,2 | - | 161,3 | 27,1 |

| MIG*** | ||||||

| Динамика 1800 | 180 | 23 | - | - | 186 | 21,1 |

** - Потребляемая мощность в режиме MMA составила 5.5кВт, а потребляемый ток 35А.

*** - Потребляемая мощность в режиме MIG составила 5.3кВт, а потребляемый ток 33А.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 1800 | 160 | 26,4 | 43,9 | - | 132 | 22,3 |

| MIG*** | ||||||

| Динамика 1800 | 180 | 23 | - | - | 152 | 20,7 |

** - Потребляемая мощность в режиме MMA составила 4.1кВт, а потребляемый ток 22А.

*** - Потребляемая мощность в режиме MIG составила 4.7кВт, а потребляемый ток 25А.

Динамика 2000

Данная модель отличается от своих младших собратьев усиленной силовой частью. В блоке питания установлено 4 электролитических конденсатора 470мкФ 400В, силовая часть укомплектована 4 транзисторами 60N60(60А 600В), а в выпрямительном блоке 4 быстродействующих диода MM80UF040(80А 400В). Заявлено ПВ 30% в режиме MIG при максимальном токе 200А с рабочим напряжением 24В, в MMA 180A 27.2В. За систему охлаждения отвечает два 24В вентилятор, один из которых продувает силовую часть, а второй продувает быстродействующие диоды.

Перейдём к стендовым испытаниям. Проверим максимальный ток в режиме MMA и MIG.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 2000 | 180 | 27,2 | 61,3 | - | 176,8 | 23,9 |

| MIG*** | ||||||

| Динамика 2000 | 200 | 24 | - | - | 204 | 22 |

** - Потребляемая мощность в режиме MMA составила 5.5кВт, а потребляемый ток 34А.

*** - Потребляемая мощность в режиме MIG составила 6.2кВт, а потребляемый ток 38А.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 2000 | 180 | 27,2 | 43,6 | - | 147 | 23,1 |

| MIG*** | ||||||

| Динамика 2000 | 200 | 24 | - | - | 152 | 20,8 |

** - Потребляемая мощность в режиме MMA составила 4.5кВт, а потребляемый ток 24А.

*** - Потребляемая мощность в режиме MIG составила 4.6кВт, а потребляемый ток 25А.

Ну а теперь давайте поговорим про дополнительные функции HotStart, ArcForce и Antistick.

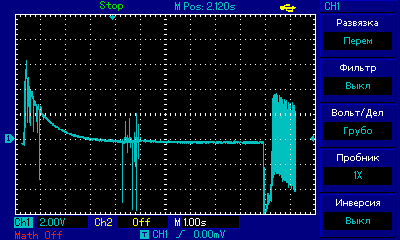

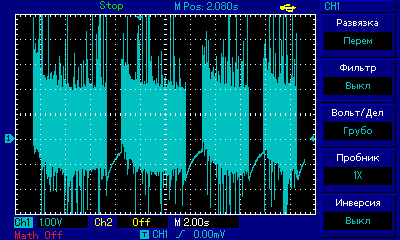

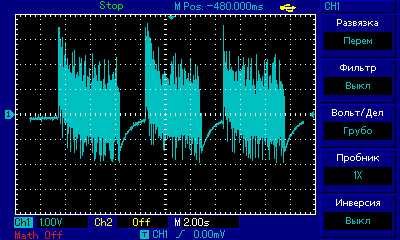

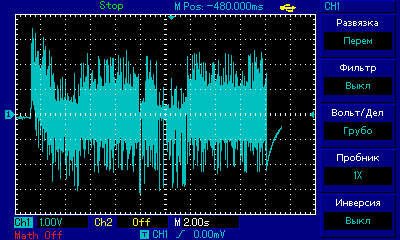

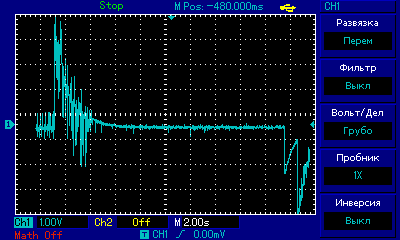

Функции AntiStick в данных моделях отрабатывает корректно, на графике виден момент сброса тока:

Функция HotStart тоже порадовала. На графике отчётливо виден момент повышения сварочного тока:

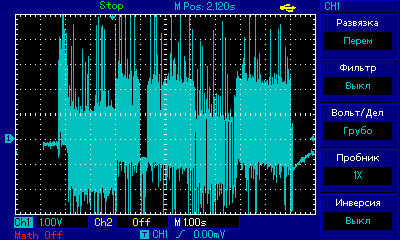

Ну и, конечно же, функция ArcForce, которая работает стабильно и без нарекании:

Поговорим про регулировку индуктивности. Данная функция действительно работает, очень хорошо проявляя себя при сварке тонкого листового метала. При подстройке данной функции, визуально заметно как стабилизируется горение дуги и меняется глубина провара. Опция будет полезна тем, кто занимается кузовными работами.

Также мы провели тесты сварки алюминия. Использовали проволоку диаметром 0,8мм и результаты нас очень сильно порадовали, хотя надо понимать, что использовать данные аппараты для сварки ответственных конструкций не рекомендуется. ***

*** - Минимальный сварочный ток аппарата в по результатам тестов составил 20А в режиме ММА , и 30А, в режиме MIG.

Настало время перейти к нашему «раритету».

Динамика 200

Аппарат сделан на базе однотипной моноплаты, элементная база состоит из SMD компонентов. Присутствуют следующие дополнительные функции:

Аппарат оснащен, модным трендом последних лет «синергетическим управлением». Приятно, когда создатели техники, пытаются облегчить жизнь сварщикам, жаль, что они делают это не очень корректно. Особенно это заметно при любых отклонениях от простейших стандартных задач, например, сварке алюминия о которой речь пойдёт ниже.

Силовая часть аппарата оснащена 4 транзисторами FGH60N60(60А 600В), в блоке питания установлено 3 электролитических конденсаторов 470мкФ 400В. В выпрямительном блоке стоит 6 быстродействующих диода 60F30A(60А 300В). Хотя в изначальных версия использовались транзисторы более мощней 75N65. Заявлено ПВ 30% в режиме MIG при максимальном токе 200А с рабочим напряжением 24В, в MMA 160A 26.4В. За систему охлаждения отвечает 24В вентилятор. Перейдём к стендовым испытаниям. Проверим максимальный ток в режиме MMA, LIFTIG и MIG. Забежим сразу на перёд, во время тестов на максимальный ток, сварочный аппарат при максимальных нагрузках часто уходил в защиту при перегрузке, но всё равно мы получили некие результаты.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 200 | 160 | 26,4 | 51,1 | 18,5 | 168,5 | 28,4 |

| LIFT TIG | ||||||

| Динамика 200 | 180 | - | 18,5 | - | 185 | 27 |

| MIG*** | ||||||

| Динамика 200 | 200 | 24 | - | - | 204 | 23,1 |

** - Потребляемая мощность в режиме MMA составила 6,3кВт, а потребляемый ток 38А.

*** - Потребляемая мощность в режиме MIG составила 6,5кВт, а потребляемый ток 40А.

Перейдём к тестам при пониженном напряжение.

| Модель | Заявленный максимальный ток, А | Заявленное рабочее напряжение, В | Напряжение холостого хода U, В | Напряжение холостого хода VRD U, В | Максимальный ток, А | Рабочее напряжение, В |

|---|---|---|---|---|---|---|

| MMA** | ||||||

| Динамика 200 | 160 | 26,4 | 37 | 18,5 | 125 | 21 |

| LIFT TIG**** | ||||||

| Динамика 200 | 180 | - | 18,5 | - | 140 | 20,3 |

| MIG*** | ||||||

| Динамика 200 | 200 | 24 | - | - | 163 | 18,5 |

** - Потребляемая мощность в режиме MMA составила 3,6кВт, а потребляемый ток 20А.

*** - Потребляемая мощность в режиме MIG составила 4.6кВт, а потребляемый ток 25А.

**** - Потребляемая мощность в режиме LIFT TIG составила 4.1кВт, а потребляемый ток 22А.

Настало время поговорить про дополнительные функции:

Ручная регулировка напряжения, позволяющая откорректировать заводские настройки в диапазоне ±5, действительно работает.

Функция HotStart отрабатывает корректно и претензий нет:

Функция ArcForce тоже хорошо себя показала, на графике можно чётко увидеть, как происходит наброс тока:

Ну и конечно же Antistick. В момент поджига электрода можно увидеть, как отработала функция HotStart, а после залипания электрода отработала функция Antistick:

Мы проверили, минимальный сварочный ток аппарата в режиме ММА данный показатель составил 30А, а в режиме MIG 50А.

Функция регулировки индуктивности, конечно же работает, но не так эффективно как в новых моделях.

Так же мы провели тесты сварки алюминия. Использовали проволоку диаметром 0,8/1 мм и результаты нас не очень сильно порадовали, хотя надо понимать, что данный аппарат для сварки алюминия не предназначен. Нам не удалось настроить данный аппарат, из-за того, что не хватает скорости подачи проволоки.

Подведём итоги.

Компания Аврора выпустила достойную замену предыдущей серии, хорошо поработав над обнаруженными в ходе эксплуатации недоработками. По нашему мнению, аппараты новой линейки гораздо логичнее смотрятся в сегменте бюджетного сварочного полуавтомата и очень хорошо подойдут для работ с тонколистовыми металлами из-за своих гибких настроек, хотя возможно, потребуют немного большего времени на освоение, чем «самоподстраивающиеся» модели. 1600 и 1800 модель схожи и разница заключена в заводских настройках тока, которые можно подрегулировать с помощью подстроечных резисторов.

Читайте также: