Чемодан для сварочного аппарата своими руками

Очень часто сварочный аппарат нужно взять на выездные работы и возникает трудность: в как компактно его перевести, чтобы не повредить и сохранить электроды целыми? В большинстве моделей сварочных не предусмотрен кейс или специальная сумка. Но его можно сделать своими руками.

Что понадобится:

- Канистра 25 л из-под оливкового масла, желтая;

- Болгарка;

- Шуруповерт;

- Остатки ламината или доска, толщиной 1 – 1,5 см;

- Саморезы;

- Пластиковая сантехническая труба 50 мм диаметром и высотой канистры;

- 4 небольших навеса.

Перед началом работы канистру нужно подготовить: ее поверхность обезжирить тряпкой, смоченной в керосине или обезжириваете.

Изготовление кейса для переноски сварочного оборудования

Маркером нужно провести ровную линию по всему периметру канистры. Хорошо будет ее провести по верхнему выступу на корпусе канистры. Можно использовать специальный штатив для закрепления маркера. Его помощью получится выполнить ровную линию по всему корпусу. После разметки, болгаркой нужно отрезать по линии верхнюю часть. Две части канистры снова нужно протереть тряпкой внутри, чтобы вымести стружку от резки пластика.

Верхнюю часть нужно разрезать пополам вдоль линии спайки пластика. Для этого по всей длине нужно разметить линию – вдоль ручки и через горлышко. С помощью угольника сделать это можно быстрее и более ровно. После этого болгаркой нужно разрезать и эту часть канистры, но оставить целой крышку.

Ее нужно накрутить на горлышко двух частей и временно соединить их: малярным скотчем можно обмотать ручку канистры, а горячим клеем соединить половинки в нижней части.

Полоску ламината или доски нужно распустить на полоски, размерами 2,5-3,5 см. После этого на ней нужно отмерить 4 части, длинной равной длине стороны канистры. На выходе должно получиться 2 более длинных части и 2 – коротких.

Их нужно прикрутить саморезами изнутри канистры по верхнему краю так, чтобы саморез выходил наружу. Его лишнюю длину можно убрать болгаркой, обрезав точно по пластику.

Перед началом следующего этапа нужно временно соединить верхнюю и нижнюю части канистры. Нужно максимально точно приставить верх и горячим клеем соединить точечно в нескольких местах. Это поможет более точно произвести разметку для крепления навесов. Петли нужно прикручивать по длинным сторонам канистры таким образом, чтобы верхние половинки раскрывались в обе стороны.

Навесы крепятся на заклепках, поэтом для них нужно просверлить отверстия.

Чтобы в верхней части не лопнул пластик во время затяжки заклепки, внутри можно подложить небольшую шайбу. Она обеспечит дополнительную надежность и прочность соединению. Когда навесы в верхней части будут закреплены, можно соединять верхнюю часть с нижней. Благодаря установленной планки снизу навесов не нужно использовать подложку или шайбу.

Пластиковую сантехническую трубу нужно прикрутить по центру стороны канистры так, чтобы ее край входил в две половинки горлышка. Для ее крепления будет достаточно двух саморезов – вверху и внизу трубы. Закручивать саморезы нужно наружной части канистры.

Готовый чемодан-кейс для хранения и переноски сварочного аппарата поможет хранить инструмент в безопасности, не переживая, что его может что-то повредить.

Провода аппарата, защитная маска и электроды – все это помещается в один комплект, поэтому выезжая на работу нет вероятности что-то забыть.

Смотрите видео

Как из канистры сделать удобный кейс для инструмента

После ремонта в доме или обслуживания автомобиля остаются пластиковые канистры объемом 5, 10, 20 л. Большинство из них выбрасываются на свалку за ненадобностью, и лишь часть пускается в дело, к примеру, для хранения различных жидкостей. Потенциал канистр намного обширней. Из них можно сделать кейс инструмента. В него удобно складывать отвертки, зубила, плоскогубцы, дрель, шуруповерт, и т.д.

Материалы:

- пластиковая канистра;

- форточные петли – 2 шт.;

- вытяжные заклепки;

- скреп-защелка;

- скобы для крепления пластиковых труб;

- канализационная труба диаметром до 50 мм.

Процесс изготовления кейса

Сначала нужно сделать срез по боковой части, после чего приложить между половинок оконные петли и установить их на заклепки.

После установки петель канистра разрезается до конца. Если же ее изначально распустить полностью, то в дальнейшем будет сложно стыковать половины, чтобы ровно поставить петли. На противоположную от петель боковину канистры также на заклепки устанавливается скреп-защелка. Важно, если стенки канистры тонкие или мягкие, то нужно перед затяжкой ставить на противоположные концы заклепок шайбы подходящего размера. В таком случае крепление уже точно не сможет вырваться из пластика при перегрузке кейса.

Далее необходимо оборудовать полученный кейс креплениями для инструмента, чтобы они не валялись насыпью. Для этого нужно прикрепить к его стенкам клипсы и кольца из пластиковых труб. Они размещаются так, чтобы иметь возможно вставлять в них имеющийся в наличии инструмент.

К примеру, ширины скоб для пластиковых труб достаточно для зажатия рукояток отверток, молотков, зубил, стамесок и т.д. Двумя скобами можно зафиксировать плоскогубцы, бокорезы, ножницы по металлу. Используя скобы разного диаметра получиться закреплять в кейсе инструмент практически любого размера. Кольца из пластиковых канализационных труб можно применить для удержания более крупных инструментов, к примеру, фиксации патрона шуруповерта, носика клеевого пистолета, монтажного ножа.

При закрывании кейса помимо скреп-защелки следует навинчивать на канистру ее крышку, что точно исключит случайное открывание.

Уникальная сварочная тележка со складным столом своими руками

В состав полуавтоматической сварки (MIG/MAG) входит источник питания сварочной дуги, катушка и механизм подачи проволоки, газовое оборудование с газовым баллоном, провода, горелка, шланги и т. д.

Если сварочные работы предстоят за пределами мастерской, то переместить такое громоздкое «хозяйство» будет непросто без специальной тележки, к изготовлению которой мы сейчас приступим.

Понадобится

- профильную трубу – прямоугольную и квадратную;

- стальной равнополочный уголок;

- стальной лист толщиной 3 мм;

- самоустанавливающиеся колеса с тормозом – 2 шт.;

- большие колеса – 2 шт.;

- шпильки и втулки – по 2 шт.;

- отрезок трубы;

- комплект болтов, гаек и шайб;

- аэрозольную краску в баллончиках;

- спрей от искр и брызг металла;

- резиновый коврик;

- отрезок цепи с фиксатором.

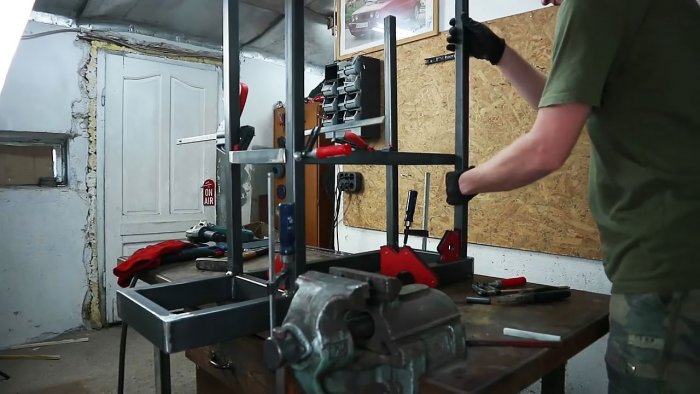

Процесс изготовления сварочной тележки

Распускаем маятниковой пилой профильную прямоугольную трубу на заготовки под раму основания тележки. Зачищаем и разделываем концы заготовок под сварку, используя болгарку.

Собираем раму основания с поперечной перемычкой ближе к одному краю, пользуясь магнитными уголками. Точность соединения проверяем угольником и рулеткой, и только затем производим сварку. Зачищаем сварные швы болгаркой.

Разрезаем уголок на заготовки попарно для двух рам полок тележки. Собираем и закрепляем их к столу верстака струбцинами, после чего свариваем по углам. Также зачищаем сварочные швы.

Из квадратной трубы нарезаем заготовки стоек сварочной тележки – две длинные и две покороче. Привариваем их вертикально к раме основания, используя магнитные уголки и, проверяя точность угольником.

К стойкам на заданном уровне, используя струбцины, привариваем элементы рамы нижней полки, затем – верхней и перемычку между длинными стойками по верху.

Отрезаем циркулярной пилой от металлического листа полосу необходимой ширины и разрезаем ее на нужные части.

Завариваем соответствующими частями листа дно рамы основания, среднюю и верхнюю полки, выполняя по углам вырезы.

Привариваем к раме основания снизу по углам два самоустанавливающихся колеса с тормозами.

В задней части рамы основания на уровне поперечной перемычки привариваем шпильки – оси задних колес. Для прочности крепления осей накладываем на них отрезки квадратной трубы с выемкой посередине и привариваем их к осям и раме.

На оси надеваем шайбы, втулки, на них – большие колеса и затягиваем гайками.

Из заготовок прямоугольной трубы собираем раму складного стола и после проверки точности сборки, свариваем стыки.

Привариваем снизу верхней полки впритык к стойкам кронштейны из прямоугольной трубы, к которым болтами будет крепиться раскладной стол благодаря гайке, приваренной внутри профиля.

Слегка прихватываем сваркой ножки стола к продольным элементам снаружи и просверливаем сквозные отверстия под болт, на который изнутри профиля рамы накручиваем и привариваем гайку.

Болгаркой срезаем «прихватку» и убеждаемся, что ножки могут свободно раскладываться и складываться, после чего затягиваем болт ключом.

Укладываем на раму раскладного стола заранее выкроенный лист металла и прихватываем его в нескольких местах по периметру к раме.

Привариваем ближе к низу ножек и посередине поперечины из уголков для повышения жесткости.

Ввариваем в концы ножек регулируемые винтовые опоры с пятками, с помощью которых стол можно устанавливать на неровной поверхности.

На торцы профилей навариваем заглушки, а для ножек – ограничители. Затем обрабатываем ручным напильником.

Снизу болтов, вокруг которых ножки поворачиваются, сверлим сквозные отверстия, куда вставляем болты для их фиксации в рабочем положении.

Окончательно удаляем все шероховатости, неровности и наплывы металла от сварки с помощью болгарки и шлифовального круга.

Окрашиваем все поверхности аэрозольной краской из баллончика и после высыхания, полируем поверхность раскладного стола и покрываем спреем от брызг металла. Затем протираем ее тканевой салфеткой.

На дно отсека основания для газового баллона укладываем резиновый коврик. Чтобы баллон не упал при транспортировке, сверху предусматриваем цепь, которую одним концом стационарно крепим к раме, а другой является съемным.

Для закрепления на тележке проводов, шлангов, маски и т. д в требуемых местах привариваем ограничители, скобы, держатели и петли.

На среднюю полку ставим источник питания сварочной дуги, на полосу между стойками вешаем болгарку, дрель и т. д. Нижняя полка предназначена для электродов, сварочной амуниции и т. д. Маску сварщика вешаем на крючок, приваренный сверху к поперечине между высокими стойками.

Уложив все необходимое для сварки, перемещаем сварочную тележку к месту работы, тормозим передние колеса, раскладываем стол, стопорим ножки болтами и приступаем к сварке.

Ящик для сварочного аппарата

Как то попросил отец сделать ящик для сварочного аппарата. Да и не сколько для самого инвертора, сколько для прилегающего к нему.

Делаем.

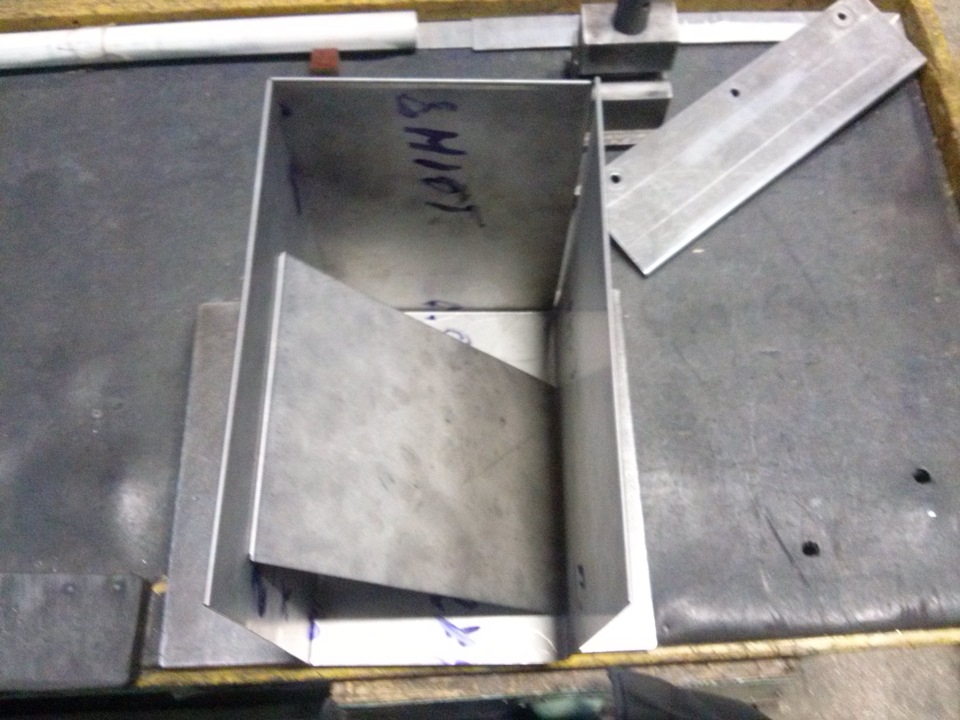

Берем лист 0.8 12Х18Н10Т. Нержавейка короче.

Размечаем. Это самое веселое.

После гнем на листогибе. Делаем завальцовки сверху, что бы при эксплуатации не ранить руки.

Относим к сварщику, варить все это добро в единое целое.

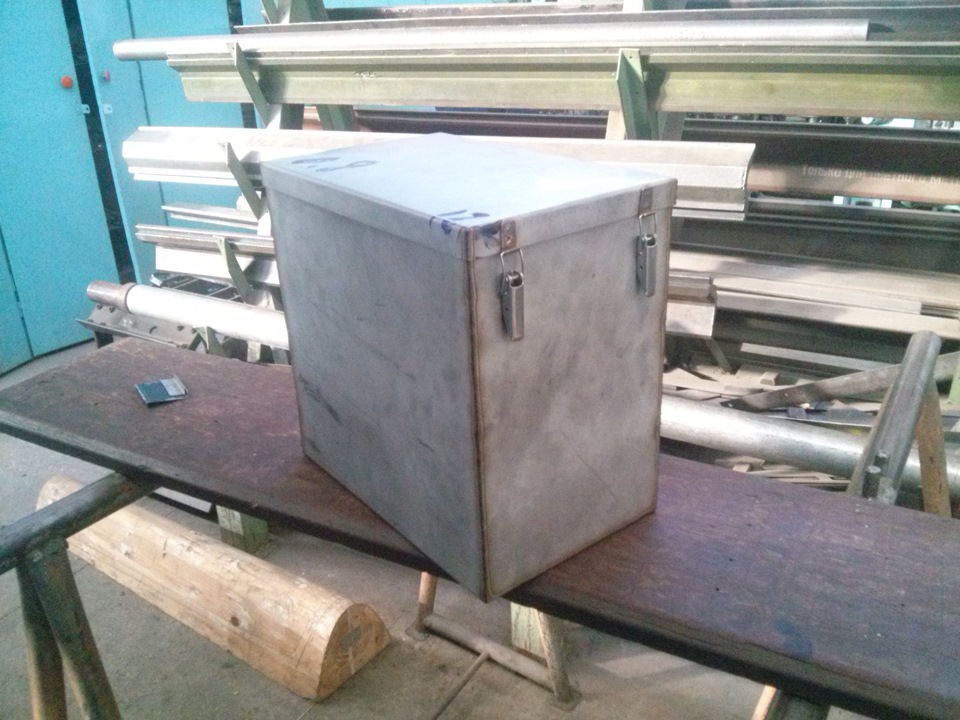

Пока сварщик варит. Делаем крышку. Ручку на крышку. Покупаем (предварительно) нержавеющие защелки. И несемся снова к сварщику.

На выходе получаем классный ящик. Построен так, что бы в него влез инвертор, провода, коробка с электродами и маска "хамелеон".

Метки: ящик, инвертор, hand made

Комментарии 39

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Обеспечьте бедного сварщика рукавицами, нельзя же так )

А еще можно пользоваться как коптильной

Отличный вариант! Присматривался в магазине на пластиковые инстументальные ящики — но дорого и не то. А нержавейка — СИЛА!

Еще внутрь спленом проклеить для мягкости и негремучести

Да ну, это уже действительно лишнее))

Ручка некрасивая. Просится колёсики и ручка для перевозки. У меня сварка влезает в какую-то коробку из под ноута, вместе с кабелями. Можно было подобрать канистру пластмассовую подходящего размера, только крышку сваять из чего-нить. Есть подобный чемодан, алюминиевый в гараже, но чета я его не подумал для этого использовать.

Можно и канистру. Но то не то совсем. Ручку сделал такую, так как другой не хотел. Он перевозиться всегда автомобилем. То есть в руках его планировалось сразу, еще на стадии проектирования, носить из гаража в машину и обратно. Катать нечего его)

Кейс для сварочного инвертора

Сварочный инвертор стал обязательным атрибутом профессионального сварщика или любителя. При помощи сварочного оборудования производится пайка или резка металла, а кейс для сварочного инвертора предназначен для хранения основных узлов и компонентов, предназначенные для работы с поверхностями из металла. Для тех, кто постоянно занимается сваркой, приоритетным качеством проведения работы станет удобное расположение и размещение основных деталей и компонентов, которые предназначены для сварочных работ.

Применение кейса для инвертора

Особенности промышленных кейсовПромышленность выпускает несколько вариантов ящиков для сварочного инвертора, но большинство пользователей оборудования считают, что отличным вариантом станет изготовление кейса своими руками. К слову, некоторые разработки кейсов для сварочного инвертора своими руками стали основой для промышленного производства, которые получили популярность у специалистов сварочного дела.

Промышленные серии имеют удобные отсеки и секции для хранения инструментов и прочих вспомогательных узлов и деталей. В качестве удачного образца промышленного производства можно указать серию FIT кейс 18″, который имеет следующие параметры:

- Наружный габаритный размер- 450*240*200 мм.

- Внутренняя часть кейса- 440 (390 мм внутренняя рабочая часть) *225*180 мм.

Внешний вид FIT кейса 18″

Боковые ручки, которые используются в данной конструкции, позволяют использовать полезный объем только в 390 мм. Высота такой конструкции составляет 180 мм, причём размер 145 мм отводится для непосредственной конструкции ящика, а 35 мм принадлежит исключительно закрытой части корпуса в виде крышки. Вес такой конструкции составляет около 2,5 кг. Как показывает практический опыт, такой вариант отлично используется как кейс для сварочного инвертора Ресанта, Торус и др. единственным минусом многие считают отсутствие возможности полноценного размещения проводов и кабелей, предусмотренные для конструкции инверторного сварочного оборудования.

Заводской кейс сварочного аппарата Ресанта

В любом случае, для некоторых моделей все же удаётся «втиснуть» кабели, держаки, и провода внутрь конструкции ящика. Внутренняя часть крышки имеет специальное углубление, которое позволяет вместить пачку электродов и необходимым минимумом средств защиты.

В отличие от самодельных вариантов, которые приходится изготавливать из сподручных материалов, сварочный инвертор внутри кейса не будет «болтаться», а плотно держит основной корпус инверторного оборудования. Дополнительным плюсом серийного производства кейса для сварочного инвертора Патон, станет специальное лаковое покрытие, которое не будет менять свой внешний вид вне зависимости от того, в каком состоянии находится основное сварочное инверторное оборудование.

Преимущества промышленных образцовУчитывая то, что сварочные работы относятся к разряду сложных и ответственных, не последнюю роль в этом играет наличие дополнительных аксессуаров и предметов, предназначенные для мобильной переноски или для долговременного хранения. Преимущества промышленных образцов заключаются в следующем:

- Передняя часть корпуса ящика, днище и задняя стенка изготовлены из металлической основы.

- Боковые стенки, а также закрытая часть верха в виде крышки изготовлены из ударопрочного пластика с соответствующим лаковым покрытием.

- Срок эксплуатации составляет не менее 5 лет.

- Подвижный механизм лотка, а также встроенные компоненты органайзера используются для размещения основных аксессуаров и дополнительных запчастей инверторного оборудования.

- Универсальные и крепкие замки из хромированного металла придают не только эстетичность, но и надёжно предохраняют ящик от преднамеренного открывания.

Промышленный кейс стоит дороже, чем ящик для сварочного инвертора своими руками, но вместе с этим, вы можете использовать данное приспособление как полноценный рабочий инструмент для хранения и переноски сварочного инвертора.

Особенности самостоятельной сборки кейса для сварочного инвертораЧтобы собрать ящик для сварочника самостоятельно, необходимо иметь минимальные знания в области математики, в частности геометрии, чтобы правильно раскроить конструкцию и сделать полезный аксессуар для временного хранения инверторного оборудования.

Читайте также: