Автоматическая сварка труб малого диаметра

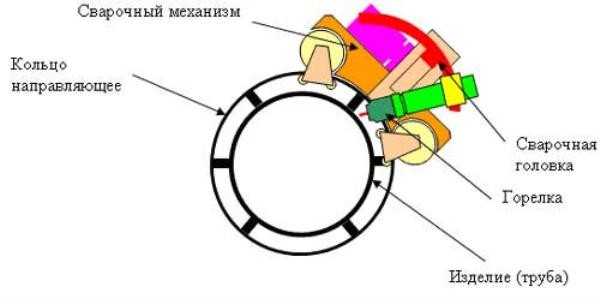

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов; ;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Сварка нержавеющих труб: аргонодуговая, орбитальная

Трубопроводы из нержавеющей стали, благодаря уникальным свойствам материала, широко применяются во многих отраслях промышленности и коммунальном хозяйстве. Для получения надежных соединений сварку труб из нержавеющей стали делают по специальным технологиям. Это усложняет монтаж, но в ряде случаев необходимо для выполнения требований нормативных документов. Например, в международных актах указывается, что орбитальную сварку нержавеющих труб нужно применять обязательно, если они контактируют с пищевыми продуктами.

Особенности сварки нержавейки

Чтобы без изъянов сварить трубы из нержавейки, особенно тонкостенные, нужно учитывать ее отличия от обычного металла. Теплопроводность нержавеющей стали на 70% меньше, поэтому металл на стыке перегревается. В результате повышается вероятность прожига. Для устранения этого недостатка значение сварочного тока устанавливают на 20% меньше чем для черного металла.

Из-за большого коэффициента температурного расширения зона стыка может деформироваться и потрескаться. Для устранения последствий этого явления оставляется зазор между свариваемыми трубами. Нагретому металлу есть куда расширяться, поэтому деформация сводится к нулю.

Если соединение выполняется высоколегированными электродами, они будут перегреваться, так как у нержавеющей стали высокое электрическое сопротивление. Поэтому скорость плавления электродов возрастет, а качество шва снизится. Если иной способ сварки невозможен, их нужно укоротить до минимума.

Подготовительные работы

Перед сваркой труб из нержавеющей стали проводится подготовка места стыка. Чтобы шов был качественный, необходимо:

- Зачистить кромки напильником, наждачной бумагой или абразивным инструментом.

- Участки нержавеющих труб возле стыка обезжирить ацетоном. Этот растворитель также помогает поддерживать электрическую дугу на стабильном уровне, что положительно сказывается на качестве соединения.

- Стыкуя трубы не забывать о зазоре между ними, чтобы не было деформации.

- Закрыть теплостойким материалом поверхности возле стыка, чтобы на них не попадали капли расплавленного металла.

Способы сварки труб из нержавеющей стали

В заводских условиях заготовки из нержавеющей стали соединяют лазерной, плазменной и высокочастотной сваркой. Домашним мастерам доступны следующие методы:

- Ручную дуговую сварку выполняют короткой дугой, не двигая электрод поперек шва. Чтобы повысить коррозионную стойкость шва и избежать горячего растрескивания в составе его обмазки должен содержаться феррит. Работа с такими электродами проводится постоянным током обратной полярности. Иначе дуга будет неустойчива. При наложении швов по вертикали и на потолке величина тока снижается на 30%. Электроды перед работой прокаливают, чтобы исключить образование пор водородом.

- Сваркой под флюсом соединяют трубы из нержавеющей стали со стенками толщиной 3 — 50 мм. За счет плавного перехода между основным металлом и швом достигается высокая коррозионная стойкость. Этот способ менее трудоемкий, чем предыдущий, так как кромки обрабатываются при толщине стенок больше 12мм, а не от 4 как при ручном дуговом способе. Работа производится электродом с вылетом в 2 раза меньшим стандартного значения. Флюс предварительно прокаливается.

- При сварке в среде углекислого газа образуется много брызг и оксидная пленка поверх шва. Поэтому коррозийная стойкость соединения невысока. Для ее повышения применяются специальные эмульсии.

- Для сварки в среде инертного газа характерна стабильность дуги и меньшее выгорание легирующих добавок. Работа выполняется постоянным током прямой полярности плавящимися и вольфрамовыми электродами.

Технология аргонодуговой сварки труб из нержавеющей стали

Соединение заготовок из нержавеющей стали этим способом ведут неплавящимся электродом из вольфрама, закрепленного в центре сопла горелки. Через него аргон поступает к стыку, создавая защищенную зону. Шов создается в результате плавления присадочной проволоки, подаваемой вручную или автоматически.

При наложении шва нельзя делать поперечных движений горелкой с электродом и присадочной проволокой. При их выходе за пределы защищенной зоны качество соединения снизится. Сварку рекомендуется проводить с поддувом аргона на обе стороны. Нельзя касаться поверхности заготовок электродом даже для розжига дуги. Опытные сварщики используют для этого пластины из графита или угля, перенося затем дугу на стык. После завершения работы зона стыка в течение 10 — 15 секунд должно находиться в аргоновой среде. Это ускорит остывание шва, и предотвратит окисление электрода.

При сварке труб из нержавейки необходимо обдувать место соединения аргоном как снаружи, так и изнутри. Проблема решается просто:

- в торец одной из труб забивают пробку из любого подручного материала;

- на стык наматывают скотч или изоляционную ленту;

- через торец другой трубы с помощью горелки закачивается аргон;

- после заполнения газом всего объема забивают вторую пробку;

- снимают скотч или изоляционную ленту, начинают сваривание.

Орбитальная сварка нержавеющих труб

В основу этого способа заложен аргонодуговой метод, но сварочная головка движется по окружности трубы, вдоль стыка, создавая непрерывный шов. Отсюда и название. Процесс полностью автоматизирован и контролируется процессором. Длину дуги выставляют путем крепления головки на направляющих в нужном положении.

Программа, заложенная в процессор, изменяет параметры процесса в зависимости от положения головки во время ее движения по орбите. Для этого стык по длине делится на горизонтальные, вертикальные и участки под углом. При прохождении головки по любому из них автоматически изменяются значения параметров:

- скорость движения головки;

- величина сварочного тока;

- скорость подачи присадочной проволоки;

- расход аргона.

Поскольку на всех участках орбиты условия сварки оптимальны, формируется однородный шов высокого качества. Для соединения труб диаметром 8 — 275 мм используется головка открытого типа. На трубопроводах большего сечения, предварительно заполненных инертным газом, применяется закрытая конструкция. Стыковка труб из нержавеющей стали с толстыми стенками проводится в несколько проходов с изменением угла наклона головки. Длительность процесса увеличивается, поэтому в комплект оборудования включается блок ее принудительного охлаждения.

Не важно, каким способом свариваются трубы из нержавеющей стали. Главное качество шва, от которого зависит надежность и срок эксплуатации трубопроводов. Можно и вручную добиться хороших результатов, но лучше обзавестись полуавтоматом для аргонодуговой сварки (TIG). Он универсален и позволяет качественно сваривать различные металлы толщиной от 1 мм.

Технология сварки труб разными методами: практические советы и рекомендации

Бесповоротный стыковой шов, выполняемый при сварке труб различных диаметров, требует от сварщика высокого мастерства.

Ведь при сваривании труб производится сварка в разных пространственных положениях.

Такие навыки свойственны зачастую только достаточно квалифицированным сварщикам.

Новички, приступая к работе в верхней части детали и не сталкиваясь с проблемами, могут решить, что задача в целом будет достаточно легко выполнимой. Однако это не так.

- Введение

- Общая информация

- Преимущества

- Оборудование

- Заключение

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Виды сварки нержавеющих труб

Необходимо следовать конкретной технологии при работе с тонкостенными нержавеющими трубами. В этом случае вы сможете получить сварочный шов высокого качества, который будет надежно и долго служить вам. Конструкция, сваренная подобным образом, будет высококачественной и привлекательной внешне.

- Сварка нержавеющих труб электродом.

Часто неопытные сварщики задаются вопросом о том, можно ли варить нержавеющую сталь, используя обычные электроды. Стоит заметить, что проводить сварочные работы со сталью, стойкой к коррозии, обычными электродами можно. Если у вас нет под рукой специальных материалов для сварки, можно использовать обычные расходники. Такую технику обработки сварщики используют лишь в домашних условиях, поскольку к промышленной сварке предъявляются более серьезные требования к качеству и надежности работ.

Если говорить о технологической стороне работ, то лучше использовать электроды со специальным покрытием. Простые электроды негативно влияют на качество, поскольку нержавеющая сталь может покрыться микротрещинами.

Подводя итоги, можно сказать, что сваривать детали из нержавеющей стали обычными электродами можно. Но лучше оставить этот вариант на крайний случай.

- для линейного монтажа трубопроводов;

- крепления фланцев;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Предназначены для автоматической сварки неповоротных стыков труб в среде защитного газа. Сварка аргонодуговая, неплавящимся (вольфрамовым) электродом, с присадочной проволокой или без неё, в непрерывном, импульсном или импульсно-шаговом режимах.

Свариваемые материалы:

- коррозионностойкая сталь

- углеродистая сталь

- титан

С5906П — сварочная головка (с копирующим роликом) для труб Ø20-76мм и толщиной стенки до 3,5мм Выполнена с требованиями большой затесненности по радиусу облета. /Использовалась для сварки «калача» реактора РБМК./

С5907М — универсальная сварочная головка для труб Ø70-170мм и толщиной стенки до 12мм. Оснащена механизмами подачи проволоки, АРНД, колебания горелки, телевизионной системой наблюдения. Подведено водяное охлаждение с замкнутым циклом.

С5906М4 — сварочная головка для труб Ø20-76мм и толщиной стенки до 8 мм Оснащена: механизмами АРНД, колебания горелки, дистанционной настройкой электрода на стык, двумя камерами телевизионного наблюдения.

- Сварной шов на трубе Ø79х7 мм (с присадочной проволокой) коррозионностойкая сталь

- Сварной шов на трубе Ø108х8 мм (с присадочной проволокой) коррозионностойкая сталь

- Сварной шов на трубе Ø120х10 мм (с присадочной проволокой) углеродистая сталь

- Корень шва на трубе Ø145х7,5 мм

- Сварной шов на трубе Ø57х3,5 мм (без присадочной проволоки) коррозионностойкая сталь

| Модель | С5901 | С5906П | С5906М4 | С5906М | С5928М | С5907М |

| Диаметр свариваемых соединений, мм | 10..42 | 20..76 | 20..76 | 20..76 | 50..140 | 70..170 |

| Толщина труб, мм, не более | 3 | 3,5 | 3,5 | 5 | 20 | 20 |

| Сварочный ток, max, A, ПВ=100% | 150 | 150 | 150 | 150 | 170 | 170 |

| Скорость сварки, мм/сек | 1,0…3,5 | 1,0…3,5 | 1,0…3,5 | 1,0…3,5 | 1,0…5,0 | 1,0…5,0 |

| Диаметр присадочной проволоки, мм | 0,8 | — | 0,8; 1 | 0,8; 1 | 1; 1,2 | 1; 1,2 |

| Масса (без соединительных кабелей), кг | 3,5 | 3,5 | 3,5 | 4 | 10 | 15 |

| Габариты: | ||||||

| — длина, мм | 210 | 240 | 240 | 240 | 450 | 475 |

| — ширина, мм | 150 | 170 | 170 | 170 | 300 | 350 |

| — высота, мм | 200 | 200 | 200 | 200 | 270 | 300 |

| Механизм подачи проволоки | — | — | + | — | + | + |

| Механизм АРНД* | — | — | + | + | + | + |

| Механизм колебания | — | — | + | — | + | + |

*АРНД — автоматическое регулирование напряжения дуги

Оборудование и материалы

Главный секрет качественного выполнения орбитальной сварки — это хорошее оборудование. Стоит оно довольно дорого, но при массовом производстве быстро окупается. Современные сварочные аппараты, способные выполнить подобную задачу, состоят из трех основных компонентов — это сам источник тока для сварки, система, подающая газ, а также непосредственно сварочная «голова».

Для подачи тока часто используется инвертор с мощностью от 30 до 400 ампер, рядом с которым монтируется и укрепляется с помощью досок газовый баллон. Здесь же находится панель управления, в которой сварщик или оператор оборудования задает настройки. В современных моделях предусмотрена возможность дистанционного управления, но такие аппараты стоят дороже.

В конструкции часто присутствует принтер, который выдает документацию о характеристиках проделанной работы, что облегчает работу с бумагами.

Для орбитальной сварки на аппарате применяется несколько видов сварочных голов — они могут быть как открытого, так и закрытого типа. Закрытые головы чаще используются для сварки труб малого диаметра, так как полностью охватывают деталь. Головы открытого типа применяют для больших деталей, при этом нередко используются кронштейны для перемещения головы.

Движение сварочной головы, как и подача электрического тока, программируется. Также есть возможность менять настройки непосредственно во время процесса сварки для достижения максимального качества. При необходимости устанавливается разное положение электрода на разных участках.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Схема орбитальной сварки

В чем особенности сварки нержавеющих труб

Нержавеющая сталь входит в группу высоколегированных сплавов, в которых основное место занимает хром. Кроме этого, в состав нержавейки входят никель, титан, молибден и другие компоненты, способствующие повышению устойчивости стали к окислению и коррозии.

Самой эффективной технологией соединения деталей из нержавеющей стали является сварка.

Особенности технологии сваривания нержавеющих труб:

- Невысокая степень свариваемости оказывает существенное влияние на характеристики соединения.

- Из-за низкой теплопроводности нержавеющая сталь в процессе сварки проплавляется, даже если используется ток небольшой силы.

- Повышенный коэффициент расширения способствует «растяжению» изделия при нагревании. Соответственно, при остывании заготовка будет сжиматься. Наличие в структуре конструкции инородных металлов с небольшим коэффициентом расширения приводит к образованию микротрещин. В связи с этим, при сварке нержавеющих труб нужно правильно подойти к выбору расходных материалов.

- При температуре свыше + 500 °С в нержавеющих трубах будут протекать процессы межкристаллитной коррозии, для предотвращения которой нужно внимательно выбирать режим сварки и осуществлять принудительное охлаждение свариваемых деталей.

Сварка нержавеющих труб, особенно если они имеют тонкие стенки, должна осуществляться с учетом характеристик материала, который существенно отличается от обычной стали. Нержавейка отличается низкой теплопроводностью (почти на 70 %), а следовательно, при ее сваривании увеличивается вероятность прожига металла в местах соединения. Чтобы избежать перегрева кромок труб, для сваривания нержавеющей стали показатель силы тока должен быть на 20 % ниже, чем при работе с изделиями из черного металла.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Высокий коэффициент температурного расширения нержавейки повышает риск деформации и растрескивания материала в зоне сваривания. Чтобы избежать таких последствий, между соединяемыми кромками труб следует оставлять технологический зазор. Такое решение позволяет металлу расширяться, поэтому последствия деформации будут минимальными.

При выполнении сварки нержавеющих труб высоколегированными электродами нужно учитывать высокое сопротивление нержавейки. Таким образом, электроды будут перегреваться, снижая качество шва. Если у вас нет возможности использовать другую технологию сварки, нужно до минимума уменьшить длину электродов.

Компоненты орбитальной сварочной системы

Орбитальная сварочная система имеет два главных компонента:

- орбитальный токовый источник;

- орбитальную голову.

С помощью первого компонента подается питание и контролируется система, с помощью второго вращается горелка или электрод и создается целый цикл процесса работы. Эти два компонента работают как единое целое, и их работа зависит друг от друга. Она является главным преимуществом комплексного решения всего механизированного процесса.

Орбитальная сварка имеет главное – это источник питания. На сегодня токовые источники питания применяют в разных областях, поскольку являются инверторными. С помощью оборудования проводится контроль:

Схема разбивки стыков на сектора для орбитальной сварки: 1. Труба. 2. Сварочная горелка. 3. Сектор сварки. 4. Перекрытие шва в конце сварки. 5. Направление сварки.

- тока;

- вращения;

- подачи проволоки и расхода газа с головы, при этом устанавливается шовный профиль.

Данный тип оборудования иногда имеет устройство охлаждения, которое подает охлажденную жидкость на некоторые слишком чувствительные части головы, чтобы не произошло перегрева. Еще токовые источники имеют автоматическое программирование сварочного режима, используя для этого показатели размера труб, тип материала и используемый газ. Благодаря этому уменьшается подбор нужного режима. Современное оборудование оснащено интегральным принтером, датчиками, отвечающими за неисправности, и идентификатором сварочной головы.

Орбитальная сварка

Орбитальная сварка применяется при соединении труб большого и малого диаметра в различных промышленных и хозяйственных сферах. Сваривание происходит в автоматическом режиме, для этого используется специальное навесное оборудование. Мастер только задает параметры и контролирует процесс.

По сравнению с ручным способом сварного соединения орбитальная сварка позволяет свести процент брака к минимуму, ускорить выполнение работ, добиться максимального качества исполнения. О том, какое оборудование используется для орбитальной сварки, как проходит сам процесс, вы узнаете из нашего материала.

Отличия ручной и орбитальной сварки труб

Бесповоротный стыковой тип шва является самым сложным видом сварного соединения труб любого диаметра. Для простого соединения двух труб достаточно обладать навыками сварки в любом пространственном положении, которыми чаще всего обладают только мастера высшей квалификации. Многим начинающим сварщикам при формировании верхней части шва кажется, что остальная его часть будет такой же простой, как и начало. На самом деле это не всегда так.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

После верха производится сваривание боковых вертикальных стыков, что уже намного сложнее. А заканчивается процесс выполнением потолочного шва на нижней части трубы. Такая операция для новичков, имеющих недостаточный опыт, – нелегкая задача.

Основные отличия автоматической орбитальной сварки от ручной заключаются в следующем:

- орбитальную головку можно повернуть вокруг обрабатываемой заготовки на угол до 360°;

- технологическая оснащенность процесса современными системами числового управления позволяет свести к минимуму задействование ручного труда оператора;

- чаще всего (в 9 случаях из 10) используются вольфрамовые электроды.

Эффективность орбитальной сварки в большей степени зависит от чистоты применяемого аргона. К примеру, для сварных работ в обычных заводских условиях используется газ чистотой до 99,95 %, а для соединения нержавеющих труб способом орбитальной сварки в некоторых случаях необходим аргон ультравысокой чистоты, значение которой может достигать 99,9998 %.

Сферы применения орбитальной сварки

Оснащенность специальным оборудованием позволяет выполнять всю работу в автоматическом режиме, задача сварщика заключается только в выставлении необходимых настроек и наблюдении за ходом процесса. Кроме этого, подача защитного газа и присадочной проволоки в сварочную зону также осуществляется автоматически. Говоря простым языком, метод орбитальной сварки очень схож со сваркой полуавтоматом, только специалисту отводится не первостепенная роль в процессе, а движение горелки может осуществляться по круговой траектории.

Автоматы орбитальной сварки трубных стыков используются при следующих технологиях:

- ведение работ по линейному монтажу трубопроводов;

- крепление фланцевых соединений;

- соединение отводов, тройников и другой трубной арматуры с отрезками трубного проката;

- сваривание теплообменников из трубы.

Использование установок орбитальной сварки трубопроводов приводит к минимизации брака, увеличению производительности при прокладке трубопроводов, сборке котлов и установке теплообменников. Кроме этого, значительно упрощается обслуживание и ремонт ТЭС, инженерных коммуникаций, газовых магистралей нефтепроводов.

Выполнить технологию орбитальной сварки достаточно просто. Для этого сначала надо установить деталь во вращатель, который предназначается не только для ее фиксации, но и для перемещения, когда в этом возникает необходимость. Помимо этого, в процессе сварного соединения частей труб применяются центраторы. Такое оборудование оснащается сварочной головкой для орбитальной сварки, предназначенной для формирования шва при помощи электрической дуги во время ее перемещения по линии стыка. Здесь не используются какие-либо специфические функции, которые бы удивили сварщика с большим опытом.

Преимущества и недостатки орбитальной сварки

Сегодня популярность использования установок орбитальной сварки с каждым годом увеличивается. Причина этого, безусловно, заключается в наличии ряда следующих особых преимуществ:

- Технология позволяет достичь высокой производительности без снижения эффективности и качества.

- Процесс сваривания можно выполнить как с помощью присадочных материалов, так и без них.

- Орбитальный способ сварки почти исключает шлак и вредные для человеческого организма испарения. Благодаря этому негативное воздействие на сварщика сводится к минимуму.

- Параметры сварки контролируются автоматически. Иначе говоря, сварщик-оператор только задает необходимые настроечные параметры, а рабочий режим поддерживается посредством оборудования.

- Правильный выбор модели сварочной каретки в сочетании с комплексом позволит без особых проблем соединять любые металлы, включая стали и даже титан. Обладая определенными навыками и опытом, сварщик сможет выполнить сварку латунных или бронзовых заготовок.

- Процесс нанесения шва выполним из любого пространственного положения.

- Технологичность процесса позволяет обеспечивать достаточно низкий процент брака. Так как обработку детали производят по заданному алгоритму, а человеческий фактор при этом сведен к нулю, то в итоге получают высококачественные сварные соединения.

У орбитального способа сварки, как и у любого другого метода соединения деталей, имеются свои недостатки, среди которых можно выделить:

- Достаточно большую стоимость оборудования.

- Сложное техническое обслуживание и ремонт оборудования.

- Довольно низкая скорость обработки тонкостенных трубопроводов (зависит от вида применяемой орбитальной головки).

Еще один плюс скрытого характера заключается в том, что сваривание труб одного диаметра дает возможность организовать серийное производство. Надо всего один раз установить оптимальные настройки, и линия запустится до окончания всей партии деталей. А отсутствие человеческого фактора окажет существенное влияние на повышение качества сварного соединения.

Компоненты оборудования для орбитальной сварки

Аппарат орбитальной сварки представляет собой объединение трех крупных узлов: системы подачи газа, источника сварочного тока, кроме этого, используются сварочные «головки». Система подачи газа применяется такая же, как и в любом полуавтоматическом оборудовании. А об источнике тока и сварочной головке стоит сказать немного больше.

Источником тока служит инвертор, способный выдать от 30 до 400 ампер, недалеко от которого размещают газовый баллон. Инвертор имеет программируемую панель управления. Помимо этого, есть модели, оснащенные дистанционным управлением. В корпусе предусматривается установка принтера, который выдает распечатку на бланке с техническими результатами выполненных работ.

Чтобы выполнить настройку оборудования орбитальной сварки, необходимо задать следующие параметры: толщину стенок и диаметр трубы, необходимый объем газа, угол наклона и скорость перемещения электрода, скорость подачи присадочной проволоки, силу сварочного тока и его напряжение.

Существует несколько типов сварочных головок, с помощью которых можно сваривать металлы толщиной до 170 мм. Они, в свою очередь, подразделяются на три основные группы:

- Открытого исполнения. Такой тип головок для орбитальной сварки используют при соединении толстостенных труб, когда необходимо выполнить многократные повторы цикла. Их преимуществом является возможность оператора контролировать длину дуги на протяжении всего процесса.

- Закрытого типа. Процесс орбитальной сварки происходит в камерах закрытого типа, которые заполняются для полной защиты всех элементов инертным газом. Высокий уровень надежности является их основным достоинством. Даже от частичной разгерметизации стыка качество сварного соединения не ухудшится, так как кислород не сможет проникнуть внутрь.

- Для трубных досок. Такая разновидность орбитальной сварки используется для реставрации теплообменников, состоящих из множества элементов. Процесс позволяет значительно упростить соединение деталей, одновременно снижая воздействие человеческого фактора.

Для сварки труб определенного диаметра должны использоваться соответствующие типы головок. Например, для сваривания металла диаметром в диапазонах от10 до 170, от 33 до 90 и от 17 до 50 мм должен использоваться инструмент типа РКВ и РКС.

Орбитальная сварка труб малых диаметров является высокоскоростной, не требующей дополнительного оборудования. В то время как для соединения трубного проката больших размеров потребуются специальные кронштейны, необходимые для передвижения по ним сварочной головки для орбитальной сварки. Траектория перемещения головки также программируется, коррекцию всех настроек можно делать в процессе работы, в том числе и с помощью дистанционного управления. Для достижения максимального качества шва при сваривании труб большого диаметра можно дополнительно менять положение электрода.

Требования к орбитальной сварке и настройка оборудования

При подготовке поверхностей к свариванию выравнивание торцевых поверхностей выполняют на отрезных станках, которые позволяют обеспечить ровную вертикальную кромку. Обработка толстостенных труб производится в заводских условиях: после разделки кромок делается фаска под углом 30°. Прокат с тонкими стенками следует заплавлять без использования присадки.

Рекомендуем статьи

Не существует определенного ГОСТа, в котором была бы полностью описана вся технология орбитальной сварки. Но положения следующих документов можно частично использовать на практике:

- ГОСТ 10157-79. Аргон газообразный и жидкий. Перечислены технические условия применения.

- ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Излагается описание сварочных процессов и приводятся основные определения и термины.

- ГОСТ 6996-66. Сварные соединения. В нем представлены данные о методах определения механических параметров.

- ГОСТ 16037-80. Сварные соединения стальных трубопроводов. Содержит информацию об основных типах, конструктивных элементах и размерах.

Перед проведением орбитальной сварки труб необходимо выполнить подготовку поверхностей. Сначала зачищают концы от загрязнений и заусенцев. После этого следует отцентровать подготовленные заготовки и разместить, выдержав между ними необходимый зазор.

Чтобы выполнить орбитальную сварку труб малого диаметра, достаточно иметь съемную головку, закрепив ее на универсальных приспособлениях зажимного типа. Стыковую поверхность следует разделить на секторы, для каждого задать индивидуальные параметры, учитывая давление собственной массы заготовки в нижней области. Нельзя допускать провисание сверху расплавленного металла.

Выбор параметров скорости подачи присадочного прутка, рабочей силы тока оператор-сварщик производит самостоятельно, опираясь на марку обрабатываемой стали и геометрическую форму детали. Аппарат орбитальной сварки прикрепляется в области стыковой части соединения.

Процесс орбитальной сварки нержавеющих труб выполняется оператором в следующей последовательности:

- настройка орбитальной системы;

- выбор и установка подходящего типа орбитальной головки;

- закрепление аппарата вдоль линии планируемого сварочного шва;

- включение сварочного оборудования.

Если установка выполнена правильно, то сварочный аппарат сам выполнит следующие действия:

- выйдет на режим с помощью прогревания электрода;

- создаст участок шва в первом секторе свариваемых заготовок;

- продолжит соединение труб из нержавеющей стали в оставшихся секторах.

Процесс орбитальной сварки металла выполняется в автоматическом режиме. Когда все секторы будут заделаны, то аппарат отключится самостоятельно.

Орбитальный тип оборудования является узкоспециализированным. Оно используется для ремонта котлов и теплообменников, а также для соединения трубопроводных магистралей большой протяженности. Технология орбитальной сварки нержавеющих труб как метод монтажа трубного проката является одним из наиболее перспективных. В быту использование такого устройства является нецелесообразным по причине большого срока окупаемости.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Особенности орбитальной сварки и область её применения

Виды сварки

Соединение бесповоротных трубных стыков всегда было серьезным испытанием даже для опытных сварщиков. Одним из наиболее актуальных инструментов для выполнения данных работ является орбитальная сварка. Обычные виды сварки хорошо обрабатывают лишь потолочный шов.

В то же время, остальные участки соединения получаются неравномерными и плохо обрабатываемыми. В таких случаях на помощь приходит орбитальная сварка, позволяющая качественно соединить трубы, оставить эстетичные швы и гарантировать долговечность полученной конструкции.

Что такое орбитальная сварка?

Орбитальная сварка труб – это автоматическая процедура, выполняемая на специализированном оборудовании квалифицированным оператором. При сварке данным методом дуга между электродами проворачивается на 360 градусов, позволяя равномерно проварить трубу со всех сторон.

Наиболее распространенные работы, для которых оправдано использование орбитальной сварки, представлены:

- стыковочной сваркой;

- соединением фланцев;

- соединением тройников;

- созданием сварных швов между отводами.

Кроме этого орбитальная методика применяется при соединении трубы и трубной доски.

Схема орбитальной сварки.

Ключевые преимущества орбитального метода:

- Низкое количество брака и дефективных швов.

- Соединение в любом положении.

- Возможность сваривания почти всех металлов.

- Возможность соединения различных типов стали. Кроме этого, метод позволяет соединить такие сложные для сваривания металлы, как: алюминий, тантал, титан и цирконий.

- Контроль всех параметров аппаратуры.

- Отсутствие дыма и шлака в процессе работ по свариванию металлов.

- Возможность соединения металлов как с использованием присадочной проволокой, так и без нее.

Конечно не обошлось и без недостатков, среди которых можно выделить:

- сравнительно низкая скорость сварки трубопроводов по орбите малого диаметра;

- дороговизна и сложность оборудования;

- используемые виды соединений требует существенных материальных вложений и трудовых ресурсов.

Принцип работы аппарата для сварки труб

Орбитальное сваривание трубных конструкций производится неплавящимися электродами в среде благородных газов. Электроды, как правило, выполнены из тугоплавкого материала, например, Вольфрама, а защитная среда создаются благородными газами, например, Аргоном или Криптоном.

Весь процесс выполняется автоматизированной системой, дабы минимизировать человеческий фактор и обеспечить идеальный сварной шов. В процессе проведения работ сварщику своими руками необходимо лишь задавать требуемый режим и контролировать качества выполняемой работы.

Оборудование для орбитальной сварки – это автоматизированная система, требующая минимального человеческого вмешательства и обеспечивающая высокое качество сварки любых металлов.

Аппарат для сварки труб

Среди орбитального сварочного оборудования можно выделить следующие элементы:

- источник питания;

- специальная голова;

- электрод.

Источник питания необходим для выполнения:

- Контроля режимов работ.

- Управления расходом присадочной проволоки и инертного газа.

- Автоматического определения параметров свариваемых материалов.

- Программирования новых режимов работы орбитального оборудования.

Среди параметров, управляемых источником питания аппаратуры, можно выделить:

- силу тока;

- напряжение;

- скорость подачи сварочной проволоки;

- скорость проводки электрона по шву;

- угол наклона вольфрамового электрода;

- количество впрыскиваемого в камеру газа;

- толщину и диаметр свариваемой трубки.

Большинство орбитальных сварных станций комплектуется специальным принтером, при помощи которого можно распечатать детальные сведения о используемых режимах работы.

Сварочные головки для орбитального аппарата делятся на:

- Закрытые.

При помощи таких головок производится сваривание трубных конструкций с размером стенок до 4 миллиметров и диаметром до 170 миллиметров. Работа закрытых головок происходит в герметично закрытом пространстве, наполненном атмосферой из инертного газа. - Открытые.

Такой тип головок применяется при соединении толстых труб. Открытые головки позволяют многократно повторять сварочный цикл для образования более качественного сварного шва. Кроме этого, при работе с открытым вариантом головок оператор может контролировать длину сварочной дуги. - Для трубных досок.

Применяется для починки теплообменников в которых имеется большое количество элементов. Благодаря головке для трубных досок процесс соединения металлов значительно упрощается, а оператору остается лишь время от времени проверять правильность установки головы на свариваемые элементы.

Сварочные головки обладают следующими возможностями:

- Вращение дуги на угол вплоть до 45 градусов.

- Подача присадочной проволоки для создания шва.

- Контроль за длинной присадочной дуги.

- Управление колебаниями горелки.

На сегодняшний день, орбитальный метод сварки является наиболее популярным и перспективным способом соединения стальных трубопроводов.

Процесс сварки

Орбитальная методика сваривания может обеспечить качественное соединение лишь при однородных параметрах труб.

Например, соединяемые элементы:

- Должны быть прямолинейными.

- Должны иметь одинаковую толщину по всей длине.

При несоответствии данного параметра полученный при сварке шов может быть неравномерным.

Эти свойства соединяемых труб должны тщательно контролироваться с помощью специализированного оборудования и подготовленных инженеров.

Подготовка перед сварочными работами включает:

- Обеспечение необходимого зазора между соединяемыми трубами.

Для разрешения этой задачи используют отрезные станки. - Центрирование труб и сваривание в нескольких местах.

После проверки качества центрирования можно переходить к выполнению работ.

Помимо этого, перед непосредственным началом сварочных работ окружность труб необходимо разбить на сектора. После этого, оператор аппарата должен выставить индивидуальные параметры для каждого сектора, чтобы в процессе сварки металл не провисал внутрь труба, а лишь немного плавился.

Особенности процесса работ по свариванию металлов зависят, в первую очередь, от вида соединяемых материалов и формы изделия.

Для соединения нержавеющих труб орбитальной сваркой оператору необходимо:

- настроить орбитальную систему;

- выбрать и установить подходящую под текущие условия головку;

- закрепить аппарат вдоль линии, по которой планируется выполнить сварочный шов;

- включить сварку.

При правильной настройке сварочный агрегат самостоятельно выполнит следующие процедуры:

- выход на режим, путем прогрева электродов;

- создание сварочного шва в первом секторе соединяемого изделия;

- соединение нержавеющих труб в остальных секторах.

Во время работы орбитального сварочного аппарата квалифицированному оператору, облаченному в маску и другие средства защиты, остается лишь следить за параметрами и наблюдать за качеством шва. После завершения цикла сварки, аппарат самостоятельно выключится и позволит оценить качество выполненных работ.

Важно отметить! Для получения максимально качественного сварного шва поверхность металлов необходимо тщательно очистить от загрязнений и частиц инородных материалов.

Заключение

Орбитальный сварочный аппарат позволяет выполнять максимально качественное соединение труб. Благодаря данной методике опытные сварщики могут без труда соединять алюминий, медь, латунь, нержавеющую сталь и даже бронзу. Высокая автоматизация и стабильность параметров во время работы позволяют получить однородный шов.

Несмотря на все преимущества, данный метод совершенно не подходит для более простых работ, поскольку требует существенных материальных затрат на покупку баллонов с инертным газом и приобретение сварочной проволоки.

Читайте также: