Автоматическая сварка на флюсовой подушке

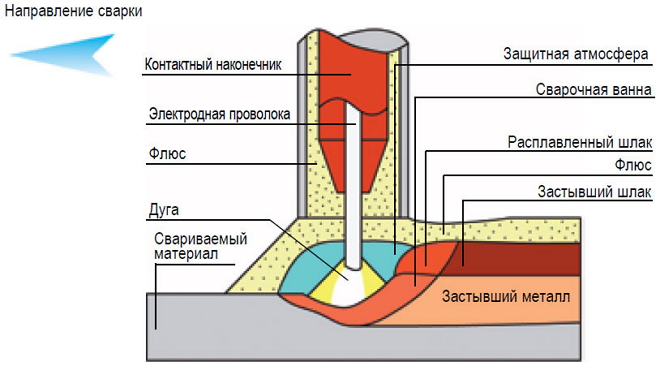

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

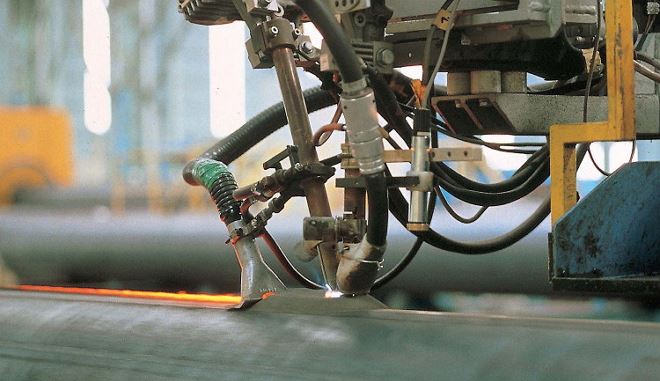

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

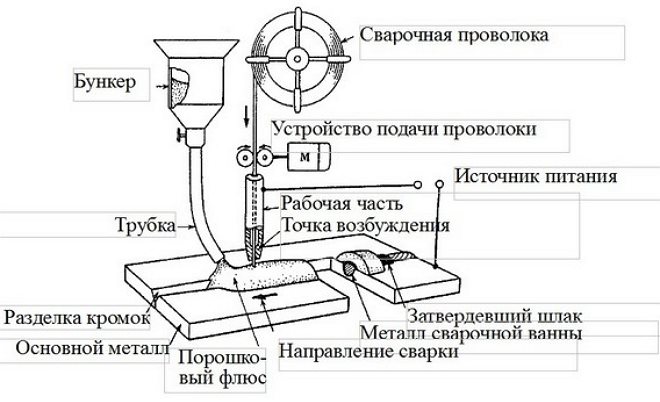

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Автоматическая сварка под слоем флюса - часть 2

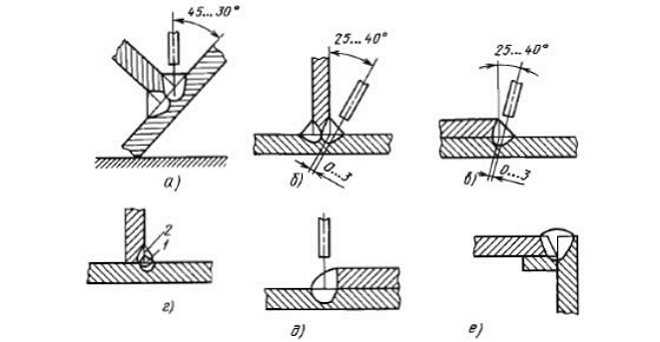

Швы сварных соединений, выполненные автоматической сваркой под слоем флюса, по характеру выполнения могут быть односторонние и двухсторонние, однопроходные и многослойные. Двухсторонний стыковой шов, сваренный за один проход с каждой стороны показан на рисунке а), односторонний стыковой шов, сваренный за три прохода - на рисунке б).

Чтобы улучшить формирование нижней части шва и обеспечить полный провар, при сварке односторонних стыковых швов применяют различные технологические приемы сварки: на флюсовой подушке, на гладкой медной подкладке, на остающейся стальной подкладке, в замок, по ручной подварке корня шва.

Сварка на флюсовой подушке состоит в том, что к нижней стороне свариваемых листов прижимается слой флюса либо сжатый воздухом подаваемый в резиновый шланг, либо под действием собственного веса изделия (при сварке массивных изделий), как показано на рисунке. При сварке тонколистовых конструкций применяют флюсовые подушки с электромагнитными прижимами. При всех способах флюсовая подушка способствует формированию обратного валика шва и предохраняет шов от вредного влияния кислорода и азота воздуха.

Сварку на гладкой подкладке применяют только при точной сборке, без смещения стыкуемых кромок. В противном случае возможно протекание жидкого металла в зазор между деталью и подкладкой.

Сварка на флюсо-медной подкладке характеризуется тем, что между подкладкой и деталью засыпают тонкий слой флюса, который выполняет роль флюсовой подушки.

Сварка на остающейся стальной подкладке применяется (так же, как и сварка на гладкой медной подкладке) при точной сборке, без смещения стыкуемых кромок.

а) гладкая медная, б) флюсо-медная, в) остающаяся стальная, г) роль подкладки выполняет полка в более толстом листе. При этом зазор между подкладкой и деталью не должен превышать 0,5 - 1 мм. При большом зазоре возможно плохое формирование шва вследствие затекания в него металла и шлака. При сварке стальная подкладка частично проплавляется, приваривается к стыкуемым листам и остается в соединении после сварки. Сварку на остающихся подкладках можно применить в тех случаях, когда эти подкладки не оказывают влияния на работу сварной конструкции, однако использование этого способа увеличивает расход металла на изготовление сварной конструкции и не может быть рекомендован для широкого применения.

При сварке в замок - в более толстом листе делается полка, которая выполняет роль стальной остающейся подкладки. Из-за сложности подготовки кромок сварка в замок применяется редко (только при сварке кольцевых швов толстостенных цилиндрических изделий - сосудов, труб, днищ и т.д.).

Сварку по ручной подварке корня шва применяют только при невозможности получить точную сборку. Подварка выполняется обычно на 1/3 толщины свариваемого металла обязательно электродами высокого качества. Большой объем ручной сварки делает этот способ малоэкономичным.

Основная трудность при сварке двусторонних стыковых швов заключается в сварке первого слоя. При хорошей сборке первый слой можно сваривать на весу (без подкладок). В этом случае обеспечивается провар примерно на глубину 60-70%. Остальная часть сечения шва сваривается с другой стороны после провара изделия. Чтобы жидкий металл не протекал в зазор при плохой сборке, для сварки первого шва часто применяют флюсовые подушки или медные подкладки.

Двухсторонняя сварка менее производительна, но она не так подвержена действию случайных изменений режима сварки и не требует сложных приспособлений, обеспечивающих формирование обратной стороны шва.

Лекция № 3 – 5

Тема: 3 –Устройства с флюсовыми подушками.

4 – Устройства с металлическими подкладками.

5 –Флюсоаппараты.

План:

1. Устройства с флюсовыми полушками для сварки кольцевых швов.

2. Устройства с флюсовыми подушками для сварки прямолинейных швов.

3. Разновидность флюсоаппаратов.

Оборудование для уплотнения стыков применяют при электродуговой и электрошлаковой сварке стыковых швов для удержания расплавленного металла и формирования обратной стороны шва. Различают: устройства с флюсовыми подушками и устройства с металлическими подкладками. В зависимости от вида свариваемых швов различают устройства для кольцевых и продольных швов.

Устройства с флюсовыми полушками для сварки кольцевых швов. Эти устройства предназначены для сварки внутренних швов и, следовательно, располагаются снаружи, под изделием. По исполнению устройства делят на передвижные и стационарное. Передвижные устройства — универсальные, широкого назначения, применяют для различных изделий при единичном и мелкосерийном производстве. Стационарные устройства используют б массовом и крупносерийном производствах, они обычно специализированы для сварки одного или нескольких однотипных изделий.

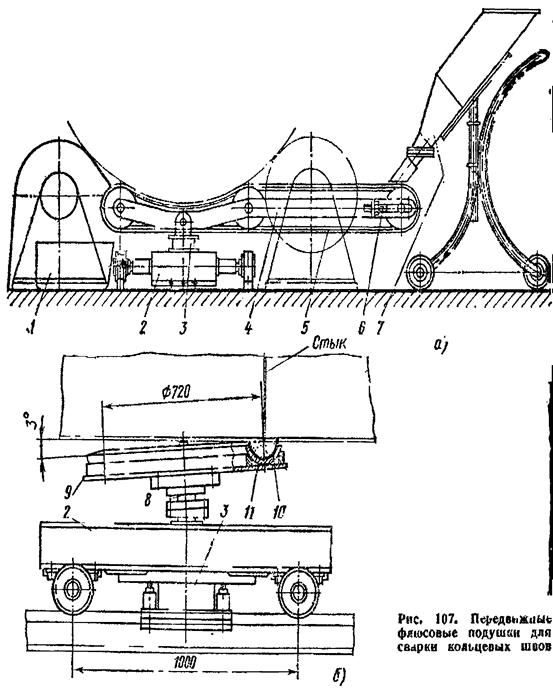

Для сварки внутренних кольцевых швов в основном применяют подушки ременного типа. На рис. 107, а изображена передвижная подушка ФК-1, состоящая из тележки 2, на которой расположен пневмоцилиндр 3 с шарнирно закрепленной на нем рамой 4. На барабанах рамы натянута бесконечная замкнутая лента 5 с бортами. Натяжение ленты обеспечивает натяжное устройство 6. Подушка может передвигаться по рельсовому пути, расположенному между роликоопорами сварочного стенда; для передвижения раму подушки устанавливают вдоль продольной оси стенда.

Перед сваркой раму поворачивают поперек стенда и опускают в нижнее положение. После установки изделия раму поднимают, и лента вместе с насыпанным на нее флюсом прижимается пневмоцилиндром снизу к свариваемому стыку. При вращении изделие трением увлекает ленту, которая обегает барабаны рамы и непрерывно подает свежий флюс к месту сварки. Очередные порции флюса поступают на ленту из бункера 7, а отработанный флюс ссыпается в ящик 1. Подушка предназначена для изделий диаметром 0,75—3,5 м. Способ поджатия флюса к изделию, а также подъема и опускания подушки с помощью пневмоцилиндров получил широкое распространение и применяется почти во всех конструкциях подушек для кольцевых швов.

В отличие от подушек ременного типа флюсовые подушки с кольцевым л о т к о м не требуют установки бункеров. Основным элементом такой подушки (рис. 107, б) является кольцевой эластичный лоток 10, расположенный в ложементе 11 на диске 9. Диск свободно закреплен на валу 8, связанном со штоком пневмоцилиндра 3. Диск вместе с ломком расположен в плоскости, наклонен ной под углом в несколько градусов с горизонтальной. Нижняя часть пневмоцилиндра связана с поперечной траверсой, находящейся «ад рельсами, по которым может передвигаться тележка 2 с подушкой.

Пневмоцилиндр закреплен на тележке на пружинной подвеске, обеспечивающей его подвижность в вертикальном направлении. При спуске сжатого воздуха в пневмоцилиндр лоток поднимается, прижимая флюс к изделию, а пневмоцилиндр, сжимая пружины подвески, опускается, пока траверса не упрется в рельсы. Благодаря этому тележка стопорится под швом. При вращении изделие увлекает за собой диск с лотком, и таким образом происходит непрерывная циркуляция флюса под свариваемым швом. Подушку применяют для сварки внутренних швов изделий диаметром 0,7—4 м.

Устройства с флюсовыми подушками для сварки прямолинейных швов. Эти устройства применяют в основном для сварки прямолинейных швов плоских конструкций и продольных швов обечаек. Так же, как и для кольцевых швов, устройства бывают стационарными и передвижными. Как в устройствах для кольцевых швов,поджатие подушек сфлюсом к изделию в устройствах для прямолинейных швов достигается в основном сжатым воздухом. Если для кольцевых швов обычно применяют пневмоцилиндры, то для прямолинейных, где требуется поджатие по всей длине шва, целесообразны пневмошланги.

На рис. 108 изображена типовая передвижная флюсовая подушка ПФП-2 для сварки внутренних продольных швов обечаек длиной до 2 м. Подушка состоит из тележки 2 и подъемного корпуса 5, внутри которого находится пневмошланг 3, осуществляющий поджим желоба 4 с флюсом к изделию. Сам корпус поднимается на высоту до 120 мм сдвоенным пневмошлангом 6. Опускание корпуса происходит под действием собственного веса. Тележка может передвигаться на четырех колесах 1. При давлении воздуха в сети 4—6 кгс/см 2 (0,4—0,6 МПа) подушка прижимается к изделию под давлением 0,5—3 кгс/см 2 (0,05—0,3 МПа), а флюс 0,3— 2 кгс/см 2 (0,03—0,2 МПа).

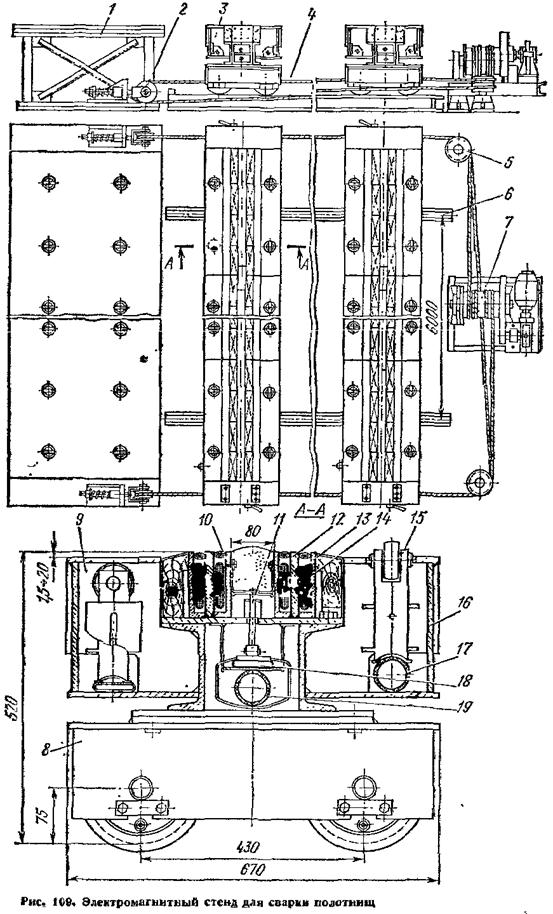

Для сварки прямолинейных швов листовых конструкций широко используют флюсовые подушки с электромагнитами, прижимающими изделие к подушке. Такие подушки можно применять как индивидуально, так и группами — в составе электромагнитных стендов (рис. 109). Стенд состоит из нескольких подушек 3, стеллажа 1 для заготовок, рельсового пути 6 н системы передвижения подушек, в которую входит тяговая лебедка 7 с канатами 4 и блоками 2 и 5. Управление лебедкой осуществляется с переносных кнопочных станций; передвижение подушек ограничено конечными выключателями. Подобные стенды применяют не только для сварки, но и для сборки полотнищ.

Рама 16 подушки установлена на двух тележках 8. Внутри рамы расположен желоб 10 для флюса, а под ним — два шланга для подъема 19 и опускания 18 желоба, связанные с ним толкателями 11. Вдоль желоба расположены унифицированные электромагнитные блоки, состоящие из сердечников 12, катушек 13 и корпусов 14. Кроме того, в раме расположены стойки с роликами для продольного 15 и поперечною 9 перемещения свариваемых листов. Стойки с роликами поднимаются шлангами 17. Для сцепления с тяговым канатом при передвижении подушки на концах рамы имеются захваты.

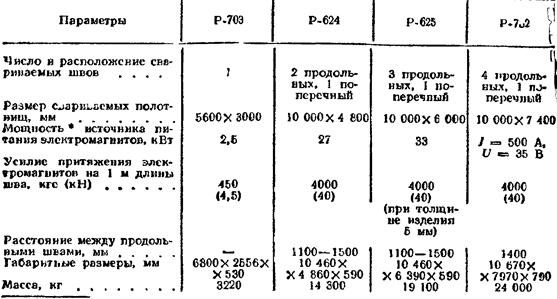

В таблице 16 приведены краткие технические данные типовых стационарных электромагнитных стендов конструкции ИЭС им. Е. О. Патона, предназначенных для сборки и сварки полотнищ с различным количеством и расположением швов. Стенды отличаются по устройству от стенда, изображенного на рис. 109, тем, что отдельные подушки в них или неподвижны, или передвигаются ходовыми винтами в определенных пределах, а поджим флюса осуществляется пневмошлангами, расположенными сбоку от желобов, с помощью рычажных толкателей.

Устройства с металлическими подкладками. Эти устройства по сравнению с флюсовыми подушками требуют более тщательной сборки стыка и плотного прижатия подкладки к листу. Их применяют в основном для односторонней дуговой сварки изделий из тонколистовых материалов н при электрошлаковой сварке. Материал подкладок зависит от материала изделия: например, для стальных листов применяют медные подкладки, а для листов из алюминия — стальные. Во всех случаях материал подкладки не должен свариваться с материалом изделия. Широкое распространение устройства с металлическими подкладками получили при сварке в среде защитных газов.

Технические данные электромагнитных стендов

Особую группу составляют устройства для электрошлаковой сварки — ползуны и подкладки, назначение которых удерживать шлаковую и металлическую ванну и формировать шов. Ползуны обычно входят в состав сварочных аппаратов.

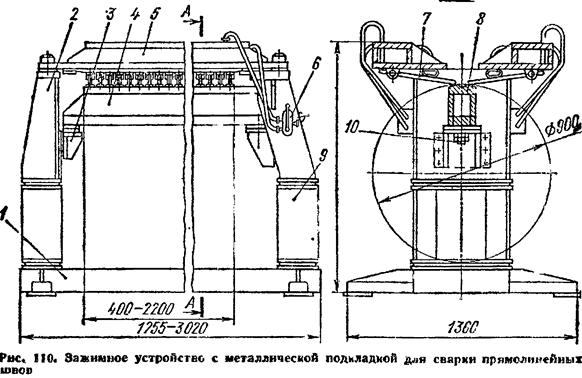

На рис. 110 показано типовое зажимное устройство для сварки прямолинейных швов обечаек и листов, состоящее из основания 1, двух стоек 2, поворотной консоли 4, прижимной балки 5 с пневмошланговыми прижимами 7 (см. § 3). На консоли размещена металлическая подкладке 8. Между основанием 1 и стойками 2 вставлены сменные стойки 9,что позволяет использовать устройство для сварки обечаек различного диаметра. Перед сваркой консоль поворачивают на оси /0, надевают обечайку, затем консоль с обечайкой подводят под прижимную балку и закрепляют свободным концом на кронштейне 3, после чего прижимают кромки обечайки к подкладке и производится сварка (пуск сжатого воздуха в шланги осуществляется пневмораспределителем 6). Сварочный трактор перемещается по направляющим, параллельным оси подкладки. Иногда сварку производят самоходной головкой, для которой в этом случае устанавливают специальные направляющие. При сварке листов консоль не выдвигают, а листы заводят сбоку. Подобные устройства применяют для сварки изделий из листов толщиной до 8 мм. На устройствах с пневмошлангами возможна и сборка под сварку обечаек, особенно небольших толщин, что позволяет сваривать без прихваток.

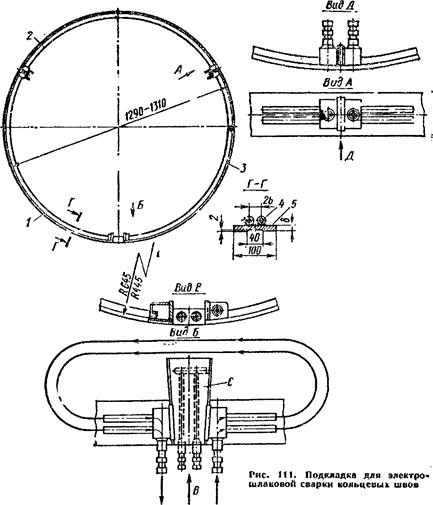

На рис. 111 изображена подкладка для электрошлаковой сварки кольцевых швов с внутренним диаметром 1300 мм, состоящая из секторов 1—3 и клина 6, распирающею секторы и плотно прижимающего ленту к обечайке. Все секторы и клин охлаждаются водой, для чего к латунным лентам 5 сектора приварены трубы 4, а внутри клина предусмотрены специальные каналы. Такие кольца могут быть изготовлены для швов любого диаметра. В аналогичных приспособлениях для автоматической дуговой сварки охлаждение не предусмотрено.

Вопросы для самопроверки:

1. Каково назначение устройств для уплотнения стыков?

2. Какие вы знаете основные виды устройств для уплотнения стыков?

3. Расскажите об устройстве передвижных флюсовых подушек для сварки кольцевых швов. В чем преимущество подушки кольцевого типа?

4. Чем производится поджатие флюса к изделию в подушках для кольцевых и продольных швов?

5. Расскажите об устройстве электромагнитных стендов для сборки и сварки полотнищ.

6. В каких случаях применяют устройства с металлическими подкладками?

7. Расскажите об устройстве зажимного приспособления для сварки прямолинейных швов.

Под флюсом — значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс. Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода. Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш — с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

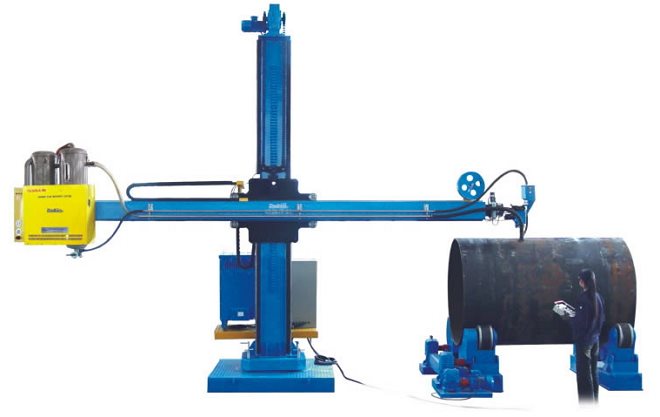

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

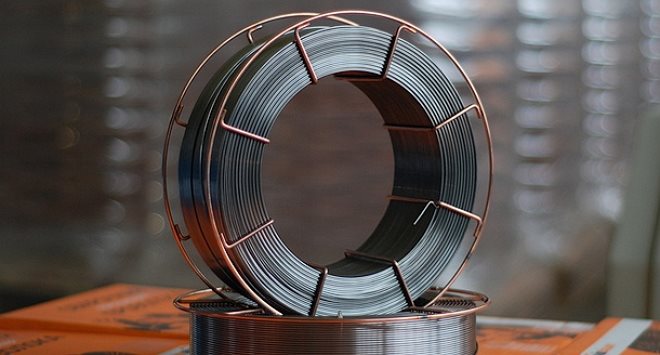

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Читайте также: