Асу по сварочному производству

р а к е т ной т е хни ке , г де в сег да в а жно полу ч а ть с в а р ные с о е д ин е ния в ы с о к о го к а ч е с тва .

Ц е ль н ас т о яще го к у р са с о с т о ит не в т ом , ч т о бы н а у ч и ть б у д у щ его инж е н е ра

с в а р щ и ка к о н с т р у и ро в а ть и р асс ч и т ы в а ть с и с т емы а в т о ма т и ч е с к о го р е г у ли р о в а ния —

э то з а д а ча с п е ц и а ли с т ов по а вт о ма т и ке , а ори е н т ир о в а ть его в в о з м о жно с т ях и

принцип ах а в т о ма т и ки , в р ас п р о с т р а н е нн ых ме т о д ах и сс л е д о в а ния и р ас ч е та с и с т ем

а вт о ма т и з а ции , п р и ме н яем ых в с в а р о ч ном пр о и з в о д с т ве , по м о чь е му н а у ч и т ь ся

с т а в и ть и р е ш а ть з а д а чи с о в е р ш е н с тв о в а ния пр о и з в о д с т в е н ных пр о ц есс ов ,

по д г о т о в и ть к г р ам о т ной э к с п л у а т а ц ии к он к р е т н ых а в т о ма т и ч е с к их у с т р ой с тв .

И н ж е н ер — с в а р щ ик д о л ж ен у ме ть сам о с т о я т е л ь но р а з р а б а т ы в а ть т е х н и ч ес к ие з а д а ния

на про е к т ир о в а ние а в т о ма т и ч е с к их у с т рой с тв , с и с т ем у пр а в л е ния , в т ом ч и с ле и

Р а з р а б о т к ой с по с о б ов с в а р ки и а в т о ма т и ч е с к о го о б о р у д о в а ния у с п е ш но

В НИИА в т о ге н маш , л а б ор а т ории р я да к р у пн ых з а в о д ов ( З ИЛ , Ур а л маш , Г АЗ ,

О с но вы пр а к т и ч ес к о го при ме н е ния с в а р ки р а з р а б о т ал и з а ложил Е . О . П а т он .

О т к р ы т ие В . И . Д я т ло в ым я в л е н ия сам о р ег у ли р о в а ния д у ги ( 1 942 г . ) п о з в о л ило с о з д а ть

и ш иро ко и с пол ь з о в а ть про с т ые и н а д е жные с в а ро ч ные у с т а н о в ки с по с т о я нной

с к оро с т ью по д а чи э л е к т р о да . Р а з р а б о т к ой э т о го о б о р у д о в а ния з а ни м а ли сь

И . Я . Р а б ино в ич , Б . Е . П а т он , В . К . Л е б е д ев , Г . М . Кас прж ак . В 50 г . Б . Е . П а т оном и др .

н а ч а ты р а б о ты по и з у ч е н ию с в о й с тв р а з л и ч н ых с и с т ем а в т о ма т и ч ес к о го

р ег у л и ро в а н ия д у г о в ой с в а р ки под ф л ю с ом . К . К . Х р е нов в п е р в ые при ме н ил т е ор ию

а вт о ма т и ч ес к о го р е г у ли р о в а ния к а н а л и зу пр о ц есс ов р е г у лир о в а ния д у г о в ой с в а р ки .

с т а т и ч ес к их и д ин ам и ч ес к их р е ж и м ов с в а ро ч н ых п р оц есс ов м е т о д ами т е ории

а вт о ма т и ч ес к о го р е г у лир о в а ния , на с т а но в л е ние о с нов а в т о ма т и з а ц ии д у г о в ой с в а р ки

о к а з а ли р а б о ты , к о т о р ые в ыполн я ли И . Я . Р а б ино в ич , Г . М . Кас прж ак , Л . Е . А л е к ин ,

В ес ь ма з аме т ный в к л ад в н ес ли : Ф . А . А к се л ь род , Б . Д . О рлов , А . С . Г е л ь м ан ,

В . К . Л е Б е д ев , П . Л . Ч у ло ш н и к ов , Н . В . П о д ола — в у п р а в л е ние и к он т р оль к о н т а к т ной

с в а р ки , Б . Е . П а т он , В . К . Л е б е д ев , А . И . Ч в е р т ко , В . А . Т и м ч е н ко , Э . М . Э с и б ян — в

р а з р а б о т ку о б о р у д о в а ния д ля э л е к т ро д у г о в ой и э л е к т ро ш л а к о в ой с в а р ки и н а пл а в ки ,

Г . А . С пы ну , Ф . А . К и с ил е в с к ий , В . А . Т и м ч е н ко , О . К . Н а з а р е н ко — в по с т ро е ние с и с т ем

ч и с ло в о го про г р амм н о го у п р а в л е ния д у г о в ой э л е к т р онно - л у ч е в ой с в а р к ой , Б . Е . П а т он ,

Г . А . С пы ну — в р а з р а б о т ку про м ы ш л е нн ых ро б о т ов д ля д у г о в ой с в а р ки .

Р а з р а б о т ка с и с т ем про с т р а н с т в е нн ой о р и е н т а ции э л е к т ро да при с в а р ке и з д е лий

с к ри в олин е йным с т ы к ом в г ори з о н т а л ь н ой и в е р т и к а л ь ной пло с к о с т ях б ыла

про в е д е на В . Ф . Т р е ф ило в ым , Э . А . Г л а д к о в ым , Я . Б . Л а н до . Т е л е в и з ион н ые с и с т е мы д ля

а вт о ма т и ч ес к ой к о р р е к ции пол о ж е ния с в а ро ч н ой в а нны о т но с и т е л ь но с в а ри в аем о го

Н о в ый ме т о д оло г и ч ес к ий по д х од к а н а ли зу пр о ц есс ов в с в а ро ч н ом к о н т у ре к ак

е д иной э л е к т р о г и д ро д ин ам и ч ес к ой с и с т еме « и с т о ч ник - д у га - с в а р о ч н ая в а н на » , в

к о т ор ой в а нна р ассма т р и в ае т ся в к а ч ес т ве н е по с р е д с тв е н н о го о б ъ е к та р е г у лир о в а ния ,

ин т е н с и в но р а з в и в ае т ся . С о з д а ют ся А СУ м но г оп а р аме т р о в ым к о н т рол ем с в а ро ч н ых

с в а ро ч но го ц е ха к ак под с и с т емы б у д у щ их а вт о м а т и з ир о в а нн ых с и с т ем оп е р а т и в н о го

Автоматизация сварочных процессов

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15. 20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов - получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

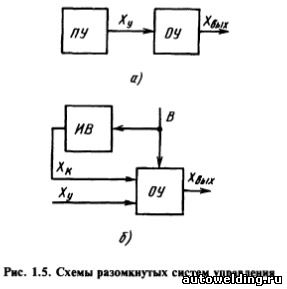

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых.

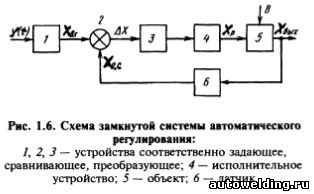

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

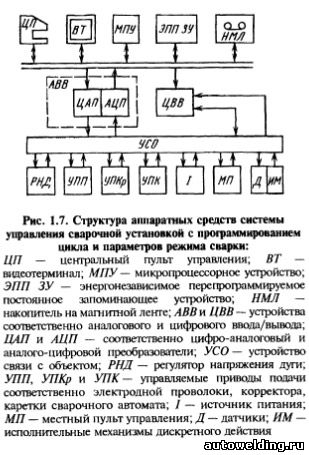

где К0, К1, К2 - коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки - участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Системы программного управления сварочными процессами и оборудованием

В системах программного управления входные сигналы являются заданной функцией времени и изменяются по программе.

Программное управление дуговой сваркой неплавящимся электродом. Наиболее простые программы управления сварочными циклами реализуются при сварке неплавящимся электродом в среде инертных газов. Программа работы этих устройств заложена жестко уже на этапах разработки и изготовления оборудования. Какие-либо ее изменения в процессе эксплуатации затруднены, поскольку это связано с перестройкой электрической и кинематической схем сварочного оборудования.

Широкое распространение для описания программы работы оборудования получили циклограммы. Циклограммы аналогичны временным диаграммам и отличаются от последних лишь тем, что их вычерчивают без соблюдения масштаба времени. Программу работы можно представить также в виде схемы алгоритмов, графа функционирования и другими способами. Ниже рассмотрены системы программного управления циклами дуговой сварки, для описания которых использованы наиболее распространенные на практике способы представления алгоритма функционирования.

Циклограмма процесса сварки неплавящимся электродом с программным управлением. После нажатия на кнопку «Пуск» включается реле времени, задающее длительность tп.г предварительной продувки газа, затем включается осциллятор и возбуждается дуга, после чего запускаются реле времени: задержки tРНД включения регулятора напряжения дуги (РНД), задержки tз.пр включения привода подачи присадочной проволоки, задержки tз.к включения привода каретки. После отработки задержки включения РНД устанавливает требуемое напряжение на дуге либо периодически изменяет его (например, при импульсно-дуговой сварке). С момента tн.п программа автоматически генерирует управляющую программу по чертежу детали. Затем управляющая программа передается тем или иным способом в память станка с ЧПУ.

САМ-системы можно подразделить на две категории – с языковым и графическим способом ввода информации. Используя первые, технолог программист обязан использовать язык программирования, подобный языкам BASIC или С. Эти системы требуют программирования, и некоторые из САМ-систем в силу этого весьма сложны для освоения. В графических САМ-системах каждый шаг обработки задается интерактивно в графическом режиме. Технолог-программист имеет зрительную обратную связь при выполнении каждого шага задачи программирования. Поэтому в общем случае такие системы более просты в изучении и работе.

Исполнительные приводы систем с ЧПУ выполнены на шаговых и серводвигателях с цифровой схемой управления с применением быстродействующих микропроцессоров. Примером этих разработок являются: универсальная сварочная головка модульной конструкции для сварки под флюсом строительных конструкций А6S Arc Master фирмы ЕSАВ, установка для механизированной и роботизированной сварки на базе мультисистемы KM-50 фирмы Kemppi, машины для плазменной резки «Кристалл» с ЧПУ производственно коммерческой фирмы «Кристалл» (г. Санкт-Петербург) и разработки ряда известных фирм Германии, Австрии и США.

Механизация и автоматизация сварочного производства

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т.е. В этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочно-сварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаиморасположение, заданное чертежом, с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов,.распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды - приспособления с одной, чаще горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами - порталами, катучими балками, перемещающимися площадками и т.п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы - приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления - стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и в строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т.п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

Позиционеры используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

Роликовый сварочный стенд: 1 - электродвигатель, 2 - сменные зубчатые колеса, 3 - редуктор, 4, 5 - приводная и холостая роликоопоры, 6 - рама, 7 - электромагнит

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Консольные колонны для сварочных автоматов: 1 - колонна, 2 - консоль, 3 - сварочная головка, 4 - изделие

Оборудование для установки и перемещения сварочных аппаратов включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

Тележки для сварочных аппаратов применяют для выполнения как кольцевых; так и продольных швов. По всей конструкции они делятся на велосипедные, глагольные и портальные. Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Передвижные площадки для сварщика: а - с передвижением вдоль фронта работ, б - с передвижением поперек фронта работ, в - шарнирно-рычажная, г - координатная

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления.

с частичной механизацией, при которой используется ручная и механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом все операции технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий - для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Промышленные роботы для сварки. Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Автоматизация проектирования технологических процессов сварки

Системы автоматизированного проектирования (САПР) стали основным инструментом работы инженеров практически во всех отраслях промышленности. Для решения задач технологической подготовки производства наиболее широкое распространение получили САПР технологических процессов (ТП), которые позволяют существенно повысить качество и скорость технологического проектирования.

Функциональность существующих коммерческих САПР ТП ориентирована на автоматизацию общих задач технологического проектирования для разных видов производства: формирование текста ТП, подбор оборудования и средств оснащения, выпуск технологической документации, поддержка справочных информационных массивов. Методология автоматизированного проектирования в САПР ТП в настоящее время достаточно отработана и содержит набор стандартных методов:

- диалоговое проектирование (с использованием баз данных);

- проектирование на основе техпроцесса-аналога;

- проектирование с применением часто повторяемых технологических решений;

- проектирование на основе групповых и типовых техпроцессов;

- проектирование на основе технологического описания (кодирования) геометрии обрабатываемых поверхностей.

Указанные методы могут использоваться практически для любых видов производства. Вместе с тем очевидно, что для эффективной разработки ТП сварки с помощью САПР требуется решение ряда специализированных вопросов:

- автоматизированный подбор сварочных материалов по определенным наборам критериев;

- автоматизированное получение объективных режимов сварки;

- автоматизированный расчет норм расхода вспомогательных материалов (электродов, газов и пр.), электроэнергии, основного и вспомогательного времени на сварочный переход;

- создание единого механизма описания алгоритмов для различных способов сварки;

- создание единой рабочей среды технолога, в которой представлена вся необходимая конструкторская и технологическая информация (как текстовая, так и графическая).

Анализ, проведенный специалистами АСКОН, показал, что применение традиционной методологии автоматизированного проектирования к разработке ТП сварки не позволяет достичь высокой степени автоматизации в силу следующих причин:

- многовариантность сочетаний различных параметров и условий сварки в ТП;

- проблемы учета специфики ТП сварки в типовой модели САПР;

- сложность в оптимизации представления справочных данных по сварке пользователю на основе традиционных интерфейсов;

- специфические требования к расчету режимов обработки (сварки).

Необходимо также подчеркнуть, что назначение режимов сварки — один из самых важных этапов в подготовке технологической документации сварочного производства. Решение данного вопроса обычно осуществляется путем использования различных расчетных методов, основанных на теории тепловых процессов при сварке. Эти методы позволяют с достаточной достоверностью определять параметры режима, но применимы для ограниченной группы марок материалов, типов сварных швов и видов сварки. Вместе с тем на предприятиях зачастую назначаются режимы, полученные опытным путем либо взятые из справочников. Следовательно, в САПР ТП должно обеспечиваться использование как реальной информации о режимах сварки, так и пользовательских алгоритмов для их расчета.

Таким образом, для эффективного решения обозначенных выше вопросов требуется поиск нового подхода к автоматизированному проектированию технологических процессов сварки.

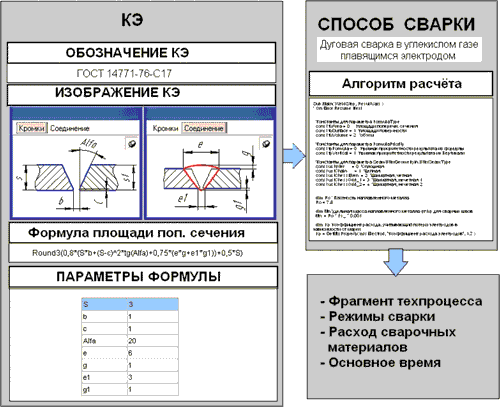

В основу разработки актуального решения был заложен следующий принцип: инженер, ориентируясь на возможности предприятия, формирует определенные технологические решения уже при проектировании сварной конструкции. Носителем такой информации являются стандартные конструктивные элементы (КЭ) сварных швов, указанные в нормативной или справочной документации. Так, в государственных стандартах на КЭ сварных швов регламентируется их конфигурация и геометрические размеры в зависимости от толщины кромок и способа сварки. Таким образом, автоматизация технологического проектирования сварки должна базироваться на максимально эффективном применении конструктивных (точнее, конструкторско-технологических) элементов (КТЭ) сварных швов, которые фактически служат связующим звеном между конструкцией сварного изделия и технологией его изготовления.

В качестве инструментальной основы для создания специализированной среды проектирования техпроцессов сварки выбрана САПР ТП ВЕРТИКАЛЬ, поскольку в ней уже решены некоторые важные вопросы:

- введено понятие КТЭ как объекта технологии;

- разработана методология и мощный инструментарий использования КТЭ для автоматизации технологического проектирования;

- создана единая среда с отображением как конструкторской, так и технологической информации;

- разработаны средства автоматического формирования комплектов технологической документации.

Прикладной модуль «Система расчета режимов сварки к САПР ТП ВЕРТИКАЛЬ» предназначен для комплексной автоматизации работ технолога-сварщика при проектировании техпроцессов сварки. Приложение в рамках функциональности модуля позволяет решить следующие задачи:

- автоматизированный подбор режимов для основных видов сварки;

- автоматизированный подбор сварочных материалов;

- расчет норм расхода сварочных материалов;

- расчет расхода электроэнергии и основного времени на технологический переход;

- генерация готовых фрагментов техпроцесса сварки (наборы операций и переходов) по заданным параметрам сварного шва и способа сварки;

- настройка всех параметров и алгоритмов обработки данных для любых сварных швов и способов сварки.

При проектировании техпроцессов сварки и подборе режимов учитываются конструктивные элементы сварных швов (ГОСТ 5264–80, ГОСТ 14771–76 и др.), положение шва в пространстве, применяемые материалы (основные, вспомогательные), характеристики оборудования и другие необходимые параметры.

Способ сварки деталей может быть указан для всего шва или отдельно для каждого слоя шва. Возможен автоматизированный подбор сварочных материалов с учетом требований к межкристаллитной коррозии и условиям эксплуатации сварной конструкции.

В качестве основы при описании сварочных операций в технологии сварки взят КТЭ сварного шва. Информация о стандартных КТЭ перенесена из нормативно-технической документации в библиотеку конструктивно-технологических элементов. Каждому конструктивному элементу шва сопоставлены определенные технологические блоки и алгоритмы синтеза фрагмента ТП. В каждом таком блоке объединена конструкторская и технологическая информация: геометрические параметры сварных швов, группы свариваемых материалов, способ сварки, фрагменты технологии и исходная информация для расчета режимов либо непосредственно режимы сварки.

Пользователь может самостоятельно добавить и настроить любой конструкторско-технологический элемент при помощи «Системы администрирования сварочных КТЭ», которая является составной частью САПР.

Для описания КТЭ применяются изображения кромок и шва, их геометрические параметры, а также формулы для расчета площади поперечного сечения шва (площади наплавки или объема). Кроме того, для КТЭ назначаются способы сварки, которыми он может быть выполнен в соответствии с ГОСТ (либо стандартом предприятия), и фрагмент технологии, состоящий из набора параметризованных операций и переходов. Предусмотрено добавление нескольких вариантов фрагментов технологии, а также возможность послойного описания сварного шва (например, если слои шва выполняются различными способами сварки).

Реализованные алгоритмы позволяют в процессе разработки технологии автоматизировать подбор сварочных материалов с учетом способа сварки, основного материала, требований к межкристаллитной коррозии, диапазона рабочих температур сварной конструкции и др.

Каждый способ сварки характеризуется набором определенных параметров и алгоритмом работы, которые тоже могут редактироваться пользователем. Общая структура информационного обеспечения, принятая для проектирования техпроцессов сварки с применением КТЭ, показана на рис. 1.

Рис. 1. Структура информационного обеспечения, принятая для проектирования техпроцессов сварки с применением КТЭ

Чтобы обеспечить учет всех особенностей, характерных для разных способов сварки, вся информация (исходная, справочная, расчетная и пр.), необходимая для расчета режимов, объединена в четыре группы:

1. Метод получения режимов сварки:

- расчет режимов по эмпирическим формулам;

- получение режима из таблиц режимов для КЭ.

- исходные;

- внутренние;

- результирующие;

- параметры взаимодействия с внешними модулями.

- расчет расхода сварочных материалов;

- расчет времени сварки;

- порядок формирования строки режимов;

- прочие технологические расчеты.

4. Шаблоны вывода результатов расчета.

Указанное структурирование данных позволяет адаптировать систему к расчету любых способов сварки, настраивать конструктивные элементы сварных швов (стандартные и нестандартные), конфигурировать КТЭ (назначать перечень параметров и алгоритмы расчета), а также создавать и вести базы данных по каждому способу сварки.

Следует отметить, что поиск режима для угловых, тавровых и нахлесточных соединений, где в обозначении сварного шва указано значение катета, может проводиться по двум вариантам:

- по номинальному значению катета, указанного в параметрах формулы для расчета площади поперечного сечения сварного шва;

- по значению катета шва, указанного в ходе разработки технологии для конструктивного элемента.

При использовании второго варианта будет выбран режим сварки в соответствии с указанным требуемым значением катета. Площадь поперечного сечения шва и расход сварочных материалов при этом будут пересчитаны автоматически с учетом выбранного катета.

Типовой алгоритм работы технолога в рассматриваемой САПР ТП сварки включает следующие действия:

1. Выбрать из библиотеки требуемый КТЭ сварного шва.

2. Уточнить параметры КТЭ и автоматически получить план его обработки (фрагмент техпроцесса в виде последовательности операций и переходов с указанием средств технологического оснащения).

3. Поместить полученный фрагмент в техпроцесс.

4. Для основных переходов сварки получить в автоматизированном режиме информацию по сварочным материалам (включая нормы расхода), режимам сварки, нормы основного времени и др. Разместить полученные данные в техпроцессе.

5. По окончании проектирования запустить процесс автоматического формирования комплекта технологической документации.

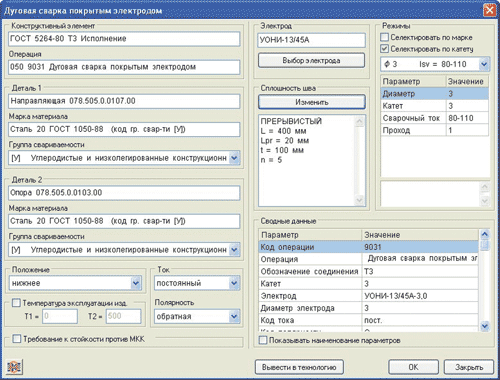

Рис. 2. Диалоговое меню Системы расчета режимов сварки

Отметим, что в помощь технологу-сварщику предусмотрены вспомогательные сервисы, которые позволяют вычислить количество участков при прерывистой сварке (прихватке), площадь прерывистой наплавки, оперативно определить геометрические параметры из чертежа и применить их в технологических расчетах (например, длину сварного шва), назначить допуски угловых и линейных размеров. Для этого предназначена Система администрирования сварочных КТЭ и режимы сварки:

- дуговая сварка покрытым электродом (рис. 2);

- дуговая сварка в углекислом газе сплошной проволокой;

- дуговая сварка в инертных газах неплавящимся электродом с присадочным металлом;

- дуговая сварка в инертных газах неплавящимся электродом без присадочного металла;

- дуговая сварка под флюсом;

- электрошлаковая сварка.

В составе комплекса программных продуктов АСКОН (САПР ТП ВЕРТИКАЛЬ, ЛОЦМАН:PLM, КОМПАС-3D и др.) обеспечивается полномасштабная автоматизация работ по виду производства «Сварка» в контексте технологической подготовки производства. Различными компонентами комплекса закрываются следующие задачи:

- автоматизация проектирования техпроцессов сварки;

- автоматическое формирование комплектов технологической документации по виду производства «Сварка» (согласно ГОСТ, СТП);

- формирование сводных ведомостей расхода сварочных материалов и других технологических норм (на узел, изделие, заказ и пр.);

- ведение базы данных по режимам сварки;

- ведение справочника технологических операций сварки;

- ведение справочника сварочного оборудования;

- ведение справочника материалов и сортаментов, применяемых на производстве (включая ведение физических характеристик материалов);

- укрупненный расчет норм трудовых затрат на сварочные операции.

Таким образом, разработанные специалистами АСКОН методы и средства автоматизированного проектирования обеспечили возможность полномасштабной автоматизации работ в контексте технологической подготовки сварочного производства. Система расчета режимов сварки (в составе комплекса программных продуктов АСКОН) успешно внедрена и применяется инженерами-технологами на промышленных предприятиях Российской Федерации и стран СНГ.

Виктор Гуляев

Рукововдитель группы, компания «АСКОН».

Илья Хармац

Канд. техн. наук, доцент Московского государственного технического университета гражданской авиации.

Читайте также: