Высота стола для токарного станка

Токарный станок — один из самых старых электроинструментов. Без него не обходится ни один столяр. Но, как только вы откроете каталог с этими машинами, поймете, настолько разнообразен выбор: разнятся спецификации и цены, легко запутаться. Выделим факторы, рассмотрев которые, будет проще сделать правильный выбор.

В последние годы деревообработка значительно продвинулась вперед: из способа производства функциональных предметов она превращается в вид искусства. Чтобы подпитывать массовый рост популярности и спроса, производители деревообрабатывающего оборудования спешно добавили токарные станки в свой ассортимент. Хороший агрегат должен иметь ряд существенных особенностей, и бывает так, что не весь функционал закладывается в новые машины из-за стремления быстрее выпустить их на рынок.

НЕ ДОРОГО ДЛЯ НАЧИНАЮЩИХ

На рынке много дешевых токарных станков, они выглядят одинаково и обладают достаточными возможностями за свои деньги. Это продукция подойдет, чтобы получить представление о том, что такое столярное дело. Поработав больше, чуть продвинувшись в умениях, становится понятно, что функционал ограничен. Некоторые варианты укомплектованы подставкой и механической регулировкой скорости, но стоит понимать, есть зависимость между ценой, и качеством компонентов.

Как правило, чем тяжелее и солиднее машина, тем лучше. Токарные станки по дереву могут весить до 90 кг. Вибрация — злейший враг токаря, особенно если заготовка длинная, не сбалансированная. В таких условиях вес машины сведет к минимуму этот недостаток.

РАССТОЯНИЕ МЕЖДУ ЦЕНТРАМИ И ВЫСОТА ОТ ЦЕНТРА ДО СТАНИНЫ

Расстояние между центрами определяет максимальную длину заготовки, которую можно обработать.

Для стандартных работ понадобится 760 мм — 915 мм. Существуют станки с более длинными станинами. Кажется, они эффективнее, но помните, чем длиннее заготовка, тем больше вероятность возникновения вибрации. Лучше не покупать станок с большим межосевым расстоянием, если нет потребности в этом. Важен диаметр вращения. Он связан с расположением главного шпинделя над станиной и определяет максимальный диаметр заготовки, которую можно обработать, если станок не оснащен возможностью поворота передней бабки. Рекомендуется, чтобы диаметр был не менее 230 мм, но на практике, чем больше значение, тем лучше.

НАСТОЛЬНАЯ ИЛИ НАПОЛЬНАЯ УСТАНОВКА

Для профессионального токаря, необходим напольный вариант, но для домашнего мастера, достаточно настольной модели. Машина болтами крепятся к любой удобной рабочей поверхности, которая должна быть неподвижна, надежно зафиксирована. Преимущество установки на собственном рабочем месте в том, что можно подобрать высоту центра. Желательно, чтобы токарные центры и резцедержатель по высоте находились на уровне локтей.

ПОЛКА ДЛЯ ХРАНЕНИЯ ИНСТРУМЕНТОВ И ЗАГОТОВОК

Некоторые производители поставляют станки с комплектом опорных ног и полками для хранения в качестве дополнительной опции. Если в мастерской мало места, храните инструмент или сырье под токарным станком, это добавит веса конструкции. Самодельный деревянный стенд лучше поглощает вибрацию, чем металлическое основание.

СТАНИНА

Элемент изготавливается из тяжелых стальных прутков или труб, некоторые машины имеют плоскую литую станину. Какой бы ни была конструкция, она должна быть прочной, чтобы поддерживать заднюю бабку и опору резцедержателя без изгиба, свободно и легко перемещать эти элементы. Станина не должна иметь места в которых накапливается стружка.

ПЕРЕДНЯЯ БАБКА

Это сердце машины. Этот узел должен быть твердым, желательно литым. Подшипники передней бабки должны располагаться на некотором удалении друг от друга, чтобы обеспечить жесткость шпинделя. Небольшой разброс подшипников, вызовет проблемы с жесткостью при работе с большим диаметром, поэтому ищите машину, с большим расстоянием между подшипниками. Сами подшипники должны быть качественные и рассчитаны на серьезные нагрузки. Ход должен быть абсолютно плавный и без вибрации.

ПОВОРОТНАЯ ПЕРЕДНЯЯ БАБКА

Передняя бабка может быть иметь возможность поворачиваться так, чтобы шпиндель оказывался под прямым углом к станине. Это удобно при работе с короткими заготовками больших диаметров. Это существенная особенность, за которую стоит переплатить. Еще одно преимущество, возможность двигать переднюю бабку вдоль станины.

ШПИНДЕЛЬ

Резьбовой шпиндель передней бабки подходит для навинчиваемых принадлежностей, таких как патроны, поэтому резьба должна быть стандартной, иначе вы будете ограничены в выборе дополнительных принадлежностей. На станках небольшого размера резьба 1"х8TPI или M33х3,5 — стандарт, что делает модернизацию машины менее затратной. Это означает, что уже имеющуюся, резьбовую оснастку станка можно перенести на новый агрегат, если решите обновить станок. Важный момент, так как токарные патроны и расходники стоят значительных денежных средств.

КОНУС МОРЗЕ

Важно, чтобы изделие оснащалось конусом Морзе в передней, и в задней бабке. Это универсальное средство установки токарных центров и других инструментов, и не ограничивает в использовании только оригинальных аксессуаров производителя. Например, можно поставить сверлильный или токарный патрон. На рынке представлено множество токарных патронов под конус Морзе, по этому не стоит покупать станок исключительно под резьбовую оснастку. Конусы Морзе бывают с номерами 1 или 2: чем больше число, тем толще конус.

ДВИГАТЕЛЬ И ПРИВОД

Небольшому аппарату потребуется двигатель мощностью не менее 350 Вт, а если планируете обрабатывать крупные детали, лучше иметь запас мощности до 500 Вт. Техника с мощностью двигателя от 1.5 кВт применяется в промышленном секторе. Для смены скорости вращения шпинделя в диапазоне от 400 до 2000 об/мин., двигатель оснащен ступенчатым шкивом и шкивом на шпинделе. Раскручивается и снимается крышка, ремень перекидывается с одного шкива на другой. Некоторые модели имеют механическую смену скорости — вариатор. Тяните рычаг и меняете скорость вращения шпинделя.

ЭЛЕКТРОННОЕ УПРАВЛЕНИЕ

Удобен электронный регулятор скорости, который открывает широкие возможности настройки. Этой опцией оснащаются станки профессионального уровня. У некоторых электронных регуляторов скорости есть функция памяти, которая фиксирует оптимальные значения. Также они могут обладать защитой от заклинивания, и мгновенно отключать питание при её срабатывании.

УДОБНЫЙ ВЫКЛЮЧАТЕЛЬ

Независимо от типа двигателя, убедитесь, что распределительное устройство легко доступно и не скрыто большими деталями. Лучше иметь переключатель или, отдельную кнопку ВЫКЛ на уровне колена для экстренных ситуаций, когда обе руки заняты. Некоторые машины имеют магнитную выносной выключатель, его можно перемещать по желанию в зависимости от того, где вы работаете.

РЕВЕРС

Двигатели с реверсом являются ценным помощником при шлифовании деревянных заготовок.

ЗАДНЯЯ БАБКА

Обеспечивает надежную межцентровую поддержку. Убедитесь, что она свободно скользит и надежно фиксируется на станине. Пиноль задней бабки выполнена в виде гильзы, способной перемещаться в осевом направлении с помощью поворотной рукоятки. Служит для фиксации длинной заготовки или режущего инструмента: сверл, зенкеров.

ДЕРЖАТЕЛЬ РЕЗЦОВ И ОПОРА

Упор для резцов, он же подручник — еще одна важная деталь, главное требование к которой это быстрая и простая регулировка. Подручник должен иметь регулировки по высоте и направлению, фиксироваться с помощью удобной ручки. В зафиксированном виде должен надежно блокироваться. Оптимально, если это будет увесистая литая деталь размером около 300 мм, тогда вибрации будет меньше.

ДЕЛАЕМ ВЫБОР

Подумайте какого типа заготовки будете делать. Если это длинные детали небольшого диаметра, возможно, нет необходимости в модели с поворотной бабкой, но обратите внимание на жесткость станины и межцентровую вместимость.

Если предстоит работа с предметами большого диаметра, поворотная передняя бабка необходима. Также понадобится запас потребляемой мощности, для работы с болванками большого диаметра.

Чтобы освоить навыки работы на токарном станке, требуется время, если хотите получить хороший результат, придется провести не один час за практикой. Агрегат должен быть качественным, тихим и удобным при длительной эксплуатации. Покупайте лучшее, что можете себе позволить: с поворотной бабкой и самым большим диаметром.

Подумайте о том, как часто будете использовать машину. Если предполагаете время от времени изготавливать по нескольку простых деталей, берите базовую модели. Если собираетесь оттачивать навыки и реализовывать сложные проекты, берите мощную крупную машину, которая позволит совершенствоваться в деревообработке.

Стол-подставка для токарного станка своими руками

Стол-стойка построенная по данной инструкции отвечает всем этим требованиям и лучше, чем многие стальные стойки, но при этом сделана из простой фанеры. В постройки собственной стойки своими руками есть еще одно важное преимущество: вы можете настроить высоту под себя.

Ножки стойки расставлены в обе стороны.

Токарная обработка на стойке нужной высоты позволяет вам гораздо легче управлять своими инструментами и к тому же это менее утомительно. Давайте же приступим к её созданию!

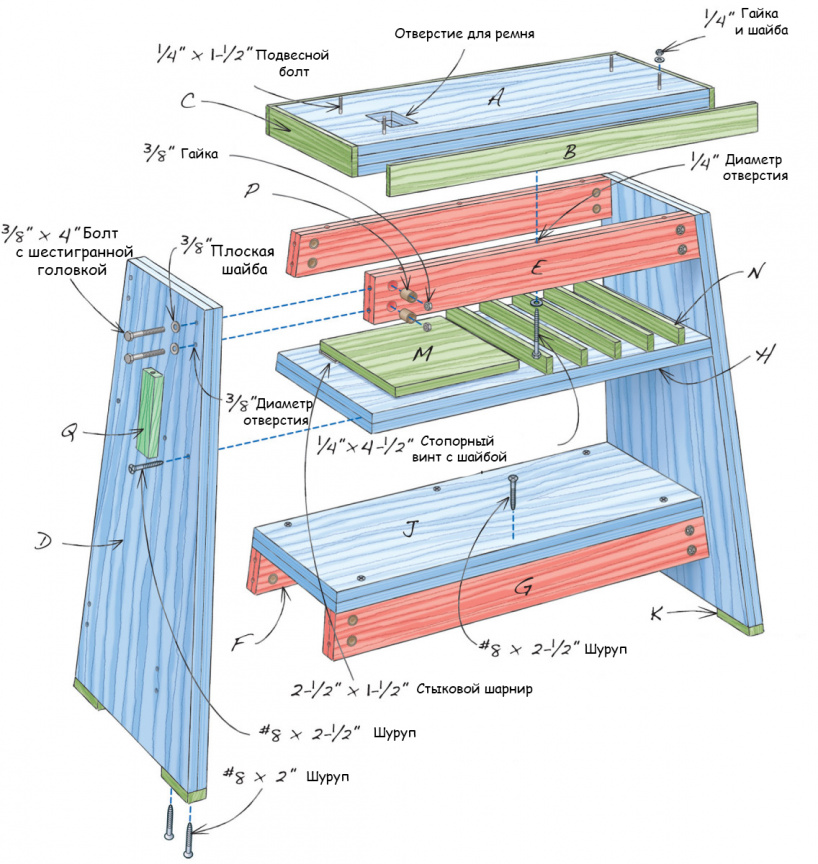

Рис. А. Трехмерное изображение

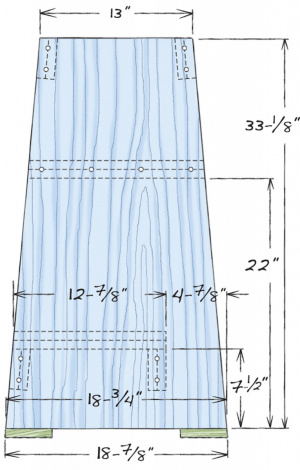

Рис. B. Детали ножек, Вид сбоку

Рис. C. Детали ножек, Вид спереди

Рис. D. Cоединенная деталь

Кромка спереди и сзади

Нижняя задняя балка

Нижняя передняя балка

Место для инструментов

3/4″ внут. диам.x1-1/2″

Внешний держатель прутка

a) Размеры зависят от размера станка и вашего роста.

b) Три слоя фанеры из балтийской березы толщиной 3/4 дюйма.

c) Отрежьте негабаритный размер, затем подрежьте.

d) Две толщины фанеры балтийской березы 3/4 дюйма.

e) Не наклоняйте верхнюю и нижнюю лицевую балку.

Делаем части стола:

Сначала определите высоту и длину подставки (см. «Определение размера подставки» ниже). Эта стойка предназначена для человека ростом около 5 футов 8 дюймов (1,72 м.) и токарного станка длиной 28 дюймов с осью на 9 дюймов над основанием. (Я построил эту стойку для Vicmarc VL100.) При необходимости отрегулируйте список резания так, чтобы он соответствовал вашему росту и размерам вашего токарного станка.

Фото 1. Склейте два листа фанеры лицом к лицу, чтобы получились ножки. Используйте торсионные балки или другие уплотнители, чтобы сплющить фанеру и обеспечить равномерное давление.

Большинство деталей из фанеры состоит из двух частей, склеенных лицом к лицу. Отрежьте части для этих деталей немного большего размера (рис. A, детали A, D, E, F, G, H и J). Склейте их вместе (фото 1).

Фото 2. Отрежьте часть фанеры под углом угол 5° на верхней и нижней части каждой ножки.

Обрежьте верхнюю внутреннюю часть (A) до окончательного размера. Приклейте кромочную ленту со всех четырех сторон (B и C, рис. A). Обрежьте кромку заподлицо с внутренней частью.

Двусторонние ножки - залог устойчивости основания (рис. B и C). С помощью настольной пилы или циркулярной пилы обрежьте верхний и нижний концы ножек под углом 5° (фото 2). Прежде чем отрезать каждую ножку, убедитесь, что эти углы наклонены одинаково, а не в противоположных направлениях. Разложите и вырежьте конусы на длинных сторонах ножек (фото 3).

Фото 3. Используйте направляющую для пилы и циркулярную пилу, чтобы обрезать ножки.

Разрежьте балки (E, F и G) и полки (H и J) до окончательной ширины. Обрежьте заготовки по длине, обрезая их концы под углом 5° в противоположных направлениях. (Оставьте пока верхнюю полку очень длинной, чтобы вы могли при необходимости отрегулировать ее положение позже.) Кроме того, обрежьте передние и задние края полок, а также верхние края направляющих под углом 5°. На нижней полке оставьте передний край квадратным. (Обратите внимание, что передняя нижняя балка не наклонена, чтобы соответствовать конусу ножек. Она отведена назад, чтобы вы не ударились об неё лодыжкой.) Сделайте место для инструментов (N) и прикрепите его к верхней полке.

Система крепления:

4. Просверлите отверстия под углом 5° для болтов, соединяющих подставку. Сделайте балки из многослойной фанеры, затем обрежьте их концы под углом 5°. Временно соберите основание с помощью хомутов.

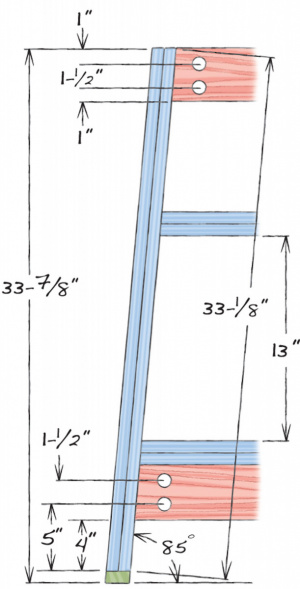

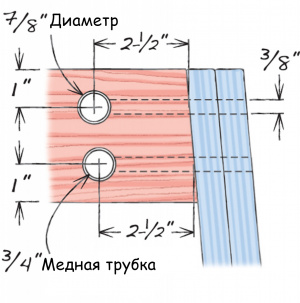

Чтобы сделать соединения, начните с разметки отверстий для болтов в ножках (рис. C и D). Наклоните стол сверлильного станка на 5°, вставьте сверло 3/8″ в патрон и просверлите отверстия (фото 4). Убедитесь, чтобы все отверстия находились на одинаковом расстоянии от сужающихся краев ножек.

5. Просверлите балки через отверстия в ножках. Разберите основание.

Временно сожмите вместе ножки и все четыре балки. Используя ручную дрель и то же сверло 3/8 дюйма, расширьте каждое отверстие под болт в каждой балке (фото 5). Разберите основание. При необходимости просверлите эти отверстия глубже.

6. Вставьте то же сверло в балки. Используя малку, перенесите угол фрезы на поверхность балки. Это позволит вам найти точный центр отверстий для медных трубок, которые будут удерживать гайки.

Проложите отверстия для медных трубок, которые будут удерживать гайки, прямо из отверстий, которые вы только что просверлили. Сначала нарисуйте центральную линию через каждое отверстие. Вставьте сверло 3/8″. Отрегулируйте малку так, чтобы она была параллельна сверлу (каждое отверстие может немного наклоняться под другим углом). Поместите малку рядом с центральной линией отверстия и проведите линию вниз по лицевой стороне направляющей (фото 6). Отметьте центр отверстия для медной трубки на этой линии (рис. D).

7. Просверлите отверстия для медных трубок, используя сверло Форстнера 7/8″. Точность крайне важна для прочного соединения и легкой сборки.

Установите стол сверлильного станка на 90° и просверлите отверстия для медных трубок через направляющие, используя сверло Форстнера 7/8″ (фото 7).

Фото 8. Вставьте медные патрубки, сделанные из медной трубы, в отверстия. Просверлите концы балок и трубы, чтобы закончить соединение.

Отрежьте 1-1/2 дюйма медной трубы с внутренним диаметром 3/4 дюйма (P) и вставьте их в каждое отверстие (фото 8). Вставьте сверло 3/8 дюйма обратно в дрель. Вставьте сверло в каждое отверстие для болта и просверлите ближнюю сторону каждой медной трубки.

Определение размера подставки:

«Один размер для всех» - данный принцип не работает, когда речь заходит о стойке для токарного станка, её высота должна соответствовать вашему росту.

Чтобы рассчитать высоту подставки, вам понадобятся два измерения. Во-первых, если вы будете использовать напольный коврик, встаньте на него. Согните руку в локте так, чтобы получился угол 90°. Измерьте расстояние от пола до кончиков пальцев. Во-вторых, измерьте расстояние от центра шпинделя токарного станка до нижней части его основания. Вычтите это расстояние из высоты вашей руки - это идеальная высота для вашей стойки.

Длина стенда зависит не только от длины токарного станка. Вам понадобится достаточно места на левом конце подставки, чтобы ваши ноги не упирались в ее ножку. Когда вы определяете размеры подставки, проведите воображаемую отвесную линию от лицевой стороны патрона до пола. Оставьте около 10 дюймов между отвесом и внутренней стороной ножки.

Соберите стол-стойку:

Просверлите отверстия в верхних балках для стопорных винтов, которые крепят верхнюю часть. Снова закрепите ножки и все балки вместе. Вставьте болт через каждое отверстие. Вставьте гайку в медную трубку, прижмите ее к болту плоской отверткой и затяните болт.

Закрепите полки и ножки (К) винтами для древесины с потайной головкой. Точное положение верхней полки будет зависеть от длины приводного ремня двигателя. После определения правильной высоты верхней полки обрежьте ее до нужной длины. Чтобы закрепить верхнюю полку, отметьте ее расположение, а затем опрокиньте основание вверх дном. Полка останется на месте, потому что ее концы конические. Пропустите винты через ножки и вставьте в полку.

Прикрепите верх. Установите токарный станок на подставку. (Если ваш токарный станок имеет отдельный двигатель, поместите его на верхнюю полку примерно в том месте, где он будет идти. Выровняйте шкив токарного станка со шкивом двигателя.) Отметьте монтажные отверстия токарного станка. Отметьте проходное отверстие для ремня (Рис. A). Прикрутите двигатель к креплению двигателя (M) и прикрепите крепление двигателя к верхней полке с помощью петель.

Снимите токарный станок и вырежьте отверстие для ремня. Предварительно просверлите отверстия под болты подвески, которыми станок будет крепиться к подставке. Установить подвесные болты и установите токарный станок. Наконец, прикрутите держатель прутка (Q) и крючок для гаечного ключа. При желании покройте стойку морилкой.

Список покупок:

- Шестнадцать болтов с шестигранной головкой 3/8″ x 4″;

- Шесть шестигранных винтов размером 1/4″ x 4-1/2″;

- Шестнадцать плоских шайб 3/8″;

- Шестнадцать шестигранных гаек 3/8″;

- Четыре подвесных болта 1/4″ x 1-1/2″;

- Десять плоских шайб 1/4″;

- Четыре шестигранные гайки 1/4″;

- Одна пара стыковых петель 2-1/2″;

- Цельная медная труба внутренним диаметром 3/4″ x 24″;

- Три листа фанеры из балтийской березы размером 3/4″ x 5’ x 5’.

Если вам понравилась статья, то поделитесь ею, со своими друзьями. Спасибо!

Выбор настольного токарного станка для дома. Часть 1. MML 1830V

Хотел начал с фразы "какой же мужик не мечтает о домашнем токарном станочке", потом вспомнил множество людей, которые не мечтают и решил начать с фразы "давно я мечтал о домашнем токарном станочке".

Давно я мечтал о домашнем токарном станочке. В последнее время, данная мысль крепко засела мне в голову и каждый раз, когда я видел на авито объявление о продаже токарного станочка, сразу представлял его у себя в мастерской, точащим какие нить латунные втулочки или стоечки.

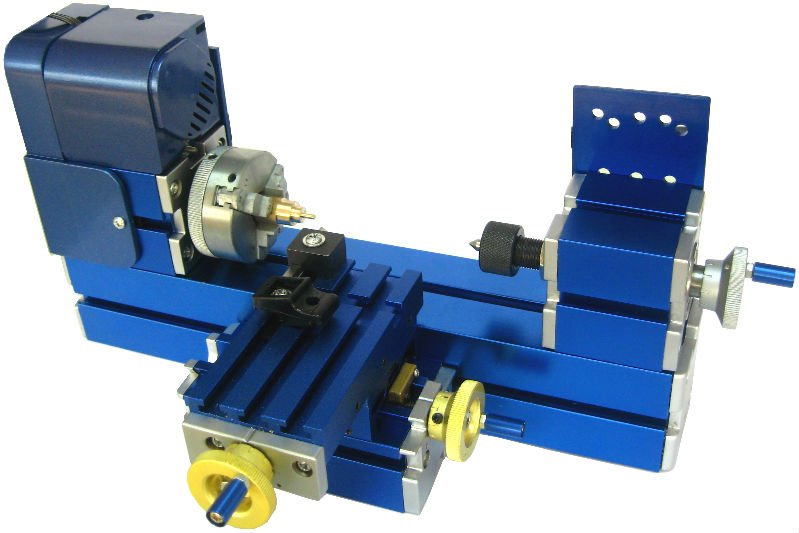

Начал я, как водится, с самых бюджетных вариантов из китая, ценой от 6 до 15тр, наивно полагая, что можно обойтись малыми затратами за новое изделие.

Маломощные, с обилием пластиковых или алюминиевых деталей, выглядели они красиво, но по отзывам совершенно не годились даже для игровых целей.

От 15 до 25 тр выбор был значительно богаче. Тут были древние "часовые" и старые станочки сделанные еще в СССР

а также, некоторые б.у. китайские станочки начального уровня.

Эти позволяли значительно больше в плане работы с цветными металлами, так что их уже можно было смело покупать для дома для семьи. Средний вес колебался от 20 до 40кг, что по моему мнению, вполне подходило для предполагаемого настольного применения.

В ценовой порядок от 30 до 60тр попали уже совсем большие, напольные станки типа "школьник" и какие-то русскоязычные современные, но уже более серьезного вида.

И было у меня такое чувство, что все эти старые станки с отдельными двигателями на ременной передаче, выглядели уж больно убогими, по сравнению с их современными собратьями, но я решил не полагаться на внешние признаки и полез за информацией в сеть.

Первое, что я узнал, почитав специализированные форумы, все то что продается у нас с названиями "Прома", "Корвет", "Кратон", "Метал мастер" итд, это все были такие же китайцы, что и JET, Optimum, Aiken, а также кучка других названий, встречавшихся мне ранее на eBay и Алиэкспресс. В зависимости от максимального диаметра обрабатываемой детали и ее длины на они разделялись по габаритам и весу, но не конструктивно.

Внешний вид станков в пределах одной модели, был очень схож, а отличия касались разных мелочей, в которых начинаешь разбираться только после начала использования и сравнения с одноклассниками. У каких-то были пластиковые шестерни, у каких-то ремни, вес различался вполне прилично на 10-20кг, задняя бабка фиксировалась к станине ручкой или обычной гайкой.

Определиться с моделью станка, можно было из совокупности паспортных характеристик и отзывов о его использовании при выполнении различных задач. А дальше уже шла цена, как ограничитель моих хотелок.

Как ни странно, среди почитателей домашних станков были те, кто активно советовал покупать старые советские станки, типа ТВ-16

или его брата близнеца MN-80. Потому что они тяжелее и "очень точные".

Я выбрал самые красивые картинки этих станков из сети, чтобы понять любовь некоторых людей к старым советским станкам. Станки реально коллекционные, но их привели в порядок и покрасили. Хотя через краску видны дефекты предыдущей покраски и литья.

Почему я не стал покупать ТВ-16? Потому что опасался купить станок с выработанным ресурсом, без гарантии, с необходимостью колхозить какой-то тихий мотор, делать шумоизоляцию узлу передачи момента с металлическими шестеренками. У ТВ-16 обычно стоит 80мм патрон с проходным отверстием шпинделя 18мм (у китайцев 21мм). Да, станок весит больше 120кг, он считается точным (если новый), с хорошей жесткостью станины, но купить его в идеальном состоянии достаточно сложно. Восстановленные я видел от 60-80тр, как на картинках, но уверенности в идеальном техническом состоянии у меня нет. А восстанавливать самостоятельно, без наличия под боком завода, я не смогу. Купить за 80тр и вложить еще 30-50тр, тоже не хочется. Посмотрев на ютубе видосы по восстановлению ТВ16, я увидел достаточно, чтобы держаться от подобных вариантов подальше.

Кроме этого, недостаточно просто купить станок. К станку покупается оснастка. Так вот, к китайским токарным станкам оснастки вагон и тележка, причем продается как в РФ так и на али экспресс, новая. Эта оснастка, в какой-то мере, стандартизирована. А вот для ТВ-16 все придется покупать у дедов спекулянтов на барахолках в непонятном состоянии. И цены в полтора раза выше, чем на китай, а то и больше, при заведомо худшем состоянии. Люнет для MN-80 недавно видел за 9тр, какой-то барыга продавал на авито. А новый люнет для китайца в московском магазине стоит 2тр. Вот и делайте выводы, что выгоднее иметь и кого кормить.

На форумах, в качестве альтернативы "высокоточным" ТВ-16 предлагают брать что-то типа Wabeco D4000

Весит он около 71 кг (норм), мотор 1.4 квт(супер), диаметр обработки 200мм, длина заготовки 350мм. Резцедержка там со сменными кассетами, 40 позиционная(мастхев). Комплектуется высокоточным патроном "Бизон"(мечта). Обороты двигателя от 30 до 2400, бесступенчатое переключение. И все бы тут хорошо, если бы не цена. В РФ за него хотят около 330тр :-)

По отзывам на этот D4000, тоже как оказалось, не все гладко, . Задняя бабка нависает над суппортом и ее платформа короткая, в угоду увеличенной длине обрабатываемой детали. Дефект в том, что она болтается на станине, не позволяет точно центроваться и тем более сверлить. Добавляем к этому, не очень жесткую малую продольную подачу, вибрации при работе из-за неточных шкивов и ремней и видим, что тут тоже придется прикладывать руки. Передняя бабка также требует подгонки места установки на станину, как и у всех китайцев.

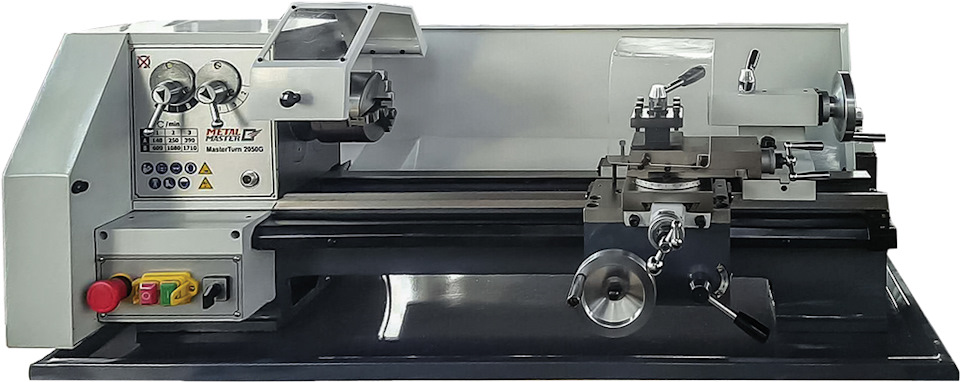

И внешний вид станочка не уникальный, есть похожий Masterturn 2050g, если кому нравится такой дизайн передней бабки.

Тут можно увидеть две ручки, которые видимо, переключают скорости, что позволяет выбрать нужные обороты шпинделя и автоподачи, что может быть полезно для нарезания резьб. Такие ручки я часто встречал у более крупных станков, типа CQ6125 и его клонов. Но на мелких станках такое, редкость, потому что у них обороты изменяются кручением переменного резистора, а скорость автоподачи выставляют подбором нужных шестеренок из набора. Так что, достаточно интересный станок, у него и длины и веса с запасом для более серьезных работ.

И ценник не такой конский, но суть не в этом. А в том, что у Wabeco могут быть китайские корни, со всеми вытекающими. И возможно, проще купить "базового" китайца в "максимальном" варианте и потом добавить ему "рюшечки" в виде быстросменной резцедержки, высокоточного патрона, сервомотора, новой электронной начинки, авось не хуже получится. Особеннно, если в другой цвет покрасить.

Поэтому, я немного попускал слюни на все эти восстановленные "высокоточные" советские, "жесткие" "немецкие" станки и вернулся к рассмотрению китайских.

Китайские станки между собой отличались по ценовым категориям на бюджетные (Корвет, Прома, Кратон ), средней ценовой категории (JET, Metalmaster, Instanko (Коноплев), Teхнореал, Сталекс ) и дорогие (Optimum).

При этом, станки собираются на заводах Weiss Machinery (Metalmaster, Optimum, Instanko, Teхнореал, Сталекс) и SIEG (JET, Корвет, Прома, Кратон). Как видите, Оптимум и JET влезли на уровень выше за счет маркетинга, хотя их станки мало отличаются от остальных от производителя. При этом, сами станки JET выглядят уныло только до 8 серии, где случайно всплыл JET BD-8A, который сильно отличается от предыдущих по конструкции и его брата SIEG SC4 давно и заслуженно любят хоббийщики всего мира. На LittleMachineShop к нему продаются тюнинговые запчасти, типа малой продольной без Т пазов (более жесткой), оптических линеек и прочего. И дальше, линейка JET тоже не подкачала, BD-920W весьма интересный и любим многими. То же можно сказать про фрезеры, но уже в другой теме. Вернемся к токарным станкам.

Разделение токарных станков на модели происходит по габаритам обрабатываемой детали (диаметр х длина). Это 140х250, 180х300, 180х350, 210х400, 250х500 итд. В некоторых моделях это все зашито в номере, где-то все не так явно видно, но суть примерно одна.

Дифференцировать их по цене достаточно сложно, потому что бюджетные станки часто продаются в задранными до среднего уровня ценами (тот же JET пролез как-то), поэтому люди их разделяют по конструктивным особенностям, что более правильно. В пределах одного размера, например 180х300, самые простые станки от SIEG имеют небольшой вес (40-50кг), на фоне собратьев от Weiss Machinery (60-65кг), что автоматически влечет за собой разницу в жесткости станины с вытекающими проблемами с точностью обработки деталей. Кроме этого, там может быть менее мощный двигатель, часть ручек без цифровых шкал, много пластиковых деталей и как следствие, менее высокая производительность и надежность. Поэтому я стал смотреть станки в размере 180х300 с весом 60-65кг.

Из всех марок, мне больше всего понравились станки под маркой Металмастер, Технореал, Инстанко, Optimum и Weiss Machinery, потому что они выделялись на фоне остальных тем, что имели все металлические шестерни, усилие с двигателя передавалось посредством ременной передачи, большинство недоработок бюджетных моделей тут были устранены. По сути, это получался почти топовый сегмент станков, только цены немного различались.

Вот представьте, что есть некий базовый станок, к которому добавляются разные фенечки, типа быстрозажимной задней бабки, более мощного двигателя, защита ходового винта, электронное управление оборотами без необходимости переброса ремня. Так вот таких базовых станков у китайцев несколько и делаются они на разных заводах. С учетом разных моделей, могут быть целые "семейства" станков.

Американцы и европейцы видят одни названия в магазинах, типа Sieg или Optimum, а наши покупатели видят то же самое под марками Корвет, Прома, Jet и Металмастер, Инстанко, Сталекс, WM, Технореал.

Выбирая какую-то определенную модель станка, нужно сначала найти ее клонов и почитать про них, чтобы получить общую картину и среди них уже выбирать определенную марку и ее разновидность.

Металмастер, Технореал, Instanko, Сталекс, это станки одного уровня с примерно похожей ценой за одинаковые модели. Есть информация, что все они делаются на заводах Weiss Machinery.

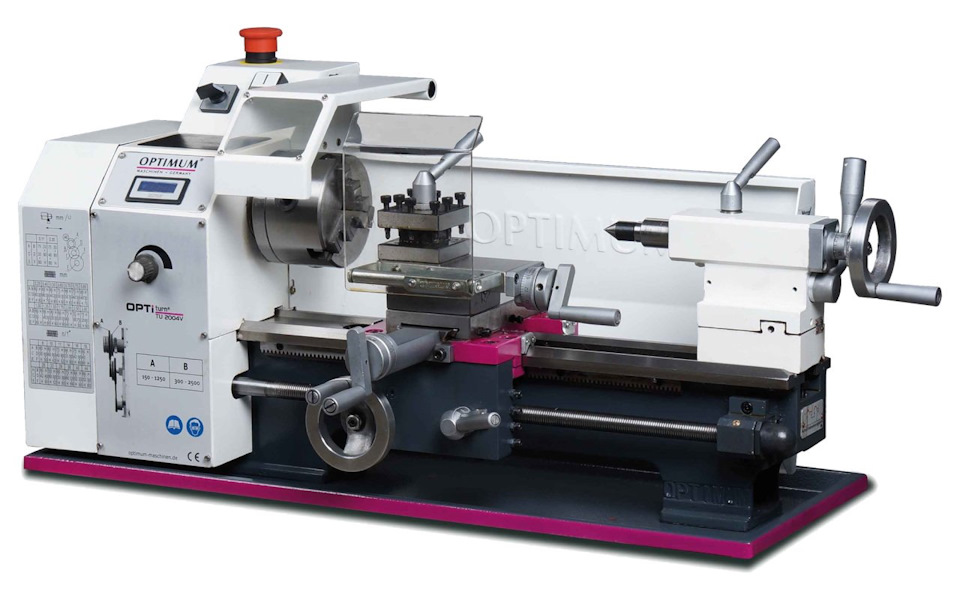

Особняком стоит Optimum, которые ничем технически не отличается от предыдущих производителей, но позиционируется как премиум класс, почти на уровне цен того-же Wabeco, только там ничего премиального по сути нет. Ни мощного двигателя, ни высокоточного патрона, все на уровне остальных подобных станков.

Тут ребята просто покрасили "мажентой" части станка, чтобы он выделялся среди остальных и предложили все преимущества по сравнению с аналогичными станками принять на веру. При этом, как и JET, они активно продают под своей маркой китайскую оснастку, накручивая на ней по 200% от цены, за которую ту можно купить на алиэкспресс, если знать название аналогичной модели от SIEG (С1, С2, С3, С4, SC4, С6).

Смотря на все это безобразие с ценами и зоопарком моделей, немного расстраиваешься от мысли что тебя все хотят обмануть и продать одно и то же, но со своими логотипами и по разной цене.

В тот момент я уже стал понимать, что покупаю не законченную вещь, а очередной конструктор в который придется еще неоднократно вкладывать время и деньги, поэтому решил не гнаться за самыми дорогими из клонов и остановился на марке "Металмастер", которые стоила в полтора раза дешевле Оптимума, не отличаясь от остальных по паспортным данным. И мне понравился спокойный серый цвет. "Пожарный" красный и "военный" зеленый, немного отдавали "совком".

Если бы я тогда копнул чуть глубже, то узнал бы, что у некоторых продавцов можно было выбирать модели станков с существенными конструктивными особенностями, типа серводвигателя, вместо обычного коллекторного. И это является существенным плюсом, потому что электроника у станков WM и их клонов, далеко не фонтан.

Другой важный момент, который нужно понимать, у каждого станка есть свои недостатки в конструкции, заложенные в проектировании, которые потом могут привести к невозможности и бессмысленности его последующей модернизации, усилении конструкции и увеличении мощности. Каждый из станков разобран на форумах, есть разнообразные его доработки. Но гораздо проще сразу взять более мощный и тяжелый станок и дорабатывать уже его. И чем меньше металлических частей станка придется потом менять, тем больше вы будете заниматься работой на станке, а не его доводкой.

Однако, реально сложно заниматься всеми этими анализами конструкции, сравнениями моделей разных производителей, когда выбираешь первый станок и нифига в них не понимаешь.

Забегая вперед, скажу, что в разных сегментах и весовых категориях, есть разные фавориты. К примеру, до 60-65кг, популярностью пользуются аналоги WM180, далее в формате следующего по размеру WM210, рукастые экономные смотрят на 210-400 c проходным диаметром шпинделя 38мм, а кому это не нужно, берут JET BD-8А (SIEG SC4). Кто не хочет заморачиваться, может дальше брать станки WM типа 250 и далее, а более продвинутые сразу смотрят на CJM250, потому что он реально более жесткий и имеет коробку. Но, у всех станков есть свои особенности и недостатки.

В целом, грамотнее всего спроектированы и ровные по качеству станки Weiss Machinery, которые имеют схожую конструкцию у всех моделей и там не было "рюмочной формы" резцедержки, как в корвете, которая болтается при отрезании, а большинство полезных фенечек были реализованы во всей серии начиная c формата 180-300.

На тот момент, я видел много предложений по станкам под маркой "Металмастер", посмотрел всю линейку, оценил каждую из моделей по размеру и весу.

Начал с модели MML 2550V, которая понравилась по нескольким причинам. Первое, большие размеры заготовки, как в диаметре, так и в длине. Мощность двигателя 750вт вполне приличная, вес станка около 125кг, с задней стороны есть возможность установить фрезерную голову или купить станок с фрезерной головой в комплекте 2550M, если есть подходящие задачи. Диаметр патрона 125мм, оптимальный для работы с небольшими заготовками из стали и цветмета.

Какой высоты должен быть верстак?

Столярный или слесарный верстак является необходимым оборудованием, которое имеется практически в каждой мастерской. С помощью этого специального стола у мастера появляется возможность выполнять свою работу в комфортных условиях, когда все нужные ему инструменты находятся под рукой и не падают на пол.

Чтобы удобно разместить все приспособления и инструмент для выполнения обработки заготовок из древесины или металла, важно правильно рассчитать не только ширину и длину столешницы, но и высоту верстака.

Если правильно выбрать габариты рабочего места, то, работая несколько часов в удобной позе, мастер сможет не только сберечь здоровье позвоночника и суставов, но и повысить производительность своего труда.

Какой должна быть оптимальная высота?

Для оптимального выбора уровня высоты верстака – столярного или слесарного, его размер определяется с учетом работы мастера в положении стоя. Наиболее важным параметром в этом случае является высота точки нахождения локтя человека, расположенной над уровнем пола.

Выполняя работы в гараже или мастерской, мастер будет чувствовать себя максимально комфортно, если его локоть вместе с плоскостью рабочего инструмента будет находиться в едином горизонтальном направлении. Таким образом, руки и плечевой пояс мышц и суставов не будут излишне переутомляться и вызывать дискомфорт, усталость.

Осуществляя работу за верстаком, мастер сгибает руку – она, как правило, находится на уровне высоты браншей тисков, расположенных на столешнице. Это положение наиболее физиологично и комфортно для выполнения работы. Чтобы регулировать расстояние от локтя до уровня пола или столешницы, столярный или слесарный верстак требуется настраивать в соответствии с ростом человека. Например, если ваш рост составляет 170 см, то уровень от столешницы верстака должен находиться до уровня пола на расстоянии 70 см. Расчет здесь очень прост: от роста мастера, выражаемого в см, нужно отнять 100 см.

При этом следует учитывать, что расстояние от уровня столешницы верстака до линии глаз работника должен соответствовать стандартному размеру – от 45 до 50 см.

Если габариты столярного или слесарного верстака не соответствуют росту работника, а сама конструкция этого устройства не имеет возможности регулировки, применяются различного вида напольные подставки, высота которых подбирается исходя из роста человека для удобства его работы. Плотник или слесарь ежедневно выполняют свои рабочие функции возле верстака, при этом приходится работать всю рабочую смену с длительным наклоном корпуса вперед. Такая вынужденная позиция требуется для обработки заготовок на всем цикле выполнения работ.

В это время человек испытывает весьма ощутимую нагрузку на суставы и мышцы рук, поясницы и ног. В процессе длительной работы мышцы спины, шеи, а также суставы бывают сильно утомлены, что при регулярном повторении может привести к ухудшению здоровья, а при заболевании суставов – к инвалидности.

Поэтому так важно внимательно подходить к вопросу подбора высоты верстака таким образом, чтобы человек во время выполнения своих рабочих обязанностей не испытывал излишних неоправданных нагрузок.

Стандартные варианты

В процессе подбора расположения уровня столешницы верстака требуется определить, обработка какого типа заготовок будет на нем выполняться. Если предусматривается основной объем работ с заготовками из древесины, то в этом случае верстак должен быть с гладкой и ровной деревянной столешницей, а если работы в большей степени будут связаны с обработкой металлических деталей, то понадобится слесарный вариант стола, поверхность которого обшита прочными материалами, например, металлом.

На слесарном верстаке, помимо основных и необходимых дополнительных приспособлений, рекомендуется оборудовать еще и специальный механизм для подъема тяжелых деталей, а также предусмотреть систему механической регулировки высоты столешницы, которую можно изменять в зависимости от роста работника.

Существуют различные способы определения высоты столярного или слесарного верстака от пола до столешницы: у работника потребуется выполнить измерения расстояния от макушки до подбородка. Затем от полученной цифры в см нужно вычитать размер, полученный в результате измерений руки от кончика пальцев до угла локтя, также в см. Далее от полученного результата нужно дополнительно отнять еще и высоту тисков, с которыми работник будет постоянно иметь дело, так как именно они удерживают любые детали в процессе всего цикла выполнения обработки.

Усредненно данные такого измерения и полученную при этом высоту столярного или слесарного верстака можно увидеть в таблице.

Стол для токарного.

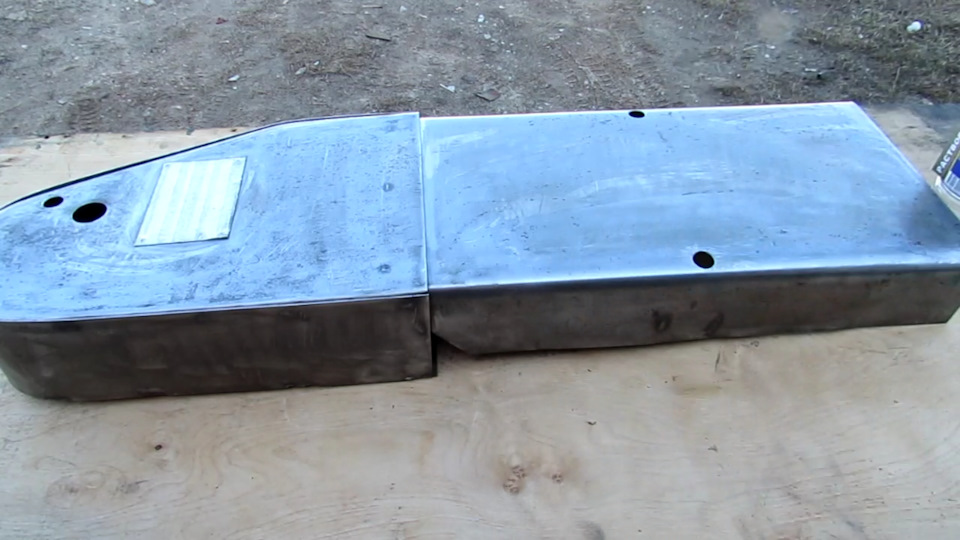

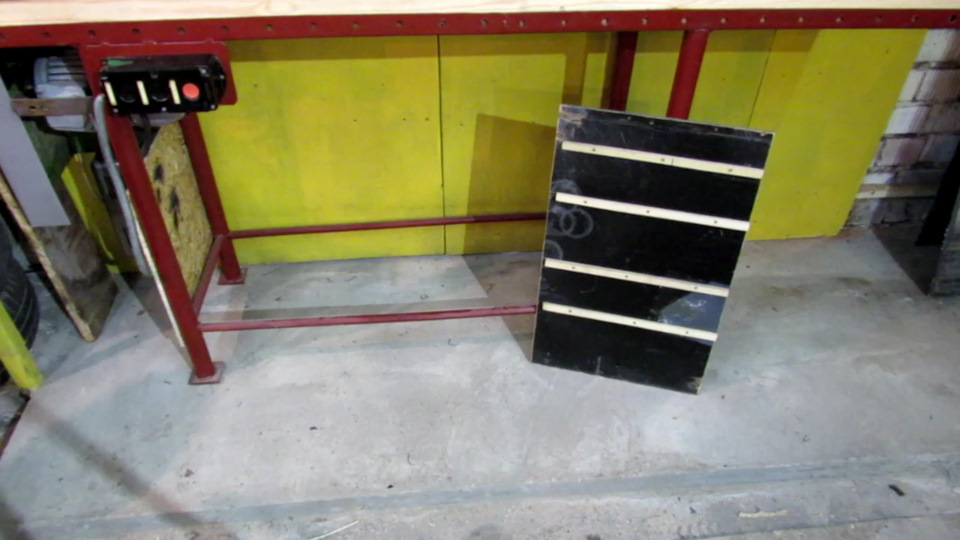

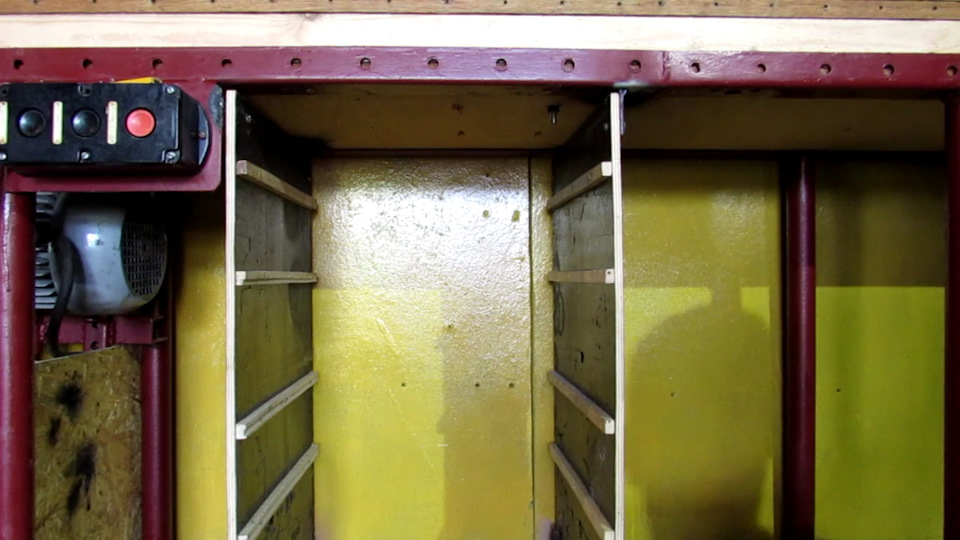

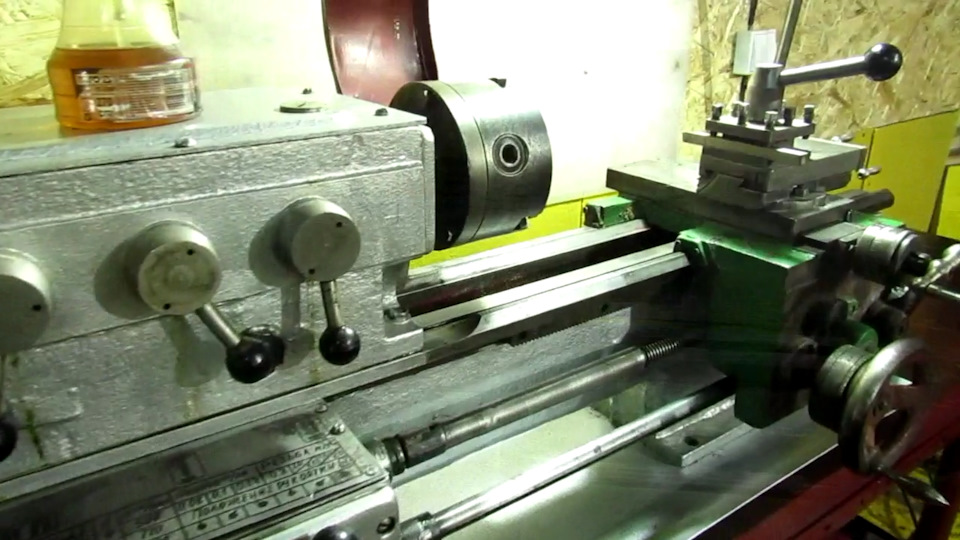

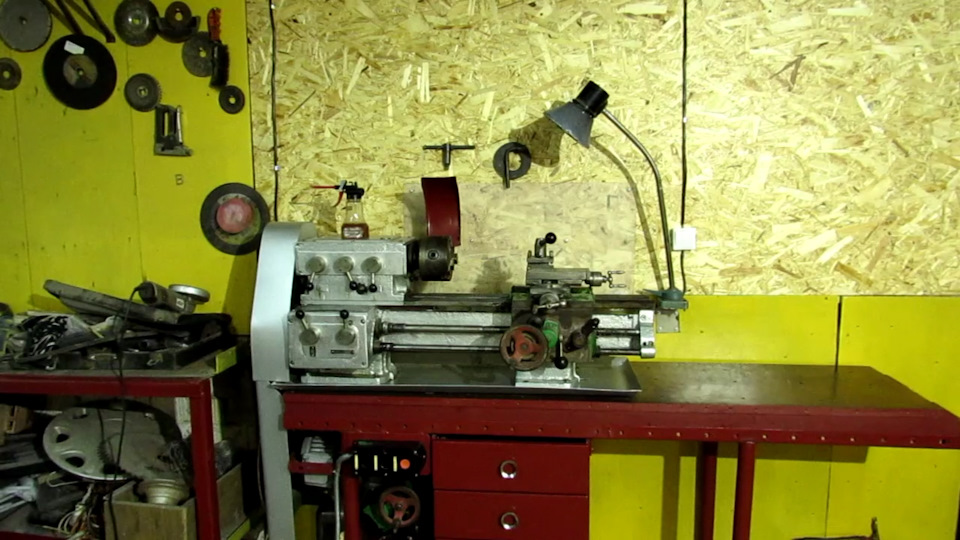

Привет друзья. Купил себе токарный станок ТВ-6м. Станок в хорошем состоянии. Но есть в нем одна проблема. Он очень низкий и работать на нем неудобно.Нужно что-то городить под родные тумбы или лить фундамент повыше. и под ними теряется драгоценное место. Решено было сделать под него стол с различными шуфлядками и ящиками для хранения заготовок и различной оснастки.

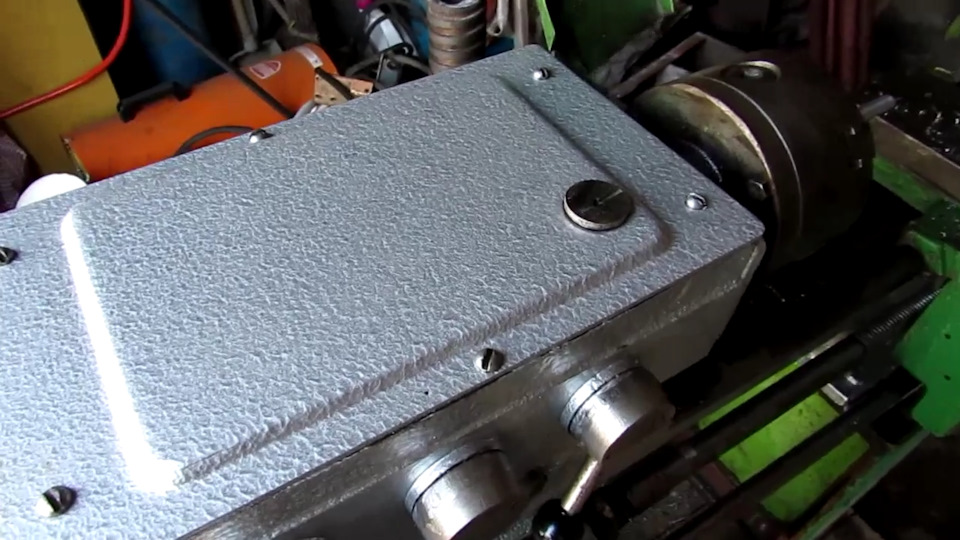

Перед изготовлением стола станок был почищен и обслужен. Снята старая краска с кожуха и поддона, все зачищено, обезжирено и покрашено грунт-эмалью по ржавчине с молотковым эффектом.

Стол сварен из уголка 45, ножки из 32 трубы. Нижние связи из 15 трубы. Столешница состоит из трех слоев. Дсп, поверх уложены брусы толщиной 50 мм. и сверху опять дсп. Все это дело хорошенько стянул саморезами. Приварил ушки и прикрутил боковины из фанеры для выдвижных ящиков. Еще осталось место для ящиков и полок.

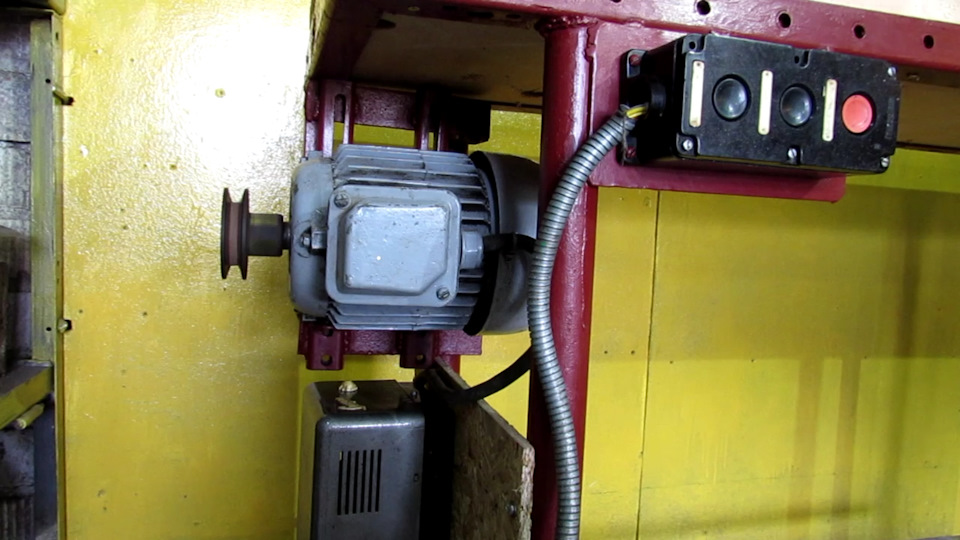

Поставил сверху станок. Стоит очень жестко. Двигатель разобрал, вывел концы обмоток и соединил треугольником. Поставил пускатели. Один рабочий, второй подкидывает пусковой конденсатор. Двигатель закреплен под столом и не занимает много места. Так-же прикрутил родной защитный кожух на ремень. Развел проводку для питания станка и лампы.

Вот такое рабочее место у меня получилось. сверху можно добавить полки. Справа небольшая рабочая зона. Высота станка под мой рост. Теперь не нужно корячиться над ним. Так же на стену прикрутил лист пластика. При точении масло и СОЖ летит на стену.

Спасибо за просмотр. Пишите что думаете, конструктивная критика приветствуется. Может будут советы по благоустройству рабочего места. Спасибо за внимание и по традиции ролик с подробным процессом сего действа.

Метки: токарный станок, мастерская, рабочее место, гараж

Комментарии 30

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а что за станок?

Я свой ТВ-6 на фундамент, высотой 200см поднял. Для моего роста 185см вполне удобно стало работать.

Понятно что в цифрах опечатка, но хотелось бы взглянуть на двухметровый фундамент :)

Ну да, опечатка, привык все в мм мерить.

люди, вот объясните мне всю эту любовь к молотковым краскам? изза структуры с неё крайне проблематично убирать пыль. выглядит реально как отпи*жена молотком. ну или пьяные грузчики деталь ногами толкали. вот в чём прикол?!

Она абсолютно гладкая, как простая краска. Это не молотковая, а краска с эфектом.

Этот стол ближе к школьным верстакам, чем к столу именно для токарного. Станок любит жесткость, а тут ее нет.

Родные тумбы особой жёскости не дают

Отличная работа. И слово мне понравилось — "шуфлядки"

Что это за слово вообще — "шуфлядок"? на какое-то ругательство похоже.

это выдвижной ящик) Забавно то что в России оно не используется практически, только в словарях есть, а в Беларуси в ходу)

На Украине бытует похожее — "шуфляда" или "шуфлядка", "шухлядка" — где как говорят.

Защиту на движок добавь.

да он при работе не греется.

Это хорошо, но она необходима. 1,2 тока номинального Эл.двигателя.

Спасибо за совет. При возможности поставлю.

Слабое основание. Чипмейкер полистайте, там отдельная ветка про серию ТВ школьных есть

Пробова точить. Всё ок. Много видел так делают.

ну почему же? палки точить с точностью 5-6 десяток хватит. а 98% гаражных "мастеров" большего и не надо

На Чипмейкере и чугун в станки пихают и станины бетоном заливают.

чипмейкер… весьма спорная площадка. да, видел как там со станками извращаются. и бетони и двутавры и прочее. но 3/4 таких товарищей сугубые теоретики. токарный представляют как сферического коня в вакууме.

особенно доставляют рассуждения о прочности, гибкости, скручиваемости. пытаются изобрести велосипед, забывая что в советское время были целые НИИ машиностроения, которые и придумывали и высчитывали и тестировали. сколько раз бывало, идёт жаркий спор о жёсткости станины на скручивание и влияние материала на точность станка. молча выкладываешь методичку года 65-70го… т тема умирает)

диванные бывают не только критики и генералы, но и станочники

Читайте также: