Вибровакуумный стол для литья

3D-печать всем хороша, но есть одно “но” — это занятие для терпеливых. А что, если вы сможете быстро тиражировать однажды напечатанную модель многократно?

Сегодня мы рассказываем про Mayku FormBox — настольный вакуумный формовщик, который поможет выпускать небольшие тиражи ваших 3D-принтов значительно быстрее.

Что это

Это отличный помощник 3D-принтера, в считанные секунды создающий формы напечатанных 3D-моделей и других предметов. Эти формы можно использовать и как самостоятельные изделия, и для последующего литья из широкого ассортимента материалов.

FormBox

Характеристики:

- Высота, мм: 315

- Длина с ручками, мм: 466

- Ширина, мм: 274

- Рабочая область, мм: 200 x 200

- Глубина, мм: 130

- Вес, кг: 13

- Питание, В: 110 — 240

- Нагреватель керамический, t нагрева,°C: 160 — 340

- Толщина листов для формовки, мм: 0,25 — 1,5

- Материалы для формовки: PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил (PMMA)

- Материалы для литья в формы: читайте в статье

- Для работы необходим любой бытовой пылесос мощностью до 2 кВт.

- Цена, руб.: 78 175

Что в комплекте

В комплект поставки входят: сама формовочная машина;

два вида образцов пластика, белый и прозрачный;

шланг для подключения пылесоса;

несколько моделей для пробных формовок

Как это работает

На лицевой панели всего три органа управления: кнопка включения, установка времени таймера, регулировка мощности нагревателя.

На задней панели: розетка для подключения пылесоса и отверстие для подключения шланга. Подойдет любой бытовой пылесос, который можно включать и выключать подавая ток, то есть — без электронного управления.

В верхней части располагается мощный керамический нагревательный элемент.

На верхней крышке можно заметить вентиляционные отверстия для охлаждения нагревателя.

По вертикальным направляющим передвигаются две металлические рамки, между которыми закрепляется лист материала для формовки. На рамках, решетке и нижней части машины присутствуют уплотнители, обеспечивающие герметичность и надежную фиксацию материала.

Алгоритм работы прост: для листов материала разного типа и толщины выставляется разная мощность нагревателя и время таймера. Материал фиксируется между рамками и поднимается в верхнее положение, включается таймер нагрева, а на сетку устанавливается мастер-модель. Нагрев, в зависимости от толщины и типа материала, занимает от 40 секунд до 4 минут. После того, как материал станет достаточно эластичным, таймер срабатывает и нагрев выключается. Оператор опускает рамку, чем включает тягу подключенного к машине пылесоса, который удаляет воздух вокруг детали и заставляет материал принять его форму. Формовка занимает 10 секунд.

После того, как материал примет желаемую форму, ему дают остыть до комнатной температуры, приблизительно 15-20 секунд. Затем мастер модель можно извлечь из формы и приступить к следующей формовке.

Материал мастер-модели

Мастер-модели можно не только печатать на 3D-принтере, но и изготавливать почти из любого материала: дерево, МДФ, глина, металл, пластик и даже картофель и бананы. Можно использовать как мастер-модели любые вещи, которые не сломаются от перепада давления и под воздействием нагретой пленки. В демо-роликах производителя люди вырезают модели из картошки, формуют их и заливают бетоном, получая мини-горшки для растений и подсвечники.

Материал формовки

Формовать можно материалы толщиной от 0,25мм до 1,5мм. Это может быть PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил и оргстекло. То есть, любой листовой материал подходящей толщины, который достаточно размягчается при температурах 160 — 340 °C.

Материал литья

В качестве материала для литья можно использовать бетон, силикон, шоколад, желе, мыло, полимерные смолы, лёд, монтажную пену, Jesmonite (декоративный композит на основе акрила), гипс, штукатурку и многое другое.

Тут пользователь ограничен только физико-химическими свойствами формовки — выдержит ли форма отливку из материала, который требует нагрева для литья, ведь температура применения у разных пластиков разная. В большинстве случаев, проблем не будет.

Температура и время нагрева при формовке

В комплекте с формовщиком поставляется материал для тестов, с указанными рекомендуемыми температурой и временем нагрева. Но можно купить и сторонний материал, и подобрать параметры формовки для него самостоятельно. Мы протестировали пластики PETG и Hipex, толщиной от 0,5 до 1 мм. Для подбора параметров понадобилось всего 2-3 тестовых формовки.

Печать модели для формовки

Несколько простых правил:

1. Модель должна расширяться к основанию, чтобы ее можно было достать после формовки.

2. В углублениях должны быть сквозные отверстия, которые помогут выходу воздуха. Рекомендуемый диаметр отверстий — около 2 мм.

3. Поверхность напечатанной на 3D-принтере мастер-модели следует подвергнуть постобработке, если не хотите видеть следы слоев на получившейся форме.

4. В настройках печати нужно выбрать внутреннее заполнение не меньше 30%, иначе стенки могут легко провалиться внутрь, под действием температуры и давления.

Тесты FormBox

Чтобы проверить Mayku FormBox в деле, мы решили сделать несколько предметов с его помощью.

Конфеты

В первую очередь, мы сделали небольшую коробочку конфет с логотипами супергероев DC. Для этого мы напечатали мастер-модели самих конфет.

Модель ложемента для них.

Сделали литьевую форму из PETg, который подходит для работы с пищевыми продуктами.

Основная коробка была напечатана из PLA, также подходящего для контакта с пищей.

Отлили в формы шоколад и упаковали в коробку. Получился отличный подарок для любого любителя комиксов. Если, конечно, он не фанат Marvel.

Блистер

Кроме отливки материала, прозрачный пластик хорошо подходит для создания упаковочных блистеров для готовых устройств. В качестве примера мы сделали блистер для пожарного датчика.

В первую очередь была смоделирована и напечатана модель для формовки.

Модель мы распечатали на 3D-принтере, отформовали по ней блистер и вырезали его.

Вибростолы

Справка: возможна установка колпака d-200мм.

Описание

Вибростол имеет встроенный двигатель с эксцентриком.

Это обеспечивает активную среду для лучшего отделения паровоздушных пузырьков, от поверхностей вакуумированных изделий, что в особой мере важно на последнем

этапе вакуумирования - после отключения вакуумного насоса.

Тех. Характеристики

Напряжение. 220 В.

Чистота вибрации. 2500 Гц.

Рекомендуемое время непрерывной работы

двигателя. 10мин.

Максимальная допустимая нагрузка на стол. 1.5кг.

Допустимо установка вакуумного колпака. d-200мм.

Требования и Гарантии

Наличие вакуум-насоса

Справка: о наличии или характеристиках насосов, просим обращаться в Нашу Фирму

Деликатное отношение к купленному Вами оборудованию!

Гарантия один год.

Высота колпака - 270 мм.

Высота колпака - 300 мм

Высота колпака - 500 мм

Один насос выполняет две задачи : вакуумирование опок и создания вакуума при литье.

В комплекте форвакуумный насос(производство Польша), ресивер-50л, шланги, вакуумный колпак.

напряжение 3 фазы, 380В.

Универсальный вибро-вакуумный агрегат с вакумным колпаком d-230мм. С вакуумным насосом производства Польша.

Справка: Один насос выполняет две задачи : вакуумирование опок и создания вакуума для литья.

В комплекте форвакуумный насос , ресивер - 24л, шланги, вакуумный колпак;

Технические характеристики:

Средняя скорость откачки - 5,7 л/сек. или 20,5 м3/ч.

Предельное давление без газобалласта - 5*10x-4 гПа

Обороты роторов - 500 обр./мин.

Допустимая температура масла во время работы - 60 °С

Количество вакуумного масла (ВМ-4) - 1,0 л

Мощность эл.двигателя - 550 Вт

Напряжение питания - 3 фазы, 380 В ( возможна переделка на 220в .)

Шум без газобалласта - 72 дБ

Размер в упаковке - 60х50х35 см

Условия эксплуатации:

окружающая среда невзрывоопасная, не содержащая токопроводящей и абразивной пыли,

агрессивных паров и газов в концентрациях, разрушающих металлы и изоляцию;

диапазон температуры окружающей среды от 12 до 35 °С;

относительная влажность воздуха до 80%;

Комплектность:

Универсальный вибро-вакуумный агрегат - 1 шт.

Вакуумный ресивер - 1 шт.

Комплект вакуумных шлангов - 1 шт.

Вакуумный колпак - 1 шт.

Правила транспортировки и хранения:

Допускается транспортировка в любом фиксированном положении любым видом транспорта.

Агрегат должен хранится в помещении при температуре воздуха от +15 до +40 °С при относительной влажности воздуха до 80%.

В помещении для хранения не должно быть пыли, паров кислот и щелочей, вызывающих коррозию.

Справка: Один насос выполняет две задачи : вакуумирование опок и создания вакуума для литья.

В комплекте - форвакуумный насос, ресивер - 24л, шланги, вакуумный колпак.

В комплекте форвакуумный насос, ресивер - 24л, шланги, вакуумный колпак.

Насосы предназначены для откачки атмосферного воздуха и других химически нейтральных газов, содержащих легкую фракцию пыли из резервуаров и вакуумных систем для создания в них давления ниже атмосферного.

Насосы могут работать самостоятельно или совместно в системе с другими насосами в качестве форвакуумных.

Насосы рассчитаны на постоянную работу в диапазоне давлений до 1x10-2 гПа.

Насосы предназначены для работы в умеренном климате при температуре окружающей среды 15 - 40°С.

Технические характеристики

Средняя скорость откачивания - 5,7 л/с или 20,5 м3/ч.

Обороты роторов - 500 обор./мин

Допустимая температура масла во время работы - 60°С

Количество масла (ВМ-4) - 1,0 дм3

Мощность электрического двигателя - 0,55 кВт

Обороты электрического двигателя - 1400 об/мин

Электропитание - 220/380 В, 50 Гц

Устройство и принципы работы

Элементы насосов изготовлены из следующих материалов: сплав алюминия, серый чугун, углеродные стали, маслостойкая резина, искусственные пластмассы.

ВL8Р относятся к типу пластинчато-роторных с масленым уплотнением с приводом от электродвигателя через ременную передачу. Вращающиеся элементы насоса, роторы и пластинки образуют постоянное приращение объема откачивающего воздуха, в результате чего уменьшается давление газа. Откаченный газ /воздух/ устраняется из насоса через выходные возвратные клапаны. Подвижные элементы смазываются и уплотняются маслом. Проток масла осуществляется только во время вращения роторов. В выключенном состоянии масло из насоса не проходит к откачиваемой вакуумной системе.

Мастер-класс: вакуумное литье пластмасс в силикон

Для тех, кто не смог посетить Top 3D Expo, рассказываем о мелкосерийном производстве пластиковых деталей методом вакуумного литья в силикон, мастер-класс по которому был организован на конференции с помощью наших друзей из «Фолипласт».

Видео

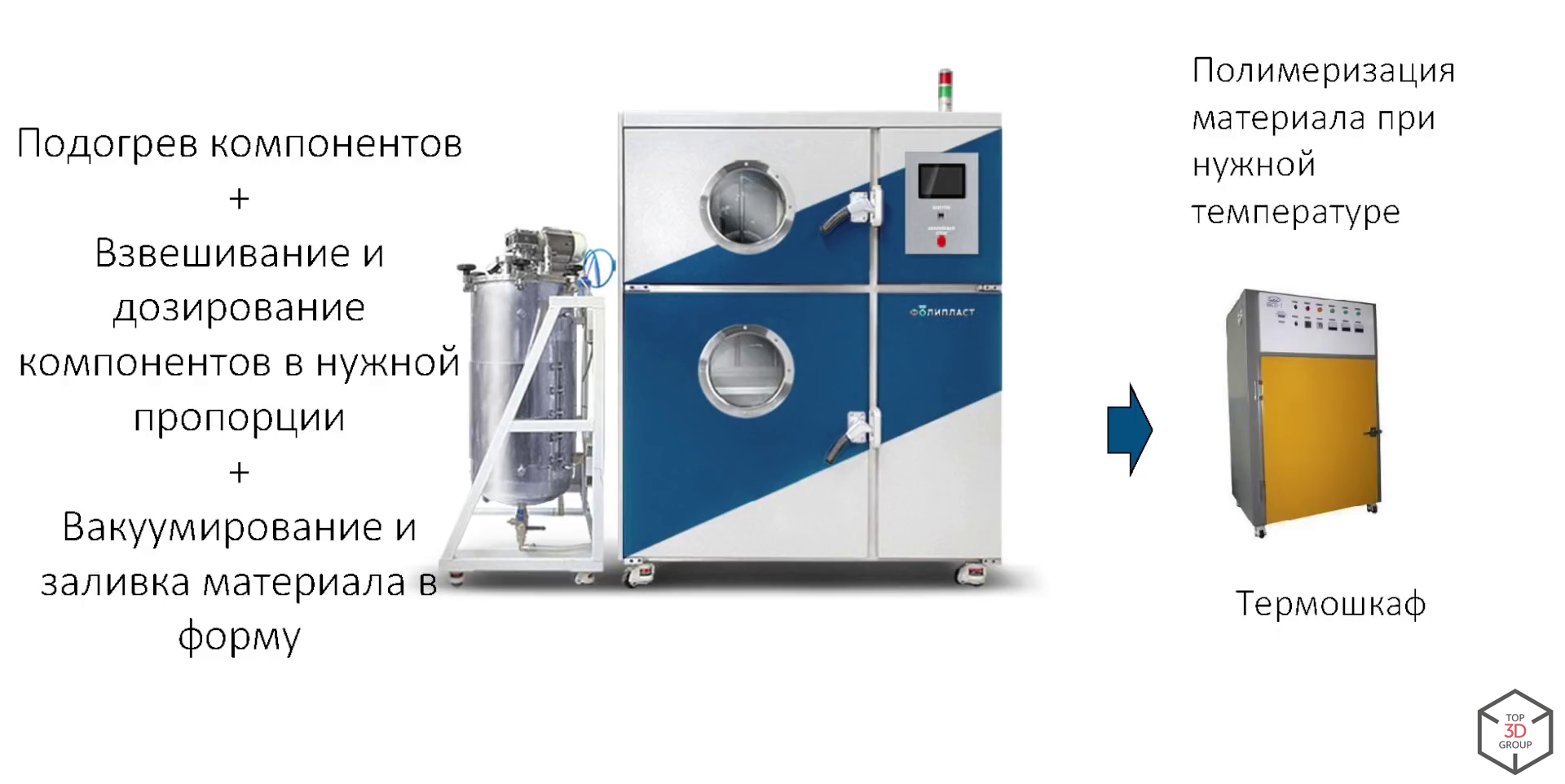

Схема мелкосерийного производства из пластмассы

Сначала производится 3D-сканирование необходимой детали, далее — создается 3D-модель и, с помощью одного из методов 3D-печати, изготавливается прототип/мастер-модель, на основании которой уже можно получить, с помощью вакуумно-литьевых систем и силиконовой оснастки, партию готовых полиуретановых деталей.

Назначение технологии вакуумного литья

На текущий момент серийность всех изделий по России снижается и находится в области мелких/средних серий. Таким образом, технология вакуумного литья стала востребована для производства таких серий.

Преимущества вакуумного литья

Главное преимущество — очень короткие сроки изготовления, после создания 3D-модели, и использование материалов с различными свойствами, в том числе и двухкомпонентных полиуретанов, которые имитируют основные пластмассы и резину. При этом изделия не имеют внешних отличий и полностью соответствуют изделиям изготовленным на традиционном термопластавтомате (ТПА) из классичего материала, и подойдут для отработки технологии. Фактура поверхности зависит от технологии 3D-печати прототипа. Соответственно, если вы хотите получить качество как после ТПА, то необходима доводка прототипа. В большинстве случаев это ручной труд и для его сокращения мы используем технологию стереолитографии в 3D-печати прототипов.

Оборудование

Мы сосредоточились на двух производителях вакуумных литьевых систем — это немецкая компания KLM и китайская компания WINGS TECHNOLOGY. В таблице выделены зеленым цветом самые основные/важные параметры, на которые следует обратить внимание при подборе оборудования.

Вакуумные литьевые системы KLM, Германия

Вакуумные литьевые системы WINGS TECHNOLOGY, Китай

Вспомогательное оборудование

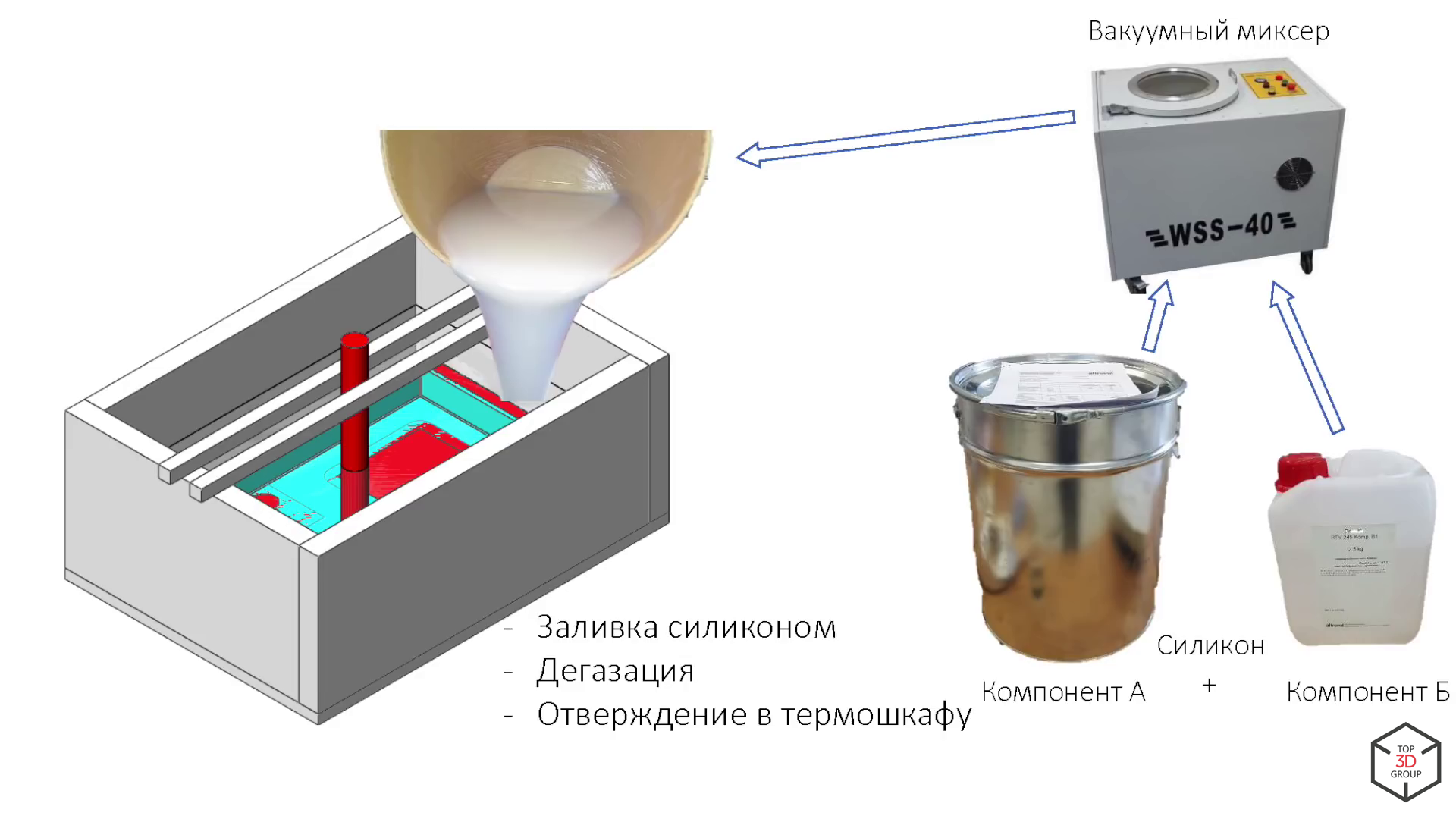

При изготовлении силиконовых форм и литье в них используется вспомогательное оборудование — термошкаф (нагревание материалов до 40 градусов перед заливкой, полимеризация при 60/70/80 градусах), вакуумный миксер (для изготовления силиконовой оснастки — одновременное вакуумирование и перемешивание силикона, удаление пузырьков воздуха из силикона), дозатор силикона (автоматическая дозировка и подача силикона).

Используются полиуретаны и силиконы для литья. На рынке достаточно большое количество компаний предлагающих материалы, основные производители представлены ниже.

Вакуумно-литьевая машина изнутри

Машина состоит из следующих основных элементов:

Вакуумный шкаф. Конструкция из нержавеющей стали, выкачивает воздух из рабочей камеры.

2. Литьевая система, состоящая из двух чашек, А и Б, каждая для своего компонента, а также системы подачи и смешивания.

Устройство литьевой системы:

Технология вакуумного литья состоит из следующих основных этапов:

1. Мастер-модель, подготовка:

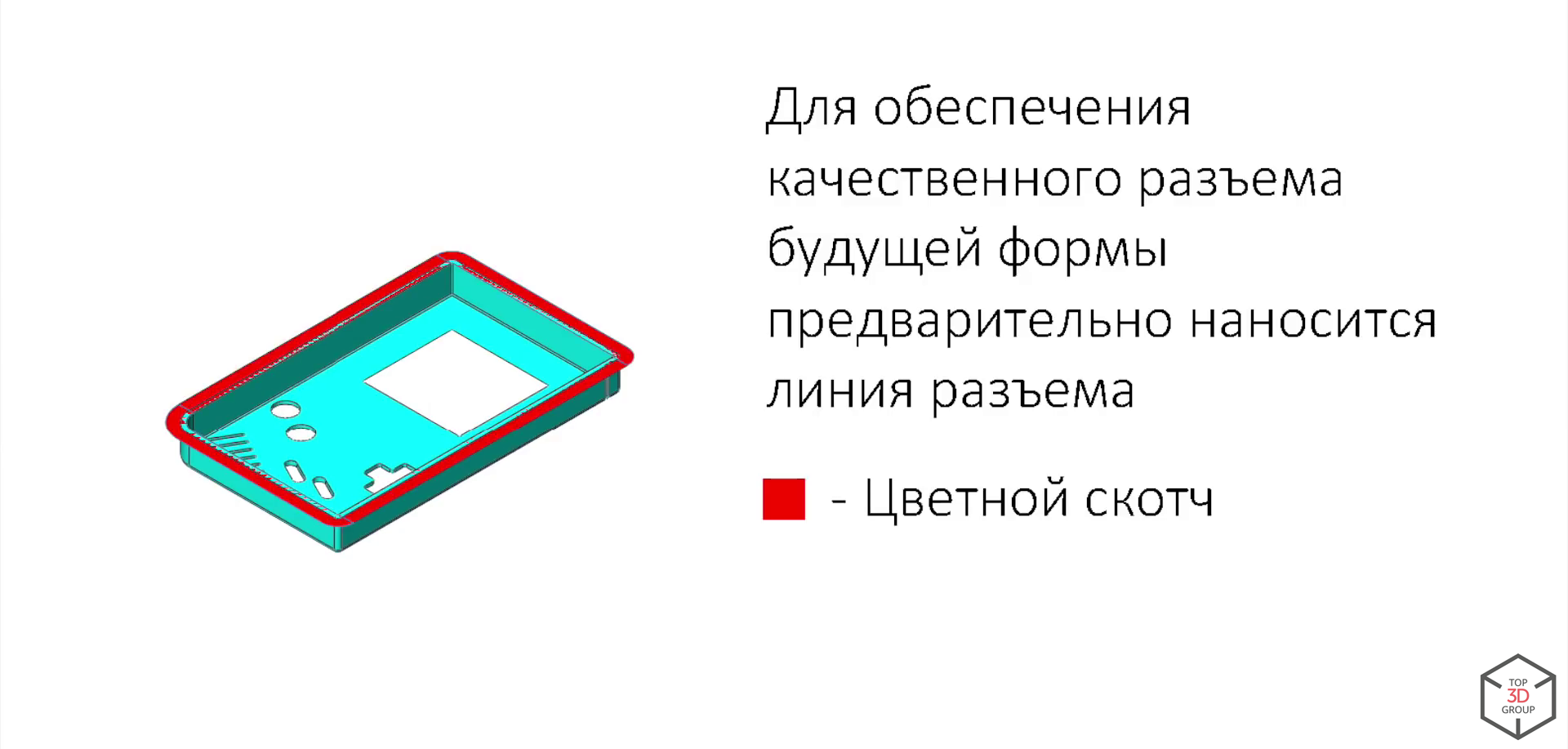

2. Создание линии разъема:

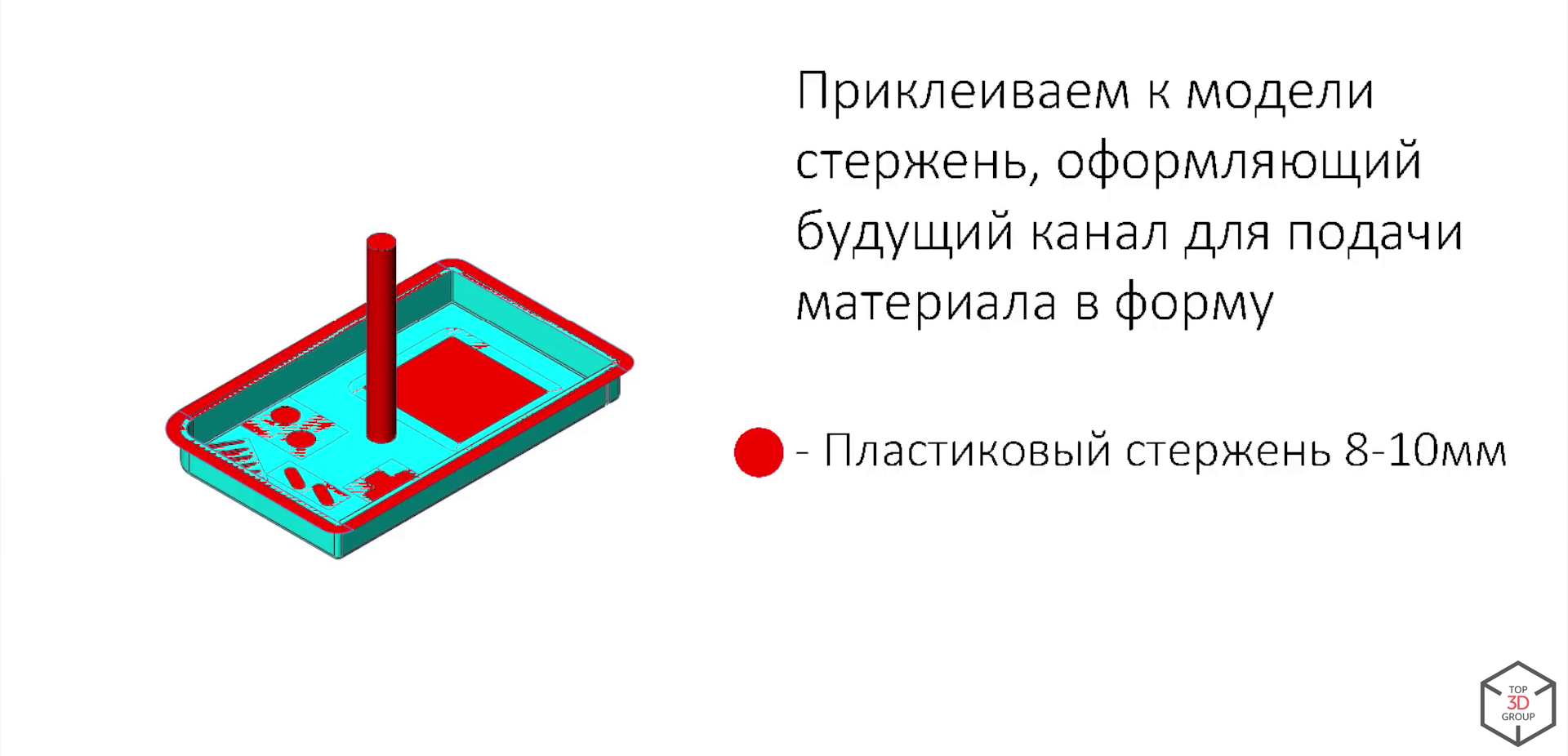

3. Литниковая система:

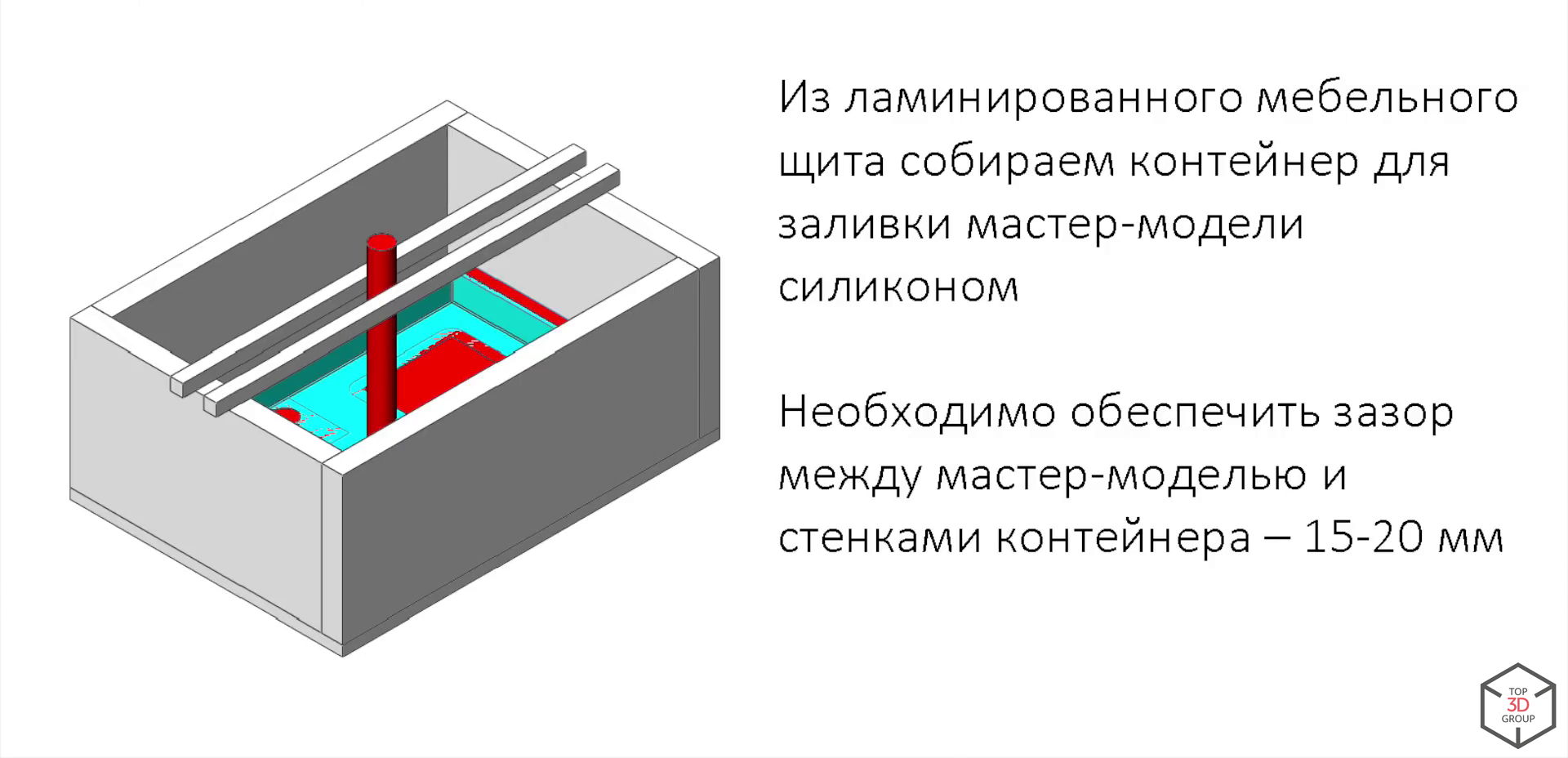

4. Сборка контейнера:

5. Заливка мастер-модели силиконом

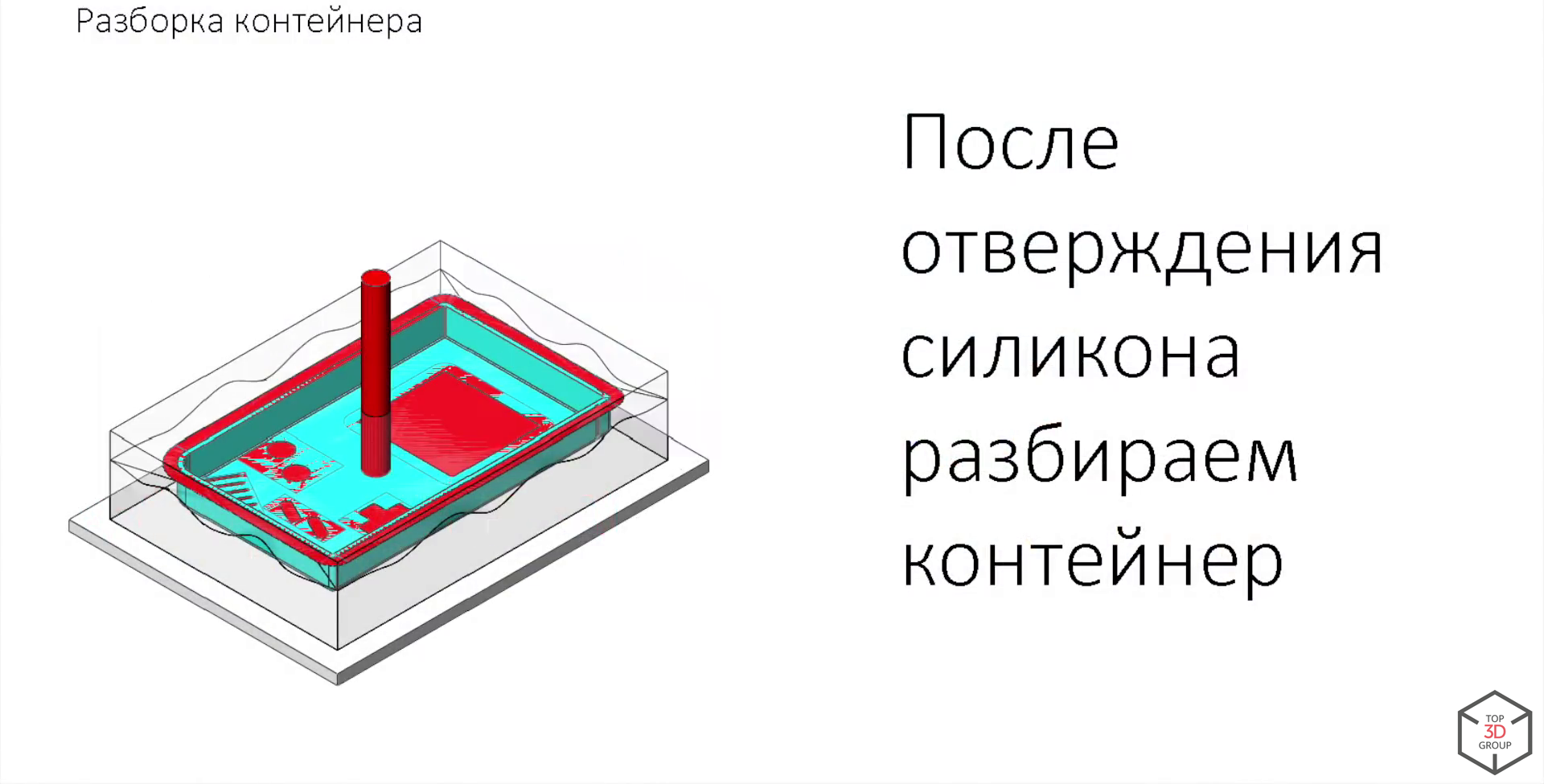

6. Разборка контейнеров

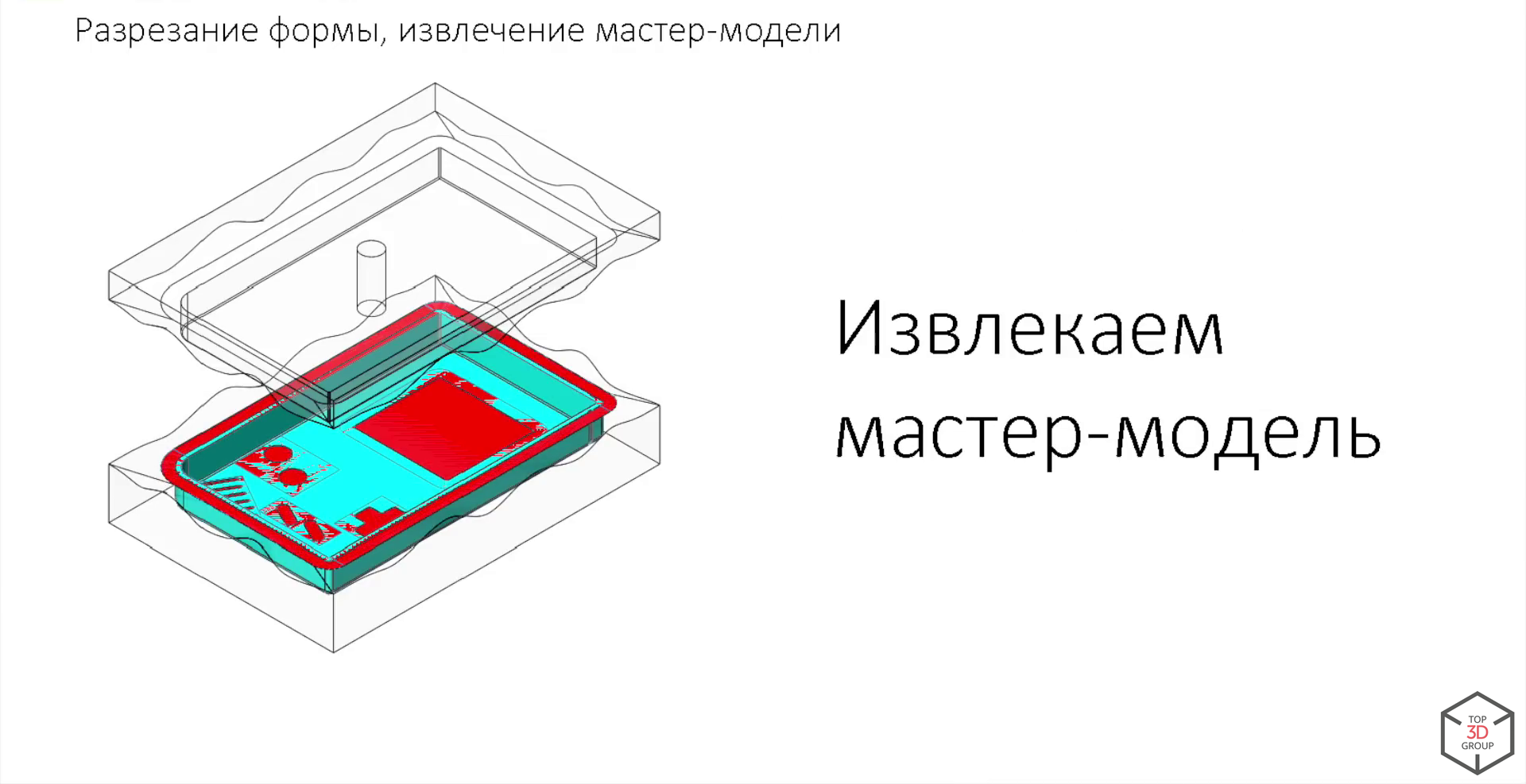

7. Разрезание формы, извлечение мастер-модели

Необходимо использовать вакуумирование для извлечения влаги из компонентов, иначе полиуретан может начать кипеть. Используются практически безусадочные компоненты мы можем получить 14 квалитет точности на изделиях. Пока ни один из видов 3D-печати не может предложить такое качество изделий из пластмассы, как вакуумное литье при мелком или серийном выпуске. Начиная от 3-5 изделий, экономически более выгодно использовать вакуумное литье вместо 3D-печати.

Демонстрация технологии

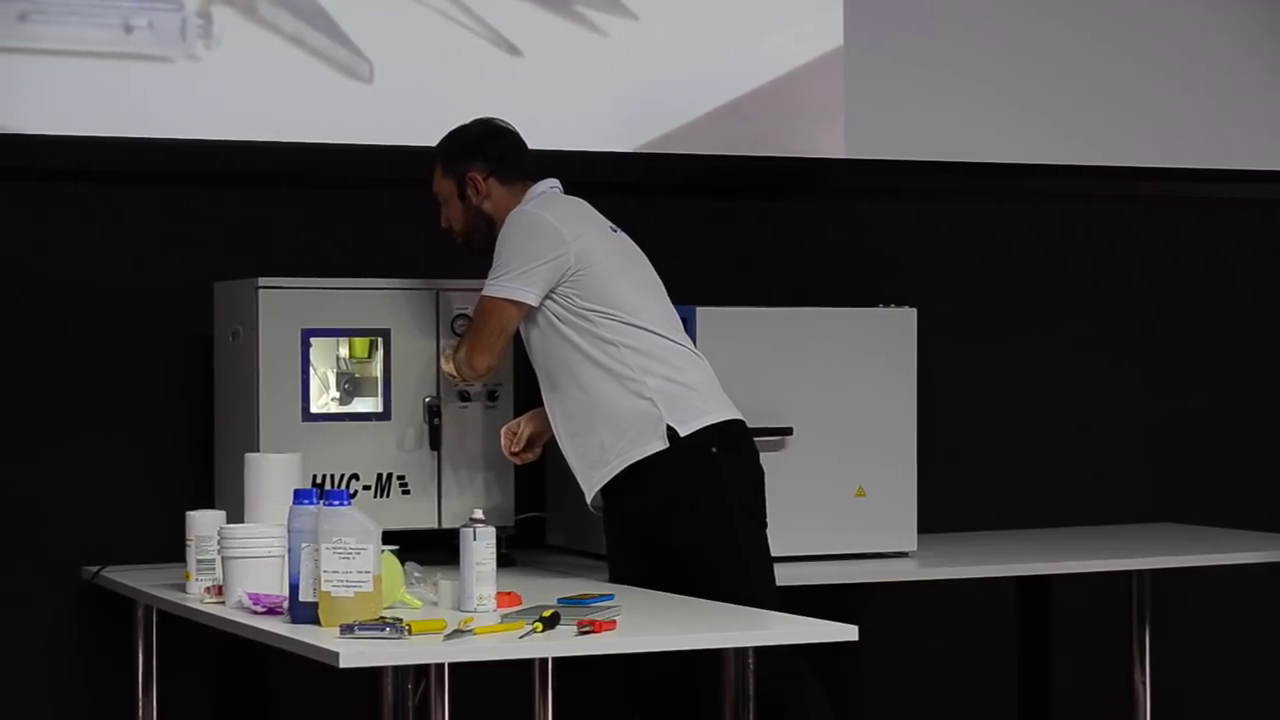

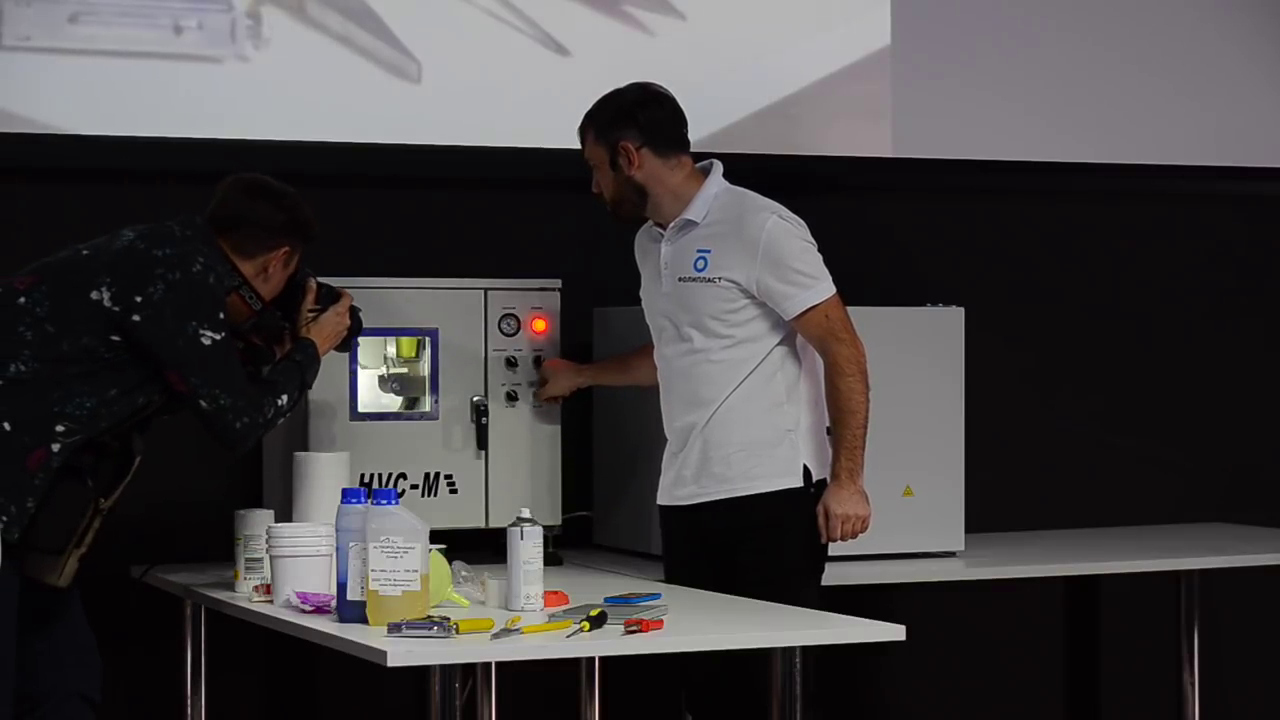

Демонстрируем изготовление изделия на компактной машине HVC-M.

В термопечи разогреваем силиконовую форму.

Обрабатываем силиконовую форму разделительным составом (силиконовый спрей).

Закладываем в форму металлические стержни, для формирования достаточно точных отверстий на изделии.

Собираем и закрепляем форму металлическими скобами с помощью степлера. Стойкость формы — порядка 25 циклов, можно увеличить количество циклов до 50-70, если не так важна геометрическая точность размеров изделий.

Наносим скотч, для предотвращения вытекания излишков полиуретана из формы через линию разъема.

Подготавливаем требуемое количество необходимых компонентов (масса заливки составляет 120 грамм — для этого необходимо 40 грамм компонента А и 80 грамм компонента Б.

Закладываем чашку с компонентом А в камеру и монтируем смесительную лопатку.

Готовим компонент Б и закладываем чашку с компонентом в камеру.

Закрываем камеру и включаем вакуум (вакуумирование продолжается около 10 минут).

Процесс подготовки завершен. Производим смешивание компонентов и засекаем 2,5 минуты.

Смесь готова к заливке в форму. Переворачиваем чашу с компонентом Б вниз с помощью поворота тумблера и компоненты через воронку поступают в форму.

Выключаем вакуум и наблюдаем как воздух выходит из формы, компоненты заполняют ее.

Нагнетаем воздух в камеру.

Процесс заливки закончен.

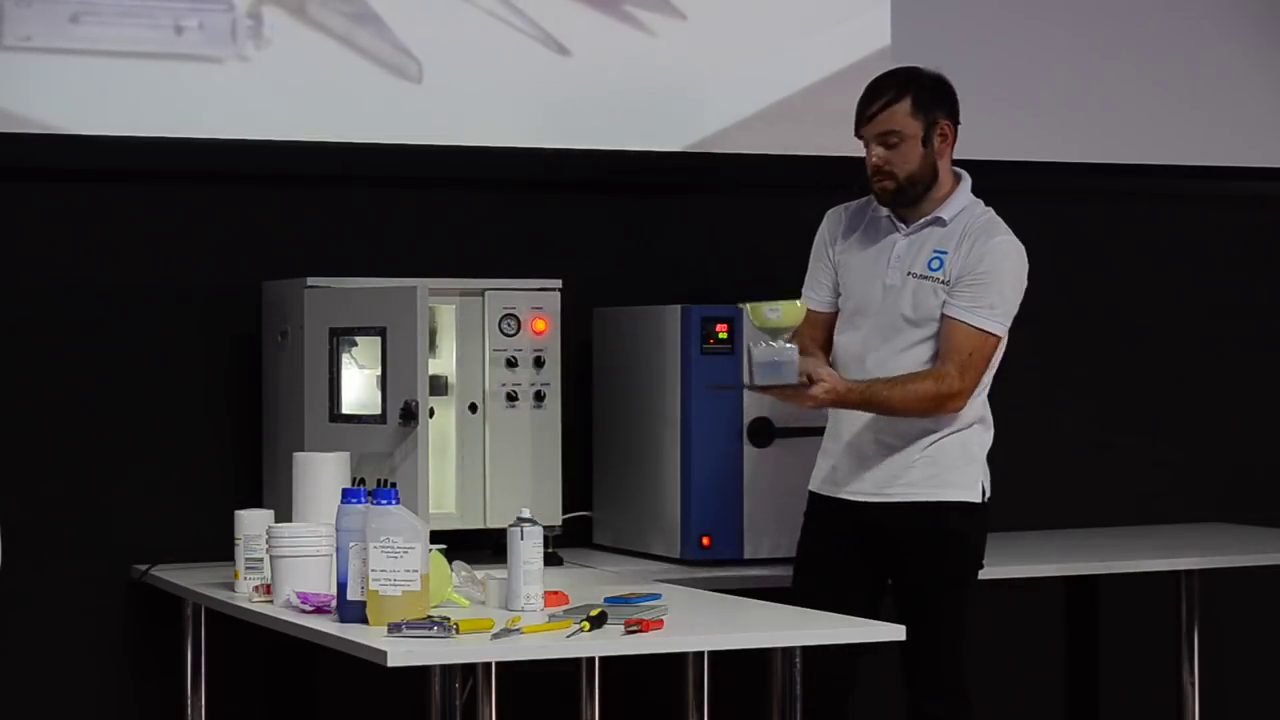

Открываем вакуумный шкаф и размещаем форму в термошкафу для последующей полимеризации, которая занимает около 30 минут для данного материала.

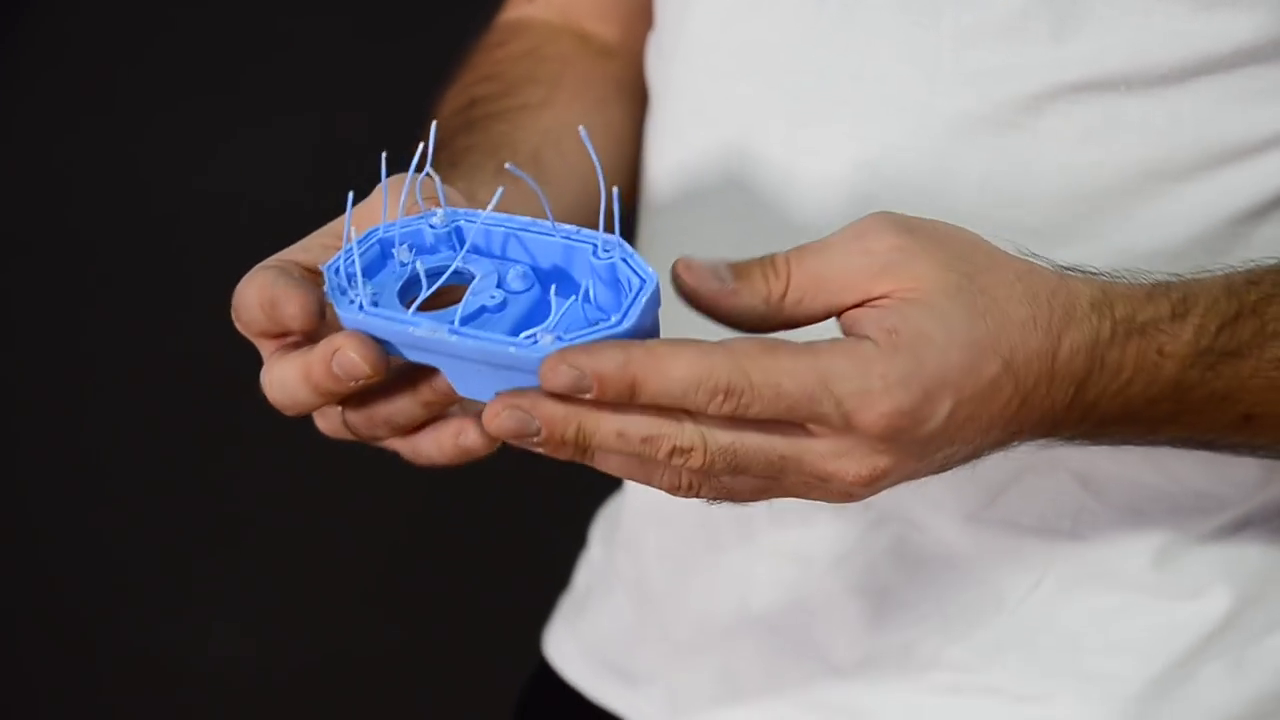

Наша отливка готова. В идеале, ее необходимо обдуть холодным воздухом, так как она еще эластична.

Мы получили функциональное готовое изделие с необходимой фактурой поверхности, необходимого нам цвета, необходимыми физико-механическими свойствами, у которой осталось удалить облой и элементы литниковой системы.

Различия между классическим и автоматизированным вакуумным литьем

Классическая схема вакуумного литья

Автоматизированная схема вакуумного литья

На текущий момент широко используется автоматизированная схема вакуумного литья. Дозировка, подача, подготовка, вакуумирование смеси и заливка в форму происходят в автоматическом режиме, в одном узле. Такая схема позволяет в разы сократить цикл заливки, то есть — 4 минуты в автоматическом варианте, против 12 минут в классическом. Весь процесс сокращается, примерно, в 1,6 раза.

Автоматизированные литьевые машины:

Полностью автоматизированная линия вакуумного литья. В России пока таких линий нет, но можно заказать:

Схема автоматической линии вакуумного литья:

Вакуумное литье пластика в силикон — оптимальный способ производства малых и средних партий изделий, твердо занимающий свои позиции между 3D-печатным прототипированием и фабричным серийным производством и обеспечивающий разумную стоимость изделий при сохранении высокого качества.

Заказать штучное и малосерийное вакуумное литье пластика в силикон, а также приобрести оборудование и материалы для него можно в Top 3D Shop — подберем оптимальный вариант под любые задачи.

Делаем большой стол для вакуумной формовки

Доброго дня мозгоремесленники! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок, но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками!

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью.

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

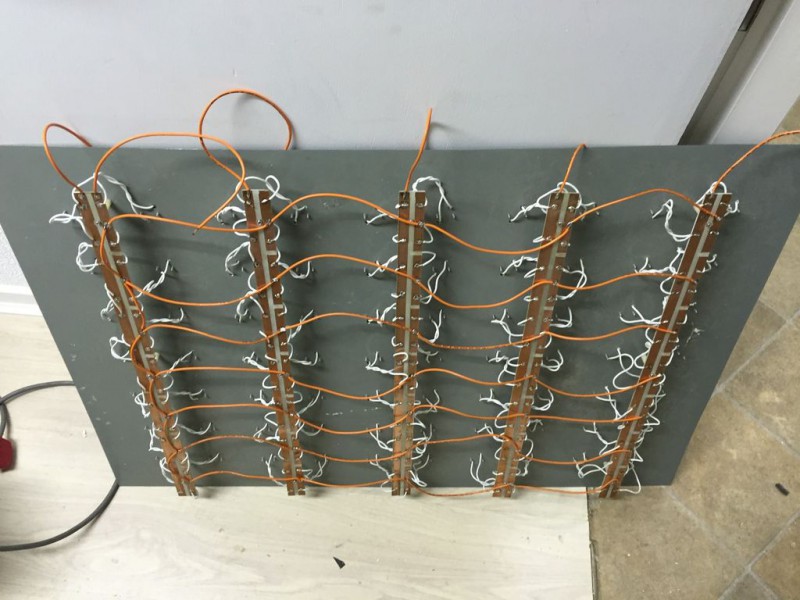

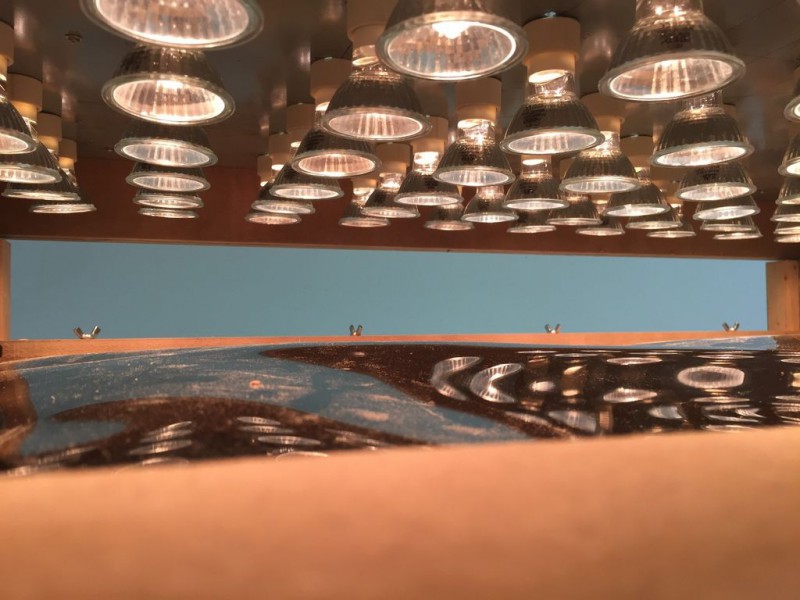

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

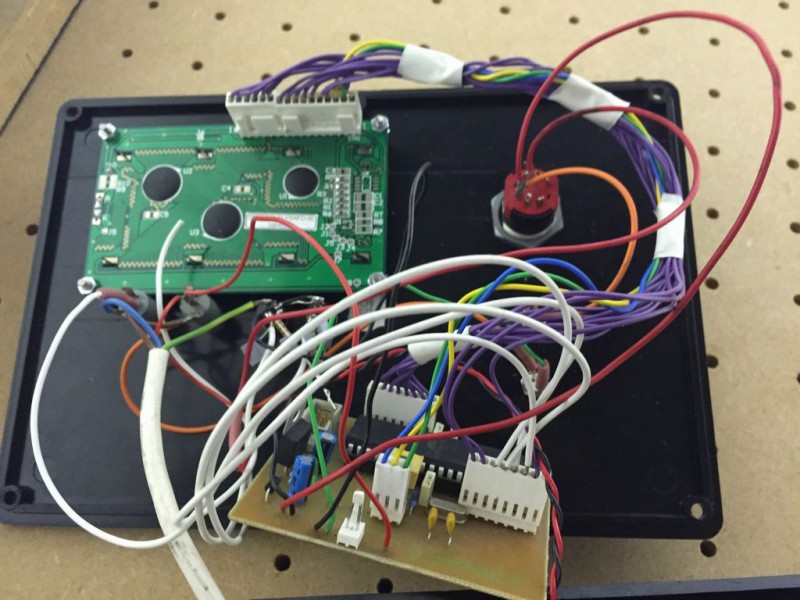

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

Обзор вакуумного формовщика Mayku FormBox: пусть детали размножаются

Читайте также: