Температура стола для abs

PLA (полимолочная кислота или полиактид) представляет собой сложный полиэфир состоящий из молочной кислоты и лактида. Химическая формула пластика (C3H4O2)n. Молочная кислота может быть получена путем бактериальной ферментации различных углеводов.

В настоящее время для производства молочной кислоты используют натуральные продукты такие как кукурузный крахмал, сахарный тростник, корнеплоды маниока. Ведутся исследования по использованию в качестве сырья таких отходов сельского хозяйства как солома, шелуха, листья.

Свойства PLA пластика

PLA как и ABS является термопластом. Его также можно нагревать и охлаждать без потери свойств.

Огромным преимуществом PLA пластика является тот факт, что он естественным образом разлагается под действием окружающей среды. Бутылка, изготовленная из него и брошенная в море, разлагается в течении от шести месяцев до года.

Пластик не токсичен в твердом состоянии. При нагревании не выделяет вредных веществ и почти не имеет запаха.

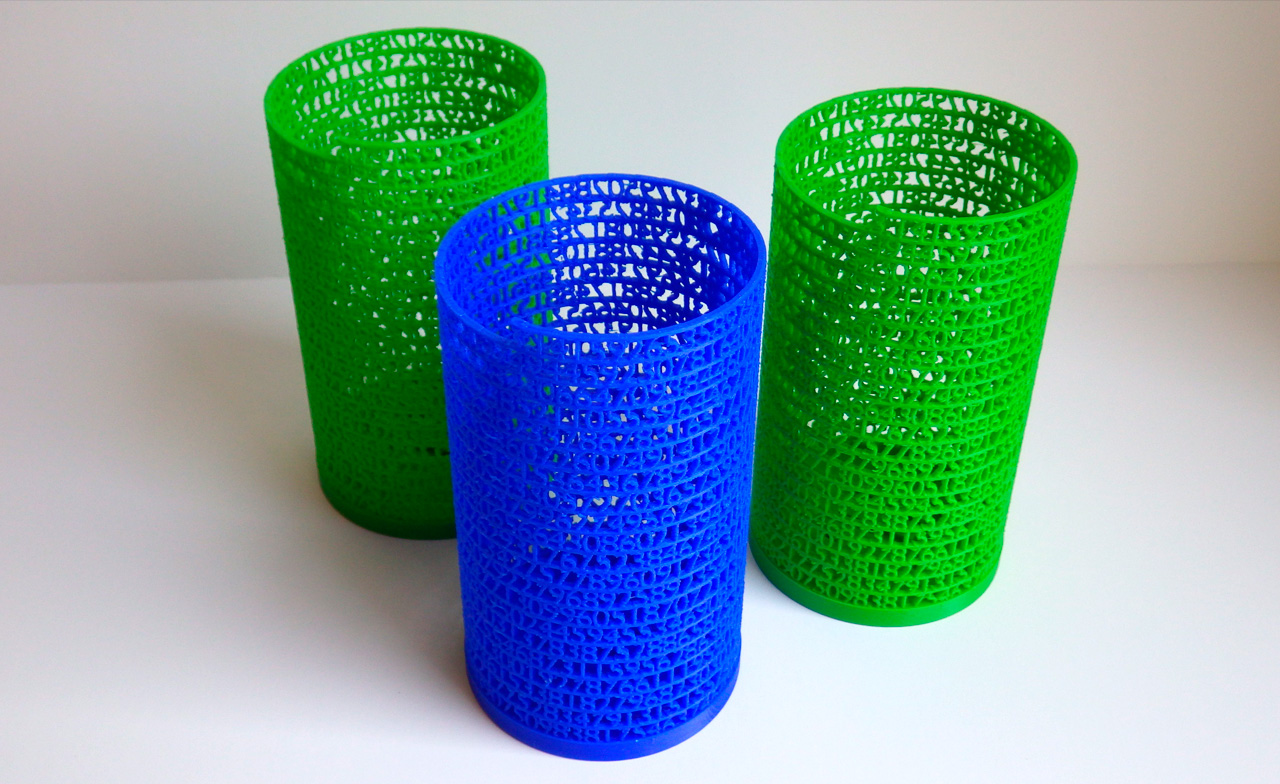

Цвета PLA пластика

PLA пластик представлен разнообразными цветами, среди которых есть люминесцентные и прозрачные. Всего насчитывается около 30 цветов и оттенков, в том числе и такие как черный и белый.

Характеристики PLA пластика:

- температура плавления от 150°С до 160 ° C;

- температура печати от 180°С до 230 ° C;

- температура размягчения 60 – 65 ° С;

- плотность — 1,210–1,430 г/см3;

Применение PLA пластика

Пластик довольно прочный, но хрупкий, поэтому не рекомендуется применять его для изготовления ударопрочных изделий, например, чехлов для телефонов.

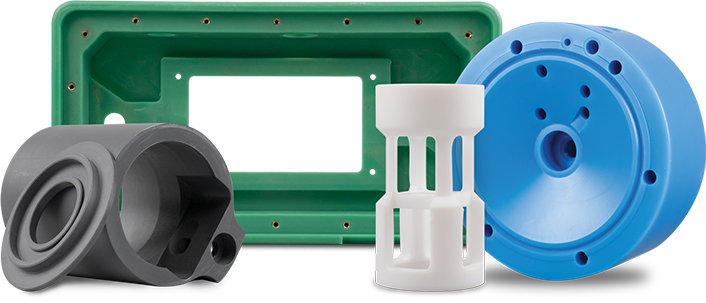

PLA пластик отлично подходит для производства одноразовой посуды, бутылок для воды, а также различных игрушек, сувениров, моделей, прототипов деталей и механизмов.

Изделия из PLA теряют форму при температуре около 60°С, поэтому не следует его применять там, где возможен нагрев до указанной температуры или выше.

Незаменим при изготовлении выжигаемых форм для литья, так как почти не оставляет золы.

Как печатать PLA пластиком

PLA пластиком можно печатать как на холодном столе, так и на столе с подогревом. Обязателен обдув изделия со всех сторон, чтобы избежать деформации при неравномерном остывании.

Настройки принтера для PLA пластика

Перед печатью необходимо откалибровать стол по методики, когда между столом и соплом должен помещаться лист бумаги. Для лучшей адгезии к холодному столу применяют различные клейкие ленты (малярный скотч, специальный синий скотч), специализирвоанные клеи.

Можно печатать прямо на стекле, разогрев стол до 70°С. Далее необходимо выставить настройки в слайсере, рекомендуемые производителем филамента и обязательно включить вентилятор обдува детали.

Температура печати PLA пластиком

Температура экструдера для PLA составляет 180°С — 200°С. Стол можно использовать без подогрева или нагреть до 70°С, напечатать первый слой, а затем отключить нагреватель.

PLA и ABS пластик — отличия

Основные материалы, применяемые при 3D печати, это ABS (акрилонитрил-бутадиен-стирол) и PLA (полимолочная кислота). Рассмотрим основные отличия этих пластиков.

- Визуальные отличия: PLA пластик имеет блестящую фактуру и насыщенную окраску, ABS – матовую фактуру и менее насыщенный цвет.

- Температура при печати: при печати ABS пластиком температура экструдера должна быть 210°С — 240°С, стола — 80°С и выше. При печати PLA — температура экструдера должна составлять 180°С — 200°С. Допустимо использование стола без подогрева.

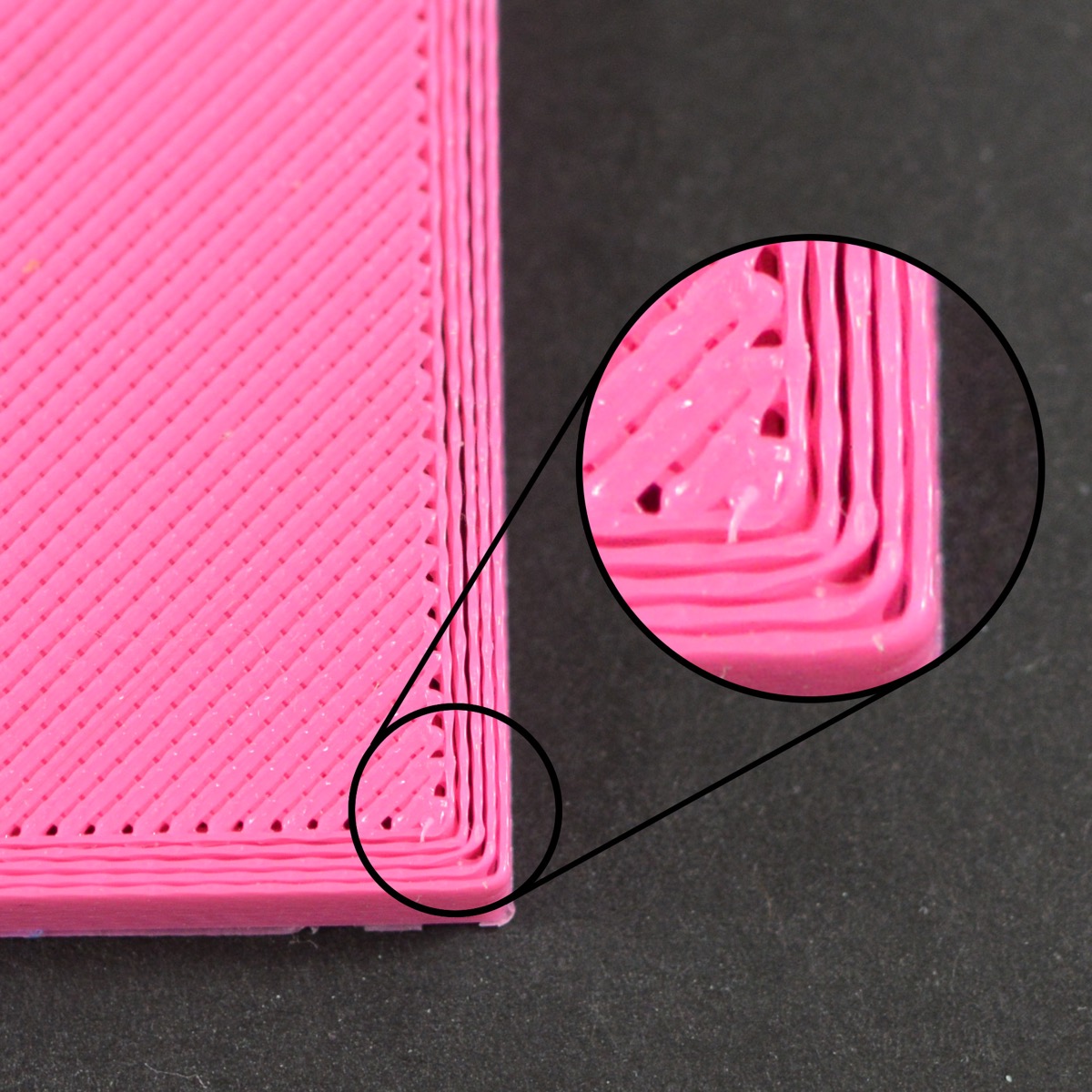

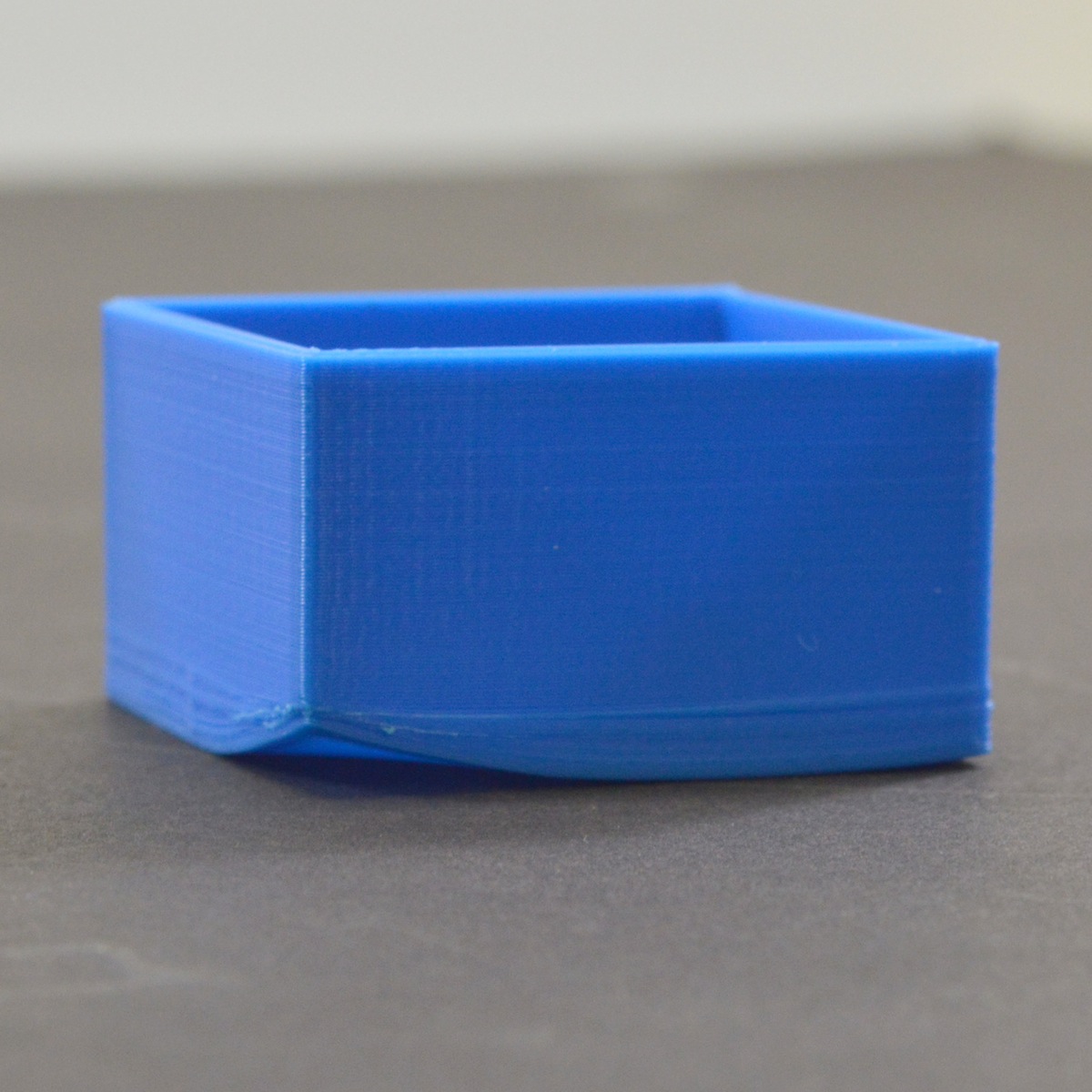

- Контакт со столом: первый слой ABS пластика, который непосредственно соприкасается со столом принтера имеет тенденцию изгибаться вверх. Для предотвращения этого используется подогрев стола Для устранения этого эффекта, поверхность стола нагревают, либо используют специальные клеевые составы. PLA пластик менее подвержен деформации, поэтому возможна печать без подогрева стола.

- Прочность: PLA и ABS пластики обладают хорошим сцеплением между слоями, но ABS пластик более прочный и упругий. ABS пластик хорошо поддаётся полировке в нем можно сверлить отверстия, нарезать резьбу. PLA пластик же намного хуже поддаётся такой обработке.

- Состав: ABS (акрилонитрил-бутадиен-стирол) изготавливается из нефти, а PLA (полимолочная кислота) из из возобновляемых ресурсов – кукурузы и сахарного тростника.

- Экология: из-за способности к саморазложению PLA пластик нашёл широкое применение в качестве сырья для изготовления различных предметов с коротким сроком службы – различных упаковочных материалов, коробок, бутылок для хранения воды, которые можно выбрасывать в контейнеры с мусором. ABS пластик обладает большей устойчивостью к неблагоприятным условиям и разлагается довольно долго.

- Запах: во время печати оба вида пластика выделяют различные летучие соединения, поэтому принтер должен быть расположен в помещении с хорошей вентиляцией. ABS пластик при нагревании имеет сильный и неприятный запах, PLA издаёт запах теплого масла.

- Применение: Пластик PLA используются для печати одноразвой посуды, сувениров, игрушек и прочих изделий, которые не подвергаются ударам и изгибам. Недопустимо использование его в изделиях, которые подвергаются воздействию высоких температур – при 60° С PLA теряет форму. ABS обладает хорошей термостойкостью и механической прочностью.

- Влияние влаги: Оба пластика обладают большой гигроскопичностью, поэтому хранить их следует в сухом помещении. Если пластик долго хранился на открытом воздухе, то при печати возможны проблему — появление пузырьков воздуха, что приводит к засорению сопла. ABS допустимо просушить тёплым, сухим воздухом. После сушки его свойства не изменяются. Сушка PLA невозможна – так как это может привести к обесцвечиванию и изменению его механических свойств.

Обработка PLA пластика

Готово изделие, напечатанное на FDM 3D принтере, имеет слоистую структуру. Это издержки метода, при котором расплавленный пластик наносится слой за слоем, создавая необходимую форму. Убрать эту слоистость, а также мелкие дефекты можно как химическими, так и механическими методами.

При помощи наждачки, надфиля, бормашинки убирают небольшие сколы, выступы. Химическими методами добиваются ровной, полированной поверхности. Наиболее часто применяют дихлорметан и тетрагидрофуран. Работают в перчатках, респираторе и в хорошо проветриваемом помещении, так как эти вещества ядовиты.

При работе с тетрагидрофураном необходимо использовать нитриловые или неопреновые перчатки. Дихлорметан наносят на деталь кисточкой из натурального волоса и дают высохнуть. Тетрагидрофураном смачивают белую без ворса тряпочку и полируют деталь. В обоих случаях поверхность получается ровной и глянцевой.

Изделия из PLA пластика можно окрашивать разнообразными акриловыми красками. Для того, чтобы краска прочно держалась, необходимо загрунтовать окрашиваемую поверхность любой акриловой грунтовкой. Для придания блеска, окрашенное изделие можно покрыть лаком.

Клей для PLA пластика

Склеить различные части изделия из PLA пластика можно при помощи дихлорэтана или любого клея (например, секундный «Момент») на цианоакрилатной основе. Клей из дихлорэтана можно приготовить, растворив мелкие кусочки пластика в дихлорэтане, в пропорции 10 к одному (10 частей растворителя, 1 часть пластика).

Затем обезжирить поверхности и смазать этим клеем одну из поверхностей. Через пару минут плотно прижать склеиваемые части и оставить на 5–7 часов. Для работы с клеем типа «Момент», необходимо руководствоваться прилагаемой к нему инструкцией.

Растворитель для PLA пластика

Растворителем для PLA является дихлорметан (метиленхлорид, хлористый метилен), дихлорэтан. Последний является сильным ядом и требует особых мер предосторожности при работе с ним.

Дихлорметан хотя и менее токсичен, но легко испаряется и может вызвать отравление при работе в закрытом помещении без вытяжки.

Адгезия первого слоя при печати PLA пластиком

При печати первостепенное значение имеет качество первого слоя. Если пластик не прилипает к холодному столу, необходимо проверить уровень стола относительно сопла, приклеить малярный или синий скотч, использовать канцелярский клей-карандаш . Также можно попробовать подогреть стол до 70 ° С.

Некоторые соображения о температуре печати для ABS. Обобщения опыта 3 лет.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Итак, всем доброго!

По истечении 3 лет печати, - накопился у меня кое-какой опыт по подбору температуры для ABS. Может кому будет интересно и полезно.

Итак: поначалу, когда купил свою дельту, сразу перешел на печать ABS-так как испугала ломкость PLA(основываясь на опыте шедшей в комплекте катушкой) , его недолговечность и дороговизна. И решил, что "мы не ищем легких путей!" :-).

Поначалу, подначитавшись интернетов, стал печатать в термокамере, при температуре сопла 230-240 градусов. Но, вынужденно перешел на пониженную температуру- т.к. постоянно вылетала противная ошибка THERMAL RUNAWAY.

Знаю, что адепты прошивок сразу спросят "а чо не прошил, не поменял прошивку?!". Отвечу: никак не мог. Почему: сразу почти после покупки принтера была куплена программа лицензионная для левелинга стола EZBED. Которая при первом запуске прошивает принтер , снося родную прошивку. Ставила автоматом версию марлин что то типа 1.1.0 RC8 или вроде того. То есть доступа к исходникам вообще нет-принтер шьется автоматом.

И пришлось мне вынужденно печатать на 210 градусах головки(опытным путем было выяснено, что такую температуру головка еще тянет. Выше-вылетает ошибка).

В таком режиме печатал пару лет. Горя не знал, в общем. Печатал лаже при минусовых температурах "за бортом" (см. мои посты).

Ну так вот. Но все равно - так как родная головка у Anycubic Kossel Linear Plus-так себе (вылетает патронный нагреватель, датчик), греет так себе, размер греющего элемента так себе - пришлось с алиэкспресс заказать другую головку целиком-с термобарьером и т.д. В общем все в сборе.

Заодно отказала окончательно программа EZBED и пришлось изучить (появившийся уже к этому моменту) родной калибровщик стола от Anycubic. И начал экспериментировать с температурами- выставлять 230 -240.

Это была предыстория. Некое отступление, так сказать.

А теперь сама суть вкратце:

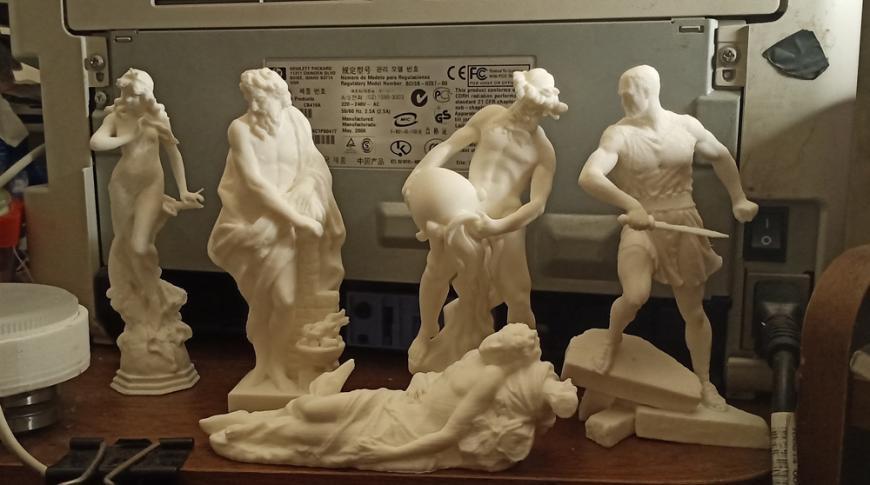

2 года печати ABS, температура головки-210 градусов, обдув модели выключен вообще.

Качество -отличное. Растеканий нет. Отсутствие обдува дает время слоям склеиться как надо. Все монолитное-как литое.

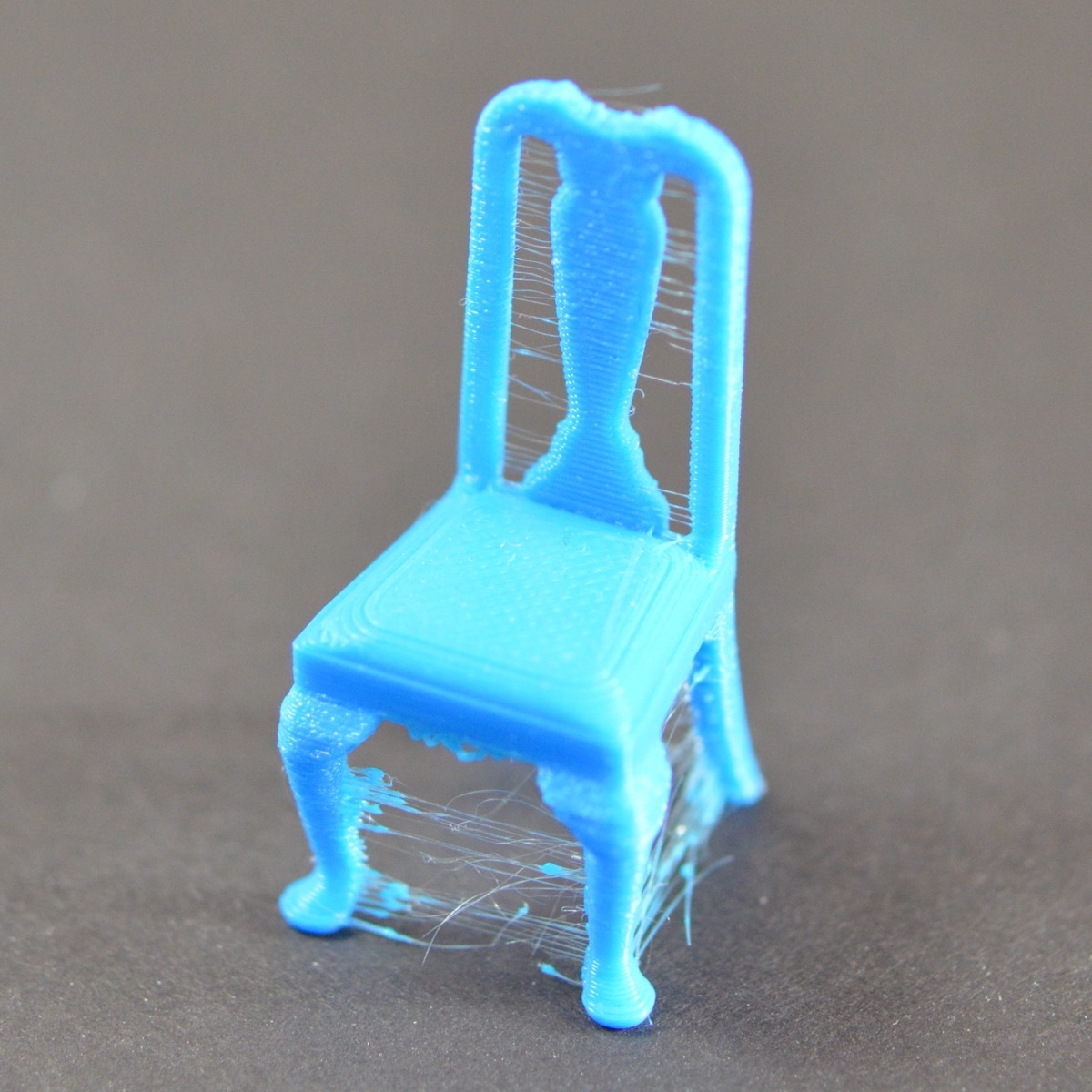

1 год печати при 230-240 градусов, обдув 100% скорости вентилятора, 50% скорости вентилятора: появилась проблема, о которой и знать не знал: если какой затык и пластик "застаивается" в сопле-он выгорает частично и забивает сопло. О чем ты узнаешь только потеряв время и достав некую кракозябру по окончании печати :-).

При печати на 210 градусах, без обдува-знать не знал о таком. Как и об отклеивании первого слоя модели. С обдувом-пришлось познать эту беду.

Короткий итог сей пространной истории: печатайте ABS в закрытой камере, на 210 градусах(максимум), без обдува модели-и будет вам счастье.

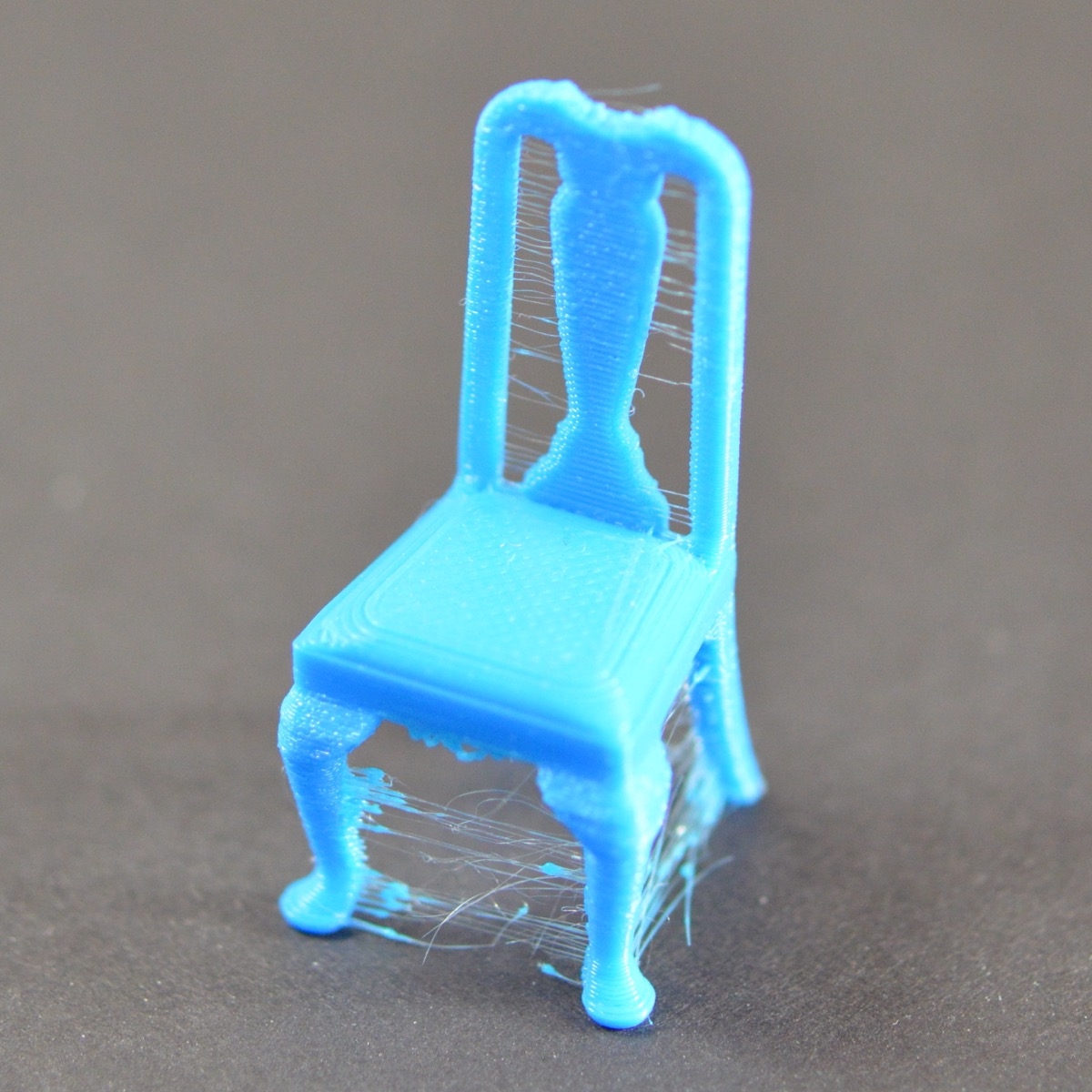

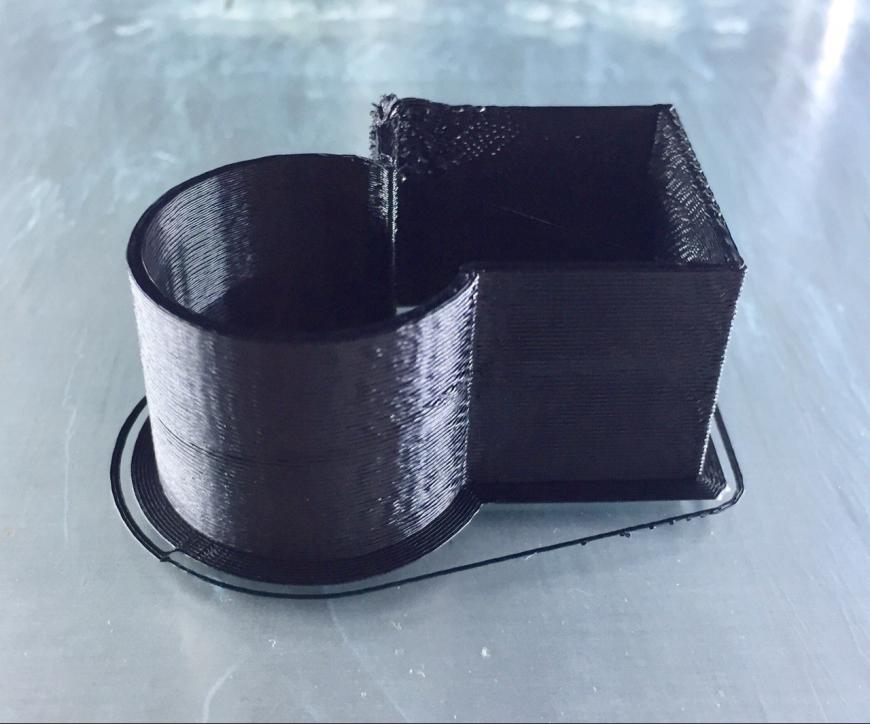

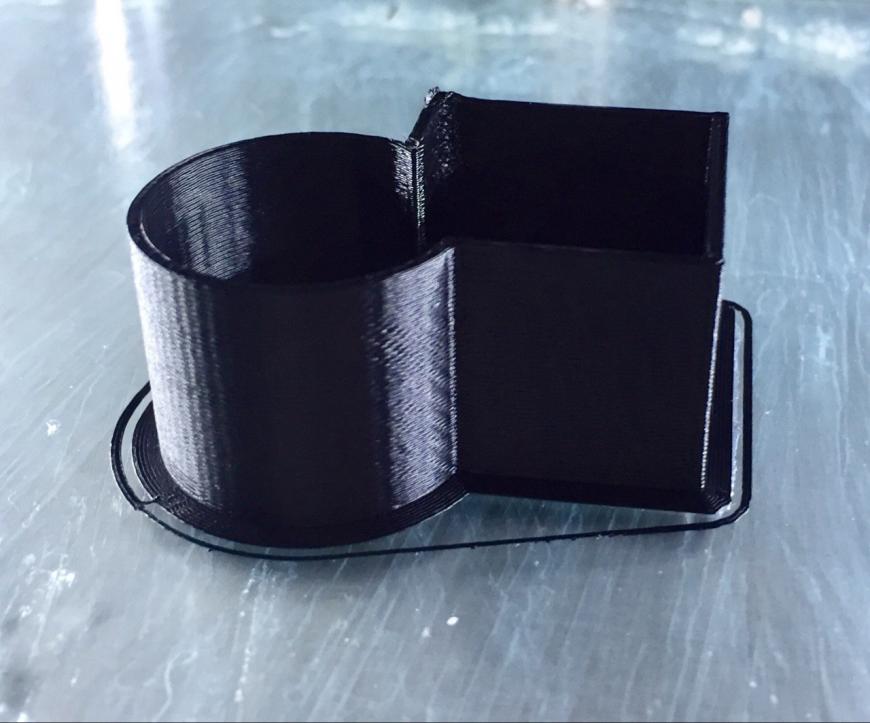

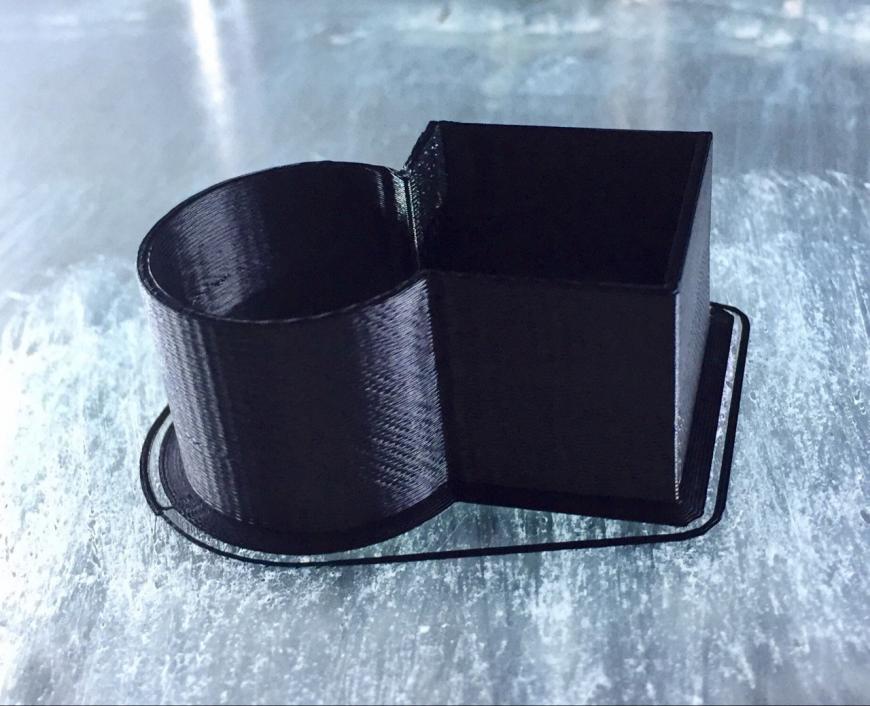

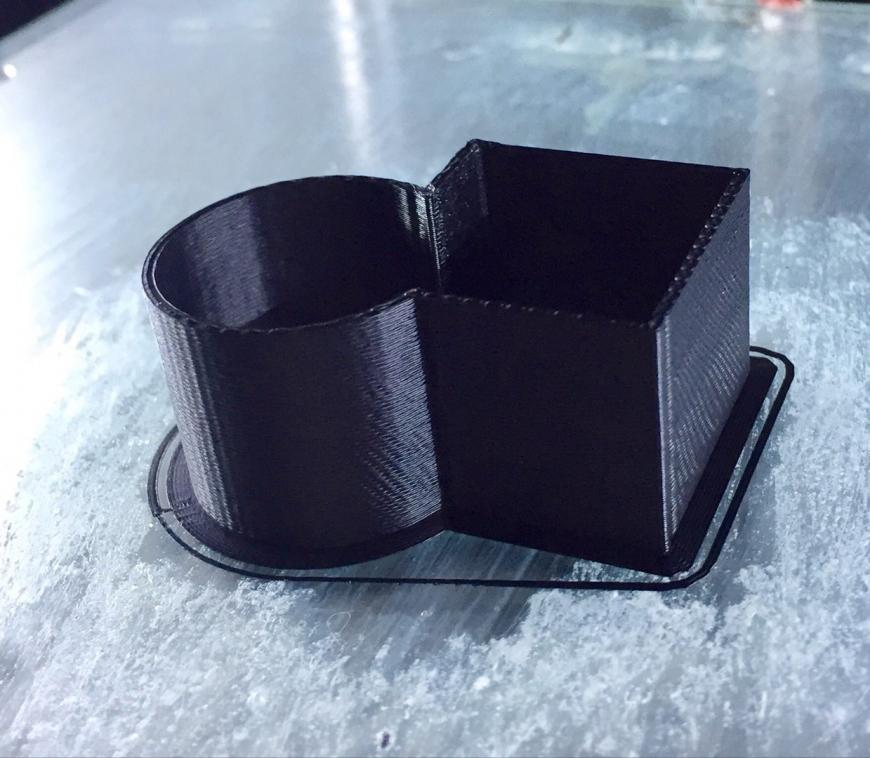

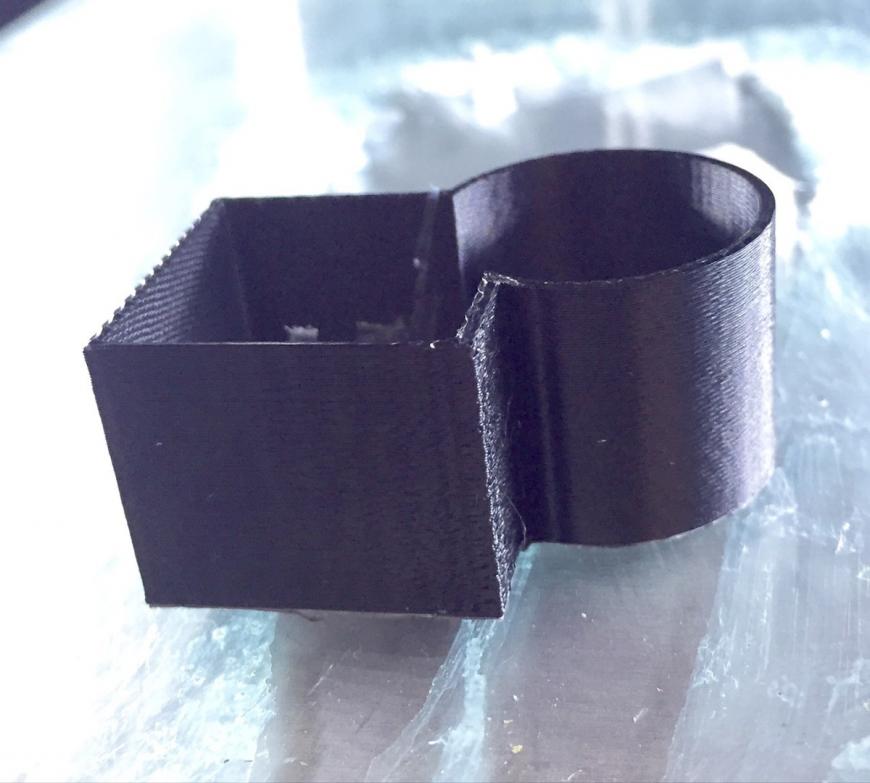

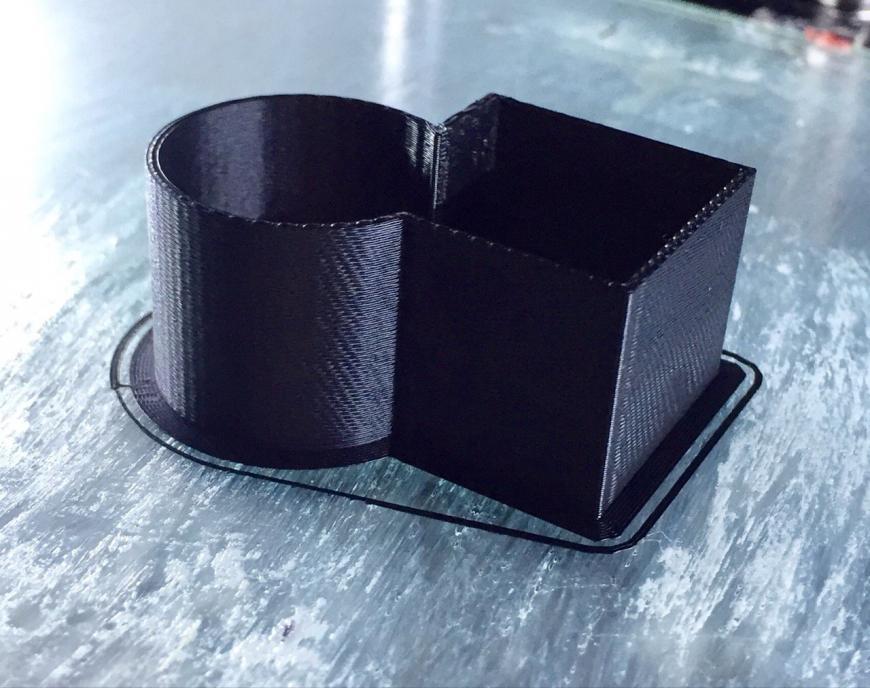

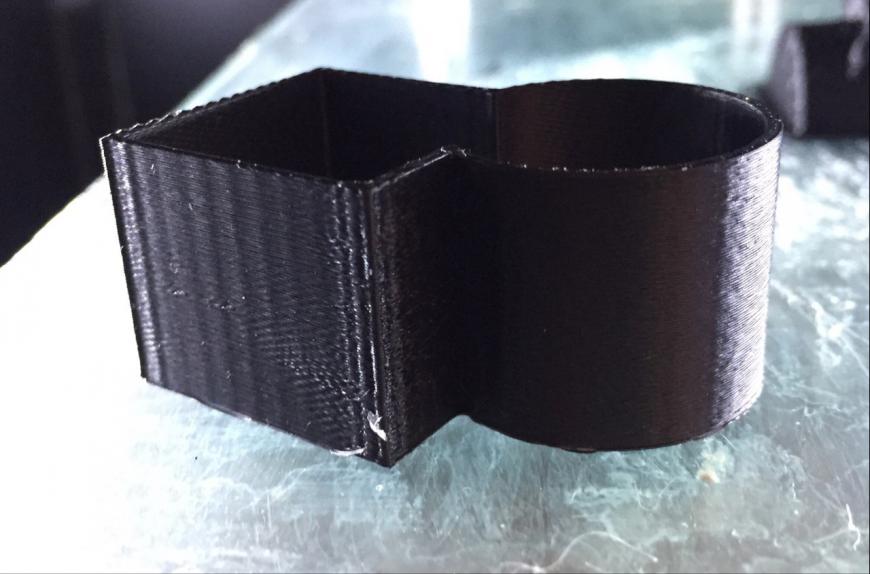

Кто скажет "да нууу, потеки будут и вообще. " - скажу, что в указанном режиме у меня принтер свободное печатает такое вот (уже показывал тут):

Всем бобра и успешных распечаток!

Подпишитесь на автора

Печать ABS пластиком: температура, параметры, настройки

Физические свойства ABS пластика делают его отличным вариантом для функциональных и декоративных моделей. Основные проблемы, с которыми вы можете столкнуться при печати ABS — это отсутствие прилипания к столу 3d принтера, коробление детали с боков и выделяемые токсичные пары. В этой статье рассмотрим какие же оптимальные настройки 3d принтера для печати этим прекрасным материалом.

Температурное расширение пластика во время 3D печати

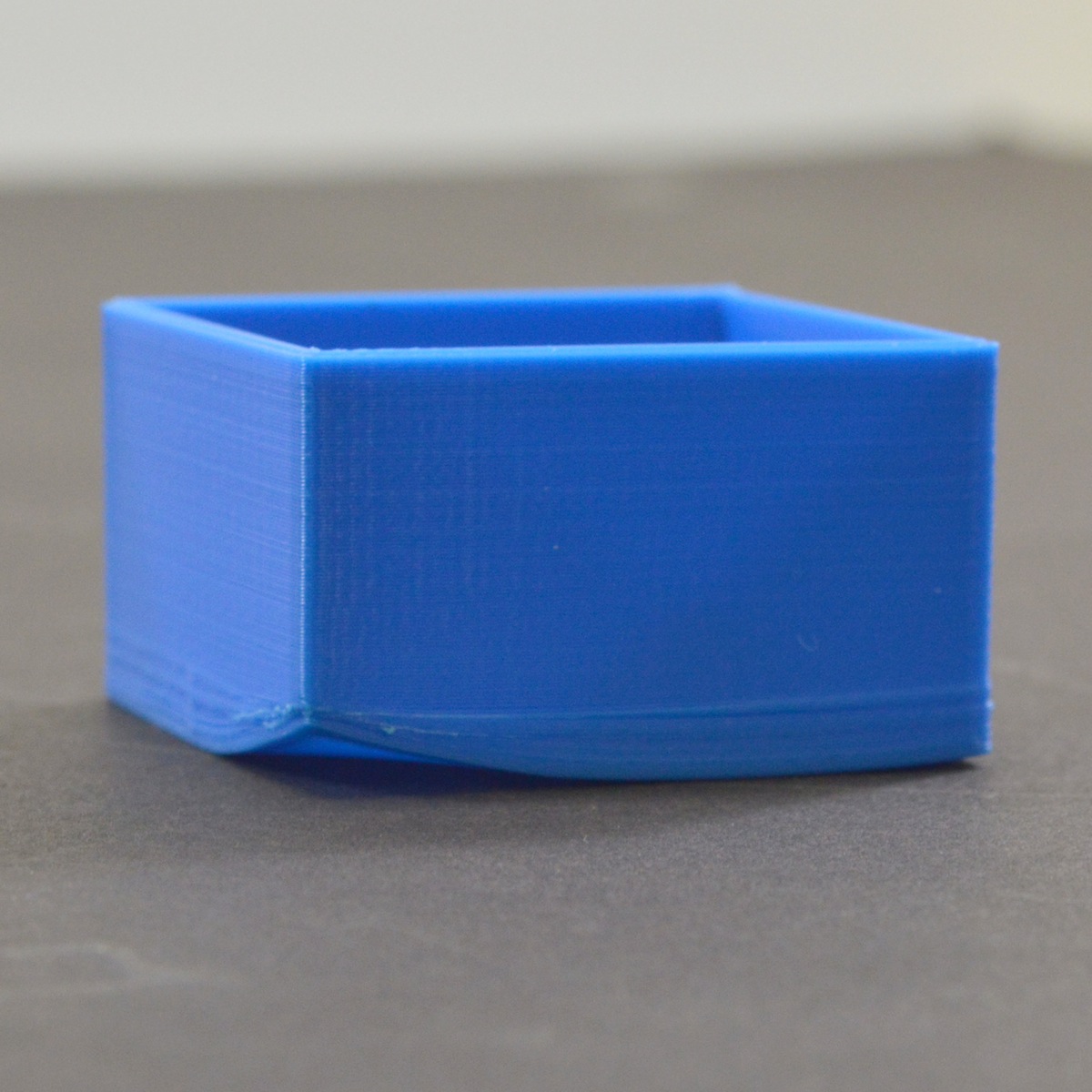

Как известно при нагревании пластика в экструдере, она имеет тенденцию к расширению. Нужно отметить, что разные пластики имеют свои коэффициенты расширения, ABS и нейлон имеют достаточно большие значения и после остывания, пластик начинает сжиматься, что приводит к его отслаиванию от стола 3d принтера и искривлению модели. Регулирование настроек 3d принтера помогут минимизировать данные дефекты.

Настройки 3D принтера

Печать ABS пластиком может показаться немного сложнее чем PLA пластиком, но правильные настройки решат все сложности.

Экструдер

ABS плавится в диапазоне от 210 до 250 ° C. Значение в 235 ° C наиболее оптимально, но всегда учитывайте температуру окружающего воздух.

Если вы запустите экструдер слишком горячим, вы заметите множество нитей, образовавшихся между стенками вашей детали.

Если прогрев будет недостаточен, нить будет недостаточно выдавливается, что приведет к пропускам при нанесении слоев модели.

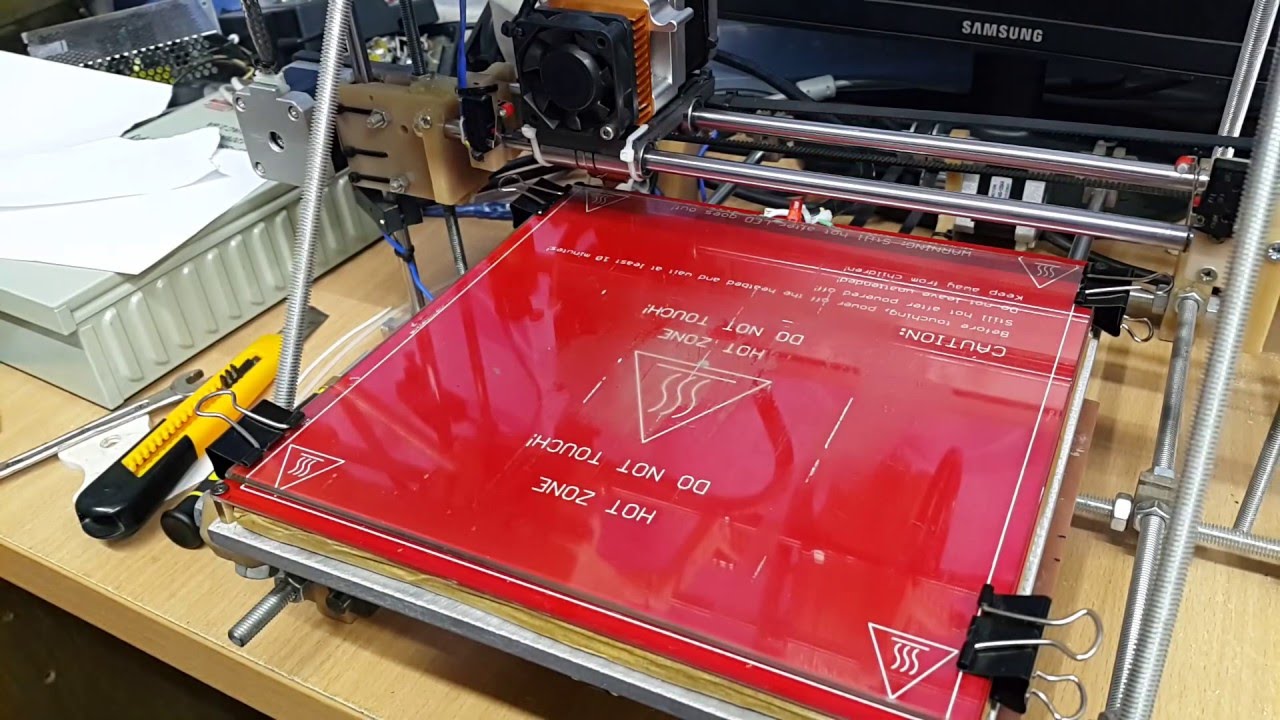

Стол 3d принтера

Функция стола с подогревом — устранить отслаивание первого слоя модели, поэтому установка правильной температуры имеет решающее значение. Температура, при которой пластик меняет фазу из твердого состояния в эластичное (но не жидкое), известна как температура стеклования (Tg ).

Для ABS температура стеклования составляет 105 ° C, следовательно, температура стола в 110 ° C будет достаточной.

Оптимальные настройки слайсера для печати ABS пластиком

У слайсера есть несколько важных настроек:

- Бримы и плоты: Бримы и плоты опции в настройках слайсера дают дополнительную площадь контакта между моделью и столом 3d принтера.

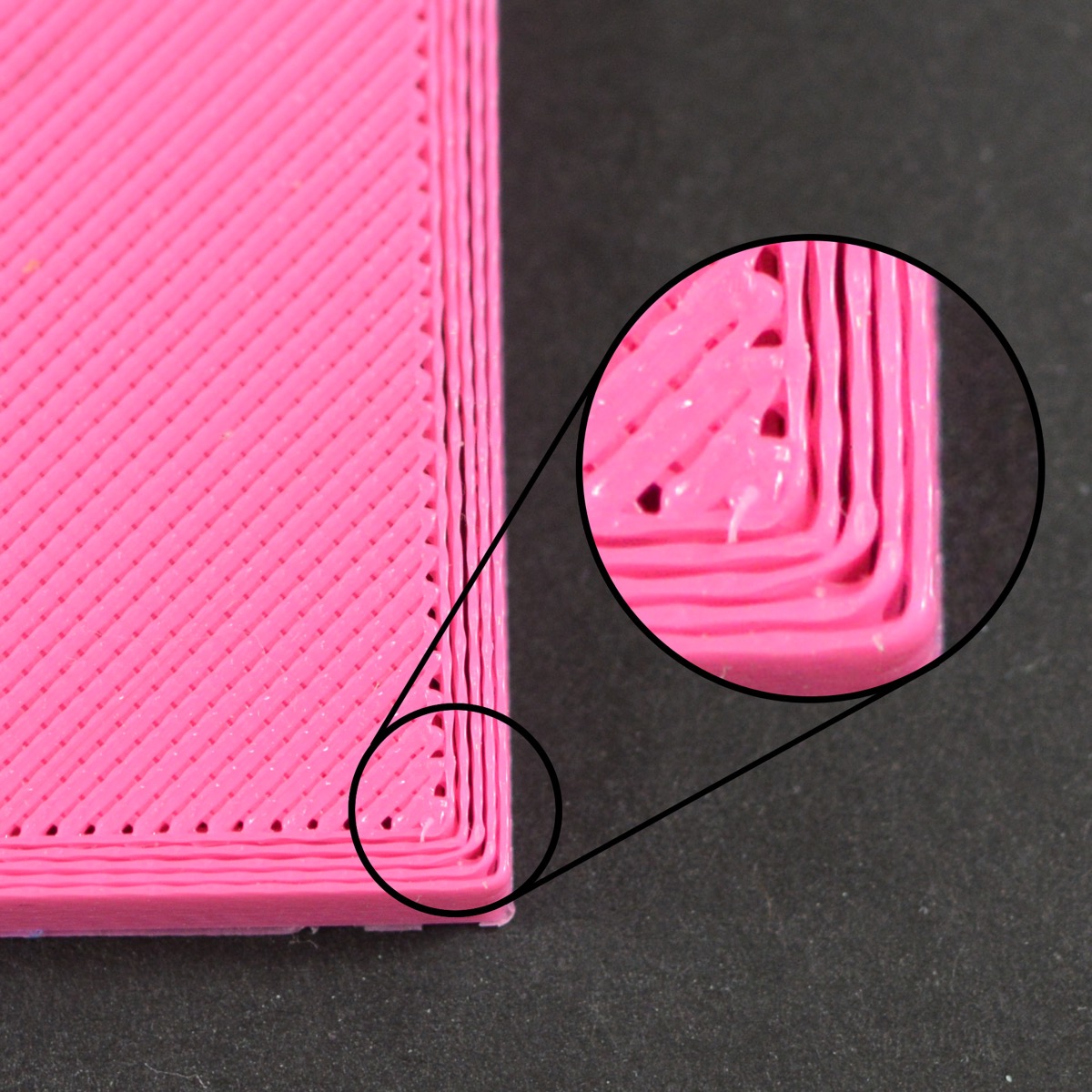

- Высота первого слоя: наличие более толстого первого слоя может быть полезным, так как улучшает контакт с поверхностью стола, что в свою очередь, надежно удерживает отпечаток на месте. Из практики, — оптимально установить первый слой на 150% от обычной высоты слоя.

- Скорость первого слоя: скорость печати первого слоя следует снизить примерно до 70% от фактической скорости печати. Это особенно полезно, когда ваша деталь имеет острые углы, которые имеют тенденцию отслаиваться, когда сопло движется на более высоких скоростях.

- Ветрозащитный экран: Ветрозащитный экран — отличная функция в Cura, которая скрыта в экспериментальных настройках. Это однослойная стенка, построенная вокруг модели, которая предотвращает попадание «сквозняков ».

- Охлаждающие вентиляторы : охлаждающие вентиляторы — отличное дополнение к 3D-принтерам, поскольку они создают хороший воздушный поток вокруг сопла и быстро охлаждают пластик. Однако это может иметь и негативный эффект при печати первых нескольких слоев. Перед началом печати не забудьте выключить вентиляторы для первых 5-10 слоев.

Оптимальная скорость печати ABS пластиком?

Хорошая скорость печати для ABS обычно находится в диапазоне 40-60 мм / с, как и для PLA. Скорость можно увеличить еще больше, если у вас есть термокорпус у вашего 3D-принтера, а другие факторы, такие как температура и стабильность, будут тщательно контролироваться т.к. ABS пластик дает усдаку. Е сли вы печатаете ABS со скоростью 60 мм / с, сделайте скорость первого слоя на уровне 70%. В некоторых случаях это может значительно улучшить адгезию.

Еще лайфхаки

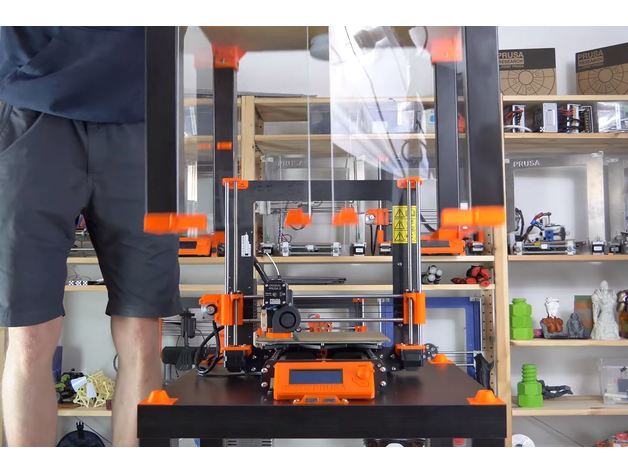

Корпуса для 3d принтера

Кожух для вашей машины гарантирует, что температура окружающего воздуха будет стабильной и предохранит модель от деформации.

Клеи для стола 3d принтера

Другой вариант, который кажется эффективным в борьбе с отслаиванием — это использование клея. Клей можно наносить прямо на стол 3d принтера, что будет способствовать лучшему прилипанию отпечатка к платформе.

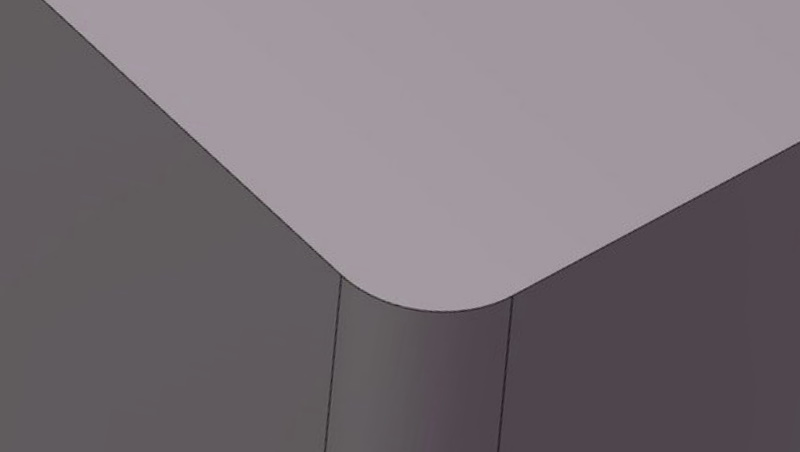

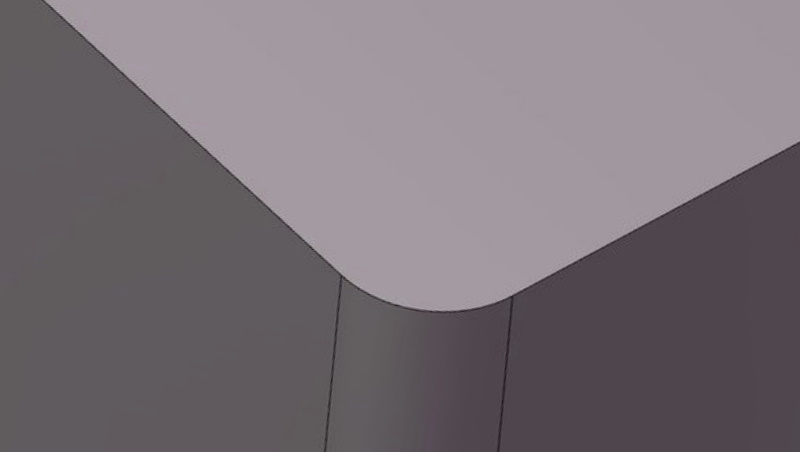

Продуманный дизайн

Острые углы в конструкции могут привести к дефектами, поскольку напряжение от деформации концентрируется в одной точке. Закругленные углы помогают распределить напряжение по изогнутой траектории и следовательно, снизить её концентрацию в любой отдельной точке.

Немного попрактиковавшись и выбрав правильные настройки, вы быстро овладеете искусством 3d печати из ABS пластика.

Обязательно почитайте про постобработку 3d моделей после печати, это существенное улучшить качество поверхности ваших отпечатков.

Про ABS от FD Plast. Оптимальные параметры печати.

Статья относится к принтерам:

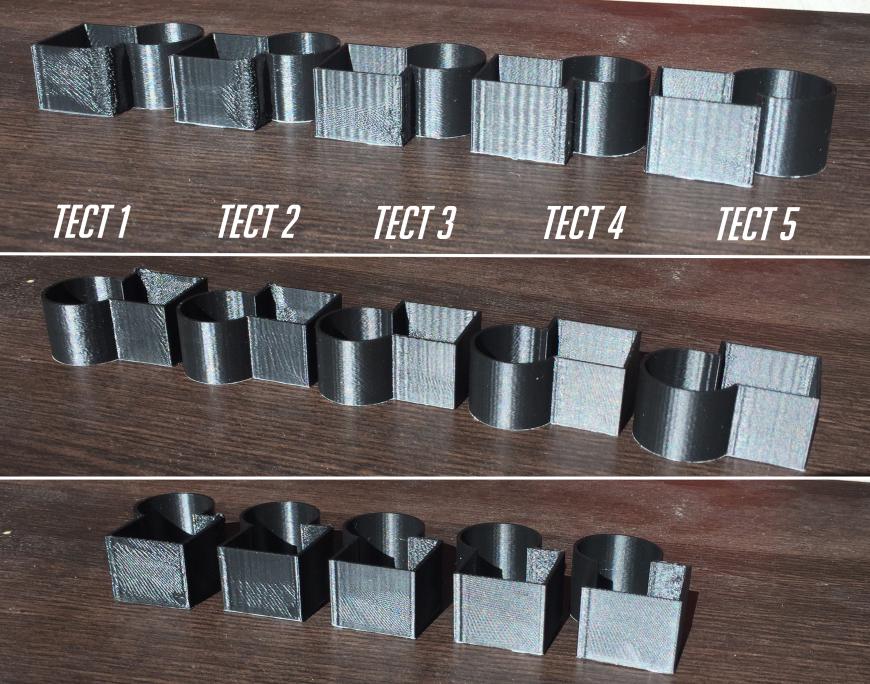

Доброе утро коллеги! Давно хотел провести наглядный эксперимент с пластиком фирмы FD Plast. Сам печатаю пластиком этой фирмы уже достаточно долго, и при точно настроенных параметрах печати результат получается весьма хорошим. Для эксперимента мною была сделана простейшая модель, где присутствует круглая и угловатая формы. Во время эксперимента я буду менять температуру экструдера, и коэффициент подачи. Диаметр прутка как и заявлено производителем 1.75мм (замерил штангенциркулем). Материал - ABS пластик фирмы FD Plast (катушка 1 килограмм, черный). Принтер – Picaso 3D Designer. Принтер чистый, стол откалиброван, печатная камера закрытая, сквозняка нет.

Температура 1 слоя - 245С.

Температура остальных слоёв – 245С.

Коэффициент подачи: 0.99

Температура стола для первого слоя – 110С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Скорость печати – 60ммс.

Как мы можем наблюдать, перелив пластика очевиден, поверхность шероховатая. Деталь получилась очень прочная, от стола отлипла очень легко.

Температура 1 слоя - 250С.

Температура остальных слоёв – 250С.

Коэффициент подачи: 0.91

Температура стола для первого слоя – 115С.

Поверхность получилась очень ровная, правда если приглядеться все равно можно заметить небольшой, еле заметный глазу перелив пластика. На обратной стороне квадрата мы можем наблюдать значительный перелив пластика (возможно это связано с тем, что принтер заканчивает на этом месте цикл печати слоя, и скорость печати слишком велика), следующий тест буду проводить на меньшей скорости печати (45ммс.) и при меньших температурах стола и экструдера.

Температура 1 слоя - 240С.

Температура остальных слоёв – 235С.

Коэффициент подачи: 0.93

Скорость печати – 45ммс.

Спереди поверхность получилась ровная, но опять же заметен перелив пластика, причем чуть более заметный чем при тесте 2. Снова с обратной стороны мы можем наблюдать наплывы, но он уже значительно меньше чем при 1 и 2 тестах. В следующем тесте я уменьшу коэффициент подачи до 0.87 а температуры стола и экструдера оставлю прежними.

Коэффициент подачи: 0.87

Поверхность получилась очень ровная, наплывов почти нет. Сзади квадрата тоже почти все в норме. Параметры печати при тесте номер 4 оказались самыми оптимальными. В следующем тесте я уменьшу температуру экструдера на 5 градусов, и коэффициент подачи на 0.02 единицы, температуру стола оставлю прежней.

Температура 1 слоя - 235С.

Температура остальных слоёв – 230С.

Коэффициент подачи: 0.85

Поверхность получилась хорошая, текстура пластика ровная на всей поверхности детали, за небольшим исключением задних граней квадрата.

Сейчас я попробую напечатать тестовую сову при параметрах, которые я использовал при тесте номер 5. И кстати вот обобщенный результат теста. Про сову: высоту слоя я установил равной 0.15мм, заполняемость 0%, высота модели 70мм. Сразу скажу, что при печати первого слоя поверхность получилась идеальная: ровные плавные линии, заполняемость тоже на высоте (заливка слоя 100% без каких-либо видимых дефектов).

Если вам есть что добавить по теме, обязательно пишите свои наблюдения и мысли в комментариях.

Да прибудет с вами Сила.

Читайте также: