Своими руками стол тележка

В первой части статьи мы рассмотрели следующие конструкции:

- самодельная садовая тачка с колесом от вертолёта;

- строительная тачка из металлолома;

- чертежи самодельной строительной тачки.

В этом продолжении тачки эволюционируют до строительных тележек и прицепов, с возможностью не только поворота, но и откидывания кузова. А также, узнаем о тачке, в существование которой не поверил герой известного анекдота — с моторчиком.

Строительная тачка из дерева, как прицеп для велосипеда

Тачки для строительства делают из металла. При их изготовлении не обойтись без сварочного инвертора, болгарки и дрели. А что делать, если сварочника нет? Изготовить тележку для перевозки грузов из дерева.

AndrejOrdynec

Пользователь FORUMHOUSE

Я сделал тележку из дерева. Поставил её на два велосипедных колеса. Это — вторая тачка. Первая конструкция была не очень удачной, так как колёса стояли слишком близко друг к другу.

Эволюция деревянной тележки. Пользователь приделал к тачке длинную ручку. Колеса поставил шире.

А это — третий вариант AndrejOrdynec — тележка для велосипеда.

Тележку я сделал из старого велосипеда. Затея полностью себя оправдала. На этой тележке я привёз кирпич за 1,5 км от участка. На тачку помещается 24 кирпича. Ещё возил цемент — 2 мешка по 50 кг и булыжник из карьера, общим весом более 100 кг.

Тележка из дерева пригодилась для перевозки строительных материалов, оставшихся после сноса гаража.

Всего пользователей перевёз около 1700 шт. кирпичей. Потом велосипедные колёса тележки пошли «восьмёркой».

А это новая версия тележки из дерева, после учёта недостатков предыдущих моделей. Грузоподъёмность до 200 кг.

Четырёхколёсная тележка-самосвал своими руками

В продаже есть самосвальные четырёхколёсные тележки. У таких приспособ есть неоспоримые преимущества. Большая грузоподъёмность. Мобильность. Лёгкость использования кузова самосвального типа. Не удивительного, что многие хотели бы приобрести такую тележку. Вот только цена на них кусается. Выход — изготовить аналог самостоятельно.

Площадь моего участка 30 соток. Я много чего возил на одноколёсной тележке. Песок. Щебень. Грунт. Неудобно и тяжело. Тележка балансирует на одной точке опоры. Думал купить двухколёсную, но от нагрузки на руки и спину два колеса не спасают. На глаза попалась четырёхколесная тележка с самосвальным кузовом, сделанным из пластика. Цена на неё стартует от 6000 рублей. Подумал. Сварка у меня есть. Варочный стол и свободное время тоже. Решил изготовить аналог своими руками. Всё удалось.

Сравните тележку ИгорьВВО с заводской моделью.

Особенности самодельной четырёхколёсной тележки:

- Объём кузова – 180 литров.

- Максимальная грузоподъёмность – более 500 кг.

- Рама сварена из профильной трубы.

- Кузов – оцинкованная сталь толщиной 1 мм.

- Ширина по колёсам – 70 см.

- Длина кузова по верхней части – 110 см.

- Ширина кузова – 65 см.

- Передние колёса разворачиваются на 90 градусов.

Главная «фишка» тележки — опрокидывающийся кузов.

Для опрокидывания сделал ручку размером под две руки. При опрокидывании задние колеса подкатываются к передним. Это значительно облегчает процесс. Фактически, груз можно опрокинуть одной рукой. Ещё сделана специальная защелка, смотрите на фото, от самопроизвольного опрокидывания кузова при перевозке груза. Особо нагруженные узлы тележки усилены уголками из металла. «Пятаки» оси вращения сделал из больших шайб, там их три, и всё густо смазано смазкой. Тележка разворачивается на одном месте.

Узлы самодельной тележки крупным планом.

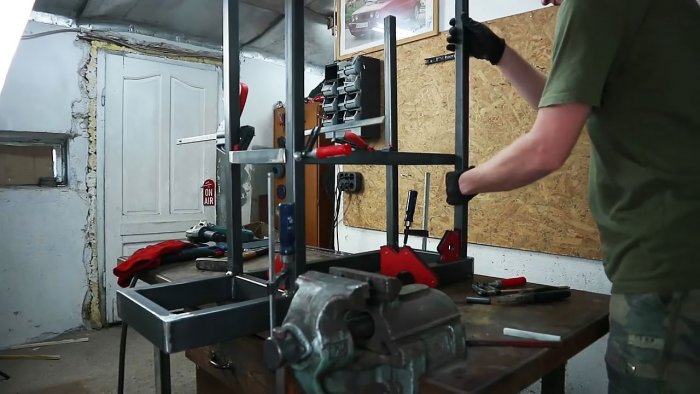

Подготовка к сборке.

Испытания четырёхколесной строительной тележки.

Строительная тачка с электромотором

Обзавестись самоходной электрической тележкой мечтают многие. Но стоит посмотреть на ценник, как всё желание покупать «самоходку» отпадает. Как быть? Мастерить самодельную тележку на основе агрегатов от электросамокатов и электровелосипедов? Тоже не бюджетный вариант. Выход предлагает PwrWW. Пользователь FORUMHOUSE смастерил механизированную тачку с электромотором, практически бесплатно.

Я уже второй год эксплуатирую электротачку. Перевожу на ней небольшие грузы по двору и огороду. Мощности электродвигателя хватает, чтобы уверенно тянуть груженую тачку по ровной поверхности и с моей небольшой помощью в горку. На тачке стоит аккумулятор на 7 вольт. Тележка едет со скоростью неторопливого шага. Привод — электроусилитель руля от автомобиля. Коммутирующее реле на 50 ампер. Включаю мотор тактовой кнопкой, закреплённой на рукоятке тачки. Из расходов — покупка аккумулятора. Моторчик был в наличии. Тачку собрал за полдня.

Уникальная сварочная тележка со складным столом своими руками

В состав полуавтоматической сварки (MIG/MAG) входит источник питания сварочной дуги, катушка и механизм подачи проволоки, газовое оборудование с газовым баллоном, провода, горелка, шланги и т. д.

Если сварочные работы предстоят за пределами мастерской, то переместить такое громоздкое «хозяйство» будет непросто без специальной тележки, к изготовлению которой мы сейчас приступим.

Понадобится

- профильную трубу – прямоугольную и квадратную;

- стальной равнополочный уголок;

- стальной лист толщиной 3 мм;

- самоустанавливающиеся колеса с тормозом – 2 шт.;

- большие колеса – 2 шт.;

- шпильки и втулки – по 2 шт.;

- отрезок трубы;

- комплект болтов, гаек и шайб;

- аэрозольную краску в баллончиках;

- спрей от искр и брызг металла;

- резиновый коврик;

- отрезок цепи с фиксатором.

Процесс изготовления сварочной тележки

Распускаем маятниковой пилой профильную прямоугольную трубу на заготовки под раму основания тележки. Зачищаем и разделываем концы заготовок под сварку, используя болгарку.

Собираем раму основания с поперечной перемычкой ближе к одному краю, пользуясь магнитными уголками. Точность соединения проверяем угольником и рулеткой, и только затем производим сварку. Зачищаем сварные швы болгаркой.

Разрезаем уголок на заготовки попарно для двух рам полок тележки. Собираем и закрепляем их к столу верстака струбцинами, после чего свариваем по углам. Также зачищаем сварочные швы.

Из квадратной трубы нарезаем заготовки стоек сварочной тележки – две длинные и две покороче. Привариваем их вертикально к раме основания, используя магнитные уголки и, проверяя точность угольником.

К стойкам на заданном уровне, используя струбцины, привариваем элементы рамы нижней полки, затем – верхней и перемычку между длинными стойками по верху.

Отрезаем циркулярной пилой от металлического листа полосу необходимой ширины и разрезаем ее на нужные части.

Завариваем соответствующими частями листа дно рамы основания, среднюю и верхнюю полки, выполняя по углам вырезы.

Привариваем к раме основания снизу по углам два самоустанавливающихся колеса с тормозами.

В задней части рамы основания на уровне поперечной перемычки привариваем шпильки – оси задних колес. Для прочности крепления осей накладываем на них отрезки квадратной трубы с выемкой посередине и привариваем их к осям и раме.

На оси надеваем шайбы, втулки, на них – большие колеса и затягиваем гайками.

Из заготовок прямоугольной трубы собираем раму складного стола и после проверки точности сборки, свариваем стыки.

Привариваем снизу верхней полки впритык к стойкам кронштейны из прямоугольной трубы, к которым болтами будет крепиться раскладной стол благодаря гайке, приваренной внутри профиля.

Слегка прихватываем сваркой ножки стола к продольным элементам снаружи и просверливаем сквозные отверстия под болт, на который изнутри профиля рамы накручиваем и привариваем гайку.

Болгаркой срезаем «прихватку» и убеждаемся, что ножки могут свободно раскладываться и складываться, после чего затягиваем болт ключом.

Укладываем на раму раскладного стола заранее выкроенный лист металла и прихватываем его в нескольких местах по периметру к раме.

Привариваем ближе к низу ножек и посередине поперечины из уголков для повышения жесткости.

Ввариваем в концы ножек регулируемые винтовые опоры с пятками, с помощью которых стол можно устанавливать на неровной поверхности.

На торцы профилей навариваем заглушки, а для ножек – ограничители. Затем обрабатываем ручным напильником.

Снизу болтов, вокруг которых ножки поворачиваются, сверлим сквозные отверстия, куда вставляем болты для их фиксации в рабочем положении.

Окончательно удаляем все шероховатости, неровности и наплывы металла от сварки с помощью болгарки и шлифовального круга.

Окрашиваем все поверхности аэрозольной краской из баллончика и после высыхания, полируем поверхность раскладного стола и покрываем спреем от брызг металла. Затем протираем ее тканевой салфеткой.

На дно отсека основания для газового баллона укладываем резиновый коврик. Чтобы баллон не упал при транспортировке, сверху предусматриваем цепь, которую одним концом стационарно крепим к раме, а другой является съемным.

Для закрепления на тележке проводов, шлангов, маски и т. д в требуемых местах привариваем ограничители, скобы, держатели и петли.

На среднюю полку ставим источник питания сварочной дуги, на полосу между стойками вешаем болгарку, дрель и т. д. Нижняя полка предназначена для электродов, сварочной амуниции и т. д. Маску сварщика вешаем на крючок, приваренный сверху к поперечине между высокими стойками.

Уложив все необходимое для сварки, перемещаем сварочную тележку к месту работы, тормозим передние колеса, раскладываем стол, стопорим ножки болтами и приступаем к сварке.

Смотрите видео

Как сделать тележку, для подъема и перемещения больших бревен в одиночку

В зависимости от диаметра и длины сырое бревно может весить от 100 до 1000 кг и более. Не стоит пытаться приподнять его над землей даже за одну сторону. Из этого, ровным счетом, ничего не выйдет. Но при наличии простой, но специальной по конструкции тележки, бревно можно играючи не только полностью оторвать от земли, но и перевести на приличное расстояние.

Для осуществления этого понадобится одноосная тележка желательно на резиновом ходу, оснащенная грузовой цепью и фиксатором цепи. Также потребуется плоский строп с автоматически фиксируемым затяжку карабином. Для транспортировки груза можно использовать любой вид транспорта, но лучше подойдет маневренный мини-трактор.

Процесс изготовления трелевочной тележки своими руками

Тележка для перевозки бревен состоит из силовой рамы, рычага, дышла, держателя бревна, цепи и гребенки для ее цепи, двух полуосей и пары подержанных колес, например, от легковой машины. Основные элементы трелевочной тележки изготавливаем из профильной квадратной трубы 5×5 см.

Начнем со сварки силовой рамы. К концам поперечной балки длиной 80 см привариваем две стойки по 50 см. К середине поперечной балки вертикально крепим сваркой рычаг длиной 150 см для приподнимания бревен.

К свободному концу рычага снизу завариваем стойку дышла длиной 35 см, а к ней продольно – само дышло длиной 47 см, на конце которого устанавливаем сцепное устройство.

На некотором расстоянии, в зависимости от длины бревен, к рычагу снизу поперечно привариваем стальную пластину с нижним вырезом 15×10×0,6 см, которая будет предотвращать раскачивание бревна при транспортировке.

Для прочности и жесткости соединения силовой рамы к рычагу, между стойками и рычагом завариваем две укосины из квадратной трубы 2,5×2,5 см длиной по 75 см.

Сверху по центру поперечной балки силовой рамы привариваем фиксатор цепи из стальной пластины 20×11×0,6 см с двумя прорезями сверху шириной 1,0 и 1,3 см.

К наружной стороне стоек силовой рамы привариваем готовые или самодельные полуоси, на которые одеваем и закрепляем 13-дюймовые колеса от легковой машины.

Процесс поднятия, закрепления и транспортировки тяжелого бревна

Подсовываем примерно под центр бревна по весу цепь и обхватываем ею бревно.

Одноосную тележку с аркой и водилом перемещаем вдоль бревна (оно должно находиться между колесами тележки) до того места, где мы расположили на бревне грузовую цепь. Приподнимаем водило, чтобы ее арка легла на бревно. Фиксируем концы грузовой цепи крест на крест к фиксатору, приваренному сверху к горизонтальному элементу арки.

Ухватываем водило за свободный конец и, приложив небольшое усилие, опускаем его до соприкосновения с верхом бревна так, чтобы ограничитель на водиле зафиксировал торец бревна.

При дальнейшем опускании водила в направлении земли задний конец бревна приподнимется над землей, а передний почти опускается на землю.

Чтобы транспортировка бревна протекала успешно и безопасно, его комель закрепляем к водилу тележки с помощью плоского стропа и автоматически фиксируемого карабина.

Теперь можно без опасений штатно закрепить водило к сцепному устройству мини-трактора и транспортировать древесный груз любого веса на требуемое расстояние.

Телега верстак: готовые комплекты складных верстаков с колёсной базой и дополнениями

Верстак шириной 480мм с 4-мя т-треками, телега, 1 вкладыш для пилы, 1 вкладыш для фрезера, 2 линейки, параллельный упор, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 480 Продольный т-трек: Нет

Верстак шириной 550мм с 4-мя т-треками, телега, 1 вкладыш для пилы, 1 вкладыш для фрезера, 2 линейки, параллельный упор, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 550 Продольный т-трек: Нет

Стол 550мм с 6-ю т-треками, телега, 1 вкладыш для пилы, 1 вкладыш для фрезера, 2 линейки, параллельный упор, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 550 Продольный т-трек: Да

Верстак шириной 550мм с 4-мя поперечными т-треками и 1-м продольным, телега, 1 вкладыш для пилы, 1 вкладыш для фрезера, 2 линейки, параллельный упор, 2 подставки 210х120, расширители стола.

Стол со столешницей 480мм "Мастер", тележка, диагональная перемычка, параллельный упор, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 480 Продольный т-трек: Нет Поперечный т-трек: Да

Стол со столешницей 550мм "Мастер", тележка, диагональная перемычка, параллельный упор, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 550 Продольный т-трек: Нет Поперечный т-трек: Да

Стол со столешницей 480мм "Мастер-2", тележка, диагональная перемычка, параллельный упор, 2линейки, 2 подставки 210х120, расширители стола.

Материал стола: Ламинированная фанера 18мм Материал рамы: Стальной уголок 5мм Ширина стола, мм: 480 Продольный т-трек: Нет Поперечный т-трек: Нет

Стол со столешницей 550мм "Мастер-2", тележка, диагональная перемычка, параллельный упор, 2линейки, 2 подставки 210х120, расширители стола.

Предлагаем купить готовые комплектации верстаков, собранные на основе наиболее популярных комбинаций. Готовый комплект включает в себя верстак, тележку и ряд дополнений из нашего ассортимента. Готовые варианты верстаков с телегой "PROfessional" закрывают все потребности мастеров для выполнения отделочных работ, установки дверей и т.п. В комплекте с тележкой на колёсах удобно перевозить инструмент.

Вам больше не нужно долго изучать варианты комплектующих и думать, что потребуется для работы. Мы собрали оптимальные комплекты, которые закрывают весь спектр задач. Сориентироваться в длинном списке готовых комплектаций Вам поможет фильтр подбора по параметрам. Фильтр расположен слева на сайте, где вы можете указать нужную ширину верстака и базовую модель. Тем не менее, если Вам требуется добавить что-то ещё в заказ, всегда можно дополнить корзину любым товаром из каталога. Мы всегда на связи, пишите или звоните.

2019-2022 © Мастерская Михаила Исаева - решения для настоящих профессионалов! Качественные складные верстаки и аксессуары для мастеров.

3 идеи как сделать складной рабочий верстак своими руками

В вашей домашней мастерской не хватает места, чтобы разместить рабочий стол? Не спешите отчаиваться.

Узнайте, как сделать своими руками складной мобильный верстак из недорогих материалов, которые можно без проблем найти в любом строительном магазине.

Складной мобильный рабочий верстак своими руками

Собственно, для работы потребуются только доски и фанера, ну и петли с саморезами. А чтобы стол был мобильным, нужно будет купить колесики.

Если все основные материалы уже есть у вас под рукой, тогда не будем зря терять время — приступим к изготовлению складного верстака.

Первым делом необходимо напилить заготовки нужной длины. Чтобы не запутаться, можно ориентироваться на чертеж верстака.

Основные этапы работ

Теперь необходимо будет изготовить две боковые части верстака, на которые будет опираться столешница. И которые, по сути, являются ножками стола.

К боковым частям автор прикручивает дверцы и половинки верхних и нижних царг, которые будут соединять две боковинки между собой.

На следующем этапе необходимо соединить половинки царг при помощи петель, а также установить фиксирующие защелки на их обратной стороне.

Затем останется только прикрутить к ножкам колесики, благодаря чему самодельный верстак станет мобильным — его быстро можно будет переместить в любую часть мастерской. Два колеса должны быть с тормозом.

Видео по теме

Подробно о том, как изготовить складной мобильный рабочий верстак своими руками, можно посмотреть на видео.

Как сделать складной верстак на колесах

Складные конструкции — идеальный вариант для небольших помещений.

Это касается и рабочих верстаков для мастерской. Ну посудите сами: поработал, потом сложил стол и убрал в угол, чтобы не мешался под ногами.

А если все углы в мастерской заняты? Тогда можно его повесить на стену!

В сегодняшней статье мы рассмотрим довольно интересный вариант складного верстака, который в сложенном состоянии можно хранить на стене.

Причем нужно отметить, что верстак можно использовать как возле стены, на которой он хранится, так и в любом другом месте мастерской, потому что наличие колесиков делает рабочий стол мобильным.

Такое необычное, но однозначно грамотное решение предложил автор YouTube канала VisualSpicer — рекомендуем взять идею на заметку!

Основные этапы работ

Сначала необходимо будет сделать верхнюю часть верстака.

Для этого отпиливаем по размеру четыре доски и вырезаем из листа фанеры столешницу.

Первым делом скрепляем между собой доски, потом к получившейся раме крепится столешница.

Обратите внимание: столешницу крепим к раме на столярный клей ПВА и саморезы по дереву (используется соединение «косой шуруп»).

На следующем этапе приступаем к изготовлению ножек для верстака. Отпиливаем 8 заготовок из доски и склеиваем их попарно, чтобы получилось четыре ножки.

В раме с четырех сторон высверливаем отверстия и крепим опорные ножки с помощью болтов с гайками.

Обратите внимание: верхнюю часть ножек необходимо будет закруглить, чтобы острые углы им не мешали складываться

Дополнительно каждую пару ножек соединяем между собой с помощью планок из фанеры, чтобы увеличить жесткость конструкции.

К нижней части ножек также прикручиваем планки и еще доски, только крепим их не напрямую, а при помощи петель.

После этого к двум доскам, которые прикреплены с помощью петель, необходимо будет прикрутить колесики.

Смысл такого крепления заключается в том, что колесики можно убрать, и стол будет опираться на ножки. А когда нужно его переместить из одного места в другое — тогда можно уже задействовать колесики.

В завершении останется лишь прикрепить к стене две доски параллельно друг другу, между которыми будет крепиться наш верстак и прикрутить к ним шпингалеты для фиксации стола.

Видео по теме

Подробно о том, как сделать складной верстак на колесах, можно посмотреть ниже — в авторском видеоролике.

«Походный» складной стол для работы в мастерской и за ее пределами

Когда вы работаете в мастерской, то там у вас уже наверняка имеется стационарный рабочий стол.

Но если нужно выполнить работы за пределами мастерской, то вам пригодится складной столик, который складывается в «чемодан».

В сегодняшней статье мы расскажем, как сделать такой столик своими руками. Для сборки потребуются доски и фанера.

Из дополнительных материалов нужно будет подготовить:

- круглую трубу;

- резьбовую шпильку;

- шайбы с гайками;

- накладные защелки.

Своим личным опытом изготовления и сборки складного рабочего стола поделился с нами автор YouTube канала LeeMaker.

Первым делом необходимо будет изготовить ножки стола. В данном случае они будут спаренными. Всего нам потребуется две пары ножек.

Сначала изготавливаем первую пару ног: отпиливаем по размеру доски и высверливаем в них отверстия.

В нижней части соединяем с помощью резьбовой шпильки, а в верхней — крепится дощечка из фанеры.

В верхней части также надо дополнительно просверлить отверстия для установки стальной круглой трубы — для крепления к столешнице.

По такому же принципу изготавливается вторая пара ножек. Только она должна быть меньше по ширине, чем первая (смотрите фото ниже).

Столешницу вырезаем из листа фанеры. По бокам прикручиваем к ней доски, в которых высверливаем по два отверстия по краям для установки трубы.

Укладываем между досками опорные ножки.

По торцам столешницы прикручиваем дощечки из фанеры, которые также будут выступать в роли ограничителей.

В столешнице высверливаем отверстия для установки струбцин. Если планируете пользоваться дисковой пилой, то дополнительно можно прорезать паз в центральной части.

По торцам прикручиваем накладные защелки, которые будут фиксировать ножки, когда они находятся в разложенном состоянии.

В целом, конструкция получилась довольно практичная.

Рабочий стол быстро складывается в «чемодан», который удобно таскать с собой и хранить в мастерской.

Пошаговый процесс изготовления складного столика рекомендуем посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Читайте также: