Столик для принтера своими руками

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

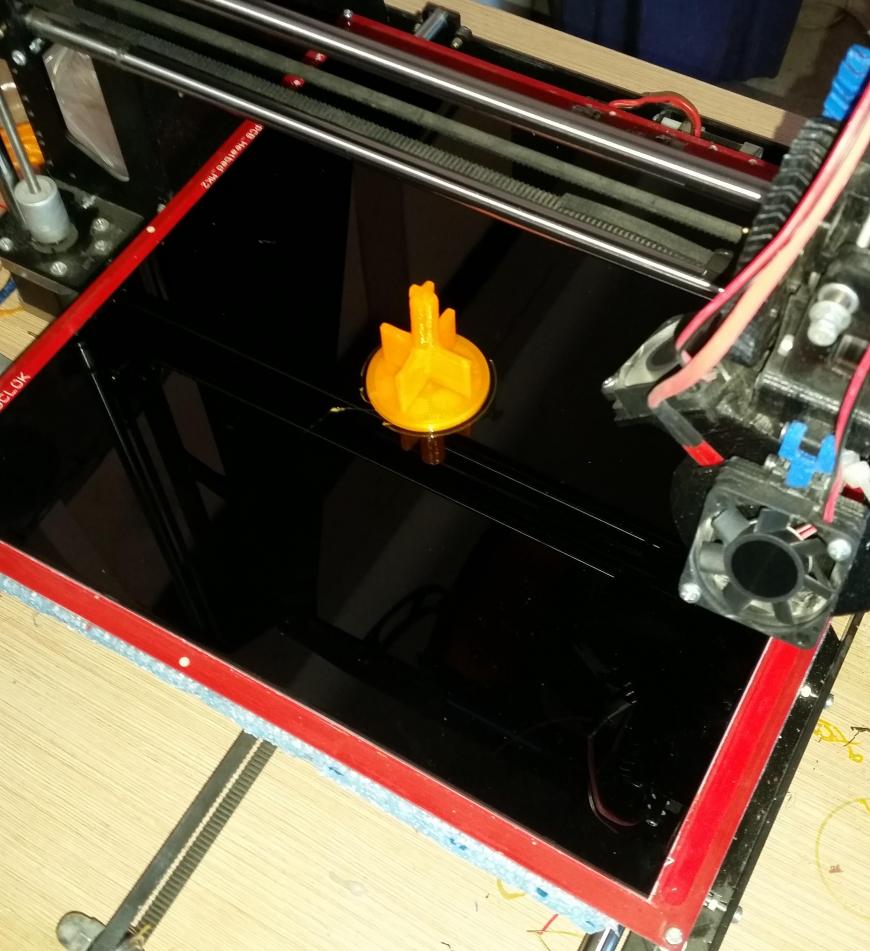

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

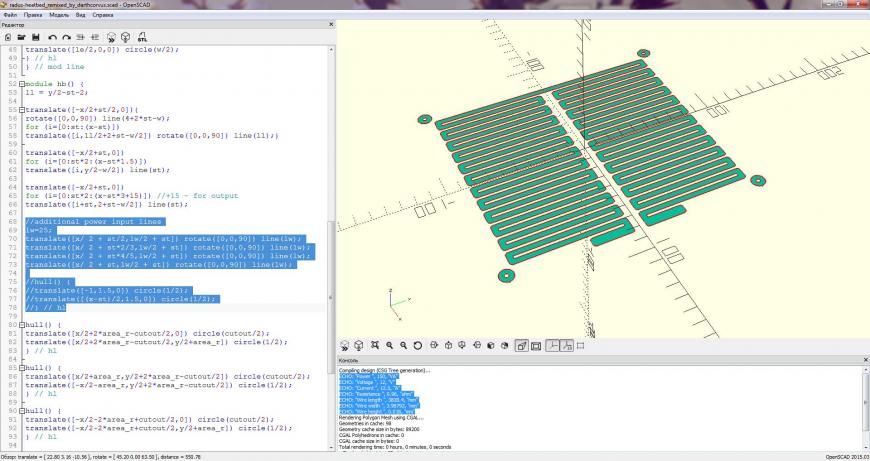

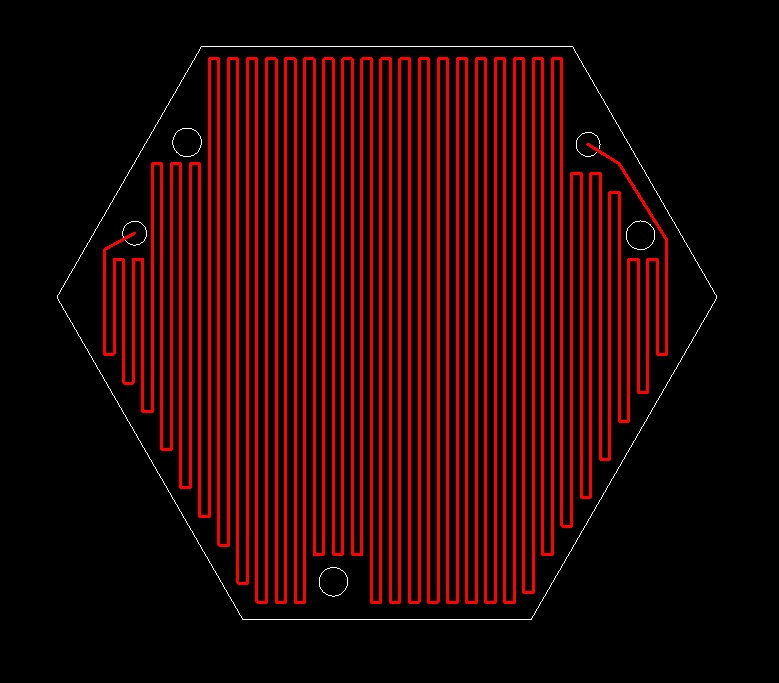

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

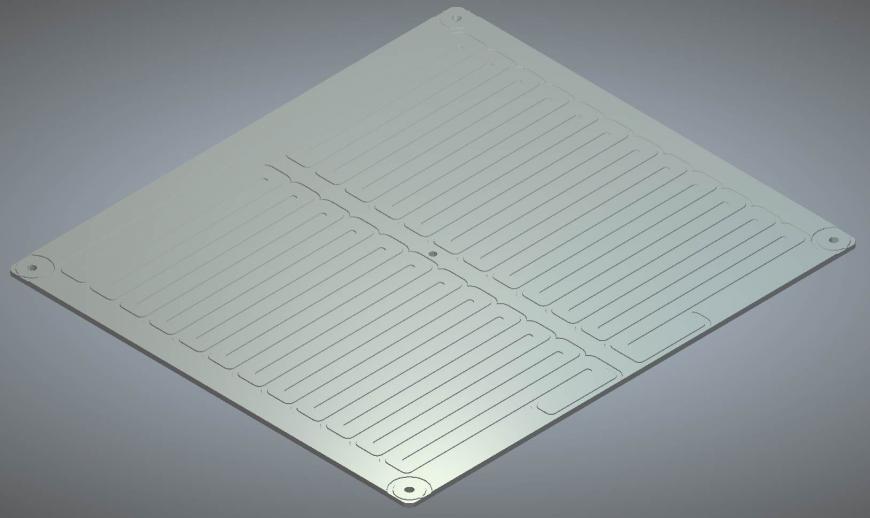

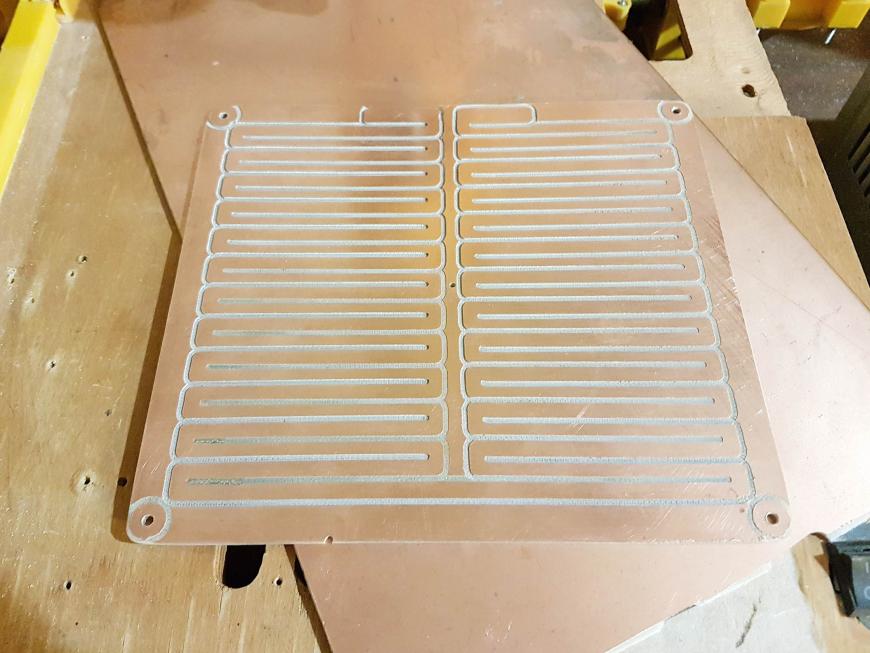

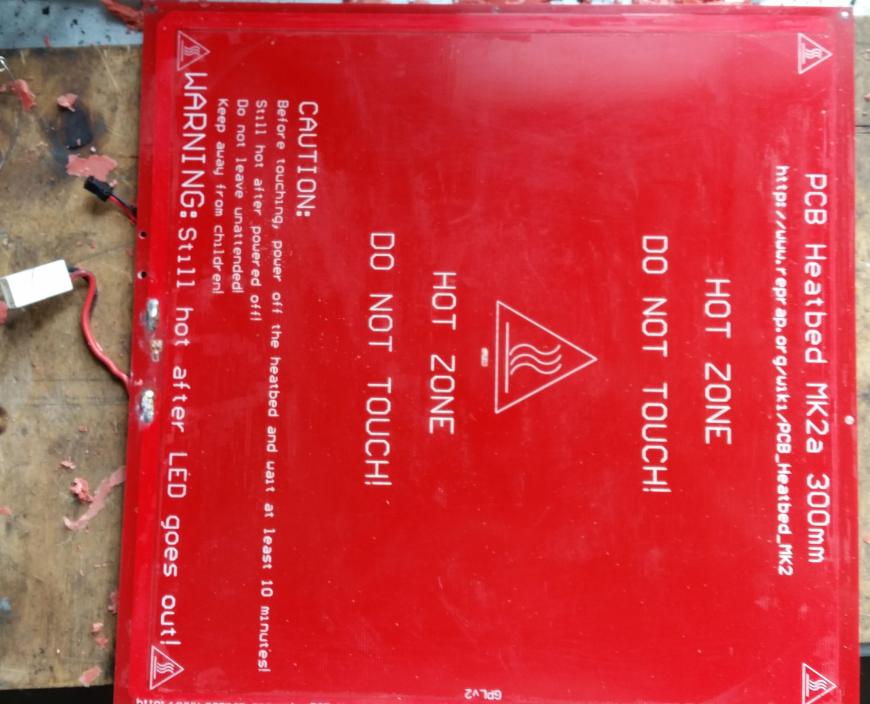

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

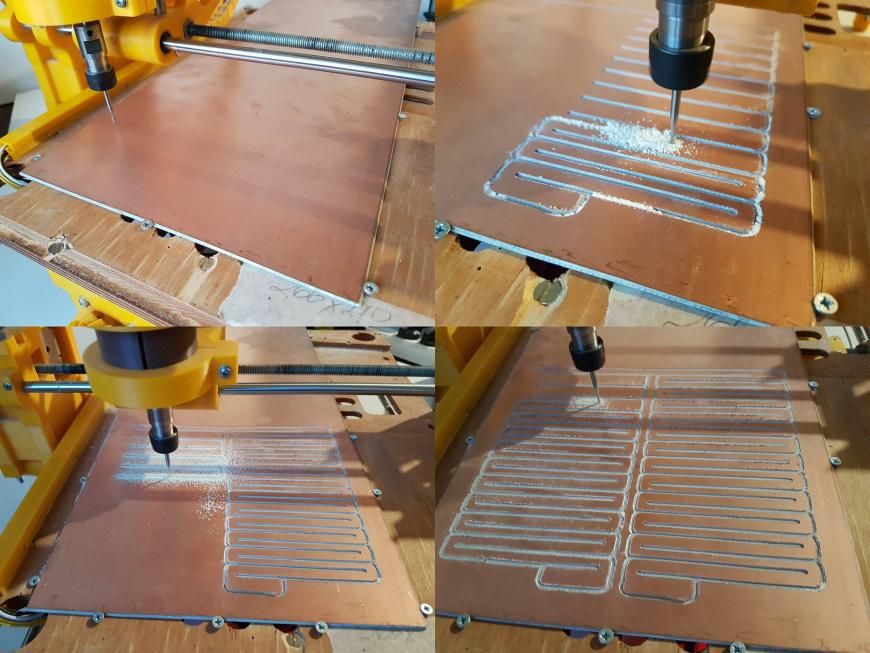

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

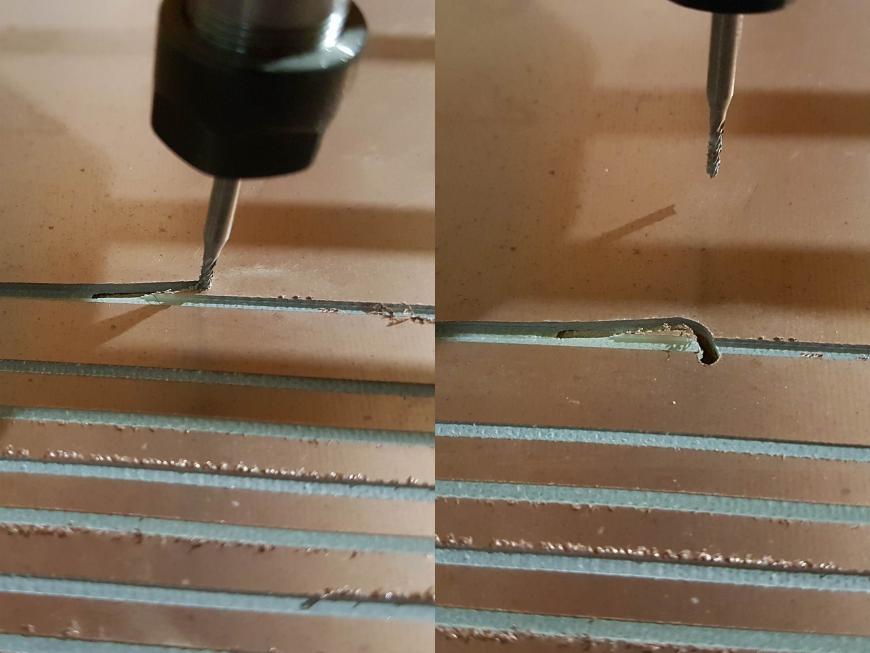

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

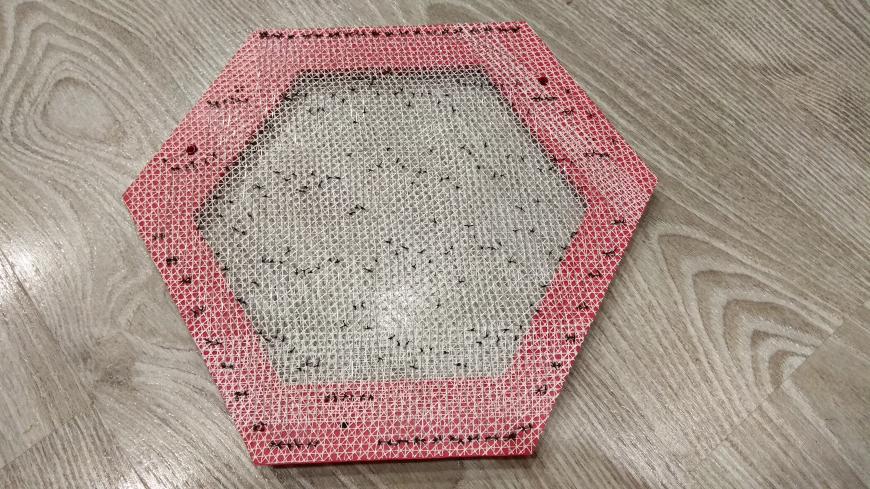

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

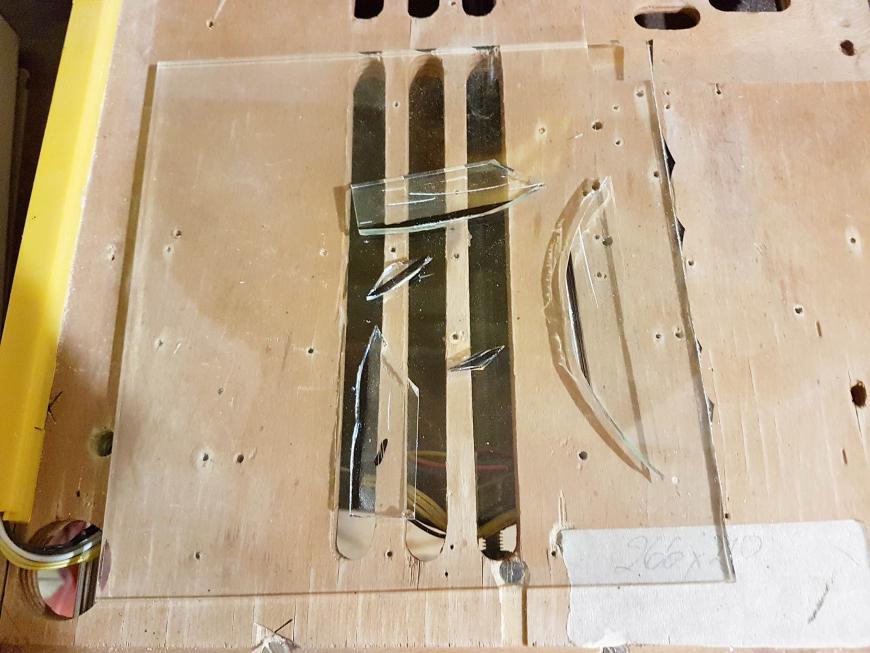

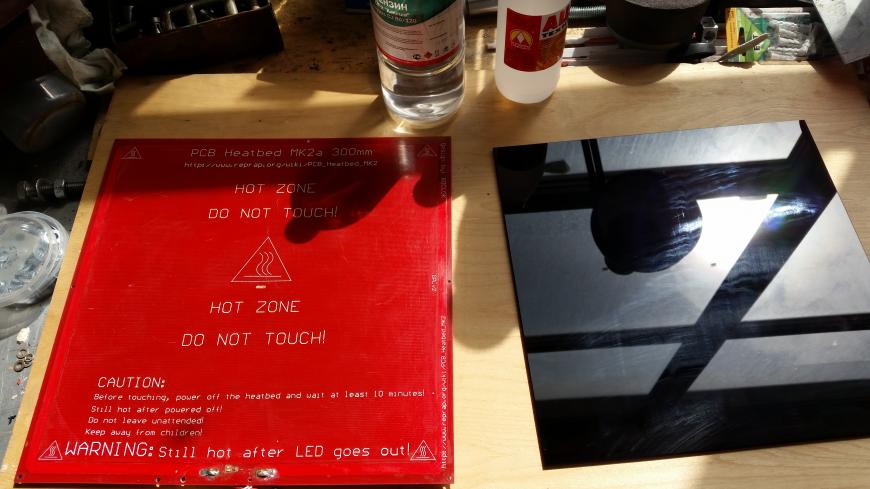

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

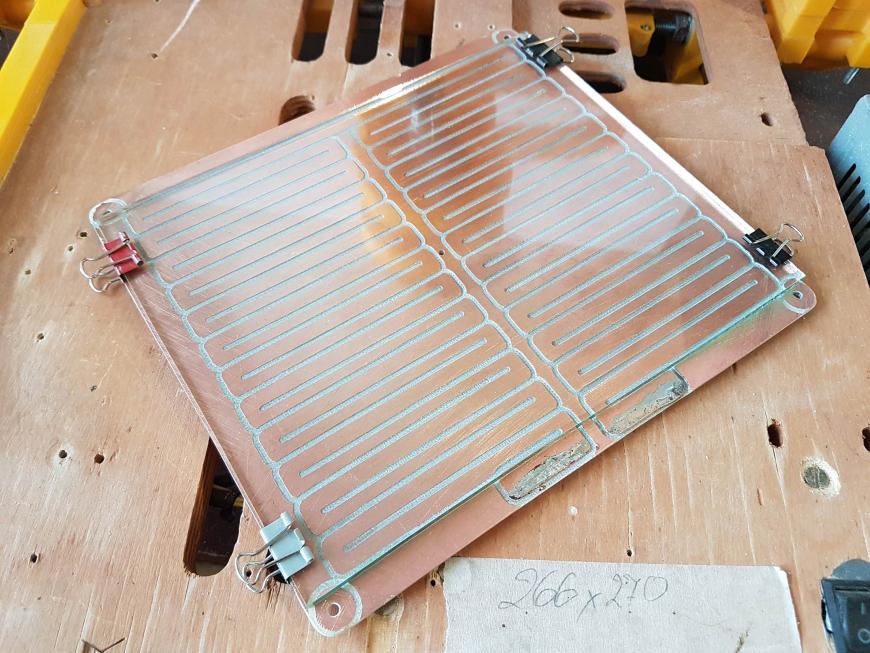

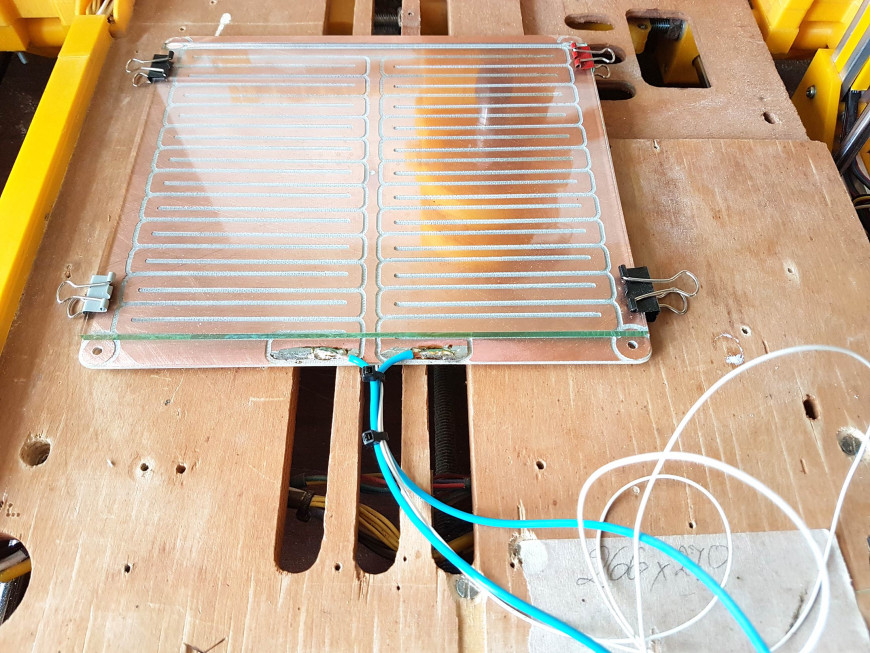

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

Текстолит + стекло.

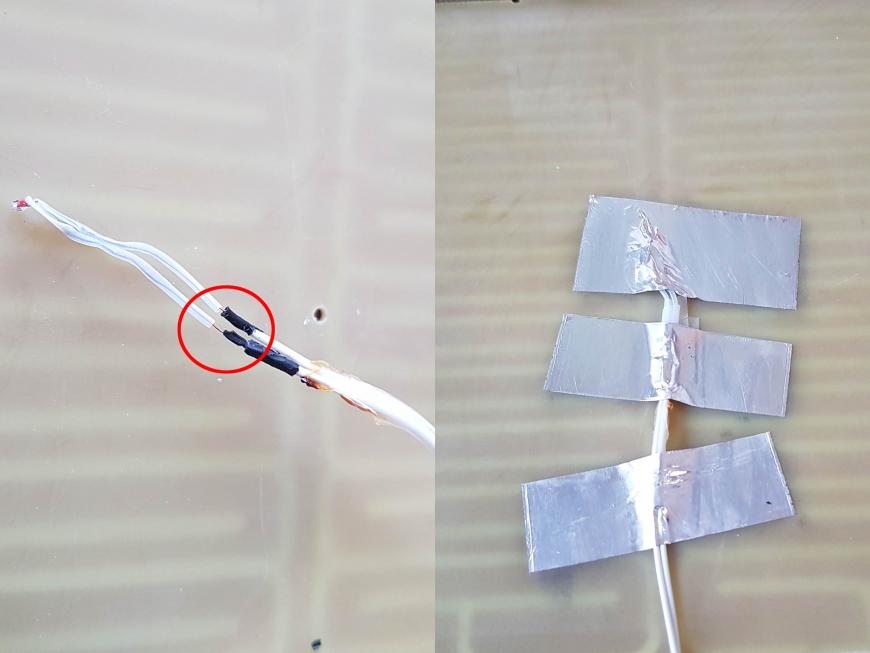

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

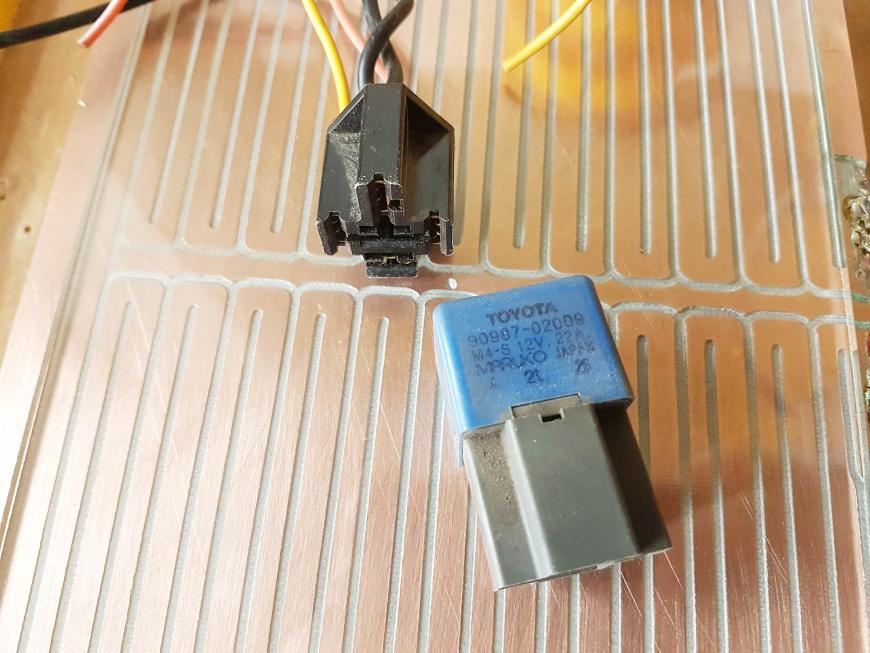

Термистор.

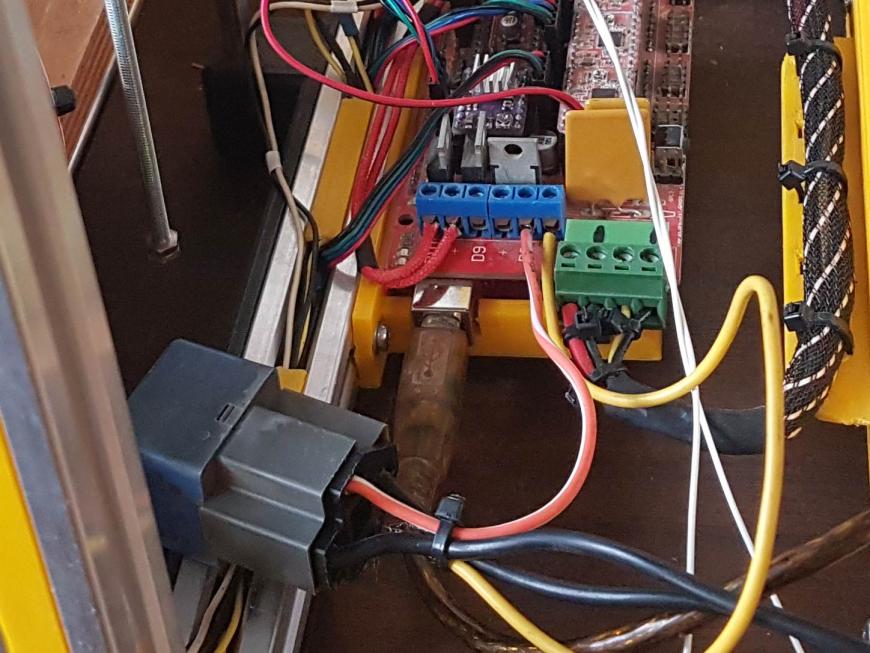

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

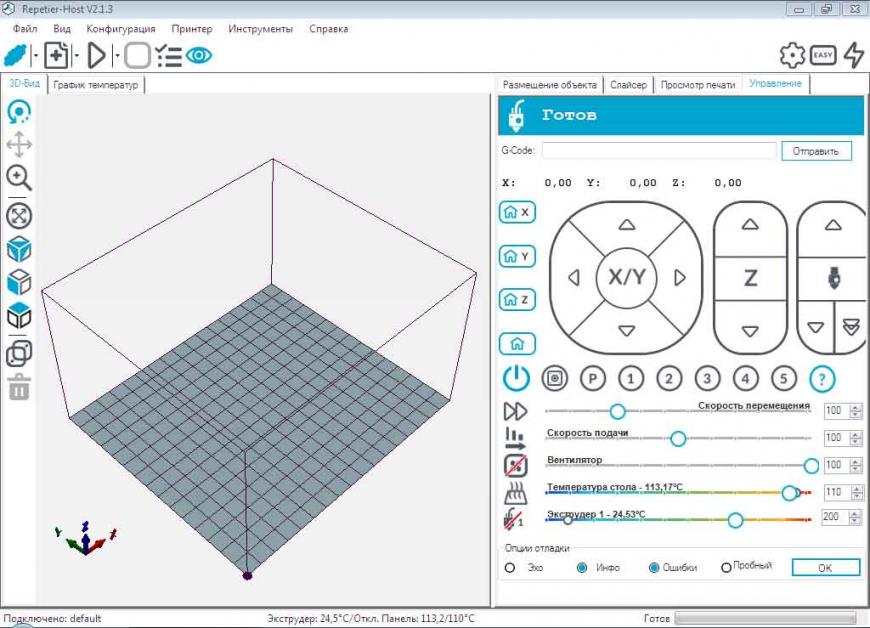

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

Подпишитесь на автора

Тумба под принтер своими руками

Сделала несложную тумбочку под принтер (МФУ) за пару часов. Размеры исходили от габаритов техники.

Задача была такая:

- разместить МФУ,

- сделать полочки для бумаги и подручных мелочей,

- минимальный бюджет.

Вот, что у меня получилось. Если хотите повторить, даю размеры и подробную инструкцию, как сделать тумбочку под принтер своими руками .

Понадобится

- ЛДСП лист 400*2700

- Крепеж: мебельный винт, саморезы 3*12, эксцентрики

- Опоры - 4 шт.

- Кромочная термолента, заглушки

- Шестигранный ключ

- Дрель, сверло форстнера

- Шуруповерт

На фото вы видите больше материала, так как я делала одновременно еще и стол для компьютера. Ссылка на мастер-класс, как сделать компьютерный столик в конце статьи.

Ход работы

1. Проект

Для начала составим проект, чтобы определиться с количеством материала. Размеры моей тумбочки: 400*500*400 мм.

Я даю готовый проект, но если вам нужны другие размеры, то можете воспользоваться несложными программами. Ссылка на их обзор размещена ниже.

2. Раскрой и распил

Если делать только одну тумбу, то можно приобрести лист ЛДСП сразу по размеру - шириной 400 мм с кромлеными краями. В этом случае пилить придется меньше и кромить тоже. Я заказываю распил сразу же в магазине, предоставив схему. На раскрое учтена ширина реза в 3 мм.

После распила детали легко транспортировать в обычном легковом автомобиле самостоятельно. Остаток пригодиться еще на что-нибудь. Его так же хватит на третью полку, если понадобится.

Рекомендация:

В случае, если вы делаете еще что-то, кроме тумбы, ЛДСП лучше покупать оптом листами. Придется много распиливать и кромить, но выйдет значительно дешевле.

3. Кромление

Благодаря тому, что лист уже имеет кромку со всех сторон, оформлять понадобилось только два торца столешницы. Используйте для кромления любой удобный вариант . Я выбрала термоленту, потому что в магазине была только она.

4. Сборка

Все детали собираем так же, как и покупную мебель. Только отверстия придется сделать самостоятельно при помощи дрели.

Столешницу я крепила эксцентриками. Для этого сверлом форстнера, в соответствии с размером эксцентриковой стяжки, нужно просверлить углубления с внутренней стороны боковин тумбы, отступив сверху на длину штока. Далее в торец сверху просверлите дрелью отверстия, выходящие в углубления для посадки эксцентриков. На столешнице снизу просверлите отверстия для штоков и установите их.

Установка эксцентриковой стяжки требует очень точных расчетов. Даже 1 миллиметр расхождения испортит всю работу. Поэтому в домашних условиях это сделать непросто. Более простая альтернатива соединения верхней части тумбы - крепежные уголки .

5. Опоры

Последним этапом монтируем опоры. Я выбрала специально предназначенные под ЛДСП толщиной 16 мм. Они регулируются по высоте.

Сама ножка имеет резьбу и вкручивается прямо в ЛДСП. Поэтому нужно подобрать сверло по диаметру и высверлить отверстие. После прикрутить опору на саморезы.

Результат

Вот и готова наша тумбочка для принтера. При желании можно сделать заднюю стенку из ДВП.

Стол для ноутбука своими руками: подставки и столики пошагово

складной столик для ноутбука

Ноутбуки во многом лучше настольных компьютеров из-за мобильности и потому что могут работать без подключения к розеткам. Но эти преимущества могут стать проблемой для тех, кому приходится довольно часто пользоваться ноутбуками. При этом, сделать стол для ноутбука своими руками совсем не сложно, а пользы очень много. Стол легкий, поэтому его можно переносить в разные комнаты. Портативные столы для ноутбука являются важным и ценным изобретением, которое позволяет работать на диване, полу или кровати, предотвращая тепловое взаимодействие с коленями.

Подставки для ноутбуков тоже играют важнейшую роль. Она позволяет расположить экран на нужной высоте, откуда вы можете легко видеть сидя. Особенно удобны складные подставки для ноутбуков, которая помогает расположить тело наиболее удобным образом. Сделать подставку для ноутбука вообще очень просто, можно даже из картона или подставки для файлов. Ниже посмотрите несколько примеров подставок и самодельных столиков для ноутбука.

Подставка для ноутбука с регулировкой

Это простой проект для любителя, даже начинающий сможет сделать подставку для ноутбука за один день. Перед сборкой вставьте Т-образные гайки. Столешница, это оргстекло. Что касается размеров отверстий и расстояния между ними, это можно установить произвольно. Деревянная доска 1 x 1 прикручена снизу, что не даст ноутбуку соскользнуть вниз, если сильно наклонить стол. Соберите ножки и прикрепите столешницу шурупами (по 3 с каждой стороны).

Складной столик для ноутбука своими руками … из одной доски

Этот складной столик для ноутбука определенно сделает вашу жизнь лучше. Для верха соедините две части доски с помощью деревянных вкладок. Или можете просто использовать столярный клей. Нужно убедиться, что все поверхности правильно выровнены, а затем склеить и скрепить детали. Когда клей высохнет, прикрепила царги, чтобы получился лоток. Здесь подойдут отверстия с карманами . Затем соберите ноги. Закруглите их наверху и срежьте нижнюю часть под углом 15°, после этого прикрепите перекладины. Отшлифуйте и покрасьте. Отличное видео с техникой отделки можно посмотреть на сайте. Затем нужно будет просверлить отверстие, достаточно большое, чтобы в него поместились колпачок и болт. И еще – чтобы упростить управление этим складным столом для ноутбука, вырежьте лобзиком изогнутые части по бокам, чтобы они служили «ручками». Ножки аккуратно складываются, обеспечивая простоту хранения и экономию места.

Столик для ноутбука в кровать своими руками

Если у вас есть пару обрезков досок, можете сделать простой и почти бесплатный столик для ноутбука в кровать своими руками.

Сборка заняла менее 2 часов, и единственной покупкой для этого проекта, был пакет из 2 стандартных петель; все остальное (дерево, шурупы, гвозди, клей, морилка) обычно есть у каждого мастера.

Это простая сборка, для которой инструкция вряд ли понадобится. Ниже посмотрите несколько пошаговых фото.

Настольная подставка для ноутбука

Если хотите внести некоторые изменения в рабочее пространство, чтобы меньше сидеть в течение дня, с возможностью переключаться между сидением и стоянием, вот хороший проект, как сделать вертикальный столик для ноутбука своими руками. В интернете есть несколько интересных моделей изящных подставок, которые занимают гораздо меньше места и даже складываются, когда не используются, но они стоят приблизительно 200 долларов. Но зачем покупать, если с небольшим планированием и экспериментированием шаблона можно превратить фанерный щит за 10 долларов в удобный столик для ноутбука. Только сначала нужно все рассчитать . Лучшее расположение полки для клавиатуры прямо под локтями, а монитор должен находиться на расстоянии 50 – 70 см от вашего лица и почти на уровне глаз (кажется, что смотреть немного вниз - удобнее всего). Учитывая эту информацию, возьмите несколько картонных обрезков, измерьте высоту стола.

Потом вырежьте несколько прототипов, чтобы сделать форму, которая бы стояла сама по себе, а также соответствовала этим требованиям в зависимости от роста и высоты стола.

Для справки : данный стол имеет высоту 76 см, полка для клавиатуры расположена на высоте приблизительно 18 см над столом, а нижняя часть держателей для ноутбука находится на высоте 34 см над столом. Подробную инструкцию, как сделать столик для ноутбука, читайте на сайте.

Недорогая подставка для ноутбука

Если постоянно использовать ноутбук, то через какое-то время почувствуете, что это некомфортно. В идеале клавиатура и экран должны быть разделены, чтобы снизить нагрузку на шею при длительном использовании. Если знакомы эти проблемы, можете сделать простую подставку для ноутбука, что поможет поднять монитор почти до уровня глаз. Таким образом, можете установить клавиатуру и монитор в правильных положениях. Простой и недорогой настольный органайзер или подставка для файлов решит вашу проблему.

Лучше найти такую, как показано на фото, с широкой основой и прорезями, достаточно прочный, чтобы вместить ноутбук. Просто вставьте ноутбук, подключите клавиатуру и наслаждайтесь эргономичным рабочим пространством. Не требуется резка или сверление. В этом положении монитор поднимается и приближается к уровню глаз. Это может снизить нагрузку на шею, возникающую из-за длительного взгляда вниз.

Такой дизайн не только позволяет удобно расположить ноутбук, но и освобождает место на столе. Кроме того, поскольку вы используете настольный органайзер, обратите внимание, что ваши документы можно аккуратно сложить в этой же подставке для файлов. Он остается за компьютером, поэтому не нужно его видеть, когда работаете с ноутбуком.

Подставка для ноутбука из картона

Вот тоже простой вариант, вырежьте из картона три детали и у вас будет простая настольная подставка для ноутбука.

Подставка для ноутбука из фанеры

Если хотите сделать более надежную конструкцию, можно использовать фанеру. Две детали соединяются в паз, получается прочная подставка для ноутбука. Так вам будет намного комфортней.

Делаем подогреваемые столы для принтеров.

Решил я рассказать, как делаю подогреваемые столы для FDM принтеров.

Долго думал для первого своего принтера из чего сделать стол. Размеры рабочей зоны по планам были 400 х 300 мм. В моем городе достаточно трудно найти такой кусок толстого листового алюминия. А те, что продавались были или изгвазданы или уже гнутые. Да и цены не потребные. От целого и нового листа ни кто отрезать не будет. Ну и я плюнул на это все.

Пришла идея попробовать керамическую плитку. Она дешевая. Но так же не нашел прямую. Да и рельефы на лицевой стороне не подходят. Собственно тут и пришла идея проверить керамогранитные напольные плиты. Тут же в строительном магазине купил плиту. И вырезал в размер.

Пришло время думать о нагревателе. По форумам 3D принтеров ничего путного не нашел. Но вот люди на форумах самогонщиков даже очень помогли. Профи в своем деле изготавливают кубы толи для брожения то ли для перегонки. Не знаю. Но там необходимо их нагревать и достаточно долгое время и почти до 100 градусов С. То что нужно.

Использовали они либо готовые нагревательные маты. Те самые силиконовые с ALI. Либо сами изготавливали их.

Я не долго думая посчитал нагреватель для своих нужд. Не стал сильно задирать мощность спирали. Остановился на расчетных 350 - 370 ваттах. Для первого теста сойдет. Получилась длина проволоки 10880 мм.

Для большого стола мощности маловато. Нагрев до 100 градусов С около 15 минут. Плюс на прогрев всей поверхности стекла и стабилизации температуры нужно время.

Но вот на маленьких поверхностях 240 х 250 мм вполне резво набирает температуту.

Расскажу на примере стола для ДЕЛЬТЫ. Для прямоугольных столов не сохранил фото процесса сборки.

Для размещения нихромовой проволоки в программе расчертил положение нитей нагревателя. В прцессе размещения немного уменьшил длину до 10430 мм при диаметре проволоки 0,35 мм.

Стол выпиленый из большой плиты. Рабочее поле диаметром 190 мм. Проектировал для печати разной мелочевки. Правда отказался от от такого типа принтера. Больно уж громкие они. И по высоте не удобные. Да и рама не стабильная получается. А стол вот остался.

Для правильного сверления всех отверстий и раскладки нихромовой проволоки напечатал на большом принтере кондуктор. И засверлил крепежные отверстия трубчатыми сверлами.

Как закрепить нихром, чтобы не прехлеснуть нити спирали? Да очень просто. Купил стеклосетку в строительном. Она крепкая. Не тянется по диагонали и липкая с одной стороны. То что нужно.

Сложил в 3 слоя для увеличения перекрестий нитей. И пришил нихром выкладывая по отверстиям в кондукторе. Шить немного муторно. Но как говорится «для себя любимого». Пару вечеров и готово.

Вклеил винты для подключения концов спирали. Отверстия сверлил не сквозные. У винтов срезал шляпку по высоте и придал ей не правильную форму (не круг), чтобы не вертелась там. И вклеил на 2х компонентный клей типа холодная сварка. Нужно только выбирать для керамики который.

Далее положил стеклосетку на нижнюю поверхность нихромом к керамогранитной плите. И постепенно примазал ее силиконовым автогерметиком. Его можно найти в любом автомагазине. Тут я использовал дорогой (350р). Но как практика показала, что никакой разницы нет. Позднее я стал использовать герметики по 85р за тюбик.

Ну и вот результат работы. Полоски остались от ниток. Стягивал ими, чтобы не отходила стеклосетка в процессе сушки.

Слой герметика лучше положить потолще. Особенно на краях. Это необходимо для изоляции нихромового нагревателя от металлических прищепок, которые держат стекло. Так же можно для надежной изоляции винтов подключения нагревателя после соединения всех кабелей питания замазать эти винты герметиком. Это кому как нравится.

В итоге на последнем принтере стол 240 х 250 мм нагревается минуты за 3. Но я все же выжидаю минут 10 для прогрева всей толщины «бутерброда».

Да и самое главное. На этом столе я не продумал место установки термистора. На следующих моделях уже устанавливал. Сверлю не сквозное отверстие по центру стола. И при обмазывании герметиком закладываю туда термистор. Можно его провода так же пришить от центра до края стола. Иначе есть вероятность случайно оборвать сам термистор. Главное нужно его расположить в толще плиты.

Не знаю кому это может пригодиться. Мне лично такой тип столов очень нравится. Они дают стабильность как по температуре так и по геометрии. Прогрев у них по площади равномерный. Края прогреваются тоже. В последних моделях я располагал проволоку нагревателя в 5 мм от краев. Так лучше равномерность прогрева. Снимков с тепловизора жаль не сохранилось. Может потом выложу.

При всей трудоемкости процесса изготовления я считаю, что он того стоит. Можно спроектировать какую угодно поверхность по площади. Конечно в пределах керамогранитных плит. Можно разделить нагреватель на зоны на больших столах.

Стеклянный стол с подогревом и без скрепок

Статья относится к принтерам:

Воздух, из всех доступных нам тел, один из самых плохих проводника тепла. Это свойство используют в большинстве известных теплоизоляций, как пенопласты и вата. Поэтому мы применяем, к примеру, термопасту, чтобы удалить воздух между процессором и радиатором. Хотя теплопроводность КТП-8 не самая высокая (0,65 Вт/(м*град)), эффективность охлаждения процессора растет в разы.

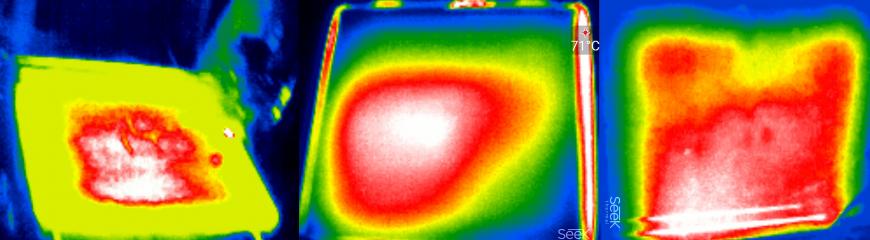

Изначально, мы крепили стол двухсторонним скотчем, но не то. Вот тепловая картинка одного и того же стола: первый - скотч, второй - просто стекло, третий - силикон.

Теплопроводность воздуха при 100 градусов Цельсия составляет 0,03 Вт/(м*град). А теплопроводность самого обычного силикона - 0,12. Т.е. в 4 раза выше. Можно найти силиконы (силиконовые резины) с теплопроводностью до 1,0 Вт/(м*град), и даже выше. Но они продаются бочками :(.

У воздуха в межстоловом пространстве есть еще одна вредная привычка: он подвижен. А если есть еще и обдув, сквозняки, то мы теряем много энергии впустую.

Мне еще мешают любые лишние детали в рабочей зоне, просто до нехороших слов. А родную речь надо беречь.

- Повышается КПД стола за счет снижения теплопотерь;

- Повышается скорость нагрева за счет повышения теплопередачи и снижения теплопотерь;

- Повышается ресурс нагревательного элемента за счет устранения локальных перегревов;

- Можно повысить удельную мощность нагревательного элемента (повысить напряжение питания выше рекомендованного) за счет лучшего отвода тепла;

- Повышается жесткость стола;

- Ничего не мешает в зоне печати полету печатного органа ;)

Низкий модуль упругости (малая жесткость) силикона позволяет независимо расширятся столу и нагревательному элементу, при этом обеспечивая достаточную конструктивную жесткость. Что весьма зачетно для дрыгостолов.

В комментариях к статье boroda003 прозвучали опасения больших финансовых трат в случае разрушения стекла. Честно говоря, пользуюсь стеклами не первый год и все целы. Но жизнь многогранна.

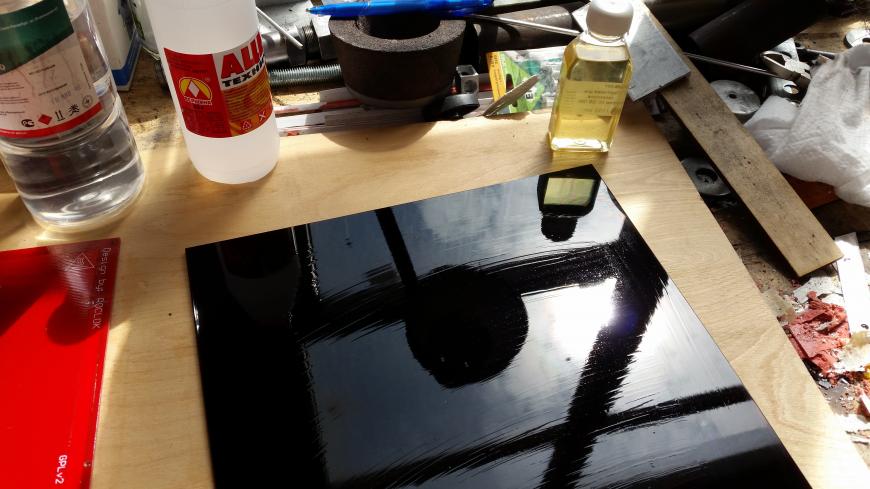

И тут как раз подошли новые стекла, поражающие своей черной гламурностью. Когда я начинал эту историю с силиконом, я опасался, что такой скользкий товарищ как силикон, да еще с не менее скользким стеклом, дружить будет недолго. Даже в начале специально делали различные сумасшедшие режимы нагрева, со сквозняками и промышленным вентилятором. Нет, отслоений не было, по крайней мере там, где их не было в самом начале. Дело в том, что я специально сделал несколько пузырьков, чтобы посмотреть, что будет. Да ничего.

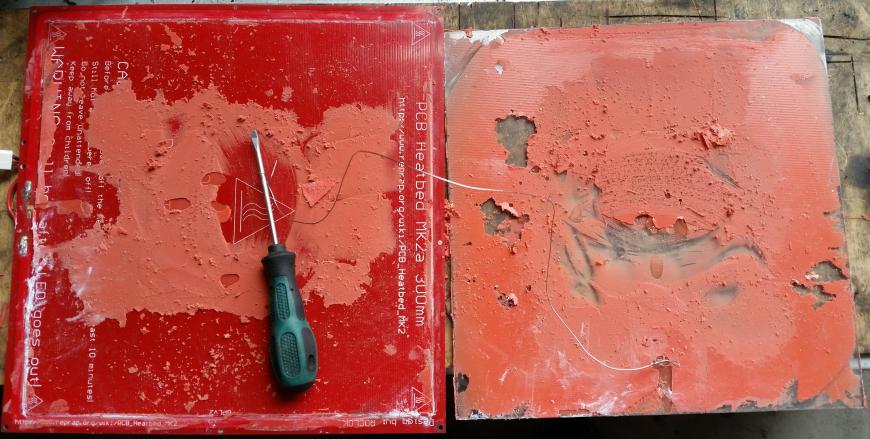

И вот, вооружившись струной, мы стали разделять стекло и нагреватель. Увы, силикон оказался сильней. Далее пошел в дело шпатель, который и победил любовь этих двух.

После чистки нагреватель как новый

Таким образом, экспериментально доказано, что ничего столу этому не сделается!

Теперь восстановим рабочую конструкцию. Печатной поверхностью у нас будет стеклокерамика, которую разбить можно только целенаправленно. А всякие там термоудары ей побоку. Народ юзает примерно такие столы под брендом 'ситалл' , 'ситалловое стекло', хотя это просто каминное стекло. Мой вариант чуточку ровнее, чуточку полированей, заточен под грязь и прочую неожиданность, типа пролитой воды на включенный стол. Обычный вариант 'ситалла' вы можете приобрести по 2 р/см2, если надумаете.

- Нагревательный элемент, он же крепление стола к принтеру - тут кто во что горазд, каких-то требований специальных нет.

- Стекло (керамика), ситалл, ситалловое стекло, боросиликатное стекло. Можно и обычное, но уж очень оно капризное.

- Двухкомпонентный силикон. Однокомпонентный не подойдёт - ему нужна влага из воздуха. Есть у меня мысль по поводу порошка из силикагеля, хорошо пропитанного водой (голубой цвет которого), тока не буквально, а парами! Если его смешать с однокомпонентным силиконом, то должно получится. У меня есть опыт получения пеносиликона с помощью кулинарного разрыхлителя. При нагреве последний выделает влагу, которая и полимеризует силикон. Но и углекислый газ, который делает пену. По идеи, силикагель отдаст только воду. В общем,

Эдисонэксперимент рулит. - Адгезив, он же грунт, он же праймер для лучшего сцепления силикона со стеклом и нагревателем. Тут нужно консультироваться у продавца силикона или опять

у Эдисонаэксперимент. - Бензин 'Галоша', ацетон - их, думаю, не нужно представлять. Возможно, потребуются другие растворители для определенных типов адгезива.

Подготавливаем рабочее место, помним, что у нас ограниченное время и что-то найти времени не будет.

Обезжириваем бензином, а затем ацетоном. Такая последовательность себя оправдала. Далее наносим адгезив (праймер), просто протерев безворсовой тряпочкой, намоченной оным наши поверхности.

Пока он будет схватываться (для моего надо 30 мин), мы готовим силикон для нанесения. Рекомендую поставить на видное место часы - так легче нервной системе. Количество силикона считаем из расчета требуемой толщины слоя. Я брал из расчета 0,5 мм. На видео будут видны незаполненные уголки, но на самом деле они заполняются за счет капиллярного эффекта. Главное, чтобы было достаточно силикона. Иногда я делаю буртики, чтобы силикон не разливался, но и мне свойственна лень ;). Процесс несложный, но, как говорится, один раз увидеть, чем прочитать.

Как видите, уголки вполне пролились. Силикон крепчает часов эдак 72, поэтому легко удаляется в первые сутки.

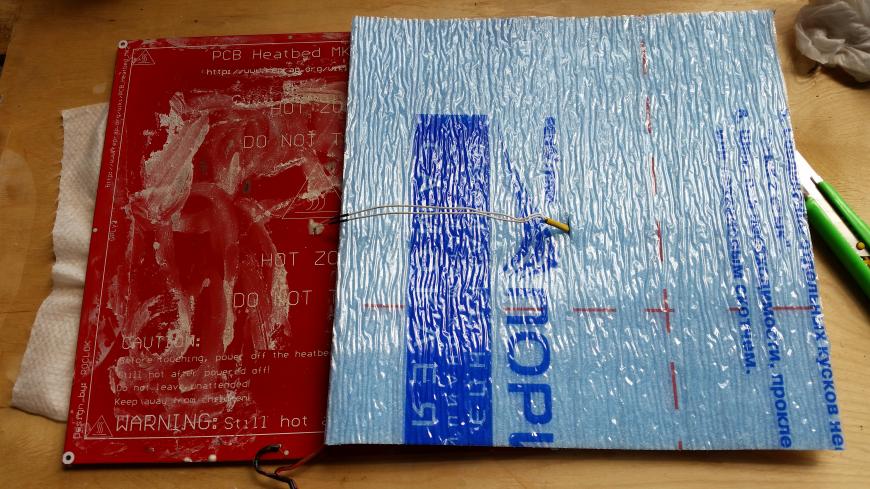

Готовый стол лежит на заготовке пенополипропилена (ППП). Его я буду использовать для теплоизоляции низа стола. Это позволит снизить утечки и оградит железо принтера от излишнего нагрева. Я смог найти только 6мм-тровый фольгированный для систем кондиционирования. Его в два слоя и наклеим. В первом слое делаем дырочку для термистора, а провод от него пропускаем между слоями пенополипропилена. Почему в два слоя? Можно больше, сколько позволит высота крепление стола. Почему пенополипропилен? У него рабочая температура до +150°C, что покрывает все наши задачи. Выдержит ли клей? Пока держит. Да и выхода у него нет. На следующем фото видны остатки предыдущего - он просто полимеризовался, но стойко держал.

Читайте также: