Столик для гриндера своими руками

Прошу уважаемых коллег помощи в изготовлении подручного столика для гриндера по моим размерам, материал изготовителя, оплата за изделие и доставку с меня, во Владивостоке пока не нашел возможность изготовления

Странный запрос! Лист 5-ки 50*50см, и 7 метров уголка 45-го, во Владивостоке нет?, На любой металлобазе этого добра валом! Посмотрите в местных газетах объявления, по металлу и услугам сварщиков и будит вам отличный стол!

Алексей, здравствуйте. Подскажите пожалуйста, куда пристроить 7 метров уголка в столике? Вопрос искренний, без стёба. Заранее спасибо.

Спасибо за ответ! Речь идёт о подручном столике гриндера, а не верстаке слесарном

А если попробовать связаться с производителями гриндеров.

NesalvadorПодскажите пожалуйста, куда пристроить 7 метров уголка в столике? Вопрос искренний, без стёба. Заранее спасибо.

Нам бы схемку аль чертеж, мы б затеяли вертеж.

Что имеется ввиду, чисто плита? регулировка угла? регулировки вылетов?

Алексей Зайкин

Странный запрос! Лист 5-ки 50*50см, и 7 метров уголка 45-го, во Владивостоке нет?, На любой металлобазе этого добра валом! Посмотрите в местных газетах объявления, по металлу и услугам сварщиков и будит вам отличный стол!

блин вот в каждой теме есть такой советчик, а, еще популярно "на метеллоприемке". Где только эта волшебная металлобаза находится знать бы, еще и с металлоприемкой в одном флаконе

Nesalvador

Алексей, здравствуйте. Подскажите пожалуйста, куда пристроить 7 метров уголка в столике? Вопрос искренний, без стёба. Заранее спасибо.

а заодно что можно сделать для гриндера из листа пятерки 50х50

а по краю кружавчики пустить

Вам не стыдно? Человек может и не понял вопроса, зато хотел помочь от всей души.suhai123

блин вот в каждой теме есть такой советчик, а, еще популярно "на метеллоприемке". Где только эта волшебная металлобаза находится знать бы, еще и с металлоприемкой в одном флаконе

Правда интересно? ТС указал г.Владивосток - вот список.

СтальГрад, ООО, Пологая, 3 ст2,.

СПК, 100-летия Владивостока проспект, 155 к5, .

Альянс Строй Сервис, ООО, Снеговая, 98.

Сталь-ДВ, Русская, 65/4 .

Проще, дешевле и быстрее сделать самому.

Кусок листа 10 мм 150х300 на сам стол + полметра уголка сороковки на опорный узел.

Плоскость, если лист не достаточно ровный - горбом или ямой - выровнять путём наклейки сверху вырезанного в размер куска керамогранита.

Проверить плоскость уголком при покупке.

Если нет листа - пойдёт и фанера. Склеить лист потребного размера толщиной мм на 20-30, прогнать его через рейсмус (а можно и нет) + сверху наклеить керамогранит. Он свяжет. И плоскость даст. Будет достаточно мощный и жёсткий.

Не надо за изготовление никому денги платить.

Только если стол сложный, с регулировками. Тогда да. Возможно. Там без токарки не обойтись.

И то, 50/50. Можно и самому. Если упростить.

А на метбазе - не факт, что купишь. Там большим листом. Отрезать от него маленький кусок никто не будет.

Если есть там СПК , сталепромышленная компания, они режут от 6 метрового толстого листа, но не менее одного метра т,е, вы станете обладателем куска металла нужной толщины 1000 *1500 мм .я бы вам помог .но далеко.пересыл дороже станет))

Gegemon_17

Проще, дешевле и быстрее сделать самому.

Кусок листа 10 мм 150х300 на сам стол + полметра уголка сороковки на опорный узел.

Плоскость, если лист не достаточно ровный - горбом или ямой - выровнять путём наклейки сверху вырезанного в размер куска керамогранита.

Проверить плоскость уголком при покупке.Если нет листа - пойдёт и фанера. Склеить лист потребного размера толщиной мм на 20-30, прогнать его через рейсмус (а можно и нет) + сверху наклеить керамогранит. Он свяжет. И плоскость даст. Будет достаточно мощный и жёсткий.

Не надо за изготовление никому денги платить.

Только если стол сложный, с регулировками. Тогда да. Возможно. Там без токарки не обойтись.

И то, 50/50. Можно и самому. Если упростить.

А на метбазе - не факт, что купишь. Там большим листом. Отрезать от него маленький кусок никто не будет.

Самый толковый совет на данный момент! Спасибо огромное!

Толщина столика, думаю, даже 8мм будет достаточно

Можно написать многим производителям гриндеров и они с удовольствие сделают и отправят любой ТК или почтой.

Например Рустаму с Набережных Челнов напишите, в разделе Барахолка Ножевой Мастерской.

По Вашему чертежу (то есть, эскизу с размерами) чтобы получить абсолютно ровную поверхность металл.плиты, её нужно прогонять через плоскошлиф.

А плоскошлиф - не везде есть. А заказывать на стороне с пересылкой - будет золотой.

Толщины на шлифовку уйдёт, в зависимости от кривизны листа, минимум по милиметру с каждой стороны. Т.е., чтоб получить стол 9-10 мм, надо брать 12-й лист.

И второе.

Вне зависимости от того, большой гриндер или маленький, стол должен быть максимально большим, в допускаемых самим станком пределах.

Чем больше стол, тем удобнее.

А при толщине 8 мм и одной точке опоры, стол, если он длинный, может гулять, прогибаться с одной из сторон, быть подвержен при работе вибрациям от эксцентричности приводного шкива (дрожжать).

Поэтому касаемо стола, лучше исходить из минимальной толщины 10 мм. Это в чистоте. После шлифовки.

Есть шлифованная плита с двух сторон 600х200х9 цена 2 т.р,если интересно в Р.М.

Спасибо всем откликнувшимся! С наступающим Новым Годом.

Керамогранит лучше в любом случае наклеить, я так делаю давно. Плюсов много - не ржавеет, поверхность не изнашивается, заготовка или приспособа отлично скользит, ну и если что переклеивается за пять минут

Пиши в п.м я сам с Арсеньева что надо сделаю. И токарку и фрезерную и слесарную. Пару пузырей и вопрос решен! Номер тел скинь в пм. Но только после праздников!

Всем огромное спасибо. Земляк с Арсеньева поможет.

Тему, думаю, можно закрыть!

Всех с Новым Годом.

Блин, Слава, ну всё ведь рассказал и показал. Во Владике не сделать столик для грини и заказывать в Арсеньеве, это капец какой прикол 😊. Едь в Ёлки палки, купи там нужное железо, там разное есть и режут, потом на Космонавтов в мастерню, они пятак на штанге сделают, и если сам не можешь, отверстия под болты. Утопить хочешь? Фрезер у них есть.

Столик для гриндера своими руками

здоровья всем

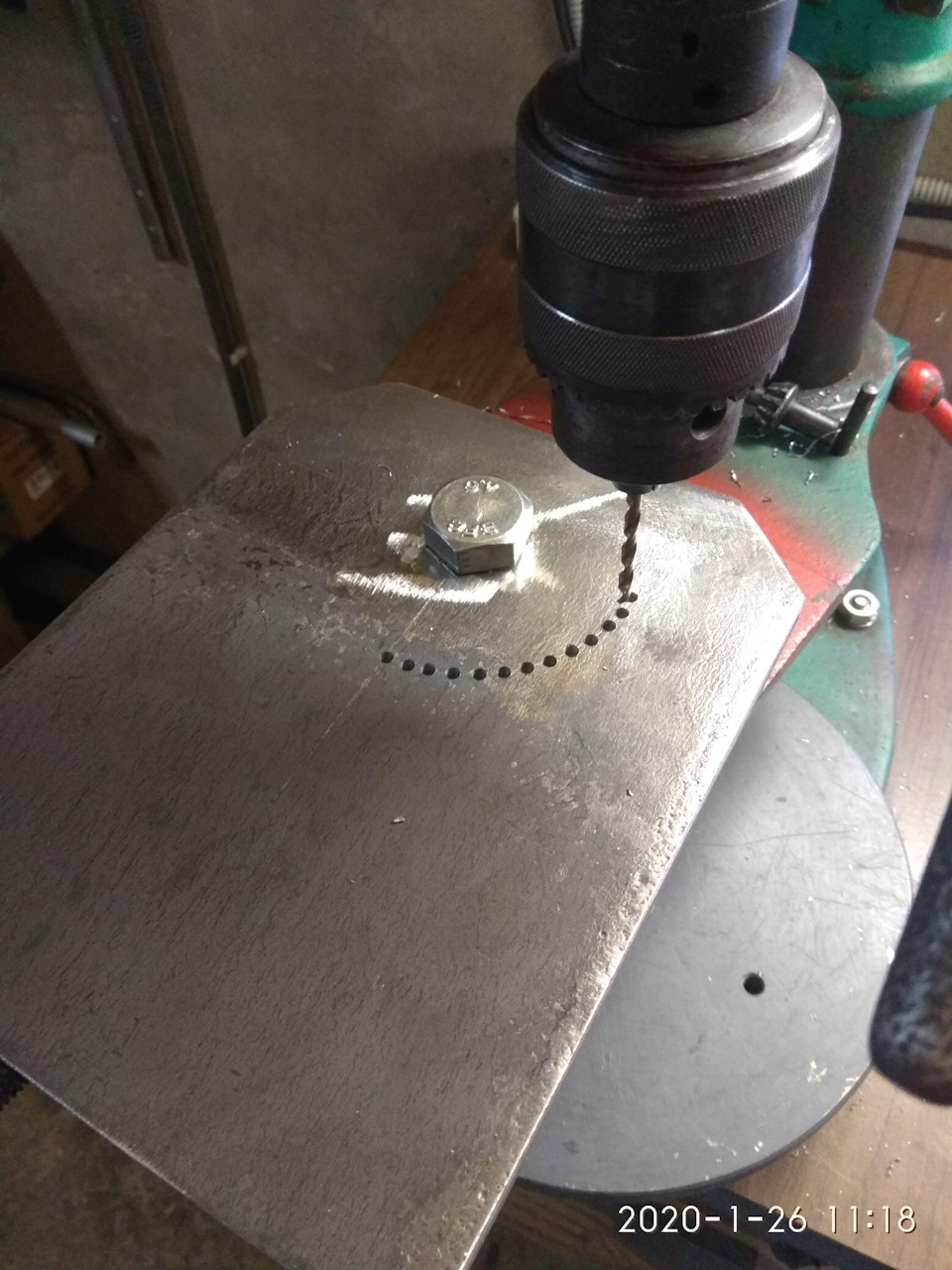

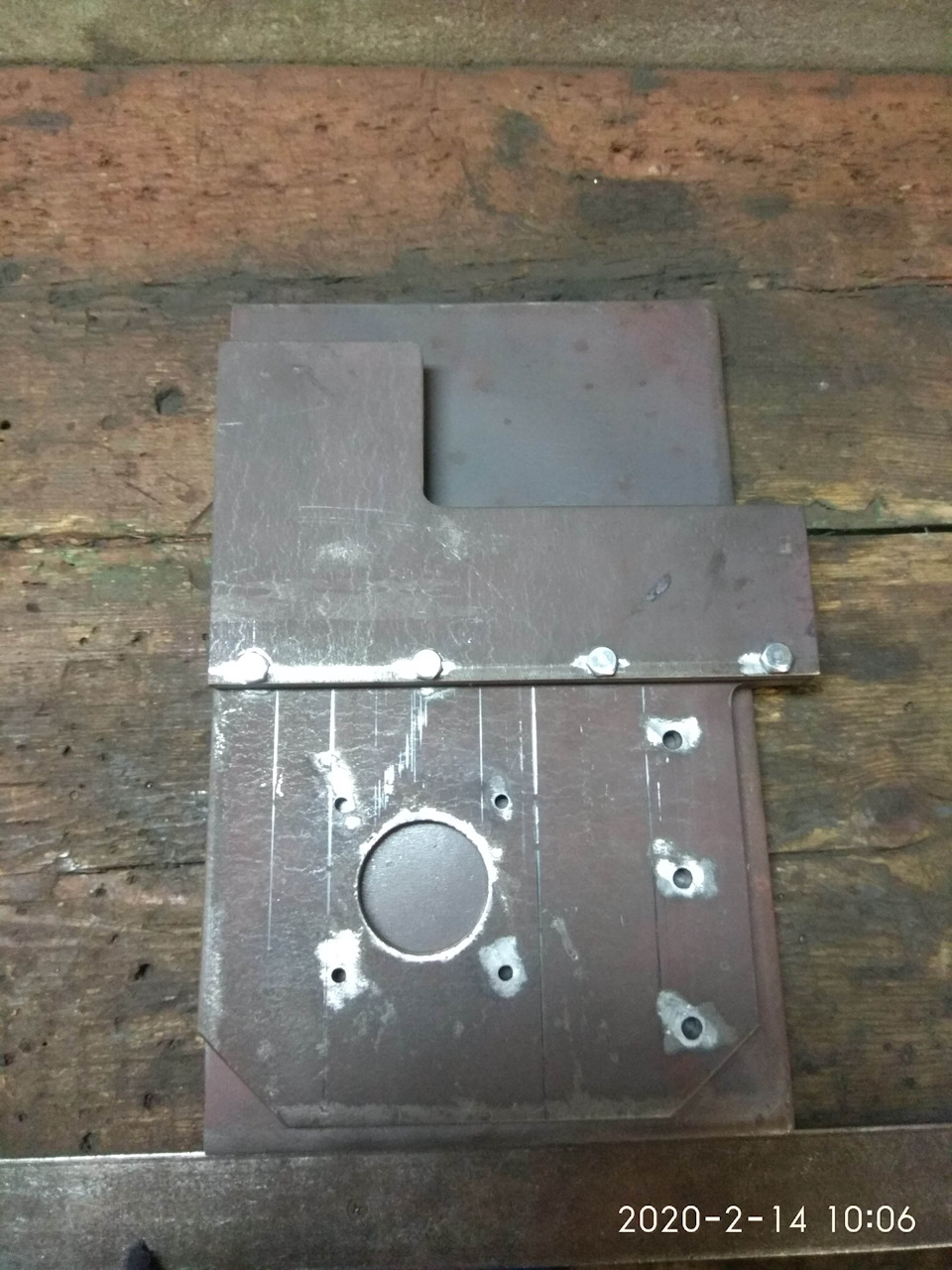

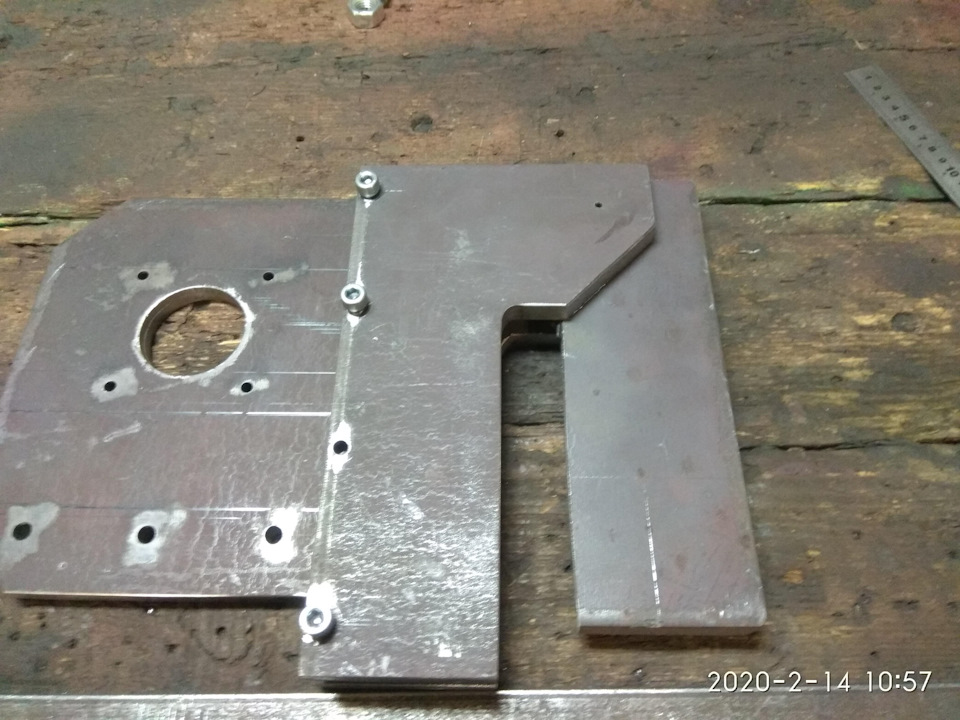

вот, решил показать результат своих изысканий в гриндертюнинге)

надоело мне регулировать модуль с роликами, тяжело поймать нужный угол. задумал такой вот столик.

заказал шлифованную пластину, петли делал сам. все остальное видно по фото. угол регулируй хоть по сотке, одним винтом. в общем не пожалел что сделал:

В двух плоскостях регулировка. У наших механиков есть. Облизываюсь.

Я Вас понял. Но вопрос не об этом. Столик двигается вместе с заготовкой или заготовка двигается относительно плоскости столика? Возможно Вы усмотрели какую-то двусмысленность в моем вопросе? Пожалуйста воспринимайте слова из поста так, как они есть. С уважением.

если Вы про грань спуск/голомень- то на уголковой приспособе оно само получается, на коротких клинках вроде не так уж трудно

Отличная идея - думал о том же уже, что проще двигать столик чем выдумывать приспособы, с меняющемся углом. При таком столике хорошо делать больстеры под фултанг с ласточкиным хвостом

м390, у меня с ней весь январь дружба)

Удобная приспособа вышла.Если нанести риски(навес на 2 фото к примеру)можно и угол наклона отслеживать.

Не только практично, но быстро и удобно! И регулировка не отнимает столько времени как если бы башкой гриндера. Хотя для меня это пока единственный способ что то получить.

Фоты спёр, идею украл. В чём ещё сознаться?

С ув.

Спасибо, на коротких это само собой, а вот длинные это даааа.

До того,как делать приспособы я сделал заготовку для изменения наклона поворотной башки с помощью барашка. Тоже,как вариант.

Огонь. взял на вооружение , к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

Наши гриндеростроители похоже сами не слесарят. Конструкции столиков в красну армию не годятся. Что то нормальное было у ножевого оборудования. Что бы столик во все стороны крутился,больше ни у кого не видел.

Подобный вариант рассматривал. даже типа прототипа делал, но меня постоянно убивал 90-градусный уголок - он меня как-то нервировал что-ли. Поэтому сделал себе уголок-приспособу с меняющимся углом наклона рабочей поверхности куда клинок крепится. Для меня работать на такой приспособе проще.

Вот размеры опорного стола радуют, уже давно себе подумываю такой сделать.

quote: До того,как делать приспособы я сделал заготовку для изменения наклона поворотной башки с помощью барашка. Тоже,как вариант.

можно, главное при затягивании не сдвинуть. а еще у меня от постоянных перестановок ось башки за пару лет стерлась, нужна новая, туда попадает пыль и абразив, все гробит. прокладка какая эластичная быть может спасла бы, но сразу не додумался. такой столик для меня- самый простейший и элементарный вариант, я и длину увеличил(родого мне категорически не хватало) и угол с минимумом телодвижений меняю)

quote: к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

тоже можно, или угольник какой хороший с изменяемым углом, но все ровно попасть точно в тот угол который был- уже тяжело наверное будет. пока не пробовал

в данном случае вовсе не обязательно 90 градусов,

мне этот угол удобен тем что заходы в тупье проще контролировать

Вот не зря меня терзали смутные сомнения. Не знаю куда Вы собирались прокладки ставить, но вряд ли помогли бы. Там через прорезь всё лезет и изнашивается не только ось, но и отверстие. Померейте отверстие, прежде чем новую ось заказывать.

Ща, наверное, опять по башке получу)))).

Ну про винт это я так, поворчал чутка)))).

А не могли бы Вы своим чудесным фотоаппаратом сфотографировать ось и отверстие по отдельности. Хотелось бы взглянуть на характер износа.

Я правильно понимаю; уголок с клинком прикручен к фанерке и фанерка скользит по столику, а не железо о железо?

У меня гриндеру уже года 4 если не больше, и ничего нигде не стерлось, это ребята простите, но какая то глупость. Вы так говорите будто там эта ось крутится. Там при перестановке угла минимальное вращение . Павел, Владимир, не примите за резкость.

Паша, столик выше всех похвал, меня уже начала мучать зависть.

Palin, тот уголок представлял конечно с точки зрения технической мысли несомненный интерес. Но с точки зреня практической, вторая степень свободы на нем нафиг не нужна. Проще увеличить высоту уголка и крепить клинок под углом.

Увеличение высоты уголка ведет к увеличению массы. Лично я свой уголок(приспособу) максимально облегчил. И через приспособу чувствую, что точу. При большой массе так не получится. Перенастройка столика занимает секунд 20, все очень быстро выставляется по шаблонам. И если клинок зажимать под уклоном, пропадает видимость рк ближе к острию.

quote: А не могли бы Вы своим чудесным фотоаппаратом сфотографировать ось и отверстие по отдельности. Хотелось бы взглянуть на характер износа.

quote: Я правильно понимаю; уголок с клинком прикручен к фанерке и фанерка скользит по столику, а не железо о железо?

quote: У меня гриндеру уже года 4 если не больше, и ничего нигде не стерлось, это ребята простите, но какая то глупость. Вы так говорите будто там эта ось крутится. Там при перестановке угла минимальное вращение . Павел, Владимир, не примите за резкость.

ось я свою угробил и это благодаря пыли что на нее попадает) незнаю что не так делал, но честное слово- ничего такого особенного)) завтра покажу.

Гениально! Но вот как охлаждать? Или до беды не доводите?

Я охлаждаю из пульвера, держа уголок с заготовкой над ведром.

на счет гениальности сомневаюсь, что было то поставил, но в тему таки пришлось) такстолит надо, и ровно отфрезеровать плоскости.

не точу до сильного нагрева, спуски обрабатываю попеременно, при снятии с уголка охлаждаю. водой брызгать- прилипает же грязь, желательно чтобы стол чистый был

Мда, печальное зрелище(((.

Видится так: при ослаблении зажима абразив попадает в зазор между осью и отверстием, а при затяжке внедряется в стенки и получаем притир.Дальше уже не важно на какой угол поворачиваете, процесс пошёл. Каждая следующая порция будет проталкивать предыдущую.

А может работаете слишком много и это только Вам не повезло? Это ж всё таки не профессиональный инструмент.

quote: Видится так: при ослаблении зажима абразив попадает в зазор между осью и отверстием, а при затяжке внедряется в стенки и получаем притир.Дальше уже не важно на какой угол поворачиваете, процесс пошёл. Каждая следующая порция будет проталкивать предыдущую.

quote: А может работаете слишком много и это только Вам не повезло? Это ж всё таки не профессиональный инструмент.

не сказал бы что так уж и много, руками куда больше приходится шеркать)

но профессиональный нужен. думаю даже без ригеля и без поворотного модуля да с полноценным кожухом. сугубо под спуски. а этот, к примеру под контуровку оставить.

Слав, я не знаю)) она у тебя как новая. к инструменту отношусь бережно, не ломаю.. что не так делаю фиг его знает

да, Рамировский,

на работу не влияет,

для обдирки массы металла с хвоста и по контуру использую верхний ролик, наклоняю его вперед. так что в процессе изготовления клина несколько раз меняю наклон башки. при этом вынужден сильно стягивать болт т.к там все разъезженно и вот это уже надоедает)

А ты без колеса? Для обдирки контура оч хорошо колесо. Тяжелое и железное. С обрезинкой. Даже на двигле 0,75 остановить нереально при разгоне.

Такой диаметр есть токо если спуски выводить. А для контуровки лучше небольшое . С насечками ваще мечта.

Отличная идея - думал о том же уже, что проще двигать столик чем выдумывать приспособы, с меняющемся углом. При таком столике хорошо делать больстеры под фултанг с ласточкиным хвостом

Удобная приспособа вышла.Если нанести риски(навес на 2 фото к примеру)можно и угол наклона отслеживать.

если Вы про грань спуск/голомень- то на уголковой приспособе оно само получается, на коротких клинках вроде не так уж трудно

До того,как делать приспособы я сделал заготовку для изменения наклона поворотной башки с помощью барашка. Тоже,как вариант.

Огонь. взял на вооружение , к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

Наши гриндеростроители похоже сами не слесарят. Конструкции столиков в красну армию не годятся. Что то нормальное было у ножевого оборудования. Что бы столик во все стороны крутился,больше ни у кого не видел.

Подобный вариант рассматривал. даже типа прототипа делал, но меня постоянно убивал 90-градусный уголок - он меня как-то нервировал что-ли. Поэтому сделал себе уголок-приспособу с меняющимся углом наклона рабочей поверхности куда клинок крепится. Для меня работать на такой приспособе проще.

Вот размеры опорного стола радуют, уже давно себе подумываю такой сделать.

к нему нужно лимб ещё и грубую линейку с боку что бы можно было после перенастройки быстро вернуть к нужному положению .

Гриндер своими руками…ч2.

Когда будет изделие полностью готово, к этому швеллеру будут приделаны ноги из 32 трубы и этот станок может стоять самостоятельно на полу или на верстаке, но уже без ножек(они будут съемными).

Для поворотного механизма, нужны еще пластины и косынки для усиления жесткости от вибраций.

Ось для поворота решил сделать из болта М20. И далее нужно сделать паз, для ограничивающего болта.

В итоге получились три пластины. Стойка, промежуточная пластина и площадка двигателя.

Многие мастера продают гриндера и допускают один не маловажный косяк. Особенно это происходит на поворотных станках. Они крепят двигатель на поворотный механизм и затем на сам двигатель станину гриндера. Получается двигатель из навесного оборудования превращается в силовой каркас(станину). Этого лучше не делать. Вес станка будет 50-70кг и лучше сделать как положено. Двигатель должен навешиваться и передавать вращение!

Очередная примерка…

По началу хотел все собрать на винты, но позже решил сварить. Если и поведет металл, то здесь это не критично.

Далее монтируем двигатель и проверяем работу поворотного механизма.

Затем размечаем пластину и собираем воедино.

Дальше нужно было переходить на карман для ригеля. Гриндеростроители ввели эти термины "карман" и "ригель" на своих форумах. По сути ригель -это полнотелый шлифованный металлический "квадрат" 30х30, 40х40 или с разными размерами сторон. А "карман" — это место куда этот ригель вставляется и фиксируется. На разные размеры лент — этот ригель входит и выходит из этого кармана))

Так как я решил делать подобие гриндера от Рустама, то и карман у него немного отличается от сородичей.

После предварительной шлифовки пластин, начал вырезать заготовку на рычаг с регулирующим роликом -бочкой.

Как обычно примерка по месту.

При изготовлении этого станка попутно делаю еще разные виды работ. Потому что не сразу хватает всех "запчастей". Приходится искать материал и заниматься другими планами одновременно. Но скоро я выйду на финишную прямую. Даже купил уже ленты разного размера для запуска и наладки этого станка.

Продолжение следует…

Всем удачи!

Читайте также: