Стол с вакуумным прижимом

Задался вопросом - насколько удобен вакуумный стол из бакелита?

Коплю денежку на китайский станочек. А у них по ходу у всех такие столы.

(механику не предлагать - ваккуум сто раз удобнее, лищный ж опыт)

Кто сталкивался с проблемой выравнивания?

Насколько знаю я, выровнять его по Z, "сняв" 0,1 мм - задача абсолютно немыслимая - убивает фрезу на раз. Эт же как стекло, ну или керамика.

На станке РК видел наклееный ПВХ (фрезеровщик уверяет, что это уже второй лист), с дирочками под вакуум. Говорит - в РК-203 есть специальная программа, которой можно пройти плоскость стола - пвх штука мягкая, периодически видать Z уходит и на нем у них ой как много косячков . не боги горшки .

Ну или как вариант - мож тоже на бакелит наклеить ПВХ ? и ровнять по мере необходимости.

пользуюсь ПВХ 10 второй год. полет нормальный. меняю раз в год.

Мда? на Китайце - сразу ПВХ был? или наклеили на родной стол?

На Вашем станке - вакуумный или механический прижим?

в столе РК203, изначально вроде идет стол из ПВХ с дирочками, а на китайцах вакуумных только бакелит видел. Или все же есть варианты.

на Бивере24 использовали МДФ(20мм), пока не отказались в пользу механического крепления на саморезы (и так "шумно" - ещё и компрессор "орёт". )

Сижу и улыбаюсь, ну вы хоть попробуйте что нибудь сделать-поймете как закрепить и насколько точно удерживает эта система крепления (понятно, что дорогие вакуумные прижимы доступны не всем, но вы поймите, что они для вас дорогие), приятели крепят саморезами к дорогому станку и не парятся (мне свой стол жалко и имею не высокую точность, но достаточную моему клиенту-разговоры о точности самого станка меня тут улыбают). Одни теоретики, со своими станками и вопросами-попробывать то лень.

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

на маленьком 1200х900 лежит люминь плита. крепитца к ней скотчем триэмовским- 1 час 40 кг гирей - для клишухоф.

Сижу и улыбаюсь, ну вы хоть попробуйте что нибудь сделать-поймете как закрепить и насколько точно удерживает эта система крепления (понятно, что дорогие вакуумные прижимы доступны не всем, но вы поймите, что они для вас дорогие), приятели крепят саморезами к дорогому станку и не парятся (мне свой стол жалко и имею не высокую точность, но достаточную моему клиенту-разговоры о точности самого станка меня тут улыбают). Одни теоретики, со своими станками и вопросами-попробывать то лень.

ну да, теоретики, все когда то начинали.

В общем то вопрос стоял достаточно конкретно - не СПОСОБЫ КРЕПЛЕНИЯ а УДОБЕН ЛИ БАКЕЛИТ и как его обрабатывать в случае необходимости выравнивания.

Как вариант - ТЕОРЕТИЧЕСКИ - я сам предположил, что можно поверх него нанести слой 10 мм Коматекса, просверлив и прозенковав соответствующие родному бакелитовому столу отверстия под вакуумный прижим. то что съестся высота на сантиметр - волнует мало

Интересует именно опыт пользователей китайцев, кто то делал ли что то подобное, и что из этого получилось.

Наклеил на стол ПВХ, теперь нужно вывести плоскость. В связи с этим вопрос - какие режимы фрезеровки использовать? Имеется фреза 1LX412, состряпал программу обработки с параметрами: подача - 15мм/сек; шаг 30% диаметра фрезы; обороты 18000; направление обработки - встречное; съем материала - 1мм за проход (снять нужно минимум 2мм) . Загрузил в MACH3 и провел симуляцию - время обработки почти двое суток - совсем не улыбает. Может в параметрах обработки что изменить? Или фрезу использовать двузубую миллиметров этак 8 (по дереву)? Гуру, помогите пожалуйста.

Для ПВХ стола прошлифовку при условии достаточной мощности шпинделя лучше делать фрезой QD632 или QD629 или QD622, съем до 5мм вообще без проблем, оборотов - мах 24000об/мин, подача до 50мм/с и перекрытие 50% - увидите, что даже большие столы прошлифовываются достаточно быстро.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

При диам. фрезы 18 мм (из магаза для деревообработки) и подаче 150 мм/сек стол 2х3 м шлифуется 2 часа. Перекрытие 40 %, съем 1 мм (больше не требуется), обороты 18000. Какие сутки. Я бы и бОльшую фрезу воткнул, да жаба давит покупать.

А ПВХ таки да - гуано то еще - вечно Z на столе плавает, хотя для рекламы пойдет, да и относительно дешев. Хоцца гетинакс положить, но стоимость покрытия раза в три дороже, чем с пластиком.

Задался вопросом - насколько удобен вакуумный стол из бакелита?

Коплю денежку на китайский станочек. А у них по ходу у всех такие столы.

Кто сталкивался с проблемой выравнивания?

Насколько знаю я, выровнять его по Z, "сняв" 0,1 мм - задача абсолютно немыслимая - убивает фрезу на раз. Эт же как стекло, ну или керамика.

Я работал на китайце с бакелитовым столом. Проблемы выравнивания нет. Я делал это два раза в год фрезой ZX622. Времени занимает около 1,5 суток (2х3 м). Фреза, конечно, умирает, но два раза в год можно себе это позволить. Только не забывайте, что бакелитовая пыль канцерогенна (а тесктолит в этом смысле ещё хуже!), позаботьтесь о её отводе и вентиляции. В остальном бакелит, пожалуй, наиболее удачное решение: очень высокая твёрдость, гладкая, но не скользкая поверхность, стружка легко убирается, относительно маленький коэфициент теплового расширения.

"Плавание" по Z было где-то +/-0,2 мм. Был ли причиной бакелитовый стол или что-либо ещё сказать не могу.

Сейчас у меня станок без вакуума, хочу дооборудовать, но не могу найти бакелитовые плиты в Украине. С текстолитом связываться не хочу (с вентиляцией проблема и дышать этой пылью не хочу). Предлагают какой-то "сверхплотный" ПВХ и HPL панели. И то и то вызывает сомнения.

А вспенный ПВХ однозначно неудобен, у меня сейчас из него "жертвенный слой" - алюминиевая стружка от композита в него так въедается - ни пылесосом, ни сжатым воздухом не уберёшь, сплошной геморрой. Кроме того, на белом фоне стружку плохо видно (акриловую, ПВХ, алюминий. )

Продукция

Вакуумные столы – это вид технологической крепежной оснастки, который, на ряду с магнитными столами, является примером использования альтернативных методов удержания заготовок перед традиционным механическим крепежом.

Практическое применение вакуумных столов на современных станках с ЧПУ переводит производство на новый качественный уровень, позволяя увеличить точность изготовления деталей и повысить производительность основного оборудования. Например, при групповой обработке на вакуумном столе производительность станка может увеличиться в 2-3 раза!

В настоящее время вакуумный прижим является практически безальтернативным средством по удобству применения, точности позиционирования и качеству готовых изделий при обработке тонкостенных деталей типа корпус, лицевых панелей приборов, авиационных панелей и композитов.

Производственно-технический центр «ВЕКТОР» является поставщиком полного спектра самых современных и технологичных вакуумных столов для заводов приборостроения, авиастроения, электромеханики и предприятий ВПК.

- Фрезерование корпусных деталей из сплавов алюминия;

- Фрезерование и гравирование лицевых панелей приборов;

- Фрезерование авиационных панелей;

- Фрезерование композитных материалов;

- Шлифование и фрезерование титановых листов;

- Шлифование стали, стекла и керамики;

- Групповое фрезерование и одновременное разделение корпусных компонентов из одной заготовки.

- корпусные детали с тонкими стенками, (закрепление в тисках приводит к короблению)

- заготовки, обрабатываемые по контуру (механические прижимы закрывают зону обработки);

- тонколистовые заготовки (вибрация деталей при обработке, подрывы);

- деформация не жестких закрепляемых участков детали при локальном механическом креплении;

- поочередная обработка мелких деталей на станке значительно уменьшает его производительность.

Принцип действия вакуумных столов

Принцип работы вакуумной оснастки основан на создании области перепада давления, на границе которой и установлена заготовка. При этом на нее действует прижимающее усилие, создаваемое атмосферным давлением, что при нормальных условиях равно 760 мм рт. ст., и составляет около 1 кгс/см2. То есть, на пластину размером 20х30 см будет действовать усилие прижима, равное 600 кгс! И это усилие будет возрастать пропорционально площади закрепления.

Создание вакуума производится вакуумными насосами различной мощности, в зависимости от типа и размера стола. Некоторые типы насосов позволяют работать в условиях обильной подачи СОЖ в зону обработки.

Примеры типовых деталей для вакуумной фиксации:

Типовые детали для групповой обработки:

Компания «ПТЦ «ВЕКТОР» предлагает заинтересованным организациям и предприятиям:

- решётчатые вакуумные столы, создающие замкнутый контур обрабатываемых заготовок;

- перфорированные вакуумные столы;

- вакуумные столы VAC-MAT;

- шлицевые столы, ориентированные на работу с мелкими деталями, либо заготовками, имеющими множество отверстий;

- столы с пористыми вставками, позволяющими вести сухую обработку сверхтонких заготовок типа фольги;

- столы с промежуточными матами из жёстких и мягких фрикционных полимеров;

- столы с модульными системами Flip-Pod;

- вакуумные блочные надставки;

- специальные вакуумные столы;

- комбинированные решения.

На данный момент мы занимаемся поставками и обслуживанием продукции во всех регионах России, в том числе в Санкт-Петербурге, Екатеринбурге, Новосибирске, Красноярске, Рязани, Калуге, Пензе, Перми и других городах РФ.

Для того, чтобы обработать Ваш запрос, нам необходима следующая информация:

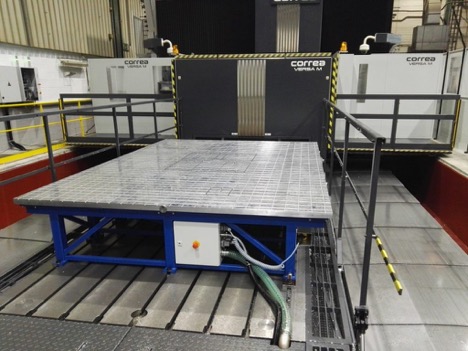

Вакуумные столы для портальных фрезерных станков

На авиационных заводах часто встречаются задачи по фрезерной обработке крупногабаритных листовых материалов и плит из алюминиевых сплавов. Причем габариты деталей могут быть до 30 метров длиной и до 4 шириной.

Для обработки таких изделий используют портальные фрезерные центры с большими ходами по осям X и Y (от 3000х1000 до 32000х4000 мм).

Почему же вакуумный стол является наиболее эффективным решением для фрезерной обработки крупногабаритных листовых заготовок? Чтобы разобраться с этим вопросом необходимо разобраться, как зажимаются заготовки на столе станка в большинстве случаев?

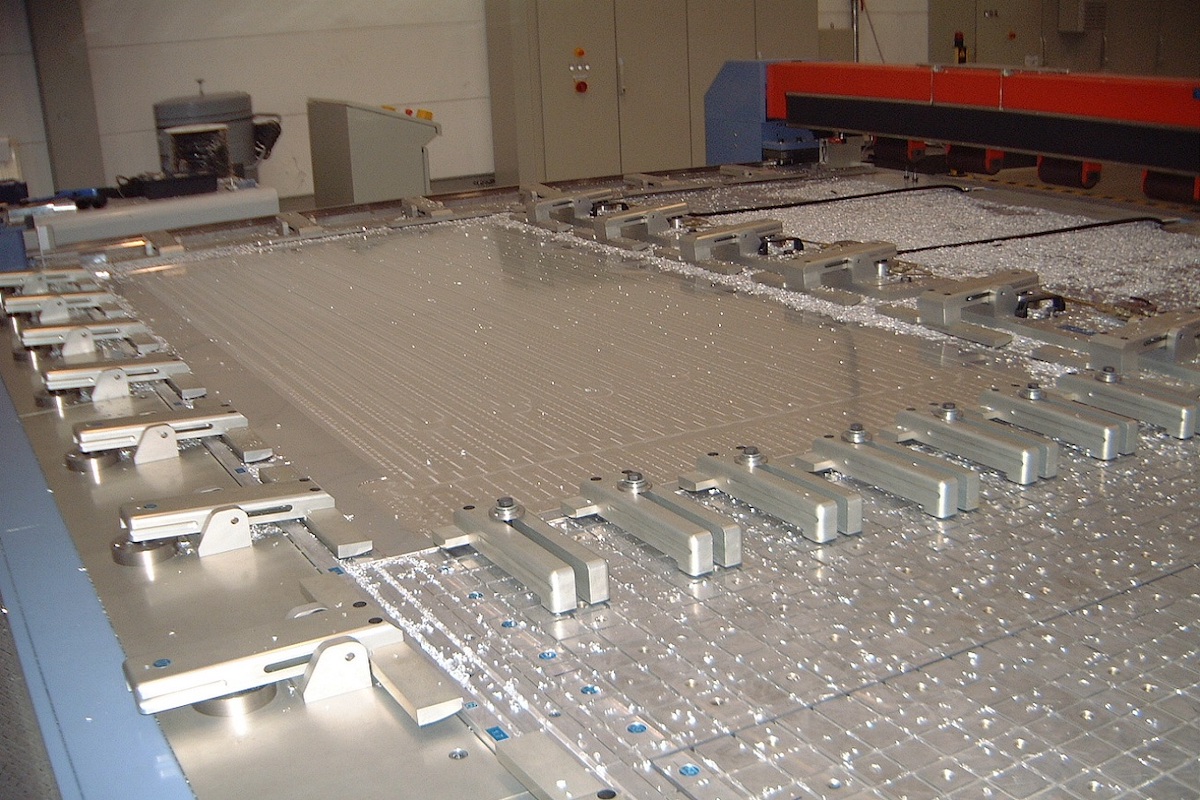

Самый распространенный метод крепления крупногабаритных деталей – это использование механических прижимов. Данный способ является самым простым и экономным решением, но обладает и рядом существенных недостатков.

Механическое закрепление всегда воздействует на определенную зону заготовки, закрепляя деталь не полностью, а локально. При этом остальная, незакрепленная часть заготовки удерживается только за счет собственной жесткости. Поэтому, когда во время механической обработки фреза отходит от места зажима, начинаются вибрации незакрепленной части заготовки, что, в свою очередь, ухудшают качество фрезерованной поверхности, уменьшают точность изделия и уменьшают ресурс режущего инструмента.

Также существенным недостатком является время закрепления и раскрепления заготовки. Чтобы закрепить крупногабаритную заготовку необходимо использовать большое количество прижимов (от нескольких десятков до сотни мест крепления). Таким образом, подготовительное время на зажим/раскрепление, в некоторых случаях, возрастает до часа на одну заготовку, вызывая тем самым простой станка. Ну и еще одним негативным фактором использования механических прижимов является закрытие зоны обработки.

Режущий инструмент не может обработать деталь под прижимом, поэтому во время обработки необходимо делать паузы для переустановки механических зажимов. Именно поэтому на предприятиях используют припуск на заготовке и устанавливают прижимы вне зоны обработки. Но такой подход значительно увеличивает расход материала.

Многолетняя практика показала, чти лучшим решением в этой области является применение вакуумных столов. Преимущества, которые получаем в итоге:

- Возможность обработки деталей за 1 установ сразу с 5-ти сторон. В том числе, включая сквозную обработку (перфорированный вакуумный стол)

- Исключение вибраций за счет равномерного распределения усилия прижима под всей поверхностью детали заготовки.

- Значительное уменьшение времени подготовительных операции по зажиму зажиму/раскреплению/перезажиму детали.

- Минимальное время переналадки на другой габарит обрабатываемой детали.

- Повышение точностных параметров и чистоты обработанных поверхностей изделия.

- Сокращение до минимума брака.

- Уменьшение влияние человеческого фактора.

- Увеличение ресурса режущего инструмента.

- Возможность удобной боковой загрузки и позиционирования крупногабаритных деталей за счет эффекта воздушной подушки (перфорированный вакуумный стол).

- Удобство работы для оператора станка.

Специалистами ООО «ПТЦ «ВЕКТОР» разработаны несколько видов вакуумных столов для авиационной тематики, в том числе, с возможностью работы в условиях обильной подачи СОЖ в зону обработки:

Все эти типы вакуумных столов работают по таким же принципам, как и вакуумные столы из области приборостроения, но отличаются большими габаритными размерами и увеличенным растром. Более подробное описание метода работы этих типов вакуумных столов можно посмотреть, перейдя по вышеуказанным ссылкам.

Решетчатый вакуумный стол

Решетчатый вакуумный стол является самым простым решением, когда детали не требуется обрабатывать насквозь и в заготовках изначально нет отверстий и окон. Данный тип стола не поддерживает возможность боковой загрузки и позиционирования заготовок на воздушной подушке. Из расходных материалов применяется вакуумный шнур диаметром от 6 до 10 мм для образования замкнутого контура по периметру заготовки.

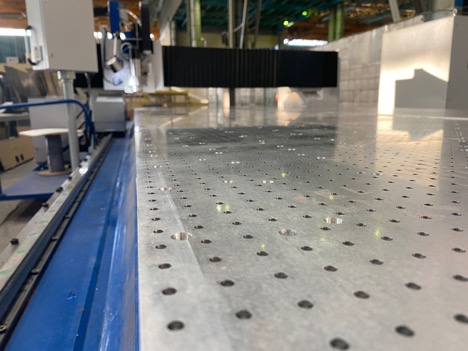

Перфорированный вакуумный стол

Перфорированный вакуумный стол – самое современное и универсальное решение. Такой тип стола позволяет решать любые задачи в области фрезерной обработки крупногабаритных деталей, а именно:

- С опцией «воздушная подушка» есть возможность боковой загрузки и позиционирования заготовок на вакуумном столе без применения грузозахватных и грузоперемещающих механизмов. В этом случае вакуумный стол работает в режиме реверса. Подача сжатого воздуха в тысячи небольших отверстий диаметром 0,3 мм образует воздушный подшипник между вакуумным столом и заготовкой. Тяжелая деталь начинает легко скользить по поверхности вакуумного стола и таким образом позиционируется в необходимом положении оператором. Далее вакуумный стол переводится в режим закрепления и в отверстия подается уже не сжатый воздух, а вакуум. Происходит зажим детали. Таким же образом, включая реверс, детали убирается с вакуумного стола на боковой вспомогательный стол.

- Использование перфорированного вакуумного стола позволяет производить сквозную обработку заготовок. При этом используется жертвенная подложка в виде перфорированных ковриков, или специального нетканого материала.

Производственно-Технический Центр «ВЕКТОР» проектирует, производит и вводит в эксплуатацию вакуумные столы любой сложности. Мы поставляем системы закрепления, основанные на методе вакуумного прижима «под ключ», от получения технического задания до пуско-наладки и гарантийного обслуживания.

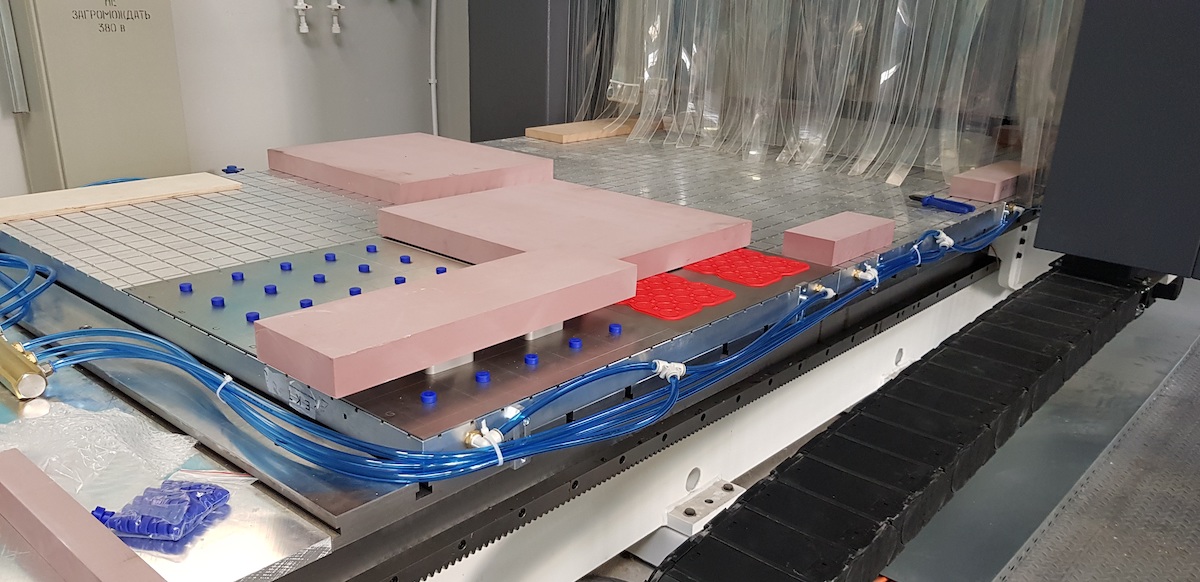

Вакуумные столы для работы с полимерными ковриками

На предприятиях авиакосмической отрасли часто встречаются задачи по обработке крупногабаритных заготовок не только по поверхности, но и обработка габаритных размеров, сквозное сверление и выработка окон и тп. К тому же габаритные заготовки часто имеют серьезные отклонения от плоскостности, вплоть до нескольких миллиметров. Выполнение подобных задач на классическом вакуумном столе грозит повреждением рабочей поверхности вакуумного стола, сложностями в закреплении и удержании деталей из-за разгерметизации системы.

В таких случаях на помощь приходят столы со специальными полимерными ковриками VAC-MAT. На поверхности коврика располагаются многочисленные отдельные присоски разного размера с отверстием посередине и приподнятым бортиком. Бортики во время вакуумирования приподнимаются и закрепляют листы даже со значительными неровностями. Это позволять фиксировать материалы «в состоянии поставки» и обрабатывать базовую поверхность, контуры, вскрывать сквозные окна и отверстия, фрезеровать сложные контуры. Коврики позволяют работать с СОЖ. После сквозной обработки детали достаточно всего лишь заменить поврежденные коврики и закреплять заготовки другой конфигурации без каких либо дополнительных переналадок. Столы VAC-MAT могут быть изготовлены по габаритам Заказчика.

Преимущества технологии VAC-MAT:

- Фиксация деталей с неровностями (листы в состоянии поставки, забои, задиры, неплоскостность, коробление)

- Мгновенная фиксация детали (нет необходимости прокладывать уплотнение, расставлять прижимы, вины, изготавливать ложементы, дополнительные переналадки)

- Возможность обрабатывать детали сразу с 5 сторон за 1 установ (в т.ч. сквозная обработка с СОЖ)

Плоские вакуумные блоки

Плоские вакуумные блоки служат для поднятия заготовки над поверхностью стола и возможности обработки с 5-ти сторон без использования расходных материалов. Присоски имеют магнитную основу и могут быть установлены в нужных местах под заготовкой. Использование возможно как совместно с решетчатыми столами и специальными адаптерами, так и отдельно (каждый блок запитывается вакуумом через отдельную трубку).

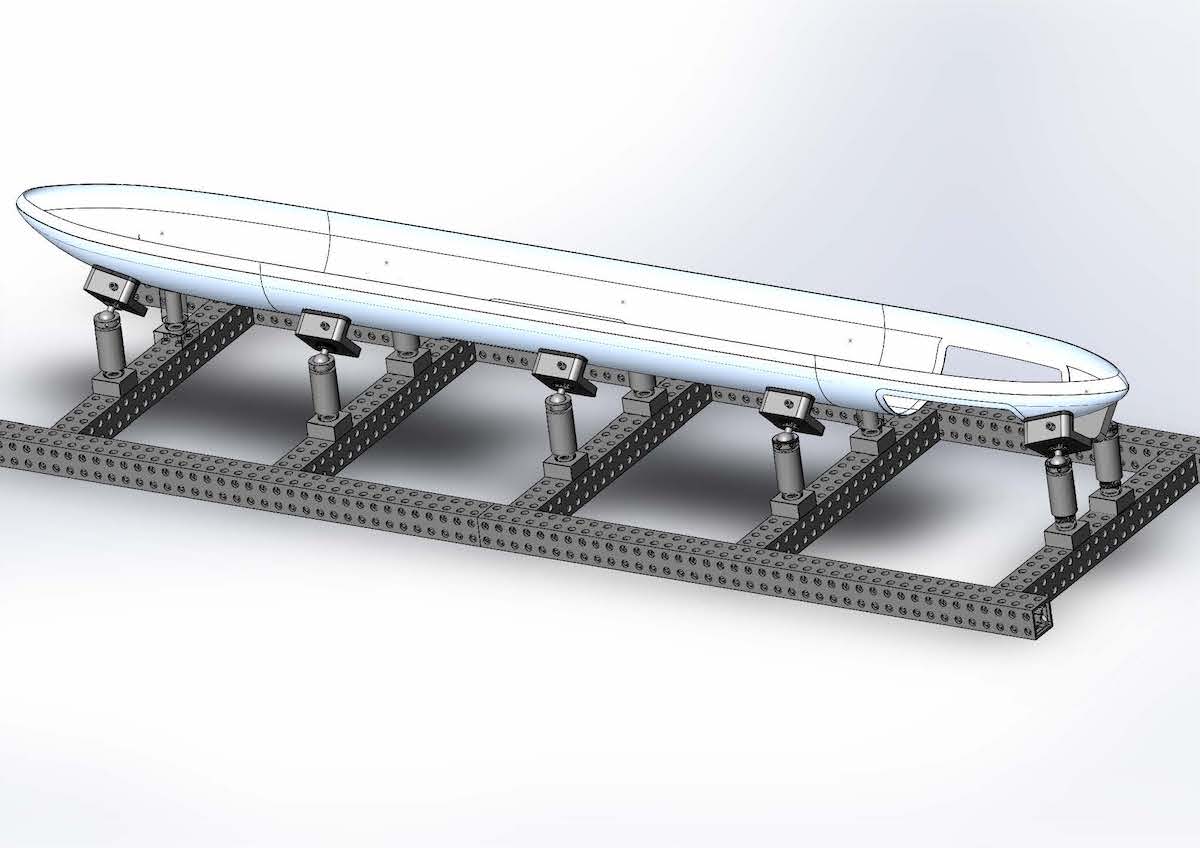

3D вакуумные блоки для криволинейных деталей

При возникновении задач по обработке деталей со сложной пространственной геометрией возможно использовать симбиоз модульной оснастки VECTOR и вакуумных блоков различной конфигурации. Благодаря многообразию элементов можно создать практически любую конфигурацию быстропереналаживаемой оснастки. Вакуумные трубки подводятся индивидуально к каждой присоске. Технология позволяет производить легкую обработку: обработку торцев, сверление отверстий, обрезание облоя. Данная технология нами уже внедрена и успешно работает в авиационной отрасли.

Нужен ли вакуумный стол на самом деле

Подскажите.

При работе на фрезерных станках вакуумный стол оправдывает свои затраты?

К чему собственно вопрос:

Был в одной организации. У ребят 2000х3000 столик. Когда они включали вакуум на нем, то собственоо практической пользы от него небыло. Заготовку не держал толком. Они прикручивали ее саморезами непосредственно к столу, т.к. струбцины вставить было некуда ( не было пазов для них).

Они объясняли что вакуумник используется ими редко из-за неэффективности. И , как правило, прикручивают заготовку, а вакуумник вообще практически не включают.

На сколько это адекватная ситуация? Или на самом деле это единичный случай, а вакуумный стол очень полезная штуковина? Если да, то для все ли материалов все хорошо или есть ньюансы?

Смотря что будете обрабатывать на станке. Если фрезеруете изделия с коротким циклом обработки (как правило раскрой, либо 2д обработка: раскрой композита, фасады мдф и т.д), либо когда нужно закрепить на столе большого размера материал (лист пвх или акрила) - лучше вакуумный прижим, если с длительным циклом обработки (обработка рельефов например) - то эффективнее механическое крепление (меньше будете за электричество платить) А вакуумный насос у Ваших ребят действительно плохо работал.

На сколько это адекватная ситуация? Или на самом деле это единичный случай, а вакуумный стол очень полезная штуковина? Если да, то для все ли материалов все хорошо или есть ньюансы?

Ситуация не адекватная.

Вакуумный стол держит заготовку, великолепно.

Используйте нормальный вакуумник, и прокладку из вакуумной резины, чуть большего диаметра чем размер паза.

И все будет, лучше не придумаешь.

Смотря что будете обрабатывать на станке. Если фрезеруете изделия с коротким циклом обработки (как правило раскрой, либо 2д обработка: раскрой композита, фасады мдф и т.д), либо когда нужно закрепить на столе большого размера материал (лист пвх или акрила) - лучше вакуумный прижим, если с длительным циклом обработки (обработка рельефов например) - то эффективнее механическое крепление (меньше будете за электричество платить) А вакуумный насос у Ваших ребят действительно плохо работал.

Хм. Я уже писал где-то, что электричества вакуумный прижим потребляет пренебрежимо мало.

За смену вакуумная станция хорошо если пару минут поработает при смене заготовок, а то и меньше.

Как выше было верно подмечено, все дело в правильном и герметичном уплотнении на всем пути вакуума.

ИМХО, вакуумный прижим не имеет конкурентов по удобству и надежности крепления плоских заготовок.

Используем вакуумник при самых длительных многочасовых работах и спокойно оставляем на ночь.

Утром приходим - все тихо: станок сам выключился закончив работу, компрессор спит, поскольку воздух станок сам себе перекрыл перед выключением, вакуумник молчит, поскольку утечек вакуума нет.

Конечно, бывают и неприятности с вакуумным столом - срывает заготовку в нештаной ситуации (например, раковина на обратной стороне заготовке пришлась на траекторию вырезания почти насквозь). Бывает, инструмент при этом ломаем, а бывает, и не один. (((

Но это нечасто.

У России только два союзника - дураки и дороги.

Я-бы давно себе пристроил такую штуковину- сваял для "от случая к случаю" 300х400 от пылесоса. В основном применяю под функцию планшетного плоттера на фрезе.

А "настоящий" вакуум не делаю по причине основной массы выполняемых работ с деталями небольшого размера. Вот и сейчас пилю из алюмокомпозита 500 гардеробных номерков. Креплю на 2-х сторонний скотч- пленку на весь рабочий стол. После съема со стола с деталей с торца приходится счищать опилки и с тыльной стороны скотч. Задача, на мой взгляд, не для вакуума по креплению деталек 40х60мм.

Вот и сейчас пилю из алюмокомпозита 500 гардеробных номерков. Креплю на 2-х сторонний скотч- пленку на весь рабочий стол. После съема со стола с деталей с торца приходится счищать опилки и с тыльной стороны скотч. Задача, на мой взгляд, не для вакуума по креплению деталек 40х60мм.

Я бы положил во весь вакуумный стол лист-заготовку. Награвировал бы номерки, а потом бы вырезал их, оставив микрон 100.

Их осталось бы только выломать и легким движением снять на шкурке стомикронный"облой".

Мы так шрифты для нумератора делаем - много маленьких цифр на одной заготовке, потом режутся почти насквозь.

"Хм. Я уже писал где-то, что электричества вакуумный прижим потребляет пренебрежимо мало.

За смену вакуумная станция хорошо если пару минут поработает при смене заготовок, а то и меньше.

Как выше было верно подмечено, все дело в правильном и герметичном уплотнении на всем пути вакуума.

ИМХО, вакуумный прижим не имеет конкурентов по удобству и надежности крепления плоских заготовок."

Есть различные варианта "вакуумных" насосов. Действительно, если насос нагнетает вакуум и его удерживает в выключенном положении - это одно. В этом случае согласен все-равно сколько будет идти обработка (электричество тратится на этапе включения агрегата). Просто есть варианты, когда пока работает насос - прижим есть, выключился - прижима нет. Точнее это даже не вакуумник. Конструкция напоминает по действию пылесос. Такое имеет место быть

Универсальный вакуумный стол из МДФ своими руками

В этой статье вы узнаете как сделать вакуумный стол из МДФ для фрезерного ЧПУ станка своими руками. А так же о том какие необходимы для этого материалы и инструменты, какой выбрать насос, и зачем делить рабочую область на зоны.

Вакуумный стол из МДФ

Необходимые материалы

Те из вас, у кого есть фрезерные станки с ЧПУ, знакомы с разочарованием при работе с зажимами или винтами для фиксации заготовки, а также с последующей обработкой, необходимой для вырезания и шлифования выступов. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете вакуумный двигатель — и готово! Теперь у вас есть прижимная сила в несколько килограммов на квадратный сантиметр, удерживающая вашу заготовку.

Обычные вакуумные прижимные системы требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы надежно удерживать заготовку. Универсальные вакуумные столы позволяют захватывать заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако есть некоторые ограничения для универсальных настроек. Небольшие детали и компоновки с множеством разрезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным вариантом для большинства применений, но не для всех.

Поверхность стола: основание, камера статического давления и выпускной патрубок

Устройство вакуумного стола

Поверхность универсального вакуумного стола состоит из трех склеенных между собой слоев. Во-первых, это основная плита , которая прикручивается к раме вашего ЧПУ и прикрепляется к трубопроводу вакуумной системы. Далее идет пленум . Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска , пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Нанесение дополнительных слоев герметика на обрезанные кромки МДФ.

Герметизация МДФ шпателем для дерева

Плинтус и камера статического давления обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как это дешево и доступно в большом количестве. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые, и их необходимо герметизировать, чтобы обеспечить сильный вакуум. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметики на основе эпоксидной смолы или даже клей для дерева, разбавленный водой. На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

Добавление плиты прокачки

Доска для прокачки другая. Она должна быть достаточно твердой, чтобы поддерживать вашу заготовку, но достаточно пористой, чтобы воздух мог проходить через нее относительно легко. Рекомендуемый материал — МДФ Ultralite; он на 40% легче и пористее, чем обычный МДФ, за счет меньшего количества эпоксидных связующих. Перед тем, как приклеить прокладочную пластину к камере статического давления, вам необходимо снять более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Вакуум

Вакуумные системы варьируются от простых домашних установок с использованием Shop-Vacs(строительный пылесос) до коммерческих устройств, которые могут стоить больше, чем сам ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базовый вакуумный двигатель более чем достаточно для систем вакуумных столов.

Вакуумный мотор

Вакуумный стол из МДФ. Использование зон.

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

Вакуумная сантехника

При прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

Читайте также: