Стол ротора скважины это

Буровая установка должна оснащаться верхним силовым приводом в следующих случаях:

о при бурении скважин глубиной более 4500 мм;

о при вскрытии пласта с ожидаемым содержанием в пластовом флюиде сероводорода свыше 6% (объемных);

о при наборе угла с радиусом кривизны менее 30 м в наклоннонаправленной скважине;

о при бурении горизонтального участка ствола скважины длиной более 300 м в скважине глубиной по вертикали более 3000 м.

8.4.1. Требования к конструкции верхнего привода

Верхний силовой привод должен быть совместим со средствами механизации спуско-подъемных операций. Управление исполнительными механизмами и приводом силового блока должно осуществляться с пульта управления, расположенного компактно с пультами управления другим оборудованием буровой установки (лебедкой, автоматическим ключом и др.). Элементы верхнего привода (направляющие балки, модуль исполнительных механизмов и т.д.) не должны создавать помех для ведения других технологических операций. Грузоподъемность верхнего привода должны соответствовать грузоподъемности буровой установки. Конструкция верхнего привода должна предусматривать наличие системы противофонтанной арматуры, датчиков положения исполнительных механизмов, скорости вращения стволовой части и момента вращения.

8.4.2. Устройство системы верхнего привода

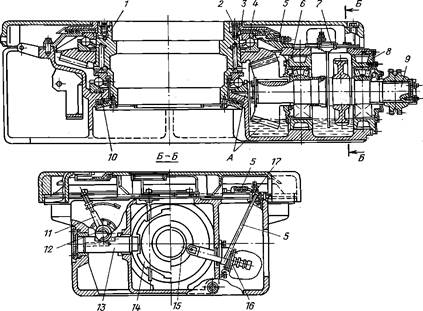

Подвижная часть СВП (рис. 8.12) состоит из вертлюга-редуктора (1), который на специальных штропах (2) подвешен на траверсе талевого блока (3). На верхней крышке вертлюга-редуктора установлен взрывозащищенный электродвигатель постоянного тока (4) в вертикальном фланцевом исполнении, с видом взрывозащиты «продувка под избыточным давлением». Причем забор и выброс продуваемого воздуха происходят из взрывобезопасной зоны. Один конец электродвигателя через эластичную муфту соединен с быстроходным валом двухступенчатого односкоростного редуктора. На другом конце вала установлен диско-колодочный тормоз (5). К корпусу вертлюга-редуктора крепится специальная рама (6), через которую блоком роликов (7) передается крутящий момент на направляющие (14) и с них - на вышку. Между талевым блоком и вертлюгом редуктором установлена система разгрузки резьбы (8), обеспечивающая автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. При этом исключается повреждение резьбы.

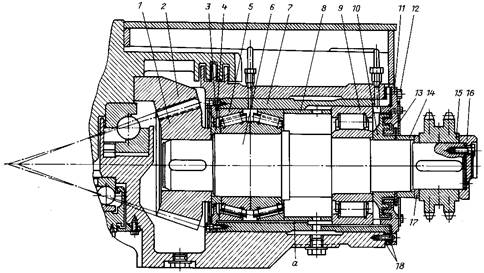

На рисунке 8.13 представлена конструкция верхнего привода зарубежного производителя - фирмы Bentec.

Рис. 8.12. Схема верхнего привода: 1 - вертлюг-редуктор; 2 - штропы вертлюга-редуктора; 3 - талевая система; 4 - электродвигатель постоянного тока; 5 - дискоколодочный тормоз; 6 - рама с роликами (каретка); 7 - блок роликов; 8 - система разгрузки резьбы; 9 - трубный манипулятор; 10 - вертлюжная головка; 11 - штропы элеватора; 12 - гидроцилиндры отвода штропов элеватора; 13 - трубный зажим;

- 14 - направляющие мачты; 15 - гидроцилиндр управления трубным зажимом;

- 16 - гидродвигатель; 17 - траверса вертлюжной головки; 18 - элеватор;

- 19 - шаровой кран; 20 - ниппель; 21 - стопорное устройство; 28 - клиновой захват

Встроенная система противовеса

Электродвигатель переменного тока

Вращающаяся головка

Всгоренная гидравлическая система

Штропа элеватора

Подвеска в сбор»

Сальниковый узел .

Система определения положения трубного манипулятора

Рмеханизм наклоне ШТрОПОЕ

Трубный манипулятор с зажимом

Рис. 8.13. Верхний привод Bentec

8.4.3. Устройство узлов верхнего привода

Трубный манипулятор (9) (рис. 8.12) состоит из вертлюжной головки (10), передающей гидравлическую жидкость с невращающегося корпуса на вращающуюся часть трубного манипулятора, двух штропов (11) под элеватор, подвешенных в проушинах траверсы вертлюжной головки, двух гидроцилиндров (12) системы отвода штропов, стопорного устройства (21) и трубного зажима (13). Трубный манипулятор под действием зубчатой пары с приводом от гидромотора (16) может разворачивать элеватор в нужную сторону: на мостки, на шурф для наращивания или в любую другую сторону при необходимости. Трубный зажим служит для захвата и удержания от вращения верхней муфты трубы во время свинчивания (развинчивания) с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран (19) для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (механизированный двойной шаровой кран), который одновременно служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны. Детально конструкция трубного манипулятора представлена на рисунке 26.16.

Вертлюжная головка (10) (рис. 8.12) служит для передачи рабочей жидкости от невращающейся части системы верхнего привода на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов. Невращающаяся часть вертлюжной головки представляет собой втулку, запрессованную в корпус вертлюга-редуктора, две полувтулки, опору и втулку. Вращающейся частью вертлюжной головки является траверса с подвешенными на ее боковых рогах штропами элеватора. Для фиксации трубного манипулятора в исходном положении при бурении, а при необходимости и в других промежуточных положениях, установлен стопорный механизм (13) с приводом от гидроцилиндра.

Система отклонения штропов (рис. 8.15) предназначена для отвода и подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам с помощью полухомутов на шарнирном подшипнике крепятся гидроцилиндры отклонения штропов. Верхней частью штоковые концы гидроцилиндров шарнирно соединены с кронштейнами, которые посредством болтовых соединений жестко закреплены к стенке траверсы.

Трубный зажим обеспечивает удержание верхней муфты бурильной колонны при раскреплении (докреплении) замкового соединения. Он состоит из гидроцилиндра, челюсти-захвата, тяги, рамки, ствола, центратора.

Трубный зажим нужен для захвата и удержания от вращения верхней муфты трубы во время свинчивания/развинчивания с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который также служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны.

Верхний привод перемещается вертикально по направляющему рельсу на каретке (рис. 8.16), крепящейся к основному корпусу. Направляющий рельс с узлами крепления предназначен для обеспечения направленного перемещения вертлюга, восприятия реактивного момента с силовых элементов исполнительных механизмов и передачу его на металлоконструкцию вышки.

Рис. 8.16. Трубный манипулятор: 1 — механизм наклона штроп; 2 - встроенный противовыбросовый клапан ручного управления; 3 - узел предохранительного зажима крутящего момента; 4 - штропы элеватора; 5 - элеватор; 6 - исполнительный механизм дистанционно управляемого противовыбросового клапана;

7 - вращающийся адаптер штроп

Рис. 8.15. Система отклонения штропов: 1 - палец ; 2 - защелка; 3 - штроп; 4 - элеватор;

5 - зажим; 6 - узел кривошипа наклона штропов

Направляющий рельс - сборно-разборная конструкция, состоящая из девяти частей последовательно соединенных между собой. Длина направляющей рельсы отличается в зависимости от проекта привязки к буровой установке. Каждая секция представляет собой металлоконструкцию замкнутого квадратного профиля размером 300x300 с фланцами по торцам.

Каждая секция имеет гребень с отверстиями, к которому крепится подвес, обеспечивающий проведение погрузочно-разгрузочных работ, а также работ по стыковке, сборке и монтажу направляющей секций к мачте буровой установки.

Встроенный противовыбросовый клапан управления (рисунок 8.17) расположенный в трубном манипуляторе, является предохранительной шаровой задвижкой внутреннего открытия. Нижний второй клапан ручного управления используют при контроле скважины. Верхний встроенный противовыбросовый клапан дистанционного управления открывается и закрывается при работе хомута и гидравлического цилиндра, управляемых с панели бурильщика при помощи электромагнитного клапана. Кожух вращается одновременно с корпусом клапана и поднимается вверх и вниз, приводя в действие небольшие рычаги, расположенные с каждой стороны штока клапана. Цилиндр через невращающееся приводное кольцо инициирует вращение кожуха. Гидравлический цилиндр крепится к раме гашения крутящего момента. Опциональный нижний клапан является задвижкой аналогичного типа, за исключением того, что он должен открываться и закрываться вручную, при помощи ключа.

Оба клапана могут быть в любой момент задействованы при присоединении верхнего привода к бурильной свече. Нижний клапан может быть отделен от верхнего клапана с помощью буровых ключей, после отвода рамы гашения крутящего момента. После отделения нижнего клапана становится возможным отвода всей системы верхнего привода, что обеспечит достаточно пространства для монтажа переходников и задвижек, необходимых для осуществления действия по контролю скважины. После отделения при помощи обычных буровых ключей нижнего клапана от верхнего на верхнем приводе, нижний клапан остается подсоединенным к бурильной свече с целью контроля скважины. В комплект поставки входит переходник- крестовина, обеспечивающий подсоединение свечи к нижнему клапану.

Верхний встроенный противовыбросовый клапан дистанционного управления открывается и закрывается управлением с панели бурильщика с помощью двухпозиционного переключателя. При переключении гидроцилиндр, с помощью невращающегося рычажного механизма, прикрепленного к раме гашения крутящего момента, выдвигает корпус приводного устройства вверх и вниз. Этот рычажный механизм приводит в действие небольшие кривошип, расположенный с обеих сторон штока клапана, который открывает и закрывает верхний встроенный противовыбросовый клапан. Оба клапана могут быть отсоединены и спущены в скважину.

Рис. 8.16. Каретка и направляющий рельс

Рис. 8.17. Встроенные противовыбросовые клапаны

8.4.4. Принцип работы системы верхнего привода

Последовательность выполнения операций наращивания с использованием СВП приведена на рисунке 8.18.

Исходное положение механизмов системы верхнего привода: о гидростанция отключена;

о вертлюжная головка застопорена стопорным устройством;

о шаровые краны открыты;

о тормоз основного двигателя расторможен;

о система разгрузки резьбы находится под давлением пневмогидроаккумулятора;

о трубный зажим разжат.

Рис. 8.18. Процесе наращивания бурильной колонны с применением силового верхнего привода: а - свечой из магазина; б - однотрубками из шурфа

Процесс бурения. При бурении для вращения бурильной колонны используется основной электродвигатель силового вертлюга. После проверки исходного положения всех механизмов выполняются следующие операции:

включается насос маслосмазки вертлюга-редуктора;

включается вентилятор двигателя силового вертлюга;

восстанавливается циркуляция бурового раствора;

включается двигатель силового вертлюга;

включается подача инструмента и начинается бурение.

При бурении забойным двигателем, кроме перечисленного, для восприятия реактивного момента от турбобура необходимо наложить колодки гидравлического тормоза на диск вала и удерживать их в таком положении до окончания бурения. Бурение продолжается до касания воронкой трубного зажима стола ротора или ключа бурильщика.

Процесс наращивания бурильной колонны свечой. Для наращивания бурильной колонны свечой необходимо выполнить следующие операции (последовательности соответствует рисунок 8.18, а):

Не отсоединяя от ствола СВП, приподнять бурильную колонну на высоту разъема, посадить ее на клинья ПКР; прекратить подачу бурового раствора в скважину; закрыть оперативный шаровой кран; произвести трубным зажимом зажим муфты бурильной колонны; передать вращение от электродвигателя на шпиндель и отсоединить ствол СВП от бурильной колонны; разжать трубный зажим.

Начать подъем СВП с одновременным отводом штропов элеватора из первого положения; верхний конец наращиваемой свечи вывести из-за пальца верхней секции магазина; прекратить подъем талевого блока; завести верхний конец свечи в элеватор, закрыть створку.

Поднять свечу на необходимую высоту, нижний конец установить в муфту бурильной колонны; произвести свинчивание и докрепление муфты бурильной колонны с ниппелем свечи ключом бурильщика или машинным ключом.

СВП приспустить вниз до попадания верхней муфты свечи в направляющую воронку трубного зажима и вхождения резьбовой части ствола вертлюга в резьбовую часть муфты до упора; произвести захват трубным зажимом муфты свечи; включить электродвигатель и произвести свинчивание и докрепление ствола вертлюга-редуктора с бурильной колонной.

Разжать трубный зажим; открыть клапан и подать промывочную жидкость; начать бурение.

Процесс наращивания бурильной колонны однотрубкой (см. рис. 8.18, б).

Для наращивания бурильной колонны однотрубкой необходимо выполнить следующие операции:

- 1) приподнять бурильную колонну на высоту разъема, не отсоединяя ее от ствола СВП;

- 2) посадить бурильную колонну на клинья ПКР;

- 3) прекратить подачу бурового раствора в скважину; 4) закрыть оперативный шаровой кран, зажать муфту бурильной колонны;

- 5) отсоединить ствол СВП от бурильной колонны, включив электродвигатель силового вертлюга на вращение, раскрепив и отвинтив замковую резьбу;

- 6) начать подъем талевого блока с одновременным отводом штропов элеватора из первого положения; прекратить подъем талевого блока; открыть стопор, включить гидромотор для вращения траверсы трубного манипулятора так, чтобы открытая створка элеватора была направлена на однотрубку, в зависимости от ее местонахождения: или в шурфе для наращивания, или на мостках; установить однотрубку в элеватор и закрыть створку; завести верхний конец свечи в элеватор, закрыть створку.

Поднять талевый блок и вывести однотрубку на центр скважины; приспустить ее и установить нижний конец однотрубки в муфту бурильной колонны; провести операции по свинчиванию однотрубки с колонной и свинчивание ствола вертлюга-редуктора с однотрубкой, т.е. выполнить последовательность операций по режиму; свечу поднять на необходимую высоту, нижний конец установить в муфту бурильной колонны ; произвести свинчивание и докрепление муфты бурильной колонны с ниппелем свечи ключом КБГ-2 или машинным ключом.

СВП приспустить вниз до попадания верхней муфты свечи в направляющую воронку трубного зажима и вхождения резьбовой части ствола вертлюга в резьбовую часть муфты до упора; захватить трубным зажимом муфту свечи; включить электродвигатель и произвести свинчивание и докрепление ствола вертлюга-редуктора с бурильной колонной.

Подъем бурильной колонны. Подъем бурильной колонны СВП практически ничем не отличается от подъема бурильной колонны крюкоблоком с ручным элеватором. При необходимости колонна может проворачиваться. Для этого необходимо соединить ствол вертлюга с бурильной колонной. Преимуществом подъема бурильной колонны СВП является возможность подачи элеватора системой отклонения штропов непосредственно к «верховому» рабочему. Кроме того, наличие в СВП системы разгрузки резьбы предотвращает повышенный износ резьбы.

Спуск бурильной колонны в осложненной скважине. Спуск бурильной колонны в осложненной скважине или в ее горизонтальной части в основном аналогичен наращиванию бурильной колонны свечой при бурении.

Процесс ликвидации аварий (прихватов). При ликвидации прихватов на двигателе силового вертлюга устанавливается максимальный момент Мтах=2МН. При достижении двигателем максимального момента накладывается тормоз. После этого начинается расхаживание бурильной колонны в скважине.

Спуск обсадной колонны с циркуляцией промывочной жидкости и вращением. Иногда возникает необходимость провести спуск обсадной колонны с циркуляцией бурового раствора и вращением ее. Для этого необходим переводник с замковой резьбы 3-171 на резьбу обсадной колонны. Например, переводник с замковой резьбы на резьбу обсадной трубы ПЗ-171/168. 426 (отраслевая нормаль Н-545-58), но с более удлиненной верхней частью для того, чтобы трубный зажим смог ее зажать. Затем соединить ствол вертлюга с переходником.

8.4.5. Технические характеристики систем верхних приводов

Основными производителями систем верхнего привода являются следующие компании: Bentec, Varco, Drillmec, TESCO, «ПромТехИивест», «Уралмаш», ВЗБТ, технические характеристики которых приведены в таблицах8.10 - 8.16.

Инклинометрия ствола скважины

В настоящее время большинство пробуриваемых скважин являются наклоннонаправленными или горизонтальными. Бурение скважин такого типа производится по следующим причинам:

- Отсутствует возможность достичь целевого участка пласта бурением вертикальной скважины (например, опоисковываемый объект находится под водоохранной зоной, в пределах населенного пункта, бурение с суши под область занятую морем)

- Экономическая эффективность – в случае наклонно-направленного бурения можно производить бурение нескольких скважин с одного куста, что значительно сокращает перемещения буровой установки по площади.

- Увеличение длины проходки по продуктивному пласту

Некоторые современные методы разработки трудноизвлекаемых запасов, например тепловые методы с использованием закачки пара требуют пробуривание системы горизонтальных скважин.

Визуализация траектории наклонно-направленной скважины

При описании геометрии скважин пользуются следующим набором терминов:

Альтитуда скважины (альтитуда стола ротора) – расстояние от устья скважины до линии уровня моря.

Уровень моря – средний уровень Балтийского моря (для данных, полученных в пределах России)

Кабельная глубина (измеренная глубина) – длина скважины, измеренная по длине геофизического кабеля, отматываемого при спуске каротажного зонда.

Абсолютная глубина – расстояние по вертикали от уровня моря до точки в скважине. Как правило, выше уровня моря – значения положительные, а ниже уровня моря – отрицательные.

Инклинометрия — определение пространственного положения ствола бурящейся скважины путём непрерывного измерения отклонений направления скважины от магнитного севера (азимут) и угла её наклона с помощью инклинометров.

Задачи, решаемые с помощью инклинометрии:

Определение направления и угла наклона скважины, навигация при бурении скважины

а) – участок оси скважины в вертикальной плоскости

б) – проекция участка ствола скважины на горизонтальную плоскость.

CM – магнитный север, ЮМ – магнитный юг, ψ – угол искривления, β – угол наклона скважины (900- ψ), φ – магнитный азимут искривления, Li– длина скважины, Hi– глубина расположения забоя, Hi-1 – абсолютная отметка устья, А – ось скважины (Итенберг, 1987).

Существует два типа приборов для записи инклинометрии: электрический и гироскопический.

Электрический инклинометр

В случае использования электрических инклинометров измеряется отклонение специального отвеса от вертикали (так определяется угол искривления скважины ψ), а также отклонение магнитной стрелки от направления на север (магнитный азимут искривления φ). Приборы данного типа хорошо зарекомендовали себя для использования в необсаженных скважинах.

Гироскопический инклинометр

В гироскопическом инклинометре используется свойство гироскопа, входящего в устройство инклинометра, сохранять своё изначальное положение в пространстве. Данный тип приборов позволяет проводить инклинометрию в скважинах с металлической обсадкой.

Запись кривых инклинометрии

Запись кривых инклинометрии производится дискретно с шагом 10 метров, при этом получение данных возможно как во время бурения, так и после остановки бурения. При каждом замере производится запись измеренной глубины (MD), угол отклонения скважины от вертикали и магнитный азимут (угол между направлением скважины и направлением на магнитный север).

Файлы с данными содержащие инклинометрию, как правило, выгружаются в TXT формате. Эти файлы содержат дискретные значения координат (X,Y,Z), значения абсолютной глубины, измеренной глубины, азимут, угол отклонения, смещения по осям Х и Y относительно устья скважины.

Пример файла с записанными данными инклинометрии по скважине

Файлы инклинометрии, наряду с LAS-файлами, используются на этапе загрузки данных по скважинам в процессе создания геологических моделей месторождений.

С этой статьей также читают:

Неправильность форм песчаных зерен и частиц карбонатного материала не позволяет обеспечивать их идеальное прилегание друг…

Метод ИК основан на возбуждении тока в горных породах при помощи индукционной катушки с последующим…

Отбор шлама разбуриваемых пород целесообразно проводить либо вместо отбора керна – при бескерновом бурении, либо…

Оборудование для вращения бурильной колонны

ввод под давлением бурового раствора от буровых насосов через буровой рукав внутрь вращающейся бурильной колонны.

К оборудованию для вращения бурильной колонны относятся: ротор; вертлюг; система верхнего привода (рис. 8.9).

Рис. 8.9. Оборудование для вращения бурильной колонны: 1 - пол буровой установки; 2 - ротор; 3 - ведущая труба бурильной колонны; 4 - буровой рукав; 5 - переводник;

- 6 - вертлюг; 7 - стояк; 8 - крюкоблок

- 8.3.1. Буровой ротор

Ротор предназначен для передачи вращения бурильной колонне при роторном бурении и восприятии реактивного крутящего момента колонны, создаваемого забойными двигателями. Реактивный момент воспринимается квадратными вкладышами, надетыми на ведущую трубу, а также специальным стопорным устройством в столе ротора, при включении которого вращение стола становятся невозможным. Бурильные трубы, находящиеся в стволе скважины, заторможены в роторном столе, а вал забойного двигателя вместе с долотом продолжает вращаться.

Ротор также служит для удержания на весу колонны бурильных и обсадных труб. Он используется при ловильных и каротажных работах. Привод его осуществляется через буровую лебёдку цепной или карданной передачей от коробки перемены передач (КПП), а также в отдельных случаях от индивидуального привода.

Ротор представляет собой зубчатый редуктор, ведомое коническое колесо которого насажено на втулку, соединённую со столом. Вертикальная ось стола расположена по оси скважины. Диаметр отверстия в столе ротора выбирают в зависимости от наибольшего размера пропускаемых через него обсадных или бурильных труб, турбобура или долота. Следует учитывать, что при бурении долотом большим, чем диаметр отверстия в роторе, долото может быть навинчено на колонну труб или на вал турбобура снизу под ротором. Диаметр стола зависит от размеров ротора и устанавливаемых на него клиновых захватов элеваторов; величина его обычно составляет 500 - 1000 мм.

Для удобства работ часть стола ротора сверху закрывают неподвижным заграждением. Роторы должны обеспечивать надёжную работу на всем диапазоне рабочих чисел оборотов и передачу требуемой мощности и крутящего момента. Прочность ротора и опоры его стола должны быть достаточными, чтобы воспринимать наибольший вес колонны бурильных и обсадных труб, устанавливаемых на ротор.

Конструкция ротора должна допускать привод от карданного вала и от цепной передачи, обеспечивать достаточную герметичность и предохранение механизмов от попадания промывочной жидкости, грязи и пр. Вес ротора и его конфигурация должны допускать транспортировку при помощи транспортных средств и волоком в пределах промысла. Объем масляной ванны ротора должен быть достаточным не только для обеспечения надежной смазки трущихся деталей, но и для отвода тепла, выделяемого при работе.

Рабочее направление вращения стола ротора всегда должно быть по часовой стрелке, если смотреть сверху, однако , конструкция ротора должна допускать я обратное вращение, применяемое при ловильных и других работах. В главной опоре, воспринимающей осевую статическую и рабочую нагрузки, возникающие при установке колонны на стол ротора и от трения ведущей штанги - квадрата о вкладыши при подаче инструмента, применяют радиально-упорные шариковые или конические подшипники качения.

Во вспомогательной опоре, воспринимающей радиальные нагрузки от зубчатой передачи и удары вверх при бурении и подъеме инструмента, применяют либо радиально-упорные подшипники качения, либо подшипники скольжения с упорным буртом. Большинство конструкций роторов изготовляют с приводом стола непосредственно конической передачей.

Выбор той или иной конструктивной схемы зависит от назначения, требований, размера и типа ротора, а также технологических возможностей завода-изготовителя. Конструктивно лучшей схемой является та, в которой ведомое колесо расположено между опорами, вследствие чего обеспечивается большее расстояние между опарами.

Например, ротор Р -560 (рис. 8.10) состоит из следующих основных узлов и элементов; станина (1) - основной элемент ротора, внутри которой смонтированы основные узлы и детали. Внутренняя полая часть станины -масляная ванна для смазки конической зубчатой пары и подшипников опор стола ротора и приводного вала.

Стол ротора (3) — основная вращающаяся часть, приводящая во вращение через разъемные вкладыши (5) и зажимы (6) ведущую трубу и соединенную с ней спущенную в скважину бурильную колонну. Стол ротора монтируется на двух шаровых опорах - главной (4) и вспомогательной (9). Главная опора (4) воспринимает динамические циклически действующие нагрузки - радиальную от передаваемого крутящего момента и осевые - от трения ведущей трубы о зажимы (6) ротора при подаче колонны и от веса стола ротора, а также статическую нагрузку от веса колонны труб и других элементов при установке их на стол ротора,

Вспомогательная опора (9) стола служит для восприятия радиальных нагрузок от зубчатой передачи и осевых ударов при бурении или подъеме колонны. Периферийный зазор между станиной (1) и столом (3) ротора выполнен в виде лабиринта, предупреждающего проникновение бурового раствора и грязи внутрь станины и выбрасывании смазки из ротора при вращении стола. Сверху стол ротора закрыт ограждением (2), служащим для установки на нем элеваторов и другого оборудования при СПО и защиты работников.

Горизонтальный приводной вал (7) выполняется обычно в виде отдельной сборки, в которой вал с ведущей конической шестерней, насаженной на нем, монтируется на роликоподшипниках во втулке . Сдвоенный радиально-упорный подшипник, воспринимающий радиальные и осевые нагрузки от зубчатой передачи, устанавливается рядом с конической шестерней. Вторая опора вала - цилиндрический роликоподшипник. На внешнем конце вала монтируется либо цепная звездочка (10) при приводе ротора цепной передачей от лебедки, либо шарнир карданного вала.

Разъемные вкладыши (5), состоящие из двух половин устанавливают в проходное отверстие ротора, верхняя часть которого снабжена квадратной вышкой. Верхняя часть вкладышей также имеет квадратную форму , в которую входят выступы верхней части зажимов (6) ведущей трубы или роликового зажима при бурении. При СПО в отверстие вкладышей вставляют конусную втулку для клинового захвата. При бурении зажимы (6) или роликовые зажимы закрепляют болтами , оставляют на ведущей трубе и вместе с ней опускают в отверстие вкладыша (5).

Рис. 8.10. Ротор с конической зубчатой передачей Р-560: 1 - станина; 2 - осаждение стола; 3 - стол ротора; 4 - главная опора стола; 5 - разъемные вкладыши; 6 - зажимы;

- 7 - приводной вал; 8 - сепаратор подшипника; 9 - вспомогательная опора стола;

- 10 - цепная звездочка; 11 - стопорное устройство

Стопорное устройство (11) служит для фиксации стола ротора. Рукоятка управления стопорным устройством расположена в углублении верхней ограды ротора. В углублении она защищена от повреждений, кроме того, не мешает работать. При переводе рукоятки в рабочее положение выдвигается упор, входящий в одну из специальных прорезей на наружной поверхности стола, и препятствует вращению.

Для обеспечения труда рабочих и ускорения СПО работы комплектуют пневматическими клиновидными захватами, для чего на роторе предусмотрен кронштейн, к которому присоединяется механизм подъема и опускания в отверстии ротора клиньев. Диаметр отверстий в столе ротора и максимальная статическая нагрузка на столе ротора -основные классификационные параметры. Они определяют максимальный диаметр долота и максимальный диаметр и вес обсадной колонны, которая может быть опущена в скважину. В таблице 8.7 представлены технические характеристики роторов.

Техническая характеристика роторов

Допускаемая нагрузка на стол ротора, МН:

при частоте вращения 100

Наибольшая частота вращения стола, об/мин

Диаметр отверстия в столе, мм

Условный диапазон глубин бурения, м

Передаточное число конической пары

Наибольшая передаваемая мощность, кВт

8.3.2. Буровой вертлюг

Вертлюг предназначен для подвода промывочной жидкости к колонне бурильных труб при обеспечении свободного ее вращения. Он является промежуточным звеном между талевой системой и вращающимся бурильным инструментом. В процессе бурения вертлюг подвешивается к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спуско- подъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодического проворачивания бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

Вертлюги, применяемые при бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

Детали вертлюгов можно подразделить на две группы: невращающиеся, связанные с корпусом вертлюга крюком и буровым рукавом; вращающиеся, связанные со стволом вертлюга и бурильной колонной.

На рисунке 8.11 схематично показано устройство вертлюга для бурения глубоких скважин. Основная вращающаяся деталь вертлюга -полый ствол, воспринимающий вес колонны. Ствол, смонтированный в корпусе на радиальных и упорных или радиально-упорных подшипниках качения, снабжён фланцем, передающим вес колонны через главный опорный подшипник на корпус и далее на штроп. Опоры ствола вертлюга фиксируют его положение в корпусе, препятствуя осевым вертикальным и радиальным перемещениям и обеспечивая его устойчивое положение при вращении.

Рис. 8.11. Вертлюг буровой: 1 - ствол; 2, 8 - нижний и верхний масляные сальники;

- 3 - корпус; 4 ,6 - подшипники радиальные нижний и верхний; 5 - опора главная;

- 7 - опора вспомогательная; 9 - уплотнение быстросменное; 11 - труба напорная;

- 12 - крышка; 13 - подвод; 14 - штроп

Вес корпуса вертлюга, толчки и удары от колонны снизу вверх воспринимаются вспомогательной осевой опорой, устанавливаемой обычно над главной. Ствол вертлюга является ведомым элементом. При принятом в бурении нормальном направлении вращения бурильной колонны (по часовой стрелке, если смотреть сверху на ротор) ствол и все связанные с ним детали во избежание самоотвинчивания имеют стандартные конические левые резьбы. Исключения составляют устройства, в которых совмещены вертлюг и ротор. Ствол такого вертлюга является ведущим элементом и имеет правую резьбу. Вертлюг имеет штроп для подвески его на крюках различной конструкции. Штроп крепится к корпусу на осях и должен иметь возможность поворачиваться на угол до 40°. Корпус имеет приливы, которые исключают консольный монтаж осей штропа, ограничивают поворот и устанавливают его в положение, удобное для захвата крюком, когда вертлюг с ведущей трубой находятся в шурфе.

В верхней крышке корпуса прикреплен изогнутый патрубок-подвод (гусак) резьбой или фланцем, к которому присоединяется напорный буровой рукав. Напорный сальник во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы значительно меньше срока службы остальных деталей вертлюга, поэтому сальник выполняется быстросменным.

Проточную часть вертлюга выполняют обтекаемой формы для обеспечения минимальных гидравлических потерь и износа абразивными частицами, содержащимися в буровом растворе, движущемся со скоростью до 6 м/с. Размеры корпуса и конструкция вертлюга выполняются с учетом обеспечения надежной смазки всех опор и отвода от них тепла.

В верхней и нижней частях корпуса для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники, которые защищают внутреннюю полость корпуса с масляной ванной от попадания в них влаги и грязи извне и удерживают масло от вытекания из нее при вертикальном рабочем и горизонтальном нерабочем положении вертлюга во время транспортировки и хранения.

Вертлюги снабжаются устройствами для заливки, спуска и контроля уровня масла, а также сапунами с отверстиями для уравновешивания с атмосферным давления воздуха, создающегося внутри корпуса при нагреве в процессе работы. Корпуса выполняются обтекаемой формы для того, чтобы вертлюг не цеплялся за детали вышки при перемещениях. Детали предохраняются от самоотвинчивания.

Основные рабочие элементы и подшипниковые сборки, особенно главный опорный подшипник, воспринимающий наибольшие нагрузки, должны обеспечивать длительную работу на всех режимах. Конструктивно детали вертлюга должны быть технологичны и просты в сборке. Как и другое буровое оборудование, вертлюги должны быть приспособлены к транспортировке любыми транспортными средствами без упаковки.

Для уменьшения числа типоразмеров оборудования в отечественной и зарубежной практике бурения вертлюги классифицируют по допустимой нагрузке на ствол и глубине бурения. Для всего диапазона статических нагрузок и глубин бурения обычно применяют 6-8 классов вертлюгов по следующему ряду нагрузок: 0,6; 1,0; 1,6; 2,5; 3,2; 4,0; 6,3; 8,0 МН для глубин бурения 600. 12500 м.

Основная техническая характеристика вертлюгов основных российских производителей приведена в таблицах 8.8 и 8.9. Уменьшение числа классов вертлюгов в ряду по сравнению с числом классов буровых установок объясняется тем, что в процессе бурения вертлюг можно легко сменить, и часто при бурении глубоких скважин применяют вертлюги двух-трех классов. В начале цикла бурения применяют вертлюг, рассчитанный на меньшую нагрузку, а по достижении определенной глубины скважины, когда вес бурильной колонны увеличится, используют вертлюг, рассчитанный на большую нагрузку.

Технические характеристики вертлюгов, выпускаемых Волгоградским заводом буровой техники

Буровой ротор. Назначение конструкция и классификация

Ротор является одним из важнейших узлов установок для бурения скважин на нефть и газ. Ротор применяется на установках грузоподъемностью от 10 до 500 тонн, позволяющие бурить скважины глубиной от 100 до 15000 м.

Роторы буровой установки предназначены для передачи вращения буровому инструменту при роторном бурении, периодическом проворачивания инструмента при бурении забойными двигателями, а также для удержания колонны бурильных и обсадных труб при спуско-подъёмных операциях. Ротор является редуктором, передающим вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссий.

Роторы относят к числу основных механизмов буровой установки. Их различают по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делят на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента их снабжают стопорными устройствами, устанавливаемыми на быстроходном валу либо на столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляют роторы в двух исполнениях – с пневматическим клиновым захватом (ПКР) для удержания труб и без него.

Конструкции буровых роторов

В буровых установках для эксплуатационного и глубокого разведочного бурения используют роторы, неподвижно устанавливаемые над устьем скважины. Типовая конструкция ротора (рис. 3) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 с помощью конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станину ротора в большинстве случаев выполняют литой из конструкционных нелегированных сталей. Форма и ее геометрические размеры определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора.

Стол 2 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляют квадратные либо роликовые зажимы ведущей трубы, а при спускоподъемных операциях – клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает их установку в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе с помощью поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее изнашивание поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ снижается.

Стол ротора с напрессованным коническим колесом устанавливают в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используют упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемый им при спускоподъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу, и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора.

Рис. 3. Буровой ротор УР-560

Подшипники и стол ротора вращаются при роторном бурении и остаются в основном неподвижными при спускоподъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируют в стакане 8 и в собранном виде устанавливают в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

С этих позиций шестерню лучше располагать между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляют с консольным расположением шестерни. При этом снижается изгибающий момент, так как шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 14 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывают крышкой 1.

При бурении с использованием забойных двигателей стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы диска стола ротора.

В роторе, изображенном на рис. 4, на быстроходном валу установлено колесо 14 с пазами для зацепления со стопором 13, передвигающимся в направляющих втулках станины посредством рукоятки 11. Последняя соединяется с валиком 12, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Шестеренка удерживает стопор от вращения, а рукоятка 11 фиксирует его крайние положения. Благодаря установке стопорного устройства на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается. Однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируют с помощью жезлового маслоуказателя 7. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами изнашивания, попадающими в смежную масляную ванну, которую используют для смазывания конической передачи и подшипников стола ротора.

Рис. 4. Буровой ротор УР-760

Рис. 5. Быстроходный вал ротора в сборе

В роторе, представленном на рис. 4, применяют циркуляционную систему смазывания подшипников и зубчатой пары с помощью плунжерного насоса 16, приводимого от эксцентричной втулки 15 на быстроходном валу 9. Насос забирает масло из маслоотстойника А в станине ротора и по трубкам 5 через кран 17 подает его на верхний подшипник 4. Часть масла стекает на зубчатый венец и смазывает зубчатую пару, а другая часть проходит по каналам и поступает на нижний подшипник 10, с которого стекает в масляную ванну.

В роторе УР-760 используют стол сборной конструкции, состоящий из полой втулки 1, соединяемой с диском 3 болтами 2 с потайной головкой. Взамен стакана используют переходные гильзы 6 и 8.

Быстроходный вал 6 (см. рис. 5) монтируют в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник – плавающий, он обеспечивает осевое перемещение вала при тепловой деформации.

В фиксирующей опоре внутренние кольца подшипников закреплены между заплечиком вала и маслоразбрызгивающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 и 9 закреплены между внутренним 3 и наружным 11 фланцами стакана с помощью металлических прокладок и дистанционной втулки 8. Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13–15 и дистанционное кольцо 17.

Осевые зазоры подшипников регулируются дистанционным втулками 8, 14 и с помощью набора металлических прокладок 18, установленных между стаканом и его фланцами. Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах, устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами.

Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни 1. Зацепление регулируют путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов. Благодаря этому прокладки устанавливают без разработки уплотняемых деталей путем незначительного отвинчивания болтов 12, достаточного для прохода прокладок. Правильность регулировки зацепления обычно контролируют по пятну контакта зубьев. При сборке роторов пользуются менее точным, но более простым способом контроля – по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего.

Роликовый зажим (рис. 6) состоит из корпуса 2 и откидной скобы 3.

РОТОРЫ

Роторы предназначены для вращения вертикально подвешен-ной бурильной колонны с частотой 30--300 об/мин при роторном бурении или восприятия реактивного крутящего момента при бурении забойными двигателями. Они служат также для поддер-жания на весу колонн бурильных или обсадных труб, устанавли-ваемых на его столе на элеваторе или клиньях. Роторы также ис-пользуются при отвинчивании и свинчивании труб в процессе СПО, ловильных и аварийных работ. Ротор представляет собой как бы конический зубчатый редуктор, ведомое коническое коле-со которого насажено на втулку, соединенную со столом. Верти-кальная ось стола расположена по оси скважины.

На рис. V.1 показана схема ротора. Стол 5 имеет отверстие диаметром 250--1260 мм в зависимости от типоразмера ротора. В отверстие стола устанавливают вкладыши 7 и зажимы ведущей трубы 6, через которые передается крутящий момент. Большое коническое колесо 4 передает вращение столу ротора, укреплен-ному на основной 3 и вспомогательной 2 опорах, смонтированных в корпусе 1, образующем одновременно масляную ванну для смаз-ки передачи и подшипников.

Сверху стол защищен оградой 8. Быстроходный ведущий вал 10 расположен горизонтально на подшипниках 11, воспринимаю-щих радиальные и горизонтальные нагрузки. Вал 10 приводится: во вращение от цепной звездочки 12 или с помощью вилки кар-данного вала, расположенной на конце вала. Ротор снабжен сто-пором 9, при включении которого вращение стола становится не-возможным. Фиксация стола ротора необходима при СПО и бу-рении забойными двигателями для восприятия реактивного

Привод ротора в буровых установках с расположением ле-бедки на полу буровой осуществляется цепной трансмиссией от лебедки или от КПП карданной передачей, при установке лебед-ки ниже пола буровой -- дополнительной трансмиссией от лебед-ки или индивидуальным приводом от электродвигателя постоян-ного тока (рис. V.2), располагаемой под полом буровой. Такая конструкция обеспечивает свободное пространство для работы персонала буровой бригады.

КОНСТРУКЦИИ РОТОРОВ И ИХ ЭЛЕМЕНТОВ

Ротор Р-560 (рис. V.3) состоит из следующих основных сбо-рок и элементов. Станина 7-- основной элемент ротора. Обычно она представляет собой стальную отливку коробчатой формы, внутри которой смонтированы основные сборки и детали. Внут-ренняя полая часть станины -- масляная ванна для смазки кони-ческой зубчатой пары и подшипников опор стола ротора и при-водного вала.

Стол ротора 2 -- основная вращающаяся часть, приводящая во вращение через разъемные вкладыши 4 и зажимы 5 ведущую трубу и соединенную с ней спущенную в скважину бурильную колонну. Стол ротора монтируется на двух шаровых опорах -- главной 3 и вспомогательной 8. Главная опора 3 воспринимает динамические циклически действующие нагрузки -- радиальную от передаваемого крутящего момента и осевые от трения ведущей трубы о зажимы 5 ротора при подаче колонны и от веса стола ротора, а также статическую нагрузку от веса колонн труб и дру-гих элементов при установке их на стол ротора.

Вспомогательная опора 8 стола служит для восприятия ради-альных нагрузок от зубчатой передачи и осевых ударов при бу-рении или подъеме колонны. Периферийный зазор между стани-ной 7 и столом 2 ротора выполнен в виде лабиринта, предупре-ждающего проникновение бурового раствора и грязи внутрь ста-нины и выбрасывание смазки из ротора при вращении стола. Сверху стол ротора закрыт ограждением /, служащим для уста-новки на нем элеваторов и другого оборудования при СПО и за-щиты операторов.

Горизонтальный приводной вал 6 выполняется обычно в виде отдельной сборки, в которой вал с ведущей конической шестер-ней, насаженной на нем, монтируется на роликоподшипниках во втулке. Сдвоенный радиально-упорный подшипник, воспринимаю-щий радиальные и осевые нагрузки от зубчатой передачи, уста-навливается рядом с конической шестерней. Вторая опора вала -- цилиндрический роликоподшипник. На внешнем конце вала мон-тируется либо цепная звездочка 9 при приводе ротора цепной передачей от лебедки, либо шарнир карданного вала.

Разъемные вкладыши 4, состоящие из двух половин, устанав-ливают в проходное отверстие ротора, верхняя часть которого снабжена квадратной выемкой. Верхняя часть вкладышей также имеет квадратную форму, в которую входят выступы верхней части зажимов 5 ведущей трубы или роликового зажима при бу-рении. При СПО в отверстие вкладышей вставляют конусную втулку для клинового захвата. При бурении зажимы 5 или роли-ковые зажимы закрепляют болтами, оставляют на ведущей трубе и вместе с ней отпускают в отверстие вкладышей 4.

Стопорное устройство 10 служит для фиксации стола ротора. Рукоятка управления стопорным устройством расположена в углублении верхней ограды ротора. В углублении она защищена от повреждений и, кроме того, не мешает работать. При перево-де рукоятки в рабочее положение выдвигается упор, входящий в одну из специальных прорезей на наружной поверхности стола, и препятствует вращению.

Для облегчения труда рабочих и ускорения СПО роторы комп-лектуют пневматическими клиновыми захватами, для чего на роторе предусмотрен кронштейн, к которому присоединяется ме-ханизм подъема и опускания в отверстие ротора клиньев.

Диаметр отверстия в столе ротора и максимальная статиче-ская нагрузка на стол ротора --основные классификационные параметры. Они определяют максимальный диаметр долота и максимальные диаметр и вес обсадной колонны, которая может быть спущена в скважину.

Основные характеристики роторов приведены в табл. V.I.

Для обеспечения взаимозаменяемости внутренние размеры роторов и вкладышей и наружные размеры вкладышей стандар-тизованы. Также стандартизованы длина и диаметр конца при-водного вала ротора и расстояние от оси отверстия стола до плос-кости первого ряда зубьев приводной звездочки, обеспечивающее возможность применения ротора на любой буровой установке.

Читайте также: