Стол охлаждающий для карамели

Вы получите проверенный бизнес с готовым брендом, выгоднее любой франшизы.

Инвестиции от 73 000 руб.

Готовый бизнес-план

Окупаемость от 2-х месяцев

Эксклюзивность на ваш город

Мы научим Вас делать карамель, поможем организовать рабочий процесс на вашем производстве и обеспечим контактами поставщиков всего необходимого для начала работы. От вас потребуется помещение от 15 кв.м., два-три стола, электрическая или газовая плита.

ПАКЕТЫ ДЛЯ СТАРТА

Мы предлагаем несколько стартовых пакетов, в которые входит малоформатное оборудование настольного исполнения для изготовления разноцветной атласной карамели, обучение и материалы для старта:

1. Бизнес по производству конфет "монпансье":

Для небольшого производства, карамельной лавки или для начала бизнеса дома Вам будет достаточно машины для изготовления леденцов "монпансье" с ручным приводом. С этим комплектом можно начать бизнес даже дома.

Для более производительного производства рекомендуем машину "монпансье" с электрическим приводом.

Формующие вальцы для монпансье можем предложить готовые либо изготовить под заказ с желаемым размером и формой конфет.

В комплект поставки также бесплатно входит обучающие материалы, инвентарь и материалы для старта производства. Обучающий материал включает в себя рецептуру, пошаговое описание технологического процесса со ссылками на видеофайлы с примерами. При покупке оборудования доступ к обучающим он-лайн материалам предоставляется бесплатно.

Помимо машины "монпансье" для работы Вам потребуется: газовая или электрическая плита, ёмкость для варки карамельной массы (нержавеющая кастрюля объемом 9-12 литров), рабочий стол, стол для охлаждения карамельной массы (в идеале с гранитной столешницей, но можно и без неё), микроволновка, сито из металлической сетки. Ингредиенты это сахар, патока, лимонная кислота, красители и ароматизаторы.

Производительность оборудования зависит от сбалансированной организации производственных процессов (варка карамельной массы, формовка, охлаждение, упаковка). Для базовых расчетов рекомендуем исходить для ручной машины производительность до 10 кг в час, для электрической до 30 кг в час.

Стоимость пакета 73 тыс. руб.

2. Карамельная мастерская:

Красивые карамельные конфеты ручной работы это новый тренд на Российском рынке. Популярные в Европе и Азии карамельные лавки теперь завоёвывают наш рынок. Вы можете начать свой бизнес со 170 тыс. руб., купив только карамелеобкаточную машину и тепловой стол. Все остальное мы предоставим Вам: обучающие материалы по изготовлению карамели, поможем организовать рабочий процесс на вашем производстве и обеспечим контактами всего необходимого для начала работы (обучающий видеокурс, упаковка, этикетки, материалы, инструменты, обучение, рецепт карамели, технология изготовления карамельных конфет, поставщики материалов). Всё оборудование малоформатное настольного исполнения, работает от бытовой сети 220V.

Пакет включает в себя:

– Карамелеобкаточная машина

– Тепловой стол для карамели

– Инвентарь и материалы для старта

– Обучающие материалы (онлайн)

– Технология и рецептура

– Бизнес-план (финансовая модель)

– Консультативная поддержка

Стоимость пакета 199 тыс. руб.

3. Малоформатное производство карамельных конфет

Если Вы планируете производство разнообразных карамельных конфет, то Вам понадобится малоформатная линия по изготовлению карамели. Вы сможете производить широкий ассортимент карамельных конфет: «лолипопс», «трости», «ёлочки», «подушечки», «карамельные карандаши» - хорошо знакомые с детства - яркие, цветные в полоску в виде спиральки, восточные сладости «парварда». Мы предоставим обучающий видеокурс, примеры этикеток, контакты поставщиков упаковки для конфет, инвентарь, инструменты, обучение, технологию, контакты поставщиков других материалов.

Пакет включает в себя:

– Карамелеобкаточная машина

– Тянульная машина

– Калибрующая машина

– Формовочная машина

– Тепловой стол для карамели

– Инвентарь и материалы для старта

– Обучающие материалы (онлайн)

– Технология и рецептура

– Бизнес-план (финансовая модель)

– Консультативная поддержка.

Стоимость пакета 510 тыс. руб.

ПОЧЕМУ ВЫГОДНО НАЧАТЬ ЭТОТ БИЗНЕС

Наша компания «Мастерская карамели» имеет большой опыт изготовления карамельных конфет. Среди наших покупателей карамельные мастерские, мелкие и крупные производители, начинающие предприниматели по всему миру. Мы научим Вас делать красивые карамельные конфеты ручной работы: "монпансье", "лолипопс", "трости", "ёлочки", "карамельные карандаши" - хорошо знакомые старшему поколению по детству - яркие, цветные в полоску в виде спиральки, восточные сладости "парварда", карамельные конфеты с надписью и рисунком внутри. Конфеты изготавливаются по ГОСТ 6477-88.

НЕ СТРАШЕН КРИЗИС

Конфеты являются вкусным детским лакомством, востребованы круглогодично и нет рисков что продукт окажется не нужным.

ОГРОМНЫЙ ОБЪЕМ РЫНКА

Вашими клиентами будут местные розничные магазины и сети, автозаправочные станции, магазины разливного пива («папина полка»), оптовики, ларьки, продавцы на рынках и т.д.…

НЕТ БОЛЬШИХ ИЗДЕРЖЕК

За счет того что вам достаточно в штат только 1 человека и помещение в 15 м2 для производства у вас будут минимальные издержки. Бизнес можно организовать в любом помещении: дома, торговом центре и т.д. Всё оборудование настольного исполнения и не требует больших площадей.

ОКУПАЕМОСТЬ ОТ 2 МЕСЯЦЕВ

Вы окупите свои вложения за 2 месяца. Вы будете работать по опробованной модели бизнеса. Также вы получите постоянную поддержку от специалиста с опытом в сфере производства карамельных конфет.

КОНКУРЕНТОСПОСОБНЫЙ ПРОДУКТ

За счет собственного производства стоимость ваших конфет всегда будет дешевле в отличие от привозной продукции конкурентов. Себестоимость конфет: диск "Лолипопс" 2-3 руб, трости и карандаши 1-2 руб, карамельные конфеты с рисунком внутри 1 руб за пакетик. Цена оптовой реализации: "Лолипопс" от 20 руб, трости и карандаши от 10 руб., карамель с рисунком от 20 руб.

ПОДДЕРЖКА

Вы получаете всё необходимое оборудование для производства, сырьё и материалы для начала производства, контакты поставщиков ингредиентов, технологию, этикетку и упаковку.

Оборудование для охлаждения и отделки карамельных изделий

закрытые инерционные двухъярусные транспортеры; закрытые сетчатые транспортеры типа АОК.

К оборудованию для отделки открытых сортов карамели относятся:

дражировочные котлы для глянцевания и обсыпки карамели;

агрегаты для непрерывного глянцевания карамели, устанавливаемые в механизированных поточных линиях производства глянцованной карамели.

Узкий ленточный транспортер. Транспортеры предназначены для предварительного охлаждения карамели с образованием на ней тонкой наружной корочки, предохраняющей изделия от деформирования при дальнейшем охлаждении, и достаточного охлаждения тонких перемычек между изделиями для облегчения

их разделения при поступлении на основной охлаждающий транспортер. Узкий охлаждающий транспортер одновременно служит для передачи отформованных изделий на основной охлаждающий транспортер. Эти транспортеры обычно изготовляются фабриками на месте.

Транспортер имеет прорезиненную или тканевую ленту шириной до 100 мм; длина транспортера должна быть в пределах 12—16 м. Ведущий и ведомый барабаны и натяжное устройство транспортера монтируются на легкой металлической раме. Транспортер закрывают коробом, в который подается охлаждающий воздух. Привод осуществляется обычно от привода карамелеформующей машины, при этом скорость транспортера должна быть равна скорости движения выходящей из формующей машины карамельной цепочки.

Одноярусный инерционный транспортер. Назначение этих транспортеров — окончательное охлаждение карамели, передаваемой после формования узким охлаждающим транспортером. Применяются они преимущественно в полумеханизированном карамельном производстве для охлаждения леденцовой карамели.

Транспортер обычно представляет собой несколько наклоненный в сторону схода продукта лоток из нержавеющей стали или другого металла, смонтированный на наклонных пружинных стойках (или роликовых подшипниках). По краям лотка на его поверхности делают отверстия для отсева карамельной крошки. На выходном конце транспортера устанавливают регулирующую заслонку. Открытые охлаждающие транспортеры обычно имеют длину 10—15 м и ширину 600—800 мм.

Поверхность инерционного транспортера, по которому карамель движется одним слоем, непрерывно обдувается охлаждающим воздухом, подаваемым из воздуховодов с регулируемыми заслонками. Оптимальная температура охлаждающего воздуха 16—18°С.

Общий расход охлаждающего воздуха на оба транспортера при таком способе охлаждения 6000—9000 м3/ч.

Недостатками таких транспортеров являются значительная длина, распыл крошек в цехе, неэффективное использование охлаждающего воздуха. Поэтому при создании поточных линий были разработаны более компактные и производительные закрытые охлаждающие транспортеры и агрегаты.

Двухъярусный инерционный транспортер ШТ2-В закрытого типа. Транспортер ШТ2-В предназначен для охлаждения отформованной карамели в поточных линиях производства карамели.

Транспортер (рис. IV. 19) состоит из двух частей. В верхней части расположены два изготовленных из листовой стали лотка, на которые подается охлажденная карамель, в нижней — привод с электродвигателем, эксцентриковым валом и шарнирными опорами.

Отформованная карамель в виде цепочки с перемычками (с температурой 65—70 °С) подается узким ленточным транспортером на качающийся наклонный желобок 5, на котором перемычки разбиваются, и карамель равномерно распределяется по поверхности верхнего качающегося лотка 1. По этому лотку, расположенному под углом 1°, благодаря его колеба ниям

Рис. IV. 19. Охлаждающий инерционный транспортер ШТ2-В

карамель продвигается книзу, затем переходит на второй вибрирующий лоток 2, на котором окончательно охлаждается.

Охлаждающий воздух с температурой 16—18 °С подается на лоток 1 сверху из распределительного щелевого воздуховода 3, на лоток 2 — противотоком из патрубка 6.

Качающиеся лотки опираются на шарнирные опоры 7, расположенные под углом 15° к вертикали. Привод лотков осуществляется от электродвигателя с помощью двух эксцентриков 8, установленных на валу под углом 170°, благодаря чему лотки качаются в противоположных направлениях и их силы инерции частично взаимно уравновешиваются.

Транспортер расположен в закрытой камере 4, имеющей дверцы для обслуживания. Образующаяся при прохождении

карамели крошка удаляется через отверстия в лотках транспортера в специальные сборники.

Продолжительность охлаждения карамели на транспортере до 5 мин, температура выходящей карамели 40—45 °С.

Охлажденная карамель непрерывно поступает на транспортер-распределитель, питающий заверточные автоматы. На случай применения транспортера не в поточной линии для возможности выгрузки карамели в цеховую тару на выходе со второго лотка предусмотрена поворотная заслонка.

Агрегат АОК с сетчатым транспортером закрытого типа. Агрегат представляет собой комплектную одноярусную конструкцию, предназначенную для охлаждения в механизированных

Рис. 4.20. Охлаждающий агрегат АОК

и полумеханизированных поточных линиях любых сортов отформованной карамели с начинкой и без нее. В агрегате АОК происходит комбинированный (конвективно-радиационный) отвод тепла, ускоряющий процесс охлаждения карамельных изделий.

Агрегат АОК состоит (рис. 4.20) из питателя 1 для подачи карамели с узкого охлаждающего транспортера на сетчатый транспортер 3, охлаждающей камеры 2, разгрузочного вибро-лотка 4 для отбора охлажденной карамели, привода 5 и воздухоохладителя.

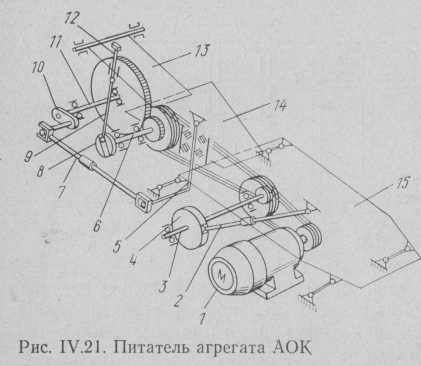

Питатель агрегата АОК (рис. 4.21) включает в себя систему, состоящую из трех вибротранспортеров-лотков 13, 14 и 15. От электродвигателя 1 через ременные и зубчатые передачи получают вращение три горизонтальных вала 11, 6 и 3.

Лоток-встряхиватель 13 совершает качательное движение в вертикальной плоскости и служит для разделения цепочки при подаче карамели с формующей машины. Движение он получает от диска 8 через шатун 9 и вертикальный шток 12. От штока 12 лоток 13 подбрасывается вверх, а вниз он опускается под действием собственного веса. Отделенные одно от другого изделия падают на лоток-распределитель 14. На валу 11 закреплен кривошип 10, от которого через шатун 7 и рычаг 5 совершает колебательное движение в горизонтальной плоскости лоток-распределитель 14. Он служит для равномерного распределения поступающей карамели по ширине третьего вибротранспортера-лотка 15.

Вибролоток 15 совершает возвратно-поступательное движение в горизонтальной плоскости, которое передается ему от шатуна 2 и эксцентрика 4„ закрепленного на валу 3. Вибролоток 15 транспортирует карамель на сетчатый конвейер охлаждающей камеры. Во избежание попадания на сетку крошки лоток в средней его части выполнен с отверстиями для ее удаления. Под отверстиями устанавливается сборник для крошки.

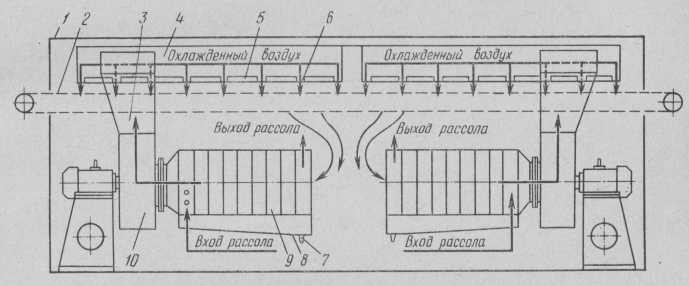

Охлаждающая камера агрегата АОК (рис. 4.22) представляет собой стальной каркас 1, внутри которого проходит сетчатый транспортер 2 и установлены две автономные системы охлаждения и транспортирования воздуха. Система охлаждения состоит из воздухоохладителя 9, вентилятора 10, воздуховода 3 и распределительного короба 4.

Горячая карамель поступает на сетчатый транспортер и перемещается под распределительным коробом. Из короба через щели 6 поступает холодный воздух. Он отбирает теплоту от карамели и направляется на повторное охлаждение. Кроме того, поверхности 5 распределительного короба, обращенные к охлаждаемой карамели, окрашены черной краской, что приводит к поглощению ими теплоты, излучаемой карамелью. От нагретых поверхностей теплота отбирается воздухом.

При эксплуатации охлаждающего агрегата АОК регулярно проверяют его исправность, тщательность очистки лотков и сетчатого транспортера от остатков карамельной массы и начинки, тепловую изоляцию и герметичность охлаждающего шкафа. Конструкция агрегата АОК предусматривает полную рециркуляцию холодного воздуха и обеспечивает надежную работу агрегата независимо от сезонных и метеорологических условий. Проникающие внутрь агрегата теплота и влага (если шкаф закрыт неплотно) увеличивают тепловую нагрузку на холодильное оборудование, вызывают намокание сетки и других деталей агрегата.

При пуске агрегата открывают вентили подачи рассола (или фреона), включают вентиляторы и регулируют темпера

туру охлаждающего воздуха путем изменения давления рассола. Затем включают питатель, сетчатый транспортер и отводящий вибролоток. После этого подают с узкого охлаждающего транспортера отформованную карамельную цепочку.

Во время работы агрегата поддерживают температуру охлаждающего воздуха 0—3°С и относительную влажность не выше 60%. Температура рассола в воздухоохладителе от —12 до —15 °С, давление 0,5—0,6 МПа. Постоянно следят за правильной укладкой карамельной цепочки на сетку, регулируют число колебаний лотков питателя в зависимости от линейной скорости формующей цепи, контролируют режим охлаждения ка рамели.

Рис. 4.22. Охлаждающая камера агрегата АОК

Температура оболочки отформованной карамели поступающей в агрегат после узкого транспортера, должна быть в пределах 65—70 °С, а охлажденной в агрегате — не выше 40— 45 °С.

По окончании работы в конце смены, не выключая охлаждающего оборудования, очищают поверхности лотков и сетки транспортера от остатков карамельной массы и начинки, тщательно промывают их щеткой с теплой водой и просушивают. Сетку моют на участке выхода ее наружу, в зоне приводного барабана, постепенно проворачивая привод сетчатого транспортера. Промывные воды отводят в сливной трап.

Из-за большой скорости воздушного потока в агрегате возможны унос и распыление влаги, поэтому воду нужно немедленно удалять через трапы, а агрегат после мытья тщательно просушивать.

Охлаждающее оборудование агрегата АОК регулярно выключают, чтобы стаяла снежная шуба с воздухоохладителей, очищают и просушивают камеры. Влага при оттаивании собирается в поддоны 8 и сливается через патрубок 7. Кроме того, периодически удаляют пыль и загрязнения с поверхности воздухоохладителей и радиационных панелей.

Наружные поверхности узлов, соприкасающиеся с рассолом (или фреоном), имеют температуру, при которой происходит конденсация воздушной влаги, поэтому они должны быть покрыты теплоизоляцией.

Техническая характеристика охлаждающих транспортеров и агрегатов

При движении карамели вместе с сеткой охлаждающего транспортера она охлаждается воздухом с постоянной температурой tв.

Продолжительность охлаждения каждого изделия (карамели) (в с) определяется формулой

Ƭ = G U c(tн- tk)/(α F ∆ t) (IV.13)

где Gu — масса одного изделия, кг; с — средняя удельная теплоемкость изделия, Дж/(кг-К) (определяется как средняя арифметическая величина начальной и конечной удельной теплоемкости изделия); tн и tk — соответственно начальная и конечная температура карамели, °С; α — общий коэффициент теплоотдачи, Вт/(м2*К) (при радиационном отводе тепла α=32- 40 Вт/(м2-К), при конвективном а = 46 — 98, при радиационно — конвективном α = 92-116); Fk —площадь поверхности одного изделия, м2; ∆ t — среднелогарифмическая разность температур между карамелью и воздухом, К; рассчитывается по формуле (III.30) при постоянной температуре воздуха

Производительность транспортера (в кг/с) определяется из условий конвективного теплообмена по формуле

П = F α ∆ t fgφ/[c (tн — tк) ], (IV.14)

Длина охлаждающей поверхности сетки транспортера (в м) зависит от продолжительности охлаждения Ƭ и скорости V карамели на сетке:

L=v Ƭ Скорость карамели (в м/с) может быть определена по производительности:

v = П/(3600Вφру), (IV .16)

где В — ширина сетки транспортера, м; h — высота слоя карамели, равная толщине 1 шт. карамели, м; ру — условная плотность карамели, кг/м3, определяемая по формуле (4.8).

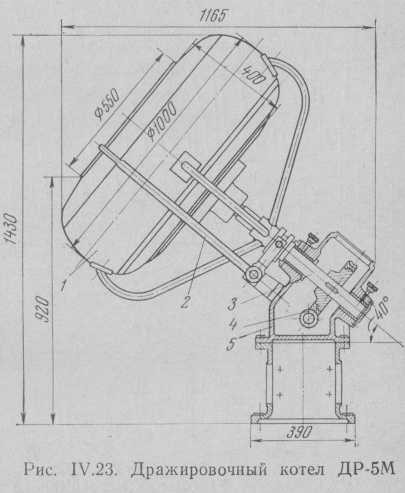

Котел ДР-5М. Котел (рис. 4.23)—периодического действия, с ручной загрузкой и разгрузкой, состоит из котла 1, станины 5 и приводного механизма.

Котел 1 имеет сферическую форму, изготовлен из листовой стали. Станина литая чугунная, состоит из двух частей. В верхней части расположены котел и главный вал 3 с червячной парой 4.

Передача движения котлу осуществляется от электродвигателя через муфту и червячную пару 4. Для пуска и остановки котла предусмотрена рукоятка 2.

Помимо описанного, в кондитерской промышленности распространен ряд других типов дражировочных котлов.

Техническая характеристика дражировочных котлов

Агрегат для непрерывного глянцевания и обсыпки карамели.

Агрегат предназначен для непрерывного глянцевания открытых сортов карамели и создания на изделиях защитного слоя с блестящей или шероховатой поверхностью, состоящей из кристаллов сахара (для обсыпных сортов).

Агрегат УКГ-3 (рис. 4.24) состоит из барабана 2, дозатора для поливочного сахарного сиропа 6, дозатора для воскожировой смеси (глянца) 7, для сахара-песка (ковшового элеватора) 19, для талька 14, калорифера 13 с вентилятором, загрузочного вибролотка 4 и разгрузочного 15, подъемного механизма 3, скребкового транспортера 16 и пульта управления 5.

Барабан — основная часть агрегата — состоит из обечайки, двух бандажей 11, установленных на ней, и венечной шестерни

Рис. 4.24. Агрегат УГК-3 для непрерывного глянцевания карамели

10. Барабан опирается на четыре роликовые опоры, смонтированные на раме 1. Со стороны загрузки крепится съемный конус, а со стороны выгрузки — разгрузочный конус 12. Внутренняя поверхность обечайки покрыта гофрированной жестью.

Внутри барабана установлены три регулируемые перегородки 8, представляющие собой секторы с углом, равным 175° и разделяющие барабан на секции. Первая перегородка установлена на расстоянии 500 мм от начала загрузочного конуса, вторая — на расстоянии 500 мм от первой, а третья — в выходном отверстии разгрузочного конуса 12. В местах расположения перегородок приварены уплотняющие кольца.

Перегородки установлены на оси барабана 9, которая смонтирована на двух стойках. Ось одновременно является воздуховодом. В ней на длине 300 мм просверлено 7 отверстий диаметром 15 мм. Для поворачивания первой и третьей перегородок вокруг оси они имеют рукоятки, а вторая перегородка поворачивается при повороте оси.

Привод барабана осуществляется от электродвигателя 18 клиноременной передачей через цилиндрический редуктор. Для фиксирования барабана на роликовых опорах на раме установлено два упорных ролика 17.

Дозирующими устройствами для сахарного сиропа и воскожировой смеси являются насосы кулачкового типа. Кулачковый насос состоит из корпуса, кулачка, крышки, отсекателя с пружиной, колпачка отсекателя, трубки и сальника. Насосы устанавливаются в дозаторах 6 и 7. Каждый дозатор представляет собой бачок, состоящий из обечайки, днища, крышки и снабженный термоэлементами для электрообогрева, кожухом, стойками, пробковым краном, плитой для установки насосов, сальником для трубок.

Кулачковые насосы-дозаторы приводятся в движение от электродвигателя через клиноременную передачу и червячный редуктор, выходной вал которого шарнирно соединен с валом кулачкового насоса. Сахарный сироп или воско-жировая смесь подается из дозатора в барабан по трубке с электрообогревом. Дозаторы 6 и 7 смонтированы на общей раме. Действие насосов-дозаторов кулачкового типа основано на принципе объемного дозирования.

Сахар-песок дозируется ковшовым элеватором 19. Привод элеватора осуществлен от электродвигателя через клиноременную передачу и червячный редуктор.

Дозатор 14 для подачи талька в барабан состоит из емкости цилиндрической формы и конусного днища, в котором установлен турникет. Дозирование основано на принципе пневмоподачи талька в распыленном виде через вращающийся турникет и выбрасывании его из трубы в третью секцию барабана.

Разгрузочный вибролоток-просеиватель 15 состоит из желоба с бортами и сеткой, каркаса и двух отражателей, установленных со стороны поступления карамели из барабана. Для передачи обработанной карамели из барабана в приемный бункер на расфасовку служит скребковый транспортер 16.

Карамель, охлажденная до 40—45 °С, с охлаждающего транспортера непрерывно поступает по загрузочному вибро- лотку 4 в первую секцию вращающего барабана, в которую одновременно из дозатора 6 подается сахарный сироп влажностью 17—19 % и температурой около 100 °С.

При передвижении карамели во вторую секцию барабана на нее наносится воско-жировая смесь, подаваемая из дозатора 7 при температуре 65—70 °С.

При переходе карамели из второй секции в третью для подсушивания ее внутрь барабана подается воздух, подогретый калорифером до температуры 30—40 °С, с относительной влажностью 60—65 %. В этой же секции производится 4—5- минутная обработка глянцованной карамели тальком, подаваемым дозатором 14. Затем карамель непрерывно выгружается через разгрузочный лоток 15.

При обсыпке карамели вместо глянца подается из дозатора сахар-песок. Процесс обсыпки осуществляется в две стадии: загрузка карамели в первую секцию и поливка ее сахарным сиропом; обработка сахаром-песком в конце второй стадии и выгрузка. При обсыпке первая и вторая секции барабана объединяются в одну путем поднятия первой перегородки.

для поливочного сиропа, г/мин

При обсыпке первая и вторая секции барабана объединяются в одну путем поднятия первой перегородки .

Стол охлаждающий для кондитерских масс

Стол кондитерский охлаждающий универсальный предназначен для охлаждения различных кондитерских масс (карамели, мармелада, суфле, грильяжа). Охлаждение происходит за счёт циркуляции холодной воды в водяной рубашке столешницы.

Стол для охлаждения карамельной массы, насыщения её красителями и ароматическими веществами, а также для поддержания температуры карамельной массы в пределах от 50 до 60 °С.

Используется для охлаждения и нагревания продуктов в пищевой, косметической, кондитерской и других видах промышленности.

Особенности:

- Все участки соприкасающиеся с продуктом выполнены из нержавеющей стали.

- Не имеет участков, труднодоступных для санитарной обработки.

- Имеет удобные для работы габаритные размеры, аккуратный внешний вид.

- Возможно изготовление темперирующих столов на поворотных роликах (определяет их эффективную и легкую маневренность и управляемость) или регулируемых опорах.

- Возможно изготовление столов-подставок с характеристиками по индивидуальным требованиям.

- Исполнение стола может быть из любых марок сталей.

Принцип работы. Темперирующий стол состоит из стальной рабочей плиты и стальных стоек. Рабочая плита представляет собой полую стальную конструкцию прямоугольной формы по периметру которой приварены борта из уголков. Обе горизонтальные плоскости плиты отшлифованы. Внутри плиты имеются перегородки, обеспечивающие равномерную циркуляцию подаваемой из водопровода холодной воды с температурой 12-18 °С.

Подвод и отвод воды проводится через полые полуоси, соединенные с трубопроводом. При работе стола в режиме поддержания температуры карамельной массы 50-60 °С через трубопровод подается пар или горячая вода. Нагретая вода, соприкасаясь со стенкой рабочей поверхности стола, поддерживает ее температуру в требуемом интервале.

Технические характеристики:

| Рабочая поверхность стола, м 2 | 2 |

| Площадь поверхности теплообмена, м 2 , не менее | 1,45 |

| Габаритные размеры, мм | 1000 x 2000 x 870 |

Возможно изготовление охлаждающего стола по вашим размерам и эскизам!

На все оборудование, представленное в каталоге нового оборудования, действует гарантия!

Срок гарантии устанавливается производителем, и чаще всего составляет 12 месяцев с момента покупки.

Гарантийное обслуживание производится специалистами компании.

Более подробно о гарантийном обслуживании вы можете узнать по телефонам:

Доставка производится только после полной оплаты счета и согласования времени доставки.

Доставка по Москве и Московской области осуществляется а/м "Газель" по следующим тарифам:

- по Москве в пределах МКАД: 2000 руб.

- до 5 км от МКАД: 2300 руб.

- от 5 до 15 км от МКАД: 2500 руб.

- от 15 до 25 км от МКАД: 3000 руб.

- от 25 до 50 км от МКАД: 3700 руб.

- свыше 50 км от МКАД: от 4500 руб.

- до г. Зеленограда: 2500 руб.

Внимание! Разгрузка, монтаж и пуско-наладочные работы НЕ входят в стоимость оборудования.

Разгрузка машины производится силами Грузополучателя и только после предоставления доверенности, оформленной по форме М-2.

Доставка по России

Доставка по России осуществляется с помощью транспортной компании, выбранной Вами.

Стоимость доставки до терминала ТК по Москве - бесплатно. Бесплатная доставка грузов до ТК осуществляется не чаще 1 раза в неделю. Если Вам необходим срочный отвоз груза в ТК, то услуга платная и равна стоимости доставки по Москве (см. выше).

Рассчитать стоимость доставки до Вашего населенного пункта можно на следующих сайтах:

Вы можете забрать товар самостоятельно с нашего склада. Естественно, это бесплатно!

Перед этим обязательно свяжитесь с менеджером нашей компании, чтобы уточнить адрес склада и время отгрузки.

Время работы склада - с 10:00 до 17:00 по будням, суббота и воскресенье - выходные.

Расчет доставки носит примерный характер и не является конечной ценой. Точную стоимость доставки груза можно уточнить по контактным телефонам транспортных компаний, через которую вы планируете отправлять товар.

Компания ООО "Техносфера-2000" не несет ответственность за стоимость, сохранность и качество доставки до вашего населенного пункта!

Столы охлаждающие

При периодическом способе производства карамельную массу охлаждают на специальных охлаждающих столах. Карамельную массу выливают на охлаждающий стол непосредственно из варочной аппаратуры или переносят в специальных бачках порциями по 20-25 кг.

На охлаждающих столах в массу можно вводить возвратные отходы карамели, не содержащие начинки. Эти отходы вносят в карамельную массу сразу после выливания её на стол. Количество введенных отходов не должно превышать 10%.

Можем изготавливать охлаждающие столы разных размеров. Наиболее распространенные размеры столов: 2000х1250, 2000х1000 и 1850х650 мм. Столы изготавливаются 3-х или 4-х бортными.

Охлаждающие столы

Предлагаем охлаждающие столы для производства мармелада, суфле, мягкой карамели и других кондитерских масс. Оснащены своими хладоагрегатами. Изготовим под заказ любого размера.

Видео

Описание

Кондитерское производство предусматривает разные технологические операции. Одной из них является охлаждение продукции, как на заключительном этапе, например при изготовлении фигурного шоколада, так и на промежуточных. Примером кондитерских изделий, которые нуждаются в охлаждении, могут служить мармелад, зефир, пастила. Для быстрого охлаждения мармелада после розлива или зефира после отсадочной машины используется стол охлаждаемый или охлаждающий стол.

В поточном кондитерском производстве используются охлаждающие тоннели, специальные конвейеры, где продукция охлаждается потоками холодного воздуха. Они включены в состав кондитерских линий и применяются в частности при производстве кондитерской выпечки (печенье, пряники и пр.).

Альтернативным решением при менее производительном производстве считается охлаждающий стол, на котором охлаждение обеспечивает физический контакт кондитерских изделий с охлаждаемой поверхностью столешницы. Отдельно стоящие столы охлаждаемые используются в производстве, где присутствуют ручные операции, например при отсадке зефира на лотки или розливе мармелада в силиконовые формы. Таким образом, охлаждающий стол является довольно востребованным и универсальным кондитерским оборудованием.

Устройство и принцип действия

Принцип охлаждения кондитерских изделий посредством стола охлаждаемого достаточно прост. Силиконовые формы с жидким мармеладом выкладываются на охлажденную столешницу. В результате теплообмена с последней, формы с содержимым быстро теряют температуру. Несложный технологический процесс определяет простоту самого оборудования, которое, по сути, представляет собой ровную поверхность с охлаждающей рубашкой. В качестве теплоносителя охладителя выступает вода.

- прочным стальным каркасом из профильной трубы;

- столешницей из пищевой нержавеющей стали, оснащенной охлаждающей рубашкой;

- холодильным агрегатом, компактно расположенным на каркасе ниже столешницы;

- системой рециркуляции воды, обеспечивающей теплообмен агрегата со столешницей.

При подаче электропитания холодильный агрегат охлаждающего стола понижает температуру воды до требуемого значения. Система рециркуляции заставляет непрерывно циркулировать воду в охлаждающей рубашке, обеспечивая охлаждение поверхности столешницы. Таким образом, последняя имеет постоянную температуру, задаваемую оператором с пульта.

Как и любое другое оборудование GearTek столы охлаждаемые производятся из импортных комплектующих производства ведущих мировых брендов. Европейское качество холодильного агрегата и элементов системы рециркуляции гарантируют длительную, безупречную работу кондитерского стола. Задавать необходимую температуру помогает электронный блок управления, он же отслеживает выполнение всех температурных режимов.

Применение комплектующих ведущих мировых производителей ставит кондитерское оборудование GearTek на один уровень с аналогами европейского производства. Оно ничем не уступает именитому оборудованию по всем показателям качества и надежности. Справедливо это и в отношении столов охлаждаемых, приобрести которые можно по доступной и конкурентоспособной в сравнении с импортным оборудованием цене.

Читайте также: