Стол на чпу станке по дереву

Фото обложки. Коллаж выполнен мной, фото фона взято из открытого источника. (Не удивляйтесь подписям под фото. Тупой алгоритм Дзена может сработать на блокировку с репликой что фото заимствованно, по этому приходится теперь перестраховываться :))

И так что такое чпу и с чем его едят я постараюсь коротенько описать своими словами. ЧПУ расшифровывается как числовое программное управление, это станок который работает по заданной программе, то есть мы создаем определенную управляющую программу в которой как бы говорим какие действия мы хотим что бы произвел станок, грузим в станок и идем курить, пить, спать и т.д. а станок в это время будет работать по программе без нашего участия, на выходе мы получаем то что ему на запрограммировали. Есть станки по металлу, по дереву и т.д., Лично у меня стоит любительский фрезерный станок по дереву, с рабочим полем 1000х500. Пока мне его хватает за глаза. Изготавливаю на нем фасады для мебели, часики, иконы, кронштейны и т.д. список можно продолжать очень очень долго, в общем все то на чем можно заработать. Деньги не большие но на хлеб с маслом хватает. На данный момент, когда я строю и ремонтирую свой дом, мне нужны фасады для мебели. Вот об этом я и хочу рассказать в этой статье, как я создаю управляющие программы именно под фасады, но смысл создание их одинаковый что для фасада, что для иконы, панно и т.д., есть конечно свои нюансы для каждой работы но основа для всех одинаковая. Я не гуру и мой стаж в чпу очень маленький и когда я начинал этим увлекаться было очень тяжело найти учебный материал, где можно было бы научиться работе на ЧПУ, а уж про модели в общее молчу, по этому потихоньку, набивая кучу шишек, ломая фрезы, доходил до всего сам. Возможно я что то делаю не правильно, не по феньшую и не по учебнику но. мой метод работает. Возможно мастера и гуру меня закидают шапками :) Но мне на это глубоко . Эта статья не для них, а для тех кто только купил или собирается начать заниматься фрезеровкой на ЧПУ и не знает с какой стороны к нему подойти. И так начнем.

Как создавать модель для ЧПУ я буду рассказывать в последующих статьях, затронем такие гиганты-программы как 3D MAX, Illustrator, Corel и т.д. В этой же статье мы рассмотрим пошаговое создание самой управляющей программы в ArtCAM 2012. Нам потребуется сама модель в формате STL (качаем из инета) и компьютер с установленным ArtCAM. Я же буду использовать для примера фасад для шкафчика в постирочную комнату. Смотрим фото:

Запускаем ArtCAM Жмем клавишу "Новая модель" в появившемся диалоговом окне выставляем размеры нашей модели. Фасад у меня размером 450мм в ширину и 700 мм в высоту, в окне я выставляю всегда на 10 мм больше, то есть 460х710мм, если комп тянет хорошо то разрешение выставляйте по максимуму, лично у меня так и сделано. Единицы измерения мм. Так же задайте начало координат, щелкнув мышью по "белому прямоугольнику" в диалоговом окне, лично я всегда выставляю начало координат от центра. Жмем ок.

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена отвали :) Чур тебя чур!

Переходим на вкладку 3D Вид.

В верхнем меню выбираем "Рельефы - Импорт 3D Модели.." в открывшемся окне выбираем путь к файлу модели в формате STL

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена уйди отсюда.

Появится окно "Вставка 3D Модели" тут все просто. Кнопочка "по центру" отцентрирует модель по центру задав все координаты по нулям. Графа "Вращать модель вокруг оси" пояснять не надо :))))) Графа "Задать размеры" тут вы можете задать произвольные размеры модели предварительно сняв галочки, модель будет трансформироваться по тем значениям которые вы зададите. Как видно из скриншота ниже, моя модель не легла в плоскость, что бы ее положить я выставляю значения в графе "вращать модель вокруг оси" в окошке координаты Х значение 90. нажимаю кнопку "по центру" модель повернулась и легла в плоскость но по ширине, а нужно по длине. Для этого, там же в окошке координаты Z выставляем значение 90. Опять жмем клавишу "По центру".

Выставляем размер самой модели. Так как модель я делал под толщину мебельного щита 18 мм соответственно в графе "задать размеры" в окошке координаты Z выставляю значение 18 мм. Если все галочки связей стоят на месте то все остальные размеры автоматически выставятся сами собой, если нет то можно снять галочку с координаты Z, выставив там толщину 18 мм и далее в окошках Х или Y выставить нужный вам размер. Опять жмем кнопку "по центру" все изменения будут применены. Проверяем что модель лежит в нулевых точках плоскости, в верхней графе "Положение" три окошка координат XYZ должны быть нулевые. После этого жмем клавишу "Вставить" и когда модель вставится, клавишу "Закрыть". Смотрите скриншот ниже.

Переходим на вкладку 2D Вид - Растровый слой, жмем кнопку "Вкл/Выкл просмотр рельефа"

Жмем кнопку "Создать границу вокруг рельефа", появится диалоговое окно, в нем ставим галочку "комбинированный рельеф". По умолчанию должна стоять галочка "Создать плавные границы", если она у вас не стоит то обязательно поставьте. Жмем кнопку, в этом окне, "создать границу". Вокруг нашего фасада образуется рамочка, красного света. Рамка эта нужна для того что бы станок работал только внутри выделенной области, то есть обрабатывал не весь кусок древесины, а только выделенную область.

Закрываем окно "векторной границы". Теперь приступаем не посредственно к созданию траекторий (управляющих программ). Переходим опять на вкладку "3D Вид" в палитре с правой стороны щелкаем по графе "Траектории"

Находим вкладку "3D траектории" и жмем в ней кнопку "Создать траекторию черновой по Z"

Использование чпу при изготовлении мебели.

Самостоятельное изготовление мебели, и изготовление мебели по индивидуальным заказам со временем, становится все более популярным. Для этого существуют несколько причин.

Первая, когда нужна мебель определенного вида и размера и функциональности, а купить именно такую невозможно, остаётся мебель по индивидуальному заказу или изготовление мебели самостоятельно.

Вторая, оптимизация размеров мебели, это по прежнему актуально для всего СНГ. Мы вынуждены бороться буквально за каждый квадратный метр в жилом помещении.

Поэтому самостоятельное изготовление мебели, изготовление мебели под заказ, а так-же декорирование мебели открывают большие возможности, для создания комфортной обстановки в жилище.

Изготовление мебели вручную процесс увлекательный, интересный и долгий. Здесь большое подспорье в скорости работы, качестве изготовления, и улучшении внешнего вида изделия как владельцу мебельного цеха, так и домашнему мастеру, изготавливающему мебель, себе или на заказ может оказать использование станка ЧПУ.

Фрезерно-гравировальные станки ЧПУ позволяют производить прямолинейный и криволинейный раскрой ДСП, фанеры, ДВП, МДФ в том числе ламинированных, фрезерование фигурных вырезов, декоративные элементы для украшения мебели, резные фасады и многое другое.

В данной статье приведён пример изготовления оригинального стола, который может одновременно выполнять три функции: журнального столика, стола для компьютера и парты для школьника младших классов.

Сам процесс самостоятельного изготовления мебели можно разделить на несколько этапов.

Выделим основные.

Проектирование- не пожалейте времени и подробно продумайте необходимую Вам функциональность и нюансы использования, только после этого приступайте к созданию чертежей (эскизов) и управляющих программ (УП) для станка ЧПУ.

Выбор материала для изготовления мебели. В данном случае в качестве материала выбрана фанера двух типов толщиной 18 и 12мм. Данный материал легко и быстро обрабатывается гравировально-фрезерным станком ЧПУ. Использование гравировально-фрезерного станка ЧПУ позволяет применить в данной конструкции систему шип-паз. Это упрощает сборку конструкции, улучшает внешний вид изделия, и повышает его эксплуатационные характеристики, в нашем случае прочность.

Подготовка управляющих программ(УП) для станка ЧПУ, раскрой материала на станке.

Сборка и окраска изделия.

Итак приступим.

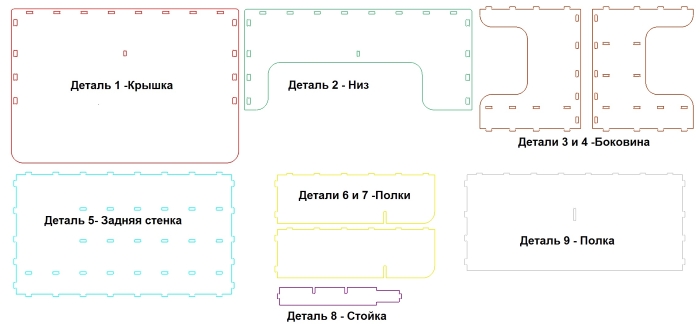

Проанализировав конструкцию будущего стола: форму, желаемые размеры , количество полок и расстояние между ними (что зависит от того что собираемся туда установить), далее создаём чертежи деталей. В результате стол состоит из 9 деталей, рисунок 1.

Рисунок 1.

Детали 1, 2, 3 и 4 выполнены из фанеры толщиной 18мм, детали 5..9 из фанеры толщиной 12мм. Использование гравировально-фрезерного станка ЧПУ позволяет производить фигурный раскрой материала при производстве мебели поэтому форма деталей не ограниченна только прямыми линиями.

На рисунке 2 представлен сборочный чертёж изделия.

Рисунок 2.

На основе чертежей деталей при помощи пакета ArtCam создаём управляющую программу для станка ЧПУ. Для каждой из деталей 1..5 программа для станка ЧПУ состоит

из 3-х этапов с разными стратегиями обработки: Сверление, Выборка и Обработка по контуру, рисунок 3.

Рисунок 3.

Для детали 9 управляющая программа состоит из двух стратегий: Обработка по контуру и Сверление. Для деталей 6. 8 Стратегия только одна -Обработка по контуру.

После подготовки управляющих программ при помощи станка ЧПУ производим раскрой фанеры. В работе использовалась двухзаходная фреза диаметром 3 мм.

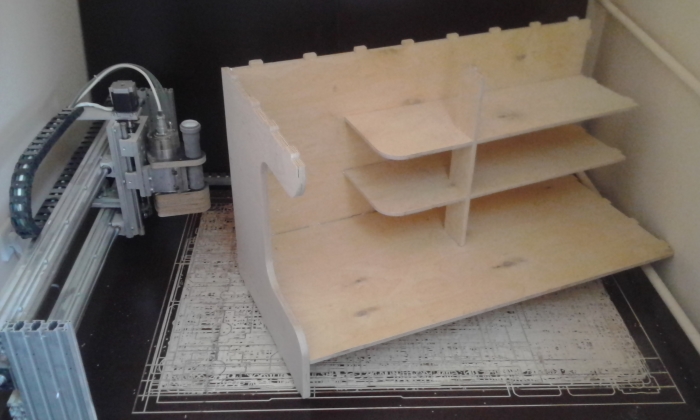

На рисунках 4 и 5 представлены детали полученные в результате обработки фанеры на гравировально -фрезерном станке ЧПУ.

Рисунок 4.

Рисунок 5

Если в качестве материала использовалась не шлифованная фанера — производим шлифовку.

Дополнительная обработка торцов деталей не требуется.

Сборка изделия представлена на рисунках 6 и 7.

Рисунок 6

Рисунок 7.

Вскрываем стол лаком и производство закончено, рисунок 8.

Рисунок 8.

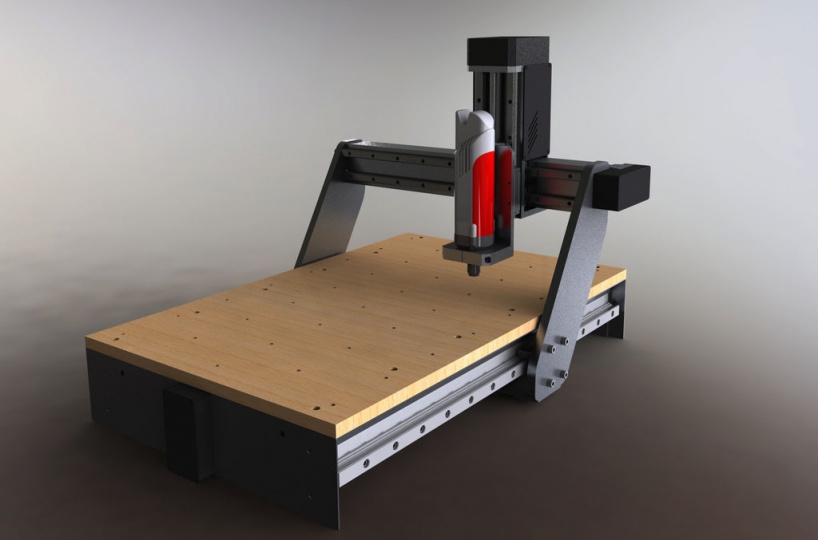

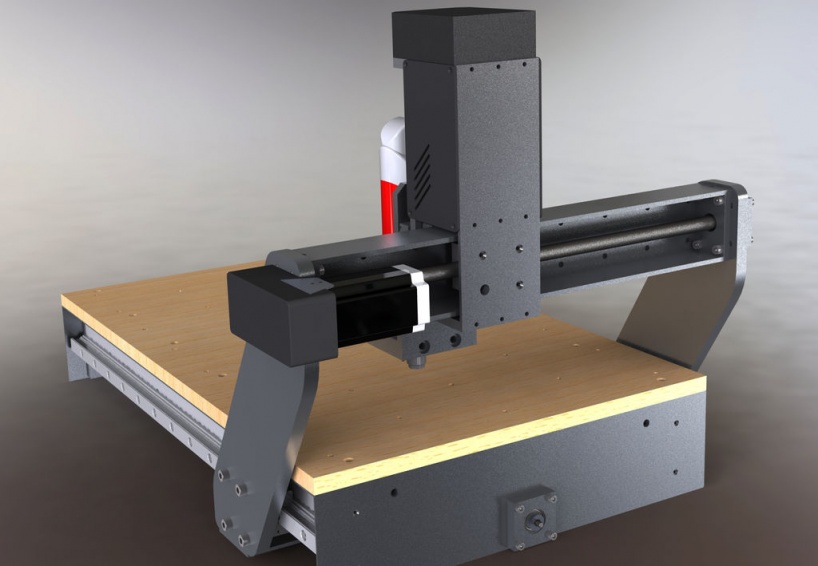

Полное руководство по фрезерному столу с ЧПУ (обновление)

Фрезерный станок с ЧПУ - это высокотехнологичное оборудование с числовым программным управлением. Он появился с развитием современного числового программного управления и потребностями деревообрабатывающей промышленности. Когда вы покупаете фрезерный станок с ЧПУ, вы обнаружите, что существует несколько типов фрезерных столов с ЧПУ.

Как правило, существует три типа фрезерных столов с ЧПУ. алюминиевый фрезерный стол с ЧПУ с Т-образным пазом, полный вакуумный фрезерный стол с ЧПУ и вакуумный стол с Т-пазом. Итак, какой стол для фрезерного станка с ЧПУ вам подходит? Каковы преимущества и возможности применения каждого из этих трех столов для фрезерного станка с ЧПУ? А как выбрать наиболее подходящий стол с ЧПУ? Пожалуйста, прочтите следующее, чтобы найти правильный ответ.

Классификации фрезерных столов с ЧПУ

Как упоминалось выше, фрезерный стол с ЧПУ в основном делится на алюминиевый стол с Т-образным пазом, вакуумный стол с ЧПУ и вакуумный стол с Т-образным пазом.

Для станка с ЧПУ с алюминиевым столом фрезерного станка с Т-образным пазом необходимо вручную закрепить заготовки с помощью зажимов. А для вакуумного стола с ЧПУ вы можете напрямую размещать заготовки на рабочем столе фрезерного станка с ЧПУ. А через вакуумный насос обрабатываемые детали станок с ЧПУ автоматически и надежно впитывает детали. Для сравнения, вакуумный стол с ЧПУ может сэкономить много времени, и его адсорбция более прочная.

Однако стол для вакуумной адсорбции не подходит для всех видов фрезерной обработки с ЧПУ. Выбор конкретного стола для фрезерного станка с ЧПУ зависит от технологии обработки клиента. Теперь мы представим эти три фрезерных стола с ЧПУ и их соответствующие области применения.

Алюминиевый T-образный паз

Алюминиевый фрезерный стол с ЧПУ фрезерного станка с ЧПУ также называют деревянным зажимом с ЧПУ.

Его метод крепления заключается в фиксации заготовки на столе фрезерного станка с ЧПУ с Т-образным пазом путем ручного затягивания винтов. Чтобы заготовка не тряслась во время гравировки.

Приложения

Время гравировки рельефов и росписи ксилографии с использованием фрезерного станка с ЧПУ относительно велико. Таким образом, не имеет значения потратить несколько минут на ручную фиксацию стола с ЧПУ. И вакуумный насос вакуумного стола с ЧПУ не может поглощать 3D-материалы для выдавливания и тиснения. Таким образом, фрезерный станок с ЧПУ со столом с ЧПУ с Т-образным пазом подходит для тиснения изделий ручной работы, выдавливания полых перегородок, экранов и других украшений. Станок с ЧПУ-столом с Т-образным пазом в основном используется в рекламной индустрии для резки и гравировки ПВХ, акрила, двухцветных досок.

Преимущества алюминиевого стола с ЧПУ с Т-образным пазом

Стол с ЧПУ с Т-образным пазом из промышленного алюминиевого профиля плоский и красивый, недорогой, гибкий и легко разбираемый. Такой алюминиевый фрезерный стол с Т-образным пазом с ЧПУ также прочен, устойчив к коррозии, износостойкий и прост в обслуживании. Комплект алюминиевого стола с ЧПУ с зажимами использует технологию присоединения аксессуаров. Следовательно, в будущем очень удобно модифицировать и модернизировать фрезерный станок с ЧПУ. Нет необходимости разбирать и собирать алюминиевый фрезерный стол с ЧПУ. Просто нужно использовать аксессуары, чтобы починить и установить новое оборудование на столе с ЧПУ. И нет необходимости в сварке ступеней.

Полный вакуумный стол может сэкономить время зажима и позиционирования и повысить эффективность работы. Вакуумный стол с ЧПУ также улучшает точность гравировки, особенно для более тонких, легких или нестандартных пластин.

Поскольку эти пластины фиксируются зажимами, во время процесса гравировки может возникнуть небольшое смещение из-за вибрации станка. Эта вибрация повлияет на точность гравировки фрезерного станка с ЧПУ. Но вакуумный стол с ЧПУ обладает очень хорошей адсорбционной способностью и хорошо решает эту проблему.

Поскольку усилие зажима зажима равномерное и регулируемое, метка зажима отсутствует. Благодаря простоте установки и разгрузки заготовок этот фрезерный стол с ЧПУ может использоваться для различных видов механической обработки. Особенно при обработке тонкостенных и сложных прецизионных механических деталей, T-образный паз и вакуумный стол с ЧПУ являются оптимальными.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

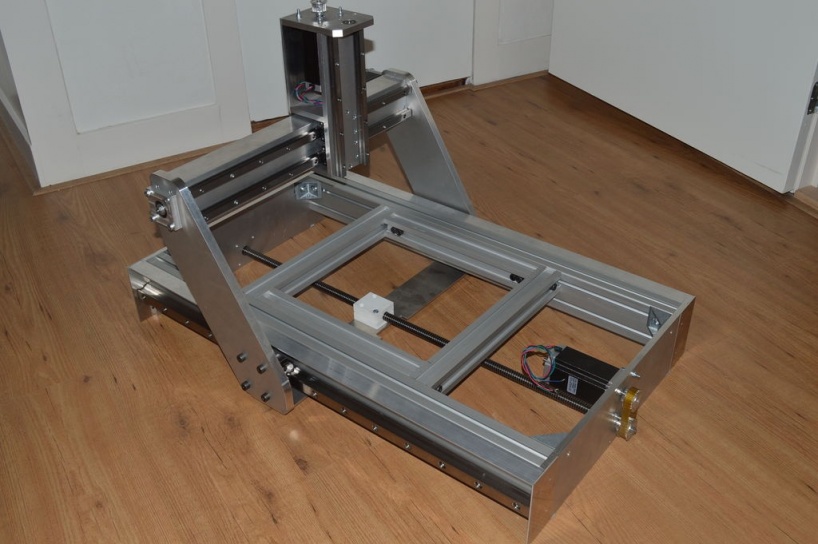

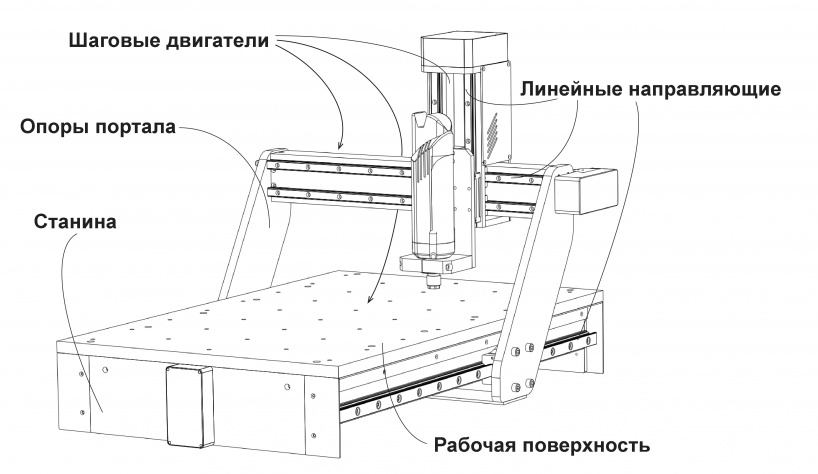

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Резьба по дереву. ЧПУ. Делаем жертвенный стол для станка.

Для создания стола нам понадобятся крыльчатые гайки (Мебельные, забивные) М6 и кусок фанеры толщиной 18 мм. Размер фанеры делаем под свой станок, я же буду использовать свои размеры. Размер обрезной у меня 1000х500 мм, размер столешницы 1200х600 мм. И так начнем.

Размеры крыльчатой гайки М6 (наружный диаметр 19 мм, наружный диаметр втулки 7,5 мм, высота гайки 12 мм) Это главные размеры которые нам нужны.

Для работы с вектором я пользуюсь программой Illustrator, но можно все сделать и сразу в АртКаме. Я же, все таки предпочту для статьи сделать в иллюстраторе, познакомив вас с этой замечательной программой. Открываем программу Illustrator, создаем новый документ. я задал значения формата обрезного 500 мм ширина и 1000 высота.

Если у вас не отображаются с краев линейки то нажмите клавиатурное сокращение Сtrl+R (это же клавиатурное сокращение работает и в программе Photoshop). Щелкните по появившемся линейкам правой кнопкой мыши и выберите единицы измерения мм.

Отступаем от края верхнего и бокового по 30 мм, из линейки вытягиваем направляющие и ставим перекрестье. На палитре инструментов выбираем "Эллипс" и рисуем круг, на верхней палитре выставляем точные значения круга диаметр 20 мм (Наша гайка М6 имеет диаметр 19 мм, она должна входить в углубление). Что бы видеть края круга установите обводку в 0,5 pt. (все действия показаны на скрине ниже)

Далее делаем отверстие для втулки, которое имеет диаметр 7,5 мм. Мы же сделаем 8 мм. Опять инструментом "Эллипс" рисуем круг и выставляем точные значения в 8 мм. Размещаем малый круг по средине большого и центруем их. Для центрирования кругов выделите рамкой оба круга и нажмите, на верхней панели кнопку "Горизонтальное выравнивание по центру", а затем "Вертикальное выравнивание по центру"

Далее нам надо размножить наши круги по всей поверхности заготовки с определенным шагом, а именно через каждые 60 мм по вертикали и горизонтали. Для этого выделяем два круга и жмем сочетание клавиш Ctrl+G, этим мы сгрупировали наши круги, затем на верхней вкладке выбираем "Эффект - Исказить и трансформировать - Трансформировать"

В появившемся окне выставляем галочку Просмотр, копий ставим 7, Перемещение по горизонтали выставляем 60 мм. Жмем ОК.

Опять выделяем наш первый, сгруппированный круг и так же выбираем "Эффект - Исказить и трансформировать - Трансформировать". Выскочит предупреждение:

Жмем "Применить новый эффект". Откроется опять окно трансформации, опять ставим галочку Просмотр, копий ставим 15, Перемещение по вертикали выставляем 60 мм. Жмем ОК.

Все. Сохраняем сцену: Файл-Сохранить Как - называем файл и сохраняем в расширении АI.

Открываем АртКам. Создаем новую модель, размеры каждый ставит свои (мои же размеры 500х1000 мм). В верхнем меню выбираем "Векторы - Импорт" и указываем на наш сохраненный файл формата АI.

Выбираем инструмент "Преобразовать", с правой стороны откроется панель преобразования, находим раздел "Поворот" в нем выставляем что поворачивать нам надо по часовой стрелке на 90 градусов" жмем кнопку "Применить", после этого в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Снимаем выделение с изображения. Далее выделяем только наружную окантовку и удаляем ее.

Рамкой выделяем все круги, щелкаем правой кнопкой мыши, выбираем "Сгруппировать векторы" либо используем клавиатурное сокращение Ctrl+G.

Выделяем сгруппированные круги и опять в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Все, теперь мы можем приступать к написанию управляющих программ. Разгруппировываем наши круги и выделяем круги диаметром 20 мм.

Для надежности после выделения всех кругов сгруппируйте их (Ctrl+G). Переходим на вкладку 3D Вид. В окне с правой стороны щелкаем по строке "Траектории" снизу отобразятся вкладки, опускаемся до вкладки 2D Траектории и выбираем "Создать траекторию выборки"

Настраиваем окно 2D выборки. На вкладке "Векторная связь" выбираем "Выбранные векторы" конечную глубину ставим в 5 мм, этого достаточно для толщины нижней опоры гайки. На вкладке "Плоскость безопасности" в графе Безопасная Z: выставляем 5 мм. Вкладка "Список инструментов" щелкаем по кнопке добавить и выбираем фрезу, я остановился на концевой фрезе 6/6/13/57 настройки фрезы смотрите на скрине. Вкладка "Стратегия обработки" устанавливаем Растр. Обязательно устанавливаем галочку на против функции "Наклонное врезание". Вкладка "Материал" определяем материал, у меня он 18 мм, ноль выставил по верхней поверхности.

Читайте также: