Стол для вязки жгутов

Жгутовое производство XXI века требует новых технологических подходов при производстве жгутов проводов.

ТЕРМОПРО предлагает новые сборочные столы для раскладки и вязки жгутов серии «МОНОЛИТ», которые предназначены для замены морально устаревших фанерных плазов на отечественных предприятиях.

Существующие решения представляют собой листы фанеры, с нанесенной на бумагу структурной схемой жгута и жёстко установленными штырями, в узловых точках жгутов.

Такая конструкция является неразборной и предназначена для сборки только одного типа жгута. Проектирование самодельного приспособления отнимает массу времени, как у технологов, так и у квалифицированных рабочих, занимающихся его изготовлением.

Новое решение для производства жгутов

Новые столы для жгутов серии «МОНОЛИТ» изготовлены из российского алюминиевого профиля. Повышенная жесткость рамы обеспечена литыми, угловыми усилителями. Солидная конструкция столов для производства жгутов дополнена элементами быстрой замены сборочных плазов.

В сочетании с передвижной системой хранения сменных плаз конструкция столов позволяет минимизировать их количество. Появляется возможность на ограниченном рабочем пространстве осуществлять сборку различных жгутов разными бригадами в две смены. При этом каждая бригада несет полную ответственность за качество произведенного жгута от начала до конца технологического процесса.

Столы для жгутов производим под ваши размеры и оснащаем под ваши задачи

(Светодиодные линейные лампы, полки, подвесные ящики, размотчики проводов, линейки)

- Горизонтальные секционные столы без наклона, стыкуемые без зазора для жгутов длиной до 35 метров.

- Наклонно-горизонтальные столы легкой сериии с плазом 2000 х 1000 мм и возможностью состыковки.

- Наклонно-горизонтальные столы с подрамником и сменными плазами до 3000 х 2000 мм и возможностью состыковки.

Сборочные столы для жгутового производства могут иметь различную конструкцию и поставляться на колесах или регулируемых опорах.

Очень прочная и жесткая конструкция, но благодаря высококачественным колесам с тормозным фиксатором монтажный стол для жгутов может быть перемещен в любую точку цеха за несколько минут. Для смены рабочего плаза тербуется вручную отвернуть лишь 4 гайки, что занимает не больше минуты.

Рабочая область сборки жгутов может располагаться горизонтально или под удобным для монтажника углом. Замена сборочного плаза занимает несколько минут. Монтажные столы для раскладки и вязки жгутов могут дополнительно оснащаться светодиодными лампами местного освещения на штангах, а также поддонами и полками для хранения комплектующих и инструмента.

или 60-80 градусов от горизонтали

Два соединенных между собой стола.

На производстве жгутов проводов такие столы можно объединяться в группы по несколько штук для вязки длинномерных жгутов.

Гибкое решение

Термопро производит столы из следующих материалов:

- фанерные

- фанера + металлическое покрытие

- фанера + стекло

Производство жгутов на сменных плазах двух типов повышает гибкость при производстве жгутов, а также сокращает период простоя при переналадке на изделия с другой структурой жгута.

Сменные плазы с металлическим покрытием

Сменные плазы фанерные

Наклонный секционный стол со стеклянными панелями для раскладки и вязки жгутов

для работы с вакуумными держателями проводов

|  |  |

|  |  |

Если у вас появились вопросы по товару, использованию товара или иной вопрос, свяжитесь с нами

Столы для жгутов

Столы для жгутов производим под ваши размеры и оснащаем под ваши задачи

|  |  |

|  |  |

Горизонтальный перфорированный секционный стол для раскладки и вязки жгутов любой длины

.jpg)

Стол компактный для сборки жгутов

Столы секционные для сборки жгутов

Российское производство

Компания ТЕРМОПРО производит современные столы для производства жгутов в соответствии с требования Вашего технического задания. Мы готовы адаптировать под Вас имеющиеся решения. Нет ограничений по габаритам столов – длине, ширине, высоте. Мы сделаем так – как удобно именно Вам!

Имеется опыт изготовления столов с габаритами до 3000 х 2000 мм. В производстве мы используем только высококачественные отечественные материалы, что позволяет нам предложить Вам сборочные плазы для производства жгутов по приемлемым ценам.

Другая продукция по теме "Обработка проводов и кабеля"

Спрашивайте

Вы можете задать нам любой интересующий вас вопрос.

Столы для жгутов с фанерным основанием

Инфракрасная паяльная станция ИК-650 ПРО комплект БАЗОВЫЙ

Паяльная станция одноканальная АЛЬФА-100 ~220 В

Просматривали

Свежие предложения

Галерея

Сегодня утром ради эксперемента приемщице своей дал пару mxm видюшек с заменой чипа.. надо учесть, что приемщица паяльник в руках держала в жизни всего один раз - когда мне посылку с оборудованием привез курьер и она принесла эту посылку от приемки до моего стола.. как работать со станцией она видела только из за моего плеча.. и тем не менее два 771 чипа пересадила только с одним вопросом "а куда надо нажать, чтоб эта штука (вакуумный пинцет) заработала?".. лично для меня это показатель перехода термопро в разряд профессионального оборудования, для работы с которым нужен не мастер, а оператор.

. Смысл готовых профилей в том, чтобы за станцию могла сесть хоть 10_летняя девочка, хоть обезьяна, хоть индус-оператор и сразу начать работать.. Для того, чтобы профиль подготовить - надо понимать свойства протекающего процесса, а от оператора этого ожидать не приходится.. для нормальной станции нет особой разницы между платами.. на ИК-650 я сейчас использую 3 профиля: свинец, безсвинец, профиль для сокетов. Размер и конфигурация платы никакой роли не играют.

В прошлом году наше предприятие ФГУП НПП "Пульсар" приобрело приборы подогрева НП-34-24; приборы подогрева и пайки по термопрофилю НП-24-17 ПРО, НП-17-12 ПРО, а так же приборы подогрева и пайки НП 34-24 с экстремальными габаритами рабочей поверхности 320 х 240 мм. Все приборы оснащены регуляторами температуры.

В ходе работы на этом оборудовании мы отмечаем высокую стабильность поддержания температуры, малую неравномерность распределения температуры по рабочей поверхности, возможность контроля температуры нагреваемого изделия в числовой и графической форме. Приборы подогрева и пайки удобны в эксплуатации, их отличает современный дизайн.

Приборы подогрева и пайки, выпускаемые Вашей фирмой, на наш взгляд, имеют безусловные преимущества перед аналогичными приборами, выпускаемыми другими отечественными фирмами.

Давно присматривался к вашей паяльной станции, есть большое желание *пересесть* с китайского оборудование на наше. Но из-за существенной разницы в ценах откладываем этот шаг) Есть опыт работы на Термопро, очень впечатлены вашей станцией. К тому же слышали от коллег, уже имеющих подобное оборудование, что его можно приобрести в рассрочку. Собственно, если это так, то готовы взять ее хоть завтра.

Купил себе такую станцию и очень доволен! Действительно вещь очень удобная. Я начинал с термофена и худо-бедно получалось, хотя одну плату и повредил- в результате недогрева верха и перегрева низа отлетели два пятака и поднялись две дорожки. Теперь проблем с этим нет. Отремонтировал путем замены чипов несколько плат и остался очень довольным качеством исполнения станцией своих функций. Удобное ПО, удобный интерфейс, связь с компьютером - сохранил для конкретной платы термопрофиль, запомнил и живи и радуйся, станция сама разогреет, расплавил припой и ещё и звуковым сигналом известит тебя о завершении работы. Пока через неделю эксплуатации у меня только положительные эмоции. Советую всем, кому позволяют средства подумать о приобретении ИК-650.

- Каталог

- Пайка BGA

- Термостолы

- Паяльное оборудование

- Дозаторы и вакуумные пинцеты

- Микроскопы

- Жгутовое оборудование

Плаз для жгутов

Сборочный плаз с магнитными держателями для изготовления жгутов

Заказать у производителя напрямую

или задать вопросы по оборудованию и стоимости

Стол для сборки жгутов и кабелей.

Современный стол для вязки жгутов – сборочный плаз металлизированный с магнитными держателями жгутов. Также его можно оснастить Интерактивным ассистентом монтажника жгутов, что ускорит, удешевит и упростит производство жгутов и кабелей.

Новейшая Российская технология изготовления жгутов на металлизированном плазе с магнитными держателями жгутов.

Сборочные плазы для жгутов с магнитными держателями жгутов дают возможность на одном рабочем месте изготовить жгуты любой конфигурации. Это достигается за счёт быстрой расстановки держателей жгутов на магнитах в нужные точки в строгом соответствии со структурой изготавливаемого жгута.

Хотите получить такое решение на своем производстве? - Свяжитесь с нами!

Для визуализации структуры изготавливаемого жгута проводов применяется распечатанная на бумаге в масштабе 1:1 структурная схема жгута из конструкторской документации. Второй способ визуализации - отрисовка структурной схемы изготавливаемого жгута кабелей маркером непосредственно на металлической поверхности плаза с применением поверенного измерительного инструмента.

Как показала практика внедрения этого решения на отечественных предприятиях, второй вариант наиболее оптимальный с точки зрения времени настройки плаза и минимизации затрат на расходные материалы.

3 аксиомы технологии монтажа жгутов на магнитных держателях!

.jpg) |  |  |

| №1 - Любой магнитный держатель жгутов может быть установлен в любую точку плаза за несколько секунд. Больше не надо сверлить отверстия в фанере. Перфорированные панели с сотнями отверстий также уходят в прошлое. | №2 - Любой магнитный держатель жгута может быть установлен под любым углом по отношению к другим держателям. | №3 - Любой магнитный держатель жгута крепко «сидит» на магнитном плазе, но его всегда можно снять или переставить в другое место. |

Прямой путь к экономии

В итоге, время, которое тратилось на подготовку плаза к изготовлению нового жгута проводов можно потратить для выполнения других задач.

Нет необходимости выделять место и хранить старые плазы для жгутов. Вместо груды фанерных щитов с торчащими вилками теперь нужно иметь всего несколько универсальных магнитных плаз для жгутов, которые современно выглядят.

Вы получаете конструкторский задел на будущее, возможность быстро перейти к технологии сборки жгутов другой номенклатуры без дополнительных затрат.

В 95% задач при изготовлении жгутов кабелей Вам поможет готовое решение ТЕРМОПРО в составе:

Сделано в России

ТЕРМОПРО разрабатывает и изготавливает монтажные столы и сборочные плазы с магнитными держателями для изготовления жгутов в соответствии с требования вашего технического задания.

Мы готовы адаптировать под вас имеющиеся решения. Нет ограничений по габаритам плаза – длине, ширине, высоте, а так же конфигурации держателей жгутов на магнитах. Мы постараемся сделать так – как нужно именно Вам!

В производстве мы используем только высококачественные отечественные материалы, что позволяет нам предложить решения для изготовления жгутов по приемлемым ценам.

.jpg)

Другая продукция оснащения участков для изготовления жгутов

Возможно ли создание современной РЭА специального назначения при «старой» технологии сборки жгутов?

Жгутовые сборки — неотъемлемая часть современной радиоэлектронной аппаратуры (РЭА). Несмотря на уменьшение выводного монтажа, переход на поверхностно-монтируемые изделия, создание современных интегральных микросхем и появление новой компонентной базы, очевидно, что в перспективе ближайших десятилетий не будет альтернативы проводным соединениям. А современные тенденции развития предъявляют к жгутовым сборкам новые требования.

В первую очередь это вызвано постоянной необходимостью повышения качества изделий, в том числе специального назначения, где по причине разрушения контактов проводов в жгутах происходят неудачные испытания и аварийные запуски.

Основная причина такого положения дел — недооценка роли жгутов и жгутовых сборок при изготовлении современной РЭА. Считается допустимым использование морально и физически устаревших технологий, разработанных в 50-х годах прошлого века. Единственное, на чем держится жгутовое производство сегодня —опыт старожилов, десятилетиями работающих в жгутовых цехах. Через некоторое время они покинут предприятие. И что тогда?

В статье мы проанализируем проблему с двух ракурсов. Во-первых, что необходимо немедленно изменить в жгутовом производстве с точки зрения соответствия РЭА современным требованиям, предъявляемым к качеству как самого изделия, так и комплектующих, узлов, агрегатов. Во-вторых, как нужно организовать технологический процесс с позиции максимальной эффективности и 100%-го результата на выходе. Оба вопроса тесно взаимосвязаны, и решать их нужно параллельно.

Говоря об изменении технологии производства жгутов, следует начинать с этапа подготовки конструктива изделий. Нельзя при этом пренебрегать анализом материалов, используемых при изготовлении, поскольку технологичность продукта и уровень качества закладываются на данной стадии.

Зачастую разработка изделий происходит без учета того, что на рынке появились новые материалы, которые помимо повышения качественных характеристик позволяют сделать продукцию более технологичной. Для примера возьмем провода, которые являются основой жгутовой сборки. В отечественных изделиях в конструктив закладываются устаревшие проводные материалы. На это есть ряд причин. Во-первых, не всегда информация о новейших достижениях доходит до конструкторских отделов. Вторая причина — внедрение в конструктив новых изделий сопряжено с большими организационными затратами по согласованию изменений с конечными заказчиками и большим количеством ГОСТов, ОСТов, КД, ТД и других нормативных документов.

Мы ни в коем случае не ставим под сомнение необходимость регламентации производственных процессов, особенно в части создания спецтехники. Но даже самые консервативные отрасли нуждаются в «омоложении» требований и стандартов. Хотя бы потому что мир не стоит на месте и каждый год появляются новые технологии, позволяющие существенно повысить эффективность производства, перейти на автоматизированное оборудование и свести к минимуму влияние человеческого фактора.

Приведем простой пример: провод марки МГТФ (рис. 1) — разработка еще 50-х годов прошлого века.

Рис. 1. Жгутовая сборка с применением провода МГТФ

Несмотря на широкий диапазон применения этого провода и огромный опыт использования в изделиях РЭА, невозможно поставить современную ультрафиолетовую лазерную маркировку на автоматизированном оборудовании. Понятно, что в то время, когда разрабатывался провод, не возникало задач по автоматизации данного процесса, но и сейчас российских машин для обработки провода не выпускается. Отечественные производства вынуждены применять зарубежные технологические решения, которые не всегда удается адаптировать под наши материалы.

Поэтому мы имеем следующую ситуацию: с одной стороны, российские материалы, с трудом поддающиеся автоматизации, с другой — давно назревшая необходимость замены ручного труда на автоматизированные технологические линии зарубежного производства.

Выхода может быть два. Вместо устаревшего провода типа МГТФ использовать отечественный аналог — провод марки МС, который по своим техническим характеристикам практически не уступает предшественнику и поддается автоматизированной обработке. Либо создать отечественный кластер обрабатывающего оборудования, учитывающего специфику российского сырья.

Уже на первый взгляд видно, что наиболее простой способ решения проблемы — замена устаревшего материала. Но это лишь часть решения. Применяя современный материал, но оставив «прошловековые» технологии его обработки, больших результатов не добиться.

Снова обратимся к примеру с проводом. Даже банальные технологические операции по обработке провода, такие как мерная резка, зачистка, маркировка и т. д., регламентируются различными ГОСТами и ОСТами.

В частности, в авиации и аэрокосмической отрасли существует такое требование при обработке провода, как неповреждение жилы. Доказано, что используя механические инструменты и способы, соблюсти данное требование НЕВОЗМОЖНО!

До сих пор практически на всех предприятиях оборонно-промышленного комплекса, производящих РЭА, при обработке провода (снятие изоляции) применяются, так называемые «обжигалки» (рис. 2).

Рис. 2. Ручная «обжигалка» с нихромовой нитью

Данный инструмент имеет полувековую историю (а возможно, и больше). Все, начиная с монтажников в цехах и заканчивая руководителями предприятий, понимают существенные недостатки данного метода обработки провода, несмотря на кажущуюся дешевизну инструмента и ручного труда. Но как оценить влияние человеческого фактора, стоимость ошибки монтажника и вообще технологичность операции?

Взять хотя бы тот факт, что изменение физических свойств меди происходит уже от 90 °С, а в то же время температура оплавления изолирующих материалов может превышать 400 °С. И даже кратковременное высокое температурное воздействие на жилу способно впоследствии привести к более высокой чувствительности к вибрационным и другим видам колебаний жгута, что в целом влияет на надежность РЭА.

Учитывая, что в последнее время увеличивается интеграция жгутов не только с соединителями, но и электронными модулями, изменение физических характеристик токопроводящей жилы может оказаться еще более критичным. И это лишь верхушка проблемы, выявленная в самом общем рассмотрении.

Сегодня ряд компаний предлагает применение автоматических машин резки и зачистки провода с опцией контроля касания жилы. Казалось бы, решение проблемы найдено (рис. 3).

Рис. 3. Модуль контроля касания жилы для автоматической линии обработки провода

При применении автоматизированных механических машин по резке и зачистке провода с опцией контроля касания жилы, несмотря на все преимущества автоматических систем обработки, существует ряд технологических проблем. У проводов отечественных марок калибровка токопроводящей жилы по длине провода не всегда соответствует параметрам, необходимым для автоматизации процесса. Также для отечественных проводов характерна несимметричность изоляции. Вероятность касания жилы при таком качестве провода возрастает многократно. И при обнаружении касания жилы система будет постоянно выбраковывать проводные заготовки, что приведет к значительному увеличению расхода проводных материалов. Такие системы целесообразно применять, когда качество провода будет стабильно гарантированным, а на производстве появятся квалифицированные наладчики и операторы автоматизированных машин, поскольку работа с подобной системой требует постоянной тонкой настройки параметров оборудования.

Решение данной проблемы — специализированная линия мерной резки с модулями лазерной зачистки, подкрутки жилы, флюсования и лужения (рис. 4).

Рис. 4. Автоматическая линия обработки провода с модулями лазерной зачистки, подкрутки, флюсования и лужения

Данный технологический комплекс гарантирует неповреждение токопроводящей жилы и обеспечивает выполнение всех трудоемких операций по подготовке проводов к распайке в разъемы. Для предприятий, выпускающих специальную технику, это решение особо актуально, так как до 90% соединений идут под распайку.

Приведенный пример позволяет судить о масштабе текущего уровня жгутового производства на предприятиях, выпускающих РЭА. Если же рассмотреть не только производство жгутовых изделий, но и жгутовую отрасль в целом, то налицо несостоятельность подходов, используемых до процесса производства.

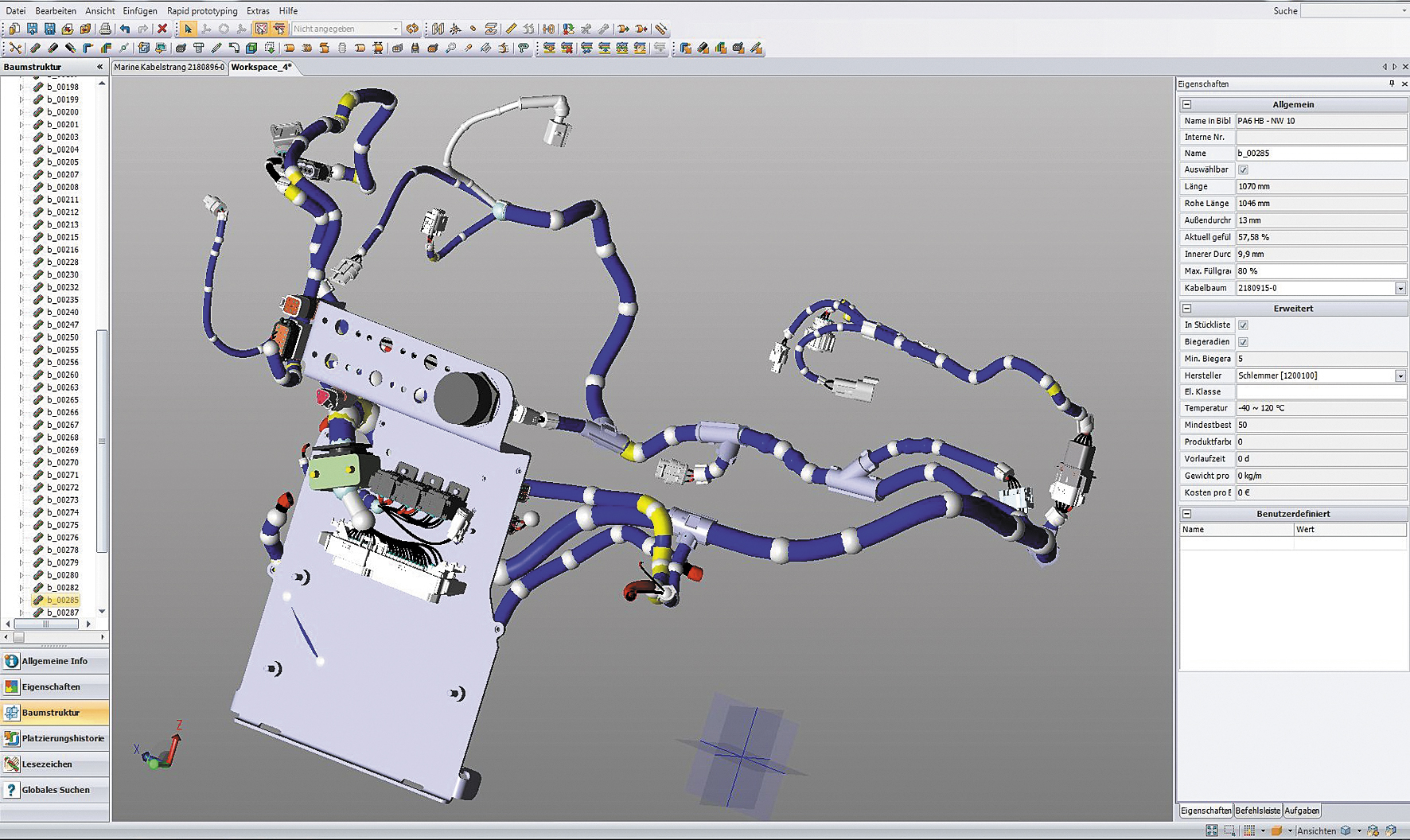

При конструировании жгутовых изделий необходимо учитывать, что внедрение новых методов обработки проводов и сборки жгутов будет более эффективно при применении современных систем проектирования жгутов (рис. 5).

Рис. 5. Современная система проектирования жгутов

Использование таких систем позволяет проектировать жгут уже в составе конечного изделия РЭА. Геометрия жгута будет проектироваться с учетом имеющихся в изделии механических узлов и электронных блоков. Сейчас проектирование жгутовых сборок зачастую происходит в отрыве от других узлов изделия, что вызывает проблемы финишной сборки. Следует также учитывать, что старые способы проектирования жгутовых сборок более трудоемкие, чем методы, предусматривающие наличие современных программных продуктов. Использование только бумажных носителей при передаче технической и конструкторской документации на производственный участок существенно снижает эффективность применения автоматизированного оборудования, так как процесс подготовки производства и ввода данных в автоматическую линию значительно увеличивается во времени.

Нужно помнить, что электронные системы проектирования дают преимущества и на этапе обработки проводов, и в процессе сборки жгута.

Сегодня сборочная операция не только самая трудоемкая в жгутовом производстве, но и самая зависимая от человеческого фактора. Специализированное решение в области автоматизации процесса сборки жгутов — интерактивный сборочный стол (рис. 6) — позволяет обеспечить безошибочную сборку жгутов посредством демонстрации и контроля каждого шага процесса. Дополнительным преимуществом продукта является сведение к минимуму влияния человеческого фактора.

Рис. 6. Интерактивный сборочный стол

При сборке на интерактивном столе обеспечивается в режиме реального времени контроль производственного процесса и отображение конструкторской и технической документации. Сборочный стол позволяет вести автоматический учет рабочего времени и контролировать соблюдение нормо-часов при сборке изделий. Помимо технологических и организационных достоинств, внедрение системы выводит на более высокий уровень труд монтажника жгутовых сборок. Бесспорно, работа на данном оборудовании существенно повышает мотивацию персонала, процесс сборки становится на порядок проще и вероятность возникновения ошибок снижается до минимума (в ряде случаев сводится к нулю).

Связать воедино предпроизводственный процесс, производственный цикл и постпроизводственные операции можно с помощью внедрения комплексной системы сквозной прослеживаемости (рис. 7). При делении операций в технологическом процессе обработки проводов и сборки жгутов на заготовительные и сборочные актуальность прослеживаемости перемещения проводных заготовок становится еще более очевидной.

Рис. 7. Система прослеживаемости на жгутовом производстве

Система прослеживаемости — это не только контроль движения комплектующих и компонентов, но и комплексный подход к управлению производственным процессом и технологией. При расширении номенклатуры проводных соединений, проводных и электронных комплектующих визуальное определение составляющих жгутовой сборки несет большие риски совершения ошибок сборки жгута монтажником. Система прослеживаемости сводит к минимуму такие риски. В части управления производством система прослеживаемости позволяет решать следующие задачи:

- добавление, удаление, управление правами пользователей на конкретных рабочих местах;

- просмотр состояния производства, планов производства, информации о проекте жгута;

- внесение изменений в планы производства;

- дополнительные возможности управления производством — добавление, отмена, приостановка, перезапуск задания производства жгутов;

- внесение изменений в базу данных библиотеки жгутов и компонентов жгутов;

- работа с библиотекой жгутов, где содержатся данные о простых элементах жгута: контакты, разъемы, провода, ответные части кабельных тестеров, элементы сборочного стола.

Привязка системы прослеживаемости ко всем стадиям сборки жгутов, начиная со склада и заканчивая финишной сборкой и тестированием, позволяет контролировать процесс на разных стадиях и дает дополнительные преимущества при создании современного жгутового производства.

Повышение требований к РЭА в плане функциональности, надежности, уменьшения массогабаритных характеристик заставляет по-новому подходить к проектированию, технологии и организации производственного процесса всех узлов и блоков радиоэлектронных изделий. Изменение технологии жгутового производства требует кардинального изменения всего процесса изготовления. Это не только точечная автоматизация каких-либо технологических операций, но и изменение самой структуры процесса, внедрение новых подходов к проектированию и введение еще на этапе проектирования новых комплектующих и материалов. В силу различных причин оснащение жгутовых участков на большинстве предприятий оборонно-промышленного комплекса находится на низком уровне, но уже сейчас у многих руководителей есть понимание необходимости изменения данной ситуации.

Читайте также: